DOI: 10.11817/j.issn.1672-7207.2019.06.007

压缩载荷下织构对冷轧和退火Cu板力学行为各向异性的影响

王仁可,陈志永,邵建波,肖柱,刘楚明,唐建国

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘要:分别沿与具有一定初始织构的冷轧和退火Cu板轧向成0°,45°和90°方向取圆柱形试样(样品编号分别为RD-0°,RD-45°和RD-90°),利用Instron电子拉伸机和Split-Hopkinson压杆实验装置,研究织构多晶Cu板压缩力学行为的各向异性。将样品的初始织构用欧拉空间里的一系列分立取向表示,基于多晶体塑性变形模型,定量计算不同方向压缩变形所需外力强度因子。研究结果表明:退火织构多晶Cu板各方向压缩力学行为非常接近,近似为各向同性;冷轧织构多晶Cu板准静态和动态压缩力学行为均呈现出明显的各向异性,RD-90°样品的屈服强度和流变应力最大,RD-45°的其次,RD-0°的最小;外力强度因子可较好地用于解释织构多晶Cu板力学行为各向异性。

关键词:固体力学;压缩力学行为;动态变形;织构;Cu板;各向异性;强度因子

中图分类号:O347.3 文献标志码:A 文章编号:1672-7207(2019)06-1314-06

Effects of textures on anisotropy of mechanical behaviors of cold-rolled and annealed Cu sheets under compressive loading

WANG Renke, CHEN Zhiyong, SHAO Jianbo, XIAO Zhu, LIU Chuming, TANG Jianguo

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Cylindrical specimens of cold rolled and annealed Cu sheets with initial textures were obtained along the 0°, 45° and 90° directions (the samples were marked as RD-0°, RD-45°, RD-90°, respectively). The samples were compressed by means of Instron apparatus and Split-Hopkinson pressure bar technology, respectively. The quasi-static and dynamic compressive mechanical behavior anisotropy of textured polycrystalline Cu sheets was investigated. The results show that compressive mechanical behaviors of annealed sheet for different directions samples display little difference. In contrast, the behaviors of cold-rolled Cu sheet exhibits pronounced anisotropy, both the yield strength and flow stress for the RD-90° sample are the maximum while those for the RD-0° sample are the minimum. The initial textures of the cold-rolled and anneal sheets are transformed into a series of individual orientations in Euler space, respectively. The strength factors for different orientations are calculated based on the polycrystalline deformation model. The results can qualitatively explain the strength difference among different directions of textured polycrystalline Cu sheets.

Key words: solid mechanics; compressive mechanical behaviors; dynamic deformation; texture; Cu sheets; anisotropy; strength factor

对高速冲击下金属材料动态行为进行研究对于金属材料在国防和工业中应用具有重要的意义。军事上的穿甲、爆破和工业上的高速切削、爆炸成型等均与材料在冲击载荷、高应变率下的响应密切相关,为此,必须深入研究材料在高应变率下的动态行为。由于Cu具有良好的塑性,其已经成为高应变率下研究较多的材料[1-5]。MEYERS等[6]发现具有不同晶粒尺寸多晶Cu的动态力学行为与准静态时的类似;NEMAT- NASSER等[7]基于位错动力学和热力学预测了多晶Cu的流变应力;ALEXANDER等[8]发现初始各向同性的纯铜在等径角挤压后会出现力学行为的各向异性;LI等[9-10]研究了低温动态塑性变形条件下Cu的微观结构演变以及退火对纳米铜动态力学性能的影响,认为高密度的变形孪生在纳米晶形成过程中具有重要作用,并认为退火后纳米铜的强度与延性均比应变诱导的超细晶铜的高。MISHRA等[11]研究了动态加载条件下等径角挤压铜的力学行为,但没有考虑材料的各向异性。陈志永等[12]研究了冷轧Cu板法向、轧向和横向等轧制样品在这3个特征方向的动态压缩力学行为各向异性,但对退火Cu板展现出来的近似各向同性未进行深入研究,没有分析织构对其行为的影响。TANG等[13-14]研究了动态变形中不同应变条件下退火Cu板剪切带内微观结构的演化。MA等[15]研究了锌含量对铜-锌合金静态及动态力学性能的影响。MAO等[16]分别在低/高应变速率下研究了铜应变速率敏感性与晶粒粒度的关系。作为制备铜药型罩所需的重要原材料,初始Cu板板平面各方向上力学行为的差异即各向异性对其破甲性能具有重要影响,其实质是织构对射流的形成和稳定性的影响。理想药型罩应具有高密度和足够的动态延性,且其力学行为具有近似各向同性。因此,研究织构对Cu板力学行为各向异性的影响有重要意义,且具有重要的实际应用价值。为此,本文作者利用Instron 电子拉伸机和分离式Hopkinson压杆等实验装置,研究准静态和动态压缩条件下织构多晶冷轧和退火Cu板板平面力学行为各向异性特征规律,考虑晶体学取向分布即织构并基于微观晶体塑性理论,探讨织构对其力学行为各向异性的影响规律,以期为金属材料动态力学行为的研究以及高性能破甲弹的研制提供参考。

1 实验

以工业纯Cu为原料,原始状态为锻态,初始厚度为60 mm,冷轧变形总压下量90%至6 mm,截取部分冷轧板材在450 ℃退火2 h。对冷轧和退火Cu板分别沿与板材轧向成0°,45°和90°方向取圆柱形试样(样品编号分别为RD-0°,RD-45°和RD-90°),其长度和直径均为5 m,然后,在Instron电子拉伸机和分离式霍普金生压杆(split hopkinson pressure bar, SHPB)实验装置上进行准静态(应变率约为1×10-3 s-1)和动态(应变率约为4×10-3 s-1)压缩实验,并获得不同方向上的准静态和动态压缩应力-应变曲线。采用全自动X线衍射仪测量样品{111},{220},{200}和{113}不完整极图,应用BUNGE[17]球函数谐分析法及LUCKE[18]高斯函数织构组分拟合方法计算相应的取向分布函数ODF(orientation distribution function,最大展开项级数lmax=3,包括偶数项和奇数项展开系数)。

2 结果

2.1 退火Cu板织构

图1所示为冷轧变形和相应退火后Cu板的真ODF图。从图1(a)可以看出:冷轧Cu板取向分布具有轧制变形织构基本特征,主要聚集在取向空间α和β线附近;α线上主要有高斯取向G{110}<001>(0°,45°,0°)和黄铜取向B{110}<112>(35°,45°,0°),在此取向线上所有取向的{110}面平行于板平面;β线由铜取向

图1 冷轧和退火Cu板的真ODF图

Fig. 1 True ODFs for cold-rolled and annealed copper sheets

C{112}<111>(90°,35°,45°)经由S{123}<634>(61°,34°,64°)(具体位置略有变动)与α线相交于黄铜取向B。图1(b)所示为退火Cu板的真ODF,从图1(b)可以看出其同时具有轧制变形织构和再结晶退火织构特征,轧制织构主要为C织构,再结晶织构主要为立方织构,可见在此情况下其再结晶过程尚未充分完成。

2.2 织构多晶体板材压缩力学行为各向异性

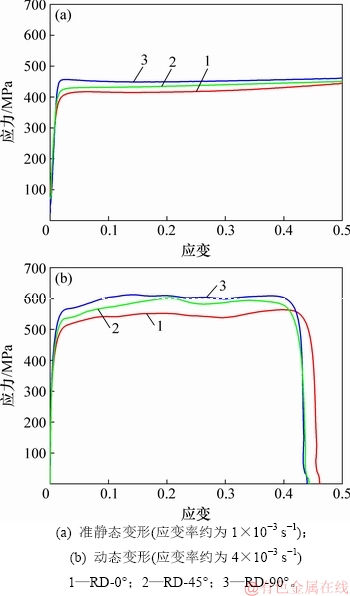

图2所示为冷轧织构多晶Cu板各方向的压缩真应力-真应变曲线。在加载过程中,各个试样都经历了明显的弹性变形与塑性变形阶段。从图2(a)可见:在准静态压缩变形时,RD-90°样品的屈服强度和流变应力最大,RD-45°样品次之, RD-0°样品最小;在高应变较高时,各样品的流变应力变化趋势趋于一致。从图2(b)可见:动态压缩变形时,依然是RD-90°样品屈服强度和流变应力最大,RD-45°样品次之,RD-0°样品最小。以上结果表明无论是准静态还是动态压缩变形,冷轧织构多晶Cu板的力学行为均具有明显的

图2 冷轧Cu板准静态和动态压缩真应力-真应变曲线

Fig. 2 Compress true stress-strain curves of samples with different directions for cold-rolled copper sheet

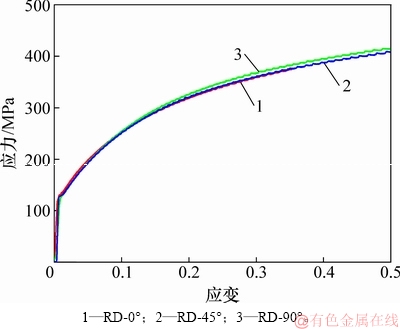

各向异性,且变化规律一致,在动态加载下,各向异性更加显著。图3所示为退火Cu板不同方向上的准静态压缩应力-应变曲线。从图3可见:不同方向上的屈服强度以及在真应变低于0.2时的流变应力基本一致,力学行为近似各向同性;当真应变高于0.2时,各方向上的流变应力略微有所差别。尽管准静态下退火Cu板压缩力学行为表现出的各向异性程度很小,但织构分析表明退火Cu板的晶体取向分布表现出一定程度的择优取向,故需分析织构对冷轧和退火板材平面不同方向的压缩力学行为的影响规律。

图3 退火Cu板准静态压缩(应变率约为1×10-3 s-1)真应力-应变曲线

Fig. 3 Quasi-static compressive ( is about 1×10-3 s-1) true stress-strain curves of samples with different directions for annealed copper sheet

is about 1×10-3 s-1) true stress-strain curves of samples with different directions for annealed copper sheet

3 分析与讨论

冷轧Cu板织构较强,其力学行为表现出各向异性。退火Cu板尽管织构较弱,但依然表现出一定的择优分布,其力学行为近似为各向同性,故难以依据多晶体板材内是否存在织构来判断其是否存在各向异性。当多晶体内具有织构时,其宏观性质受到相应单晶体的各向异性以及晶粒取向分布这2个因素的双重影响,在此情况下,材料的宏观行为可以表示为晶粒微观行为的总和。基于此,对于具有初始织构的样品,首先将初始样品离散化,即将其表示为一些具有特定权重分立取向的组合。图4所示为离散化后,由具有特定权重分立取向计算的取向分布函数(ODF),与实测ODF(见图1)相比,离散化后的晶体取向保持了冷轧和退火Cu板织构的基本特征,可作为其各向异性分析的出发点。

图4 冷轧和退火Cu板的离散化后的真ODF

Fig. 4 True ODFs calculated from individual orientations for cold-rolled and annealed copper sheets

一般地,当单晶体的塑性行为确定后,金属多晶体的塑性行为依赖于微观物理量向宏观物理量转换,因此,考虑单个晶粒变形机制的多晶塑性理论时必须将它们联系起来。根据塑性变形条件,人们提出了多种多晶体变形模型,主要分为SACHS[19] 和TAYLOR[20] 模型以及由此而产生的各种修正模型。对于fcc金属,由于Taylor模型比Sachs模型更能反映实际结果,因此,本文采用Taylor模型分析其压缩行为各向异性。

为便于分析织构多晶板材不同方向上的力学行为,采用R,S和C分别表示轧制(RD,TD,ND)、样品压缩(X,Y,Z)和晶体(<100>,<010>,<001>)的坐标系。Taylor模型假定多晶聚集体内各晶粒所承受的应变与宏观应变一致。对于多晶聚集体压缩塑性变形,它可由X方向上的压缩变形以及Y和Z方向上的延伸变形来描述,应变张量可表示为

(1)

(1)

式中:上标S表示样品压缩坐标系。 设α为压缩方向(X)相对于轧向(R)的夹角,即样品压缩坐标系相对于轧制坐标系的夹角,则轧制坐标系相对于样品压缩坐标系的取向矩阵为

(2)

(2)

依据张量转换法则:

(3)

(3)

可将样品压缩坐标系上的应变张量转换到轧制坐标系。假定晶体坐标系相对于轧制坐标系的取向矩阵为g,则有

(4)

(4)

其中:

(5)

(5)

从轧制坐标系出发,将晶体坐标系按φ1,f和φ2顺序转动,即可得到欧拉空间的任一取向(φ1,f,φ2)。对于任意取向的晶粒,将BISHOP-HILL[21-22]最大塑性功原理拓展于滑移或/和孪生共生变形之中,根据

(6)

(6)

可以确定实际所需的屈服应力(包括滑移或/和孪生屈服应力),由此也可确定相应启动的滑移或/和孪生系。定义Taylor因子为

(7)

(7)

其中: 为{111}<110>滑移临界剪切应力。在此基础上,进一步考虑晶体取向分布,将上述过程应用于具有一定初始织构的样品的离散化取向,再根据各自的权重Vi加权计算总的Taylor因子,即

为{111}<110>滑移临界剪切应力。在此基础上,进一步考虑晶体取向分布,将上述过程应用于具有一定初始织构的样品的离散化取向,再根据各自的权重Vi加权计算总的Taylor因子,即

(8)

(8)

显然,可以将任一取向的Taylor因子作为相对强度的度量:Taylor因子越大,使材料产生塑性变形所需外力越大。

由于Cu为中等层错能金属,在室温准静态变形条件下变形机制一般为{111}<110>滑移;在冲击载荷即本文实验条件下,{111}<110>滑移和{111}<112>孪生机制可能同时发生作用。CHEN等[23]对fcc晶体引入孪生机制,将滑移和孪生综合起来进行考虑,系统分析了当{111}<112>孪生对{111}<110>滑移的临界分解剪切应力之比ξ不同时,fcc晶体滑移和/或孪生共生单晶共生屈服应力状态及其特征,发现:当 时,仅能产生滑移,有56种应力状态;当

时,仅能产生滑移,有56种应力状态;当 时,仅能产生孪生,有25种应力状态;只有当

时,仅能产生孪生,有25种应力状态;只有当

时,滑移和孪生才可能同时产生,且仅存在2种类型混合屈服面,其临界值为

时,滑移和孪生才可能同时产生,且仅存在2种类型混合屈服面,其临界值为 ,共有259种应力状态,其中139种相同,120种不同。在此基础上,根据各种多晶体塑性变形模型,结合织构离散化后冷轧和退火Cu板具有一定权重的分立取向,可以计算不同塑性变形机制起作用下的织构多晶板材的Taylor因子,分析其压缩行为各向异性。

,共有259种应力状态,其中139种相同,120种不同。在此基础上,根据各种多晶体塑性变形模型,结合织构离散化后冷轧和退火Cu板具有一定权重的分立取向,可以计算不同塑性变形机制起作用下的织构多晶板材的Taylor因子,分析其压缩行为各向异性。

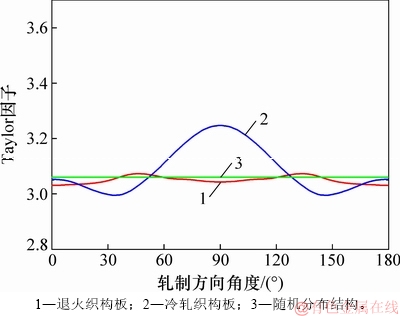

图5所示为仅考虑{110}<111>滑移变形机制时,采用上述方法计算的冷轧和退火织构Cu板平面内不同方向的Taylor因子。计算时考虑了样品对称性,即对于某一取向g1(φ1,f,φ2),有3个对称取向g2(180°+φ1,f,φ2),g3(180°-φ1,180°-f,φ2)和g3(360°-φ1,180°-f,φ2)。很明显,对于冷轧织构多晶Cu板,其不同方向上的Taylor因子差异较大:随着轧制方向角度增大,其Taylor因子先减小,在33°方向附近其Taylor因子最小,然后,随着与轧制方向角度的增大而进一步增大,在RD-90°方向上的Taylor因子达到最大,表现出强烈的各向异性,且Taylor因子相对于RD-90°方向对称。对于退火织构多晶Cu板,其Taylor因子变化非常平缓,与初始织构为自由取向分布的各方向的Taylor因子相差不大,近似为各向同性,说明尽管退火Cu板晶体取向择优分布具有初始织构,但由于其再结晶织构和形变织构达到了较好平衡,其宏观压缩力学性质表现出近似各向同性。

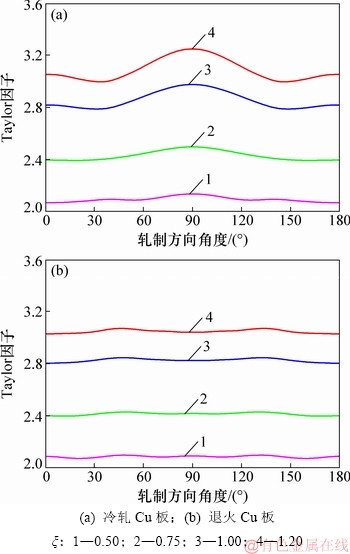

图6所示为考虑{110}<111>滑移和/或{112}<111>孪生变形机制时( >

> ,

, <

< <

< ,

, <

< <

< 和

和 <

< 共4种情况)计算的冷轧和退火织构Cu板板平面内不同方向的Taylor因子。需指出的是:随着

共4种情况)计算的冷轧和退火织构Cu板板平面内不同方向的Taylor因子。需指出的是:随着 减小,其Taylor因子均降低,这并不意味着使金属产生塑性变形的外力越来越低。这是因为随着应变率增加,由于Cu为应变速率正敏感性材料,其滑移和孪生的临界分解剪切应力也随之增大,导致其产生塑性变形的外力也相应增大。显然,对于冷轧织构多晶Cu板,随着ξ减小即塑性变形机制由滑移向滑移和/或孪生塑性变形机制转变,其Taylor因子的变化规律是相似的,均表现出各向异性,且各向异性程度越来越低。对于退火织构多晶Cu板,不管其塑性变形机制如何变化,其Taylor因子变化较平缓,近似为各向同性。将Taylor因子归一化,也可得到同样结论。

减小,其Taylor因子均降低,这并不意味着使金属产生塑性变形的外力越来越低。这是因为随着应变率增加,由于Cu为应变速率正敏感性材料,其滑移和孪生的临界分解剪切应力也随之增大,导致其产生塑性变形的外力也相应增大。显然,对于冷轧织构多晶Cu板,随着ξ减小即塑性变形机制由滑移向滑移和/或孪生塑性变形机制转变,其Taylor因子的变化规律是相似的,均表现出各向异性,且各向异性程度越来越低。对于退火织构多晶Cu板,不管其塑性变形机制如何变化,其Taylor因子变化较平缓,近似为各向同性。将Taylor因子归一化,也可得到同样结论。

图5 仅考虑{110}<111>滑移时冷轧和退火Cu板Taylor因子

Fig.5 Taylor-factors of cold-rolled and annealed Cu sheet considering {110}<111> slip

图6 考虑{110}<111>滑移和/或{112}<111>孪生时Cu板的Taylor因子

Fig. 6 Taylor-factors of Cu sheets for {110}<111> slip and/or {112}<111> twinning

由上述分析可知:无论是准静态还是动态压缩变形,对于冷轧和退火织构Cu板,考虑晶体取向分布即织构的影响,其各向异性规律与实验结果定性符合,可见本文分析结果与实际结果基本相符。

4 结论

1) 退火织构多晶Cu板3个方向上的力学行为差别很小,近似为各向同性;相比较而言,冷轧织构多晶Cu板准静态和动态压缩力学行为呈现出明显的各向异性,RD-90°方向屈服强度和流变应力最大,RD-45°方向的次之,RD-0°方向的最小。

2) 考虑晶体取向分布即织构的影响,计算了板平面内与轧制方向成不同角度样品方向导致压缩塑性变形所需外力强度因子,结果可用于定性解释织构多晶Cu板压缩力学行为各向异性。退火Cu板表现出近似各向同性的原因是其再结晶织构和形变织构共同作用即两者之间相互平衡。

参考文献:

[1] HONG C S, TAO N R, LU K, et al. Grain orientation dependence of deformation twinning in pure Cu subjected to dynamic plastic deformation[J]. Scripta Materialia, 2009, 61(3): 289-292.

[2] H RNQVISTA M, MORTAZAVI N, HALVARSSON M, et al. Deformation and texture evolution of OFHC copper during dynamic tensile extrusion[J]. Acta Materialia, 2015, 89: 163- 180.

RNQVISTA M, MORTAZAVI N, HALVARSSON M, et al. Deformation and texture evolution of OFHC copper during dynamic tensile extrusion[J]. Acta Materialia, 2015, 89: 163- 180.

[3] YAO B, HAN Z, LI Y S, et al. Dry sliding tribological properties of nanostructured copper subjected to dynamic plastic deformation[J]. Wear, 2011, 271(9/10): 1609-1616.

[4] LIN Fengxiang, ZHANG Yubin, TAO Nairong, et al. Effects of heterogeneity on recrystallization kinetics of nanocrystalline copper prepared by dynamic plastic deformation[J]. Acta Materialia, 2014, 72: 252-261.

[5] STEVENSON M E, JONES S E, BRADT R C. The high strain rate dynamic stress-strain curve for OFHC copper[J]. Materials Science Research International, 2003, 9(3): 187-195.

[6] MEYERS M A, ANDRADE U R, CHOKSHI A R. The effect of grain size on the high-strain, high-strain-rate behavior of copper[J]. Metallurgical and Materials Transaction A, 1995, 26(11): 2881-2893.

[7] NEMAT-NASSER S, LI Y L. Flow stress of fcc polycrystals with application to OFHC Cu[J]. Acta Materialia, 1998, 46(2): 565-577.

[8] ALEXANDER D J, BEYERLEIN I J. Anisotropy in mechanical properties of high-purity copper processed by equal channel angular extrusion[J]. Materials Science and Engineering A, 2005, 410/411: 480-484.

[9] LI Y S, TAO N R, LU K. Microstructural evolution and nanostructure formation in copper during dynamic plastic deformation at cryogenic temperatures[J]. Acta Materialia, 2008, 56(2): 230-241.

[10] LI Y S, ZHANG Y, TAO N R, et al. Effect of thermal annealing on mechanical properties of a nanostructured copper prepared by means of dynamic plastic deformation[J]. Scripta Materialia, 2008, 59(4): 475-478.

[11] MISHRA A, MARTIN M, THADHANI N N, et al. High-strain-rate response of ultra-fine-grained copper[J]. Acta Materialia, 2008, 56(12): 2770-2783.

[12] 陈志永, 才鸿年, 王富耻, 等. 冷轧Cu板动态压缩力学性能各向异性的研究[J]. 金属学报, 2009, 45(2): 143-150.

CHEN Zhiyong, CAI Hongnian, WANG Fuchi, et al. Investigation on anisotropy of dynamic compressive mechanical properties of cold-rolled Cu sheet[J]. Acta Metallurgica Sinica, 2009, 45(2): 143-150.

[13] TANG Lin, CHEN Zhiyong, ZHAN Congkun, et al. Microstructural evolution in adiabatic shear bands of copper at high strain rates: electron backscatter diffraction characterization[J]. Materials Characterization, 2012, 64: 21-26.

[14] TANG Lin, CHEN Zhiyong, ZHAN Congkun, et al. Microstructure and microtexture evolution of shear localization in dynamic deformation with different strains in annealed copper [J]. Metallurgical and Materials Transactions A, 2013, 44(2): 793-805.

[15] MA Zhichao, ZHAO Hongwei, LU Shuai, et al. Effects of zinc on static and dynamic mechanical properties of copper-zinc alloy [J]. Journal of Central South University, 2015, 22(7): 2440- 2445.

[16] MAO Z N, AN X H, LIAO X Z, et al. Opposite grain size dependence of strain rate sensitivity of copper at low vs high strain rates[J]. Materials Science & Engineering A, 2018, 738: 430-438.

[17] BUNGE H J. Texture analysis in materials science-mathematical methods[M]. London: Butterworths Press, 1982: 47-90.

[18] LUKE K, POSPIECH J, VIRHICH K H, et al. On the problem of the reproduction of the true orientation distribution from pole figures[J]. Acta Metallurgica, 1981, 29(1): 167-185.

[19] SACHS E Z. Zur ableitung einer fliessbedingung[J]. Zeitschrift Verein Deutsche Ingen, 1928, 72: 734-736.

[20] TAYLOR G I. Plastic strain in metals[J]. Journal of the Institute of Metal, 1938, 62: 307-324.

[21] BISHOP J F W, HILL R. A theory of the plastic distortion of a polycrystalline aggregate under combined stresses[J]. Philosophical Magazine, 1951, 42(327): 414-427.

[22] BISHOP J F W, HILL R. A theoretical derivation of the plastic properties of a polycrystalline face-centred metal[J]. Philosophical Magazine, 1951, 42(334): 1298-1307.

[23] CHEN Zhiyong, ZHANG Xinming, LIU Chuming, et al. Co-yield surfaces for {111}<110> slip and {111}<112> twinning in fcc metals[J]. Journal of Materialia Science, 2002, 37(13): 2843-2848.

(编辑 陈灿华)

收稿日期:2018-12-24;修回日期:2019-03-05

基金项目(Foundation item):国家重点研究与发展计划项目(2017YFB0305500);国家自然科学基金资助项目(50871125)(Project(2017YFB0305500) supported by the National Key Research and Development Program of China; Project(50871125) supported by the National Natural Science Foundation of China)

通信作者:唐建国,博士,副教授,从事金属材料织构与微观结构表征、设计及调控技术研究;E-mail: jgtang@csu.edu.cn