稀有金属 2014,38(01),8-14 DOI:10.13373/j.cnki.cjrm.2014.01.002

Mg-25La中间合金无熔剂保护熔炼工艺研究

胡文鑫 陈国华 杨正华

包头稀土研究院稀土冶金及功能材料国家工程研究中心

摘 要:

以镁合金专用熔炼炉为设备, 在SF6+N2保护气氛下对熔炼过程中熔炼温度、物料加入速率、熔炼时间、浇铸温度以及保护气中SF6浓度对合金收率、合金元素La收率、合金元素La偏析程度等制备工艺技术指标的影响进行研究, 确定Mg-25La中间合金的高品质制备工艺条件为:熔炼温度685695℃、物料加入速率为30 g·min-1、熔炼时间90 min、浇铸温度680℃以及保护气中SF6浓度为0.1% (体积分数) 。基于以上工艺条件所获得合金元素收率大于98%, 上部及下部的稀土元素成分比为0.99∶1.00, 偏析程度为±0.3%0.6% (质量分数) ;组分中稀土元素含量为25.0%±0.5% (质量分数) , 合金内部无氧化缺陷、气孔, 合金组分均一, 成分稳定。通过对合金所进行的X射线衍射 (XRD) , 能谱 (EDS) 及扫描电镜 (SEM) 分析可知, 当镧元素含量为25.0%时, 合金中出现连续分布的Mg17La2共晶相, 近似网状分布, 且尺寸粗大。同时在晶粒内部及晶界之上出现一定数量的、分布不均匀细小第二相颗粒Mg2La相, 该相与Mg17La2相同为Mg-25La中间合金的重要强化相。

关键词:

Mg-25La中间合金;无熔剂熔炼;工艺条件;铸锭组织结构;

中图分类号: TG292

作者简介:胡文鑫 (1984-) , 男, 内蒙古锡林浩特人, 博士, 研究方向:稀土镁合金的制备研发与应用;E-mail:Brirehuwenxin@126.com;;陈国华, 高级工程师;电话:0472-51799292;E-mail:cgh0315@sina.com;

收稿日期:2013-06-07

基金:国家科技部“863计划”项目 (2010AA03A407) 资助;

Preparation of Mg-25La Master Alloy by Non-Flux Melting Process

Hu Wenxin Chen Guohua Yang Zhenghua

National Engineering Research Centre of Rare Earth Metallurgy and Function Materials, Baotou Research Institute of Rare Earths

Abstract:

The effect of melting temperature, charging rate of La, melting time, casting temperature and concentration of SF6in shielding gas on technological index of preparation process, such as yielding rate of alloy, yielding rate of La, segregation of La were studied under SF6+ N2protection and special magnesium alloy furnace. The results showed that the optimal conditions of preparation of Mg-25La master alloy were melting temperature of 685 ~ 695 ℃, charging rate of La 30 g·min- 1, melting time 90 min, casting temperature of 680 ℃ and SF6concentration of 0. 1% ( volume fraction) . The yield of alloy and yield of La were greater than 98%; the ratio of La content in the upper part and the under part was 0. 99∶ 1. 00; the segregation degree of La was ± 0. 3% ~ 0. 6% and content of La was 25. 0% ± 0. 5% ( mass fraction) . There were no oxidation defects and stomata in the alloy. The alloy was of homogeneous components and stable composition. The X-ray diffraction ( XRD) , energy dispersive spectroscopy ( EDS) and scanning electron microscopy ( SEM) analysis results showed that Mg17La2eutectic phase presented continuous network distribution with coarse size and a certain amount secondary phase Mg2La presented discontinuous distribution in grain interiors and grain boundary of magnesium alloy with25. 0% La. Mg17La2and Mg2La were important strengthening phase for Mg-25La master alloy.

Keyword:

Mg-25La master alloy; non-flux melting process; process conditions; microstructure of alloy;

Received: 2013-06-07

镁合金是目前极为重要的一种结构工程材料, 因其具有质轻、优良的减震性、绿色可回收性以及优良的材料加工性能等已被航空航天、3C、汽车交通等领域所广泛应用[1 - 3]。但因镁合金不具备抗氧化燃烧、耐热和耐腐蚀等性能, 同时还有强度低、塑性差、抗高温蠕变性能差的特点, 导致其在应用上受到极大限制[4 - 6]。在镁合金的性能改进方面, 稀土元素的添加是效果最为显著的, 如耐热、耐蚀、阻燃和耐磨等综合性能的显著提升, 因此稀土镁合金被誉为“21 世纪最具发展潜力和前途的绿色工程材料”, 必将拓展镁合金的应用市场[7 - 9]。

稀土元素镧具有储量大、价格低, 对镁合金性能改进显著的特点, 其与镁所形成合金可以用于Mg-La-Ni高性能储氢材料的制备、通讯电子领域用金属材料、汽车领域用轻稀土镁合金材料等, 其可以实现与铝合金的市场份额的竞争。以上材料的制备过程中, 因加入单质稀土金属存在保存难度大、成分不易控制以及熔炼相对成本偏高等问题, 故多是通过向母合金中加入镧镁中间合金实现稀土元素的引入。

目前针对镧镁中间合金的研究多集中于合金性能测试与性能改进方面, 相应制备工艺的研究报道极少。因此获得镧镁中间合金的高品质、低成本的制备工艺是后期含镧稀土镁应用合金以及相应金属材料得以广泛应用的关键所在。本文通过对Mg-25La中间合金的熔炼工艺参数的研发, 结合对其合金进行的微观组织检测, 确定出Mg-25La中间合金的高品质、低成本熔炼工艺技术。

1 实验

1. 1 原料及装置

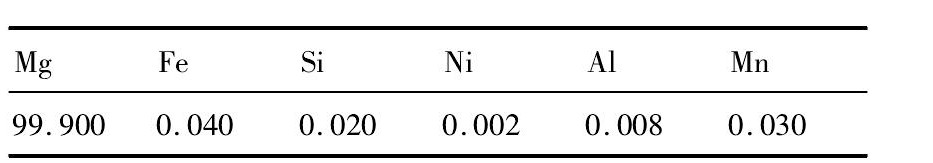

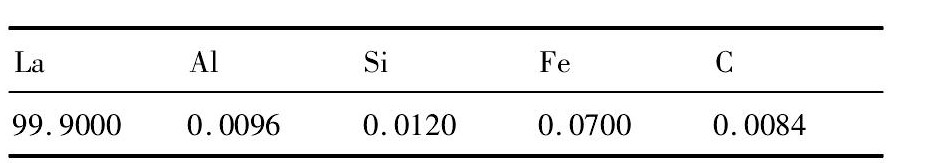

实验材料采用金属镁 ( 山西瑞格镁业有限公司) 、金属镧, 保护气采用纯度为99. 99% 的SF6和99. 00% 的N2气体混合物。金属镁和金属镧对应成分如表1, 2 所示。

实验设备采用型号为AMC-15 坩埚电阻炉作为熔炼设备, 合金化学成分分析采用化学分析法, XRD衍射分析采用日本理学D / max RB型X射线衍射仪, 合金金相分析采用德国ZEISS Imager.A1m金相显微镜, SEM分析采用HITACHI-S3400N扫描电子显微镜。

表1 实验用金属镁化学成分Table 1Chemical composition of experimental magnesi-um ( %, mass fraction) 下载原图

表1 实验用金属镁化学成分Table 1Chemical composition of experimental magnesi-um ( %, mass fraction)

表2 实验用金属镧化学成分Table 2 Chemical composition of experimental lanthanum ( %, mass fraction) 下载原图

表2 实验用金属镧化学成分Table 2 Chemical composition of experimental lanthanum ( %, mass fraction)

1. 2 工艺过程

实验首先将金属镁及金属镧进行破碎, 所获得金属物料尺寸lmax为20 mm, 按物料比例将金属镁于SF6+ N2保护气氛的熔炼炉内进行熔化, 后在一定温度及加料时间下进行金属镧的加入, 期间搅拌过程为机械搅拌。在熔炼过程结束后, 将合金液浇铸于铸铁锭模之中, 后对铸锭进行取样分析操作。试验通过对熔炼温度、物料加入速率、熔炼时间、浇铸温度及保护气浓度等参数的考察, 结合合金收率、稀土元素收率、合金组分 ( 偏析情况) 及微观组织确定出Mg-25La的低成本、高品质熔炼工艺技术。

2 结果与讨论

2. 1 熔炼温度对合金化过程的影响

根据镧镁合金二元相图[10 - 11], La含量为25. 0% 时与镁形成低熔共晶的温度约为650 ℃ 。但在实际合金化过程中, 金属间化合物的出现并下沉导致合金液粘度增大, 合金液出现分层现象。熔炼温度的提高可以显著降低合金液粘度, 同时加大镧在镁液中的均匀性。但考虑到熔炼温度过高会造成合金元素的烧损加剧, 因此实验熔炼温度选用665, 675, 685, 695, 705 和715 ℃ 6 个熔炼温度, 通过研究熔炼温度对合金收率及合金元素收率的影响, 获得较佳的熔炼温度参数。

图1 为在物料加入速率为30 g·min- 1、熔炼时间120 min、保护气中SF6含量为0. 1% 及浇铸温度为680 ℃情况下, 不同熔炼温度对合金收率及合金元素收率的影响。

通过图1 可知, 在熔炼温度低于685 ℃ 时, 合金收率随温度升高而增大, 在熔炼温度为685 ℃ 时刻达到最大值98. 16% , 后出现下降; 针对合金元素镧的收率而言, 其随熔炼温度的变化趋势同合金收率保持一致, 于695 ℃时达到最大值98. 91% 。

在665 ~ 685 ℃熔炼温度范围内, 金属镧在镁液中的熔解性有限, 造成镧元素无法充分进入到镁基当中, 故获得合金中的镧元素收率偏低; 在695 ~ 715 ℃ 熔炼温度范围内, 镧元素已可充分进入镁基当中, 但此时镁的挥发程度加剧、金属镧的烧损情况加剧, 故而导致合金收率及合金元素收率的下降。因此综合考虑能耗、产品收率及稀土金属成本, 熔炼温度选用685 ~ 695 ℃范围较为适宜。

2. 2 物料加入速率对合金化过程的影响

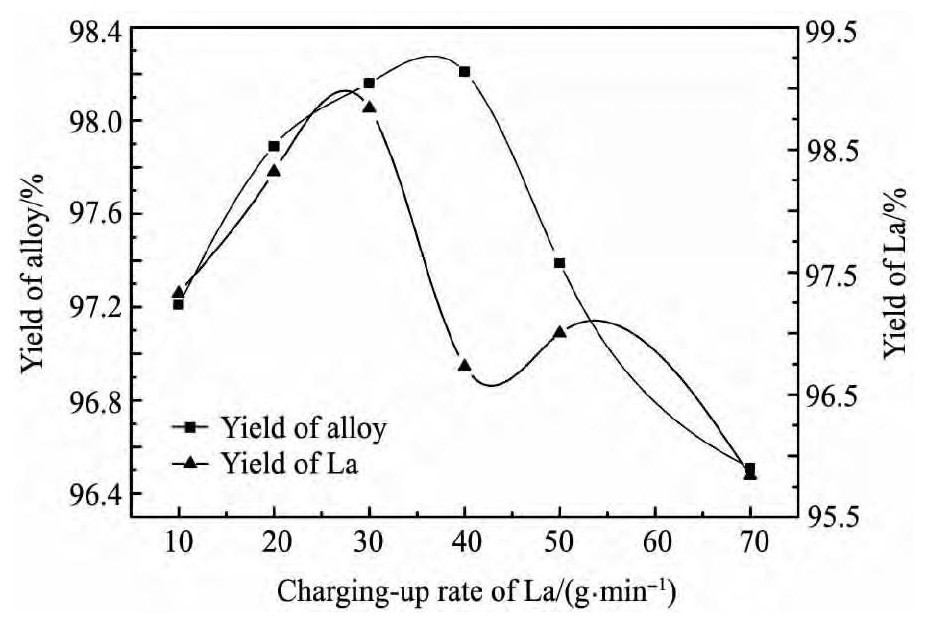

实验中金属镧是在镁锭熔化后分批次进行加入, 金属镧在加入镁液后因为密度关系会迅速向坩埚底部下沉, 在坩埚底部形成一个高镧浓度的镧镁合金区, 从而对合金成分的均匀性带来影响。因此, 合理控制金属镧的加入, 平衡高浓度合金区的镧元素外扩散及新引入镧元素的富集是对后期合金化程度的重要影响因素。因此, 实验在熔炼温度为685 ℃、熔炼时间120 min、保护气中SF6体积分数为0. 1% 及浇铸温度为680 ℃ 情况下, 研究不同物料加入速率对合金收率及合金元素收率的影响。图2 为物料加入速率分别为10, 20, 30, 40, 50 和70 g·min- 1情况下, 合金收率及合金元素收率的变化情况。

图1 熔炼温度对合金收率及合金元素收率的影响Fig. 1 Effect of melting temperature on yield of alloy and yieldof La

结果表明, 合金收率及合金元素收率随物料加入速率增大呈现先增大后下降的变化趋势。出现该现象的原因可能为在较低的物料加入速率下, 金属镧的外扩散速率要大于其富集速率; 在后期较高的物料加入速率的情况下, 金属镧的富集成为主要方式, 而此时的机械搅拌无法提高其外扩散能力, 故出现镧在镁液中的富集, 造成合金液中镧组分的下降。同时基于实验结果, 此处认为物料加入速率选用30 g·min- 1较为适宜。

2. 3 熔炼时间对合金化过程的影响

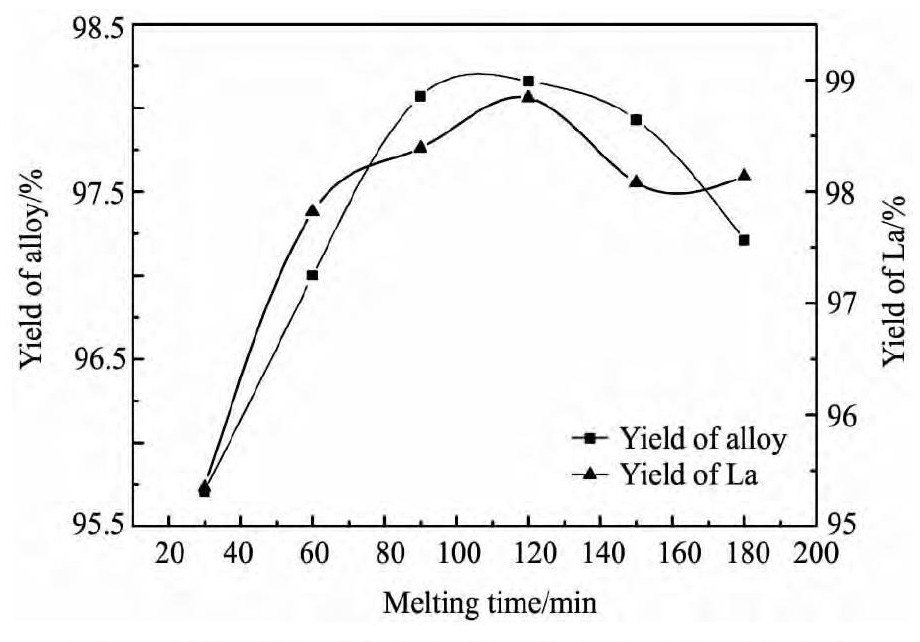

金属镧完全加入镁液中后, 其熔解量在一定熔炼时间内 ( 此处指在完成物料加入后的恒温合金化时间) 随时间的延长而增大, 但熔炼时间过长会引起合金量的损失。因此, 实验在熔炼温度为685℃ 、物料加入速率为30 g·min- 1、保护气中SF6体积分数为0. 1% 及浇铸温度为680 ℃ 情况下, 研究不同物料加入速率对合金收率及合金元素收率的影响。实验熔炼时间参数为30, 60, 90, 120, 150和180 min。

图2 物料加入速率对合金收率及合金元素收率的影响Fig. 2 Effect of charging rate of La on yield of alloy and yieldof La

实验结果如图3 所示, 合金及稀土元素的收率在较短熔炼时间下出现合金化不完全的现象, 稀土金属没有完全进入镁基当中; 在熔炼后期因熔炼时间过程导致原料烧损, 故出现收率下降的现象。对比熔炼时间90 和120 min时, 在熔炼时间延长30 min的情况下, 合金收率及La元素收率提高仅0. 40% 以内。故实验选用熔炼时间90 min为较佳的熔炼时间参数。

2. 4 浇铸温度对合金化过程的影响

Mg-25La中间合金浇铸温度的确定直接影响到所获得合金品质及后期应用合金的产品品质, 同时合理的浇铸温度也是平衡生产效率及成本的重要因素。实验通过对比熔炼温度为685 ℃、熔炼时间为120 min情况下, 浇注温度为660, 680 和700 ℃ 下合金的浇铸过程, 从而确定出合理的浇铸温度。

实验表明, 合金液在700 ℃条件下具有极佳的流动性; 680 ℃ 条件下流动性较佳; 660 ℃、条件下合金液粘度增大, 流动性较差。基于以上不同浇铸温度所获得的流动性结论进行合金浇铸, 结果表明, 在660 ℃条件下, 合金浇铸不畅, 冷却后所获得合金锭存在分层现象; 680 ℃ 条件下, 合金浇铸顺畅, 获得合金锭表面存在轻微的收缩裂纹, 但合金内部无气孔及氧化缺陷; 700 ℃ 条件下, 合金浇铸顺畅, 但在浇铸过程中合金表面有燃烧现象, 表面氧化严重, 合金断面存在气孔及夹杂物。因此, 实验选定Mg-25La中间合金的浇铸温度为680 ℃ 。

图3 熔炼时间对合金收率及合金元素收率的影响Fig. 3 Effect of melting time on yield of alloy and yield of La

2. 5 保护气中SF6浓度对合金化过程的影响

实验采用SF6与N2的混合气体作为合金熔炼的保护体系, 当中N2在镁未熔化状态下可在镁表面形成Mg3N2膜以保护金属镁, 在后期熔化状态下主要以SF6气体进行保护 ( 与金属镁形成Mg F2保护膜) , N2主以传输携带SF6作用为主[12 - 14]。因此合理调整SF6浓度是低成本、高品质合金化过程的重要因素。实验分别考察熔炼温度为685 ℃条件下, 熔炼时间为120 min, SF6浓度为0. 05% , 0. 1% 和0. 25% ( 原子分数) 对合金化过程的影响, 确定出较佳的SF6使用浓度。

实验证明SF6浓度的变化对Mg-25La中间合金的熔炼过程具有显著影响, 具体表现在:

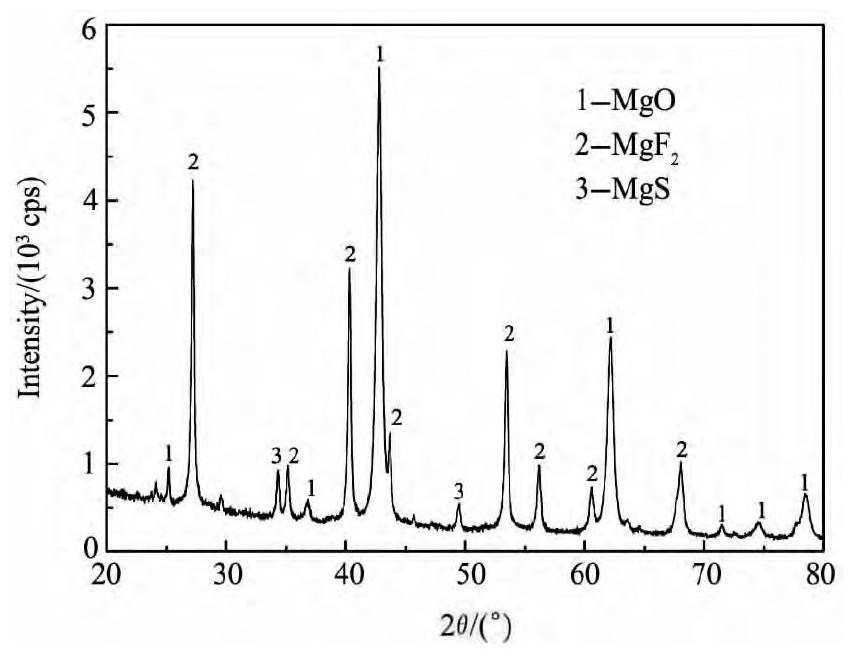

( 1) 低浓度SF6气体对熔体保护状态较差。SF6浓度为0. 05% 时, 熔体表面出现浮渣, 熔炉加料口处出现大量的白色烟气, 经收集后进行物相检测 ( 图4) , 主要成分为Mg O, Mg F2和Mg S, 对应熔体表面氧化严重, 此点证明浓度为0. 05% SF6气体对合金熔炼过程保护性不足。

( 2) 中等浓度SF6气体对熔体保护状态较好。在SF6浓度为0. 1% 时, 合金熔体液面稳定, 表面为金属光泽无浮渣, 同时无明显烟气逸出, 合金熔炼过程稳定。

图4 白色烟气的物相分析Fig. 4 XRD analysis of gas-colding

( 3) 高浓度SF6气体对熔体保护状态较好。SF6浓度为0. 25% 时, 合金熔体状态等同于0. 1%SF6时, 对合金熔体保护性较佳。

因此, 实验综合考虑不同浓度SF6气体对熔体的保护状态及气体消耗成本, 采用浓度为0. 1%SF6为适宜的保护气流量参数。

2. 6 Mg-25La中间合金组织结构特征

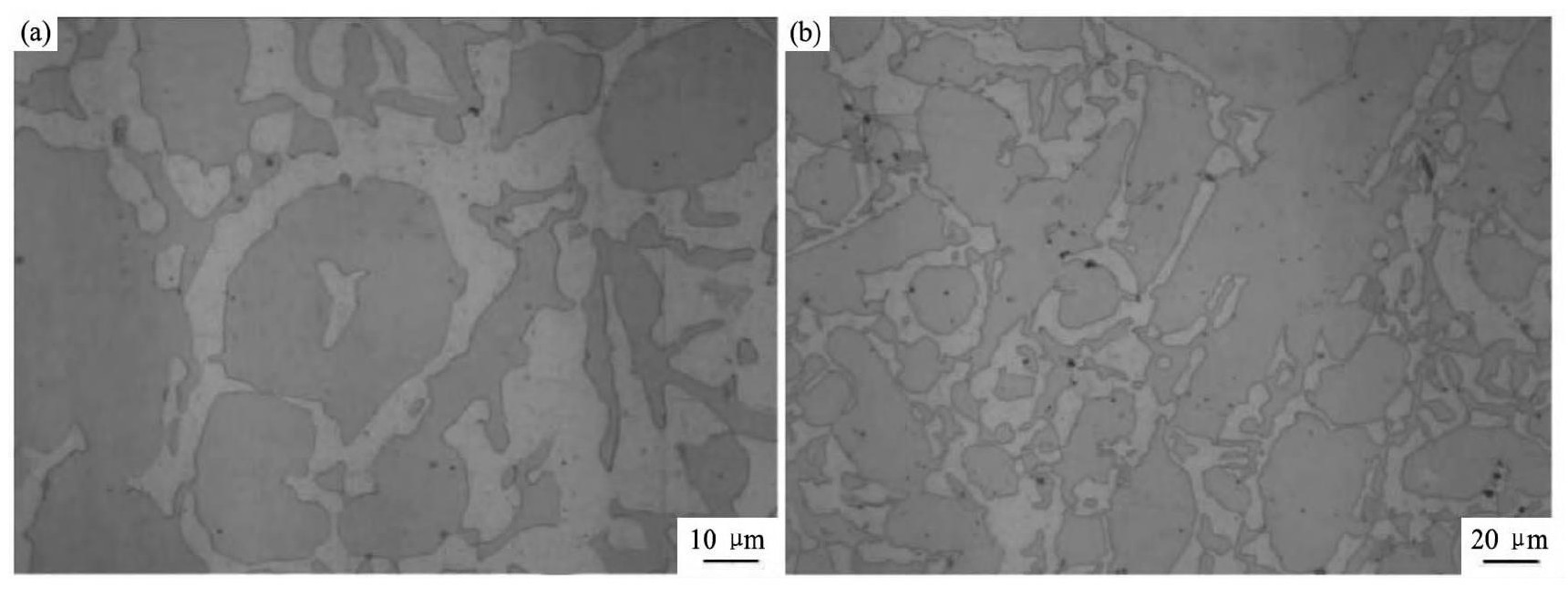

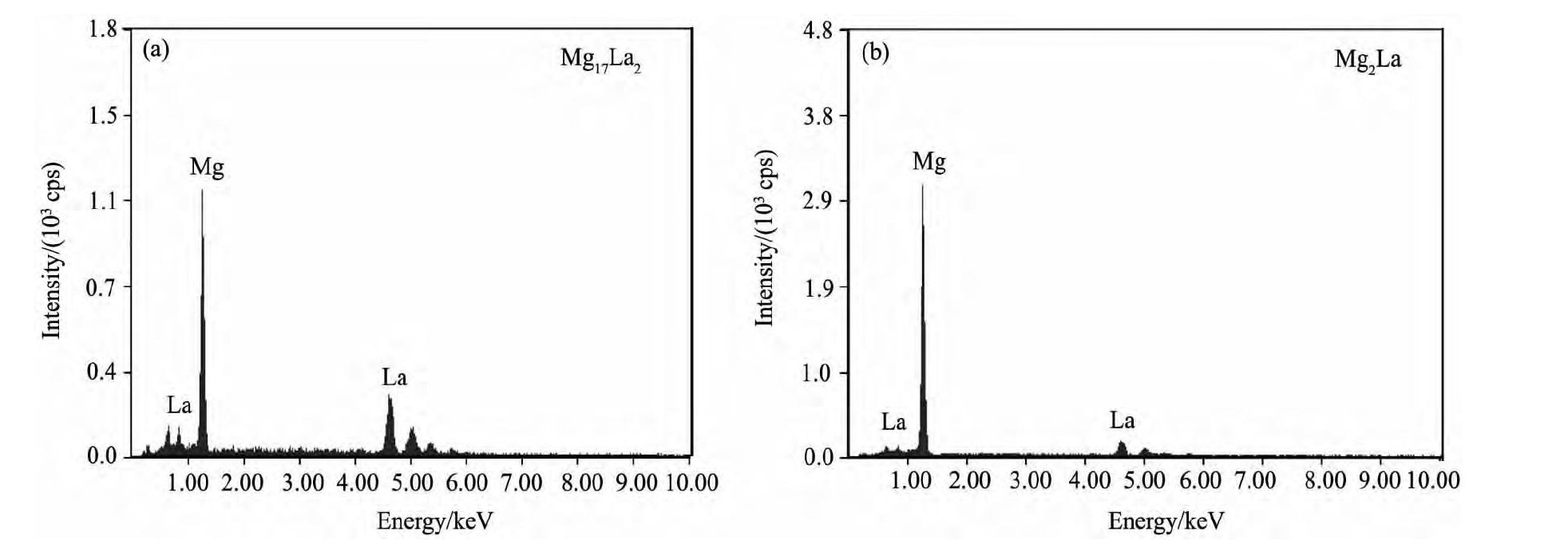

实验通过对熔炼温度、物料加入速率、合金化时间、浇铸温度及保护气浓度等参数对合金化过程影响的研究, 确定出对应的较佳工艺参数为: 熔炼温度685 ~ 695 ℃、物料加入速率为30 g·min- 1、熔炼时间90 min、浇铸温度680 ℃ 以及保护气中SF6浓度为0. 1% 。基于以上实验条件所获得合金中上部及下部的稀土元素成分比为1. 00∶ 0. 99, 偏析程度为 ± 0. 3%~ 0. 6% ; 组分中稀土元素含量为25. 0% ± 0. 5% , 合金组分均一, 成分稳定。图5 ~7 为对应Mg-25La中间合金的金相组织、SEM组织及EDS分析结果。

依据分析结果可知: 当镧元素含量为25% 时, 合金中出现连续分布的Mg17La2共晶相, 近似网状分布, 且尺寸粗大。同时在晶粒内部及晶界之上出现一定数量的细小第二相颗粒, 这些强化相分布不均匀, 同时造成晶界附近密度较大, 对其进行EDS分析可知其主要为Mg2La相, Mg2La相同为镧镁合金的重要强化相[15 - 16]。合金在浇铸过程中会出现轻微氧化现象, 导致晶粒中存在极少量的熔炼缺陷, 即在浇铸过程中的氧化物夹杂。该问题可通过利用SF6+ Ar气做浇铸保护气的方式予以消除。

图5 Mg-25La中间合金的金相组织Fig. 5 Metallurgical structure of Mg-25La master alloy

(a) , (b) being different magnification

图6 Mg-25La中间合金的SEM分析Fig.6 SEM of Mg-25La master alloy

(a) , (b) being different magnification

图 7 Mg-25La 中间合金的 EDS 分析Fig. 7 EDS analysis of Mg-25La master alloy

综合Mg-25La中间合金的化学组成及组织结构的分析, 可以确定出Mg-25La中间合金的较佳熔炼工艺参数为: 熔炼温度685 ~ 695 ℃、物料加入速率为30 g·min- 1、熔炼时间90 min、浇铸温度680 ℃ 以及保护气中SF6浓度为0. 1% 。

3 结论

1. Mg-25La中间合金主要为连续分布的Mg17La2共晶相, 在晶粒内部及晶界之上出现分布不均匀的第二相细小颗粒Mg2La相, 合金组织结构良好。

2. Mg-25La中间合金的较佳熔炼工艺为熔炼温度685 ~ 695 ℃、物料加入速率为30 g·min- 1、熔炼时间90 min、浇铸温度680 ℃ 以及保护气中SF6浓度为0. 1% 。以该熔炼工艺为基础, 所获得合金收率大于98% , 合金元素收率大于98% 。合金元素偏析程度为 ± 0. 3%~ 0. 6% ; 合金元素含量为25. 0% ± 0. 5% , 合金组分均一, 成分稳定。

参考文献

[1] Yuan X D.Prospects of magnesium alloy used for automotive industry[J].Automobile Science and Technology, 2002, (3) :1. (袁序弟.镁合金在汽车工业的应用前景[J].汽车科技, 2002, (3) :1.)

[2] Ding W J, Fu P H, Peng L M, Jiang H Y, Wang Y X, Wu G H, Dong J, Guo X W.Advanced magnsium alloys and their applications in aerospace[J].Spacecraft Environment Engineering, 2011, 28 (2) :103. (丁文江, 付彭怀, 彭立明, 蒋海燕, 王迎新, 吴国华, 董杰, 郭兴伍.先进镁合金材料及其在航空航天领域中的应用[J].航天器环境工程, 2011, 28 (2) :103.)

[3] RzychońT, Kielbus A.Effect of rare earth elements on the microstructure of Mg-Al alloys[J].Journal of Achievements in Materials and Manufacturing Engineering, 2006, 17 (1) :149.

[4] Wu D G, Yan S H, Li Z A, Wang Z Q, Wang X S.Effect of samarium on corrosion behavior of as-cast AZ92magnesium alloy[J].Chinese Journal of Rare Metals, 2013, 37 (2) :199. (吴道高, 颜世宏, 李宗安, 王志强, 王祥生.稀土Sm对AZ92镁合金耐蚀性能的影响[J].稀有金属, 2013, 37 (2) :199.)

[5] Zhang S C, Duan H Q.Effect of the main alloying elements on microstructure and properties of magnesium alloys[J].Foundry, 2001, (6) :310. (张诗昌, 段汉桥.主要合金元素对镁合金组织和性能的影响[J].铸造, 2001, (6) :310.)

[6] Zhang J T, Chen L P, Yin J.Application of Ce alloying in magnesium alloy[J].Foundry Technology, 2011, 32 (1) :111. (张晋涛, 陈乐平, 尹健.镁合金Ce合金化的研究进展[J].铸造技术, 2011, 32 (1) :111.)

[7] Aghion E, Bronfin B, Eliezer D.The role of the magnesium industry in protecting the environment[J].Journal of Materials Processing Technology, 2001, 117:381.

[8] Guo X T, Li P J, Zeng D B.Application of rare earth in heat resistant magnesium alloy[J].Chinese Rare Earths, 2002, 23 (2) :63. (郭旭涛, 李培杰, 曾大本.稀土在耐热镁合金中的作用[J].稀土, 2002, 23 (2) :63.)

[9] Shi K, Wang R C, Peng C Q, Feng Y, Jin H X.Research process of effect of rare earth on improvement of properties for AZ91 magnesium alloy[J].Corrosion Science and Protection Technology, 2012, 24 (2) :81. (石凯, 王日初, 彭超群, 冯艳, 金和喜.应用稀土提高AZ91镁合金性能的研究进展[J].腐蚀科学与防护技术, 2012, 24 (2) :81.)

[10] Tang R Z, Tian R Z.Binary Alloy Phase Diagrams and Crystal Structure of Intermediate Phase[M].Hunan:Central South University Press, 2009, 743. (唐仁政, 田荣璋.二元合金相图及中间相晶体结构[M].湖南:中南大学出版社, 2009, 743.)

[11] Wang Y F, Zhang W B, Wang Z Z, Deng Y H, Yu N, Tang B Y, Zeng X Q, Ding W J.First-principles study of structural stabilities and electronic characteristics of Mg-La intermetallic compounds[J].Computational Materials Science, 2007, 41:78.

[12] Aarstad K.Various techniques to study the surface of magnesium protected by SF6[A].Magnesium Technology TMS[C].2003, 5.

[13] Cashion S P, Ricketts N J, Hayes P C.Characterization of protective surface films formed on molten magnesium protected by air/SF6atmospheres[J].Journal of Light Metals, 2002, 1 (2) :37.

[14] Li M Z.Industrial application of SF6mixture gases in the production of magnesium alloys[J].Journal of Taiyuan University of Technology, 2003, 34 (3) :318. (李明照.镁合金生产中SF6混合气体的工业化应用[J].太原理工大学学报, 2003, 34 (3) :318.)

[15] Fan Y, Wu G H, Gao H T, Li G Q, Zhai C Q.Effect of La on the mechanical property and corrosion resistance of AZ91D magnesium alloy[J].Acta Metallurgica Sinica, 2006, 42 (1) :35. (樊昱, 吴国华, 高洪涛, 李冠群, 翟春泉.La对AZ91D镁合金力学性能和腐蚀性能的影响[J].金属学报, 2006, 42 (1) :35.)

[16] Zhang H, Wang S Q.First-principles study on the phase stability of Mg-La and Mg-Nd binary alloys[J].Acta Metallurgica Sinica, 2012, 48 (7) :889. (张会, 王绍青.Mg-La和Mg-Nd二元合金相稳定性的第一原理研究[J].金属学报, 2012, 48 (7) :889.)