文章编号:1004-0609(2014)12-3123-06

浮选金精矿和难浸含铜金矿的碘化浸金

袁喜振1,李绍英1,孙春宝1,王海霞2,赵留成1,李根壮1,郭林中3

(1. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;

2. 山西中条山工程设计有限公司,运城 043700;

3. 河南省地矿局第三地质矿产调查院,信阳 464000)

摘 要:采用碘化浸出工艺在室温条件下对浮选金精矿和某难浸含铜氧化金矿分别进行浸出实验,考察磨矿细度、碘初始浓度、碘与碘离子质量比(m(I2):m(I-))、浸出液pH值和液固比5种因素对两种矿样浸出效果的影响,并结合碘化浸出机理对实验结果进行分析。结果表明:当搅拌速度为400 r/min、温度为25 ℃、单质碘初始浓度为8 g/L、碘单质与碘离子质量比为1:6、浸出液pH为7.5和液固比为4:1(mL/g)时,金精矿中粒径小于74 μm 的含量占99.2%,浸出4 h时,金的浸出率达到88.1%;含铜氧化金矿中其粒径小于74 μm的含量占91.6%,浸出2 h时,金的浸出率达到88.2%。

关键词:碘化浸金;金精矿;难浸含铜氧化金矿;碘;碘化物;浸出率

中图分类号:TF111 文献标志码:A

Gold extraction from gold concentrate and copper-bearing refractory gold ore by iodine-iodide solution

YUAN Xi-zhen1, LI Shao-ying1, SUN Chun-bao1, WANG Hai-xia2, ZHAO Liu-cheng1, LI Gen-zhuang1, GUO Lin-zhong3

(1. Key Laboratory for High-efficient Mining and Safety of Metal Mines, Ministry of Education,

University of Science and Technology Beijing, Beijing 100083, China;

2. Shanxi Zhongtiaoshan Engineering Design and Research Co., Ltd., Yuncheng 043700, China;

3. Institute of Geological and Mineral Resources Survey of Henan, Xinyang 464000, China)

Abstract: The gold concentrate and copper-bearing refractory oxidized gold were subjected to iodide/iodine leaching process, respectively, at room temperature. The influences of five factors on the leaching results of the two ore samples were investigated, which include the grinding fineness, I2 initial concentration, I2-I- mass ratio (m(I2):m(I-)), pH value and the liquid-to-solid ratio. And the experimental results were discussed combined with the iodization mechanism analysis. The results indicate that the gold leaching rates of the gold concentrate reaches 88.1% under the conditions of the gold concentrate ground product with size of less than 74 μm accounting for 99.2% and the leaching time of 4 h; whereas the gold leaching rate of the refractory gold ore under conditions of the refractory gold ore with size of less than 74 μm accounting for 91.6% and leaching time of 2 h, reaches 88.2%. Moreover, both of them were tested under the conditions as follows: stirring speed 400 r/min, room temperature 25 ℃, I2 initial concentration 8 g/L, I2-I- mass ratio 1:6, pH value 7.5, liquid-to-solid ratio 4:1 (mL/g).

Key words: iodide leaching; gold concentrate; copper-bearing refractory oxide gold; iodine; iodide; leaching rate

氰化法因具有工艺简单、成熟等优势,所以被大部分金矿厂使用[1-3]。但该法也存在一些缺点,如氰化物的毒性,对难浸矿浸出效果差,易受铜、砷和碳等伴生元素干扰,这些伴生元素会增大氰化物耗量,导致选矿指标恶化等[4-6]。在现存的金矿床中,贫矿和难选冶矿占据了相当大的比例[7-8]。开展此类矿石的应用研究对保障资源供给和经济发展有重要意义,并且已成为黄金行业攻关的重点[9]。同时,越来越多的学者致力于非氰浸出剂及非氰工艺的探索和研究。

碘化法是非氰法提金工艺中的一种,有许多学者已经对此工艺开展了研究,并取得了一定的成果。其中,DAVIS等[10]发现金的浸出主要受氧化剂与配位体共同作用的影响,氧化剂的氧化能力越强、配位体与金形成的络合物稳定常数越大,越利于溶金反应。俄罗斯莫斯科国立贵金属勘探研究院研究证明:金-碘络合物的稳定性仅次于金-氰络合物的稳定性,均优于其他金络合物的稳定性[11]。QI等[12]对金在碘-碘化物溶液中的电化学行为进行了研究,发现金在碘化浸出剂中主要以Au+和Au3+的形式存在。李绍英等[13]在研究某浮选金精矿浸出动力学时,发现浸出反应过程主要由界面化学反应控制;根据阿伦尼乌斯经验公式求得其表观活化能为31.674 kJ/mol,并发现碘浓度和碘离子浓度在该反应过程中的反应级数分别为1和0.5。BAGHALHA[14]针对某含碳矿石(w(C)=4.3%)及氧化矿石分别进行了碘化浸出试验,金的浸出率分别为20%和89%。ANGELIDIS等[15]利用旋转圆盘技术对金在碘-碘化物体系中的溶解进行了研究,发现适当调节溶液中碘和碘化物的浓度,金的溶解即可自发进行,且金的溶解速率远比在氰化物或硫脲中快。WANG等[16]在利用碘化法浸出某金精矿时得到了85%的浸出率。李绍英等[17]在研究碘化物对金浸出率的影响时发现,碘化钾作为碘离子的供源时效果较好。

本文作者采用碘化浸出工艺在室温条件下分别对浮选金精矿和某复杂含铜氧化金矿(文中图分别用gold concentrate和gold ore表示)进行浸出试验,考察5种不同的影响因素对两种矿样浸出效果的影响,并结合碘化浸出的机理分析其原因,对其浸出条件进行优化。

1 实验

1.1 原料

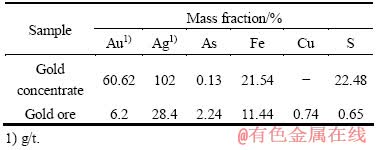

所用的两种矿样分别取自福建双旗山矿业责任有限公司生产的浮选金精矿和国外某难浸含铜氧化金矿,两种原料的主要元素分析结果如表1所列。

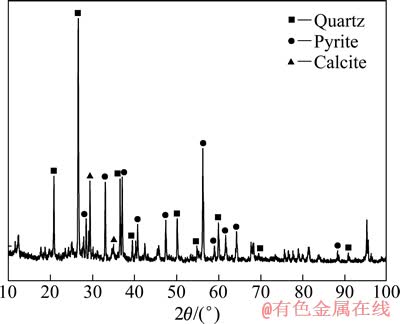

图1所示为金精矿的XRD谱。如图1所示,双旗山浮选金矿矿物组成简单,金属矿物主要是黄铁矿,脉石矿物主要为石英和方解石。原矿岩矿鉴定结果表明,金主要以自然金形式存在,但由于分析样中金含量较低,所以在XRD中没有出现。

表1 两种矿样的主要元素分析结果

Table 1 Results of major elements analysis for two ores

国外的矿样属于碳酸盐岩型含铜氧化金矿,矿物组成复杂,金属矿物主要含有孔雀石、蓝铜矿、铜蓝、黄铜矿等,金矿物以自然金为主;主要脉石矿物为方解石、白云石和石英等;铜的氧化率为90.3%,其中以孔雀石、蓝铜矿等碳酸铜矿物为主,其嵌布特征较为简单,易于单体解离或矿物部分晶面暴露而易于浸取出来,会对常规氰化法处理造成极大的不利影响。

1.2 试剂及方法

1.2.1 主要试剂

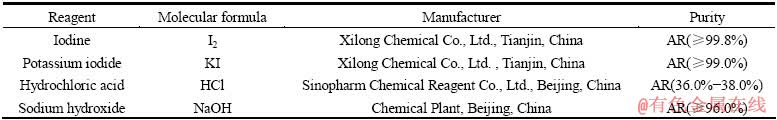

所用试剂如表2所列。

图1 金精矿的XRD谱

Fig. 1 XRD pattern of gold concentrate

表2 浸出实验所用主要试剂

Table 2 Major reagents for leaching experiment

1.2.2 实验方法

采用型号为XMQ-d 240 mm×90 mm的锥形球磨机对矿样进行磨矿,磨矿浓度为67%。磨矿结束后,进行过滤、低温烘干、混匀和缩分,制得具有代表性矿样且每一份矿样为50 g,并以备后续实验使用。以500 mL烧杯作为反应容器,然后按照实验条件进行调浆和加料,最后将容器置于MY3000-6智能型混凝实验搅拌仪上进行搅拌浸出。浸出结束后,用循环水式多用真空泵对浸出渣液混合物液进行抽滤。贵液保存备用,浸渣经充分洗涤后和部分贵液合并进行金含量分析,并根据渣液品位计算金的浸出率。

浸出剂的配制:按照实验要求,称取一定量的I2和KI(KI比其他碘化物稳定,浸出效果好[16])置于烧杯中,然后向烧杯中加入约30 mL水(算作所需液体中的一部分),使I2颗粒溶解完全,待用。实验所使试剂均为即用即配。

2 结果与讨论

碘化浸金的电化学和动力学研究[18]表明,碘的溶金速度比氰化物快十几倍,其溶解速率主要取决于碘和碘化物的浓度及浸出液的pH值,金的溶解反应与I3-(I2+I- I3-)浓度呈一级反应,与I-浓度呈半级反应。浸出液的pH 值在酸性至中性范围内时,金的溶解速率并无明显变化,当pH值超过10后,浸出体系遭到破坏,溶金速度明显下降。下面分别对磨矿细度、碘初始浓度、碘与碘离子质量比、浸出液pH值和液固比5个因素对不同矿样浸出的影响进行研究。

I3-)浓度呈一级反应,与I-浓度呈半级反应。浸出液的pH 值在酸性至中性范围内时,金的溶解速率并无明显变化,当pH值超过10后,浸出体系遭到破坏,溶金速度明显下降。下面分别对磨矿细度、碘初始浓度、碘与碘离子质量比、浸出液pH值和液固比5个因素对不同矿样浸出的影响进行研究。

2.1 磨矿细度对金浸出效果的影响

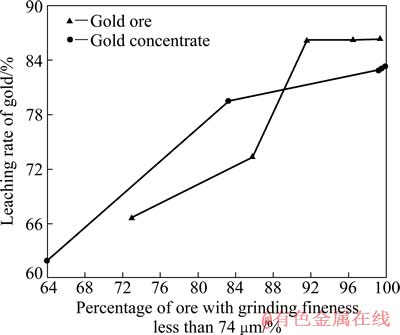

实验条件如下:m(I2):m(I-)=1:6,pH=7.5,I2初始浓度5 g/L,浸出时间6 h,温度25 ℃,搅拌速度400 r/min。在其他各条件不变的情况下考察磨矿细度对矿样金浸出率的影响,其结果如图2所示。

由图2可见,两种矿样中金的浸出率都随着磨矿细度增加而增加。当金精矿磨矿细度达到粒径小于74 μm的含量占99.2%时,金的浸出率为82.8%,当继续增大磨矿细度时,金的浸出率没有明显变化。含铜氧化金矿在磨矿细度增加到粒径小于74 μm的颗粒占91.6%时,金的浸出率为86.1%,当细度继续增加时,其金的浸出率增长趋势变得不明显。

理论上矿石越细越有利于金与浸出剂的接触,从而促进浸出反应进行。但实际上矿石过细容易使矿浆泥化,杂质增多,磨矿能耗增大等。所以综合考虑,选择金精矿的最佳物料细度为粒径小于74 μm的颗粒占99.2 %,含铜氧化金矿的最佳物料细度为粒径小于74 μm的含量占91.6 %。

图2 磨矿细度对金浸出效果的影响

Fig. 2 Effect of grinding fineness on leaching rate of gold

2.2 碘初始浓度对浸出效果的影响

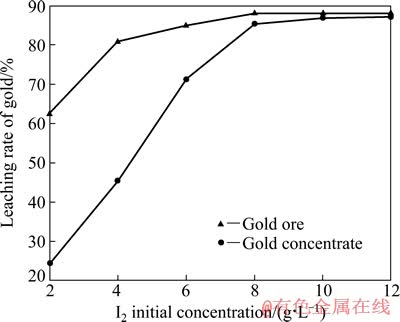

实验条件如下:m(I2):m(I-)=1:6,液固比4:1,pH值7.5,搅拌速度400 r/min,温度25 ℃,浸出时间:金精矿4 h;含铜氧化金矿2 h。在I2初始浓度分别为2、4、6、8、10和12 g/L时考察碘初始浓度对矿样金浸出率的影响,结果见图3。

图3 碘初始浓度对金浸出效果的影响

Fig. 3 Effect of I2 initial concentration on leaching rate of gold

由图3可以看出,不论哪种矿样,金的浸出率都随着浸出液中 I2初始浓度的增大而增加。当单质碘初始浓度达到 8 g/L时,金的浸出率均不再有明显变化。在该浸出过程中发生的主要化学反应为 =

= ,其标准电动势φ0为-0.042 V,根据热力学数据φ0为负值可知,ΔG>0,说明碘化浸金反应在标准状态下不能自发进行。但是根据该反应的能斯特方程:

,其标准电动势φ0为-0.042 V,根据热力学数据φ0为负值可知,ΔG>0,说明碘化浸金反应在标准状态下不能自发进行。但是根据该反应的能斯特方程:

(1)

(1)

式中:φ0为反应电动势;α表示不同离子的活度。

由式(1)可知,可以通过改变体系中某些离子浓度而改变其活度,进而使反应电动势变为正值,使浸出反应能自发进行。例如,假设α(AuI2-)为1×10-6 mol/L,α(I-)为0.1 mol/L,α(I3-)为0.01 mol/L,则可以计算出反应电动势为0.224 V, <0,此时碘化浸金反应可自发进行。

<0,此时碘化浸金反应可自发进行。

当体系中碘离子浓度和金-碘络合物离子浓度一定时,浸金反应的电动势将随着 I3-浓度的增加而增大,而反应的吉布斯自由能随之减小,反应进行的程度随之而增大。

本实验结果与理论分析结果基本一致,且根据实验过程中不同矿样中金的浸出率变化,认为用碘化法处理这两类矿石,能达到较好的效果。综合考虑,两种矿样的适宜浸出条件为碘初始浓度为8 g/L。

2.3 碘与碘离子质量比对金浸出效果的影响

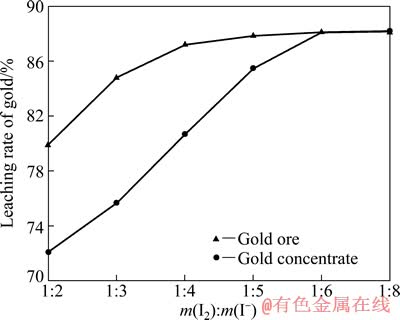

实验条件如下:初始碘浓度8 g/L,液固比4:1,pH值7.5,搅拌速度400 r/min,温度25 ℃,浸出时间:金精矿4 h;含铜氧化金矿2 h。碘与碘离子质量比分别为1:2、1:3、1:4、1:5、1:6和1:8时考察碘与碘离子质量比对矿样金浸出率的影响,其结果见图4 。

从能斯特方程(1)可知,当体系中碘和金-碘络合物浓度一定时,浸金总反应的能斯特反应电动势随着碘离子用量的增加而增大,反应自由能随之减小,反应进行的程度随之增大,金的浸出率升高。

图4 碘-碘离子质量比对浸出效果的影响

Fig. 4 Effect of m(I2):m(I-) on leaching rate of gold

由图4可以看出,当碘初始浓度不变时,不论选用含何种伴生元素的矿样,金的浸出率都随着浸金体系中碘离子用量的增加而增大,这与之前理论分析结果基本符合。两种矿样在其最佳因素水平下得到的浸出率都能达到88 %,因此,可以认为在处理含孔雀石和含黄铁矿类金矿时,碘化法具有很好的适应性,能达到浸金的目的。综合考虑,两种矿样的适宜浸出条件为碘-碘离子质量比为1:6。

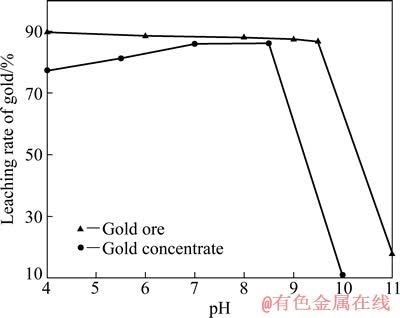

2.4 浸出液pH值对金浸出效果的影响

实验条件:碘初始浓度8 g/L,m(I2):m(I-)=1:6,液固比4:1,搅拌速度400 r/min,温度25 ℃,浸出时间:金精矿4 h;含铜氧化金矿2 h。在pH值范围4~11考察pH值变化对矿样金浸出率的影响,结果如图5所示。

图5 pH值对金浸出效果的影响

Fig. 5 Effect of pH value on leaching rate of gold

由图5可见,在弱酸性至中性条件下,两种矿样中金的浸出率都在85%左右。其中,在pH值较低条件下,含铜氧化金矿中的部分碳酸盐矿与酸发生了反应,使一部分被碳酸盐包裹的金释放出来,更好地参与溶金反应,进而使金的浸出率达到最大值89%;随着pH值的增大,该矿中金的浸出率开始逐渐降低;当pH>9.5时,浸出率降低比较明显;当pH=11时,金的浸出率降到20%以下。而金精矿在酸性范围内,金的浸出率随着pH值的增大而升高,在弱酸至中性范围内,金的浸出率达到最大值;当pH>8.5以后,金的浸出率开始快速下降;当pH=10时,金的浸出率降低到15%以下。从LI等[19]绘制的Au-I2-I--H2O体系φ-pH图可知,金的络合物离子AuI2-和AuI4-的电极电位比游离金离子的电极电位低很多,说明在碘化物溶液中金离子以AuI2-和AuI4-的形式存在,且其电极电位在pH为酸性和中性范围内变化甚微。DAVIS等[10]对Au-I2-I--H2O平衡体系中稳定物质研究发现,当pH<7.5时,溶液体系内以I3-和AuI2-为主,随着pH的增大,I3-和AuI2-浓度逐渐降低,有IO3-生成,且含量不断升高。当pH>9.5时,体系内以IO3-为主,整个pH变化过程中I2含量一直很低且变化不明显。同时,在实验过程中发现,随着碱性的增加,浸出液颜色逐渐变浅,最后至无色,实际就是I3-受到破坏生成IO3-。I3-是金溶解的关键组分,随着pH值增大,大部分的I3-被氧化为IO3-,故在较高pH值条件下,金的浸出率急剧降低。

本实验结果与理论分析结果一致,又由于酸性条件对设备有腐蚀,并且污染环境,因此,建议实际生产时,选择pH在7左右的范围内。

2.5 液固比对金浸出效果的影响

根据浸出动力学可知,浓度差对扩散反应影响较大,而液固比能通过影响矿浆浓度和浸出剂浓度,进而影响到药剂向矿粒表面扩散的速度和程度。

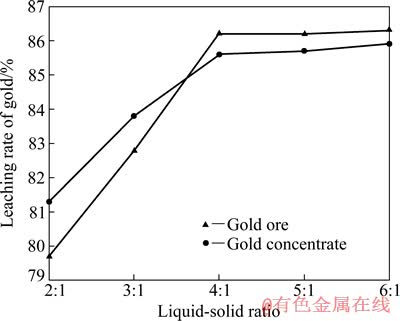

试验条件:碘初始浓度8 g/L,m(I2):m(I-)=1:6,搅拌速度400 r/min,温度25 ℃,pH值7.5,浸出时间:金精矿4 h,含铜氧化金矿2 h。在液固比变化分别为2:1、3:1、4:1、5:1和6:1(mL/g)时考察液固比对金浸出效果的影响,结果见图6。

由图6可知,随着液固比增大,两种矿样中金的浸出率随之增高,最后趋于稳定。原因在于矿浆浓度适当降低,将改善浸出剂向矿粒表面的扩散条件,从而提高金的浸出率。另外,从经济角度考虑,液固比增大势必增加药剂耗量、加大设备投资,同时还可能给后续一系列操作造成困难。综合考虑,认为两种矿样的适宜条件均为液固比为4:1。

图6 液固比对浸出效果的影响

Fig. 6 Effect of liquid-solid ratio on leaching rate of gold

3 结论

1) 在搅拌速度为400 r/min,浸出时间为4 h,磨矿细度为粒径小于74 μm的颗粒占99.2%,室温25 ℃,碘初始浓度为8 g/L,碘-碘离子质量比为1:6;浸出液pH为7.5;液固比为4:1的条件下,金精矿中金的浸出率达到88.1%。

2) 在搅拌速度为400 r/min,浸出时间为2 h,磨矿细度为粒径小于74 μm的颗粒占91.6%、室温25 ℃、碘初始浓度为8 g/L;碘-碘离子质量比为1:6;浸出液pH为7.5;液固比为4:1的条件下,含铜氧化金矿中金的浸出率达到88.2%。

3) 碘化浸金工艺适合在pH为7左右的范围内进行,这样不仅浸金效果好,而且能有效减少对设备的腐蚀。另外,碘化浸金比氰化法浸出速度快,且药剂无毒,对环境无污染,是一种具有很好发展前景的环保型浸金方法。

REFERENCES

[1] 张开永, 刘渝燕, 张 军. 预浮选-硫代硫酸钠浸金试验研究[J]. 中国矿业, 2013, 22(2): 89-91.

ZHANG Kai-yong, LIU Yu-yan, ZHANG Jun. The study on gold leaching with preflotation-sodium thiosulfate process[J]. China Mining Magazine, 2013, 22(2): 89-91.

[2] 余世磊, 王毓华, 王进明, 张 英, 余胜利. 从某金矿氰化渣中回收金银的试验研究[J]. 有色金属: 选矿部分, 2013(6): 35-39.

YU Shi-lei, WANG Yu-hua, WANG Jin-ming, ZHANG Ying, YU Sheng-li. Experimental research on recovering gold and silver from cyanide residue of gold ore[J]. Non-ferrous Metals: Mineral Processing Section, 2013(6): 35-39.

[3] SYED S. Recovery of gold from secondary sources—A review[J]. Hydrometallurgy, 2012, 115: 30-51.

[4] 崔日成, 杨洪英, 陈 森, 马鹏程. 难处理金矿中伴生矿物对氰化浸出的影响[J]. 东北大学学报: 自然科学版, 2011, 32(9): 1291-1294.

CUI Ri-cheng, YANG Hong-ying, CHEN Sen, MA Peng-cheng. Effect of associated minerals on cyanide leaching gold in refractory gold ore[J]. Journal of Northeastern University: Natural Science, 2011, 32(9): 1291-1294.

[5] WILMOT J C, MILOSAVLJEVIC E B, SOLUJIC L, HENDRIX J L. Fate of cyanide in gold ores containing reduced sulphur minerals[C]//Proceedings of XXIV International Mineral Processing Congress. Beijing: Science Press, 2008: 2958-2964.

[6] DAI X, JEFFREY M. The effect of sulfide minerals on the leaching of gold in aerated cyanide solutions[J]. Hydrometallurgy, 2006, 82: 118-125.

[7] 邱廷省, 聂光华, 张 强, 陈景河, 邹来昌. 含铜金矿的压力氧化浸出及其机理[J]. 中国有色金属学报, 2005, 15(12): 2028-2033.

QIU Ting-sheng, NIE Guang-hua, ZHANG Qiang, CHEN Jing-he, ZOU Lai-chang. Mechanism of oxidation and leaching for copper-bearing gold ores [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(12): 2028-2033.

[8] 杨洪英, 巩恩普, 杨 立. 低品位双重难处理金矿石工艺矿物学及浸金影响因素[J]. 东北大学学报: 自然科学版, 2008, 29(12): 1742-1745.

YANG Hong-ying, GONG En-pu, YANG Li. Process mineralogy of low-grade double refractory gold ore and influencing factor on gold leaching[J]. Journal of Northeastern University: Natural Science, 2008, 29(12): 1742-1745.

[9] 宋 鑫. 中国难处理金矿资源及其开发利用技术[J]. 黄金, 2009, 30(7): 46-49.

SONG Xin. Refractory gold resources and relevant development and utilization technology in China[J]. Gold, 2009, 30(7): 46-49.

[10] DAVIS A, TRAN T, YOUNG D R. Solution chemistry of iodide leaching of gold[J]. Hydrometallurgy, 1993, 32: 143-153.

[11] SEDELNIKOVA G V, KRYLOV G S. Iodinated and brominated solvent of gold[J]. Schnigri, 2001, 3: 43-52.

[12] QI P H, HISKEY J B. Electrochemical behavior of gold in iodide solutions[J]. Hydrometallurgy, 1993, 32: 161-179.

[13] 李绍英, 王海霞, 袁喜振, 赵留成, 孙春宝. 金精矿碘化浸出过程动力学[J]. 中国有色金属学报, 2014, 24(3): 814-819.

LI Shao-ying, WANG Hai-xia, YUAN Xi-zhen, ZHAO Liu-cheng, SUN Chun-bao. Leaching dynamics of gold concentrates by iodine-iodide solution[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 814-819.

[14] BAGHALHA M. The leaching kinetics of an oxide gold ore with iodide/iodine solutions[J]. Hydrometallurgy, 2012, 113: 42-50.

[15] ANGELIDIS T N, KYDROS KA, MATIS K A. A fundamental rotating disk study of gold dissolution in iodine-iodide solutions[J]. Hydrometallurgy, 1993, 34: 49-64.

[16] WANG Hai-xia, SUN Chun-bao, LI Shao-ying, FU Ping-feng, SONG Yu-guo, LI Liang, XIE Wen-qing. Study on gold concentrate leaching by iodine-iodide[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(4): 323-328.

[17] 李绍英, 王海霞, 孙春宝, 赵留成, 阎志强. 碘化物对金精矿碘化浸出的影响[J]. 中国有色金属学报, 2013, 23(5): 1434-1439.

LI Shao-ying, WANG Hai-xia, SUN Chun-bao, ZHAO Liu-cheng, YAN Zhi-qiang. Effect of different iodide on gold concentrates leaching process in iodine-iodide solution[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1434-1439.

[18] DAVIS A. Gold dissolution in iodide electrolytes[J]. Hydrometallurgy, 1991, 26: 163-177.

[19] LI Gui-chun, LU Shou-ci. Iodide leaching gold from carbonaceous refractory gold ores[C]//Proceedings of XXIV International Mineral Processing Congress. Beijing: Science Press, 2008: 1819-1822.

(编辑 陈卫萍)

基金项目:高等学校博士学科点专项科研基金资助项目(20100006110003)

收稿日期:2014-02-11;修订日期:2014-08-06

通信作者:孙春宝,教授,博士;电话:010-62334953;E-mail:suncb@ustb.edu.cn