DOI: 10.11817/j.issn.1672-7207.2016.08.042

基于热泵的纯电动轿车热管理集成开发

杨小龙1,马自会1,杨林2,任国锋2,夏彬彬2

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410006;

2. 上海交通大学 汽车电子技术研究所,上海,201100)

摘要:针对现有纯电动轿车空调制冷、制热与电池及电机的热管理相对分开,没有有效地统一集成管理的问题,利用热泵技术,提出一种综合考虑电池、电机的整车热管理系统,即制冷时兼顾电池冷却,制热时回收利用电机废热的整车综合热管理系统。并结合某款纯电动轿车,在实验基础上对其整车热管理进行建模及仿真分析。研究结果表明:整车综合热管理系统可为车内、电机及电池提供良好的热环境,特别是对于冬季制热模式,与PTC(positive temperature coefficient)热电阻相比,纯电动轿车采用热泵系统时,其制热运行时的整车电能消耗可降低16.4%,续驶里程可提高18.3%。

关键词:纯电动轿车;整车热管理系统;热泵;耗电量;续驶里程

中图分类号:TK1 文献标志码:A 文章编号:1672-7207(2016)08-2855-09

Thermal management system of electric vehicle based on heat pump

YANG Xiaolong1, MA Zihui1, YANG Lin2, REN Guofeng2, XIA Binbin2

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,

Hunan University, Changsha 410006, China;

2. Institute of Automotive Electronic Technology, Shanghai Jiao Tong University, Shanghai 201100, China)

Abstract: For most current electric vehicles (EV), the thermal management of refrigeration, heating, battery and motor are separated and not effectively integrated. An integrated thermal management system which considers the whole EV as one was proposed based on heat pump technology. It cools battery in refrigeration mode and uses the waste heat of motor in vehicle heating mode. One real electric car was chosen as prototype. A simulation model of the prototype thermal system was set up and its performance was analyzed based on experiment data. The results show that the integrated vehicle thermal management system can provide a good thermal environment for the cabin, motor and battery. Specially for heating mode in winter, when equipped with heat pump, the power consumption of EV reduces by 16.4%, and the driving range increases by 18.3% compared to the positive temperature coefficient(PTC) heater.

Key words: battery electric vehicle; vehicle thermal management system; heat pump; power consumption; driving range

在常规车辆和电动车辆的所有辅助附件中,空调系统消耗的能量最高[1]。对于纯电动轿车,冬季制热时由于可用的余热很少,在不考虑降低人体热舒适性的情况下,为了获取纯电动合理的自主性,必须对汽车空调系统进行精心设计,配备制冷/制热系统,提高车内热舒适性[2-3]。目前纯电动轿车夏季制冷仍采取传统空调的方式,冬季制热则有基于帕尔帖效应、回收逆变器、电池包热量及PTC(positive temperature coefficient)辅热、燃油燃烧加热、车顶布置太阳能以及热泵等方案[4-6]。同时,在纯电动轿车行驶过程中,驱动电机及电池发热功率较高,必须对其采取合理、有效的热管理措施,以保证电机及电池的安全、高效地运行。由于在现有的纯电动轿车中将车内环境、电机及电池的热管理三者相对独立,没有统一协调地进行集成化综合管理,使得总体热管理效果较差,且能耗较高。热泵具有节能、高效的工作特性,可实现车内环境冷暖一体化调节,在纯电动轿车上具有很大的应用潜力[7-8]。开展对纯电动轿车热泵系统的研究,并利用热泵技术设计开发集成车内、电机及电池的热环境于一体的综合热管理系统具有重要的现实意义。为此,本文作者针对某款纯电动轿车,在实验基础上建立热管理系统模型,集成车内制冷/制热、冬季模式电机热回收及夏季模式电池冷却等整车综合热管理一体化的解决方案。通过仿真分析,研究系统的制冷与制热效果,并研究热管理系统对电机、电池及整车经济性能的影响,验证基于热泵的整车综合热管理系统的可行性与优越性。

1 纯电动轿车整车热管理系统设计

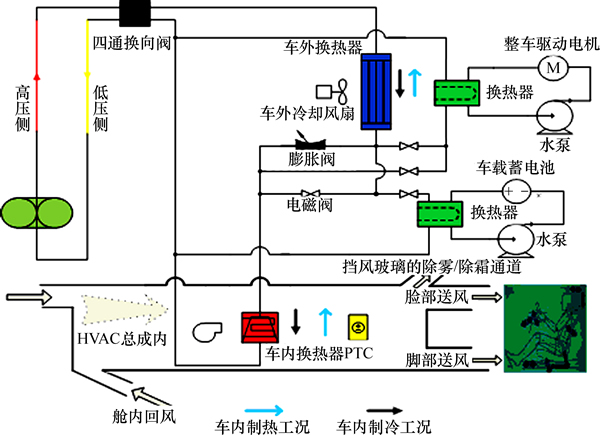

纯电动轿车整车的热管理系统中主要有3种热环境即车内热环境、驱动电机热环境和动力电池热环境。目前现有纯电动轿车对上述3种热环境的管理相对独立,管理效果较差,总体能耗较高。由于热泵具有节能、高效、制冷/制热一体化的工作特性,故基于热泵技术,设计一种在制热模式下回收电机冷却液废热,在制冷模式下冷却电池的热泵空调型整车综合热管理方案,系统采取R134a作为制冷工质。热管理系统原理如图1所示。

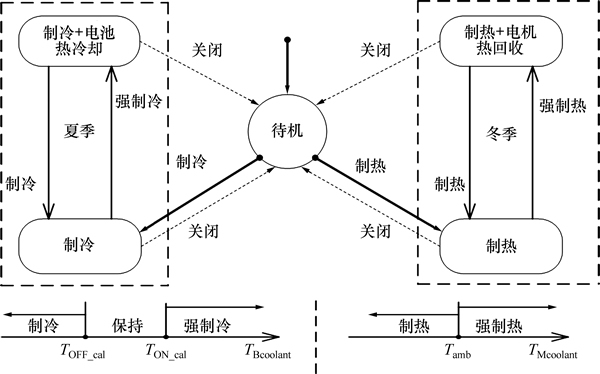

从图1可以看出:纯电动轿车热管理系统在冬季制热过程中,从车外环境空气中获取热量的同时,还通过热泵循环回路和电机冷却回路间的板式换热器回收驱动电机冷却液的热量,这2种热量以制冷工质为载体,通过车内换热器向车内释放热量,从而提升热泵系统对车内的制热效果,降低系统制热功耗。在夏季制冷过程中,一方面,热管理系统像传统空调一样,可以对车内制冷,降低车内温度,满足乘员的热舒适性要求;另一方面,还能对电池进行热管理,当电池温度较高时,电池冷却回路侧相应阀门打开,制冷工质通过板式换热器产生制冷量,并与电池冷却液进行热交换,循环进行冷却电池,使其维持在合理的温度范围内。纯电动轿车热管理系统运行时共有4种工作模式,如图2所示。

热管理系统在默认下处于待机状态,左、右两侧分别为夏季和冬季工作模式。设Tamb为环境温度(K),TMcoolant为电机冷却回路中进入板式换热器的冷却水温度(K),TBcoolant为电池冷却回路中进入板式换热器的冷却水温度(K),TON_cal为电池冷却液温度超限的下限(K),TOFF_cal为电池冷却液安全温度的上限(K)。

1) 强制冷时, ,打开电池冷却回路;

,打开电池冷却回路;

2) 制冷时, ,关闭电池冷却回路。

,关闭电池冷却回路。

3) 强制热时, ,打开电机热回收回路;

,打开电机热回收回路;

4) 制热时, ,关闭电机热回收回路。

,关闭电机热回收回路。

图1 纯电动轿车整车综合热管理系统原理图

Fig. 1 Schematic diagram of BEV’s integrated vehicle thermal management system

图2 热管理系统工作模式

Fig. 2 Working pattern of thermal management system

2 纯电动轿车整车热管理系统建模

根据热管理系统方案,建立基于热泵技术的热管理系统模型,主要由热泵空调模块、冬季电机热回收模块、夏季电池冷却模块3部分组成。

2.1 热泵空调建模

热泵工作原理与传统空调的工作原理类似,只是根据制冷/制热的需要,在回路中通过四通换向阀对制冷工质进行流向切换,内、外换热器对调[9]。本文在若干工况实验测得各点的温度T、压力p、风速v等基础上,通过以下热模型得出制冷/制热量。具体计算式如下:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

式中:v为换热器侧风速(m/s);A为换热器的迎风面积(m2);下标A为ext时表示外部换热器,为int时表示内部换热器;下标B为in时表示进口处,为out时表示出口处;T为温度(K);p为压力(kPa);H为焓(J/kg); 为外部换热器的换热量(W);

为外部换热器的换热量(W); 为管路中制冷工质的质量流量(kg/s);

为管路中制冷工质的质量流量(kg/s); 为内部换热器的换热量,即制冷/制热量(W)。

为内部换热器的换热量,即制冷/制热量(W)。

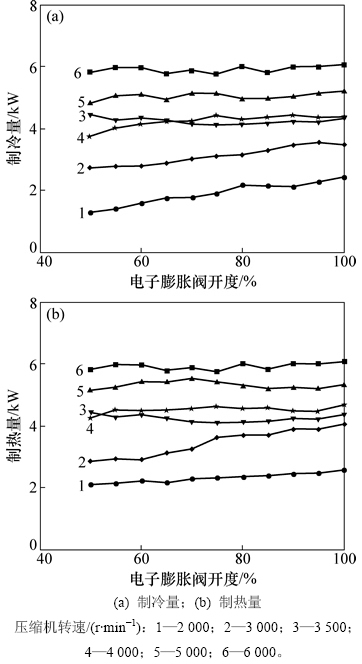

根据上述工况实验及热模型,可以得出一定压缩机转速下制冷/制热量随电子膨胀阀开度的变化,见图3。从图3可以看出:电动压缩机和电子膨胀阀作为系统的关键部件,对系统制冷/热量的影响很大。下面以电动压缩机为主,电子膨胀阀为辅,采取黑箱模型法,建立热泵模型,通过模型的控制系统输出转速,查表计算系统的实时制冷/热量。由于压缩机转速对制冷/制热量的影响很大,因而对电动压缩机转速的控制尤为重要。本文电动压缩机转速采取PID控制算法,由相关温度信号及当前转速反馈信号决定,即

(6)

(6)

在制冷模式下,

(7)

(7)

在制热模式下,

(8)

(8)

图3 一定压缩机转速下制冷/制热量随电子膨胀阀开度的变化

Fig. 3 Refrigerating/heating capacity changed with the opening of EXV under fixed rotational speed of compressor

式中: 为电动压缩机的转速(r/min);

为电动压缩机的转速(r/min); 为压缩机反馈转速(r/min);

为压缩机反馈转速(r/min); 为车内温度综合评估值(K),由车内温度、环境温度、日照强度修正得出;

为车内温度综合评估值(K),由车内温度、环境温度、日照强度修正得出; 为设定温度(K);

为设定温度(K); 为车内温度(K);I为日照强度;Tamb为环境温度(K);CITOS和Camb 分别为日照强度和环境温度对车内温度综合评估值的修正系数;车内温度控制的分辨率为0.1 ℃。

为车内温度(K);I为日照强度;Tamb为环境温度(K);CITOS和Camb 分别为日照强度和环境温度对车内温度综合评估值的修正系数;车内温度控制的分辨率为0.1 ℃。

对于车内温度计算模块,将车内温度响应看作1个惯性加延迟环节。将整个车厢作为闭口(封闭)系统,即车室内外只进行热量交换,根据热力系统及传热理论得

(9)

(9)

式中: 为热泵系统的制热/冷量(W);

为热泵系统的制热/冷量(W); 为车内负荷(W);Tcabin为车室内的实时温度(K);ρa为空气密度(kg/m3);Va为车内容积(m3);cp,a为空气比热容(J/kg);t为仿真时间(s)。车内负荷根据实车参数由经验公式计算得出。结合以上热管理系统状态分布、图3所示实验结果及数学模型,建立纯电动轿车热泵系统模型,如图4所示。

为车内负荷(W);Tcabin为车室内的实时温度(K);ρa为空气密度(kg/m3);Va为车内容积(m3);cp,a为空气比热容(J/kg);t为仿真时间(s)。车内负荷根据实车参数由经验公式计算得出。结合以上热管理系统状态分布、图3所示实验结果及数学模型,建立纯电动轿车热泵系统模型,如图4所示。

2.2 驱动电机热回收模块

由于在轿车行驶过程中,整车驱动电机功率损失较大(经实验发现,当车速为90 km/h时,其功率损失高达3 kW以上),其中机械损失和其他附件损失相对电机整体损失较小,故不予考虑。损失主要表现为绕组损失和铁心损失,并最终转化为热量散发出去。其中,电机功率损失的计算模型可表示如下。

对于铜损,

(10)

(10)

对于铁损,

(11)

(11)

总损失为

Ptol=PCu+PFe (12)

式中:Ii为绕组i中的电流(A);Ri绕组i随温度变化的电阻(Ω);Ka及K′a为经验系数,本文取Ka=1.5, K′a=2.0;pFe为比耗损(W/kg);mf为轭部铁心质量(kg);mt为齿部铁心质量(kg)。由于电机功率损失较高,在冬季制热过程中,通过冷却回路和制热回路间的板式换热器进行热回收,以R134a为热载体,通过车内换热器放出热量。在电机液冷(热回收)过程中,冷却液在电机内部流动与电机产生的热量进行对流换热(见式(13)),然后冷却液流过板式换热器将热量传递给制冷工质,这样往复循环。对流换热和热回收的换算关系如下:

(13)

(13)

(14)

(14)

式中:f为电机冷却液携带的热量(W);AMotor为接触面积(m2);h为传热系数(W/(m2·K));△tm为平均温差(K); 为热泵系统回收冷却液的热量(W);

为热泵系统回收冷却液的热量(W); 为换热器的等效热交换系数。在热回收过程中,根据电机冷却液温度,调节电子膨胀阀M的开度,控制热回收系统的R134a流量。建立电机热回收模型,如图5所示。

为换热器的等效热交换系数。在热回收过程中,根据电机冷却液温度,调节电子膨胀阀M的开度,控制热回收系统的R134a流量。建立电机热回收模型,如图5所示。

图4 热泵系统模型

Fig. 4 Model of heat pump system

图5 电机热回收系统结构及模型

Fig. 5 Structure and model of motor’ heat recovery system

2.3 电池冷却模块

对于动力电池采取合理的热管理措施,可以有效改善电池组的性能,延长使用寿命,提高电池组的可靠性和安全性[10]。依据整车综合热管理系统设计方案,在夏季热泵制冷过程中,当电池温度较高时,启动电池冷却回路。此回路采取制冷工质冷却的方式,将一部分制冷量引入电池侧的板式换热器,从而保证电池冷却水在板式换热器出口温度维持在26~32 ℃。在BEV运行过程中,动力电池发热模型为[11-13]:

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

(19)

(19)

(20)

(20)

式中:I为电流(A);V为电池体积(m3);Eoc为电池平衡电动势(V);U为电池工作电压(V); 为电池热耗散(W);Reff为等效热阻(K/W);

为电池热耗散(W);Reff为等效热阻(K/W); 为电池冷却液初始温度(K);Tbatt为电池包平均温度(K);Tbatt_col为冷却水在电池端的出口温度(K);

为电池冷却液初始温度(K);Tbatt为电池包平均温度(K);Tbatt_col为冷却水在电池端的出口温度(K); 为车载电池包发热对冷却水的加热功率(W);

为车载电池包发热对冷却水的加热功率(W); 为从制冷循环过来与冷却水换热的冷却量(W);

为从制冷循环过来与冷却水换热的冷却量(W); 为有效冷却量(W);

为有效冷却量(W); 为电池侧换热器热交换系数;

为电池侧换热器热交换系数; 为水的比热容(J/kg);

为水的比热容(J/kg); 水的质量(kg);T冷却水温度(K)。

水的质量(kg);T冷却水温度(K)。

根据上述建立电池热冷却系统模型,如图6所示。同样,根据电池侧板式换热器的冷却水出口温度,调节电子膨胀阀B的开度,控制电池冷却系统的R134a流量。

图6 电池冷却系统结构及模型

Fig. 6 Structure and model of the battery cooling system

2.4 热泵系统与整车的集成

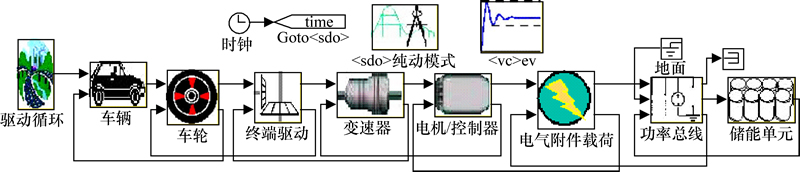

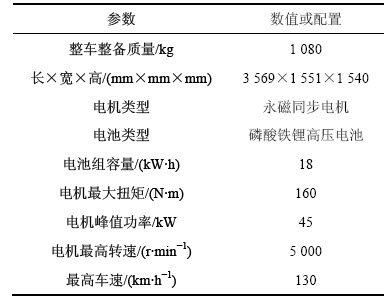

由于轿车在行驶过程中,其运行工况复杂多变,为了更好地开展仿真研究,将已建立的热管理系统集成到整车模型中。根据表1所示的某纯电动轿车主要技术参数及相应的实验结果,在ADVISOR中根据原车参数重新编制M脚本文件,建立整车仿真模型,如图7所示。

图7 纯电动轿车整车模型

Fig. 7 Model of battery electric vehicle

表1 纯电动轿车主要技术参数

Table 1 Main technical parameters of battery electric vehicle

3 热管理系统仿真及结果分析

根据前面建立的纯电动轿车整车综合热管理系统模型,结合典型工况进行系统的参数化仿真,考查系统在典型工况下的制冷、制热效果以及系统冬季对电机热回收和夏季对电池热冷却时的整车性能。研究带有电机废热回收的热泵制热与PTC热电阻制热系统的性能,分析不同制热方案对整车的经济性能影响,验证整车综合热管理系统的可行性与有效性。

3.1 仿真工况的确定

根据上述建立的整车综合热管理模型,采取标准的城市循环工况(CYC_UDDC)。在冬季制热模式下,车外环境温度分别为-20,-15,-10,-5和0 ℃;在夏季制冷模式下,车外环境温度分别为30,35,40和45 ℃。在这些典型条件下开展纯电动轿车热管理系统的仿真研究。其中,冬季制热模式车内目标温度设定为22 ℃,夏季制冷模式车内目标温度设定为25 ℃,仿真时间为1个UDDC循环时间。

3.2 结果分析

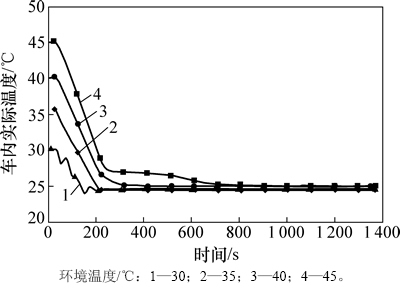

图8所示为热泵系统制冷的车内实际温度随时间的变化曲线。从图8可以看出:在制冷模式中45,40,35和30 ℃环境温度下,在刚开始的4 min左右,车内温度稳步下降,然后车内温度趋于稳定,对应的车内稳态温度分别为25.5,25.2,24.9和24.7 ℃;环境温度越高,对应的到达稳态的时间越长,这是由于热负荷较大;在温度系统趋于稳定状态下,实际温度与目标温度的最大温度偏差都保持在5%以内,满足对车内环境的热管理要求。

图8 不同工况下的热泵制冷曲线

Fig. 8 Refrigeration curves under different working conditions

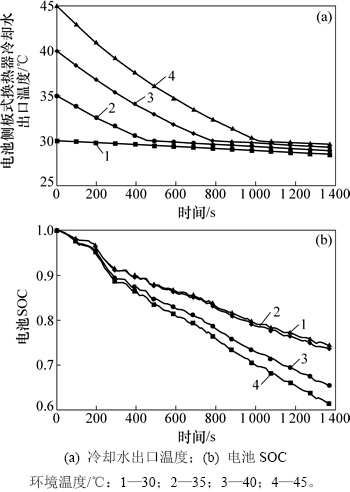

图9(a)所示为不同环境温度下,电池冷却水在板式换热器出口处的温度随时间的变化曲线。其中,在仿真过程中的冷却液初始温度近似为环境温度。从图9(a)可以看出:在上面几种情形下,电池冷却液温度在下降一段时间后均稳定地维持在28 ℃左右,满足系统对电池散热的需求。

图9(b)所示为不同环境温度下,电池SOC随时间的变化曲线。从图9(b)可以看出:随着环境温度的上升,电池SOC的下降速率加快。这是由于轿车在行驶过程中环境温度较高,电池发热量较大,使得制冷系统需要供给较大的制冷量来冷却电池,造成能耗加大。

图9 不同工况下的电池冷却液温度和SOC曲线

Fig. 9 Battery’s coolant temperature and SOC curves under different working conditions

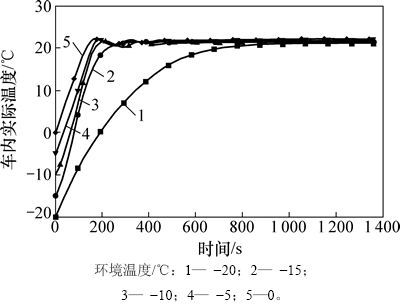

图10 所示为不同工况下的热泵制热曲线。从图10可以看出:热泵系统启动后,在环境温度分别为-20,-15,-10,-5和0 ℃时,对应的车内温度都有4 min左右的瞬态响应时间,经控制器进行实时调节后,系统震荡幅度逐渐减小,车内温度趋于稳定;同时,由于控制器的参数整定中设有温度误差死区,车内温度逐渐稳定在22 ℃左右,即稳态时的车内温度分别为21.3,21.6,21.7,21.9和22.4 ℃。实际温度与目标温度的最大温度偏差都保持在5%以内,满足对车内环境的热管理要求。

图10 不同工况下的热泵制热曲线

Fig. 10 Heating curves under different working conditions

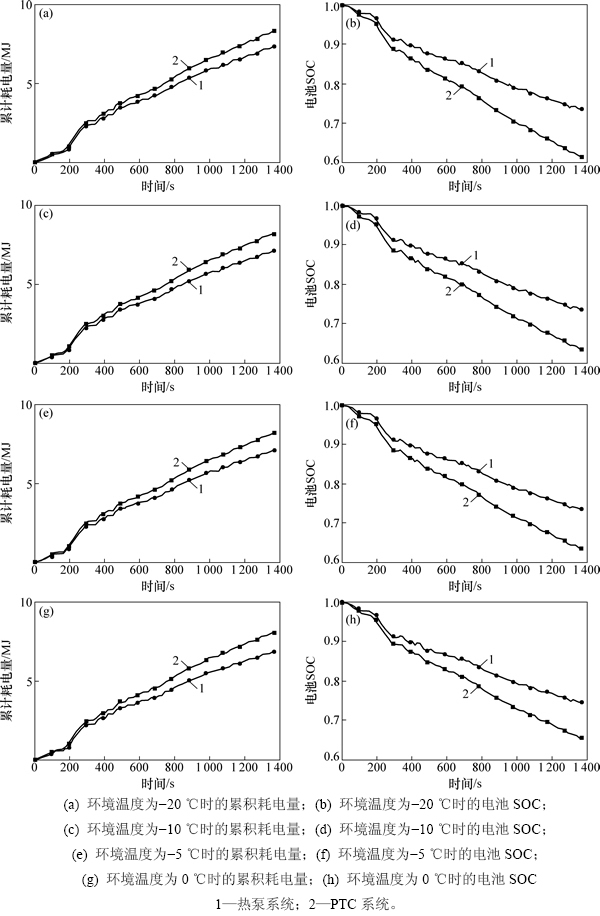

图11所示为制热模式下,整车仿真过程中BEV的累计电量消耗及其SOC(state of charge)随时间的变化曲线。从图11可以看出:与纯电动轿车单独使用PTC热电阻制热方式相比,采取热泵系统制热时,整车动力电池的累计耗电量均低于PTC热电阻制热时的耗电量且电池SOC也均维持在较高值;随着环境温度提高,与PTC热电阻相比,热泵制热下的整车累计耗电量分别下降11.8%,13.3%和15.4%,动力电池SOC最大节省量也逐渐增大,分别为11.4%,13.2%和16.1%。这主要是由于随着环境温度上升,热泵系统从外界环境中获取的热量增加,即使在-20 ℃时,热泵系统仍表现出高效、节能的优势。

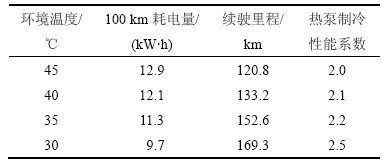

纯电动轿车使用PTC热电阻制热和热泵制热及制冷时,其100 km耗电量(即纯电动轿车行驶100 km所消耗的电量)、续驶里程及热泵COP(coefficient of performance)的仿真结果如表2和表3所示。从表2和表3可见:与PTC制热相比,纯电动轿车采用热泵系统时的100 km耗电量降低16.4%,续驶里程提高18.3%;同时,随着环境温度上升,热泵系统从环境中获取的热量逐渐增加,使得纯电动轿车制热系统的COP也逐渐提高。

通过上述分析可知:在制热过程中,与PTC相比,热管理系统在满足热舒适性要求的同时,表现出较佳的经济性能,提高了纯电动轿车的续驶里程。

表2 制热方式下(设定22 ℃)的整车经济性参数

Table 2 BEV’s economical efficiency in heating mode at 22 ℃

图11 电池电量消耗及SOC随时间的变化

Fig. 11 Battery’s power consumption and SOC changed with time

表3 制冷方式(设定25℃)的整车经济性参数

Table 3 BEV’s economical efficiency in refrigeration mode at 25 ℃

4 结论

1) 针对现有纯电动轿车中的车内环境、电机及电池的热管理三者相对独立,总体热管理效果较差且能耗较高的问题,设计了一种基于热泵技术的整车集成化综合热管理系统。通过对系统的参数化仿真研究,分析了系统对车内制冷/制热效果以及冬季电机热回收和夏季电池冷却对整车性能的影响。

2) 热管理系统可为车内、电机及电池营造良好的热环境。特别是对于冬季制热模式,与PTC热电阻相比,纯电动轿车采用热泵系统时,其制热运行时的整车电能消耗可降低16.4%,续驶里程可提高18.3%。表明基于热泵的热管理系统更加节能、高效。

参考文献:

[1] ALAHMER A, MAYYAS A, MAYYAS A A, et al. Vehicular thermal comfort models:a comprehensive review[J]. Applied Thermal Engineering, 2011, 31(6/7): 995-1002.

[2] NAN J, WANG Y, CHAI Z, et al. Modeling of electric vehicle air conditioning system and analysis of energy consumption[C]//Advanced Materials Research. Trans Tech Publications, 2012, 516: 1164-1170.

[3] ZHOU G H, LI Y F, LIU Y. Research and development status of heat pump system for electric vehicle[J]. Applied Mechanics and Materials, 2012, 178: 2811-2814.

[4] ALAOUI C, SALAMEH Z M. A novel thermal management for electric and hybrid vehicles[J]. IEEE Transactions on Vehicular Technology, 2005, 54(2): 468-476.

[5] CHO C W, LEE H S, WON J P, et al. Measurement and evaluation of heating performance of heat pump systems using wasted heat from electric devices for an electric bus[J]. Energies, 2012, 5(3): 658-669.

[6] LEE D Y, CHO C W, WON J P, et al. Performance characteristics of mobile heat pump for a large passenger electric vehicle[J]. Applied Thermal Engineering, 2013, 50(1): 660-669.

[7] 谢卓, 陈江平, 陈芝久. 电动车热泵空调系统的设计分析[J]. 汽车工程, 2006, 28(8): 763-765.

XIE Zhuo, CHEN Jiangping, CHEN Zhijiu. On the design of heat pump air conditioning system for electric vehicles[J]. Automotive Engineering, 2006, 28(8): 763-765.

[8] WANG L, BAI W. Development and simulation of electric vehicle based on advisor[J]. Journal of Southeast University (English Edition), 2006, 22(2): 196-199.

[9] CHUA K J, CHOU S K, YANG W M. Advances in heat pump systems: a review[J]. Applied Energy, 2010, 87(12): 3611-3624.

[10] RAMANDI M Y, DINCER I, NATERER G F. Heat transfer and thermal management of electric vehicle batteries with phase change materials[J]. Heat and Mass Transfer, 2011, 47(7): 777-788.

[11] KISE M, YOSHIOKA S, HAMANO K, et al. Development of new safe electrode for lithium rechargeable battery[J]. Journal of Power Sources, 2005, 146(1): 775-778.

[12] KARIMI G, LI X. Thermal management of lithium-ion batteries for electric vehicles[J]. Internal Journal of Energy Research, 2013, 37(1): 13-24.

[13] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of Electrochemical Society, 1985, 132(1): 5-12.

(编辑 陈灿华)

收稿日期:2015-08-26;修回日期:2015-10-22

基金项目(Foundation item):国家科技支撑计划项目(2013BAG03B01)(Project(2013BAG03B01) supported by the National Science and Technology Support Program)

通信作者:杨林,博士,从事汽车电子控制研究;E-mail:yanglin@sjtu.edu.cn