文章编号:1004-0609(2010)S1-s1013-03

TC4钛合金紧固件的α污染层

张庆云,陆业航,李众城,李伟强

(北京航空制造工程研究所,北京 100024)

摘 要:采用金相法对950 ℃真空淬火TC4钛合金紧固件污染层的微观组织、显微硬度及力学性能进行分析。结果表明:检测钛合金紧固件污染层,并TC4 紧固件富氧α层不连续且厚度小于20 μm可小幅提高支撑面的硬度,且对性能影响较小,可以适当允许其存在。

关键词:钛合金;污染层;显微硬度

中图分类号:TG 335.5; TG 146.23 文献标志码:A

α contamination layer of TC4 titanium alloy fasteners

ZHANG Qing-yun, LU Ye-hang, LI Zhong-cheng, LI Wei-qiang

(Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China)

Abstract: The metallograph, microhardness and mechanical properties of contamination layer on TC4 titanium alloy fasteners treated by vacuum hardening at 950 ℃ were studied. The results show that it will be allowed when the depth of discontinuity rich-oxygen α layer of TC4 titanium alloy fasteners is less than 20 μm.

Key words: titanium alloy; contamination layer; microhardness

钛及钛合金化学活性较高,在热加工过程中,钛和氧作用剧烈,如无保护措施,会在其表面形成富氧α污染层[1-2]。富氧α层硬度高、塑性低,会影响到材料的疲劳性能、断裂韧性和冲击性能,使钛合金在继续变形或受力时导致表面开裂、塑性降低[3-6]。因此,在制订钛及钛合金标准时,对α污染层检测要求相当严格,其中,航空用钛合金紧固件头部支撑面、螺纹和杆部均要求不允许有表面污染层存在。当前,紧固件生产一般采用真空淬火热处理,防氧化效果较好,基本可避免污染,只有少数存在不连续α层,在金相显微镜100倍下观察时为一条光亮白边,但其厚度一般不超过20 μm。本文作者通过金相法检测污染层,并对真空淬火TC4钛合金紧固件富氧α层的微观组织、显微硬度及力学性能进行分析。

1 实验

选取经950 ℃、2 h,1.33×10-2 Pa真空淬火处理的TC4紧固件,将其头部截面作为观察面,进行镶样。镶制试样时,不能破坏表面氧化层,不能使氧化层在制备试样过程中剥落、损伤。镶制试样后进行磨抛,然后在显微硬度计上进行硬度测量。显微硬度(HV)测量时,在α层亮带上,沿表面往基体心部每隔5 μm的距离测硬度值( 5个值以上)。硬度测量时应合理选择载荷 (如采用0.5 Ng或1 Ng),压头采用正棱锥金刚石压头。对经机械抛光和化学抛光的试样,采用金相显微镜对表面α层与心部组织的变化进行观察与分析,并建立金相对照图谱。对具有表面污染的紧固件进行力学性能试验,并与标准规定的相应参数进行比较。

2 结果与分析

2.1 污染层的显微组织分析

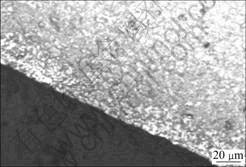

钛合金表面污染层包括富氧α固溶体和氧化钛,其中影响性能的主要是富氧α层。图1所示为TC4 紧

图1 TC4钛合金紧固件污染金相照片

Fig.1 Metallograph of contamination layer on TC4 titanium alloy fasteners

固件在950 ℃真空淬火后头部试样支撑面横断面的金相照片。从图1可见富氧α层的组织特征。其中,靠近支撑面表面的组织细小、α相含量较多,远离表面的组织α相含量相对减少,而β转变组织含量增加。由图1中显微组织的变化可近似估计出富氧α层的深度小于20 μm。

2.2 污染层的显微硬度分析

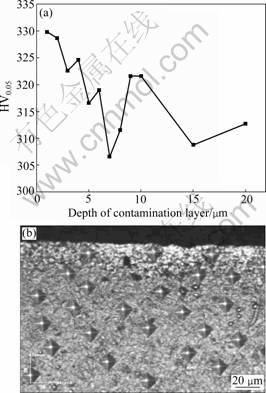

实验表明,钛合金污染层厚度一般随加热温度升高和保温时间延长而增加,表面硬度也随之加大。图2所示为TC4紧固件在950 ℃真空淬火后头部支撑面硬度随深度的变化曲线及其对应的显微组织。测试结果表明,支撑面表面氧化层的硬度和心部硬度相近,差值小于20 HV。依据俄罗斯《OT4、OT4-1和BT20钛合金富氧层检验方法》,当心部组织硬度与离表面任何深度处的显微硬度相差都小于20时,可认为表面无氧化层存在或氧化程度很小,可以直接使用。

2.3 污染层的力学性能分析

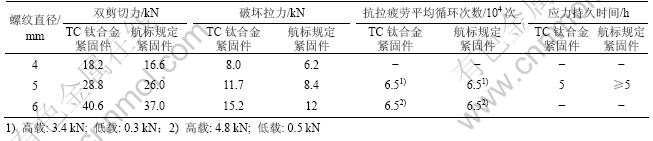

表1列出了TC4 紧固件头部支撑面在950℃下真空淬火后具有污染的紧固件测量值以及航标规定最小

值。其中每种螺纹直径取2批次,每批次各5件试样进行性能测试。

由表1可以看出,具有污染的紧固件的抗拉疲劳等参数完全满足标准中规定的相关性能指标。这可能是由于真空条件下,污染层中α相含量较少,使得其对性能的影响较小。为减少钛合金紧固件污染,可适当提高炉内真空度,当真空度一定时,应定期清理炉膛,严格控制炉内保护气氛。

由于实际生产过程中,零件热处理后还将进行机

图2 TC4钛合金紧固件污染层硬度随深度的变化曲线及其对应的显微组织

Fig.2 Vickers hardness as function of depth of contamination layer (a) and metallograph (b) of contamination layer on TC4 titanium alloy fasteners

表1 具有污染的TC4钛合金紧固件与航标规定紧固件性能比较

Table 1 Comparison of mechanical properties on TC4 titanium alloy fasteners between contamination microstructure and standard microstructure

夹等后续处理,加工深度为0.03~0.05mm,因此,可在整体磨削中去除污染部分,保证产品不存在污染组织。

3 结论

1) 950 ℃真空淬火条件下,TC4 紧固件污染层厚度一般小于20 μm。

2) TC4 紧固件表面氧化层的硬度和心部硬度相近,差值小于20 HV。疲劳强度等性能参数值也与正常组织紧固件的相似。

3) TC4 紧固件表面污染层可适当提高支撑面硬度,由于其对性能影响较小,因而可以允许存在。

REFERENCES

[1] 陶春虎, 曹春晓. 航空用钛合金的失效及其预防[M]. 国防工业出版社, 2002: 48-50.

TAO Chun-hu, CAO Chun-xiao. Failure and prevention of aeronautical titanium alloy [M]. Beijing: National Defence Industry Press, 2002: 48-50.

[2] 张卫方. 钛合金的断口定量反推及环境适应性[D]. 北京: 北京航空材料研究院, 2001: 59-60.

ZHANG Wei-fang. Quantitative inverse inference from fracture and environmental adaptability for titanium alloys [D]. Beijing: Beijing Institute of Aeronautical Materials, 2001: 59-60.

[3] 赵永庆, 朱康英, 李佐臣. Ti811合金棒材的热稳定性性能[J]. 材料开发与应用, 1995, 10(2): 16-19.

ZHAO Yong-qing, ZHU Kang-ying, LI Zuo-chen. Thermal stability of Ti811 alloy[J]. Materials Development and Application, 1995, 10(2): 16-19.

[4] 张小明. 钛的热处理[J]. 稀有金属快报, 2005, 24(6): 41-42.

ZHANG Xiao-ming. Heat treatment of titanium materials [J]. Rare Metals Letters, 2005, 24(6): 41-42.

[5] 周 惠. 钛合金表面的抗氧化涂层[J]. 稀有金属快报, 2003, 22(11): 15-16.

ZHOU Hui. Anti-oxideant coat on titanium alloy surface [J]. Rare Metals Letters, 2003, 22(11): 15-16.

[6] 李俊刚, 吕迎, 金云学. 加热温度对纯钛氧化增重及表面形貌的影响[J]. 热处理技术与装备, 2007, 28(5): 31-32.

LI Jun-gang, L? Ying, JIN Yun-xue. Effec of heating temperature on oxidation weight gain and surface morphology of pure titanium [J]. Technology and Equipment for Heat Tratment, 2007, 28(5): 31-32.

(编辑 刘华森)

通信作者:张庆云; 电话: 010-85701055; E-mail: zhangqingyun990904@163.com