文章编号:1004-0609(2014)04-1020-08

力作用方式对定向CuAl合金马氏体相变的影响

刘锦平1, 2,杨 斌1 ,王智祥1,罗 欣2,蒋黎明2,黄永发2

(1. 江西理工大学 材料科学与工程学院,赣州 341000;

2. 江西铜业集团公司,贵溪 335424)

摘 要:采用真空熔炼、氩气保护下拉式连续定向凝固方法制备不同取向马氏体Cu-12%Al(质量分数)合金线材。通过测试线坯拉伸和压缩力学性能,研究了力的作用方式对定向CuAl合金马氏体相变和力学性能的影响,并分析变形前后线坯的物相。结果表明:马氏体母相取向为[001]的线坯拉伸变形和压缩变形真应变分别为24.4%和14.7%,相应断口表现为韧性断裂和解理断裂;马氏体母相取向为[110]的线坯拉伸变形和压缩变形真应变分别为0.09和0.809,相应断口表现为准解理断裂和韧性断裂。取向为[001]线坯拉伸变形或取向为[110]线坯压缩变形均会发生由 马氏体转变为

马氏体转变为 马氏体,转变机制为Bain转变;取向为[110]线坯拉伸变形或取向为[001]线坯压缩变形均会发生由

马氏体,转变机制为Bain转变;取向为[110]线坯拉伸变形或取向为[001]线坯压缩变形均会发生由 马氏体转变为

马氏体转变为 马氏体。取向为[110]线坯压缩变形时会发生单滑移或者双滑移塑性变形,具有较好的塑性变形能力。

马氏体。取向为[110]线坯压缩变形时会发生单滑移或者双滑移塑性变形,具有较好的塑性变形能力。

关键词:Cu-12%Al合金;连续定向凝固;马氏体相变;拉伸;压缩

中图分类号:TG142.41 文献标志码:A

Effect of force mode on martensite phase transformation of directional CuAl alloy

LIU Jin-ping1, 2, YANG Bin1, WANG Zhi-xiang1, LUO Xin2, JIANG Li-ming2, HUANG Yong-fa2

(1. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000 China;

2. Jiangxi Copper Corporation, Guixi 335424 China)

Abstract: Different orientation martensite wires, Cu-12%Al (mass fraction), were prepared by vacuum melting and argon-shield vertical continuous directional solidification process. The mechanical properties were tested by tension and compression for directional CuAl alloy, the effects of force mode on the martensite and mechanical properties were investigated, and its phase before and after deformation were analyzed. The results show that, for [001] martensite parent phases orientation wires, the tensile and compression strains separately are 24.4% and 14.7%, corresponding fractures with ductile feature and cleavage feature. And for [110] orientation wires, the tensile and compression strains separately are 0.09 and 0.809, corresponding fractures with quasi-cleavage feature and ductile feature. For [001] orientation wires tension or [011] orientation wires compression, the martensite transforms to martensite

transforms to martensite  by Bain transformation mechanism, and for [001] orientation wires compression and [011] orientation wires tension, the martensite

by Bain transformation mechanism, and for [001] orientation wires compression and [011] orientation wires tension, the martensite transforms to martensite

transforms to martensite  . [110] orientation wires show good plasticity due to single slip and double slips during compression deformation.

. [110] orientation wires show good plasticity due to single slip and double slips during compression deformation.

Key words: Cu-12%Al alloy; continuous directional solidification; martensite phase transformation; tension; compression

应力诱发马氏体相变是形状记忆合金的重要特性之一[1-4]。马氏体之间的逐级相变表现为以一种马氏体转变为另一种马氏体,它们具有同一基面和长周期层状堆垛的结构特征,只是堆垛顺序不同[5-6]。在应力作用下, 马氏体的晶体结构会发生改变,由

马氏体的晶体结构会发生改变,由 马氏体转变为

马氏体转变为 马氏体或

马氏体或 马氏体,应力诱发马氏体相变取决于马氏体的母相取向[7]。

马氏体,应力诱发马氏体相变取决于马氏体的母相取向[7]。

TAS等[8]研究Cu-11.7%Al 合金拉伸变形过程中 马氏体相变,发现马氏体的母相取向与马氏体相变及其塑性变形能力存在较密切的关系。马氏体相变具有固态无扩散特点,相变时主要沿着原子密排面和密排方向进行切变[9-10]。同时,马氏体相变过程中晶体点阵的改变会导致形状和体积发生变化,而且不同的应力状态也会导致晶格和体积发生相应的改变[11-14]。因此,力的作用方式对马氏体相变具有重要影响。

马氏体相变,发现马氏体的母相取向与马氏体相变及其塑性变形能力存在较密切的关系。马氏体相变具有固态无扩散特点,相变时主要沿着原子密排面和密排方向进行切变[9-10]。同时,马氏体相变过程中晶体点阵的改变会导致形状和体积发生变化,而且不同的应力状态也会导致晶格和体积发生相应的改变[11-14]。因此,力的作用方式对马氏体相变具有重要影响。

本文作者拟采用连续定向凝固技术制备具有一定晶体学取向的线坯,并对其进行拉伸和压缩两种变形方式。通过分析马氏体母相取向和力的作用方式与马氏体相变和塑性变形能力之间的关系,为充分发挥含马氏体组织金属材料的使用性能提供理论依据。

1 实验

实验选用纯度为99.99%的纯Al和99.95%的纯Cu按质量比12:88进行熔炼。采用自制高真空熔炼氩气保护连续定向凝固实验设备制备线材[15],其工艺参数分别为:结晶器长度20 mm,加热温度1150 ℃,拉坯速度40 mm/min(工艺1);结晶器长度30 mm,加热温度1150 ℃,拉坯速度30 mm/min(工艺2)。具体制备过程参见文献[16]。制备的线材直径为6 mm。对不同工艺所制备的线材分别进行物相分析、力学性能测试及断口分析。采用日本理学D/max-RB 12 kW旋转阳极X射线衍射(XRD)仪(Cu Kα)对线材横截面进行物相分析,工作电压为40 kV,工作电流为 150 mA;在MTS810万能试验机上进行准静态拉伸和压缩试验,拉伸试样按照GB/T 228—2002进行加工,标距为25 mm,夹头移动速度为0.02 mm/s;压缩试样尺寸为d 6 mm×9 mm,试样两端垫石墨纸,压头移动速度为0.02 mm/s。使用电火花线切割方法将压缩变形后的试样沿纵截面中心轴面剖开,样品经过机械抛光和浸蚀后,采用Nikon Eclipse LV150金相显微镜(OM)进行组织观察,浸蚀剂组成为5 g FeCl3 + 10 mL HCl + 100 mL H2O;应用CAMBRIDGE S-360扫描电子显微镜(SEM)观察拉伸和压缩试样的断口形貌。

2 结果及分析

2.1 线坯取向分析

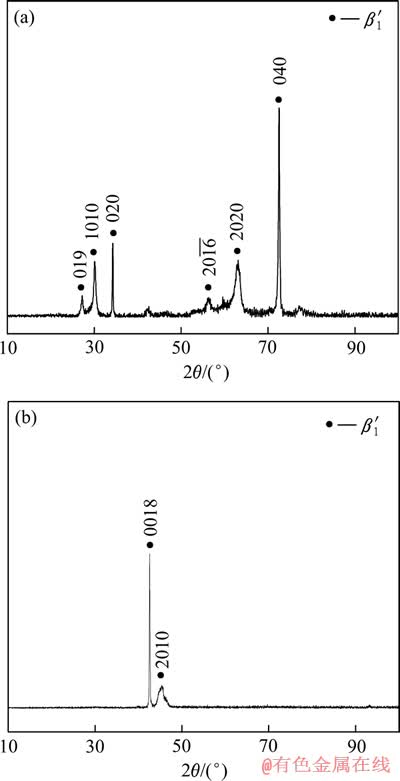

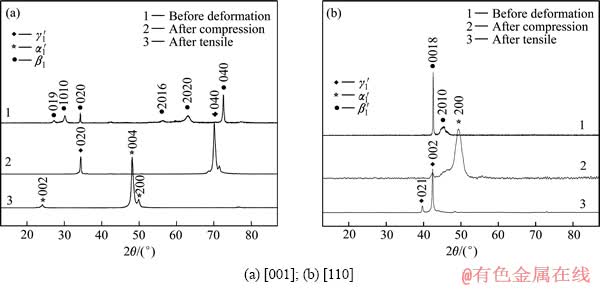

图1所示为工艺1和工艺2连续定向凝固线坯横截面的XRD谱。由图1(a)可知,工艺1所制备线材含单一 马氏体相,其衍射面分别为(019)、(1010)、(020)、(

马氏体相,其衍射面分别为(019)、(1010)、(020)、( )、(2020) 和(040)。其中两个最强衍射峰为(040)和(020),对应的马氏体母相晶面为(001);由图1(b)可知,工艺2所制备线材也为单一的

)、(2020) 和(040)。其中两个最强衍射峰为(040)和(020),对应的马氏体母相晶面为(001);由图1(b)可知,工艺2所制备线材也为单一的 马氏体相,其衍射面为(0018)和(2010),且以(0018) 晶面为主,其对应的马氏体母相晶面为(110)。

马氏体相,其衍射面为(0018)和(2010),且以(0018) 晶面为主,其对应的马氏体母相晶面为(110)。

图1 采用工艺1和2所制备线坯横断面的XRD谱

Fig. 1 XRD patterns of cross section of wires fabricated by processes 1(a) and 2(b)

2.2 拉伸和压缩力学性能

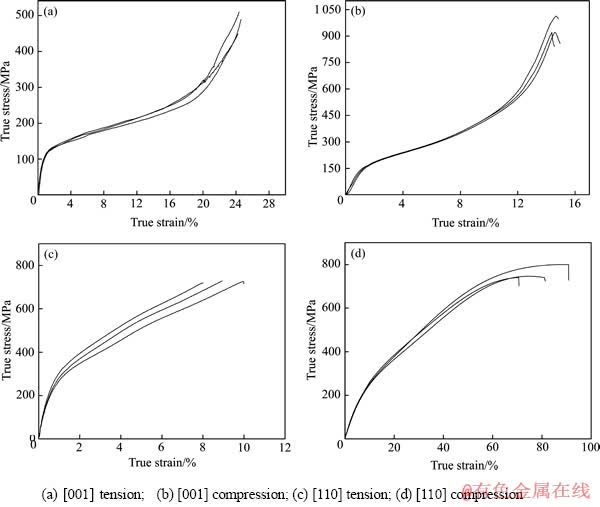

图2所示为马氏体母相取向分别为[001]和[110]的线材单向拉伸和压缩真应力—真应变曲线。由图2可知,[001]取向线材拉伸真应力—真应变曲线经弹性变形后,随着应变增加,应力增加较缓慢,存在明显的应力—应变曲线平台,平均真应变值为24.4%(见表1);[001]取向线材压缩真应力—真应变曲线与拉伸变形相似,但压缩真应变值较小,平均真应变值为14.7%;[110]取向线材拉伸真应力—真应变曲线较陡峭,应变硬化速率较大。拉伸变形的真应变值较低,平均真应变值为9.0%;与拉伸变形相比,[110]取向线材压缩变形所能获得的真应变值较高,平均真应变值为80.9%。而且,真应变位于20%~50%范围内可见真应力—真应变曲线呈线性上升。由此可知,[001]取向拉伸变形和[110]取向压缩变形具有较大的应变值,其中[110]取向的压缩变形应变值最大。

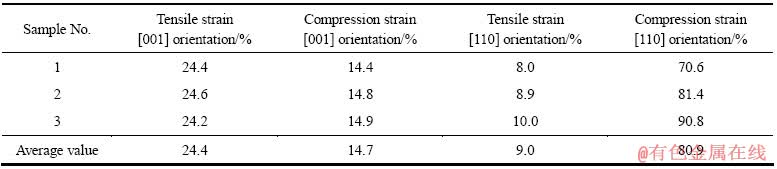

图3所示为[001]和[110]取向线材的拉伸和压缩断口形貌。由图3可知,[001] 取向线材拉伸断口存在较深且密集的韧窝,其断裂类型为韧性断裂;[001]取向线材压缩断口未见韧窝,可见较为明显的解理阶,表现为解理断裂;[110]取向线材拉伸断口上存在少量韧窝和解理阶,其断裂类型为准解理断裂;[110]取向线材压缩断口存在较密集的韧窝,表现为韧性断裂。

图2 不同取向线坯单向拉伸和压缩的真应力—真应变曲线

Fig. 2 True stress—true strain curves of uniaxial tension or compression for different grain orientation wires

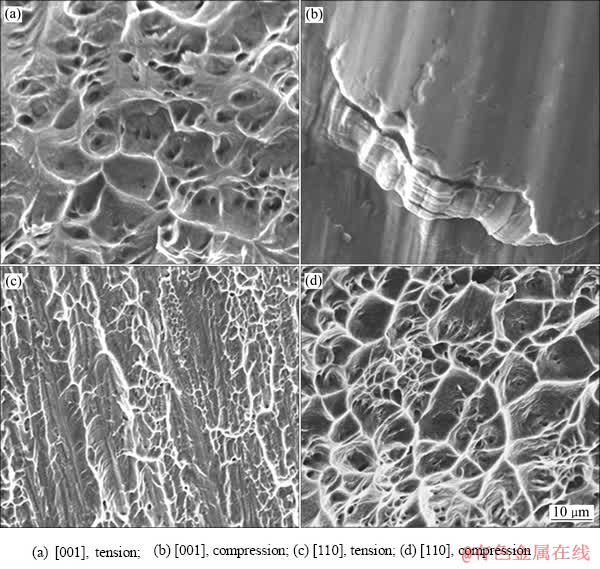

表1 [001]和[110]取向线材拉伸和压缩真应变

Table 1 Tensile and compression true strain of [001] and [110] wires

2.2 拉伸和压缩性能差异分析

图4所示分别为[001]和[110]取向线材拉伸或压缩变形前后的XRD谱。由图4(a)可知,[001]取向线材的 马氏体经拉伸变形转变为

马氏体经拉伸变形转变为 马氏体,而压缩变形后则转变为

马氏体,而压缩变形后则转变为 马氏体。由图4(b)可知,[110]取向线材的

马氏体。由图4(b)可知,[110]取向线材的 马氏体经拉伸变形转变为

马氏体经拉伸变形转变为 马氏体,而压缩变形后则转变为

马氏体,而压缩变形后则转变为 马氏体。由此可知,[001]取向线材拉伸变形和[110]取向线材压缩变形时均会发生

马氏体。由此可知,[001]取向线材拉伸变形和[110]取向线材压缩变形时均会发生 马氏体转变为

马氏体转变为 马氏体,呈现较好的塑性变形能力;[001]取向线材压缩变形和[110]取向线材拉伸变形时均会发生

马氏体,呈现较好的塑性变形能力;[001]取向线材压缩变形和[110]取向线材拉伸变形时均会发生 马氏体转变为

马氏体转变为 马氏体,塑性变形能力较差。

马氏体,塑性变形能力较差。

图3 不同取向线坯试样拉伸和压缩断口微观形貌

Fig. 3 Fracture micromorphologies of uniaxial tension or compression for different grain orientation wires

图4 不同取向线坯拉伸和压缩变形前后线坯XRD谱

Fig. 4 XRD patterns of different grain orientation wires before and after deformation

3 讨论

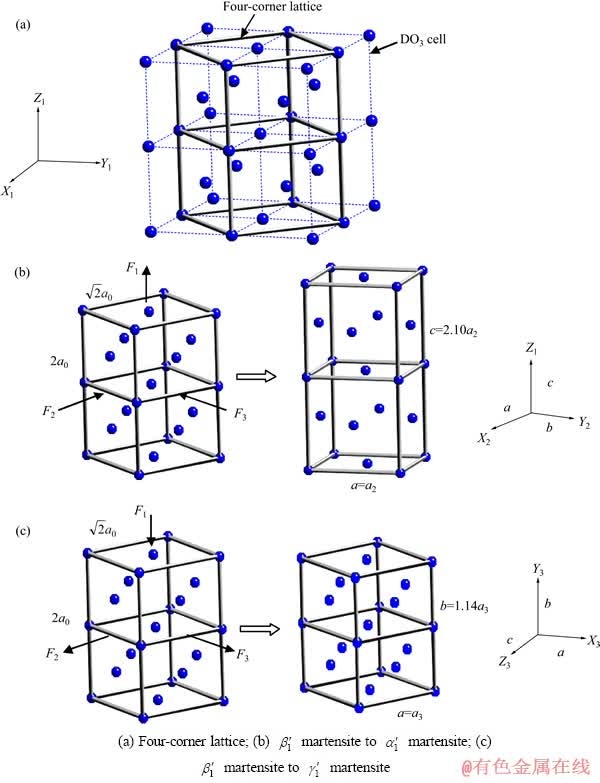

图5 不同马氏体相互转变受力分析

Fig. 5 Force analysis of different martensite phase transformation

图5所示为在不同的力作用方式下马氏体母相(DO3)与 马氏体和

马氏体和 马氏体之间转变示意图。

马氏体之间转变示意图。 马氏体晶体结构为DO22,晶格常数为a=b=3.59

马氏体晶体结构为DO22,晶格常数为a=b=3.59  ,c= 7.55

,c= 7.55  ,

, = 90°,c/a=2.10。

= 90°,c/a=2.10。 马氏体晶体结构为2H,晶格常数为a=4.54

马氏体晶体结构为2H,晶格常数为a=4.54  ,b=5.16

,b=5.16  ,c=4.21

,c=4.21  ,

, = 90°,a和c值较接近,而与b值相差较大,且b/a=1.14[7-8]。图5(a)所示为

= 90°,a和c值较接近,而与b值相差较大,且b/a=1.14[7-8]。图5(a)所示为 马氏体的母相DO3单胞,其包含有8个体心立方点阵,边长为a0。从DO3单胞中取出四角点阵,其晶格常数a=b=

马氏体的母相DO3单胞,其包含有8个体心立方点阵,边长为a0。从DO3单胞中取出四角点阵,其晶格常数a=b= ,c=2a0,轴比c/a=

,c=2a0,轴比c/a= 。将其沿c轴均匀拉长,或垂直于c轴的另外两个轴均匀压缩,便可将马氏体的晶轴调整为c/a=2.10,即为

。将其沿c轴均匀拉长,或垂直于c轴的另外两个轴均匀压缩,便可将马氏体的晶轴调整为c/a=2.10,即为 马氏体晶体点阵,如图5(b)所示。对应的晶体转变关系为 (110)DO3//(100)DO22、(

马氏体晶体点阵,如图5(b)所示。对应的晶体转变关系为 (110)DO3//(100)DO22、( )DO3//(010)DO22和(001)DO3//(001)DO22。此即类似于高碳钢面心立方点阵转变成体心立方点阵的Bain转变机制[5]。由此可知,沿[001]方向拉伸或[110]压缩有利于

)DO3//(010)DO22和(001)DO3//(001)DO22。此即类似于高碳钢面心立方点阵转变成体心立方点阵的Bain转变机制[5]。由此可知,沿[001]方向拉伸或[110]压缩有利于 马氏体以Bain机制进行转变,

马氏体以Bain机制进行转变, 马氏体的母相(001)面经过拉伸变形后变为

马氏体的母相(001)面经过拉伸变形后变为 马氏体的(001)面,即(001) DO3//(001) DO22(见图4(a)中(004)面),母相(110)面经过压缩变形后变为

马氏体的(001)面,即(001) DO3//(001) DO22(见图4(a)中(004)面),母相(110)面经过压缩变形后变为 马氏体的(100)面,即 (110)DO3//(100)DO22(见图4(b)中(200)面)。相反,沿

马氏体的(100)面,即 (110)DO3//(100)DO22(见图4(b)中(200)面)。相反,沿 马氏体母相单胞c轴均匀压缩,或垂直于c轴的另外两个轴均匀拉长,并对坐标轴进行相应转换,即可将马氏体的晶轴调整为b/a=1.14,即为

马氏体母相单胞c轴均匀压缩,或垂直于c轴的另外两个轴均匀拉长,并对坐标轴进行相应转换,即可将马氏体的晶轴调整为b/a=1.14,即为 马氏体晶体结构,如图5(c)所示。对应的晶体转变关系为(110)DO3// (001)2H、(

马氏体晶体结构,如图5(c)所示。对应的晶体转变关系为(110)DO3// (001)2H、( )DO3//(100)2H和(001)DO3//(010)2H。由此可知,沿[001]方向压缩或[110]方向拉伸有利于

)DO3//(100)2H和(001)DO3//(010)2H。由此可知,沿[001]方向压缩或[110]方向拉伸有利于 马氏体转变为

马氏体转变为 马氏体。

马氏体。 马氏体的母相(001)面压缩变形后变为

马氏体的母相(001)面压缩变形后变为 马氏体的(010)面,即(001)DO3//(010)2H(见图4(a)中(020)和(040)面),母相(110)面经过拉伸变形后变为

马氏体的(010)面,即(001)DO3//(010)2H(见图4(a)中(020)和(040)面),母相(110)面经过拉伸变形后变为 马氏体的(001)面,即(110)DO3// (001)2H(见图4(b)中(002)面)。由于拉伸或压缩变形时,

马氏体的(001)面,即(110)DO3// (001)2H(见图4(b)中(002)面)。由于拉伸或压缩变形时, 马氏体会转变为

马氏体会转变为 马氏体或

马氏体或 马氏体,而且

马氏体,而且 马氏体和

马氏体和 马氏体的晶体结构差异较大。与

马氏体的晶体结构差异较大。与 马氏体相比,

马氏体相比, 马氏体的对称性较高,滑移系多,具有较好的塑性变形能力,故[001]取向的拉伸变形和[110]取向压缩变形的应变值均较大(见表1),断口表现为韧性断裂(见图3),[001]取向的压缩变形和[110]取向拉伸变形的应变值较小,断口含有脆性断裂特征。对不同晶体取向线坯拉伸和压缩断口的宏观形貌(见图6)进一步分析可知,断裂面与力作用方向的夹角均约为45°,皆表现为剪切断裂。由于[001]取向拉伸变形和[110]取向压缩变形的微观形貌含有大量韧窝(见图3(a)和(d)),故其断裂机理均表现为微孔聚合型剪切断裂;[001]取向的压缩变形微观形貌可见较明显的光滑解理阶(见图3(b)),断裂机理表现为纯剪切断裂;[110]取向拉伸变形微观形貌含有解理阶和韧窝(见图3(c)),断裂机理表现为混合型剪切断裂。

马氏体的对称性较高,滑移系多,具有较好的塑性变形能力,故[001]取向的拉伸变形和[110]取向压缩变形的应变值均较大(见表1),断口表现为韧性断裂(见图3),[001]取向的压缩变形和[110]取向拉伸变形的应变值较小,断口含有脆性断裂特征。对不同晶体取向线坯拉伸和压缩断口的宏观形貌(见图6)进一步分析可知,断裂面与力作用方向的夹角均约为45°,皆表现为剪切断裂。由于[001]取向拉伸变形和[110]取向压缩变形的微观形貌含有大量韧窝(见图3(a)和(d)),故其断裂机理均表现为微孔聚合型剪切断裂;[001]取向的压缩变形微观形貌可见较明显的光滑解理阶(见图3(b)),断裂机理表现为纯剪切断裂;[110]取向拉伸变形微观形貌含有解理阶和韧窝(见图3(c)),断裂机理表现为混合型剪切断裂。

另外,材料发生塑性变形的难易程度也与不同的加载方式(也即应力状态)密切相关。根据应力状态软性系数 的定义[17]:

的定义[17]:

(1)

(1)

式中: 、

、 、

、 分别为3 个主应力,且

分别为3 个主应力,且 >

>  >

> ;tmax 是按最大切应力理论计算的最大切应力;Smax则是按最大正应变理论定出的最大正应力。

;tmax 是按最大切应力理论计算的最大切应力;Smax则是按最大正应变理论定出的最大正应力。

显然,对于单向拉伸载荷, =

= ,

, =

= = 0,故

= 0,故 =0.5;而对于单向压缩载荷,

=0.5;而对于单向压缩载荷, =

= =0,

=0, =

= ,故

,故 =2,明显高于单向拉伸载荷,也即在单向压缩载荷作用下,最大切应力与正应力的比值较单向拉伸情况大,应力状态软,金属易产生塑性变形。因此,虽然

=2,明显高于单向拉伸载荷,也即在单向压缩载荷作用下,最大切应力与正应力的比值较单向拉伸情况大,应力状态软,金属易产生塑性变形。因此,虽然 马氏体母相的[001]取向拉伸变形和[110]取向压缩变形都发生由

马氏体母相的[001]取向拉伸变形和[110]取向压缩变形都发生由 马氏体转变为

马氏体转变为 马氏体,但由于在压缩变形时易于引起某些滑移系的开动而产生滑移变形,因而,[110]取向压缩变形具有更大的应变值。图7所示为[110]取向线坯压缩真应变分别为15%、30%、45%和60%的组织形貌。由图7(a)可知,当真应变值为15%时,试样由黄色变成了粉红色,颜色变化是马氏体发生了相变的特征之一[18],发生了由

马氏体,但由于在压缩变形时易于引起某些滑移系的开动而产生滑移变形,因而,[110]取向压缩变形具有更大的应变值。图7所示为[110]取向线坯压缩真应变分别为15%、30%、45%和60%的组织形貌。由图7(a)可知,当真应变值为15%时,试样由黄色变成了粉红色,颜色变化是马氏体发生了相变的特征之一[18],发生了由 马氏体转变为

马氏体转变为 马氏体的相变。由图7(b)可知,当真应变为30%时,试样存在以单滑移为主的不连续变形带,如图中A处所示。由图7(c)可知,当真应变为45%时,单滑移更为明显,而且,滑移线在马氏体间呈连续变形带延伸,如图中B处所示。由图7(d)可知,当真应变为60%时,滑移线较密集,并存在大量的双滑移(图中C处),这说明马氏体进行了剧烈滑移变形。由此可知,马氏体母相取向[110]线坯在压缩变形时,随着真应变值增加,首先发生由

马氏体的相变。由图7(b)可知,当真应变为30%时,试样存在以单滑移为主的不连续变形带,如图中A处所示。由图7(c)可知,当真应变为45%时,单滑移更为明显,而且,滑移线在马氏体间呈连续变形带延伸,如图中B处所示。由图7(d)可知,当真应变为60%时,滑移线较密集,并存在大量的双滑移(图中C处),这说明马氏体进行了剧烈滑移变形。由此可知,马氏体母相取向[110]线坯在压缩变形时,随着真应变值增加,首先发生由 马氏体转变为

马氏体转变为 马氏体的相变;当真应变值大于20%时,主要表现为单滑移变形方式,真应力—真应变曲线出现线性硬化阶段(见图2);随着变形量的增加,马氏体基体上可见较明显的双滑移变形特征。

马氏体的相变;当真应变值大于20%时,主要表现为单滑移变形方式,真应力—真应变曲线出现线性硬化阶段(见图2);随着变形量的增加,马氏体基体上可见较明显的双滑移变形特征。

图6 不同取向线坯试样拉伸和压缩断口宏观形貌

Fig. 6 Fracture macromorphologies of uniaxial tension or compression for different grain orientation wires

图7 [110]取向线坯不同压缩变形量的微观组织

Fig. 7 Microstructures of [110] crystal orientation of different compression deformation quantity

4 结论

1) 连续定向凝固工艺参数为结晶器长度20 mm,加热温度1150 ℃,拉坯速度40 mm/min所制备的线材为单一的 马氏体相,其取向主要表现为[0018],相应的母相取向为[110];结晶器长度30 mm,加热温度1150 ℃,拉坯速度30 mm/min所制备的线材也为单一的

马氏体相,其取向主要表现为[0018],相应的母相取向为[110];结晶器长度30 mm,加热温度1150 ℃,拉坯速度30 mm/min所制备的线材也为单一的 马氏体相,其取向主要表现为[020]和[040],相应的母相取向为[001]。

马氏体相,其取向主要表现为[020]和[040],相应的母相取向为[001]。

2) 母相取向为[001]线坯拉伸变形时真应变为24.4%,断口表现为韧性断裂,断裂机理为微孔聚合型剪切断裂;压缩变形时真应变值为14.7%,断口表现为解理断裂,断裂机理为纯剪切断裂;母相取向为[110]线坯拉伸变形时真应变为9.0%,断口表现为准解理断裂,断裂机理为混合型剪切断裂,压缩变形时真应变值可达80.9%,断口表现为韧性断裂,断裂机理为微孔聚合型剪切断裂。

3) 沿母相[001]方向拉伸或沿[110]方向压缩会发生由 马氏体转变为

马氏体转变为 马氏体,其转变机制为Bain转变。

马氏体,其转变机制为Bain转变。

4) 母相取向为[110]线坯压缩变形时会发生单滑移或者双滑移塑性变形,具有较好的塑性变形能力。

REFERENCES

[1] PENG C, WANG X Y, HUO Y Z. Characteristics of stress-induced transformation and microstructure evolution in Cu-based SMA[J]. Acta Mechanica Solida Sinica, 2008, 21(1): 1-8.

[2] 陈 威, 孙巧艳, 肖 林, 佘文博, 孙 军, 葛 鹏. 应变速率对β固溶Ti-10V-2Fe-3Al合金应力诱发马氏体相变的影响[J]. 中国有色金属学报, 2010, 20(11): 2124-2129.

CHEN Wei, SUN Qiao-yan, XIAO Lin, SHE Wen-bo, SUN Jun, GE Peng. Influence of strain rate on stress induced martensitic transformation in β solution treated Ti-10V-2Fe-3Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2124-2129.

[3] GRACZYKOWSKI B, MIELCAREK S, BRECZEWSKI T. Martensitic phase transition in Cu-14%Al-4%Ni shape memory alloys studied by Brillouin light scattering[J]. Smart Materials and Structures, 2013, 22(8): 1-10.

[4] 欧阳德来, 鲁世强, 崔 霞, 李 鑫, 黄 旭. TB6钛合金热变形诱导马氏体转变[J]. 中国有色金属学报, 2010, 20(12): 2307-2312.

OUYANG De-lai, LU Shi-qiang, CUI Xia, LI Xin, HUANG Xu. Transformation of deformation induced martensite in TB6 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2307-2312.

[5] 杨 杰, 吴月华. 形状记忆合金及其应用[M]. 合肥: 中国科学技术大学出版社, 1993.

YANG Jie, WU Yue-hua. The shape memory alloy and its application[M]. Hefei: University of Science and Technology of China Press, 1993.

[6] KIREEVA I V, CHUMLYAKOV Y I, KIRILLOV V A, KARAMAN I, CESARI E. Orientation and temperature dependence of superelasticity caused by reversible γ-α′ martensitic transformations in FeNiCoAlTa single crystals[J]. Technical Physics Letters, 2011, 37(5): 487-590.

[7] TAS H, DELAEY L, DERUYTTERE A. Stress-induced phase transformation and the mechanical properties of β′1 copper- aluminum martensite[J]. Z Metallkde, 1973, 64: 855-861.

[8] TAS H, DELAEY L, DERUYTTERE A. Stress-induced phase transformation and the shape memory effect in β′1 Cu-Al martensite[J]. Scripta Metallurgica, 1971, 5: 1117-1124.

[9] CAYRON C, BARCELO F, CARLAN Y D. The mechanisms of the fcc-bcc martensitic transformation revealed by pole figures[J]. Acta Materialia, 2010, 58(4): 1395-1402.

[10] PUSHIN V G, KURANOVA N N, MARCHENKOVA E B, BELOSLUDTSEVA E S. High-temperature shape memory effect and the B2-L1 thermoelastic martensitic transformation in Ni-Mn intermetallics[J]. Technical Physics, 2013, 58(6): 878-887.

[11] LU Y, HUTCHINSON B, MOLODOV D A, GOTTSTEIN G. Effect of deformation and annealing on the formation and reversion of ε martensite in an Fe-Mn-C alloy[J]. Acta Materialia, 2010, 58(8): 3079-3090.

[12] MESZAROS I, PROHASZKA J. Magnetic investigation of the effect of α′ martensite on the properties of austenitic stainless steel[J]. Journal of Materials Processing Technology, 2005, 161(1/2): 162-168.

[13] SAHIN Y, ERDOGAN M, CERAH M. Effect of martensite volume fraction and tempering time on abrasive wear of ferritic ductile iron with dual matrix[J]. Wear, 2008, 265(1/2): 196-202.

[14] SHIBATA A, YONEZAWA H, YABUUCHI K, MORITO S. Relation between martensite morphology and volume change accompanying fcc to bcc martensitic transformation in Fe-Ni-Co alloys[J]. Materials Science and Engineering A, 2006, 438/440: 241-245.

[15] 季灯平, 刘雪峰, 谢建新, 余均武, 李卫河, 荣鸣雷. Cu-12%Al铝青铜线材的连续定向凝固制备[J]. 金属学报, 2006, 42(12): 1243-1247.

JI Deng-ping, LIU Xue-feng, XIE Jian-xin, YU Jun-wu, LI Wei-he, RONG Ming-lei. Preparation of Cu-12%Al Al bronze wires by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2006, 42(12): 336-341.

[16] 季灯平. 铝青铜线材连续定向凝固制备工艺及其性能研究[D]. 北京: 北京科技大学, 2006: 27-28.

JI Deng-ping. Research on preparation and properties of aluminum bronze wires by continuous unidirectional solidification[D]. Beijing: University of Science and Technology Beijing, 2006: 27-28.

[17] 束德林. 金属力学性能[M]. 北京: 机械工业出版社, 1995.

SHU De-lin. Mechanic properties of metals[M]. Beijing: China Machine Press, 1995.

[18] 刘锦平, 刘雪峰, 黄海友, 谢建新. Cu-12%Al合金线材的马氏体结构及其对力学性能的影响[J]. 中国有色金属学报, 2011, 21(5): 1052-1059.

LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin. Martensite structure of Cu-12%Al alloy and its effect on mechanical properties[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1052-1059.

(编辑 李艳红)

基金项目:江西省教育厅项目(GJJ13395);国家自然科学基金资助项目(50974063)

收稿日期:2013-08-06;修订日期:2014-01-14

通信作者:刘锦平,讲师,博士;电话:0797-8312191;E-mail: ljp5988@163.com