铝合金作为阴极在锌电积过程中的电化学行为

来源期刊:稀有金属2017年第11期

论文作者:栗韬 黄惠 郭忠诚

文章页码:1188 - 1195

关键词:铝合金;沉积锌;阴极;析出相;腐蚀;

摘 要:选取商业纯铝、防锈铝、锻铝和超硬铝作为锌电积阴极,在ZnSO4-H2SO4体系中通过电化学测试及中试试验研究4种阴极的电化学行为,同时利用扫描电镜(SEM)观察铝合金上电积锌初期形核,X射线衍射(XRD)分析沉积锌结晶取向。研究结果表明:500 A·m-2电流密度下铝及其合金的析出电位(E)和交换电流密度(i0)分别为:E纯铝=-1.541 V,i0=6.33×10-11A·cm-2;E防锈铝=-1.545 V,i0=7.74×10-8A·cm-2;E锻铝=-1.55 V,i0=1.01×10-7A·cm-2;E超硬铝=-1.496 V,i0=6.07×10-3A·cm-2。合金元素的添加会增加初期形核位置、促进成核速率;形核速率的提高,在一定程度上抑制了卤族元素对阴极的腐蚀;长时间沉积后,锌片结晶取向没有发生变化。锻铝和超硬铝易发生烧板和鼓泡,电流效率低,分别只有79.16%和84.54%;纯铝电流效率达到88.04%,且沉积锌平整、光滑,但阴极板容易被卤族元素腐蚀;防锈铝沉积锌质量与纯铝相差不大,电流效率为86.88%,但对卤族元素腐蚀抑制作用明显。

网络首发时间: 2016-07-07 16:14

稀有金属 2017,41(11),1188-1195 DOI:10.13373/j.cnki.cjrm.xy16010602

栗韬 黄惠 郭忠诚

昆明理工大学冶金与能源工程学院

昆明理工恒达科技股份有限公司

选取商业纯铝、防锈铝、锻铝和超硬铝作为锌电积阴极, 在ZnSO4-H2SO4体系中通过电化学测试及中试试验研究4种阴极的电化学行为, 同时利用扫描电镜 (SEM) 观察铝合金上电积锌初期形核, X射线衍射 (XRD) 分析沉积锌结晶取向。研究结果表明:500 A·m-2电流密度下铝及其合金的析出电位 (E) 和交换电流密度 (i0) 分别为:E纯铝=-1.541 V, i0=6.33×10-11A·cm-2;E防锈铝=-1.545 V, i0=7.74×10-8A·cm-2;E锻铝=-1.55 V, i0=1.01×10-7A·cm-2;E超硬铝=-1.496 V, i0=6.07×10-3A·cm-2。合金元素的添加会增加初期形核位置、促进成核速率;形核速率的提高, 在一定程度上抑制了卤族元素对阴极的腐蚀;长时间沉积后, 锌片结晶取向没有发生变化。锻铝和超硬铝易发生烧板和鼓泡, 电流效率低, 分别只有79.16%和84.54%;纯铝电流效率达到88.04%, 且沉积锌平整、光滑, 但阴极板容易被卤族元素腐蚀;防锈铝沉积锌质量与纯铝相差不大, 电流效率为86.88%, 但对卤族元素腐蚀抑制作用明显。

中图分类号: TF813

作者简介:栗韬 (1991-) , 男, 山西长治人, 硕士研究生, 研究方向:冶金电极材料;E-mail:li_tao_good_good@126.com;;黄惠, 副教授;电话:13608816122;E-mail:huihuanghan@163.com;

收稿日期:2016-01-06

基金:国家自然科学基金项目 (51504111);云南省自然科学基金项目 (20113FA012和20113FB022) 资助;

Li Tao Huang hui Guo Zhongcheng

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology

Kunming Hendera Science and Technology Co.Ltd.

Abstract:

The characteristics of commercial pure aluminum, antirust aluminum, forging aluminum alloy and super hard aluminum alloy as the cathode were studied systematically using scanning electron microscope ( SEM) , X-ray energy dispersive spectrometry ( XEDS) , back scattered electrons ( BSE) and electrochemical test. The results showed that under industry current density of 500 A·m-2, the deposition potential ( E) and exchange current density ( i0) of commercial pure aluminum, antirust aluminum, forging aluminum alloy and super hard aluminum alloy were-1. 541 V, 6. 33 × 10-11A·cm-2;-1. 545 V, 7. 74 × 10-8A·cm-2;-1. 55 V, 1. 01 × 10-7 A·cm-2;-1. 496 V, 6. 07 × 10-3A·cm-2, respectively. Alloying elements addition could increase the initial nucleation sites and promote the rate of nucleation. The increased nucleation rate inhibited the corrosion of cathode caused by halogen elements to some extent. There was no change in the crystalline of zinc tables after long time deposition. Forging aluminum alloy and super hard aluminum alloy were prone to burning plate and bubbling and the current efficiency was low which were only 84. 54% and 79. 16%, respectively. The current efficiency of the pure aluminum was 88. 04% and zinc deposition was smooth, but the cathode plate was easy to be corroded by halogen elements. The quality of zinc deposition on antirust aluminum was similar to that of pure commercial aluminum.The current efficiency was 86. 88%, but the inhibition of corrosion caused by halogen elements was obvious.

Keyword:

aluminum alloy; zinc deposition; cathode; precipitation phase; corrosion;

Received: 2016-01-06

锌价格低廉、资源丰富被广泛应用于黄铜、电池、镀锌和牺牲阳极等领域[1,2]。目前, 世界上85%的锌是由湿法冶炼提取[3]。纯铝被广泛应用为锌电积过程阴极, 这是由于: (1) 铝表面能够快速生成在酸性溶液中具有良好耐蚀性, 与基体结合牢固的致密氧化层; (2) 沉积锌层的结晶与铝基体氧化膜结构相差大, 两者结合不牢固, 易于剥锌。

电解液中杂质离子和添加剂的影响, 阴极材料与沉积金属之间结合强度及阴极材料电化学性能均是影响电沉积过程的重要因素。然而, 大部分研究主要关注电解液成分对锌沉积的影响[4,5,6,7,8,9,10,11]。这些研究表明微量的杂质元素会对沉积过程产生显著影响, 不仅会改变锌沉积形貌, 而且其中的某些杂质如铁、铜、镍等会与锌共沉积形成微电池, 降低氢析出电位, 使锌反溶, 降低电流效率。关于阴极材料本身对沉积过程、沉积形貌和电流效率影响的相关研究鲜见报道。随着高质量锌精矿越来越匮乏[12], 许多锌电积溶液中Cl-浓度相当高, 甚至高达800~1000 mg·L-1[5]。电解液中F-或Cl-等卤族元素的存在, 会腐蚀阴极铝板, 造成阴极寿命缩短;同时也会使阴极表面粗糙度增大, 锌沉积层与阴极结合度提高, 难于剥离。Gu等[13]研究了铝合金作为锌电积过程阴极时, 其合金的金属间化合物对锌沉积的影响, 研究结果显示合金元素形成的析出相会促进锌在阴极初期形核速率。Mackinnon和Brannen[14]研究了铝合金阴极晶粒大小对锌沉积的影响, 表明铝合金阴极晶粒大小对长时间沉积特性和沉积锌的结晶取向没有影响, 但大晶粒会减少初期形核时形核位置。

本文选用4种不同铝及合金作为锌电积过程的阴极, 即商业纯铝、防锈铝 (Al-Mg) 、锻铝 (AlMg-Si) 和超硬铝 (Al-Zn-Mg-Cu) 。通过扫描电镜 (SEM) 观察锌电积初期形核, X射线衍射 (XRD) 分析沉积锌结晶取向, 电化学测试等方法系统研究4种铝合金作为锌电积阴极的电化学特性, 并通过小样试验考查电流效率, 观察沉积锌情况和阴极腐蚀情况。

1实验

1.1阴极材料和电解液

以商业纯铝 (99.6%) 、防锈铝 (Al-Mg) 、锻铝 (Al-Mg-Si) 和超硬铝 (Al-Zn-Mg-Cu) 等4种阴极作为研究对象。用于电化学测试和锌初期形核观察的试样均保留1 cm2的工作面, 并通过450#, 1500#, 2000#, 2500#砂纸打磨, 再经过抛光制备为试样。并在酒精和稀盐酸溶液中超声处理后用去离子水冲洗干净, 备用。小样试验和XRD分析试样保留11 cm×6.2 cm, 经除油处理。

电解液由分析纯的Zn SO4·7H2O和H2SO4, HF, HCl及去离子水配成50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150 mg·L-1F-溶液。

1.2电化学测试

一个简单的三电极体系用来测试阴极材料在40℃, 50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150 mg·L-1F-溶液中的阴极极化曲线、循环伏安曲线和恒电流极化曲线。铝合金作为工作电极, 箔片作为辅助电极, Hg/Hg2SO4 (K2SO4, 饱和) 作为参比电极, 本文中所有的电位均是相对参比电极电位 (MSE, mercurous sulfate electrode) 。

阴极极化曲线是在电位从-1~-1.8 V, 扫描速率为1 m V·s-1。

循环伏安曲线是在电位在-0.8~-1.8 V中间, 扫描速率为10 m V·s-1。

恒电流极化曲线是在500 A·m-2电流密度下沉积20 min, 电压稳定后确定能耗大小。

1.3电积锌实验

铝基阴极的恒电流电积是在阴极电流密度为500 A·m-2、沉积温度为40℃、电解液成分为50g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150 mg·L-1F-的条件下进行。阴极和阳极面积比为1.5∶1.0, 极间距为3 cm。电积分为短时间和长时间两种。短时间电积为了观察锌沉积初期在两种不同铝合金上形核位置、形核数量和形貌, 保留1 cm2工作面的阴极试样为工作电极, 分别沉积5, 15 s后取出试样用去离子水清洗、干燥、并在SEM下观察。在11 cm×6.2 cm的工作电极上进行24 h沉积, 一方面用于观察长时间沉积后是否有鼓泡现象, 另一方面通过XRD判断不同成分铝合金对其晶粒结晶取向是否有影响。中试试验时, 通过对溶液中锌离子浓度监测, 在电解液中加入适量的Zn O来确保电解液成分的稳定。电解装置如图1所示, 其优势为电解环境和温度稳定。

2结果与讨论

2.1电化学性能

2.1.1阴极极化曲线

在40℃, 50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150 mg·L-1F-溶液中, 锌在铝合金上沉积的阴极极化曲线如图2所示。由图2可以看出, 不同成分的铝合金对锌沉积过程影响显著。在初始阶段, 4种合金阴极上电流密度基本为零, 表明此时电极上基本没有物质发生还原反应。当电位继续负移时, 防锈铝、锻铝和超硬铝上电流密度逐渐增大, 均出现还原峰 (如图2中放大图) , 其中锻铝和超硬铝还原峰更为明显, 表明在电位负移时锻铝和超硬铝阴极上的还原反应更为强烈, 说明合金元素的添加对锌沉积起去极化作用[13,14], 使其具有更为活跃的电化学性能。由图2可看出商业纯铝和防锈铝两条阴极极化曲线相交于电位-1.578 V, 电流密度为338 A·m-2。当电流密度小于338 A·m-2时, 相同电流密度下防锈铝具有较好的电催化活性, 说明在低电流时, 防锈铝更节能。商业纯铝和超硬铝两条阴极极化曲线相交于电位-1.59 V, 电流密度为1560 A·m-2。当电流密度小于1560 A·m-2时, 相同电流密度下超硬铝具有较好的电催化活性, 说明在低电流时, 超硬铝更节能。而当电流密度大于1560 A·m-2时, 纯铝的电催化活性更好, 更为节能。而商业纯铝和锻铝相交于-1.56 V, 电流密度为26 A·m-2。当电流密度小于交点电流密度时, 相同电流密度下锻铝具有较低的电压, 说明在低电流时, 锻铝更节能。而当电流密度大于交点电流密度时, 纯铝更为节能。目前, 工业生产多为500A·m-2电流密度, 根据图2可知其能耗由高到低顺序为:锻铝、防锈铝、商业纯铝和超硬铝。

图1 电解装置示意图Fig.1 Schematic of electrolysis system used in this work

图2 4种铝合金阴极极化曲线Fig.2 Cathodic polarization curves of four alloys

2.1.2循环伏安曲线

在40℃, 50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150mg·L-1F-溶液中, 锌在铝合金上沉积的循环伏安曲线如图3所示。从图3可以看出, A点为循环伏安曲线起始点, 通过低电流区到达锌开始沉积的C点。电流密度迅速增大到D点, 并反向扫描。然后电流开始降低, 并在B点变为0, 该点之后阴极板上沉积锌开始氧化溶解, 并在E点到达最大的氧化溶解电流。最终返回A点。曲线AB为电压降低的初始阶段, 该段外加电压高于锌溶解电压, 因此该阶段阴极基体上没有锌沉积。曲线BC为锌在阴极上沉积前的活化阶段。CDB区域为锌在阴极沉积的过程, 其中曲线CD对应锌在阴极基体上沉积电位, 而曲线DB对应锌在基体新沉积锌上的沉积电位, 其值通常小于曲线CD。区域ABE为阴极沉积锌氧化溶解及阴极基体氧化过程, 其积分面积为氧化电荷总量。这一结果和已经报道关于循环伏安曲线在锌沉积中的解释[15,16,17,18]一致。

图3 4种铝合金循环伏安曲线Fig.3 Cyclic voltammetry curves of four alloys

另外, 从图3可以看出4种阴极材料的循环伏安曲线形状相似, 均表示为一个不可逆过程。阴极峰是由于锌沉积、氢还原反应或形成氢化相造成的。氧化峰是由于沉积锌的溶解和基体氧化造成的, 由图3可看出4种合金氧化峰积分面积由大到小的顺序为防锈铝、锻铝、商业纯铝和超硬铝。

2.1.3恒电流极化曲线

在40℃, 50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150mg·L-1F-溶液中, 锌在铝合金上沉积的恒电流 (500 A·m-2) 极化曲线如图4所示。从图4可以看出, 在开始阶段均有一个快速充放电的过程, 随后达到一个相对稳定的电位, 由于沉积锌表面不断溶解和沉积, 对表面形貌影响较大, 所以电压有一定程度波动。从图4可看到, 500 A·m-2电流密度下, 400 s时电压相对稳定后4种阴极的析出电位分别为E纯铝=-1.541 V, E防锈铝=-1.545 V, E锻铝=-1.55 V, E超硬铝=-1.496 V。可看出能耗由高到低顺序为:锻铝、防锈铝、商业纯铝和超硬铝。这一结果与阴极极化分析结果一致。

2.2合金成分对初期形核的影响

为获得更多关于锌在4种阴极上沉积的信息, 同时也为充分研究合金成分对锌沉积形貌、初期形核位置以及形核数量、形核速率的影响, 分别对500 A·m-2电流密度下沉积5和15 s的试样进行初期形核观察。

在500 A·m-2电流密度下, 锌在铝及其合金上沉积的SEM如图5所示。从图5可以出, 在锌沉积初期, 锌核在铝及其合金上都是在某些位置优先形成, 但可以看出4种不同阴极形核数量和覆盖面积有很大的差别。商业纯铝 (图5 (a1) ) 和防锈铝 (图5 (b1) ) 上的锌核彼此隔离、零散分布, 同时覆盖面小。而锻铝 (图5 (c1) ) 和超硬铝 (图5 (d1) ) 上的锌核数量较多, 且锌核彼此连接成片, 覆盖面大, 其中超硬铝基本全部覆盖。沉积时间延长至15 s时, 4种阴极上的锌核, 已经在优先形核位置发生聚集, 形成较大的锌团簇。从图5可以清晰的看出锌核在商业纯铝 (图5 (a2) ) 表面的分布及长大情况:只有少量锌团簇, 并彼此隔离。随沉积时间的延长, 锻铝 (图5 (c2) ) 和防锈铝 (图5 (d2) ) 不仅锌核覆盖面积增大, 而且晶核也由较小分散的形态, 逐渐长大聚合。对于防锈铝, 均能从图5中均能看到1处较暗的区域 (图5 (b1) , 图5 (b2) 更为明显) , 且发现一处 (图5 (b1) ) 周围锌核的数量很少, 而另一处 (图5 (b2) ) 则较多。根据能谱分析可知, 这两处均为铝镁合金化合物, 说明在沉积锌条件下, 防锈铝中的析出相并不完全是形核促进点。

图4 4种铝合金恒电流极化曲线Fig.4 Constant current polarization curves of four alloys

图5 4 种铝合金在500 A·m-2电流密度下, 初期形核SEM图Fig.5SEM images of initial zinc nucleation of four alloys at500 A·m-2current density

(a1, b1, b2, c1, d1) 5 s; (a2, c2, d2) 15 s (a1, a2) Commercial pure aluminum; (b1, b2) Antirust aluminum; (c1, c2) Forging aluminum alloy; (d1, d2) Super hard aluminum alloy

综上分析表明, 锌成核数量和速率与铝合金成分密切相关, 铝合金中析出相对形核有促进作用。这一结论与Gu等[13]研究铝合金中析出相对锌沉积的影响, 得出析出相能够促进锌成核的结果一致。

2.3沉积锌XRD分析

4种铝合金上沉积锌的XRD分析图谱如图6所示。由图6可以看出4种阴极上沉积锌的衍射峰的强度均是按以下顺序递减 (101) , (002) , (100) , (102) 。这说明锌在4种阴极上长时间沉积后的锌的结晶取向没有发生改变。

2.4锌沉积动力学

图2为不同材质阴极极化曲线, 过电位η与电流密度i之间存在如式 (1) 关系:

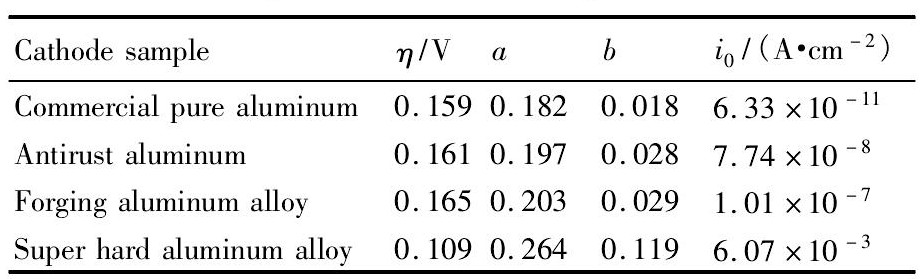

式中a和b为两个常数, a表示电流密度为单位数值 (1 A·cm-2) 时的过电位值, 它的大小和电极材料的性质、电极表面状态、溶液组成及温度等因素有关, 根据a值的大小, 可以比较不同电极体系中进行电子转移步骤的难易程度, b值是一个主要与温度有关的常数。将图2测得的阴极极化曲线转化为lgi-η曲线 (图7) , 用origin8.0对图7中曲线数据进行拟合, 其结果如表1所示 (i0为交换电流密度) 。

交换电流密度表示平衡态下, 氧化态离子和还原态离子在溶液/电极界面的交换速度。由图7和表1可知, 在500 A·m-2电流密度下, 纯铝具有较小的交换电流密度6.33×10-11, 表明锌在纯铝阴极上沉积速率慢、阴极反应可逆性差, 具有较高的电流效率。锌在超硬铝上的过电位为0.109 V, 明显小于在纯铝、防锈铝和锻铝上的过电位, 这可能是由于超硬铝电极中拥有更多的析出相, 使其表面具有更多的活性点可以进行锌沉积。在低电流密度下阴极表面主要发生析氢还原反应, 由a值大小可看出在低电流密度下, 3种合金上更容易进行析氢还原反应。

图6 4种铝合金XRD分析图谱Fig.6 XRD patterns of four alloys

图7 4种铝合金阴极试样lgi-η图Fig.7 lgi-ηof four cathode samples

(1) Fitted line of forging aluminum alloy; (2) Fitted line of antirust aluminum; (3) Fitted line of commercial pure aluminum; (4) Fitted line of super hard aluminum alloy

表1 沉积锌动力学参数Table 1 Kinetic parameters of zinc deposition 下载原图

表1 沉积锌动力学参数Table 1 Kinetic parameters of zinc deposition

2.5电流效率的计算

将11 cm×6.2 cm的阴极板在50 g·L-1Zn2+, 150 g·L-1H2SO4, 500 mg·L-1Cl-和150 mg·L-1F-溶液中进行电沉积5 d, 每24 h剥锌一次, 并通过测试保证溶液成分稳定。计算得到4种阴极的电流效率, 结果如表2所示。

从表2可看出, 纯铝和防锈铝电流效率都较高, 且稳定。超硬铝电流效率高于锻铝, 但是低于纯铝和防锈铝。锻铝的电流效率最低, 且有一定波动。通过观察沉积锌形貌, 纯铝和防锈铝上, 沉积锌平整、光滑, 没有鼓泡或者烧板现象。超硬铝每天均有鼓泡现象, 且会有烧板情况发生。锻铝也有鼓泡发生, 但没有超硬铝鼓泡严重, 锻铝基本每天都会有轻微烧板。经过中试试验可在纯铝上观测到明显的小孔;超硬铝上也有小孔出现, 但没有纯铝明显, 且数量较少;防锈铝和锻铝上则基本没有小孔。说明合金元素的添加, 对卤族元素对阴极板的腐蚀有一定抑制作用。

表2 4种阴极沉积锌电流效率Table 2 Current efficiency of four kinds of cathode 下载原图

表2 4种阴极沉积锌电流效率Table 2 Current efficiency of four kinds of cathode

2.6讨论

铝及其合金表面均具有一层保护性的氧化膜, 通常情况下这层氧化膜会保护金属铝免遭腐蚀。当作为沉积锌阴极时, 致密的氧化膜反而抑制电极电化学活性。铝合金中的合金元素形成大量不均匀分布的析出相, 这些析出相具有高于周围基体的电化学活性和较低的电阻, 即成为活性点, 促进锌在这些位置优先沉积。由图5可看出锻铝和超硬铝合金相同时间内形核数量明显多于纯铝。对锻铝和超硬铝沉积5 s时, 形核处能谱分析均能检测出合金元素 (图8, 9) , 说明锌核与析出相基本呈现一对一的关系。这些析出相破坏了铝合金表面钝化膜的完整性, 使其具有更优良的电化学性能。

纯铝表面致密氧化层上存在的微小缺陷, 破坏了氧化膜的完整性, 使得这些区域具有更高的电化学活性, 更容易优先形核。这就解释了相同时间内, 在纯铝上锌核不仅数量有限, 而且彼此隔离。Mg在Al中的固溶度较大, 防锈铝中金属Mg大部分固溶于Al, 对沉积影响很小。少部分Mg以Mg2Al3化合物存在于防锈铝中, 对沉积锌形核起到一定促进作用。

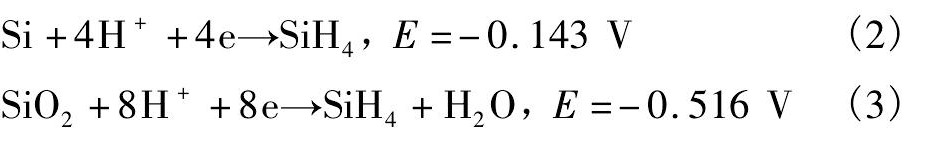

合金元素的加入使得锻铝具有更多形核位置, 但当电流密度大于26 A·m-2时, 锻铝能耗更高。中试试验发现在锻铝上沉积锌的电流效率较低, 且有烧板和鼓泡现象。这是由于锻铝中含有元素Si。硅作为一种半导体元素, 其携带电荷能力要弱于金属元素, 在其上沉积锌实际需要更大的过电位, 因此在500 A·m-2恒电流条件下, 电位更负。同时, 根据Kim[19]及张晋等[20]研究表明:锻铝合金中Mg Si2析出相固溶于基体中, 存在少量的Si和Si O2。在锌电积条件下会发生如下化学反应:

图8 锻铝形核处的SEM图和能谱分析Fig.8 SEM image (a) and EDS spectra (b~d) of forming nucleus of forging aluminum alloy

图9 超硬铝形核处的SEM图和能谱分析Fig.9 SEM image (a) and EDS spectra (b~d) of forming nucleus of super hard aluminum alloy

Si H4也是一种气体, 电沉积过程中, 会被吸附在阴极板上, 这也是锻铝中试试验会发现一些鼓泡的原因。

超硬铝中含有多种合金元素, 其中Cu在铝中的固溶度低, 通常以金属间化合物形式存在。而铜是一种很好的析氢反应催化剂。因此, 在超硬铝合金中富铜颗粒处会生产氢气。当析氢反应较为强烈时, 基体与析出相之间会发生电解液渗流。电解液渗流后会在基体与沉积锌之间形成局部的微电池, 其一方面会继续沉积锌, 同时也会促进锌的返溶。当微电池数量较多时, 析氢反应就会使得最先沉积的锌返溶, 而形成鼓泡的现象。而这一结果也与中试试验结果相一致, 超硬铝合金更容易发生析氢反应形成鼓泡。同时也说明了超硬铝在形核初期, 具有更多的晶核数, 但沉积一定时间后, 电流效率反而低于纯铝。这也是在低电流密度下, 超硬铝更节能, 但却不能应用于工业的主要原因。另外, Cu形成的金属间化合物Cu Al2与基体铝的电位相差比较大, 在腐蚀微电池中作为阴极[21], 因此电沉积一段时间后, 在其上能够观察到细小的孔, 这是因为, Cu促进析氢的同时, 也促进了基体的溶解。

3结论

通过对商业纯铝、防锈铝、锻铝和超硬铝进行系统研究比较, 得出以下结论:

1.工业电流密度下, 4种铝合金能耗由高到低的顺序为锻铝、防锈铝、纯铝、超硬铝。

2.合金元素的添加, 增加了初期形核位置, 提高形核速率。经过试验发现形核速率的提高能够抑制卤族元素对阴极板的腐蚀。

3.纯铝和防锈铝电流效率高, 沉积锌层光滑、没有鼓泡、烧板现象;超硬铝偶有烧板, 但鼓泡严重, 电流效率较低;锻铝中半导体元素Si的影响, 使其电流效率最低, 且在工业条件下, 会有Si H4气体生成。

参考文献

[6] Saba A E, Elsherie A E.Continuous electrowinning of zinc[J].Hydrometallurgy, 2000, 54:91.