文章编号:1004-0609(2010)S1-s1024-06

小规格钛棒材成分偏析缺陷的超声波检测

毛江虹,王建淦,张 谊,曹继敏,肖松涛

(西安赛特金属材料开发有限公司,西安 710021)

摘 要:为解决小规格钛合金棒材在超声波探伤中成分偏析类缺陷的判定问题,采用超声波无损检测、金相观察、扫描电镜和能谱分析等方法研究小规格TC4和TC26两类钛合金棒材的成分偏析现象。结果表明:TC4的偏析缺陷是纯钛偏析,缺陷回波出现在底波和等边三角波之间,强度较低,属于透射类偏析;TC26的偏析缺陷是富铌偏析,缺陷回波出现在底波之前,且强度较高,属于反射类偏析。根据成分偏析部分与基体声阻抗的差别对缺陷进行分类,透射类缺陷差别较小,反射类缺陷差别较大。为避免漏检可能存在的透射类成分偏析缺陷,应关注一次底波与等边三角波之间的波形

关键词:钛合金;成分偏析;超声波检测;反射;透射

中图分类号:TG115.28-5 文献标志码:A

Ultrasonic inspection of composition segregation in small diameters titanium bars

MAO Jiang-hong, WANG Jian-gan, ZHANG Yi, CAO Ji-min, XIAO Song-tao

(Xi’an SMA Materials Co., Ltd., Xi’an 710021, China)

Abstract: To classify the defects of composition segregation in titanium alloy bars with small diameters by ultrasonic inspection, the defects in TC4 and TC26 titanium alloys were characterized by methods of ultrasonic inspection, metallographic analysis, SEM and energy spectrum analysis. The results show that pure titanium segregations in TC4 titanium alloys, as indicated by the wandering echo between the primary bottom wave and equilateral triangle wave, are categorized as penetrating defects. By contrast, the Nb-riched segregations in TC26 titanium alloys belong to reflection defects that are characteristic of a high-amplitude wave in front of the primary bottom wave. The categorization of the defects of composition segregation is obtained by the variation of acoustic impedance between the parent material and segregation areas, where the variation of penetrating defects is similar while that of reflection defect is different completely. In order to avoid the undetected cases of penetrating defects, it is important to observe the echo waves that may appear between the primary bottom wave and equilateral triangle wave.

Key words: titanium alloy; composition segregation; ultrasonic inspection; reflection defect; penetrating defect

钛及钛合金凭借其比强度高、耐腐蚀性和生物相容性好等优点而被广泛应用于航空、化工、医疗、电子、舰船等高新技术领域。由于钛合金在熔炼、锻轧等工艺环节中易出现冶金缺陷,如偏析、夹杂、孔洞等,这些缺陷将导致钛合金的断裂失效[1-3]。因此,在应用钛合金之前,必须对钛合金进行严格的质量检测。超声波检测是控制钛合金质量的重要检测手段,对于小规格(直径20 mm以下)钛棒材,其检测要求达到了AA级[4-5],实践中一般采用水浸聚焦纵波法进行超声波探伤[6-9]。水浸聚焦纵波法具有清洁、灵敏度高、可实现自动化和棒材全截面扫查等优点。在检测过程中,为提高检测灵敏度,选用高频率、小晶片尺寸的探头[10]。

在钛棒材的超声波探伤检测中,常见的如裂纹、气孔、夹层、折叠等缺陷与基体合金的声阻抗差别较大,在一次底波前会出现明显的回波,因而,一般只观察一次底波前是否存在缺陷回波[1]。另外,探测实心圆柱形工件时,由于超声波的扩散波束在圆柱面上形成三角反射路径,从而在示波屏上的一次底波后出现三角反射波,这些反射波固定出现在1.3d和1.67d(d为圆柱体直径)的位置,分别对应等边三角波和等腰三角波[1,11]。这是一种固定特殊的伪缺陷波,不会干扰缺陷波的判别,却可作为参考波来判别是否存在其他缺陷。成分偏析是钛合金中比较常见的一种缺陷,由于钛合金的种类很多,添加的合金元素也不尽相同,因此,冶炼时出现的成分偏析也各有差异,这些差异如何在超声波探伤中体现出来,目前还没有相关的研究。

为了研究超声波探伤在成分偏析的实践应用,本文作者对两类小规格钛合金圆棒材进行分析,并讨论不同类别的成分偏析在超声波探伤中的差异。

1 实验

1.1 实验材料

选用两种合金元素完全不同的常规钛合金:即TC26(Ti-13Nb-13Zr)和TC4(Ti-6Al-4V)。实验圆棒材为西北有色金属研究院研制并生产的直径8.0 mm的TC26钛合金和直径5.5mm的TC4钛合金磨光棒材。

1.2 检测设备、探头及检测方法

选用美国GE公司生产的K.K USM35型超声波探伤仪。探头采用进口水浸点聚焦探头,其频率为20MHz,晶片尺寸为D3.2 mm。采用水浸聚焦法检测,对比试块选用TC4,D8/D 0.8 mm,符合GB5193-85 AA级检测要求。

1.3 显微观察

在探伤过程中对出现缺陷信号的部位进行截面解剖,采用Olympus金相显微镜和 JSM-6390A型扫描电镜(SEM)进行显微观察,并利用配套的能谱仪进行成分分析。

2 实验结果

2.1 超声波探伤检测结果

图1(a)所示为TC26钛合金棒材在超声波检测中的波形显示,可以看到在始波和一次底波之间存在一个特别明显的缺陷回波,该波的波幅较大,为70%~80%,脉宽较小且独立。随着棒材的转动,该波游动于始波和一次底波之间,表明棒材中存在缺陷。这是一种比较常见的缺陷波,依靠超声波探测无法确定缺陷的类别。

图1(b)所示为TC4钛合金棒材在超声波检测中的波形,在始波和一次底波之间未发现回波信号,但在一次底波与等边三角波之间发现一个波幅较小的回波信号,且随着棒材的转动,该波在一次底波与等边三角波之间游动,波幅在20%~40%之间发生变化。由于该缺陷波未出现在一次底波前,容易被忽略。

图1 钛合金棒材的缺陷回波

Fig.1 Echo of defect in titanium bars: (a) TC26; (b) TC4

2.2缺陷截面的金相观察

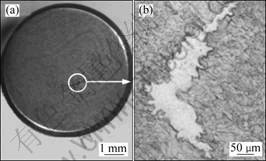

对出现缺陷信号的部位进行截面解剖。TC26钛合金棒材缺陷部位解剖后的金相照片如图2所示。从低倍金相中可以看出,棒材中的缺陷比较小,将其放大后可以观察到该缺陷呈亮白色,是一个成份偏析区域,缺陷细长,约0.5 mm长,宽度小于0.1 mm,与基体的界面比较明显。

图3所示为TC4钛合金棒材缺陷的金相照片。低倍下可以看到棒材横截面的中间部位存在一条长约1 mm的细长偏析带,属于体积类缺陷;从该偏析带的高倍金相图可观察到宽度约0.05 mm的较为明显的亮带。TC4钛合金的基体为细小弥散的α+β两相组织,而偏析带区域为粗大的单相等轴组织,偏析带与基体之间是一个宽泛的过渡界面。

图2 TC26钛合金中缺陷的金相照片

Fig.2 Metallographs of defect in TC26 alloy: (a) Low magnification; (b) High magnification

图3 TC4合金缺陷的金相照片

Fig.3 Metallographs of defect in TC4 alloy: (a) Low magnification; (b) High magnification

2.3 成分分析

图4所示为TC26钛合金的扫描照片及其对应的元素线扫描曲线。从图4可以看出,在基体到偏析区的线扫描中,各组成元素的含量有一个突变,偏析区只由Nb和Zr两种组成,而不存在Ti元素,是一个富Nb偏析区,表明偏析区与基体之间的界面明显,不存在过渡层,这与扫描照片和金相照片所观察的结果一致。

图5所示为TC4合金棒材缺陷部位的背散射像,从图5可以看到深色和浅色两个区域。分别对不同区域采点(001、002)进行能谱分析,其分析结果见表1。从表1中可发现,001、002点主要由Ti、Al元素组成,不含V元素,而且Al和V的含量严重偏离TC4的名义成分,是富Al贫V的区域。从表1中还发现001区域Al元素含量较多,而离缺陷较远的001外围区域Al元素含量较少,具有不断接近TC4基体成分的趋势。这表明与TC26的成分偏析不同的是,缺陷与基体之间没有明显的分界面,存在一个较宽的过渡区域。这和扫描照片与金相照片所观察的结果一致。

图4 TC26钛合金成分偏析缺陷的SEM像及线扫描分析

Fig.4 SEM image (a) of defect and corresponding element line scanning curves (b) in TC26 alloy

图5 TC4合金缺陷部位的背散射像

Fig.5 BE image of defect showing position for EDS analysis in TC4 alloy

表1 缺陷区域的能谱分析结果

Table 1 EDS analysis of defect region shown in Fig.5

3 分析与讨论

3.1 缺陷回波位置

超声波从一种介质传播到另一种介质时,在介质分界面上会发生反射和透射,其声强反射率R和透射率T由两种介质的声阻抗Z所决定[1],即:

(1)

(1)

式中:Z1,Z2是两种不同介质的声阻抗,声阻抗可理解为介质对质点振动的阻碍作用,是一个与介质密度(ρ)和与声速(c)成正比的参量,即Z=ρc。

由式(1)可知,当两种介质的声阻抗接近时,声波传播以透射为主;当两种介质的声阻抗相差很大时,则以反射为主。本文作者所讨论的钛合金成分偏析缺陷,可以将基体和偏析缺陷作为两种不同的介质来考虑。

超声波经过两种缺陷介质波束传播方向和超声探伤示意图见图6。其中:h为缺陷的垂直厚度;l为缺

陷的水平宽度;T为始波;B1为一次底波;H为等边三角波;F1为反射类缺陷回波;F2为透射类缺陷回波。

对于TC26钛合金的成分偏析缺陷,由于缺陷区是一个富Nb的偏析区,其密度约为基体密度的2倍。缺陷介质的声阻抗与基体相差较大,声束以反射为主。其声束传播和超声探伤示意图如图6(a)所示。

TC4钛合金棒材的偏析缺陷,通过能谱分析确定缺陷介质为含少量Al的纯钛,属于合金元素贫化偏 析[12]。与基体TC4钛合金的密度、纵波传播速度接近,声阻抗相差小,即Z1≈Z2,有r≈0;t≈1。超声波入射到纯钛介质时,发生全透射,无反射。因此,超声波探伤时,在一次底波前未出现反射信号。

TC4属两相钛合金,相转变温度约为980~1 000 ℃,纯钛的相转变温度约为880 ℃。TC4合金加工过程中,工艺温度比纯钛较高,使成分偏析部分的纯钛晶粒长大,并且与附近区域发生固溶,形成以Ti、Al和V这3种元素组成的过渡组织。对于金属材料等固体介质而言,介质衰减系数与探头频率、晶粒大小有关系。在实际探伤中,若采用较高的频率进行探伤,晶粒粗大的组织会降低声速,增大声波的衰减[1, 13-15]。

图6 不同类型缺陷的声束传播方向和超声探伤示意图

Fig.6 Schematic diagram on direction of beam propagation : (a) Reflection; (b) Penetrance and ultrasonic inspection on different defects: (a′) Reflection; (b′) Penetrance

小规格钛棒材的超声波探伤采用高频水浸聚焦探头,声束通过棒材中缺陷区域时,晶粒粗大的纯钛组织将降低声速,增大声波的衰减。同时,TC4钛合金中纯钛成分偏析缺陷属透射类缺陷,使得在探伤时声波将透射该缺陷区域,在波束接触棒材底部反射后,最终造成该反射信号的出现落后于一次底波。其声束传播和超声探伤示意图如图6(b)所示。

3.2 成分偏析的分类

图6(a)所示为反射类缺陷,缺陷回波F1位于始波T与一次底波B1之间。反射类缺陷的检测符合超声波探伤的一般规律:纵波垂直入射法,缺陷位于探头中心轴线上;缺陷波前沿的水平刻度与仪器调节的扫描速度可以计算出缺陷距离探头的距离(缺陷的深度);根据缺陷波的波幅反映了缺陷的大小和指向性。图6(b)所示为透射类缺陷。透射类缺陷在一次底波B1前无明显的回波,一次底波B1与等边三角波H之间出现游动回波F2,波幅为20%~40%。缺陷水平宽度l的大小,即垂直于声束的面积或长度,决定是否出现回波F2及其波幅大小。缺陷厚度h的大小,即声束穿过的距离,影响回波F2出现的水平距离,随着棒材的转动,厚度h发生变化,使缺陷回波F2呈现游动的特点。底波前无明显的回波表明缺陷不能引起声波的反射。底波后出现回波说明缺陷被超声波透射,并造成衰减,声波减速,被延迟,触底后反射的信号位于底波后。因该缺陷不是点状缺陷,有一定的长度和厚度。随着棒材的转动,游动的原因是缺陷与探头相对距离不同。在垂直于缺陷方向探测,缺陷回波高;在平行于缺陷方向探测,缺陷回波低,甚至无缺陷回波。

透射类缺陷回波位于一次底波与等边三角波之间的分析:小规格棒材的超声波探伤中,一次底波后,三角波是比较清晰的。这里所研究的透射类缺陷造成声波被衰减、延迟,但作为合金基体元素的成分偏析相对于合金使声波延迟的程度小,只能使缺陷回波延迟在一次底波后,并且靠近一次底波,不会被延迟到距离一次底波较远的地方。因此,透射类缺陷引起的回波本身与等边三角波没有关系,但其出现的位置一般位于一次底波与等边三角波之间。

3.3 探伤实践的指导意义

对于小规格钛及钛合金棒材的超声波探伤,成分偏析是常见的一种冶金缺陷。按照超声波检测的理论,缺陷可大致分为两类:一种是与基体组织声阻抗相差较大的反射类缺陷;一种是与基体组织声阻抗相差较小的透射类缺陷。前者如β钛合金中的Nb富集偏 析[10],可以在一次底波前清晰地观察到缺陷回波。后者如本文所述的TC4合金、TC1合金棒材中的纯钛偏析[16]和含Al钛合金中的TiAl金属间化合物偏析。此类缺陷在一次底波前不反射,而在一次底波后出现游动的回波,且波幅一般小于50%。检验工作者若只观察一次底波前的情形,则认为没存在缺陷,或者注意到一次底波后的回波,认为缺陷小,则不能对其进行定性的分析。实际上,反射波幅低主要是由于缺陷与基体的声阻抗相差较小。通过对发现存在回波的棒材做解剖分析,缺陷往往是体积类缺陷,具有一定的长度与厚度,使小规格棒材的性能和使用状态存在重大的质量隐患。

超声波检测方法及相关国家、国际标准一般不要求关注一次底波后的回波情形,而且即使发现回波也不会超出标准要求。因此,在实际探伤过程中,操作者只观察一次底波前的回波情形。本文作者基于长期的小规格钛及钛合金棒材的超声波探伤实践,归纳分析一次底波后的回波可能是由棒材中透射类成分偏析缺陷引起的。

4 结论

1) 小规格钛及钛合金棒材的超声波探伤,成分偏析缺陷可以大致分为如下两类:一种是与基体组织声阻抗相差较大的反射类缺陷;一种是与基体组织声阻抗相差较小的透射类缺陷。

2) 反射类缺陷的回波位于一次底波前,缺陷波的特性符合纵波垂直入射法探伤的一般规律。透射类缺陷在一次底波前无明显的回波;一次底波与等边三角波之间出现游动回波,波幅为20%~40%。

3) 在小规格钛及钛合金棒材的超声波探伤中,检验工作者应注意一次底波与等边三角波之间的波形情况,避免漏检可能存在的透射类成分偏析缺陷。

REFERENCES

[1] 全国锅炉压力容器无损检测人员考核委员会. 超声波检测[M]. 北京:中国锅炉压力容器安全杂志社, 1995.

Qulity Examination Committee for National Boiler Pressure Vessel NDT members. Ultrasonic Defectoscopy[M]. Beijing:Chinese Boiler Pressure Vessel Safety Magazine Press, 1995.

[2] 马小怀, 张延生, 刘京州. 钛合金超声波检测中杂波产生原因分析[J]. 稀有金属材料与工程, 2005, 34(S3): 677-679.

MA Xiao-huai, ZHANG Yan-sheng, LIU Jing-zhou. Cause for producing noisy during ultrasonic testing of titanium alloys[J]. Rare Metal Materials and Engineering, 2005, 34(S3): 677-679.

[3] 钱鑫源. 钛合金的超声波检验[J]. 材料工程, 1992(6): 29-32.

QIAN Xin-yuan. The ultrasonic inspection of titanium alloy[J]. Materials Engineering, 1992(6): 29-32.

[4] GB/T5193-2007. 钛及钛合金加工产品超声波探伤方法[S].

GB/T5193-2007. Method of ultrasonic inspection for wrought itanium and titanium alloy products[S].

[5] 史亦伟. 国内外钛合金棒材超声波检验标准分析[J]. 材料工程, 2002, 6: 46-50.

SHI Yi-wei. Analysis of standards ultrasonic inspection and specifications on the of titanium alloy bars[J]. Materials Engineering, 2002, 6: 46-50.

[6] 赵凤兰, 胡绍庭. 中小径钛棒超声波探伤[J]. 无损检测, 1990, 12(4): 100-102.

ZHAO Feng-lan, HU Shao-ting. Ultrasonic inspection of titanium bars with middle and small diameters[J]. NDT, 1990, 12(4): 100-102.

[7] 马小怀, 郭永清, 吕 刚, 赵 岩. 截面厚度小于13 mm的钛合金棒材超声波检测[J]. 无损检测, 2005, 29(4): 43-46.

MA Xiao-huai, GUO Yong-qing, L? Gang, ZHAO Yan. Ultrasonic inspection of titanium bars with cross section scale less than 13 mm[J]. NDT, 2005, 29(4): 43-46.

[8] 马小怀, 赵喜明, 陈百锁, 吕 刚, 郭永清. 钛合金小直径棒材超声波探伤[J]. 金属学报, 2002, 38(S1): 688-690.

MA Xiao-huai, ZHAO Xi-ming, CHEN Bai-suo, L? GANG, GUO Yong-qing. Ultrasonic inspection of titanium bars with small diameter[J]. Acta Metallurgica Sinica, 2002, 38(S1): 688-690.

[9] 尹 玲. 棒材的超声波检测方案[J]. 重庆职业技术学院学报, 2006, 15(6): 136-137.

YI Ling. A design of ultrasonic testing to bar materia[J]. Journal of Chongqing Vocational & Technical Institute, 2006, 15(6): 136-137.

[10] 毛江虹. TM50钛合金中成份偏析的超声波检测[J]. 无损检测, 2008, 30(9): 663-664.

MAO Jiang-hong. Ultrasonic testing of titanium TM50 alloy’s composition segregation[J]. Nondestructive Testing, 2008, 30(9): 663-664.

[11] 聂向晖, 谭 依, 王秀梅. UT检测中非缺陷回波的识别[J]. 河南冶金, 2001, 4: 23-24.

NIE Xiang-hui, TAN Yi, WANG Xiu-mei. Identification of in ultrasonic testing[J]. Henan Metallurgy, 2001, 4: 23-24.

[12] 张英明, 周 廉, 孙 军, 韩明臣, 倪沛彤, 陈杜鹃, 潘志强. 钛合金真空自耗电弧熔炼技术发展[J]. 稀有金属快报, 2008, 27(5): 9-14.

ZHANG Ying-ming, ZHOU Lian, SUN Jun, HAN Ming-chen, NI Pei-tong, CHEN Du-juan, PAN Zhi-qiang. The development of titanium alloys consumable vacuum arc melting technoligy[J]. Rare Metals Letters, 2008, 27(5): 9-14.

[13] 李喜孟, 林 莉. 超声波透射技术无损评价粗晶材料平均晶粒尺寸[J]. 大连理工大学学报, 1998, 38(2): 198-201.

LI Xi-meng, LIN Li. Nondestructive evaluation of average grain size of coarse grain materials based on ultrasonic transmissive technique[J]. Jourrnal of Dalian University of Technology, 1998, 38(2): 198-201.

[14] 陈建忠, 史耀武. 低碳钢晶粒尺寸的超声无损评价技术[J]. 无损检测, 2002, 24(9): 391-394.

CHEN Jian-zhong, SHI Yao-wu. Ultrasonic nondestructive evaluation of the grain size of low carbon steel [J]. Nondestructive Testing, 2002, 24(9): 391-394.

[15] 徐玉松, 陈菊飞, 李学浩, 谢拥护. 钛青铜材料超声波衰减分析[J]. 材料开发与应用, 2009, 24(2): 17-20.

XU Yu-song, CHEN Ju-fei, LI Xue-hao, XIE Yong-hu. Ultrasonic attenuation mechanism of titanium bronze[J]. Development and Application of Materials, 2009, 24(2): 17-20.

[16] 何春燕, 朱康平, 文 宁. TC1钛合金棒材超声波检测过程中未超标异常波的分析[J]. 钛工业进展, 2009, 26(5): 38-41.

HE Chun-yan, ZHU Kang-ping, WEN Ning. Analysis of extraordinary wave in ultrasonic testing examination of TC1 titanium alloy bar[J]. Titanium Industry Progress, 2009, 26(5): 38-41.

(编辑 刘华森)

基金项目:国家科技型中小企业技术创新基金资助项目(08C26116111559)

通信作者:毛江虹;电话:029-86536800;E-mail:mjh2323@126.com