文章编号:1004-0609(2013)06-1618-08

镍的摩擦辅助喷射电沉积过程及沉积效率

朱 军1, 2,田宗军1, 2,沈理达1, 2,刘志东1, 2,黄因慧1, 2,王桂峰2

(1. 南京航空航天大学 江苏省精密与微细制造技术重点实验室,南京 210016;

2. 南京航空航天大学 机电工程学院,南京 210016)

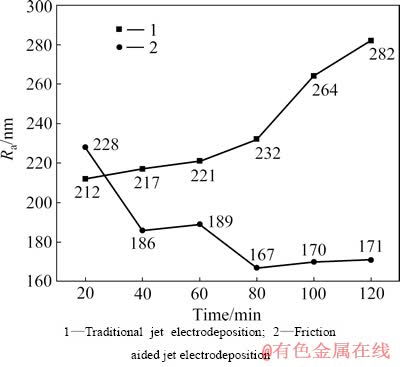

摘 要:分别使用传统喷射电沉积和摩擦辅助喷射电沉积技术制备一组不同沉积时间的镍沉积层,并采用非接触式表面三维形貌仪对其表面形貌进行观察,采用XRD分析沉积层的晶粒大小和织构随沉积时间的变化,用TEM观察沉积层组织机构的不同,通过沉积层的厚度分析对两种方法的沉积效率和稳定性进行比较。结果表明:传统喷射电沉积镍层随着沉积时间的增加表面逐渐变得粗糙,沉积时间由20 min增加至120 min时,粗糙度Ra值由212 nm增加至282 nm,而摩擦辅助喷射电沉积镍层可以始终保持光亮平整,Ra值由最初的228 nm逐渐减小,并最终稳定在171 nm左右;摩擦辅助装置的加入对喷射电沉积效率影响很小,但使沉积的均匀性和稳定性得以提高;同时,该装置细化晶粒,使平均晶粒大小由15.6 nm减少至10.9 nm。

关键词:镍;喷射电沉积;摩擦;微观结构;沉积效率

中图分类号:TG662;TQ153 文献标志码:A

Process and deposition efficiency of nickel by friction aided jet electrodeposition

ZHU Jun1, 2, TIAN Zong-jun1, 2, SHEN Li-da1, 2, LIU Zhi-dong1, 2, HUANG Yin-hui1, 2, WANG Gui-feng2

(1. Jiangsu Key Laboratory of Precision and Micro-manufacturing Technology,

Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract: Nickel deposition layers were prepared by traditional jet electrodeposition and the new friction aided jet electrodeposition technique, respectively. Their surface micrograph,diameter of crystal grain and organizational structure were studied by non-contact three-dimensional surface topography instrument, XRD and TEM. The deposition efficiency and stability of the two methods were compared through thickness analysis of the deposition layers. The results show that the surface of traditional jet electrodeposited nickel layer gradually becomes rough with the deposition time increasing from 20 min to 120 min and Ra increasing from 212 nm to 282 nm. Contrarily, the friction aided jet electrodeposited nickel layer can always maintain bright and smooth, and Ra decreases from 228 nm to 171 nm. By friction aided device, little effect happens on the efficiency of jet electrodeposition, but the deposition uniformity and stability can be improved. And by the device, the average grain size decreases from 15.6 nm to 10.9 nm.

Key words: nickel; jet electrodeposition; friction; microstructure; deposition efficiency

喷射电沉积技术由于具有较高的可用电流密度成为国内外的研究热点,其沉积速度为普通电沉积的几十倍甚至上百倍,在快速成型、块体纳米晶金属制备及修复再制造方面都表现出广阔的前景[1-3]。研究表明[4-6]:喷射电沉积电解液高速的紊流形式,加快了溶液的搅拌速度,使阴极表面的扩散层厚度降低,从而增强了电化学极化作用,因此可以极高的速度进行沉积。但是,溶液的浓度梯度也大大提高,沉积界面的不稳定性加剧。因此,在喷射电沉积过程中,沉积表面的微观凸起有明显增大的倾向,表面缺陷出现不同程度的恶化,并在电流密度稍大时,很容易演变为树枝状晶生长,沉积层表面质量迅速恶化,使沉积过程难以继续。KUNIEDA等[7]在喷射电沉积实验中通过间歇性的插入整平过程来保证加工过程中沉积层的质量,并在一定程度上提高了沉积层的厚度,但是,沉积层出现明显的分层现象;本文作者所在课题组提出的摩擦辅助喷射电沉积技术,在喷射电沉积系统中加入摩擦辅助装置,在电沉积过程中对阴极表面进行在线摩擦,成功抑制了表面凸起和凹坑的产生[8]。本文作者在课题组前期研究成果的基础上,对喷射电沉积纳米晶镍的电沉积过程进行研究,分析摩擦辅助作用对沉积层表面形貌、晶粒大小、组织结构及沉积效率的影响,从而对镍的摩擦辅助喷射电沉积机理进行进一步的探讨和深化。

1 实验

摩擦辅助喷射电沉积是以传统喷射电沉积工艺为基础,使阴极在充满陶瓷球的摩擦辅助装置中旋转,作旋转运动的阴极带动陶瓷球运动,不断摩擦和撞击阴极表面,从而达到改善电沉积层质量的目的。摩擦辅助喷射电沉积系统如图1所示。

图1 摩擦辅助喷射电沉积设备示意图

Fig. 1 Schematic diagram of friction aided jet electro-deposition system

摩擦辅助喷射电沉积加工是一种能有机结合喷射和摩擦两种工艺优点的电沉积新方法。电解液以高速射流的形式喷射到阴极表面,既能使阴极表面的反应离子迅速得到补充,又能大大减少扩散层的厚度,降低浓差极化效应,加工中的工作极限电流密度能远高于传统电沉积的[9]。此外,较高的电流密度可以获得更高的电化学极化,有利于获得组织致密、晶粒细化的电镀层;摩擦辅助装置虽然是喷射电沉积过程中的摩擦,而实际上沉积与摩擦过程是分别进行的,即在阴极的上部发生沉积而下部进行摩擦,阴极的旋转又使二者交替进行。这种非浸没式的摩擦电沉积方式,不仅使电沉积过程和摩擦作用互不影响,又可以在喷射电沉积过程中整平和抛光沉积表面,使喷射电沉积过程得以持续进行,达到了事半功倍的效果。

试验分别在传统喷射电沉积和摩擦辅助喷射电沉积两种条件下进行。摩擦辅助装置中填充的陶瓷球材料为高耐磨锆铝复合陶瓷,大小为d 1.4 mm~2.0 mm。阴极为d 20 mm×30 mm圆柱形高纯石墨;阳极为直径8~12 mm的球形镍珠,置于喷嘴上方的阳极腔内。选择一组优化的试验参数[10]:出口形状为2 mm×20 mm长方形的喷嘴,电流密度80 A/dm2、阴极转速6 r/min、流速250 L/h、喷嘴口距阴极距离2 mm,通过改变沉积时间研究摩擦辅助喷射电沉积过程。使用改进的瓦特镀镍液配方:硫酸镍(NiSO4·6H2O) 280 g/L,氯化镍(NiCl2·6H2O) 38 g/L,硼酸(H3BO3) 40 g/L,糖精1 g/L,pH值4.0±0.1,温度48~50 ℃。制备的样件先经过去应力退火(250 ℃下保温2 h),然后从基体剥离并清洗后进行后续测试。

使用美国ADE Phase-shift公司生产的MicroXAMTM 3D Profiler型非接触式表面三维形貌仪观察沉积层的表面形貌,同时得到沉积层表面粗糙度平均值;用日本理学公司生产的D/max-2500/PC型X射线衍射仪和荷兰FEI公司生产的Tecnai G2 透射电镜对沉积层组织结构进行测试;使用日本三丰公司生产的MF-U型工具显微镜测量沉积层的厚度。

2 结果与讨论

2.1 镍沉积层的微观结构

图2所示为传统喷射电沉积镍层的表面三维形貌随电沉积时间的演变图。由图2可知,沉积时间为60 min时,镍沉积层表面开始出现大量的胞状凸起;继续沉积,沉积层表面胞状凸起明显加剧,表面平整性明显变差,这是由于“尖端放电效应[11]”,即阴极表面凸起处电场强度较强,更容易获得金属离子而得到优先生长,其生长速度明显高于凹坑处;由于正反馈作用,这种过程还会随着电沉积的进行而不断加强,最终胞状凸起顶端电流密度异常变大导致树枝状晶生长的出现,使沉积过程难以继续。

图2 传统喷射电沉积不同沉积时间所得镍层表面三维形貌

Fig. 2 Surface 3-D morphologies of traditional jet electrodeposition layer at different deposition times

图3所示为相同工艺下摩擦辅助喷射电沉积镍层表面三维形貌随电沉积时间的演变过程。与传统喷射电沉积形成鲜明对比的是,摩擦辅助喷射电沉积镍层的表面形态在沉积过程中均没有发生明显的变化,沉积层表面平整而致密。电沉积初始时,由于基体的影响,沉积表面粗糙度较大;随着电沉积的进行,陶瓷球不断摩擦,镍沉积层表面粗糙度下降,表面质量反而越来越好。由图3(d)中可以发现,沉积表面凸起有明显被磨平的痕迹,这表明摩擦辅助装置对电沉积层表面具有摩擦、撞击和抛光作用,能够显著影响电沉积的生长形态;且随着电沉积时间的延长,这种作用尤为突显,此时的电沉积是表面凸起不断被磨平,同时又在被磨平的表面重新结晶这样一个循环往复的过程。研究表明[12],硬质粒子在沉积过程中的连续摩擦和撞击,可以抑制柱状晶沿竖直方向的生长,形成层状生长的组织结构,且摩擦后的光滑表面更有利于产生密集的晶核。

图4所示为两种条件下表面粗糙度随时间的变化曲线。传统喷射电沉积镍层表面粗糙度随沉积时间的增加呈增大趋势;相反地,摩擦辅助喷射电沉积镍层 表面粗糙度随沉积厚度的增加逐渐减小,并趋平稳。

图3 摩擦辅助喷射电沉积不同沉积时间所得镍层表面三维形貌

Fig. 3 Surface 3-D morphologies of friction aided jet electrodeposition layer at different deposition times

图4 镍沉积层表面粗糙度随时间的变化

Fig. 4 Change of surface roughness of nickel deposition layer with time

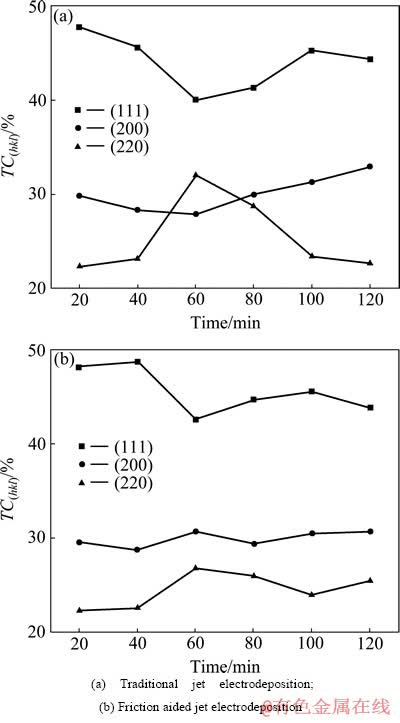

图5(a)和(b)所示分别为不同沉积时间下传统喷射电沉积和摩擦辅助喷射电沉积制备镍沉积层的XRD谱。对比两图,图5(a)中XRD谱出现了较多的干扰相,而图5(b)中XRD谱却清晰规整,可见摩擦辅助装置可以消除喷射电沉积过程中影响晶体生长的较多不稳定因素的干扰,从而得到组织结构良好的沉积层。

图5 不同条件下镍沉积层的XRD谱

Fig. 5 XRD patterns of nickel deposition layers under different conditions

根据XRD谱中各衍射峰的半高宽,利用谢乐公式[13],分别将各样品(111)、(200)、(220)晶面的晶粒大小计算出来,并取平均值,绘制晶粒平均粒径随沉积时间的变化趋势图,如图6所示。在相同的沉积时间下,摩擦辅助喷射电沉积制备镍沉积层的晶粒大小(平均值为10.9 nm)均小于传统喷射电沉积镍层的晶粒大小(平均值为15.6 nm),可见摩擦辅助装置在沉积生长过程中起到细化晶粒的作用。而不论添加摩擦辅助装置与否,随沉积时间的增加,晶粒的粒径曲线均呈锯齿状的变化,即晶粒时大时小。仔细观察发现,锯齿状的齿牙高度均逐渐减小,然后逐渐趋于平稳,可见喷射电沉积的初期,晶粒大小是波动变化的,一定时间以后才会趋于平稳,达到一个稳定值。进一步分析发现,在相同的时间内,摩擦辅助喷射电沉积镍层晶粒大小的波动范围均小于传统喷射电沉积的,说明摩擦辅助装置在喷射电沉积过程中起到使晶粒平稳生长的作用。

由XRD谱计算出的镍层各晶面的织构系数TC(hkl),绘制各晶面择优取向度与沉积时间的变化关系图,如图7所示。传统喷射电沉积各晶面的织构系数基本变化不大,只是在电沉积60 min时,(220)面产生突变,其织构系数突然增大,由非择优取向变为择优取向,此突变的具体原因有待进一步探究,但这一现象佐证了传统喷射电沉积过程中存在较多不稳定性。而使用摩擦辅助装置后,随沉积时间的增加,(111)面生长有减小的趋势,(220)面则相对增大,可见摩擦辅助作用会减少各晶面的生长差别,改变喷射电沉积的结晶方式,使晶体生长更均匀、致密,从而保证了表面质量及相关性能的良好状况。

图6 不同沉积时间下镍沉积层的平均晶粒粒径

Fig. 6 Average grain size of nickel deposition layer at different deposition times

图7 不同沉积时间下镍沉积层的织构系数

Fig. 7 Texture coefficient of Ni deposition layer at different deposition times

图8所示为两种条件下沉积120 min后镍沉积层的TEM暗场和明场照片。从图8中可发现,两种沉积层具有明显不同的微观结构。传统喷射电沉积层的晶粒大小分布不均,存在孪晶[14]位错等微观缺陷,电子衍射环时断时续、不均匀地分布;而摩擦辅助喷射电沉积层晶粒分布的均匀性显著提高,沉积层组织致密,晶粒也得以细化,其衍射花样构成规则的同心圆环,显示良好的面心立方结构。进一步说明摩擦辅助作用对沉积层的微观结构有着显著的影响。

2.2 镍沉积怪的沉积效率

分别测量两组样件的沉积层厚度,每个件测量5个数据,并求平均值。绘制厚度与沉积时间关系曲线,如图9所示。由图9可看出,随时间的增加,两组沉积层的厚度均呈线性增长趋势,在相同的沉积时间时,摩擦辅助喷射电沉积镍层的厚度基本略小于传统喷射电沉积制备的镍沉积层的厚度,只是在100 min时,传统喷射电沉积的效率突然降低,而120 min时又突然升高。为了细致分析,根据图9数据计算每20 min镀层厚度的增加量,绘制图10。对照图2,当沉积到100 min时,沉积层表面凸起恶化,沉积界面浓差极化增大,影响了电流效率,而这种恶化影响了“尖端放电效应”,使凸起加快增长,就表现为图10中100~ 120 min的效率快速增长的假象。相对地,摩擦辅助喷射电沉积制备镍层厚度则一直保持直线增长,其120 min最终沉积层厚度为0.057 4 mm,比法拉第定律[15]计算结果0.059 9 mm(取电流效率η=95%)略小。

图8 不同条件下沉积120 min后镍沉积层的TEM像

Fig. 8 TEM images of nickel deposition layers under different conditions for 120 min

图9 镍沉积层的厚度—时间曲线图

Fig. 9 Thickness—time curves of Ni deposition layer

图10 镍沉积层的厚度增加量—时间曲线图

Fig. 10 Thickness increment—time curves of Ni deposition layer

使用Excel中的VAR公式计算每个样件5个厚度测量值的方差,得到方差与沉积时间的关系曲线,如图11所示。显然,随着厚度的增大,传统喷射电沉积镍层的厚度方差呈增大趋势,甚至增大幅度也有加大的趋势。而摩擦辅助喷射电沉积厚度方差则远小于前者,并一直保持平稳状态。可见,加入摩擦辅助装置后,有利于保证沉积层厚度的均匀性,使均镀能力得以提高。

图11 镍沉积层的厚度方差—时间曲线

Fig. 11 Thickness varinace—time curves of Ni deposition layer

3 结论

1) 在摩擦辅助喷射电沉积过程中,陶瓷球对沉积层的在线摩擦和撞击,可以减少基体对沉积层表面形貌的影响,同时抑制凸起和凹坑等缺陷的产生,对沉积层有整平作用,并影响沉积层的组织结构和晶粒细化,最终得到平整、光亮、致密、组织结构良好、厚度均匀的金属纳米晶沉积层。

2) 在摩擦辅助喷射电沉积镍过程中,随着镍层厚度逐渐增大,表面粗糙度值逐渐减少并最终稳定在171 nm左右;在本试验条件下,由谢乐公式计算的镍纳米晶的晶粒大小平均值为10.9 nm,比相同工艺参数下传统喷射电沉积镍纳米晶小4.7 nm。

3) 摩擦辅助作用对喷射电沉积的效率影响较小,但可以提高均镀能力。

REFERENCES

[1] CHEN Jin-song. Microstructure and performance of nanocrystalline nickel parts[J]. Advanced Materials Research, 2011, 287/290: 420-423.

[2] KARNIK M, GHOSH A, SHEKHAR R. Fused deposition process combining electrochemical discharge with high speed selective jet electrodeposition[J]. Transactions of the Institute of Metal Finishing, 2009, 87(5): 264-271.

[3] 赵剑峰, 黄因慧, 吴安德. 射流电沉积快速成形技术基础试验研究[J]. 机械工程学报, 2003, 39(4): 75-78.

ZHAO Jian-feng, HUANG Yin-hui, WU An-de. Fundamental experimental study on selective electro-deposition rapid prototyping with electrolyte jet[J]. Chinese Journal of Mechanical Engineering, 2003, 39(4): 75-78.

[4] BEN-JACOB E, GARIK P. The formation of patterns in non-equilibrium growth [J]. Nature, 1990, 343: 523-530.

[5] 田宗军, 王桂峰, 黄因慧, 刘志东, 沈理达, 高雪松. 射流电沉积快速成形金属镍制件[J]. 华南理工大学学报: 自然科学版, 2010, 38(12): 41-44.

TIAN Zong-jun, WANG Gui-feng, HUANG Yin-hui, LIU Zhi-dong, SHEN Li-da, GAO Xue-song. Rapid prototyping of nickel metal products via jet electrodeposition[J]. Journal of South China University of Technology: Natural Science Edition, 2010, 38(12): 41-44.

[6] BOCKING C, CAMERON B. Use of high speed selective jet electrodeposition of gold for the plating of connectors[J]. Transactions of the Institute of Metal Finishing, 1994, 72(1): 33-40.

[7] KUNIEDA M, KATOH R, MORI Y. Rapid prototying by selective electrodeposition using electrolyte jet[J]. CIRP Annals-Manufacturing Technology, 1998, 47(1): 161-164.

[8] 朱 军, 田宗军, 刘志东, 沈理达, 黄因慧, 王桂峰. 摩擦辅助喷射电沉积新技术制备纳米晶光亮镍[J]. 华南理工大学学报: 自然科学版, 2011, 39(11): 92-97.

ZHU Jun, TIAN Zong-jun, LIU Zhi-dong, SHEN Li-da, HUANG Yin-hui, WANG Gui-feng. A new friction aided jet electrodeposition technique of preparing nano-crystalline bright nickel[J]. Journal of South China University of Technology: Natural Science Edition, 2011, 39(11): 92-97.

[9] 田宗军, 王桂峰, 刘志东, 沈理达, 黄因慧. 射流电沉积镍中晶体形态的可控生长[J]. 中国有色金属学报, 2011, 21(11): 2903-2908.

TIAN Zong-jun, WANG Gui-feng, LIU Zhi-dong, SHEN Li-da, HUANG Yin-hui. Controllable growth of crystal morphology of Ni jet-electrodeposition[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2903-2908.

[10] 朱军. 摩擦辅助喷射电沉积技术工艺试验研究[D]. 南京: 南京航空航天大学, 2011: 54-55.

ZHU Jun. Experimental study on friction aided jet electrodeposition[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011: 54-55.

[11] KOZHANOV V N, SMIRNOV B N, FILOSOFOVA A B, PUTILINA O V. Variation of the surface morphology of a copper electrodeposit during its growth. Ⅰ. Formation of dendritic structure[J]. Powder Metallurgy and Metal Ceramics, 1988, 27(7): 512-517.

[12] 李学磊, 朱增伟, 朱 荻. 游离粒子辅助磨对镍锰合金电铸层表面质量及锰含量的影响[J]. 材料工程, 2010(12): 14-18.

LI Xue-lei, ZHU Zeng-wei, ZHU Di. Effect of abrasion-assisted electroforming with free particles on surface quality and Mn content of Ni-Mn alloy[J]. Journal of Materials Engineering, 2010(12): 14-18.

[13] THOMPSON P, COX D E, HASTINGS J B. Rietveld refinement of Debye-Scherrer synchrotron X-ray data from Al2O3[J]. Journal of Applied Crystallography, 1987, 20(2): 79-83.

[14] CHEN Ming-wei, MA En, HEMKER K J, SHENG Hong-wei, WANG Yin-min, CHENG Xue-mei. Deformation twinning in nanocrystalline aluminum[J]. Science, 2003, 300(5623): 1275-1277.

[15] GRIFFITHS D J. Introduction to electrodynamics[M]. New Jersey: Addison Wesley, 1999: 301-304.

(编辑 李艳红)

基金项目:国家自然科学基金(青年基金)资助项目(51105204);教育部博士点基金资助项目(20113218120022);南京航空航天大学青年科技创新基金资助项目(NS2011009)

收稿日期:2012-09-03;修订日期:2012-12-06

通信作者:田宗军,教授,博士;电话:025-84892520;E-mail: tianzj@nuaa.edu.cn