网络首发时间: 2015-04-07 09:26

稀有金属 2016,40(02),155-159 DOI:10.13373/j.cnki.cjrm.2016.02.010

除钒浆液制备过程的热平衡计算

何华林 邱克辉 孙朝晖 李开华 苗庆东 杨青川

成都理工大学材料与化学化工学院

攀钢集团研究院有限公司

摘 要:

借助HSC软件对除钒浆液制备过程中化学反应过程的模拟,对除钒浆液制备过程进行热平衡计算,包括对除钒系统中化学反应热、物料热量变化、体系散热(系统向反应炉不同部位的传热,反应炉向周围环境的散热)等过程的计算方法进行了详细的推导分析,并结合生产实际,给出了具体的计算方法。结果表明该计算方法能完整地计算出各项热收入与支出,形成一个完整的热平衡体系,以校核反应炉的运行水平,可以作为工业实际生产的辅助计算方法。同时,将未纳入计算的热量控制在2%以内,根据实际生产数据,可以计算出制备的浆液中Ti Cl3和Al Cl3的量,不仅可以验证实际化验结果的准确性,在设备确保完好的时候还可以直接反映出除钒浆液质量的好坏,避免了因为化验时间太长带来的不便,为实际生产提供指导作用。

关键词:

除钒浆液;TiCl4;AlCl3;TiCl3;热平衡;

中图分类号: TF823

作者简介:何华林(1990-),男,四川南充人,硕士研究生,研究方向:钒钛资源综合利用研究;E-mail:504066245@qq.com;;邱克辉,教授;电话:13980674658;E-mail:qkh2188@163.com;

收稿日期:2014-09-15

基金:国家重点基础研究发展计划(973计划)项目(2013CB632606)资助;

Heat Balance Calculation for Preparation of Vanadium Removal Slurry

He Hualin Qiu Kehui Sun Zhaohui Li Kaihua Miao Qindong Yang Qingchuan

College of Material and Chemistry & Chemical Engineering,Chengdu University of Technology

Pangang Group Research Institute Co.,Ltd.

Abstract:

By means of HSC simulation software for chemical reaction process of vanadium removal,a method for calculating the heat balance for preparation of vanadium removal slurry in practical production was discussed. The reaction heat,material heat balance and heat dissipation( heat transfer of different parts of the reactor,and the heat dissipated to the surrounding) were analyzed in detail,and the specific calculation methods were given. The results proved that these calculation methods could calculate the heat income and thermal expenditure completely,and it formed a complete thermal equilibrium system to play a supporting role in checking the running status for equipment. Meanwhile,controlling the not-counting heat within 2%,the amount of slurry preparation of Ti Cl3 and Al Cl3 could be calculated according to the actual production data. This could not only be used to verify the accuracy of the actual test results,but also reflect the quality of vanadium removal slurry with the equipment intact,which could avoid the inconvenience caused by long time of testing for the actual production,and provide a good support to the actual production.

Keyword:

vanadium removal slurry; TiCl4; AlCl3; TiCl3; heat balance;

Received: 2014-09-15

随着钛产业的高速发展,Ti Cl4作为生产海绵钛和钛白最重要的中间产物,其需求量也与日俱增。工业粗Ti Cl4由于含有大量的杂质,需依靠精馏的方式提纯[1,2,3],但如VOCl3这类与Ti Cl4沸点相近的杂质,只能采用化学方法脱除[4,5,6]。工业常用的方法有铜丝除钒法、硫化氢除钒法、铝粉除钒法和有机物除钒法[7,8,9,10,11]。其中铝粉除钒法因工艺简单、除钒效率高、残渣量少、钒可回收、除钒成本低等优点[12,13,14],近几年引起了国内外许多企业的高度重视。但其最大的缺点是除钒浆液的制备是一个间歇过程,严重阻碍了铝粉除钒的一体化生产。

在实际生产中,由于设备故障频发,且测试手段的限制导致测试结果不能正常反应生产现状,使得该工序一度成为海绵钛生产的脆弱环节。当生产控制偶尔出现不规范行为时,极易影响精Ti Cl4产品质量,严重阻碍海绵钛的正常生产。进行完整的热平衡计算,通过各项热量的收入与支出,能够及时反映生产的运行情况,与现有检测方法相结合,达到稳定控制该工序过程的目的。因此,实际生产中的热平衡计算,显得格外重要。本文实时跟踪某海绵钛厂铝粉除钒浆液制备的具体生产情况,对该工序系统进行完整的热平衡计算,用以进行辅助校核和检测反应炉的运行水平和生产中Ti Cl3,Al Cl3浓度测试。

1 实验

除钒浆液的制备实质是Ti Cl3的制备。将氯气通入铝粉和精四氯化钛的混合悬浮液中,氯气和铝粉反应生成Al Cl3,在Al Cl3作催化剂的条件下,铝粉还原Ti Cl4制得Ti Cl3,以上两个反应皆为放热反应,是整个系统的热量来源,将反应炉温度提升至最高温( 132 ℃左右) 保温一段时间后,温度开始下降。从通入氯气开始,到保温时间结束,为此次热平衡计算的时间范围,热收入为反应热,热支出为体系散热。

制得的浆液中,Ti Cl3是一种强还原剂,可以将Ti Cl4中的VOCl3还原成不溶于Ti Cl4的VOCl2[15,16]。因此,Ti Cl3将会直接影响除钒效果,而Al Cl3含量过高则会导致系统铝含量超标,所以该工序中,除钒浆液质量的检测即为这二者浓度的检测。

2 结果与讨论

2. 1 反应热效应

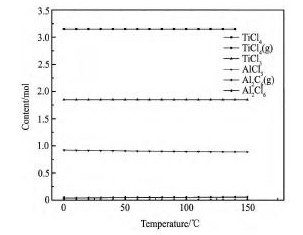

采用HSC热力学软件模拟除钒浆液制备过程中的化学反应,其结果如图1 所示,初始条件为5mol Ti Cl4( 过量) ,1 mol铝粉,0. 77 mol氯气,从图1 中可知,当氯气通入到铝粉悬浮液中,产物为Ti Cl3,Al Cl3,少量的Al2Cl6和剩余的Ti Cl4,这比实际生产测试结果多出了少量的Al2Cl6,且实际加入的铝粉和氯气都不会完全反应,不会按照理论上氯气与铝粉反应完全之后,铝粉再与Ti Cl4开始反应,而微量的Al2Cl6对计算影响不大,所以下面的计算是按照生产数据计算,而非图1 中的理论数据。

图1软件模拟化学成分图Fig.1 Chemical composition chart of software simulation Ti Cl4(g)and Al2Cl6(g)shown at bottom to be not obvious owing to content being too little

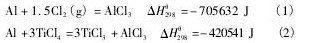

忽略动能和势能变化的影响,且外界做功( 此处主要为搅拌器) Ws= 0。由于目的是整体热效应的计算,在初态和终态之间可设计任何方便的途径进行计算,图2 所示为此次计算所选途径,以101 k Pa,298 K为基准。

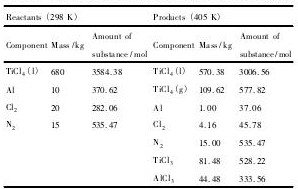

为方便计算,以某厂区数据为例,如表1 所示。

细铝粉的加入易发生爆炸,故采用氮气气氛作为保护,氮气不参与反应,故质量不变。

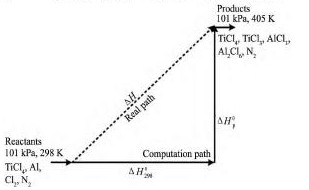

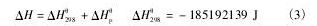

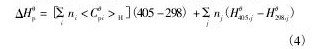

查热力学数据计算298 K下系统主要的两反应的标准反应热:

用反应产物来确定上述每个反应转化的铝粉,容易得出式( 1) 中铝粉反应掉4. 25 kg,式( 2) 反应掉4. 75 kg铝粉。按图2 所示反应路径进行计算,

图2 热平衡计算路径Fig. 2 Computational path of heat balance

表1 反应炉中反应前后组分Table 1 Compositions in reactor before and after reaction 下载原图

表1 反应炉中反应前后组分Table 1 Compositions in reactor before and after reaction

产物从298 K加热到405 K时的焓变[17]为:

式中i为生成物种类,具体包括Ti Cl3,Al Cl3,Ti Cl4( g) ,< Cθpi>H为第i种生成物的摩尔热容,ni为第i种生成物对应的物质的量。j为未反应完全的反应物或者不参与反应的物质种类,具体包括Ti Cl4( l) ,Al,Cl2,N0; ( Hθ405,j- Hθ298,j) 为第j种未反应完全的反应物或者不参与反应的物质从298 K升温到405 K的焓变,nj为第j种类物质对应的物质的量。

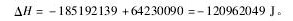

所以,

由于忽略整个过程中的动能和势能的变化,所以整个系统内部反应生成的热量Q = ΔH =- 120962049 J,整个工序不添加任何的加热、冷却设备,因此,系统内部反应生成的热量等于系统向环境的传热,系统向环境的传热将由下面的计算得出。

2. 2 系统散热损失

系统向环境的传热有两项,炉内气体流动带走的热量和系统向反应炉的传热,炉气带走的热量包括Ti Cl4( g) ,Cl2,N2所含热量,已经在上一节由产物的焓变( 公式2) 计算得出,故此处的热量损失仅为系统向反应炉的传热。反应炉体结构如图3 所示。

炉壁下侧初始设计为环状水冷结构,但因为该反应通过自产热升温,无需冷却,故视为3 层保温结构,中间为空气壁。内层碳钢厚度10 mm,空气层厚度35 mm,外层碳钢厚度5 mm。

图3 反应炉体结构示意图Fig. 3 Structure diagram of reactor body ( unit: mm)

碳钢导热系数48 W·( m·K)- 1,空气在130 ℃的导热系数0. 03365 W·( m·K)- 1。炉内壁温度取反应温度132 ℃,炉外壁温度取测量温度50 ℃,时间25 min( 此处温度与表1 数据为同一批次生产数据) 。

2.2.1炉壁下侧3层结构的热损失

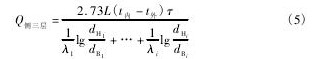

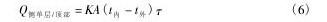

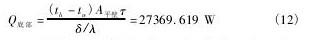

圆筒体壁多层的热损失计算公式[18]:

其中,L为3 层壁的高度,t内,t外分别为内外壁的温度,τ 为散热时间,λi为第i层材料的导热系数,dHi,dBi分别为第i层的外径和内径。代入数据计算可得Q侧三层= 58. 43 W。

2.2.2炉壁上侧单层结构和顶部的热损失

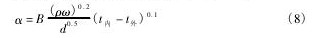

炉壁上侧单层和顶部,主要是气体流动,故其热损失采用下面计算公式:

式中K为传热系数,W·( m2·℃)- 1

α为炉气对炉壁的给热系数,W·(m2·℃)-1

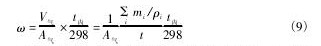

ω 为气流速度,m·s- 1

式( 6 ~ 9) 中,A为散热面积; δ 为材料厚度; B为系数,取18; ρ 为气体密度; d为圆筒壁直径; A气为气流截面积; V气为气体的体积流量; 式( 9) 中的温度为开尔文温度。炉气主要是Ti Cl4( g) ,Cl2和N2,其密度( 405 K,常压) 分别为: 5. 69,2. 13 和0. 84kg·m- 3。且Ti Cl4气体量远大于Cl2和N2,故为方便计算,式( 8) 中的 ρ 取Ti Cl4气体的密度。

按表1 中的数据计算 ω,α。ω =55.892 m·s- 1,α =56. 946 W·( m2·℃)- 1,则K = 56. 410 W·( m2·℃)- 1,Q侧单层= 2622. 838 W。

顶部与侧壁单层不一样之处在于材料厚度不一样,故反应炉顶部的热损失计算仍然采用上面计算的给热系数:

2.2.3反应炉底部的热损失

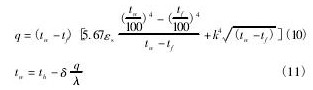

由于底部温度无法测量,采用热流平衡计算方式来计算得出底部温度。计算原理:外壁辐射和自然对流散热的热流密度等于内部工作温度传递过来的热流密度。

因为反应炉的底层为单层,故此处只列出单层算法公式[18]:

式( 10,11) 中,tw为炉底部外壁温度; tf为环境温度; th为炉内工作温度; q为外表面散热热流密度;δ 为炉壁厚度; λ 为炉壁导热率; εs为外壁表面灰度系数( 热辐射系数) ,一般可取0. 8; k为外壁方向系数( 热流体方向不同的校正) ,底面为1. 63。由于上两式中只有tw和q未知,联立两式可解出。由于方程过于复杂,求解时采用迭代法,使用计算机不断把新的计算结果tw带入原式重新计算,不断逼近,当结果符合精度值时,即为最终所需结果。求得的结果tw= 398. 83 K。

底部的热损失按平壁向环境散热公式[18]计算:

系统向环境散热包括上述计算的炉壁下侧三层结构的热损失,炉壁上侧单层结构,炉壁顶部和炉壁底部的热损失,因此,系统向环境散热总计:

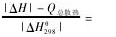

上述关于系统向反应炉的传热计算,涵盖了反应炉顶面、底面和侧壁,但依然有极小部分位置的传热很难进行系统的计算,例如搅拌器、加料口、取样口等,那么这部分的热损失量则应该是整个系统内部反应生成的热量与上述计算的系统向环境散热的差值,也即是| ΔH | - Q总散热= 3361. 614 k J,占总产热的比例则可以计算如下:

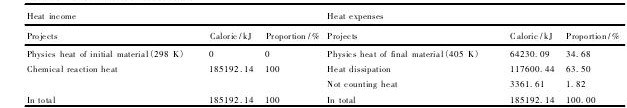

。将以上计算结果进行统计后见表2。

。将以上计算结果进行统计后见表2。

此次计算采用某单一批次生产数据计算得出,用于实际生产时,只需将每批次生产的各项实际数据代入即可。通过各物料组分含量( 见表1,其中Ti Cl3和Al Cl3为实际化验结果) ,反应最高温,可计算出表2 中热收入和热支出中的最终物理热; 通过反应最高温炉内部,顶部和侧壁温度,可计算出热支出中的散热损失; 最终物理热和散热损失的差值可计算出极小部分难以进行系统计算的反应炉位置的传热。多次将实际数据代入上述计算方法进行计算后,其结果证明,该部分未纳入计算的热量控制在2% 以内的生产批次,其除钒浆液的质量为最佳。

表2 反应炉的热平衡Table 2 Heat balance of reactor 下载原图

表2 反应炉的热平衡Table 2 Heat balance of reactor

3 结论

1. 所用计算方法能完整的计算出各项热收入与支出,可以作为工业实际生产的辅助计算方法。

2. 将未纳入计算的热量控制在2% 以内,根据实际生产数据,就可以计算出制备的浆液中Ti Cl3和Al Cl3的量,不仅可以验证实际化验结果的准确性,在设备确保完好的时候还可以直接反映出除钒浆液质量的好坏,避免了因为化验时间太长带来的不便。

3. 若未纳入计算的热量过大,或某项热量数据远超平均值,说明设备运行不正常,需及时检修。

参考文献

[1] Nagesh Ch R V S,Ramachandran C S,Subramanyam R B.Methods of titanium sponge production[J].Defence Metallurgical Research Laboratory,2008,61(5):341.

[2] Li D C,Zhou D L,Liu H.Magnesium Thermal Technique of Titanium Sponge Production[M].Beijing:Metallurgical Industry Press,2009.95.(李大成,周大利,刘恒.镁热法海绵钛生产[M].北京:冶金工业出版社,2009.95.)

[3] Mo W,Deng G Z,Luo F C.Titanium Metallurgy[M].Beijing:Metallurgical Industry Press,1998.113.(莫畏,邓国珠,罗方承.钛冶金(第二版)[M].北京:冶金工业出版社,1998.113.)

[4] Nagesh C H R V S,Ramachandran C S.Advancements in titanium extraction[J].Minerals&Metals Review,2005,6(65):133.

[5] Toshio Noda.Improving titanium sponge production:a sequel[J].Journal of Metals,1988,7(23):65.

[6] Wang Z,Li J,Hua Y X,Zhang Z,Zhang Y,Ke P C.Research progress in production technology of titanium[J].Chinese Journal of Rare Metals,2014,38(5):915.(王震,李坚,华一新,张志,张远,柯平超.钛制取工艺研究进展[J].稀有金属,2014,38(5):915.)

[7] Wang Z D,Xiong S F,Tan Q Q,Li Y C,Cui Y X.Process for removing vanadium with aluminum powder from crude tetrachloride titanium and study on its mechanism[J].China Chlor Alkali,2008,8(8):26.(王志东,熊绍锋,谭强强,李益成,崔玉霞.粗四氯化钛的铝粉除钒工艺及机理研究[J].中国氯碱,2008,8(8):26.)

[8] Yang Y B,Wang F W,Li B J.Development and evaluation of process for removing vanadium from crude titanium tetrachloride[J].Materials Review,2012,26(19):157.(杨易邦,王富文,李保金.粗四氯化钛除钒工艺进展及评价[J].材料导报,2012,26(19):157.)

[9] Hou L P.Production process improvement of titanium tetrachloride[J].Anhui Chemical Industry,2012,38(4):51.(侯丽平.四氯化钛的生产工艺改进[J].安徽化工,2012,38(4):51.)

[10] Li Y J,Sun H M,Xu W C.Status of process for removing vanadium from tetrachloride titanium and its development trends[J].Modern Chemical Industry,2007,27(6):24.(李亚军,孙虎民,许伟春.粗四氯化钛除钒工艺现状及发展趋势[J].现代化工,2007,27(6):24.)

[11] Ivan Fedorovich,Dmytro Olexandrovich.Thermodynamic laws of impurities in the titanium sponge inflow during its production[J].Acta Mechanica Slovaca,2009,13(4):40.

[12] Bai Y.Development status of titanium industry in US[J].China Titanium Industry,2011,1(1):14.(白郁.美国钛业三巨头发展现状[J].中国钛业,2011,1(1):14.)

[13] Tai Z.Prospective development titanium industry in japanese[J].Titanium Industry Process,2011,27(6):42.(邰旃.日本钛产业发展前景广阔[J].钛工业进展,2011,27(6):42.)

[14] Yan S Y.Analysis on improvements of China's titanium sponge production technique[J].Titanium Industry Progress,2011,29(1):1.(阎守义.我国海绵钛生产工艺改进途径分析[J].钛工业进展,2011,29(1):1.)

[15] Uda T,Okabe T H,Waseda Y,Jacob K T.Contactless electrochemical reduction of titanium(II)chloride by aluminum[J].Metallurgical and Materials Transactions B,2000,8(31B):713.

[16] Lynch David C.Conversion of VOCl3to VOCl2in liquid Ti Cl4[J].Acta Mechanica Slovaca,2002,2(33):142.

[17] Smith J M,Van Ness H C,Abbott M M.Introduction to Chemical Engineering Thermodynamics(Seventh Edition)[M].Mc Graw-Hill:European University Association,2004.13.

[18] Li D C,Liu H,Zhou D L.Magnesium Thermal Technique and Equipment Calculation of Titanium Sponge Production[M].Beijing:Metallurgical Industry Press,2009.17.(李大成,刘恒,周大利.海绵钛冶金过程工艺及设备计算[M].北京:冶金工业出版社,2009.17.)