DOI: 10.11817/j.ysxb.1004.0609.2020-36005

TC4合金的电子束冷床炉熔炼工艺

杜 彬1, 2,唐增辉1,张志斌1,周 武1, 2,王福清1, 2,曹寿林1

(1. 青海聚能钛业股份有限公司,西宁 810000;

2. 青海省钛及钛合金工程技术研究中心,西宁 810000)

摘 要:采用数值模拟(Langmuir定律)研究了工业化条件下电子束冷床炉(EB炉)一次熔炼制备TC4合金铸锭的工艺,对熔炼工艺参数与铸锭化学成分均匀性之间的关系进行了分析,并对熔炼过程中Al元素的挥发规律做了简要的理论计算分析。结果表明:EB炉熔炼过程中Al元素挥发严重,实际挥发率达16.9%,高于理论值11.8%;熔炼电流、真空度及各工艺参数之间的匹配性是影响Al元素挥发的关键因素;通过合理的工艺参数制备的铸锭整体化学成分均匀性良好,径向成分均匀性优于轴向的,V元素分布均匀性优于Al元素的,Al元素标准偏差在0.25%以内,V元素标准偏差在0.10%以内,其成分精度和均匀性完全符合国家标准要求。

关键词:TC4合金;电子束冷床熔炼;Al元素挥发

文章编号:1004-0609(2020)-12-2989-07 中图分类号:TG294 文献标志码:A

钛合金因其较高的化学活性及组织敏感性,使其制备加工工艺较其他金属材料困难[1]。目前,常规的钛合金熔炼技术为真空自耗电弧熔炼(VAR),但是因其除杂、脱气效果不佳、铸锭规格单一及工序复杂等特点,限制了其在对钛合金性能要求较高领域的应用。长期的研究及应用结果表明,传统的VAR熔炼不能彻底去除夹杂并保证成分均匀性,在合金制备过程中容易出现夹杂、偏析等冶金缺陷。因此,创新钛合金熔炼制备方法、制备高品质铸锭是目前航空发动机用钛合金需要解决的首要问题[2]。为保证航空发动机用钛合金铸锭的冶金质量,国外优先选用冷床炉熔炼+真空自耗电弧重熔的工艺[3-4]。

电子束冷床熔炼(EBCHM)作为一种新型熔炼技术,可应用于生产航空发动机用优质钛合金及回收残钛。近年来,越来越多的技术人员关注到冷床炉制备钛合金的优越性,特别是制备应用最为广泛的TC4合金[5]。但是现有的研究仅局限于熔炼模拟或实验室条件下EB炉熔炼TC4合金铸锭成分均匀性的研究[6-8],缺乏应用生产设备条件下合金成分均匀性与熔炼工艺参数关系的研究。众所周知,从模拟或实验室条件过度到生产条件下依然需要大量的生产实践研究,这些研究也是将EB炉熔炼合金推向市场和应用的核心和关键。针对以上问题,本文应用工业生产用EB炉一次熔炼制备TC4合金扁锭,通过后续合金铸锭和锻坯化学成分及组织性能的检测,对采用EBCHM一次熔炼的TC4合金锭进行试验验证,为今后生产低成本优质TC4合金铸锭提供技术依据。

1 实验

实验材料选用1级海绵钛、Al-V合金(58V)、纯Al(≥99.7%),按设计配比混料后在TPH67-1600油压机上压制为200 mm×200 mm×170 mm的钛块,每块质量为20 kg。

熔铸实验在青海聚能钛业股份有限公司的BMO-1型电子束冷床炉(简称EB炉)上进行,熔炼得到规格为1327 mm×255 mm×L (mm)的扁锭,编号依次为样品1、2和3,具体的工艺参数如表1所示(BMO-1型电子束冷床炉共有7把电子束冷床枪分别标为1#~7#电子枪,其中1#~4#电子枪用于物料熔化,5#电子枪用于冷床精炼,6#~7#电子枪用于结晶凝固)。铸锭经扒皮后在对角棱边取样,用ONH2000氧氮仪检测O、N含量;在铸锭表面及横截面上取屑样,经硫酸(H2SO4和H2O的体积比为1:2)溶解后用美国PE公司的ICP-7300V电感耦合等离子发射光谱仪分析Al、V、Fe含量。

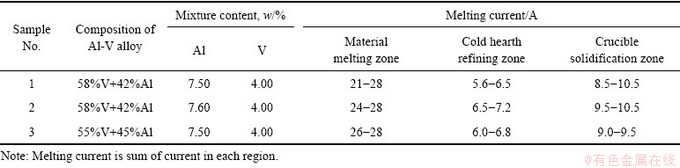

表1 TC4合金EB熔炼工艺参数

Table 1 EB melting process parameters of TC4 alloy

2 结果与讨论

2.1 熔炼工艺对化学成分的影响

实验1获得的TC4合金锭规格为1327 mm×255 mm×623 mm,BMO-1电子束冷床炉额定功率为 3150 kW。

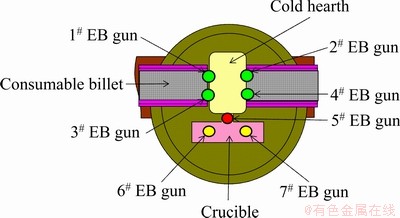

BMO-1电子束冷床(EB)炉熔炼区域及各电子枪扫描区域示意图如图1所示。1#~4#电子枪用于原料熔化,5#电子枪用于冷床内精炼,6#、7#电子枪用于结晶器内凝固;进料方式为双边进料。

图1 EB炉熔炼区域及各电子枪扫描区域示意图

Fig. 1 Schematic diagram of melting area and scanning area of electron gun of EB furnace

EB熔炼过程中,电子束功率、金属液面面积及熔炼速度是影响Al元素挥发的主要参数[9];其中,电流曲线的走势(电流变化平稳性)是熔炼质量判定的重要依据。

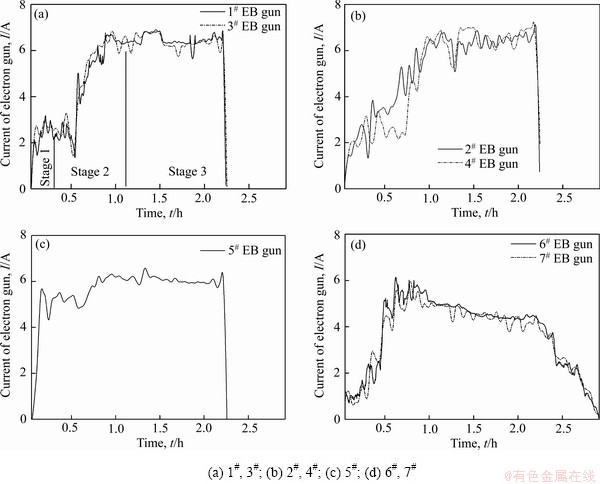

图2所示为样品1熔铸实验熔炼过程中电子束枪各枪电流的变化曲线。电子枪启动开始烘炉,待炉内真空达到要求且稳定后,提高1#~5#电子枪电流熔化冷凝壳及物料,如图2(a)中1阶段;冷床中金属液面达到一定值时,合金液开始流入结晶器,制作底托,如图2(a)中2阶段。待结晶器中液位达到标记线位置时开启拉锭机构,开始正常熔炼,如图2(a)中3阶段。进入3阶段之前各枪电流都在不断提升,电流波动频繁且幅度较大;这是因为物料开始熔化时大量放气使炉内真空出现波动,从而影响电子枪的稳定性。正常熔炼阶段1#~5#电子枪电流比较稳定,基本保持在6.5~7.0 A之间(稳定熔炼最佳电流为7.0 A),这是保证熔炼速度稳定的因素之一;而6#、7#电子枪电流则持续降低至4.5 A左右,这是在多次试验基础上作出的结晶电流的调整,结晶电流保持在4.5 A时获得铸锭的化学成分更为均匀。待物料熔化完毕,1#~5#电子枪关闭,6#、7#电子枪进行补缩。

由图2可知,熔炼初期电流处于低位(2.0~3.0 A)且极不稳定,此阶段因物料开始熔化,大量放气引起真空度骤然下降,故电流不能太高,待真空度稳定且冷床中物料完全化开后,开始制作底托(铸锭尾部与拉锭装置连接的一部分铸锭)并逐渐提高电流。根据坩埚中金属液位判断底托厚度达到要求时,铸锭下拉进入稳定熔炼阶段;此阶段电流的稳定性是铸锭化学成分均匀的关键,电流稳定则液态金属保持的时间稳定,即可避免Al元素挥发量的大幅波动。待物料熔炼完毕,进入补缩阶段;补缩会造成铸锭头部Al元素大量挥发,故综合考虑不进行头部补缩,切头料可进行回收重熔。

经过多次试验分析,得出结论:获得成分均匀铸锭时,物料熔化区、精炼区、凝固区所需功率(电流×电压,电压恒定为30 kV)占比基本稳定在某一范围内。正常熔炼过程中,物料熔化区(1#~4#电子枪)获得功率占总功率的50%,精炼区(5#电子枪)功率占比为20%,凝固区功率占比为30%。

图2 电子枪电流变化曲线

Fig. 2 Current change curves of electron gun

2.2 Al元素挥发

资料显示,元素的饱和蒸汽压对熔炼过程中元素的挥发影响很大[10],而Al在高温下的蒸气压比钛的高4个数量级[8]。影响Al元素挥发的主要因素是原料配比和熔炼工艺(实则金属液表面温度的变化),当原料中有单质Al加入后,元素在熔化阶段的挥发增加,Al元素的挥发率随着原料中的Al含量增加而增加[11-12]。但是,当熔炼工艺参数一定时,铸锭中的Al含量亦随着原料中Al含量的增加而增加[7]。

TC4钛合金EB炉熔炼过程中,合金元素Al的挥发较难控制,从而导致铸锭中的化学成分均匀性变 差。合金元素在熔池表面的挥发行为服从Langmuir定律[13]:

(1)

(1)

式中:Ji为i组元的挥发传质速率(kg/s); 为凝固系数,Langmuir证明一般金属的

为凝固系数,Langmuir证明一般金属的 ≈1;

≈1; 为i组元的饱和蒸汽压(Pa);

为i组元的饱和蒸汽压(Pa); 为i组元的活度系数;xi为i组元的摩尔分数;S为熔体的表面积;Mi为i组元的摩尔质量;R为摩尔气体常量,8.314 J/(mol·K);T为熔体温度。

为i组元的活度系数;xi为i组元的摩尔分数;S为熔体的表面积;Mi为i组元的摩尔质量;R为摩尔气体常量,8.314 J/(mol·K);T为熔体温度。

合金熔体中某组元i的饱和蒸气压 可表示为

可表示为

(2)

(2)

式中: 为纯组元i的饱和蒸气压。根据文献[14-15]可知,各纯组元的饱和蒸气压可通过式(3)进行计算:

为纯组元i的饱和蒸气压。根据文献[14-15]可知,各纯组元的饱和蒸气压可通过式(3)进行计算:

(3)

(3)

式中:A、B、C、D为金属蒸气压常数,可以在文献中查到。

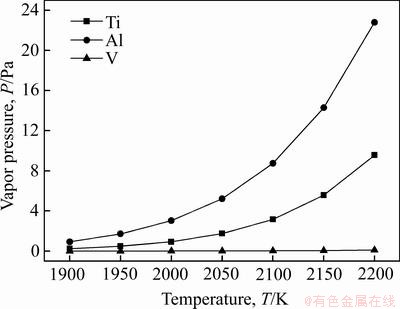

结合式(2)和(3),计算并绘制TC4合金熔体中Ti、Al、V元素的饱和蒸气压和温度的关系曲线如图3所示。

由图3可知,随着温度的增加,Al、Ti元素的饱和蒸气压均有明显升高,且Al匀速的升高速率远高于Ti元素的升高速率。V元素的饱和蒸气压升高不明显;而且同一温度下,Al元素的饱和蒸气压也是最高的。这说明Al元素是TC4合金EB熔炼过程中挥发最为严重的元素,V元素的挥发可以忽略不计。

图3 TC4合金熔体中各元素的饱和蒸气压和温度的关系

Fig. 3 Relationship between vapor pressure of Ti, Al and V in TC4 and temperature

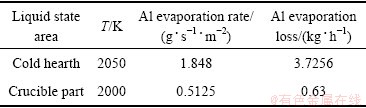

结合式(1)~(3),即为TC4合金EB炉熔炼过程合金元素的挥发模型。通过计算得出实验1过程中,Al元素在冷床及结晶器中的挥发速率及挥发率如表2所示。

表2 TC4合金EBCHM过程中Al元素的挥发损失

Table 2 Al evaporation loss of TC4 alloy during EBCHM

本实验中冷床面积为1400 mm×400 mm,结晶器横截面积为1350 mm×255 mm,熔炼时炉内压力为0.85 Pa左右。根据所建立的挥发模型及表2中数据,可知熔炼过程中Al元素的理论挥发率为11.8%,同时,得出铸锭中Al元素的理论含量为6.69%。

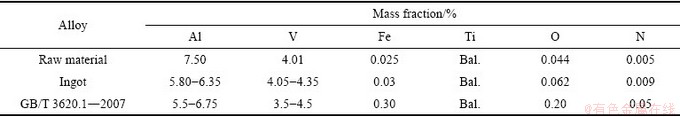

本文作者对熔炼获得的TC4合金铸锭进行化学成分分析,对比原料、铸锭化学成分与国家标准的结果如表3所示。可见,经过EBCHM一次熔炼后TC4合金锭的化学成分符合国家标准的要求。表中数据显示Al、V元素成分分布范围较广是因为铸锭尾部(开始熔炼阶段因需要调整电子枪工况的稳定性,合金熔体在液态保持的时间较长)挥发率大,Al含量大幅降低为5.80%~6.05%左右,V含量则相应升高,达到4.35%;铸锭头部因补缩工艺的影响,Al挥发率亦较大。铸锭中段的化学成分相对比较均匀,Al含量分布范围为6.10%~6.35%。

此外,铸锭结晶速度是影响Al元素挥发的另一个重要因素。刘千里等[16]对热阴极电子枪熔铸TC4合金EB铸锭的过程进行了数值模拟分析,提出拉锭速度应控制在3.5×10-4 m/s 以下。而我公司BMO-01型EB炉所用电子枪为冷阴极气体放电式,通过试验分析,拉锭速度应控制在1.3×10-4 m/s 左右时,获得的铸锭化学成分均匀,经后续的锻造、轧制加工后,组织性能稳定性优异;拉锭速度过大或过小均会造成化学成分的不均匀。熔炼过程中,不能仅凭对拉锭速度的控制来达到控制熔炼质量的目的,而是要综合考量电子枪功率、炉内真空、拉锭速度之间的匹配性,从而对铸锭的最终质量进行判定。

根据表3数据(以6.35%计算)计算铸锭中Al元素实际挥发率为16.9%。可见,EBCHM过程中Al元素的实际挥发率高于理论挥发率。

2.3 铸锭化学成分分析

本文中三次实验的设计目的是:通过逐次降低合金元素配比及优化熔炼工艺参数来获得工艺参数与成分均匀性的最优匹配。TC4合金铸锭熔炼完成后,对其轴向、径向化学成分的分布进行了检测分析。

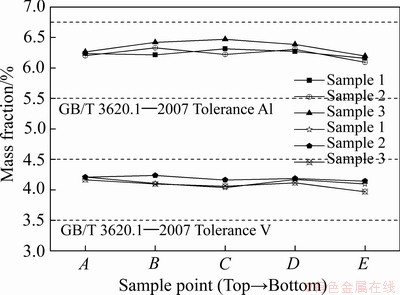

成品铸锭(头、尾各锯切50 mm后)的轴向化学成分分布对比结果如图4所示(图中各点间距为100 mm)。由图4可知,铸锭中轴向化学成分分布均匀性良好,V元素分布优于Al元素的分布;经计算可知,Al元素标准偏差在0.25%以内,V元素标准差在0.10%以内。另外,3号铸锭的Al含量略高于1号和2号铸锭的Al含量,这是由两方面的原因造成的:1) 3号铸锭实验原料配比中单质铝的比例(Al-V合金中Al质量分数为46%)低于另外两个实验;2) 3号铸锭熔炼过程中精炼区及凝固区电子束电流相应有所降低。

表3 TC4铸锭化学成分对比

Table 3 Chemical composition comparison of TC4 alloy ingot

图4 TC4合金铸锭轴向化学成分分布

Fig. 4 Axial direction distribution of chemical component of TC4 alloy ingot

铸锭径向化学成分分布情况相对比较复杂,开始熔炼阶段电子枪功率不稳及补缩工艺的影响,使得铸锭头、尾Al含量明显降低且差异较大。铸锭中部的径向成分分布则相对均匀,成品铸锭中Al元素标准偏差在0.20%以内,V元素标准差在0.15%以内。

3 结论

1) TC4合金EB炉熔炼过程中Al元素的实际挥发率达到16.9%,高于理论计算获得的挥发率。铸锭化学成分均匀性主要受熔炼工艺参数的影响,在本文试验及试生产条件下,将拉锭速度控制在1.3×10-4 m/s 左右时,获得的铸锭化学成分均匀性良好。

2) 铸锭中轴向化学成分分布均匀性良好,V元素分布优于Al元素的分布;Al元素标准差在0.25%以内,V元素标准差在0.10%以内。径向成分分布则相对均匀,Al元素标准差在0.18%以内,V元素标准差在0.10%以内。

3) 利用EB炉一次熔炼制备的TC4合金扁锭的质量完全符合国标GB/T 3620.1—2007的要求,可用于直接轧制高质量的TC4合金板/带材产品。

REFERENCES

[1] 罗 雷, 毛小南, 杨冠军. TC4钛合金电子束冷床熔炼成分均匀性研究[J]. 冶金工程, 2014, 1(1): 28-34.

LUO Lei, MAO Xiao-nan, YANG Guan-jun. Research on composition uniformity of TC4 alloys during electron beam cold hearth melting[J]. Metallurgical Engineering, 2014, 1(1): 28-34.

[2] SAKAMOTO K, YOSHIKAWA K, KUSAMICHI T, ONOYE T. Changes in oxygen contents of titanium aluminides by vacuum induction, cold crucible induction and electron beam melting[J]. ISIJ International, 1992, 32(5): 616-624.

[3] MITCHELL A. The electron beam melting and refining of titanium alloys[J]. Materials Science and Engineering A, 1999, 263: 217-223.

[4] 张英明, 孙 军, 韩明臣, 周 廉, 杨建朝.TC4合金的电子束冷床熔炼研究[J].宇航材料工艺, 2007, 37(5): 50-52.

ZHANG Ying-ming, SUN Jun, HAN Ming-cheng, ZHOU Lian, YANG Jian-chao. Electron beam cold hearth melting of TC4[J]. Aerospace Materials & Technology, 2007, 37(5): 50-52.

[5] 于兰兰, 毛小南, 张英明, 侯志敏, 雷文光, 王 琛, 高 平. 电子束冷床炉单次熔炼钛合金铸锭研究进展[J]. 钛工业进展, 2009, 26(2): 14-18.

YU Lan-lan, MAO Xiao-nan, ZHANG Ying-ming, HOU Zhi-min, LEI Wen-guang, WANG Chen, GAO Ping. Development of electron-beam cold hearth single melt process for titanium alloy ingots[J]. Titanium Industry Progress, 2009, 26(2): 14-18.

[6] 雷文光, 于兰兰, 毛小南, 罗 雷, 张英明, 候智敏. 电子束冷床熔炼TC4钛合金连铸凝固过程数值模拟[J]. 中国有色金属学报, 2010, 20(S1): s381-s386.

LEI Wen-guang, YU Lan-lan, MAO Xiao-nan, LUO Lei, ZHANG Ying-ming, HOU Zhi-min. Numerical simulation of continuous casting solidification process of TC4 titanium alloy during EBCHM[J]. The Chinese Journal of Nonferrous Metals, 2010, 2010, 20(S1): s381-s386.

[7] 雷文光, 毛小南, 于兰兰, 张英明. TC4 钛合金电子束冷床熔炼过程中Al元素挥发损失的数学模型[J]. 特种铸造及有色合金, 2010, 30(11): 1048-1051.

LEI Wen-guang, MAO Xiao-nan, YU Lan-lan, ZHANG Ying-ming. The mathematical model of Al volatilization loss elements during electron beam cold hearth melting in TC4 titanium alloy[J]. Special Casting & Nonferrous Alloys, 2010, 30(11): 1048-1051.

[8] 毛小南, 罗 雷, 于兰兰, 雷文光. 电子束冷床熔炼工艺参数对TC4钛合金Al元素挥发的影响[J]. 中国有色金属学报, 2010, 20(S1): s419-s424.

MAO Xiao-nan, LUO Lei, YU Lan-lan, LEI Wen-guang. Effects of melting process parameters of electron beam cold hearth on Al element evaporation in TC4 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s419-s424.

[9] VUTOVA K, MLADENOV G. Computer simulation of the heat transfer during electron beam melting and refining[J]. Vacuum, 1999, 53(1): 87-91.

[10] 罗 雷. TC4钛合金电子束冷床熔炼技术研究[D]. 西安: 西安建筑科技大学, 2010: 20.

LUO Lei. Research on melting technology of electron beam cold hearth melting of TC4 titanium alloy[D]. Xi’an: Xi’an University of Architecture and Technology, 2010: 20.

[11] 张英明, 周 廉, 孙 军, 韩明臣, 倪沛彤, 潘志强, 陈杜鹃. 钛合金电子束冷床熔炼研究进展[J]. 钛工业进展, 2008(4): 14-19.

ZHANG Ying-ming, ZHOU Lian, SUN Jun, HAN Ming-cheng, NI Pei-tong, PAN Zhi-qiang, CHEN Du-juan. Research development of electron beam cold hearth remelting of Ti alloys[J]. Titanium Industry Progress, 2008(4): 14-19.

[12] KALINYUK A N, TRIGUB N P, ZAMKOV V N, IVASISHIN O M, MARKOVSKY P E, TELIOVICH R V, SEMIATIN S L. Microstructure, texture, and mechanical properties of electron-beam melted Ti-6Al-4V[J]. Materials Science and Engineering A, 2003, 346(1/2): 178-188.

[13] 张英明, 周 廉, 孙 军, 韩明臣, 杨建朝, 倪沛彤, 赵永庆. TC4合金电子束冷床熔炼过程中Al元素的挥发计算研究[J]. 稀有金属材料与工程, 2008, 37(S3): 99-101.

ZHANG Ying-ming, ZHOU Lian, SUN Jun, HAN Ming-cheng, YANG Jian-chao, NI Pei-tong, ZHAO Yong-qing. Calculation of Al evaporation loss of TC4 alloy during electron beam cold hearth remelting process[J]. Rare Metal Materials and Engineering, 2008, 37(S3): 99-101.

[14] 刘仲贵, 苏彦庆, 郭景杰, 丁宏升, 贾 均, 傅恒志. Ti-13Al-29Nb-2.5Mo合金ISM熔炼过程中多组元挥发损失[J]. 稀有金属材料与工程, 2003, 32(2): 108-112.

LIU Zhong-gui, SU Yan-qing, GUO Jing-jie, DING Hong-sheng, JIA Jun, FU Heng-zhi. Evaporation loss of the components in Ti-13Al-29Nb-2.5Mo melt during ISM process[J]. Rare Metal Materials and Engineering, 2003, 32(2): 108-112.

[15] 罗 雷, 于兰兰, 雷文光, 毛小南, 杨冠军, 牛蓉蓉, 张英明, 王 琛. 电子束冷床熔炼TC4合金元素挥发机制研究[J]. 稀有金属材料与工程, 2011, 40(4): 625-629.

LUO Lei, YU Lan-lan, LEI Wen-guang, MAO Xiao-nan, YANG Guan-jun, NIU Rong-rong, ZHANG Ying-ming, WANG Chen. Research on evaporation mechanism of elements in TC4 alloys during electron beam cold hearth melting[J]. Rare Metal Materials and Engineering, 2011, 40(4): 625-629.

[16] 刘千里, 李向明, 蒋业华, 周 荣. 工艺条件对大规格TC4扁锭连铸过程固液界面的影响[J]. 中国有色金属学报, 2016, 26(8): 1641-1648.

LIU Qian-li, LI Xiang-ming, JIANG Ye-hua, ZHOU Rong. Effect of process condition on solid liquid interface during continuous solidification process of large scale TC4 titanium alloy slab ingot[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(8): 1641-1648.

Melting technology of electron beam cold hearth melting of TC4 titanium alloy

DU Bin1, 2, TANG Zeng-hui1, ZHANG Zhi-bin1, ZHOU Wu1, 2, WANG Fu-qing1, 2, CAO Shou-lin1

(1. Qinghai Supower Titanium Co., Ltd., Xining 810000, China;

2. Titanium and Titanium Alloys Engineering Research Center of Qinghai Province, Xining 810000, China)

Abstract: The technology of preparing TC4 alloy ingot by electron beam cold hearth melting furnace (EBCHM) in industrialized conditions process was studied. The relationship between the smelting process parameters and the homogeneity of the chemical composition of ingot was analyzed, and a brief theoretical calculation and analysis of the volatilization of Al element was studied. The results show that the volatilization of Al in EB melting process is serious and the actual volatilization rate is 16.9%, which is higher than the theoretical value of 11.8%. The melting current, vacuum degree and the matching of process parameters is the key factor to affect Al element volatilization. The chemical composition of ingot prepared by reasonable process parameters has good uniformity, the radial component uniformity is superior to the axial direction, the distribution of V elements is better than that of Al, the standard deviation of Al is within 0.25% and the standard deviation of V is less than 0.10%. And the composition accuracy and uniformity are in full compliance with the requirements of national standards.

Key Words: TC4 titanium alloy; electron beam cold hearth melting; Al element evaporation

Foundation item: Project(TC150B5C0) supported by the National Strong Industrial, Ministry of Industry and Information Technology, China; Project (2015-JC-H05) supported by the Science and Technology Innovation Project of Key Enterprises in Qinghai Province, China

Received date: 2017-02-14; Accepted date: 2020-10-26

Corresponding author: DU Bin; Tel: +86-971-8827509; E-mail: dubin0327wat@126.com

(编辑 李艳红)

基金项目:国家工信部工业强基工程项目(TC150B5C0);青海省重点企业科技创新项目(2015-JC-H05)

收稿日期:2017-02-14;修订日期:2020-10-26

通信作者:杜 彬,工程师,硕士;电话:0971-8827509;E-mail:dubin0327wat@126.com