航天低温复合材料贮箱渗漏性能研究现状

来源期刊:中国有色金属学报2021年第6期

论文作者:湛利华 关成龙 史汉桥 戴光明 肖瑜

文章页码:1423 - 1436

关键词:航天低温复合材料贮箱;渗漏性测试;数值模拟;成型工艺

Key words:aerospace composite cryogenic tanks; permeability test; numerical simulation; curing process

摘 要:大型航天低温推进剂贮箱由“金属”到“复合材料”的更新换代已成为世界航天工业发展的主要趋势。凭借复合材料在质量和成本方面的巨大优势,大型航天低温复合材料贮箱被认为是未来火星探测、载人登月等大型航天任务的重要保障。然而,复合材料贮箱在低温服役条件下产生的渗漏现象,是其目前面临的技术瓶颈之一,严重制约复合材料贮箱全面服役。从实验研究和理论研究两个方面介绍近20年来国内外主要研究机构及团队在该领域开展的相关研究及取得的成果,在此基础上对复合材料渗漏机理进行归纳总结,进一步给出通过复合材料体系研发、铺层方式改进以及成型工艺优化等提高复合材料抗渗性的解决方案,并对未来复合材料渗漏性能的研究和发展方向进行展望。

Abstract: The replacement of large aerospace cryogenic tanks from ‘metal’ to ‘composites’ has become the main trend of the world space industry development. With the great advantages of composites in terms of mass and cost, the large aerospace composite cryogenic tanks are considered to be an important guarantee for future space missions, such as Mars exploration and manned lunar landing. However, the permeability of the composite tanks under the low temperature service conditions is one of the technical bottlenecks, which seriously restricts the comprehensive service of the composite tanks. The relevant researches and achievements of major research institutions and teams in this field in the past 20 years were introduced from experimental and theoretical research, and on this basis, the leakage mechanism of composite materials was summarized. The solutions for improving the permeability resistance of composites were pointed out, such as exploring the composite material systems, developing the lay-up methods, optimizing the curing processes, et al. The future research and development of the permeability performance of composites were also prospected.

DOI: 10.11817/j.ysxb.1004.0609.2021-37822

湛利华1,关成龙2,史汉桥3,戴光明2,肖 瑜1

(1. 中南大学 轻合金研究院,长沙 410083;

2. 中南大学 机电工程学院,长沙 410083;

3. 航天材料及工艺研究所,北京 100076)

摘 要:大型航天低温推进剂贮箱由“金属”到“复合材料”的更新换代已成为世界航天工业发展的主要趋势。凭借复合材料在质量和成本方面的巨大优势,大型航天低温复合材料贮箱被认为是未来火星探测、载人登月等大型航天任务的重要保障。然而,复合材料贮箱在低温服役条件下产生的渗漏现象,是其目前面临的技术瓶颈之一,严重制约复合材料贮箱全面服役。从实验研究和理论研究两个方面介绍近20年来国内外主要研究机构及团队在该领域开展的相关研究及取得的成果,在此基础上对复合材料渗漏机理进行归纳总结,进一步给出通过复合材料体系研发、铺层方式改进以及成型工艺优化等提高复合材料抗渗性的解决方案,并对未来复合材料渗漏性能的研究和发展方向进行展望。

关键词:航天低温复合材料贮箱;渗漏性测试;数值模拟;成型工艺

文章编号:1004-0609(2021)-06-1423-13 中图分类号:V19 文献标志码:A

引文格式:湛利华, 关成龙, 史汉桥, 等. 航天低温复合材料贮箱渗漏性能研究现状[J]. 中国有色金属学报, 2021, 31(6): 1423-1435. DOI: 10.11817/j.ysxb.1004.0609.2021-37822

ZHAN Li-hua, GUAN Cheng-long, SHI Han-qiao, et al. Research situation of permeability performance of composite cryogenic tanks for aerospace[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1423-1435. DOI: 10.11817/j.ysxb.1004.0609.2021-37822

为进一步提高航天器的运载性能,减轻结构质量成为其发展的必经之路。推进剂贮箱作为航天器及运载火箭低温推进系统的关键结构,占箭体结构质量的60%以上,其减重效果可直接决定结构整体轻量化水平[1]。研究表明,由高比强度、高比刚度的碳纤维复合材料制备的复合材料贮箱可实现相比于目前金属材料贮箱20%~40%的减重效果,是新一代运载火箭、深空探测器、在轨空间站等提升运载效率、降低成本、引领航天产业升级的关键,也是未来航天器国际竞争的焦点[2]。以美国国家航空航天局(National Aeronautics and Space Administration, NASA)、日本宇宙航空研究开发机构(Japan Aerospace Exploration Agency, JAXA)为代表的研究机构早在20世纪80~90年代就开展了关于轻质复合材料低温推进剂贮箱的研究,不同于金属贮箱,复合材料结构层在服役的过程中不仅要承受轴向和径向的高交变载荷,而且要满足与低温推进剂(液氧)相容及防止(液氢)渗漏的要求。

20世纪90年代,美国政府资助的单级入轨火箭发射计划(即X-33计划),作为NASA重要的技术飞行演示项目之一,尝试利用先进的复合材料来制造低温贮箱以提升其运载水平。如图1所示,X-33运载器具备两个大小、结构均相同的复合材料贮箱,每个贮箱尺寸为8.7 m×6.1 m×4.3 m,由IM7/977-2碳纤维增强树脂基复合材料壁板和Korex高性能酚醛蜂窝芯材构成了贮箱的夹层结 构[2-3]。1999年11月,该复合材料贮箱在NASA马歇尔航天飞行中心开展了相关测试以验证其在低温环境及多种压力载荷的联合作用下能否保持结构完整性。贮箱在完成第一次载荷测试后发生故障,具体表现为内部壁板与芯材发生脱离。调查小组经研究发现,该故障的产生是由于在压力载荷的作用下,贮箱内壁板萌生微裂纹进而形成连续贯通的渗漏通道,其内部盛放的液氢由渗漏通道渗入夹层结构内部,进而气化使得夹层结构内压力增大,壁板与芯材发生脱离,致使测试失败[3-5]。因此,要实现复合材料在航天低温贮箱上的全面应用,其渗漏问题是亟待解决的关键难题之一。

图1 X-33复合材料液氢贮箱[1]

Fig.1 X-33 composite liquid hydrogen tank[1]

1 复合材料渗漏性国内外研究现状

目前,国内外已有不少关于复合材料渗漏性能的研究报道,主要可分为实验研究与理论研究两个方面,下面将分别从这两个方面进行详细介绍。

1.1 渗漏性实验研究现状

在对复合材料渗漏性能的实验研究方面,美国伯明翰南方研究所的STOKES教授等[6]于2002年开展了复合材料层合板的氢气渗漏性能研究,对石墨纤维增强双马来酰亚胺(Bismaleimide, BMI)基复合材料在四轴应变状态下的氢气渗漏性进行测试。实验结果显示,在均匀的面内应力作用下,复合材料表面最先出现损伤,随后向层合板内部扩展,随着应变水平的不断提高,最终在层合板内部形成了贯穿的裂纹。研究指出:对于未受到损伤破坏的复合材料层合板,外加应变载荷是影响其渗漏性能的最主要因素。

2002年,俄罗斯赫鲁尼切夫国家航天生产中 心[7]设计了相应的实验装备以及测试程序,对KMU-4l碳纤维增强环氧树脂基复合材料层合板进行了热循环和机械载荷联合作用的试验研究。实验将受弯曲载荷作用的KMU-4l层合板暴露于热环境中,通过电阻元件进行加热、注入液氮制冷以调节温度变化使其遵循所设计的温度曲线,并对热循环后的试样进行原位力学性能测试。测试结果表明,试样的弯曲模量随热循环次数的增加而呈下降的趋势,这是由于高低温循环使得层合板内部产生较大的残余应力,进而产生微裂纹导致材料力学性能显著下降。

2005年,NASA兰利研究中心[8]开展了环境温度及自身损伤情况对IM-7/977-2复合材料层合板氢气渗漏性能影响的研究。通过在室温条件下对试件进行循环拉伸加载以诱发层合板内产生微裂纹损伤并形成渗漏通道。每间隔10000次循环加载后,对试件的损伤状态进行监测,统计并计算其拉伸模量和裂纹密度;分别对试样循环加载170000以及430000次后,在23 ℃与-191 ℃两个温度条件下测量其渗漏率,渗漏装置如图2所示。测试结果表明,随着载荷循环次数的增加,试样的内部裂纹密度增大,且拉伸模量逐渐降低。同时,循环载荷和低温环境均会引起裂纹扩展,进而导致试样渗漏率的增加。

图2 渗漏率测量系统示意图[8]

Fig. 2 Schematic diagram of permeability measurement system[8]

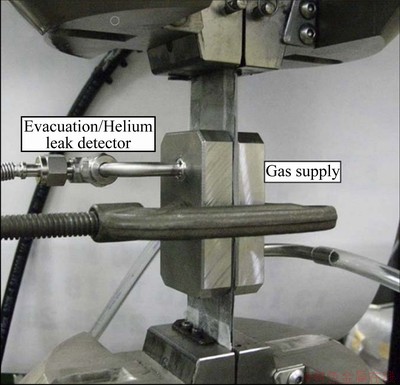

2006年,日本宇宙航空研究所的YOKOZEKI等[9]针对复合材料层合板损伤状态难以观测以及复合材料渗漏性能测试困难等问题,提出一种简单载荷条件下复合材料层合板损伤状态及渗漏性能研究方法。首先通过对不同铺层角度的复合材料层合板进行三点弯曲加载,使层合板两表面均产生裂纹;其次,在室温条件下用氦质谱检漏仪测量单轴拉伸载荷作用下层合板的氦气渗漏率,如图3所示;最后使用碘化锌试剂对损伤试件进行渗漏即可以获得清晰的基体裂纹图形,从而确定损伤试件的渗漏路径。研究结果表明,复合材料层合板的渗漏率随外加载荷的增加而提高,且基体裂纹的相交角越小,层合板的渗漏率越高。

图3 单轴拉伸载荷作用下复合材料层合板渗漏率测量装置[9]

Fig. 3 Measuring device for permeability of composite laminates under uniaxial tensile load[9]

2010年,清华大学的姚学锋教授团队[10]基于压差法原理开展了轻质柔性复合材料蒙皮结构损伤状态与渗漏性能的关系研究。采用两种方式对蒙皮结构试样进行处理:对试样施加拉伸循坏载荷以引入封闭型微裂纹、通过在试样表面拖动不锈钢窗纱以引入表面损伤,并对以上两种不同损伤状况的试样和无损伤试样进行氦气渗漏性测试,测试装置如图4所示。测试结果显示,相对于无损伤的试样,引入表面损伤后的试样其氦气渗漏率增大了约15%;经过5%应变循环载荷后,具有封闭型微裂纹的试样其氦气渗漏率增大了约8%。

图4 氦气渗漏测试装置[10]

Fig. 4 Permeability test device of helium[10]

2015年,北京航空航天大学的关志东教授团 队[11]基于ASTM D7136标准-纤维增强聚合物基体复合材料抗落锤冲击损伤的试验方法,对复合材料平板贮箱结构开展了低速冲击试验并对冲击后贮箱结构的渗漏性能进行测试。将贮箱箱体表面划分为4个区域且对每个区域采用不同能量进行冲击试验,如图5所示。在对冲击后的试件采用超声C扫描进行检测时发现:当冲击能量不高时,冲击后的试样表面虽然没有明显损伤,但内部已经出现了基体开裂与分层现象;随着冲击能量的提高,层合板的内部损伤进一步而扩大;直至冲击能量高于渗漏阈值时,层合板出现渗漏。对于产生渗漏现象的试样,其内部虽然没有出现明显的纤维损伤,但树脂基体开裂与分层损伤已相互连通,形成了贯穿试样厚度方向的渗漏通路。

图5 复合材料平板贮箱结构冲击试验件[11]

Fig. 5 Composite plate tank for impact test[11]

目前,国外已开展了大量有关复合材料渗漏性能的测试研究,测试装置较国内领先,测试条件更为齐全;我国虽然已建立了关于复合材料渗漏性能的测试标准,但检测精度和检测手段与国外相比略显落后,尤其缺乏对复合材料试样同时进行机械加载和低温条件下渗漏测试的原位检测技术。此外,国内外研究主要侧重于服役条件下产生的各类损伤对渗漏性能的影响,关于复合材料成型后的内部缺陷、层间结合强度、树脂-纤维界面结合性能对其渗漏性能影响的研究较为罕见。

1.2 渗漏性理论研究现状

国内外在复合材料渗漏性能的理论研究主要侧重于数值模拟方面,美国德州农工大学航空航天工程系的LAGOUDAS教授团队[12]通过计算有效渗漏系数,对低温及室温条件下复合材料层合板的渗漏率进行了评估,该有效渗漏系数由相邻层裂纹连接处的渗漏系数和裂纹沿基体横向偏移产生的渗漏系数组成,其计算模型如图6所示。同时,采用商用软件FLUENT对已知压差及气体流量条件下复合材料层合板的渗漏情况进行了数值模拟,并与通过计算有效渗漏系数得到的渗漏率进行了对比。

图6 有效渗漏系数计算模型[12]

Fig. 6 Calculation model of effective permeability coefficient[12]

结果表明,数值模拟所得到的渗漏率与采用有效渗漏系数估算的渗漏率相差不大,证明了采用有效渗漏系数计算复合材料层合板渗漏率的可行性。

2001年,NASA马歇尔航天飞行中心[13]采用变分力学结合能量释放率、剪切滞后模型结合能量释放率两种建模方法建立了适用于X-33复合材料贮箱蒙皮结构的微裂纹密度与外部载荷之间的关联模型。结果表明,两种建模方法对微裂纹扩展的模拟都较为准确,且剪切滞后/能量模型的模拟结果比变分力学/能量模型更加贴合试验数据。然而,由于初始微裂纹的萌生是复合材料内部缺陷和局部性质变化导致的,无论何种模型在预测微裂纹的萌生方面都存在较大偏差,因此宜使用统计的方法来模拟裂纹的萌生。

2004年,美国俄克拉荷马州立大学机械与航空航天工程系的ROY等[14]基于达西定律建立一种可预测石墨/环氧树脂基复合材料(IM-7/PETI-5)层合板渗漏率的数学模型。首先以五层复合材料层合板和三层复合材料层合板为算例,建立了复合材料层合板的理想微裂纹模型,分别计算了两种算例中层合板内部微裂纹的宽度,并使用商用有限元软件IDEAS建立二维有限元模型模拟在热载荷或机械载荷想作用下层合板的裂纹宽度,验证了算例的正确性。进一步地,基于上述微裂纹模型,结合达西定律建立了复合材料层合板渗漏率预测模型。研究结果表明,随着热/机械载荷的增加,复合材料层合板内部横向基体裂纹进一步扩展,导致渗漏率呈抛物线式增长;同时,层合板内部分层宽度的增加也会使复合材料层合板的渗漏率进一步提高。

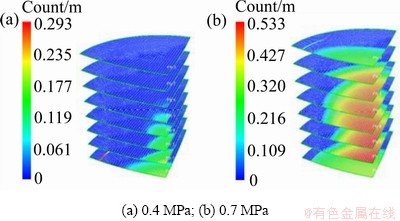

2006年,美国戴顿大学的SU等[15]等采用数值模拟技术对压力和装配载荷联合作用下不同铺层方式的碳纤维增强树脂基复合材料IM7/977-2圆盘结构件的微裂纹萌生及渗漏性能进行了研究。通过将应力应变等效约束模型引入包含微观力学分析和损伤跟踪算法的渐进失效分析模型中,研究联合载荷作用条件下复合材料圆盘结构件内部微裂纹的萌生和演化过程,如图7所示。研究结果显示,复合材料圆盘结构件内部微裂纹分布的数值模拟结果与试验观测结果吻合较好,证明了该数值模拟方法的准确性。同时发现薄层的引入能有效地阻止渗漏路径的形成以降低渗漏率,且准各向同性铺层的复合材料结构件抗渗性更强。

图7 不同压力载荷条件下圆盘结构件内部裂纹分布[15]

Fig. 7 Internal crack distribution of specimens under different pressure loads[15]

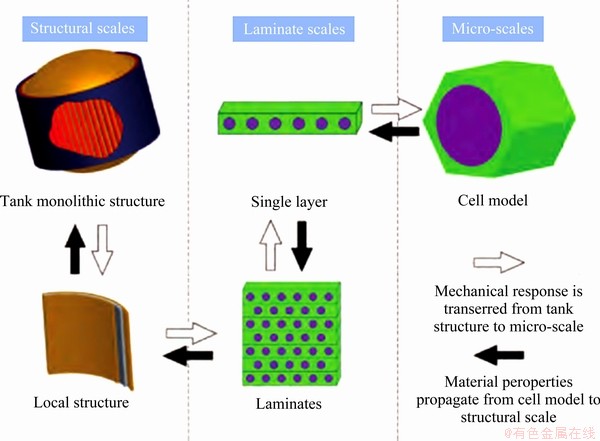

国内目前尚未见到关于渗漏性数值模拟相关的文献报道。仅有的研究主要倾向于复合材料构件在载荷作用下的裂纹萌生及扩展方面,并未将其与渗漏性能挂钩。2017年,大连理工大学的任明法教授团队[16]基于六边形单胞细观有限元模型,针对AS4/3501-6碳纤维增强树脂基复合材料体系建立了宏细观结构力学跨尺度响应的关联矩阵,成功实现了复合材料贮箱结构的宏细观跨尺度力学行为分析,如图8所示。同时,采用工程常用的复合材料宏细观强度准则(宏观Hashin准则、改进的宏观Tsai-Wu准则、细观最大应力准则、细观Mises准则和细观Hashin准则)对复合材料层合板的基体开裂进行预测,并与相应的试验数据进行对比分析,发现:在单向拉伸载荷下,细观最大应力准则和细观Hashin准则对基体开裂强度预测精度较高;在双轴拉伸载荷下,宏观Hashin准则、改进的宏观Tsai-Wu准则、细观最大应力准则和细观Hashin准则对层合板的基体开裂的预测误差均在6%以内,具有良好的预测精度;在温度载荷下,由于采用宏观强度准则的宏观分析方法忽略了层内组分材料热膨胀系数之间不匹配性所引起的细观内应力,所以误差较大,而采用复合材料宏细观一体化方法以细观最大应力准则作为基体开裂判据,可以有效地对航天低温复合材料贮箱结构的基体开裂进行预测。

2019年,中国民航大学航空工程学院的徐建新教授团队[17]分别利用最大周向应力准则和Paris公式确定复合材料层合板内裂纹的扩展角度和扩展速度,建立了加载条件下复合材料层合板内部裂纹扩展模型以研究裂纹的疲劳扩展规律,并结合相关算例对该模型的准确性进行了验证。进一步地,对不同加载条件和材料主方向角度下层合板内部裂纹的扩展情况进行了模拟,发现裂纹扩展速度随循环加载次数的增加而增加;当材料主方向角度为60°时,裂纹扩展的速度最慢。

图8 复合材料贮箱结构宏微观一体化分析示意图[16]

Fig. 8 Schematic diagram of macro-micro integration analysis of composite tank [16]

综上所述,国外在复合材料渗漏性能的理论研究方面已取得诸多成果,研究手段较为丰富,研究结果较为准确;我国在复合材料渗漏性能的理论研究领域起步较晚,且大部分集中在复合材料的损伤分析和预测方面,进一步涉及渗漏性能的研究较为罕见。同时,国内外已有研究大都侧重于模拟服役环境下复合材料损伤与渗漏性能之间的关系,鲜有成型工艺条件下复合材料内部宏微观组织特征与其渗漏性能关联关系的理论研究报道,难以对大型航天复合材料构件固化成型工艺优化提供有效指导。

2 复合材料的渗漏机理研究现状

已有研究表明,对于承装小分子低温介质(液氢)的航天运载器推进剂贮箱而言,其渗漏行为主要包含两种方式:1) 扩散渗漏,即吸附在树脂基体表面的小分子介质通过扩散向复合材料构件内部存在的分层、孔隙等缺陷处不断迁移,最终穿过聚合物基体导致渗漏;2) 微裂纹渗漏,由于构件内部较大的内应力、树脂基体与增强纤维之间热膨胀系数之间的差异及较低的结合性能导致其在服役过程中沿原有缺陷萌生微裂纹,单层横向裂纹与层间纵向裂纹的扩展贯穿形成连通的渗漏路径,引发内部低温介质的渗漏[18-19]。

扩散渗漏原理复杂,与复合材料直接接触的小分子低温介质吸附在树脂基体表面并逐渐溶解进树脂基体内,由于树脂基体中聚合物链段运动、溶解进入的小分子低温介质含量增加以及热扰动等因素的影响使得树脂基体内存在的自由体积提高,溶解在树脂基体中的小分子低温介质向材料内部的自由体积微孔不断迁移,沿最小阻力路径进行扩散渗漏[18, 20-21]。清华大学航天航空学院的吴清[20]经过研究发现,气体通过聚合物的扩散渗漏行为主要可分为三个过程,即吸附溶解过程,扩散过程和解析过程;浙江大学的周其云教授团队[21]认为小分子通过聚合物的扩散渗漏取决于小分子和聚合物链段的相对运动,这受外界条件如温度、分子大小和浓度、聚合物结构等多种因素的影响,进而改变聚合物中的自由体积和分子链段的运动,最终影响分子的扩散渗漏;哈尔滨工业大学复合材料与结构研究所的矫维成教授团队[18]提出,复合材料固化成型过程中产生的孔隙等缺陷会导致材料内部自由体积微孔数量的增多,从而导致材料的扩散渗漏率进一步提高;爱尔兰国立大学的FLANAGAN教授团队[22]对复合材料的扩散渗漏现象进行了研究,并发现:对于固化成型质量良好且未受到损伤破坏的复合材料构件,其主要的渗漏方式为扩散渗漏,且可以用菲克定律和阿伦尼乌斯方程模拟其扩散渗漏行为。

复合材料构件成型与服役之间的温度差异产生的内应力以及聚合物基体和增强纤维之间较低的界面结合性能,会导致其在服役过程中沿原有缺陷萌生微裂纹。哈尔滨玻璃钢研究院的于柏峰[19]认为低温服役环境下树脂基体内部的应力累积以及复合材料低温力学性能的逐渐弱化,是引起复合材料构件内部产生微裂纹,引发微裂纹渗漏的主要原因;美国新奥尔良大学机械工程系的HUI等[23]、NASA兰利研究中心的TENNEY[24]、北京动力机械研究所的刘萝威[25]均提出,在碳纤维增强聚合物基复合材料中,由于碳纤维与基体二者的热膨胀系数不同,且一般情况下基体的热膨胀系数会比碳纤维高一个数量级,当在高温条件下成型后的复合材料构件处于低温服役环境中,基体的收缩受到增强纤维的抑制即会产生较大的残余应力,残余应力的不断累积可能会导致沿弱结合性能的纤维-基体界面萌生微裂纹;美国佛罗里达大学机械和航空航天工程系的SANKER教授团队[26]认为,复合材料构件在低温循环作用下会产生渐进损伤,当构件内部残余应力以及外部机械载荷产生的应力超过材料许用值,就会进一步引起微裂纹的萌生和扩展。微裂纹的存在不仅会使复合材料构件内部产生分层等现象,大幅削弱构件的力学性能,同时在多种压力载荷的共同作用下,微裂纹进一步扩展使得单层横向裂纹与层间纵向裂纹连通,形成贯穿构件厚度方向的渗漏路径,引发内部低温介质渗漏[26-28]。

3 提高复合材料抗渗漏性的解决方案

为了更好地避免航天复合材料贮箱类构件由于内部低温介质渗漏导致的灾难性事故发生,国内外相关研究机构和团队进行了关于提高复合材料抗渗性的探索研究,主要集中在抗渗漏复合材料体系的研发、复合材料铺层方式的改进以及成型工艺的优化等方面。

3.1 抗渗漏复合材料体系研发

2001年,NASA兰利研究中心与马歇尔太空飞行中心[29]测试并研究了多种聚合物薄膜对提高复合材料低温介质抗渗性的作用。这些聚合物薄膜通过交织或涂层的方式作为单独的一层被引入复合材料层合板,后在马歇尔太空飞行中心的低温试验室进行了常温氩气渗漏性测试试验。渗漏性测试结果显示,含苯乙酰亚胺硅烷的薄膜和镀铝-对苯二甲酸乙二醇酯薄膜在室温下对氩气的阻隔效果最好。

2002年,西雅图华盛顿大学化工系的SEFERIS教授团队[30]采用无机纳米黏土Cloisite 25A与传统5 μm氧化铝颗粒作为填料,对碳纤维增强/环氧树脂基复合材料(T300/Epon 828)进行改性,并采用改性后的材料制备复合材料层合板,进行了力学性能测试及常-低温循环试验。研究结果表明,经过纳米黏土改性后的复合材料层合板其力学性能虽然没有明显的改变,但是相对于未改性或采用氧化铝宏观增强材料进行改性的复合材料,添加适当浓度的纳米黏土材料(本研究中为5%)可以显著降低经过常-低温循环试验后层合板内部微裂纹的密度,如图9所示。同时,较低的纳米黏土浓度对微裂纹密度的减少效果相对不明显,而较高的纳米黏土浓度会表现出传统的填料效应。

图9 经过两次常 -低温循环测试后不同复合材料层合板内部微裂纹形貌[30]

Fig. 9 Morphologies of microcracks in different composite laminates after two normal-low temperature cycles[30]

2007年,NASA格林研究中心[31]通过在碳纤维增强/环氧树脂基复合材料(T650-35/Epon 826)中添加不同含量的有机改性硅酸盐以研究硅酸盐含量对复合材料渗漏性能和力学性能的影响。通过纤维缠绕工艺制备了一个不添加硅酸盐和两个添加了不同含量硅酸盐的复合材料贮箱(如图10所示),并在诺斯洛普-格鲁门公司进行了24 h常温氦气渗漏性测试。测试结果表明,在复合材料中适当地添加层状硅酸盐不仅可以有效提高材料的抗渗漏性能,同时也可以一定程度改善材料的韧性以提高其力学性能。

图10 由纤维缠绕工艺所制备的不同硅酸盐含量的复合材料贮箱[31]

Fig. 10 Composite tanks with different silicate content prepared by filament winding process[31]

2009年,武汉理工大学的王钧教授团队[32]采用自制的端异氰酸基聚醚与E-44环氧树脂反应,合成了含有柔性侧链的环氧树脂,研究了柔性侧链对环氧树脂在室温和-60 ℃下的冲击强度和断裂韧性的影响。研究结果显示,改性环氧树脂的冲击韧性和断裂韧性均随柔性侧链含量的增加而增加,且在端异氰酸基聚醚含量为10%时,改性环氧树脂的冲击韧性和断裂韧性达到最高。另一方面,当低温环境中的纯环氧树脂体系分子链冻结时,由于聚醚柔性分子链段仍能保持一定的运动能力,在裂纹尖端仍能产生一定的应力松弛,抑制裂纹扩展,使得低温条件下改性环氧树脂的增韧效果比室温下更为显著。

2013年,中国科学院理化技术研究所付绍云教授研究团队[33]以二乙基甲苯二胺为固化剂,使用三辊式滚轧机(如图11所示)制备了羧酸腈-丁二烯纳米橡胶颗粒改性的双酚-F环氧树脂,考察羧酸腈-丁二烯纳米橡胶颗粒对环氧树脂低温力学性能的改性效果。研究结果表明,羧酸腈-丁二烯纳米橡胶颗粒的添加同时提高了环氧树脂在77 K温度下的抗拉强度及断裂韧性,且与未改性的环氧树脂相比,添加15 g羧酸腈-丁二烯纳米橡胶颗粒后的改性环氧树脂抗拉强度提高了40.2%,断裂韧性提高了48.3%,如图12所示。同时,77 K低温与室温条件下试样的力学性能测试结果显示,低温条件下试样的抗拉强度、弹性模量和断裂韧性均高于室温条件下。

3.2 复合材料铺层方式改进

2006年,美国戴顿大学的SU等[15]利用有限元法研究薄层的引入与相邻层间铺层角度的差异对IM7/977-2复合材料层合板渗漏性能的影响。将单层厚度为1.32×10-4 m的32层准各向同性铺层层合板中的6层用12层单层厚度为6.6×10-5 m的铺层代替,研究了其在2.5 MPa压力载荷下内部裂纹的分布情况并统计了每层对应的裂纹密度。分析结果显示,薄层的引入可以有效抑制层间贯穿性裂纹的产生,对阻碍渗漏路径的形成具有积极作用,如图13所示。进一步地,将32层准各向同性复合材料层合板(铺层方式:[45/90/-45/0]4S)与34层相邻铺层角度较小的复合材料层合板(铺层方式:[0/0/16/- 16/21/-21/26/-26/36/-36/45/-45/55/-55/75/-75/90]S)在2.5MPa压力载荷下其内部产生的裂纹密度进行统计对比,发现准各向同性铺层的层合板外侧6层均无裂纹产生,即认为准各向同性铺层方式的复合材料层合板具有更好的抗渗漏性。

图11 三辊式滚轧机照片[33]

Fig. 11 Photo of three-roll mill[33]

图12 不同含量羧酸腈-丁二烯纳米橡胶颗粒改性环氧树脂的拉伸应力-应变曲线[33]

Fig. 12 Tensile stress-strain curves of epoxy resin modified with different content of carboxylic acid nitrile-butadiene nanoparticles[33]

图13 2.5 MPa压力载荷下插入薄层的复合材料层合板内裂纹分布图[15]

Fig. 13 Distribution of cracks in composite laminates with thin plies inserted under 2.5 MPa pressure loads[15]

同年,莱特-帕特森空军基地研究实验室的BECHEL等[34]对三种不同铺层的复合材料层合板开展了高-低温循环试验(-196~177 ℃),并以氦气为测试介质对热循环后的层合板进行常温及低温渗漏性能测试。测试结果显示,复合材料铺层的选择对层合板的渗漏性能影响十分显著,[0/90]S与[0/90/45/-45]S铺层的层合板在常温及低温条件下的渗漏性能明显优于铺层方式为[0/45/-45/90]S的层合板。

2020年,日本宇宙航空研究开发机构的HAMORI等[35]提出在复合材料贮箱内部引入超薄预浸料构成渗漏屏障层以防止内部推进剂渗漏的方法。在铺层为[04/904]2S的十字形试件中引入四层0.05 mm的超薄预浸料,并在-253 ℃低温条件下对引入和未引入超薄预浸料的试件进行双轴拉伸试验(如图14所示),对拉伸后的试件在20 ℃条件下进行渗漏性能测试。进一步地,结合实验数据,采用有限元方法模拟了低温条件下试件内部渗漏路径的形成。实验和数值模拟的结果均表明,超薄预浸料的引入可以有效提高试件的损伤容限和抗渗漏性能,验证了采用超薄预浸料作为渗漏屏障层方法的可行性。

图14 双轴拉伸测试装置和低温环境测试腔布置示意图[35]

Fig. 14 Biaxial tensile testing device(a) and diagram of cavity for cryogenic environment tests(b)[35]

3.3 复合材料成型工艺优化

NASA兰利研究中心与马歇尔太空飞行中心[29]通过分析插入不同聚合物薄膜的复合材料层合板的渗漏率测试结果指出,复合材料层合板内部孔隙等缺陷的存在会显著提高其渗漏率;爱尔兰国立高威大学的LEEN教授团队[36]采用实验研究与仿真模拟相结合的方式,通过调整旋转模塑成型工艺参数,研究了孔隙率和平均孔隙大小对复合材料渗漏性能的影响。研究结果显示,层合板内部的渗漏路径倾向于沿孔隙形成,如图15所示。孔隙率的增加会削弱复合材料的抗渗漏性能,相同孔隙率条件下含有较小直径孔隙的复合材料试样具有更高的渗漏率,这是由于较小的孔隙能够更均匀地分布在层合板内部,从而形成连续贯通的渗漏路径;NASA在其对直径2.4 m及5.5 m复合材料贮箱的测试结果报告中同样指出,复合材料内部微裂纹的形成主要是孔隙所导致的,这是复合材料贮箱出现渗漏现象的根本诱因。通过工艺优化降低复合材料构件内部孔隙率是提高其抗渗漏性能的有效手段之一[37]。

图15 不同孔隙直径条件下稳态氦气渗漏有限元模型[36]

Fig. 15 Finite element model of steady-state helium permeability under different voids diameters[36]

在通过降低复合材料制件内部孔隙率以提高复合材料制件成型质量的工艺研究方面,巴黎综合理工学院的RUIZ等[38]提出了一种有关复合材料树脂传递模塑(RTM)工艺注入前端毛细管数量的优化分析策略,通过分析树脂注入流量与孔隙形成之间的关联关系,有效减少复合材料制件内部孔隙的形成从而提高成型质量;中南大学的湛利华教授团 队[39]系统分析了复合材料热压成型工艺参数与复合材料制件内部孔隙及力学性能的关系,并指出孔隙主要以长条形和球形的状态存在于制件内部,且随着固化压力的提高,孔隙率逐渐减小。进一步地,该团队将机械振动引入复合材料微波固化过程中,分析研究了振动处理和微波升温速率对复合材料制件内部孔隙率的影响规律[40]。结果表明,复合材料制件内部孔隙随微波升温速率的提高而增多,但在不同升温速率下,机械振动都可以有效消除制件内部孔隙。

4 展望

大型航天运载器复合材料贮箱的一体化设计与制造,是提升火箭运载效率、降低成本、引领航天工业升级的变革性技术。而低温介质渗漏作为引发推进剂贮箱灾难性故障的重要原因,是复合材料贮箱制造亟需解决的关键技术难题之一。因此,开展航天低温复合材料贮箱抗渗性能研究,攻克耐极端环境复合材料体系开发、低缺陷高品质成型工艺研究、高精度原位测试及无损检测评价等关键技术,对推动航天运载器贮箱的工程化应用具有重要意义。本文在对国内外大量相关研究现状的分析与探讨的基础上,初步提出若干未来需要研究的重点内容如下:

1) 针对大尺寸航天复合材料贮箱,开展高品质罐外固化工艺研究并开发相应的复合材料体系,以满足高密度发射任务对航天器制造能力的高效、低成本、批量化生产要求。

2) 开展成型工艺环境-构件品质-渗漏性能之间的关联关系研究,查明成型后构件变形、内部孔隙和分层等形性缺陷对渗漏性能的影响规律,为复合材料构件成型工艺优化提供指导。

3) 研究复合材料成型过程形性演变有限元分析与宽温域服役环境下微观力学分析的联合建模技术,实现复合材料构件固化成型及服役全过程模拟与形性缺陷-渗漏性能预测,为形成满足服役性能需求的固化成型工艺窗口提供指导。

4) 开发高精度渗漏性能原位测试软硬件系统,形成高效的渗漏路径无损检测及监测方法。

REFERENCES

[1] 黄 诚, 刘德博, 吴会强, 等. 我国航天运载器复合材料贮箱应用展望[J]. 沈阳航空航天大学学报, 2016, 33(2): 27-35.

HUANG Cheng, LIU De-bo, WU Hui-qiang, et al. Application prospects of composite propellant tanks in domestic launch vehicles[J]. Journal of Shenyang Aerospace University, 2016, 33(2): 27-35.

[2] 湛利华, 关成龙, 黄 诚, 等. 航天低温复合材料贮箱国内外研究现状分析[J]. 航空制造技术, 2019, 62(16): 79-87.

ZHAN Li-hua, GUAN Cheng-long, HUANG Cheng, et al. Analysis of research status of composite cryotank for space[J]. Aeronautical Manufacturing Technology, 2019, 62(16): 79-87.

[3] MITAL S K, GYEKENYESI J Z, ARNOLD S M, et al. Review of current state of the art and key design issues with potential solutions for liquid hydrogen cryogenic storage tank structures for aircraft applications[R]. Cleveland: NASA Glenn Research Center, 2006.

[4] MCCARVILLE D A, GUZMAN J C, DILLON A K, et al. Design, manufacture and test of cryotank components[J]. Materials Science and Materials Engineering, 2018, 3: 153-179.

[5] SIPPEL M, KOPP A, MATTSSON D, et al. Final results of advanced cryo-tanks research project CHATT[C]// 6th European Conference for Aeronautics and Space Sciences. Krakow, Poland: Web of Conferences, 2015.

[6] STOKES E H. Hydrogen permeability of polymer based composite tank material under tetra-axial strain[C]// 5th Conference on Aerospace Materials, Processes, and Environmental Technology. Huntsville, USA: Office of Management, Scientific and Technical Information Program of NASA, 2003.

[7] ISSOUPOV V, STARTSEV O V, LACABANNE C, et al. Combined effect of thermal and mechanical stresses on the viscoelastic properties of a composite material for space structures[C]// 6th international conference on Protection of Materials and Structures from Space Environment. Toronto, Canada: American Institute of Physics, 2002.

[8] GRENOBLE R W, GATES T S. Hydrogen permeability of polymer matrix composites at cryogenic temperatures[C]// 46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Austin, USA: Aerospace Research Central, 2005.

[9] YOKOZEKI T, OGASAWARA T, ISHIKAWA T. Evaluation of gas leakage through composite laminates with multilayer matrix cracks: Cracking angle effects[J]. Composites Science and Technology, 2006, 66(15): 2815-2824.

[10] 雷一鸣, 姚学锋, 吴 清, 等. 轻质柔性复合材料损伤诱导氦泄漏行为研究[C]// 第十六届全国复合材料学术年会. 长沙: 中国复合材料学会, 2010.

LEI Yi-ming, YAO Xue-feng, WU Qing, et al. Damage induced helium leakage characterization of light flexible composite[C]// China 16th National Conference on Composite Materials. Changsha: Chinese Society for Composite Materials, 2010.

[11] 陈 琪, 关志东, 何 为, 等. 复合材料层合结构低速冲击后的渗漏性能[J]. 航空材料学报, 2015, 35(1): 59-65.

CHEN Qi, GUAN Zhi-dong, HE Wei, et al. Leakage performances of composite laminate structure subjected to low-velocity impact[J]. Journal of Aeronautical Materials, 2015, 35(1): 59-65.

[12] PEDDIRAJU P, DIMITRIS L, NOH J, et al. Numerical modeling of cryogen leakage through composite laminates[C]// 45th AIAA/ASME/ASCE/ AHS/ASC Structures, Structural Dynamics and Materials Conference. Palm Springs, USA: Aerospace Research Central, 2004.

[13] HODGA A J. Evaluation of microcracking in two carbon-fiber/epoxy-matrix composite cryogenic tanks[R]. Huntsville: NASA Marshall Space Flight Center, 2001.

[14] ROY S, BENJAMIN M. Modeling of permeation and damage in graphite/epoxy laminates for cryogenic fuel storage[J]. Composites Science and Technology, 2004, 64(13): 2051-2065.

[15] SU X F, ABDI F, KIM R Y. A study of ply thickness and angle designs for preventing permeability of the IM7/977-2 polymer composite cryogenic tank[C]// 47th AIAA/ASME/ ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Newport, USA, 2006.

[16] 任明法, 张笑闻, 常 鑫, 等. 低温推进剂复合材料贮箱基体开裂预测方法[J]. 宇航学报, 2017, 38(9): 1005-1012.

REN Ming-fa, ZHANG Xiao-wen, CHANG Xin, et al. A method for matrix cracking prediction in composite cryogenic propellant tanks [J]. Journal of Astronautics, 2017, 38(9): 1005-1012.

[17] 徐建新, 郝 宇. 正交各向异性材料裂纹疲劳扩展的扩展有限元法研究[J]. 装备制造技术, 2019, 12: 23-27.

XU Jian-xin, HAO Yu. Crack fatigue propagation in orthotropic materials by extended finite element method[J]. Equipment Manufacturing Technology, 2019, 12: 23-27.

[18] 陈振国, 矫维成, 闫美玲, 等. 碳纤维增强树脂基复合材料低温贮箱抗渗漏性研究进展[J]. 玻璃钢/复合材料, 2018, 11: 109-116.

CHEN Zhen-guo, JIAO Wei-cheng, YAN Mei-ling, et al. Research progress of anti-leakage of carbon fiber reinforced resin composites at cryogenic tanks[J]. Fiber Reinforced Plastics/Composites, 2018, 11: 109-116.

[19] 于柏峰. 复合材料在航天运载器超低温燃料箱上的开发与应用[J]. 纤维复合材料, 2014, 31(4): 46-51.

YU Bai-feng. Development and application of composites on the cryogenic tank of aerospace vehicles[J]. Fiber Composites, 2014, 31(4): 46-51.

[20] 吴 清. 浮空器蒙皮材料氦气泄漏机制的理论与实验研究[D]. 北京: 清华大学, 2010.

WU Qing. Theoretical and experimental study of helium leakage mechanism of aerostat envelope materials[D]. Beijing: Tsinghua University, 2010.

[21] 唐舜英, 储连江, 潘仁云, 等. 有机低分子物在聚合物中的渗透[J]. 合成树脂及塑料, 1989, 1: 56-63, 22.

TANG Shun-ying, CHU Lian-jiang, PAN Ren-yun, et al. Permeation of organic low molecules in polymers[J]. China Synthetic Resin and Plastics, 1989, 1: 56-63, 22.

[22] FLANAGAN M, GROGAN D M, GOGGINS J, et al. Permeability of carbon fibre PEEK composites for cryogenic storage tanks of future space launchers[J]. Composites Part A: Applied Science and Manufacturing, 2017, 101: 173-184.

[23] HUI D, DUTTA P K. Cryogenic temperature effects on performance of polymer composites[C]// 5th Conference on Aerospace Materials, Processes, and Environmental Technology. Huntsville, USA: Office of Management, Scientific and Technical Information Program of NASA, 2003.

[24] TENNEY D R. Evaluation of advanced composite structures technologies for application to NASA’s vision for space exploration[R]. Hampton: NASA Langley Research Center, 2008.

[25] 刘萝威. 复合材料低温贮箱的开发与应用[J]. 飞航导弹, 2006, 3: 59-62.

LIU Luo-wei. Development and application of cryogenic composite tank[J]. Winged Missiles Journal, 2006, 3: 59-62.

[26] CHOI S, SANKAR B V. Gas permeability of various graphite/epoxy composite laminates for cryogenic storage systems[J]. Composites Part B: Engineering, 2008, 39(5): 782-791.

[27] PEDDIRAJU P, POPOV P, LAGOUDAS D C, et al. Characterization of effective permeability of cryogenic composite laminates[C]// 2003 ASME International Mechanical Engineering Congress and Exposition. Washington DC, USA: The American Society of Mechanical Engineers, 2003.

[28] KUMAZAWA H, SUSUKI I, AOKI T. Gas leakage evaluation of CFRP cross-ply laminates under biaxial loadings[J]. Composite Materials, 2006, 40(10): 853-871.

[29] GRIMSLEY B W, CANO R J, JOHNSTON N J, et al. Hybrid composites for LH2 fuel tank structure[R]. Hampton: NASA Langley Research Center, 2001.

[30] TIMMERMAN J F, HAYES B S, SEFERIS J C. Nanoclay reinforcement effects on the cryogenic microcracking of carbon fiber/epoxy composites[J]. Composites Science and Technology, 2002, 62(9): 1249-1258.

[31] MILLER S G, MEADOR M A. Polymer-layered silicate nanocomposites for cryotank applications[C]// 48th AIAA/ ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Honolulu, USA: Aerospace Research Central, 2007.

[32] SHANG Cheng-yuan, WANG Xiang, WANG Jun, et al. Research on low temperature properties and toughness of epoxy resins modified with flexible side chain[J]. Journal of Wuhan University of Technology, 2009, 31(19): 41-44.

[33] ZHAO Yang, CHEN Zhen-kun, LIU Yu, et al. Simultaneously enhanced cryogenic tensile strength and fracture toughness of epoxy resins by carboxylic nitrile- butadiene nano-rubber[J]. Composites Part A: Applied Science and Manufacturing, 2013, 55: 178-187.

[34] BECHEL V T, NEGILSKI M, JAMES J. Limiting the permeability of composites for cryogenic applications[J]. Composites Science and Technology, 2006, 66(13): 2284-2295.

[35] HAMORI H, KUMAZAWA H, HIGUCHI R, et al. Gas permeability of CFRP cross-ply laminates with thin-ply barrier layersunder cryogenic and biaxial loading conditions[J]. Composite Structures, 2020, 245: 1-7.

[36] MURRAY B, LEEN S, BRADAIGH C O. Void distributions and permeability prediction for rotationally moulded polymers[J]. Materials: Design and Application, 2015, 229(5): 403-418.

[37] JACKSON J R, VICKERS J, FIKES J. Composite cryotank technologies and development 2.4 and 5.5 m out of autoclave tank test results[C]// Composites and Advanced Materials Expo. Dallas, USA: American Composites Manufactures Association, 2015.

[38] RUIZ E, ACHIM V, SOUKANE S, et al. Optimization of injection flow rate to minimize micro/macro-voids formation in resin transfer molded composites[J]. Composites Science and Technology, 2006, 66(3/4): 475-486.

[39] CHANG Teng-fei, ZHAN Li-hua, TAN Wei, et al. Void content and interfacial properties of composite laminates under different autoclave cure pressure[J]. Composite Interfaces, 2017, 24(5): 529-540.

[40] GUAN Cheng-long, ZHAN Li-hua, YANG Xiao-bo, et al. Significant effect of vibration treatment on microwave curing carbon fiber reinforced plastic[J]. Journal of Reinforced Plastics and Composites, 2020, 39(9/10): 373-383.

ZHAN Li-hua1, GUAN Cheng-long2, SHI Han-qiao3, DAI Guang-ming2, XIAO Yu1

(1. Institute of Light Alloy, Central South University, Changsha 410083, China;

2. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

3. Aerospace Research Institute of Materials and Processing Technology, Beijing 100076, China)

Abstract: The replacement of large aerospace cryogenic tanks from ‘metal’ to ‘composites’ has become the main trend of the world space industry development. With the great advantages of composites in terms of mass and cost, the large aerospace composite cryogenic tanks are considered to be an important guarantee for future space missions, such as Mars exploration and manned lunar landing. However, the permeability of the composite tanks under the low temperature service conditions is one of the technical bottlenecks, which seriously restricts the comprehensive service of the composite tanks. The relevant researches and achievements of major research institutions and teams in this field in the past 20 years were introduced from experimental and theoretical research, and on this basis, the leakage mechanism of composite materials was summarized. The solutions for improving the permeability resistance of composites were pointed out, such as exploring the composite material systems, developing the lay-up methods, optimizing the curing processes, et al. The future research and development of the permeability performance of composites were also prospected.

Key words: aerospace composite cryogenic tanks; permeability test; numerical simulation; curing process

Foundation item: Project(2018YFA0702800) supported by the National Key Research Development Program of China

Received date: 2020-08-07; Accepted date: 2020-12-04

Corresponding author: ZHAN Li-hua; Tel: +86-731-88836423; E-mail: yjs-cast@csu.edu.cn

(编辑 王 超)

基金项目:国家重点研发计划资助项目(2018YFA0702800)

收稿日期:2020-08-07;修订日期:2020-12-04

通信作者:湛利华,教授,博士;电话:0731-88836423;E-mail:yjs-cast@csu.edu.cn