文章编号:1004-0609(2008)10-1781-07

热暴露对7475-T7351铝合金组织与性能的影响

彭小芒1,尹志民1,陈 军1,沈 凯2,郭加林1,王 华1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 南京航空航天大学 材料科学与工程学院,南京 210016)

摘 要:通过对不同热暴露制度下合金的常温拉伸力学性能测试和微观组织演变的观察,分析热暴露制度对7475-T7351铝合金微观组织和性能的影响。结果表明, 热暴露温度和时间不同,对合金力学性能的影响也不同。当热暴露温度超过7475-T7351合金末级时效温度163 ℃时, 合金强度明显下降而塑性明显提高, 175 ℃热暴露100和500 h后, 合金强度分别下降29.7%和40.4%;当热暴露温度低于末级时效温度时,如果热暴露时间比较短,合金力学性能变化不大,但是如果热暴露时间很长,合金强度也下降而塑性也有所上升。125 ℃热暴露100和500 h后合金强度分别下降0.9%和3.2%,150 ℃热暴露100和500 h后合金强度分别下降11.4%和19.0%。热暴露条件下7475-T7351合金力学性能衰退的主要原因是晶内主要强化相η′ (MgZn2)粗化以及晶界附近的无沉淀析出带(PFZ)的宽化。

关键词:7475铝合金;热暴露;力学性能;显微组织

中图分类号:TG146.2 文献标识码: A

Influences of thermal exposure on properties and microstructures of 7475-T7351 aluminum alloy

PENG Xiao-mang1, YIN Zhi-min1, CHEN Jun1, SHEN Kai2, GUO Jia-lin1, WANG Hua1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics,

Nanjing 210016, China)

Abstract: The microstructures and tensile properties at different thermal exposure condition of 7475-T7351 alloy were studied by means of tensile test, OM and TEM analysis. The results show that when the thermal exposure temperature is higher than the second aging temperature of 7475-T7351 alloy, the strength drops dramatically and the elongation increases. When the alloy is thermal-exposed at 175 ℃ for 100 and 500 h, the strength decreases 29.7% and 40.4%, respectively. When the thermal exposure temperature is lower than the second aging temperature of the alloy and thermal exposure time is not so long, the tensile properties of the alloy have no change, but if the thermal exposure time is long, the tensile properties of the alloy will also decrease and the ductility also increase. For example, when 7475-T7351 alloy is thermal-exposed at 125 ℃ for 100 and 500 h, the strength decreases 0.9% and 3.2%, respectively, but when it is exposed at 150 ℃ for 100 and 500 h, the strength drops 11.4% and 19.0%, respectively. Coarsening of η′ (MgZn2) precipitates and widening of precipitate-free-zones (PFZ) should be responsible for the decay of 7475-T7351 alloy during thermal exposure condition.

Key words: 7475 aluminium alloy; thermal exposure; mechanical property; microstructure

7475合金是美国Alcoa公司于1969年在7075合金的基础上研制开发的高纯度超高强铝合金,由于减少了Fe、Si杂质的含量,该合金在保持7075合金强度基础上提高了抗应力腐蚀性能和断裂韧性,同时合金的塑性也有一定程度的提高。7475合金以其优异综合性能在航空领域得到了广泛应用[1-2]。

随着航空工业的发展,要求材料具有耐高温性能,这是由于空气动力作用于飞机蒙皮的温度通常都比较高,在巡航速度下,涂漆蒙皮的温度可达99~157 ℃,在紧急情况下,短时俯冲状态会出现204 ℃的高温[3]。高温下合金微观与宏观的变化情况是飞机设计中的重要参考数据,所以有必要研究热暴露对这种铝合金性能的影响。热暴露对铝合金组织与性能的影响已有一些报道。杨守杰等[4]对2D70铝合金热暴露的研究表明,2D70铝合金耐热性较好,可在150 ℃长期使用,175 ℃以下时,合金的性能和组织变化都不明显;高温下合金的断口呈现沿晶断裂特征。杨盛良等[5]研究了B/Al复合材料力学性能的影响,结果表明在300 ℃热暴露50~100 h后,材料力学性能性能下降幅度约为20%~30%; 温度为500 ℃时,经较短的时间数小时热暴露后性能显著下降。微观分析表明,在300 ℃长时间热暴露后没有明显的界面反应,在500 ℃较短时间热暴露后出现纤维和基体的界面反应层,界面反应的发生使力学性能降低。陈小珍等[6]研究了微量Ce、Ag对Al-Cu-Li合金热暴露后显微组织和性能的影响,发现Ce的添加提高T1相的抗粗化能力,有利于稳定合金热暴露后的力学性能;Ag的缺少降低了T1相的稳定性,使合金在150 ℃热暴露后的强度损失较大,但却使合金在200 ℃热暴露后保持较高的强度,这与不含Ag的合金在200 ℃热暴露时大量θ′相析出有关。由于热暴露对7475-T7351铝合金组织与性能的影响还鲜见报道,因此,本文作者从实验研究入手探讨热暴露对7475-T7351状态铝合金力学性能与微观组织的影响,旨在为这种材料在航空上的应用提供理论和实验的依据。

1 实验

1.1 材料制备与热暴露制度

本实验采用17 mm厚的7475铝合金板材, 化学成分见表1。均匀化处理工艺为470 ℃保温48 h,固溶时效处理工艺为470 ℃固溶60 min—水淬—2%冷变形—107 ℃时效7 h+163 ℃时效18 h。之后合金板材在不同条件下热暴露(表2)。

表1 7475合金板材的化学成分

Table 1 Chemical composition of 7475 alloy (mass fraction, %)

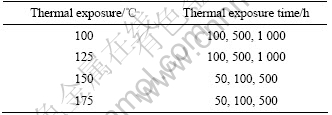

表2 7475合金板材的热暴露制度

Table 2 Thermal exposure condition of 7475 alloy

1.2 力学性能测试与显微组织结构观察

拉伸力学性能试样沿热暴露后板材纵向(LT)截取,室温下拉伸,之后进行显微组织结构演变的观察和分析。金相显微分析在XJZ-A3正置显微镜下进行,样品采用Keller试剂腐蚀。透射电镜样品经机械预减薄后双喷穿孔而成,电解液为硝酸与甲醇混合液(体积比为1?3),温度约为-30 ℃。TEM组织观察在TECNAI G220电镜上进行,加速电压为200 kV。

2 实验结果

2.1 合金力学性能

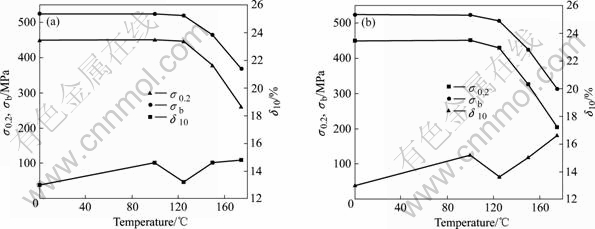

2.1.1 热暴露温度对合金力学性能的影响

热暴露温度对合金拉伸力学性能的影响如图1所示。可以看出,热暴露时间在100 h内,热暴露温度低于125℃时,合金的强度没有变化,热暴露温度高于125 ℃时,合金的强度下降,热暴露温度愈高,强度下降愈多,当热暴露温度达到175 ℃,强度急剧降低,与原板材相比,100和500 h热暴露后分别下降29.7%和40.4%;伸长率随温度升高和时间延长上升。热暴露时间达到500 h时,热暴露温度超过100 ℃时,合金的强度就有所下降。

图1 热暴露温度对7475-T7351合金力学性能的影响

Fig.1 Influence of thermal exposure temperature on mechanical properties of 7475-T7351 alloy: (a) 100 h; (b) 500 h

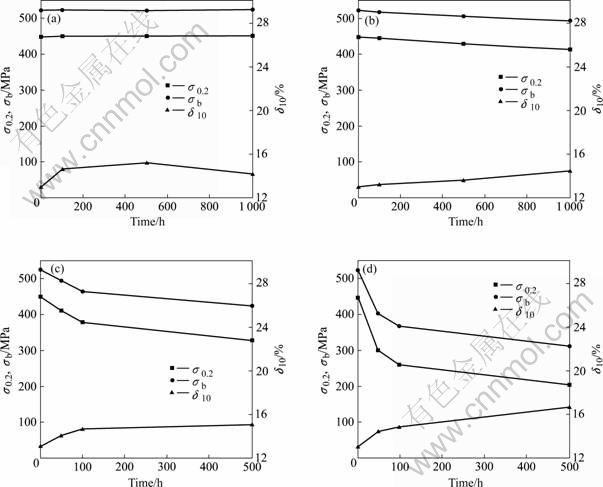

2.1.2 热暴露时间对合金力学性能的影响

热暴露时间对合金力学性能的影响如图2所示。可以看出,100 ℃热暴露时,合金强度保持不变,塑性稍有增加;125 ℃热暴露时,合金强度随时间延长缓慢降低,1 000 h后强度下降5.7%;温度升高至150 ℃,强度降幅增加,500 h后下降19%;175 ℃热暴露时,合金强度下降更为显著,100 h后的强度只下降15.2%,500 h后的强度下降40.4%。伸长率在不同热暴露温度条件下随时间延长而上升幅度不同,175 ℃热暴露500 h后升幅为27.7%。

图2 热暴露时间对7475合金力学性能的影响

Fig.2 Influence of different thermal exposure temperature on 7475 alloy: (a) 100 ℃; (b) 125 ℃; (c) 150 ℃; (d) 175 ℃

2.2 合金微观组织结构

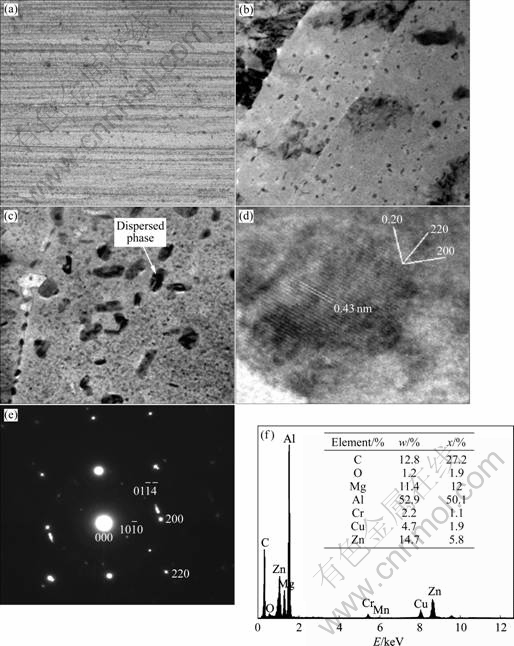

2.2.1 原板材的微观组织结构

图3所示为热暴露实验前7475-T7351合金原板材的微观组织结构。由图可见,合金晶粒结构沿轧制方向呈纤维状(图3(a)),表现为非再结晶组织;透射电镜条件下,固溶体基体内除位错亚结构外,还有尺寸约为50到150 nm的弥散相和尺寸为10 nm均匀分布的析出相,晶界上有平衡相η(MgZn2),宽度约30 nm左右,晶界上伴随有无沉淀析出带(PFZ)。图3(c)中较粗的析出相微区成分分析表明这些粒子为含Cr的弥散相粒子,高分辨象和电子衍射花样分析可知基体上的析出相为η′ (MgZn2) (图3(b)~3(f))。

图3 热暴露实验前原板材的微观组织及相的成分分析

Fig.3 Microstructure and composition analysis of original sheet before thermal exposure: (a) OM; (b), (c) TEM microstructure; (d) High resolution image of η′; (e) Electron diffraction pattern; (f) EDS analysis of dispersed phase in Fig.3(c)

2.2.2 不同热暴露条件下合金显微组织的变化

金相观察表明,热暴露对合金金相组织没有多大影响,仍然保持如图3(a)相似的纤维状组织。图4所示为合金在不同热暴露条件下的透射电子显微组织。由图可以看出,与原板材相比,当热暴露温度远低于7475-T7351合金末级时效温度163 ℃时,例如125 ℃

以下热暴露时,晶内析出相和晶界特征变化不大;当热暴露温度接近合金末级时效温度,例如在150 ℃下热暴露时,如果热暴露时间比较短,合金晶内析出相和晶界特征变化也不大,但是如果热暴露时间很长,合金晶内析出相和晶界平衡相η会粗化;当热暴露温度高于7475-T7351合金末级时效温度时,晶内析出相和晶界平衡相会明显粗化、无沉淀析出带会明显加宽。热暴露时间愈长,粗化和宽化愈明显。

图4 不同热暴露制度下7475-T7351合金TEM显微组织

Fig.4 TEM microstructures of 7475-T7351 alloy under different thermal exposure conditions: (a) 100 ℃, 100 h; (b) 100 ℃, 1 000 h; (c) 125 ℃, 100 h; (d) 125 ℃, 1 000 h; (e) 150 ℃, 100 h; (f) 175 ℃, 100 h; (g) 175 ℃, 500 h

3 分析和讨论

3.1 7475-T7351原板材组织—性能设计

7475合金主要成分是Al、Zn、Mg、Cu,此外还有微量的Cr,经过T7351热处理的7475合金相组织结构为基体固溶体、Al7Cr弥散相、主要强化相GP区和η′(MgZn2)相、η(MgZn2)平衡相以及晶界无沉淀析出带(PFZ)。其中,基体固溶体是淬火—2%冷变形—107 ℃时效7 h+163 ℃时效18 h双级时效后的过饱和固溶体分解后含Zn、Mg、Cu的固溶体,Al7Cr相是铸锭在470 ℃均匀化48 h过程中析出的微米级弥散相,GP区和η′(MgZn2)相、η(MgZn2)平衡相以及晶界无沉淀析出带则是双级时效过程中固溶体分解形成的。7475-T7351处理的合金的强化机制包括以下3个方面:一是合金元素溶入基体使基体晶格发生畸变而产生的固溶强化;二是Al7Cr相抑制热加工及热处理过程中的再结晶使合金保持部分再结晶的纤维状组织引起的亚结构强 化[7-8];第三是时效析出的GP区和η′(MgZn2)沉淀强化。合金的韧性和腐蚀性能则由基体固溶体、η(MgZn2)平衡相和晶界无沉淀析出带控制[9]。

3.2 热暴露对基体固溶体组织性能的影响

基体固溶体是合金的骨架,热暴露的影响主要表现为是否引起再结晶。文献[10]认为7475-T7351合金再结晶开始温度约为300 ℃,终了温度为370 ℃。本研究中最高热暴露温度为175 ℃,远低于合金的再结晶开始温度,因此基体固溶体不会发生再结晶,金相组织观察发现热暴露后合金的晶粒结构没有明显变化也证实了这一点。

3.3 热暴露对弥散相Al7Cr的影响

7475合金中添加了微量的Cr,目的是要在基体中形成Al7Cr相,这种相是合金铸锭均匀化过程中过饱和固溶体分解析出的,7475合金均匀化处理温度为470 ℃,Al7Cr弥散分布在基体中,尺寸在微米级(图3)。Al7Cr粒子析出温度比较高,粒子比较稳定,本研究中最高热暴露温度为175 ℃,远低于Al7Cr析出时的均匀化温度,热暴露对这种相的大小和形貌不会产生明显的影响。

3.4 热暴露对η′过渡相、η平衡相和晶界无沉淀析出带(PFZ)的影响

7475-T7351合金主要的强化相为GP区和η′相,晶界无沉淀析出带也是7475合金的又一主要组织特征。文献[11, 16]认为这种合金过饱和固溶体的沉淀序列为α (过饱和固溶体)→GP区→η′(MgZn2)→η平衡相(MgZn2)。文献[9]还认为合金中存在一个GP区溶解临界温度Tc,该温度约为130 ℃。当未达到临界尺寸的GP区高于该温度时效时,GP区回溶至基体。7475-T7351采用的是双级时效,第一级时效是107 ℃时效7 h,目的是通过低温预时效形成大量超过临界尺寸的GP区,达到所需的晶核密度和分布状态,末级时效,即第二级时效是163 ℃时效18 h,末级时效的目的是以超过临界尺寸的GP区为核心,使沉淀相质点聚集长大,生成η′过渡相和η平衡相,得到过时效组织。强化主要发生在第一级时效阶段,末级时效对强度的贡献很少甚至降低强度,但是第二级时效对强化相质点大小、耐蚀性和断裂韧性的影响很大[13-16]。

热暴露过程中,热暴露温度和时间不同,对η′过渡相、η平衡相和晶界无沉淀析出带(PFZ)的影响的程度也不同。当热暴露温度超过末级时效温度163 ℃时,η′过渡相、η平衡相和晶界无沉淀析出带会发生明显的变化,η′相会粗化、η平衡相数量会增加,晶界无沉淀析出带会加宽。当热暴露温度低于末级时效温度时,如果热暴露时间比较短,η′过渡相、η平衡相和晶界无沉淀析出带变化不大,但是如果热暴露时间很长,η′过渡相、η平衡相和晶界无沉淀析出带的形貌大小也会有明显的变化,实验结果清楚地说明这一点。

3.5 热暴露对合金力学性能的影响

合金力学性能与显微组织结构密切相关。综上所述,本实验中热暴露最高温度为175 ℃,远低于7475-T7351合金的再结晶温度和Al7Cr相的析出温度,因此合金原板材中的固溶强化、亚结构强化机制没有变化,只有GP区和η′(MgZn2)沉淀强化可能会发生变化。当热暴露温度高于7475-T7351合金末级时效温度163 ℃时,合金会因为GP区和η′(MgZn2)相粗化、η平衡相增加、晶界无沉淀析出带宽化而强度下降,塑性则有所增加。当热暴露温度远低于合金末级时效温度,例如100 ℃时,GP区和η′(MgZn2)相、η平衡相和晶界无沉淀析出带不会发生明显变化,合金的拉伸力学性能也没有发生变化;当热暴露温度接近合金末级时效温度,例如150 ℃时,或者在合金第一级时效温度以上长时间热暴露,例如125 ℃下热暴露500和1 000 h,GP区和η′(MgZn2)相也会粗化、η平衡相也会增加、晶界无沉淀析出带也会宽化,最后合金的强度也会下降,塑性也有所增加,图1和图2所示的结果充分证明了这一点。

4 结论

1) 7475-T7351合金热暴露过程中,当热暴露温度超过合金末级时效温度时,合金强度明显下降而塑性明显提高,175 ℃热暴露100和500 h后,合金强度分别下降29.7%和40.4%;当热暴露温度低于末级时效温度时,如果热暴露时间比较短,合金力学性能变化不大,但是如果热暴露时间很长,合金强度也下降而塑性也有所上升。125 ℃热暴露100和500 h后合金强度分别下降0.95%和3.2%,150 ℃热暴露100和500 h后合金强度分别下降11.4%和19%。

2) 热暴露条件下7475-T7351合金力学性能衰退的主要原因是晶内主要强化相η′(MgZn2)长大和粗化以及晶界附近的无沉淀析出带(PFZ)的宽化。

REFERENCES

[1] 郑祥健, 李浩言, 李 勇, 王 岩. 固溶处理对7475铝合金组织和性能的影响[J]. 轻合金加工技术, 2004, 32(8): 45-51.

ZHENG Xiang-jian, LI Hao-yan, LI Yong, WANG Yan. Effect of solution treatment on the microstructure and properties of 7475 aluminium alloy[J]. Light Alloy Fabrication Technology, 2004, 32(8): 45-51.

[2] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005.

WANG Zhu-tang, TIAN Rong-zhang. Manual for aluminium alloys and its processing[M]. Changsha: Central South University Press, 2005.

[3] 赵英涛. 美国大型客机结构用铝合金的发展与展望[J]. 材料工程, 1993, 52(2): 45-48.

ZHAO Ying-tao. The development and prospect of structural aluminium alloy used in large-type passenger plane of united states[J]. Journal of Materials Engineering, 1993, 52(2): 45-48.

[4] 杨守杰, 黄 敏, 朱 娜, 戴圣龙. 2D70铝合金热稳定性研究[J]. 航空材料学报, 2003, 23(Suppl.): 73-77.

YANG Shou-jie, HUANG Min, ZHU Na, DAI Sheng-long. Study on the thermal stability of 2D70 alloy[J]. Journal of Areonautical Materials, 2003, 23(Suppl.): 73-77.

[5] 杨盛良, 张绪虎. 热暴露对B/Al复合材料力学性能的影响[J]. 中国有色金属学报, 2002, 12(2): 131-135.

YANG Sheng-liang, ZHANG Xu-hu, YANG De-ming. Effects of thermal exposure on mechanical properties of B/AI composite[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 131-135.

[6] 陈小珍, 郑子樵, 李世晨, 魏修宇, 陈志国. 微量元素对Al-Cu-Li合金热暴露后显微组织和性能的影响[J]. 稀有金属材料与工程, 2007, 36(6): 1024-1028.

CHEN Xiao-zhen, ZHENG Zi-qiao, Li Shi-chen, WEI Xiu-yu, CHEN Zhi-guo. Trace element effects on microstructure and mechanical properties in Al-Cu-Li alloy after thermal exposure[J]. Rare Metal Materials and Engineering, 2007, 36(6): 1024-1028.

[7] 刘海江. 单级时效对7475合金组织和性能的影响[J]. 轻合金加工技术, 2004, 32(5): 41-45.

LIU Hai-jiang. Effects of the single-stage ageing on 7475 alloy microstructure and properties[J]. Light Alloy Fabrication Technology, 2004, 32(5): 41-45.

[8] 蹇海根, 姜 锋, 徐忠艳, 官迪凯. 航空用高强韧AI-Zn-Mg- Cu系铝合金的研究进展[J]. 热加工工艺, 2006, 35(12): 61-66.

JIAN Hai-gen, JIANG Feng, XU Zhong-yan, GUAN Di-kai. Study progress of high strength and tenacity Ai-Zn-Mg-Cu aluminum alloy for aviation[J]. Hot Working Technology, 2006, 35(12): 61-66.

[9] 戴晓元, 夏长清, 刘昌斌. 热处理对AI-Zn-Mg-Cu-Sc-Zr合金微观组织与性能的影响[J]. 热加工工艺, 2005, 11(3): 1-3.

DAI Xiao-yuan, XIA Chang-qing, LIU Chang-bin. Effect of heat treatment on microstructures and mechanical properties of A1-Zn-Mg-Cu-Sc-Zr alloys[J]. Hot Working Technology, 2005, 11(3): 1-3.

[10] ISLAM M U, WALLACE W. Retrogression and reaging response of 7475 aluminum alloy[J]. Metals Technology, 1983(10): 386-392.

[11] 程勇胜, 郑子樵, 李秋菊. 时效制度对7475铝合金组织与性能的影响[J]. 轻合金加工技术, 2001, 29(6): 40-44.

CHENG Yong-sheng, ZHENG Zi-qiao, LI Qiu-ju. Effects of ageing on microstructure and properties of 7475 aluminium alloy[J]. Light Alloy Fabrication Technology, 2001, 29(6): 40-44.

[12] 陈康华, 刘允中, 刘红卫. 7075和2024铝合金的固溶组织与力学性能[J]. 中国有色金属学报, 2000, 10(6): 819-822.

CHEN Kang-hua, LIU Yun-zhong, LIU Hong-wei. Microstructure and mechanical properties of enhanced solution treated 7075 and 2024 aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(6): 819-822.

[13] KANNO M, ARAKI I, CUI Q. Precipitation behavior of 7000 alloys during retrogression and reaging treatment[J]. Mater Sci Technol, 1994, 10: 597-601.

[14] 刘晓涛, 崔建忠. Al-Zn-Mg-Cu系超高强铝合金的研究进展[J]. 材料导报, 2005, 19(3): 47-50.

LIU Xiao-tao, CUI Jian-zhong. Progress in research on ultra high strength Al-Zn-Mg-Cu alloy[J]. Materials Review, 2005, 19(3): 47-50.

[15] WAGNER J A, SHENOY R N. The effect of copper, chromium and zirconium on the microstructure and mechanical properties of Al-Zn-Mg-Cu alloys[J]. Metal Trans A, 1991, 22(10): 2809-28ll.

[16] LEE C W. The effect of silver addition on 7055 Al alloy[J]. Materials & Design, 1997, 18(4/6): 327-332.

基金项目:国家重点基础研究发展计划资助项目(G2005CB623705)

收稿日期:2008-02-25;修订日期:2008-05-26

通讯作者:尹志民,教授;电话:0731-8830262;E-mail: yin-grp@mail.csu.edu.cn

(编辑 何学锋)