某难分离铜钼混合精矿的分离研究

来源期刊:稀有金属2014年第3期

论文作者:俞娟 杨洪英 方钊 李林波 朱军

文章页码:494 - 501

关键词:铜钼矿;浮选;铜钼分离;矽卡岩铜矿;

摘 要:对某难选铜钼矿进行了工艺矿物学研究,研究结果表明,该矿石中辉钼矿呈网丝状,黄铜矿充填于其中,矿石的这种结构造成浮选分离困难。通过实验确定了铜钼分离浮选生产中的最佳药剂制度:在粗选阶段,硫化钠40.00 kg·t-1,水玻璃1.00 kg·t-1,煤油0.50 kg·t-1;在一次扫选阶段,硫化钠20.00 kg·t-1,水玻璃0.50 kg·t-1,煤油0.25 kg·t-1;在二次扫选阶段,硫化钠10.00 kg·t-1,水玻璃0.25 kg·t-1,煤油0.13 kg·t-1;在精选阶段,水玻璃10.00 kg·t-1,煤油1.00 kg·t-1。在此基础上,通过现场考察和现场验证研究确定了生产调试方案,并进行了生产试运行,结果表明调试后铜钼分离效果良好,产品钼精矿中的铜含量由调试前的1.50%1.80%降到0.10%0.20%;铜精矿中的钼含量由调试前的1.10%1.40%降到0.50%0.80%,产品钼精矿的品位由调试前的20%提高到33%。

稀有金属 2014,38(03),494-501 DOI:10.13373/j.cnki.cjrm.2014.03.022

俞娟 杨洪英 方钊 李林波 朱军

西安建筑科技大学冶金工程学院

东北大学材料与冶金学院

对某难选铜钼矿进行了工艺矿物学研究, 研究结果表明, 该矿石中辉钼矿呈网丝状, 黄铜矿充填于其中, 矿石的这种结构造成浮选分离困难。通过实验确定了铜钼分离浮选生产中的最佳药剂制度:在粗选阶段, 硫化钠40.00 kg·t-1, 水玻璃1.00 kg·t-1, 煤油0.50 kg·t-1;在一次扫选阶段, 硫化钠20.00 kg·t-1, 水玻璃0.50 kg·t-1, 煤油0.25 kg·t-1;在二次扫选阶段, 硫化钠10.00 kg·t-1, 水玻璃0.25 kg·t-1, 煤油0.13 kg·t-1;在精选阶段, 水玻璃10.00 kg·t-1, 煤油1.00 kg·t-1。在此基础上, 通过现场考察和现场验证研究确定了生产调试方案, 并进行了生产试运行, 结果表明调试后铜钼分离效果良好, 产品钼精矿中的铜含量由调试前的1.50%1.80%降到0.10%0.20%;铜精矿中的钼含量由调试前的1.10%1.40%降到0.50%0.80%, 产品钼精矿的品位由调试前的20%提高到33%。

中图分类号: TD95

作者简介:俞娟 (1983-) , 女, 甘肃敦煌人, 博士, 讲师, 研究方向:有色金属选矿及湿法冶金;E-mail:neuyujuan@163.com;;杨洪英, 教授;电话:024-83685394;E-mail:yanghy@smm.neu.edu.cn;

收稿日期:2013-11-27

基金:国家自然科学基金项目 (51304151, 51374066, 51304152);国家高技术研究发展计划项目 (2012AA061501);陕西省自然科学基础研究基金项目 (2013JQ7016);西安建筑科技大学学科建设人才项目 (RC1227, RC1132) 资助;

Yu Juan Yang Hongying Fang Zhao Li Linbo Zhu Jun

School of Metallurgy Engineering, Xi'an University of Architecture and Technology

School of Materials & Metallurgy, Northeastern University

Abstract:

The paper gave an investigation on the technological mineralogy of a refractory copper-molybdenum ore. The analysis result suggested that molybdenum presented filamentous feature and it was filled with chalcopyrite. This kind of ore structure made the separation of chalcopyrite from molybdenum difficult. Reagent system for the separation of chalcopyrite and molybdenite were determined in this study. During the roughing separation stage, the dosages of sodium sulphide, sodium silicate and kerosene were 40. 00, 1. 00 and0. 50 kg·t- 1, respectively. During the first scavenging stage, the dosages of sodium sulphide, sodium silicate and kerosene were20. 00, 0. 50 and 0. 13 kg·t- 1, respectively. During the second scavenging stage, the dosages of sodium sulphide, sodium silicate and kerosene were 10. 00, 0. 25 and 0. 13 kg·t- 1, respectively. During the cleaning stage, the dosages of sodium silicate and kerosene were 10. 00 and 1. 00 kg·t- 1, respectively. The field adjustment scheme was fixed according to the field inspection and the verification test. The filed production practice suggested that the separation of chalcopyrite and molybdenite achieved satisfied results. The content of copper in the molybdenum concentrate decreased from 1. 50% ~ 1. 80% to 0. 10% ~ 0. 20%; the content of molybdenum in copper concentrate decreased from 1. 10% ~ 1. 40% to 0. 50% ~ 0. 80%; the grade of molybdenum concentrate increased from20% to 33%.

Keyword:

copper molybdenite ore; flotation; copper molybdenite separate; skarn copper;

Received: 2013-11-27

钼是一种重要的稀有金属, 在地壳中的丰度为0.001%[1,2,3,4]。我国是钼资源大国, 储量约占世界总储量的38%[5]。目前国内已发现的含钼矿主要是斑岩型铜钼矿床和矽卡岩型铜钼矿床。铜钼分离浮选一直是矿物加工领域的一大难题[6]。尽管近年来, 国内外开展了大量的研究工作, 但是, 仍然存在分离效果差、铜和钼的回收率低等问题[5,7]。铜钼分选过程中, 常用的铜矿物抑制剂有硫化物类、氰化物类、诺克斯类和氧化剂类等[8,9], 其中硫化钠类是应用最为广泛的抑制剂之一[10,11,12]。

安徽某铜钼矿属矽卡岩型铜钼矿床, 此类型矿床中, 辉钼矿与黄铜矿、黄铁矿一起以细小颗粒分布在石英脉中, 辉钼矿和黄铜矿、黄铁矿密切共生, 这给铜钼分离带来了极大的困难。该企业投产以来, 产品钼精矿钼品位最低为8.80%, 通常在23%~26%, 其中铜含量在1.50%~1.80%, 产品铜精矿中钼含量在1.10%~1.40%, 可见, 铜钼分离效果不理想, 产品并未达到钼精矿的国家标准[13], 造成了很大的资源浪费。针对这一现状, 前期开展了分离浮选和钼精选的工艺条件研究[2,14]。本文主要是在之前研究的基础上进行现场实验研究。同时, 将研究结果应用于生产现场, 旨在提高铜钼分离效果及钼精矿的质量。

1 矿石性质

实验所采用的矿样为安徽某铜钼混合精矿和低品位钼精矿。原矿石的工艺矿物学研究表明, 该矿属矽卡岩型矿石, 矿石中主要的金属矿物有黄铜矿、辉钼矿、黄铁矿以及少量的斑铜矿、黝铜矿、闪锌矿和方铅矿等。脉石矿物成分极其复杂, 有石榴石、透闪石、透辉石、白云石、云母、绿泥石以及斜长石等。矿石的结构有半自形粒状结构、板状结构、网状结构、脉状结构、充填结构、交织状结构、交代结构、放射状结构、固溶体分离结构等。矿石构造是块状构造、网状构造、浸染状构造、鳞片状构造、脉矿石的网状结构。其中, 交织状结构十分发育, 主要金属矿物辉钼矿呈网丝状, 而黄铜矿充填于网丝的空隙之中, 天然地造成铜钼分离困难, 如图1 (a) 所示。而且, 矿石中的辉钼矿呈鳞片状构造, 细小的鳞片状辉钼矿与脉石矿物分离困难, 如图1 (b) 。

2 选矿实验研究

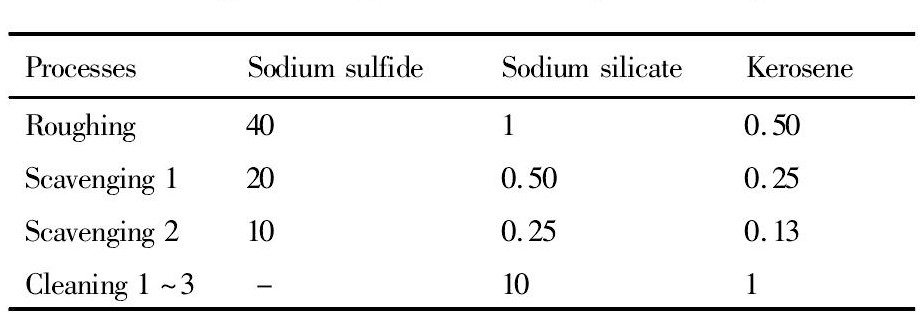

针对安徽某难选铜钼矿铜钼难分离、钼精矿质量不合格等问题, 前期实验研究了铜钼分离和钼精选工序中矿石粒度、浮选药剂用量、浮选时间对铜钼分离效果的影响[2,13], 并确定了最优的磨矿细度和药剂制度 (其中, 分离浮选阶段的药剂用量相对于铜钼混合精矿给矿, 精选阶段的药剂用量相对于钼精矿给矿) 。在分离浮选阶段:铜钼混合精矿不磨矿时, 矿石细度小于42μm的矿物占60.49%, 矿浆浓度20%, 粗选硫化钠用量40 kg·t-1, 粗选水玻璃用量1.00 kg·t-1, 粗选煤油用量0.50kg·t-1;在精选阶段:矿石细度小于42μm的矿物占82.50%, 矿浆浓度15%, 水玻璃用量10.00kg·t-1, 煤油用量1.00 kg·t-1。

图1 矿石中辉钼矿的嵌布特征Fig.1 Dissemination characteristics of molybdenite in ore

(a) Network structure; (b) Scalelike structure

图2 某选厂生产流程图Fig.2 Production flowchart of a flotation plant

为了能够应对现场矿石性质和水质的变化, 进行了现场验证研究。首先, 对选厂的现场工艺流程进行了全流程考察 (选矿流程如图2所示) ;然后, 采用现场的矿浆和回水对前期获得的最佳工艺条件进行验证。最后提出生产调试方案, 并在此基础上, 进行现场生产实践。

2.1 全流程考察

针对生产中存在的问题, 对选厂分离浮选作业各槽中的泡沫情况、矿浆浓度、槽中p H值、泡沫产品中铜、钼含量及现场的生产状况进行了全流程考察, 结果见表1。

通过全流程考察, 发现生产中存在以下主要情况: (1) 生产中硫化钠加到精7和精8槽中, 铜矿物仅在精7和精8槽中得到抑制, 生产中虽然有8道精选作业, 但起分选作用的只有第七和第八两道精选作业, 而在前6次精选作业中, 铜矿物没有得到抑制, 相当于混合浮选作业; (2) 产品钼精矿和铜精矿质量不合格。钼精矿品位为19.57%, 含铜1.57%;铜精矿品位为15.01%, 含钼1.08%, 铜钼分离效果很不好, 大大降低了产品质量; (3) 分离阶段各浮选槽内液面不稳定、频繁冒槽, 对分离指标影响很大。

表1 分离浮选过程中的生产工艺状况Table 1 Technological state of separating flotation 下载原图

表1 分离浮选过程中的生产工艺状况Table 1 Technological state of separating flotation

2.2 验证实验研究

2.2.1 细磨对铜钼分离的影响

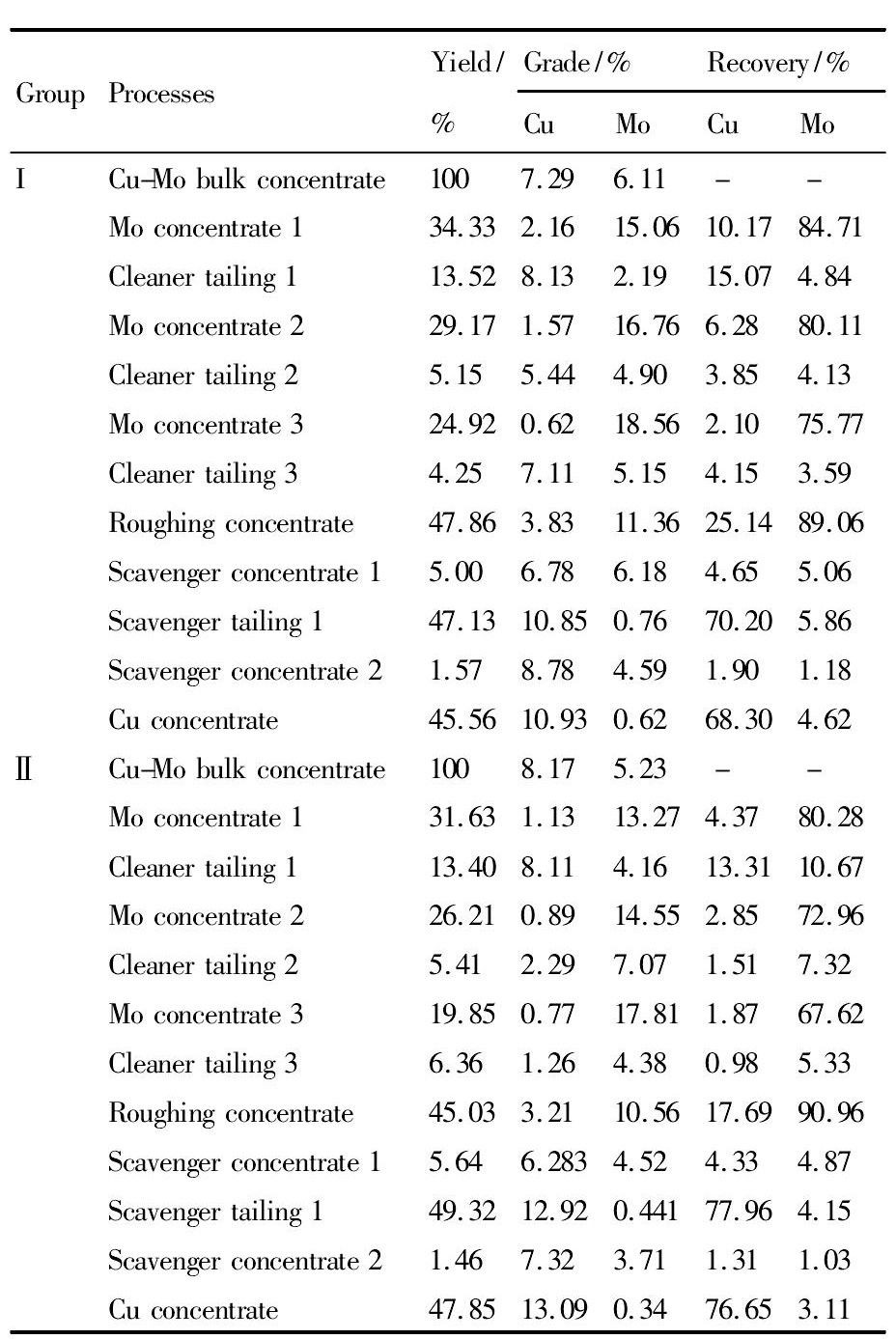

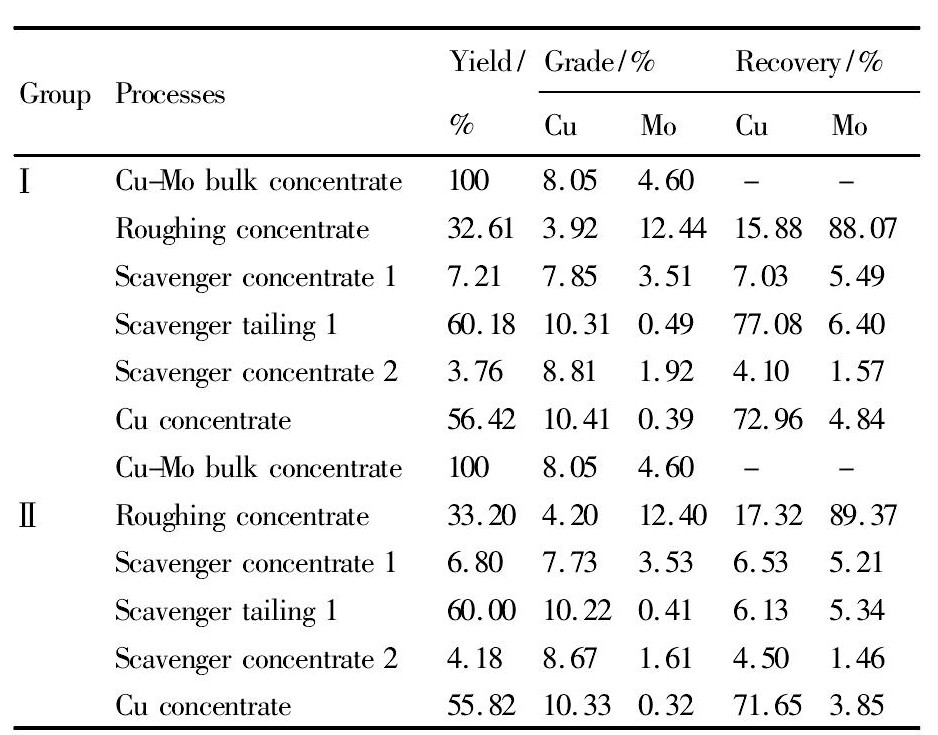

实验分别选取现场板框压滤后的铜钼混合精矿 (Ⅰ组) 和球磨后经旋流器溢流的铜钼混合精矿 (Ⅱ组) , 进行矿石细度对铜钼分离效果影响的研究。粒度分析结果显示:板框压滤后的铜钼混合精矿粒度为小于74μm的矿物占75%;旋流器溢流的矿石粒度为小于42μm的矿物占80%。实验采用一次粗选、二次扫选、3次精选, 浮选流程图如图3所示, 药剂用量 (对铜钼分离入选的铜钼混合精矿给矿) 和实验结果分别如表2和3所示。

从表3可以看出, 两种矿样在粗选、二次扫选、3次精选过程中, 钼的品位和回收率相差不大。板框压滤后的铜钼混合精矿经粗选后所得钼粗选精矿品位为11.36%, 含铜3.83%, 钼回收率89.06%;粗选精矿尾矿经二次扫选后, 所得铜精矿品位为10.93%, 含钼0.62%, 铜回收率68.30%;粗选精矿经3次精选后, 钼精矿品位为18.56%, 含铜0.62%, 钼回收率75.77%。旋流器溢流铜钼混合精矿经粗选后, 所得钼粗选精矿品位为10.56%, 含铜3.21%, 钼回收率90.96%;粗选精矿尾矿经二次扫选后, 铜精矿品位为13.09%, 含钼0.34%, 铜回收率76.65%;粗选精矿经3次精选后, 钼精矿品位为17.81%, 含铜0.77%, 钼回收率67.62%。以上结果说明: (1) 矿物细磨对分离浮选没有明显的影响, 这与前期铜钼分离浮选工艺条件研究中的结果一致, 这表明矿石中的铜和钼基本完全解离, 在分离浮选阶段不需要进一步磨矿, 但磨矿处理也是矿石再擦洗的过程, 可以将铜矿物表面的黄药类捕收剂除去, 这有利于分离浮选阶段铜矿物的抑制; (2) 从粗选精矿和钼精矿中钼的含量及铜精中钼的含量可以看出, 粗选、精选和扫选阶段的药剂用量合理, 铜钼分离彻底。因此, 从铜钼混合精矿中铜和钼是否解离的角度分析, 分离浮选前矿石不需要细磨, 但从矿石擦洗角度分析, 细磨有利分离浮选阶段铜矿物的抑制。

图3 浮选流程图Fig.3 Flowchart of separating flotation

表2 浮选过程中的药剂用量 (kg·t-1) Table 2 Reagent dosage in flotation process (kg·t-1) 下载原图

表2 浮选过程中的药剂用量 (kg·t-1) Table 2 Reagent dosage in flotation process (kg·t-1)

表3 再磨对铜钼分离浮选的影响Table 3Effect of regrinding on separating flotation of chalcopyrite and molybdenite 下载原图

表3 再磨对铜钼分离浮选的影响Table 3Effect of regrinding on separating flotation of chalcopyrite and molybdenite

2.2.2 水质对铜钼分离粗选的影响

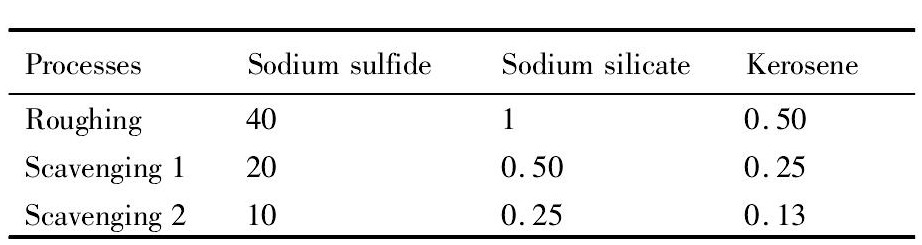

浮选过程中水质十分重要, 因此, 开展了生产回水对分离浮选粗扫选影响的研究, 实验采用一次粗选、二次扫选, 药剂用量和实验结果分别如表4和5所示。

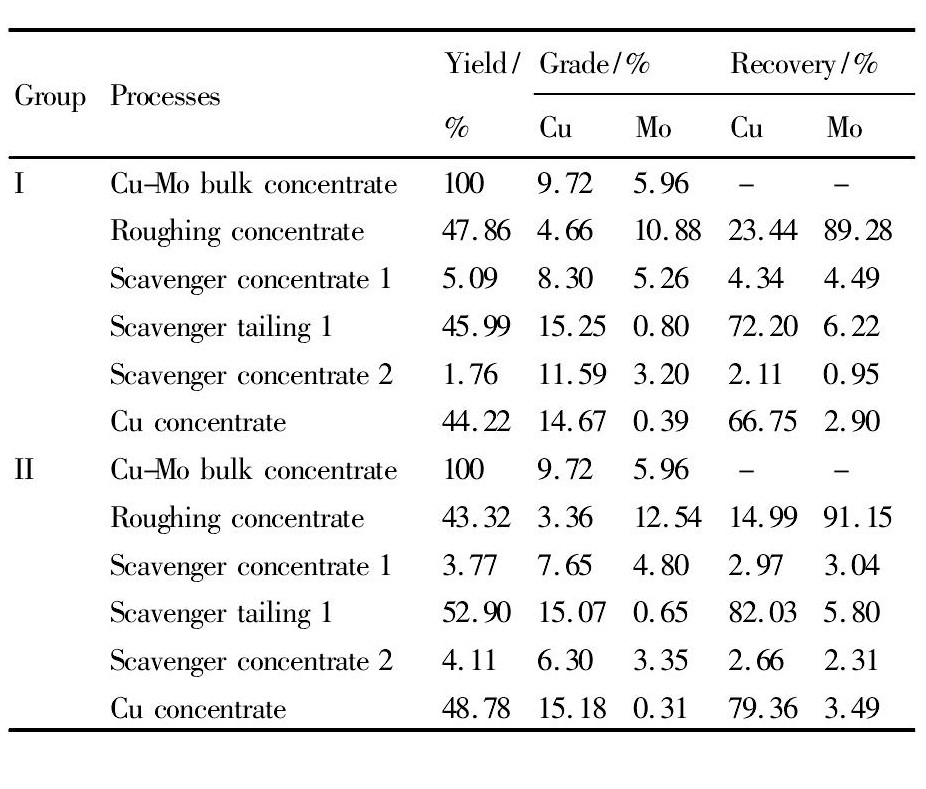

从表5中可以看出, 经清水 (Ⅰ组) 和回水 (Ⅱ组) 调浆的铜钼混合精矿经一次粗选后粗选精矿中铜含量从9.72%分别降到4.66%和3.36%;混合精矿清水调浆后经一次粗选所得的粗选精矿再经二次扫选所得铜精矿品位为14.67%, 含钼0.39%, 铜回收率为66.75%。混合精矿经回水调浆后经一次粗选、二次扫选后所得铜精矿品位为15.18%, 含钼0.31%, 铜回收率79.36%。以上结果表明:采用回水不但对分离浮选的粗选和扫选没有不利的影响, 反而回水的使用有利于铜和钼的分选。这主要是由于回水中仍然残留有一定量的硫化钠、巯基乙酸钠、水玻璃、煤油和2#油, 在采用回水进行分离浮选时加入与采用清水时相同用量的浮选药剂时, 浮选槽内浮选药剂的用量大于采用清水浮选。另外, 在采用回水浮选过程中浮选槽中的泡沫状态良好。因此, 分离浮选过程中采用回水合适。

表4 浮选过程中的药剂用量 (kg·t-1) Table 4 Reagent dosage in flotation process (kg·t-1) 下载原图

表4 浮选过程中的药剂用量 (kg·t-1) Table 4 Reagent dosage in flotation process (kg·t-1)

表5 水质对铜钼分离的影响Table 5 Effects of quality of water on separating flotation of chalcopyrite and molybdenite 下载原图

表5 水质对铜钼分离的影响Table 5 Effects of quality of water on separating flotation of chalcopyrite and molybdenite

2.2.3 巯基乙酸钠对铜钼分离粗选的影响

在现场全流程考察过程中发现, 矿浆在进入到分离浮选槽之前会先在调浆槽中预先加入巯基乙酸钠进行调浆处理。因此, 选用现场旋流器溢流的铜钼混合精矿, 开展了巯基乙酸钠对铜钼分离粗选和扫选的影响研究。实验采用一次粗选、二次扫选, 药剂用量和实验结果如表6和7所示。

表7为巯基乙酸钠的加入对铜钼分离粗选和扫选的影响, 其中Ⅰ组不加入巯基乙酸钠, Ⅱ组加入巯基乙酸钠。从表中可以看出, 当不加入巯基乙酸钠时, 粗选后所得钼粗精品位为12.44%, 含铜3.92%, 钼回收率88.07%;当加入4 kg·t-1的巯基乙酸钠时, 钼粗选精矿品位为12.40%, 含铜4.20%, 钼回收率89.37%。这表明巯基乙酸钠的加入对粗选过程铜的抑制没有明显的作用。粗选精矿尾矿再经二次扫选, 当加入巯基乙酸钠时, 所得铜精矿的品位为10.33%, 铜回收率为71.65%, 钼的含量为0.32%。这与不加入巯基乙酸钠时获得的铜精矿品位 (10.41%) 、铜回收率 (72.96%) 及其中钼的含量 (0.39%) 相差不大, 这表明巯基乙酸钠的加入对扫选过程铜的抑制效果不明显。因此, 考虑到生产中的水是反复使用的, 在巯基乙酸钠对铜的抑制没有明显的作用的前提下, 为了不增加水质的复杂性, 停掉现场分离浮选调浆槽中的巯基乙酸钠。

表6 浮选过程中的药剂用量 (kg·t-1) Table 6 Reagent dosage in flotation process (kg·t-1) 下载原图

表6 浮选过程中的药剂用量 (kg·t-1) Table 6 Reagent dosage in flotation process (kg·t-1)

表7 巯基乙酸钠的加入对铜钼分离浮选的影响Table 7Effect of addition of mercaptoacetic sodium acid on separating flotation of chalcopyrite and mo-lybdenite 下载原图

表7 巯基乙酸钠的加入对铜钼分离浮选的影响Table 7Effect of addition of mercaptoacetic sodium acid on separating flotation of chalcopyrite and mo-lybdenite

2.2.4 细磨对钼精矿精选的影响

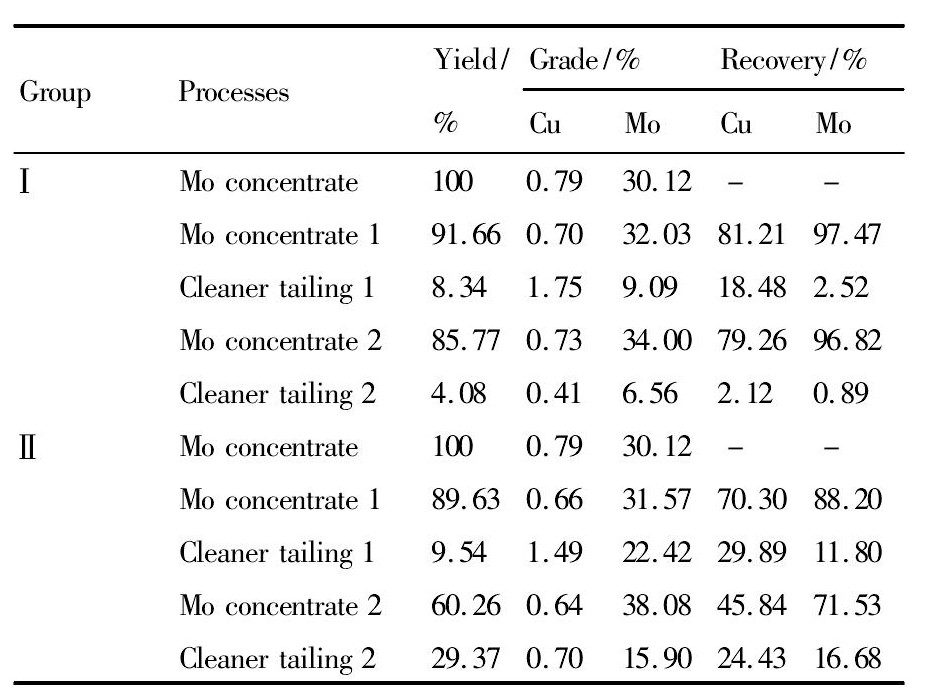

工艺矿物学研究表明:该矿中辉钼矿呈细小鳞片状, 嵌布于脉石矿物中, 因此, 在钼精选过程中辉钼矿与脉石的充分解离是提高钼精矿品位和质量的关键。因此, 采用现场经8道精选生产出的钼精矿 (钼精8) , 开展钼精矿细磨对钼精选的影响。实验采用二次精选, 药剂用量 (对钼精矿给矿) 为一次精选阶段:水玻璃10.00 kg·t-1, 煤油1.00 kg·t-1;二次精选阶段:水玻璃10.00 kg·t-1, 煤油1.00 kg·t-1;实验结果如表8所示。

表8为钼精矿细磨对钼精选的影响, 其中Ⅰ组为钼精矿不磨矿对钼精选的影响, Ⅱ组为钼精矿细磨对钼精选的影响。对比结果可以看出, 未磨钼精矿经二次精选后所得钼精矿的品位和回收率分别为34%和96.82%;细磨后的钼精矿经二次精选后所得钼精矿的品位和回收率分别为37.69%和92.04%。这表明在钼精选阶段矿石的进一步细磨处理有利于钼品位的提高。因此, 确定生产中钼精选作业前有必要进行矿石细磨。

表8 细磨对钼精选的影响Table 8 Effect of regrinding on process of cleaning 下载原图

表8 细磨对钼精选的影响Table 8 Effect of regrinding on process of cleaning

2.2.5 水质对钼精矿精选的影响

回水的使用对铜钼分离浮选的粗选和扫选几乎没有不利的影响。但是, 现场分离浮选作业的粗扫选和精选作业是打通的, 即铜钼分离粗选后的矿浆直接进入精选阶段。因此, 开展了钼精选作业中的水质对钼精矿精选的影响研究。实验采用二次精选, 结果如表9所示。

表9为水质对钼精选阶段钼品位、铜品位和回收率的影响, 其中Ⅰ组为清水对钼精选的影响, Ⅱ组为回水对钼精选的影响。从表9中可以看出, 回水的使用对钼精矿的品位影响不明显, 但对钼的回收率影响非常大。采用清水调浆的钼精矿经二次精选后, 钼精1和钼精2中钼的回收率分别为97.47%和96.82%;当采用回水调浆时, 经二次精选后, 钼精1和钼精2中钼的回收率分别为88.20%和71.53%, 这表明回水的使用严重影响钼的回收率。这是由于回水经长期使用后, 其中积累了大量的铜矿物抑制剂 (硫化钠和巯基乙酸钠) , 导致钼精选体系碱度非常大, 使辉钼矿的浮选受到严重抑制。因此, 生产现场钼精选阶段不能完全使用回水, 采用回水和清水进行配比后的水进行钼精选作业。

表9 水质对钼精选的影响Table 9 Effects of quality of water on process of cleaning 下载原图

表9 水质对钼精选的影响Table 9 Effects of quality of water on process of cleaning

2.3 生产实践

2.3.1 调试方案的确定

通过前期工艺条件研究、现场全流程考察及现场验证实验研究, 确定现场调试方案如下: (1) 生产中药剂用量调整为:粗选:硫化钠40.00 kg·t-1, 水玻璃1.00 kg·t-1, 煤油0.50 kg·t-1;一次扫选:硫化钠20.00 kg·t-1, 水玻璃0.50 kg·t-1, 煤油0.25 kg·t-1;二次扫选:硫化钠10.00 kg·t-1, 水玻璃0.25 kg·t-1, 煤油0.13 kg·t-1;精选1~8:水玻璃10.00 kg·t-1, 煤油1.00 kg·t-1; (2) 停掉铜钼分离浮选前的球磨, 将混合浮选后的铜钼混合精矿压滤后直接打入分离浮选调浆槽中; (3) 将铜钼分离粗选作业后的矿浆接入球磨, 经旋流器溢流后进入精选作业; (4) 钼精选作业采用回水与清水的混合水; (5) 停掉现场分离浮选调浆槽中的巯基乙酸钠; (6) 为稳定矿浆液面, 确定各组槽之间加装中间室[15]。

表1 0 现场试运行结果Table 10 Operation results in plant 下载原图

表1 0 现场试运行结果Table 10 Operation results in plant

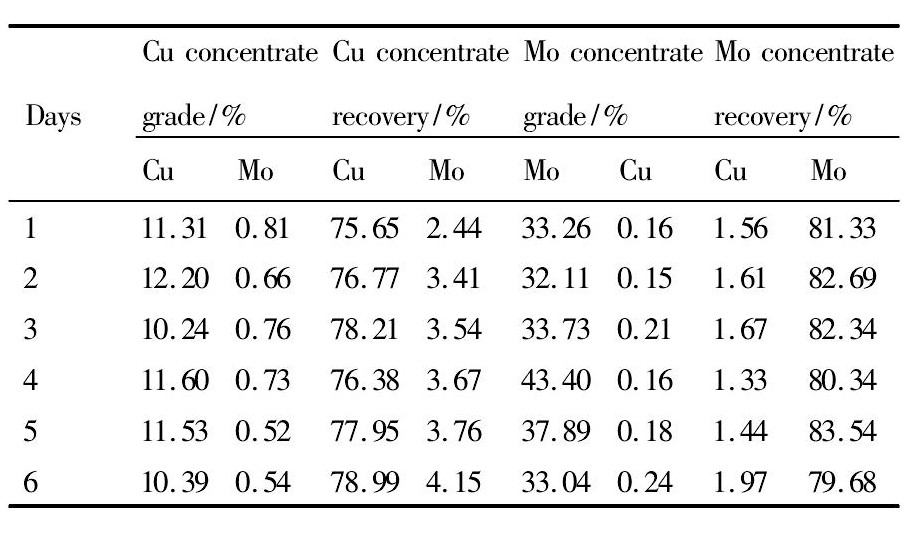

2.3.2 生产实践

按照拟定的调试方案, 进行现场试运行, 结果如表10所示。从表10中可以看出, 现场调试方案合理, 铜钼分离效果良好, 生产以来钼精矿中的铜含量由调试前的1.50%~1.80%降到0.10%~0.20%;铜精矿中的钼含量由调试前的1.10%~1.40%降到0.50%~0.80%, 产品钼精矿的品位由调试前的20%左右提高到33%。

3 结论

1.通过现场全流程考察和现场验证研究确定生产现场的药剂制度调整为:在粗选阶段, 硫化钠40.00 kg·t-1, 水玻璃1.00 kg·t-1, 煤油0.50 kg·t-1;在一次扫选阶段, 硫化钠20.00 kg·t-1, 水玻璃0.50 kg·t-1, 煤油0.25 kg·t-1;在二次扫选阶段, 硫化钠10.00 kg·t-1, 水玻璃0.25 kg·t-1, 煤油0.13 kg·t-1。在精选阶段, 水玻璃10.00 kg·t-1, 煤油1.00 kg·t-1。确定现场调试方案为:现场调试过程中, 将混合精矿压滤后直接打入分离浮选调浆槽中, 矿浆经分离粗选和扫选后进入球磨再磨, 经旋流器溢流后打入钼精选槽中;钼精选生产作业中采用回水和清水的复配水;停止分离浮选调浆槽中的巯基乙酸钠的加入;在现场各组浮选槽之间加装中间室。

2.现场实践结果表明铜钼分离和效果良好, 钼精矿中的铜含量由调试前的1.50%~1.80%降到0.10%~0.20%;铜精矿中的钼含量由调试前的1.10%~1.40%降到0.50%~0.80%, 产品钼精矿的品位由调试前的20%提高到33%。

参考文献