DOI: 10.11817/j.issn.1672-7207.2018.03.028

基于虎克定理的预应力检测系统开发及应用

钟正强,戴典,袁建伟

(长沙理工大学 土木与建筑学院,湖南 长沙,410114)

摘要:针对现有预应力检测方法的局限性,研发基于虎克定理的预应力检测系统,建立3项评价标准(单索偏差均值、同束偏差均值、同断面偏差均值)并给出其计算公式及上限值,依据检测结果提出改进预应力施工质量的措施。研究结果表明:标准实验产生的F(张拉力)-s(位移)曲线不同于理想F-s曲线,前者的第2个拐点C纵坐标对应的压力与传感器所测压力相差不大;运用研发的检测系统系统对桥梁的预应力进行检测时,第2期的预应力检测结果明显比第1期的好;检测系统的检测结果可靠;所提出的改进措施解决了预应力施工中存在的问题;检测系统、3项评价标准组合应用有助于提高预应力施工质量。

关键词:虎克定理;预应力;检测系统;施工质量;评价标准

中图分类号:U446.3 文献标志码:A 文章编号:1672-7207(2018)03-0725-07

Development and application of prestress testing system based on Hooke theorem

ZHONG Zhengqiang, DAI Dian, YUAN Jianwei

(School of Civil Engineering and Architecture, Changsha University of Science & Technology, Changsha 410114, China)

Abstract: In view of the limitation of the existing methods for the detection of prestress, a prestress detection system based on Hooke theorem was developed. Three evaluation criteria (single cable deviation average, a bunch of cable deviation average, a cross-sectional of cable deviation average) were established with the calculation formula and the upper limit value. According to the test results, the measurements to improve the quality of prestressed construction were presented. The results show that the F (tension)-s (displacement) curve obtained by the standard experiment is different from the ideal F-s curve, and the former’s pressure corresponds to the ordinate value of the second inflection point C agrees with the measured value obtained by sensor. When the detection system is used to detect the prestress of the bridge, the prestress test results of the second phase are better than those of the first phase. The detection results of the detection system are reliable. The improvement method can solve the existing problems in the construction of prestress. Detection system combined with three evaluation criteria can improve the construction quality of prestress.

Key words: Hooke theorem; prestress; testing system; construction quality; evaluation criteria

据相关资料统计,我国部分既有桥梁出现了不同程度的开裂现象,主要是由于预应力施工质量控制不到位,造成预应力储备不足[1-5]。在施工过程中,对预应力混凝土桥梁的锚下预应力进行检测很有必要,通过检测可及时发现施工中存在的问题,并可进一步分析预应力储备不足的原因,从而采取针对性措施以提高预应力施工质量。针对混凝土梁的预应力检测,周家刚等[6]在锚下安装穿心式压力环,通过直接读取压力环读数得到锚下预应力。该方法是目前测量锚下预应力最准确、最简单的方法,但压力环价格昂贵且不能作为工具使用。ANSARI等[7-8]通过安装光纤光缆测试有效预应力,但测试结果受环境影响较大。邓年春等[9-10]在构件中安装磁通量传感器,通过测量磁通量的变化得到钢筋的工作应力,但传感器安装要求高且测试精度低。VIMALANANDAM等[11-12]将局部破损技术运用于预应力检测,该方法测试精度较高,但测试工序较繁琐,且需对结构局部破损来达到现场取样的目的,这样会对原结构造成损伤。刘先涛等[13-15]利用反张拉原理,得到对预应力筋的荷载—位移曲线,利用曲线的斜率和拐点确定锚下预应力。此方法准确度高,但检测数据的处理过于繁琐。以上检测方法均存在缺陷,故不能在施工现场得到广泛应用。为此,本文作者根据虎克原理自主开发出一套预应力检测系统,将该系统运用于桥梁的锚下预应力检测。

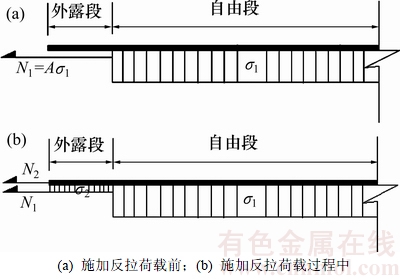

1 检测系统开发

对于无黏结预应力结构或灌浆前的有黏结预应力结构,由于钢筋没有和混凝土构件黏结成整体,故可通过对钢筋的外露段施加拉力来测得其锚下预应力。本文以张拉后的单根预应力索为例进行说明。施加反拉荷载前,锚索处于工作状态,设锚索自由段工作应力为σ1,外露段由夹片提供反力N1支撑预应力索,则N1=Aσ1(其中,A为预应力索截面积,如图1(a)所示)。在反拉过程中,千斤顶夹持锚索外露段并施加拉力N2,锚索外露段受拉,随着N2增大,外露段应力σ2从0 MPa逐渐增大,同时夹片提供的支撑力N1逐渐降低,则有N2+N1=Aσ1,如图1(b)所示。当σ2与σ1相同时,夹片提供的支撑力N1减小为0 MPa,此时,夹片刚脱离锚具,千斤顶提供的拉力N2等于锚索截面积A与工作应力σ1的乘积,此时,N2即为预应力索的锚下预应力。因此,若能够判定此受力状态的发生时刻并记录此时N2,则可得到预应力索的锚下预应力。

图1 预应力索受力示意图

Fig. 1 Schematic diagrams of prestressed cable force

预应力索多为高强低松弛钢绞线,在张拉过程中可视为弹性体。在预应力索反张拉过程中,当N2<Aσ1时,外露段变形满足胡克定律:

(1)

(1)

式中:L2为预应力索外露段工作锚与千斤顶工具锚之间的长度,cm;ΔL为外露段的伸长量,cm;F为张拉力,kN;A为预应力索截面积,cm2;E为预应力索弹性模量,N/mm2。

将式(1)变形得

(2)

(2)

由于式(2)左侧为常量,故张拉力-位移曲线为1条斜直线。当N2≥Aσ1时,外露段和自由段结合成整体共同变形,式(2)变为

(3)

(3)

式中:L1为预应力索自由段长度,cm。

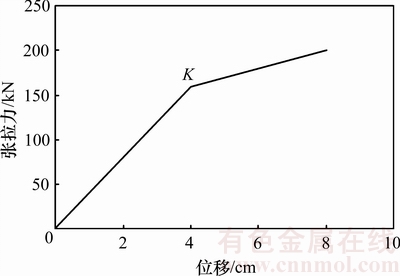

由于 <

< ,故张拉力-位移曲线变为1条斜率较小的直线(如图2所示,其中,K为拐点),图像拐点对应N2=Aσ1,此时σ2=σ1。因此,预应力检测的关键在于:在反张拉过程中,对预应力筋的张拉力F及位移s实时监测,绘制1条F-s曲线,找出曲线的拐点,拐点纵坐标即为预应力筋的锚下预应力。

,故张拉力-位移曲线变为1条斜率较小的直线(如图2所示,其中,K为拐点),图像拐点对应N2=Aσ1,此时σ2=σ1。因此,预应力检测的关键在于:在反张拉过程中,对预应力筋的张拉力F及位移s实时监测,绘制1条F-s曲线,找出曲线的拐点,拐点纵坐标即为预应力筋的锚下预应力。

图 2 F-s理想曲线

Fig. 2 F-s ideal curve

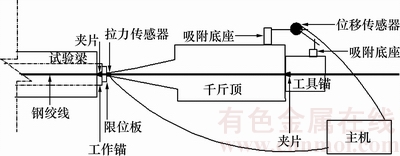

根据以上原理,为实现现场检测参数(张拉力 F和位移s)的自动采集、存储和绘制F-s曲线,将传感器技术、电子信息技术和计算机技术[16]用于检测。研发的检测系统由单索千斤顶、拉力传感器、位移传感器、主机及应用软件组成,见图3。张拉检测时,用单索千斤顶对预应力筋施加反拉力,传感器将预应力筋的拉力及其因受力而产生的位移变化转换成电信号,主机对电信号采集调理、分析处理及保存显示,应用软件实现和主机的数据通信、检测数据分析处理、结果评判及报告打印等。其中,应用软件主要由通信模块、实时控制模块、数据导入模块、图形显示模块、实时测量模拟模块和检测报告输出模块组成。该检测系统可生成带有防伪功能的检测报告,提高检测数据的精确度和可靠度,且系统操作简单,检测成本低,不影响施工作业,不会对结构造成损伤。

图 3 检测示意图

Fig. 3 Schematic diagram of test

2 标准实验

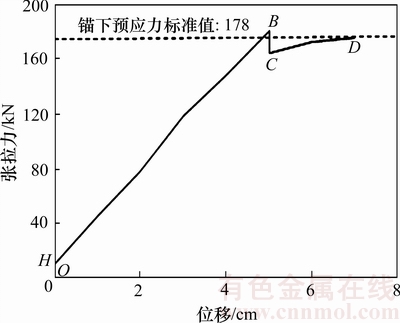

检测系统用于实际检测前必须进行标准试验,以验证系统的可靠性,同时可获取必要的基础数据,以提高分析计算的准确度。标准试验应在与拟检测工程条件基本相同或可类比的条件下进行。本次实验以3片不同截面形式的实体预制梁(箱型梁、T型梁及空心板梁)为实验体,在每片梁的各预应力束中选取1根钢绞线作为研究对象,箱型梁、T梁、空心板梁的钢束数量分别为8束、4束和4束。钢绞线张拉前,先在各试验索的一端安装单索压力传感器(用于测量张拉锚固后各索的锚下预应力),再将预应力束张拉至控制应力。待锚固后,记录单索压力传感器的压力(用于对比检测结果),然后在各试验索的另一端安装本检测系统,逐根检测并记录检测结果。标准实验中系统导出的张拉力F-位移s曲线如图4所示(需说明的是:1) 在标准实验中,各索的F-s曲线走向基本一致,故仅以某一预应力索的F-s曲线为例进行说明;2) 锚下预应力标准值即为设计张拉控制力扣除相关预应力损失后应有的锚下拉力)。

图4 标准实验中系统导出的F-s曲线

Fig. 4 F-s diagram of standard experiment exported by system

对比图4与图2可知:标准实验产生的F-s曲线与理想F-s曲线不完全一致,前者由直线段OH,HB,BC和CD组成,曲线起始点并没有在原点,而是在距离原点一段距离的y轴上,该曲线同时存在2个拐点。

为避免因张拉力与预应力筋轴线不重合而造成滑丝现象,开始检测前,会预先对钢绞线外露段施加1个预拉力,待千斤顶完全顶在工作锚上时,即可认为张拉力与轴线完全重合,因此,OH段为预紧段,H点对应纵坐标即为预顶紧力。预顶紧后即可开始检测,HB段近似为1条斜直线。由理论分析可知,HB段为钢绞线外露段弹性变形的阶段。由于CD段近似为1条斜率比HB段斜率小的斜直线,CD段即为外露段和自由段结合成整体共同弹性形变的的阶段。BC段介于2个弹性变形阶段之间,且为1条几乎平行于Y轴的直线,故BC段对应钢绞线外露段和自由段刚好结合为整体。在标准实验时,BC段的形成都伴随着一声脆响,实验梁的钢束均采用夹片锚。外露段和自由段结合成整体的前提是夹片被拉出锚具,然而,夹片和锚具并非完全光滑,两者之间存在静摩擦力,由此推断:BC段的形成是因为外露段和自由段结合成的整体前夹片必须克服夹片与锚具间的静摩擦力,故B和C点纵坐标之差即为夹片克服的摩擦力。

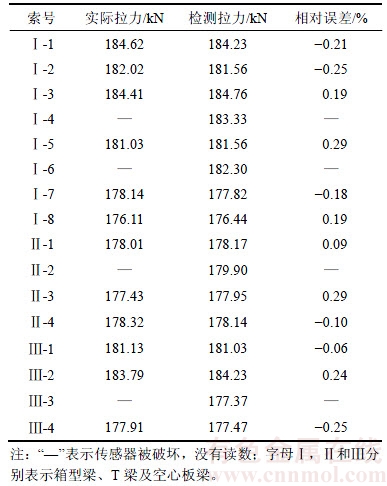

理想状态下,可直接选取图2中的拐点的纵坐标作为被检钢筋的锚下预应力,然而,实验生成的F-s曲线有2个拐点。根据以上分析可知:B、C点即为夹片被拉出锚具,外露段与自由段开始结合成整体,由于存在静摩擦力的影响,夹片被拉出锚具必须克服两者间的最大静摩擦力,故B点张拉力为外露段的张拉力与最大静摩擦力之和。由此推断:C点对应的纵坐标很有可能为锚下预应力。各实验索实际拉力(压力环读数)及对应检测拉力(F-s曲线的C点纵坐标)如表1所示。

表1 实际拉力与检测拉力对比

Table 1 Comparison of the actual tension value and the test tension value

由表1可知:3种截面形式梁各试验索的C点张拉力值与对应压力环读数基本相同,相对误差范围在±0.29%以内。可见,以上分析和推断完全合理,在实际检测中,可读取C点纵坐标作为锚下预应力。该检测系统检测结果可靠性强,且不受构件截面形式的影响。依据实验产生的F-s曲线可知:在实际检测过程中,可通过监测曲线斜率的突然变小来发出警报,终止反拉,防止继续反拉对锚索造成破坏。

3 检测系统的应用

3.1 工程概况

从莞(广州从化区—东莞市)高速公路东莞段(含清溪支线)是广东省高速公路网二环高速的组成部分,也是东莞市“一环六纵五横三连”公路主干线的组成部分,位于莞深高速(东莞市—深圳市)和博深高速(惠州市博罗县—深圳市)之间,作为东莞地区的第5条南北向高速公路,对内是东部沿线各镇的沟通要道,对外是北进惠州与南下深圳的快速运输通道。线路总长(含清溪支线)约57.7 km,采用双向六车道高速公路标准,设计速度为100 km/h。本线路共设桥梁52座(其中特大桥13座),桥梁结构形式包含连续箱梁、简支梁(预应力空心板、T梁)等预应力混凝土梁桥。

3.2 评价标准

粤交监督〔2014〕126号“广东省交通质监站关于进一步加强桥梁预应力张拉施工质量管理的通知”规定,桥梁预应力施加完成后需对其锚下预应力进行检抽。检抽检频率为:每个预制场生产的前5片梁必检,后续生产的预制梁按3%的比例抽检且不少于3片;对抽查的构件的所有预应力筋都必须进行锚下预应力检测;体外索、无黏结筋、竖向筋、先简支后连续结构负弯矩预应力筋抽检比例不宜少于15%,且不少于3束;现浇及悬浇结构按预应力束总数的15%进行抽检,且不少于3束。为此,研发检测系统以完成检测工作。

为对预应力施工质量进行系统评估,陆学村等[17]提出了3项评价标准即有效预应力偏差、同束不均匀度、同断面不均匀度,通过计算公式将检测数据换算成标准值以实现评估。以上评价标准一般用于检测数据较少时的分析与评价。本高速公路段检测工作量大,必然会有大量的检测数据,故已有的评价标准不便在本项目中采用,有必要提出一种新的评价标准。

由于本项目生产的预应力梁数量庞大,因此,检测工作几乎不间断,可通过将每天的检测结果系统化、简单化来达到方便评估的目的。结合现场实际情况,提出新的3项评价标准:单索偏差均值、同束偏差均值和同断面偏差均值。

单索偏差均值(记为X)用于评价张拉力的控制质量,计算公式为

(4)

(4)

式中:a为当天检测预应力筋数量;Fi为第i根预应力筋的拉力,kN;Fs为锚下预应力标准值,kN。

同束偏差均值(记为Y)用于评价预应力筋的穿束质量,计算公式为

(5)

(5)

式中:b为当天检测钢束数量;c为被检钢束中的预应力筋数量;Fij为第i束钢束的第j根预应力筋的拉力,kN; 为第i束钢束的拉力平均值。

为第i束钢束的拉力平均值。

同断面偏差均值(记为Z)用于评价截面各钢束张拉力施加的均衡性,计算公式为

(6)

(6)

式中:d为当天检测断面数量;e为被检断面中的钢束数量; 为第i个断面的第j束钢束的拉力平均值,kN;

为第i个断面的第j束钢束的拉力平均值,kN; 为第i个断面的拉力平均值,kN。

为第i个断面的拉力平均值,kN。

要依据标准值对预应力施工质量作出评价,还需规定各项标准的上限值,若计算得出的3项标准值中有1项超出了其上限值,则可判定预应力施工中存在问题。“东省交通质监站关于进一步加强桥梁预应力张拉施工质量管理的通知”规定,单根预应力筋的实测拉应力与锚下预应力标准值的偏差应在±6%之内,故这3项标准值的上限值必须与该允许值等效。运用相关数学理论通过计算得出单索偏差均值、同束偏差均值、同断面偏差均值的上限值分别为 6%,6%和2%。

3.3 工程应用

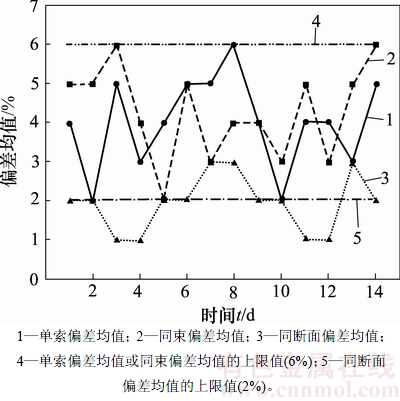

控制预应力施工质量需从早期着手,通过对桥梁的预应力进行检测,可及早发现施工中存在的问题,找出问题产生的原因,从而采取针对性解决措施,确保这些问题不会延续[18]。现运用研发的检测系统对本项目中的桥梁进行预应力检测,连续检测14 d(第1期),依据式(4)~(6)将检测数据换算成标准值,见图5。

从图5可见:本期的单索偏差均值完全超出其上限值,最大偏差均值可达13%;除第7天和第14天的同束偏差均值刚好处于其上限值外,其余均超标,最大可达13%;同断面偏差均值除第13天外,均超出上限值,最大偏差均值为6%;各项标准值在第1期呈不规律变化(即离散性大)。总的来说,本期预应力施工质量差。本项目预应力施工中均采用人工喂推作业和整束张拉,根据以上检测结果及各标准值的定义可断定:张拉控制力相比于设计张拉力偏大或偏小;在穿束过程中出现了钢绞线扭转及缠绕现象;钢束张拉时对张拉力的控制不统一,时大时小。

为解决上述问题,有针对性地提出3项改进措施:

1) 合理估算结构的预应力损失值,对张拉控制力进行调整,张拉前对张拉设备准确标定,确保设计压力准确施加在混凝土构件上;2) 穿束前可通过对钢绞线进行编号来防止钢绞线之间发生缠绕,且穿束时要缓,不能太快;3) 后期采用智能张拉设备,确保断面各钢束的张拉力相同。

现将以上措施运用到本项目的预应力施工中,同时对其锚下预应力进行跟踪检测。第2期检测结果如图6所示。

图5 第1期检测结果

Fig. 5 Test results of the first period

图6 第2期检测结果

Fig. 6 Test results of the second period

由图6可知:单索偏差均值都处于其上限值以下,仅第8天的标准值刚好在上限值处;同束偏差均值除第3天和第14天外,都处于上限值以下;有3 d的同断面偏差均值超出了其规定的上限值,表明钢束张拉力的控制还不是很稳定,有待进一步提高,但离散性小,基本稳定在上限值。依据以上结果可推断:本期的张拉控制力施加较合理;钢束的穿束质量高,几乎不存在扭转、缠绕现象;断面各钢束施加的张拉力要比第1期稳定。建议在下一阶段继续保持良好的施工工艺,将钢束的张拉力控制得更加稳定,以全面控制预应力施工质量。

对比2期检测结果可知:第2期的预应力施工质量相比第1期有大幅度提高;提出的改进措施完全解决了预应力施工中存在的问题;研发的检测系统及提出的评价标准对提高预应力施工质量起到了至关重要的作用。

应力-应变法是最传统的预应力检测方法,主要是在锚具或钢筋上设置力传感器或黏贴应变片,通过采集力传感器或应变片的数据分析钢筋的工作应力。该方法需要在预应力施工前预埋传感器或者应变片,对于已建成结构检测难度较大、成本高且不能依据检测数据分析施工中存在的问题,故难以作为一种常规检测手段广泛推广。然而,研发的检测系统很好地克服了传统检测方法的不足,将提出的3项评价标准组合运用,可分析引起预应力施工质量差的原因并有针对性地采取解决措施。

4 结论

1) 基于虎克定理,运用电子信息技术,研发出一套适用于无黏结预应力构件或灌浆前的有黏结预应力构件的锚下预应力检测系统。

2) 由于锚具和夹片之间存在摩擦力,致使F-s曲线出现2个拐点。

3) 在实际检测时,可取F-s曲线第2个拐点C点的纵坐标作为被检预应力筋的锚下预应力。

4) 提出的3项评价标准可对预应力施工质量进行合理评价。

5) 检测标准值和各自的上限值有助于分析预应力施工中存在的问题。

6) 研发的检测系统和提出的评价标准可为结构安全提供有力保障。

参考文献:

[1] 廖金平, 王海龙. 铁路混凝土桥梁病害类型及分析[J]. 国防交通工程与技术, 2013, 47(2): 309-314.

LIAO Jinping, WANG Hailong. Concrete railway bridge diseases types and analysis[J]. Traffic Engineering and Technology for National Defence, 2013, 47(2): 309-314.

[2] 周源. 高速铁路大跨度预应力混凝土连续刚构桥长期性能关键问题研究[D]. 上海: 同济大学土木工程学院, 2011: 19-37.

ZHOU Yuang. The study of high speed railway long span prestressed concrete continuous rigid frame bridge for long-term performance of the key issues[D]. Shanghai: Tongji University. College of Civil Engineering, 2011: 19-37.

[3] 郭琦, 贺拴海. 大跨度PC桥梁有效预应力衰变行为监测与评估模型研究[J]. 公路交通科技, 2011, 28(5): 61-66.

GUO Qi, HE Shuanghai. The research of monitoring and model evaluation of big span PC bridge effective prestressed decay behavior[J]. Highway and Transportation Research, 2011, 28(5): 61-66.

[4] LIU Haibo, XIANG Tianyu, ZHAO Renda. Modeling of transfer length of prestressing strands using genetic programming and neuron-fuzzy original research article[J]. Advances in Engineering Software, 2010, 41(2): 315-322.

[5] PARKER J K, GOIDBERG D E. Inverse kinematics of redundant robots using genetic algorithm[J]. IEEE Int Conf on Robotics and Automation, 2012: 36(7): 271-275.

[6] 周家刚, 尹新刚. 在役预应力混凝土桥梁预应力检测技术[J]. 公路交通科技(应用技术版), 2011(6): 219-222.

ZHOU Jiagang, YIN Xingang. Prestressed detection technology of prestressed concrete bridge in service[J]. Highway and Transportation Research (Applied Technology Edition), 2011(6): 219-222.

[7] ANSARI F, YUAN Libo. Mechanics of bond and interface shear transfer in optical fiber sensors[J]. Journal of Engineering Mechanics, 2011, 124(4): 385-394.

[8] LI Q B. Elasto-plastic bonding of embedded optical fiber sensors in concrete[J]. Journal of Engineering Mechanics, ASCE, 2012, 128(4): 71-78.

[9] 邓年春, 龙跃, 孙利民. 应用磁通量传感器监测体内预应力研究[J]. 预应力技术, 2010(3): 3-7.

DENG Nianchun, LONG Yue, SUN Limin. The study of apply magnetic flux sensor to detect vivo prestressed[J]. Prestressed Technology, 2010(3): 3-7.

[10] 孙艾薇. 结构健康监测中磁通量传感技术的研究[D]. 长沙: 中南大学土木工程学院, 2010: 6-13.

SUN Aihui. The piezoelectric Sensor technology research of structural health monitoring[D]. Changsha: Central South University. School of Civil Engineering, 2010: 6-13.

[11] VIMALANANDAM V, SAI BABU S, SREENATH H G, et al. Estimation of residual prestress in uninstrumented prestressed concrete structures using SSRHT in wires[J]. Indian Concrete Journal, 2010, 74(11): 631-636.

[12] MERZBACHER C I, KERSEY A D, FRIEBELE E J. Fiber optic sensors in concrete structures[J]. Advanced Materials, 2009, 19(13): 1697-1702.

[13] 刘先涛. 预应力锚索有效预应力检测方法的研究[J]. 公路交通科技(应用技术版), 2011(10): 66-69.

LIU Xiantao. Study on prestressed anchor effective prestress detection method[J]. Highway and Transportation Research (Applied Technology Edition), 2011(10): 66-69.

[14] 付丹, 郭红仙, 程晓辉, 等. 预应力锚索工作应力的检测方法: 拉脱法的检测机制和试验研究[J]. 岩土力学, 2012, 33(8): 2247-2252.

FU Dan, GUO Hongxiang, CHENG Xiaohui, et al. Detection method of prestressed anchor job stress: detection mechanism and experimental study of the pull-off method[J]. Rock and Soil Mechanics, 2012, 33(8): 2247-2252.

[15] 付丹. 预应力锚索工作应力的检测方法研究[D]. 北京: 清华大学土木工程学院, 2010: 51-54.

FU Dan. The detection method study of prestressed anchor job stress[J]. Beijing: Tsinghua University. College of Civil Engineering, 2010: 51-54.

[16] 李彦哲. 电子技术与信息科学[J]. 科技视界, 2013, 33(16): 179-198.

LI Yanzhe. Electronics and information science[J]. Science and Technology Horizon, 2013, 33(16): 179-198.

[17] 陆学村, 熊伟, 林阳子. 基于锚下预应力检测的预应力张拉施工质量诊断方法研究[J]. 公路交通科技(应用技术版), 2015(6): 218-220.

LU Xuecun, XIONG Wei, LIN Yangzi. The study on prestressed tension construction quality diagnostic methods based on prestressed detection[J]. Highway and Transportation Research(Applied Technology Edition), 2015(6): 218-220.

[18] 沈炜. 预应力混凝土现浇箱梁施工质量控制[D]. 杭州: 浙江大学土木工程学院, 2013: 28-31.

SHEN Wei. Construction quality control of prestressed concrete cast box girder[D]. Hangzhou: Zhejiang University. College of Civil Engineering, 2013: 28-31.

(编辑 陈灿华)

收稿日期:2017-03-07;修回日期:2017-05-13

基金项目(Foundation item):国家自然科学基金资助项目(51578078);长沙理工大学开放基金资助项目(15DK03) (Project(51578078) supported by the National Natural Science Foundation of China; Project(15DK03) supported by Open Fund of Changsha University of Science and Technology)

通信作者:钟正强,博士,副教授,从事桥梁检测与加固技术研究;E-mail: zzq6010@sina.com