直接凝固注模成型的研究进展

来源期刊:中国有色金属学报2015年第2期

论文作者:王小锋 孙月花 彭超群 王日初 张 斗

文章页码:267 - 280

关键词:陶瓷;直接凝固注模成型;凝固体系;后续处理工艺

Key words:ceramics; direct coagulation casting; coagulation system; post-processing technique

摘 要:直接凝固注模成型是一种新型的陶瓷净尺寸胶态成型方法。综述直接凝固注模成型的研究状况,阐述直接凝固注模成型的基本原理、工艺流程和实施途径,重点总结3类典型的直接凝固注模成型体系,如酶催化体系、高价离子体系和有机物体系,并介绍该技术的后续处理工艺及应用,探讨直接凝固注模成型存在的主要问题及研究方向。

Abstract: Direct coagulation casting (DCC) is a novel near-net-shape colloidal processing of ceramics. The research and development of direct coagulation casting was reviewed. The fundamental theory, technology process and implement approaches of this ceramic forming technique were elaborated. In addition, three kinds of typical coagulation systems including enzyme catalysis, high valence counter-ion and organic system were summarized. Furthermore, the post-processing technique and the application were introduced. Finally, the problems and development of direct coagulation casting were also discussed.

文章编号:1004-0609(2015)02-0267-13

王小锋1,孙月花1,彭超群1,王日初1,张 斗2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:直接凝固注模成型是一种新型的陶瓷净尺寸胶态成型方法。综述直接凝固注模成型的研究状况,阐述直接凝固注模成型的基本原理、工艺流程和实施途径,重点总结3类典型的直接凝固注模成型体系,如酶催化体系、高价离子体系和有机物体系,并介绍该技术的后续处理工艺及应用,探讨直接凝固注模成型存在的主要问题及研究方向。

关键词:陶瓷;直接凝固注模成型;凝固体系;后续处理工艺

中图分类号:TQ174 文献标志码:A

WANG Xiao-feng1, SUN Yue-hua1, PENG Chao-qun1, WANG Ri-chu1, ZHANG Dou2

(1.College of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Direct coagulation casting (DCC) is a novel near-net-shape colloidal processing of ceramics. The research and development of direct coagulation casting was reviewed. The fundamental theory, technology process and implement approaches of this ceramic forming technique were elaborated. In addition, three kinds of typical coagulation systems including enzyme catalysis, high valence counter-ion and organic system were summarized. Furthermore, the post-processing technique and the application were introduced. Finally, the problems and development of direct coagulation casting were also discussed.

Key words: ceramics; direct coagulation casting; coagulation system; post-processing technique

由于采用陶瓷干法成型制备的材料具有其微观结构不均匀、易团聚、形状单一等诸多缺点,陶瓷干法成型已不能满足现代技术要求[1]。而陶瓷湿法成型可有效控制颗粒团聚以及杂质、减少缺陷,易获得组织成分均一、形状复杂的陶瓷坯体[2-3]。传统的湿法成型,如普通的注浆成型、离心注浆成型以及压滤铸造成型等,主要依靠多孔模具的毛细吸力、离心力及外加压力来成型,使坯体密度和强度提高,但所成型的坯体密度不均匀且生产效率低。注射成型虽可成型尺寸精度高、形状复杂的陶瓷坯体,但由于大量有机物的加入使脱脂过程耗时耗能,且脱脂所需时间随坯体体积的增大而延长,易产生开裂、坍塌等缺陷。针对上述问题,许多新型的原位凝固成型方法应运而生。

1990年美国橡树岭国家重点实验室的JANNEY和OMTETE[4-5]发明了凝胶注模成型(GC)。该方法将传统的陶瓷工艺与化学理论有机地结合在一起,利用催化剂或引发剂使加入悬浮液中的有机单体发生交联形成网络结构从而原位固化,其优点是成型坯体强度高、可机加工,坯体整体均匀性较好,但坯体易开裂且自动化程度低[6]。1993年瑞典表面化学研究所BERGSTR M[7]提出温度诱导絮凝成型(TIF ),利用胶体的空间稳定特性,在悬浮液中加入一种溶解度随温度变化的两性表面活性剂或分散剂,通过改变温度降低溶解使之分散作用消失从而发生原位固化,该诱导过程是可逆的,便于材料的回收再利用。1993年美国加利福尼亚大学LANGE和VELAMAKANNI[8]在压滤成型和离心注模成型的基础上提出胶态振动注模成型(CVGC),巧妙利用了浓悬浮液在高离子强度下的触变性,该方法虽然不需要制备高固相悬浮液,但其成型坯体强度低,脱模时易开裂变形。1994年出现的直接凝固注模成型(DCC)是瑞士苏黎世联邦高等工业学院Gauckler实验室[9]发明的一种近净尺寸的新型成型技术。该方法首次将胶态化学、生物酶技术融入到陶瓷成型技术中,通过酶催化反应改变悬浮液的pH值使其移至等电点IEP或者增加离子浓度压缩双电层,从而减少或者消除粒子间的静电斥力,利用范德华作用力原位凝固,成功地制备各种复杂形状的高致密陶瓷器件。与其他湿法成型相比,直接凝固注模成型具有十分显著的优点[2, 10-11]:1) 是一种近净尺寸的原位凝固,在整个成型和烧结过程中尺寸和形状变化都很小;2) 不添加或者添加极少量的有机物,因此不需要高温脱脂;3) 可生产各种密度高、均匀性好、形状复杂的陶瓷坯体;4) 湿坯体有足够强度脱模,可避免脱模及后续干燥引起的开裂变形;5) 可通过酶作用物或酶的浓度、温度来调节凝固速度,成型过程便于控制;6) 采用非吸水性的无孔模具,成本低廉。

M[7]提出温度诱导絮凝成型(TIF ),利用胶体的空间稳定特性,在悬浮液中加入一种溶解度随温度变化的两性表面活性剂或分散剂,通过改变温度降低溶解使之分散作用消失从而发生原位固化,该诱导过程是可逆的,便于材料的回收再利用。1993年美国加利福尼亚大学LANGE和VELAMAKANNI[8]在压滤成型和离心注模成型的基础上提出胶态振动注模成型(CVGC),巧妙利用了浓悬浮液在高离子强度下的触变性,该方法虽然不需要制备高固相悬浮液,但其成型坯体强度低,脱模时易开裂变形。1994年出现的直接凝固注模成型(DCC)是瑞士苏黎世联邦高等工业学院Gauckler实验室[9]发明的一种近净尺寸的新型成型技术。该方法首次将胶态化学、生物酶技术融入到陶瓷成型技术中,通过酶催化反应改变悬浮液的pH值使其移至等电点IEP或者增加离子浓度压缩双电层,从而减少或者消除粒子间的静电斥力,利用范德华作用力原位凝固,成功地制备各种复杂形状的高致密陶瓷器件。与其他湿法成型相比,直接凝固注模成型具有十分显著的优点[2, 10-11]:1) 是一种近净尺寸的原位凝固,在整个成型和烧结过程中尺寸和形状变化都很小;2) 不添加或者添加极少量的有机物,因此不需要高温脱脂;3) 可生产各种密度高、均匀性好、形状复杂的陶瓷坯体;4) 湿坯体有足够强度脱模,可避免脱模及后续干燥引起的开裂变形;5) 可通过酶作用物或酶的浓度、温度来调节凝固速度,成型过程便于控制;6) 采用非吸水性的无孔模具,成本低廉。

近年来,国内外在直接凝固注模成型的工艺技术、成型体系和应用领域等方面均取得了很大进步。DCC成型体系也由酶催化体系扩展到了有机物絮凝作用体系。该技术也已用于制备氧化物陶瓷(Al2O3、ZrO2等)、非氧化物陶瓷(SiC、Si3N4等)以及多相复合陶瓷等[12]。因此,十分有必要对该技术的研究进展进行系统的归纳、总结和分析。本文作者将对直接凝固注模成型的研究进展进行综述,对其基本原理、工艺流程和具体的实施途径进行阐述,归纳总结3类直接凝固注模成型体系,最后探讨直接凝固注模成型存在的问题及发展方向。

1 直接凝固注模成型的基本原理与工艺流程

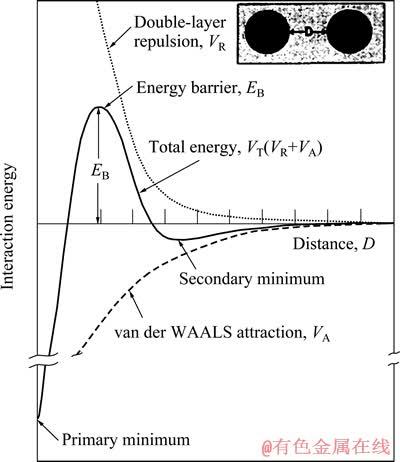

直接凝固注模成型是将胶体化学和陶瓷工艺融为一体的近净尺寸原位凝固技术。因此,直接凝固注模成型的基本原理应从胶体化学的角度来解释:陶瓷粉体进入到溶剂中(水或有机溶剂等)后,粉体表面的氧化物发生水解使固体表面带正电荷或者负电荷,与固体相接触的液体表面带符号相反的电荷,即在固液接触面产生双电层,其动电位称为Zeta电位(剪切面的电位,表征胶体分散系稳定性的重要指标)。根据胶体化学理论(DLVO)[13-14],悬浮液中亚微米级的陶瓷颗粒之间主要存在范德华吸引力和双电层产生的静电斥力。范德华吸引力有使粉体颗粒团聚或者固化的倾向,而静电斥力则使粒子有分散的倾向。图1所示为悬浮液中粒子之间的相互作用能。悬浮液的稳定性取决于粉体粒子在溶剂中的总势能VT,它是范德华吸引能VA与双电层排斥能VR之和,即VT=VA+VR。由图1可知,范德华引力能与双电层排斥能绝对值都随着两粒子间的距离的增加而减小。范德华吸引能由范德华吸引力决定,只与悬浮液本身固有属性和介质种类有关,外界影响很小;双电层排斥能由双电层的静电斥力决定,与悬浮液的pH值、介质中的离子浓度及种类有关。因此,可通过调节VR改变总势能,进而改变悬浮液中颗粒的稳定性。当pH值发生变化,远离等电点IEP(IEP为Zeta电位为0时对应的pH)时,在总势能曲线上存在一个很大的势垒阻碍粒子间相互靠近,此时悬浮液十分稳定,陶瓷粉体颗粒在介质中呈分散状态。而当pH值发生变化移动至IEP时,双电层排斥能VR=0,即VT=VA,此时双电层间的静电斥力消失,范德华吸引力占主导作用,悬浮液变得不稳定,颗粒在范德华引力作用下相互吸引,使悬浮液中颗粒发生絮凝(高固相含量的悬浮液絮凝则称之为固化)。可见,直接凝固注模成型的固化原理有两种:调节pH值至等电点和增加离子强度;即利用外界作用改变pH值或增加离子浓度,使高固相含量的悬浮液总势能由势能曲线的正值变为负值(即粒子间的相互作用由排斥力变为吸引力),从而固化形成一定形状的陶瓷坯体。

图1 陶瓷悬浮液中粒子之间的相互作用能[13]

Fig. 1 Interaction energy between particles of ceramic suspension[13]

图2所示为直接凝固注模成型的工艺流程。首先将陶瓷粉体以及分散剂加入溶剂中充分混合,然后在悬浮液中加入可改变pH值或离子浓度的添加剂(酶和酶作用底物等),除气泡后将悬浮液浇注到预先准备的模具中,待凝固完成后进行脱模干燥以及烧结,最终获得陶瓷成品。其中悬浮液的制备与凝固过程的控制是成型技术的关键。在直接凝固注模成型中悬浮液要求低黏度和高固相含量。低黏度意味着良好的流动性,有利于除气泡和悬浮液充分填充模具,从而成型形状复杂的陶瓷坯体,因此悬浮液的黏度要求低于1 Pa·s[3];高固相含量可以使成型坯体达到高密度和高强度。凝固过程的控制关键在于悬浮液浇注前后状态的控制,浇注前悬浮液要求流动性好(即黏度低),浇注后黏度能迅速增加发生固化。

2 直接凝固注模成型的实施途径

图2 直接凝固注模成型的工艺流程[3]

Fig. 2 Process of direct coagulation casting[3]

根据以上分析的2种固化原理,直接凝固注模成型可通过以下3种方式实现悬浮液脱稳从而发生凝固(固化)[11]:1) 改变悬浮液的pH值使之移至等电点IEP处。改变pH可通过酶催化反应实现,也可通过加热酯类的方法实现。表1和2分别列出一些常用的酶催化反应及自催化反应[13, 15]都会改变悬浮液的pH值, 可用于直接凝固注模成型;2) 增加悬浮液中的离子浓度来压缩固液接触面的双电层。部分酶催化及自催化反应也可增加悬浮液中的离子浓度实现直接凝固注模成型。另外,向悬浮液中添加一些特定的无机盐水解产生的高价态离子通过改变其在悬浮液中的溶解度也可实现悬浮液的液-固转变,且过程可控。3) 添加特定的有机添加剂使之吸附在悬浮液颗粒表面,对悬浮液颗粒进行表面改性,将粉体的IEP调整为实际悬浮液的pH值。

表1 可改变pH值的酶催化反应

Table 1 Possible enzyme-catalyzed reactions for shifting value of Ph

表2 可改变pH值的热激活反应

Table 2 Possible thermally activated reactions for shifting value of PH

3 典型的3类直接凝固注模成型体系及其应用

3.1 酶催化体系

酶催化体系利用酶催化反应和自催化反应改变悬浮液的pH值至IEP处或增加离子浓度压缩双电层,使悬浮液发生凝固。该体系最早被提出并广泛应用于直接凝固注模成型。下面主要介绍4种酶催化体系,其中尿素-尿素酶催化体系应用最为广泛。

3.1.1 尿素-尿素酶催化体系

尿素-尿素酶催化是最常用的酶催化反应,已成功应用于Al2O3[16-19]、SiC[20-23]、Si3N4[2, 21]等的直接凝固注模成型。尿素的水解可在室温下用尿素酶催化,主要产物为NH4+、HCO3- 和少量CO32-,且反应物的缓冲区在pH值为9.2左右。其反应式如下所示:

(1)

(1)

(2)

(2)

(3)

(3)

该反应可以改变悬浮液的pH值,使之移至IEP或者增加离子浓度压缩双电层。因此,利用尿素-尿素酶催化体系可以通过改变pH值和增强离子浓度两种方法来实现悬浮液的固化。图3和4所示为Al2O3悬浮液固化的两种方式,即ΔpH凝固法和ΔI凝固法。ΔpH凝固法(即改变pH值)首先在悬浮液中加入盐酸或者其他酸性物质,将悬浮液pH值调节远离IEP约为4使之处于稳定状态,通过尿素催化水解使pH由4变为9,双电层之间的静电排斥能减小趋近于0,从而实现固化。ΔI凝固法(即增加离子浓度)则是在悬浮液中添加柠檬酸盐,使柠檬酸盐离子吸附在粉体颗粒表面,将悬浮液的等电点IEP由9变为3.4左右,再通过尿素催化水解增加离子浓度而不改变pH值,双电层得到压缩,从而发生固化。两种凝固方法得到的陶瓷坯体的显微结构不同,具体表现为ΔpH凝固法得到的陶瓷坯体的显微结构要比ΔI凝固法的均匀些,因此两种方法成型的坯体力学性能也有所差异[24]。

图3 Al2O3悬浮液ΔpH凝固法中的pH变化[13]

Fig. 3 pH change of Al2O3 suspension in ΔpH coagulation[13]

图4 Al2O3悬浮液ΔI凝固法中的离子浓度变化[13]

Fig. 4 Ion concentration change of Al2O3 suspension in ΔI coagulation[13]

BALZER等[17-18]利用尿素酶催化尿素对Al2O3陶瓷进行研究并比较了ΔpH凝固法与ΔI凝固法。实验表明:ΔI凝固所需要的时间比ΔpH凝固要长很多,这是由于ΔI凝固中添加的尿素浓度过高抑制了尿素酶活性的发挥。但ΔI凝固所得坯体的强度和弹性模量要比ΔpH凝固坯体高得多,这可解释为ΔI坯体粒子在凝固过程中发生粒子重排,导致粒子网路结构不均匀,这种不均匀使其强度增加。谢志鹏等[12]指出Al2O3的直接凝固注模成型是通过酶催化反应移动pH至IEP实现,而SiC和Si3N4则增加悬浮液中的离子浓度压缩双电层实现凝固,这是由于SiC和Si3N4的IEP较低,难以通过内部反应改变pH至IEP。刘学建等[2]采用尿素-尿素酶体系制备的Si3N4可获得60%的素坯密度和足够的脱模强度,且坯体各部位密度具有很好的均匀性,其烧结坯体相对密度可达98%以上,抗折强度达758.4 MPa,断裂韧性为6.3 MPa·m1/2。LI等[22]在室温下用尿素催化尿素酶对SiC悬浮液进行直接凝固注模成型。他们认为pH值在9.5~10.5之间可制备低黏度、高固相含量的稳定悬浮液,其黏度随着pH值的下降而增加,且对于62%(体积分数)SiC悬浮液其最佳凝固温度为50 ℃,温度过高或过低都会延长凝固时间,凝固1 h后即有足够强度脱模。SI等[23]在pH为10时制备了低黏度(<1~3 Pa·s)、高固相体积含量(>60%)的碳化硅、硼、碳混合粉末悬浮液。通过改变pH值获得的湿坯体的网络结构强度与增加离子强度相似,其烧结体的相对密度高达98.7%,线收缩率小于12%。XIE等[25]将明胶和尿素应用在Al2O3直接凝固注模成型中。结果显示当尿素与明胶添加比率大于5时,50%(体积分数)Al2O3和2%明胶可得到80 mPa·s的低黏度悬浮液。当温度由40 ℃降到15 ℃时,由于尿素的存在限制了粒子间的氢键和范德华力,悬浮液的絮凝完全被抑制,加入尿素酶悬浮液则可在几小时后完全凝固,且得到的干坯体微观结构十分均匀。

商用尿素酶一般用刀豆生产且不以纯酶出售,而是在纯酶中添加稳定剂和缓冲剂制成混合制剂出售。酶的活性以单位计算,1单位定义为在室温下、pH=7时每分钟产生1 μmol NH3所需要的酶用量。STUDART等[26]指出刀豆是一种有效且经济的尿素酶源,利用其得到的悬浮液力学性能与使用纯酶时的类似,甚至更好,并且在室温相对潮湿环境下也有相当好的活性,成本低廉。

3.1.2 酰胺-酰胺酶体系

酰胺酶催化酰胺体系[27]的缓冲区域在pH范围6~7之间,酰胺酶在pH范围3~11之间都具有良好的催化活性。反应式如下所示:

(4)

(4)

(5)

(5)

酰胺在酶的催化下水解生成氨和各种羧酸,进一步水解得到最终水解产物RCOO-和NH4+。图5所示为2%氧化铝(体积分数)悬浮液中酰胺酶催化丙酰胺时的pH值变化。可见,酰胺酶催化水解丙酰胺使Al2O3悬浮液的pH值由酸性区(pH=3)变到中性区(pH=6)或者由碱性区(pH=10)变到中性区(pH=7)从而诱导悬浮液凝固。其中,甲酰胺是最常用的一种,式(5)为其反应式。该反应可以使pH值移至6~7之间,当甲酰胺处于碱性环境中(尤其是当pH值大于10)时反应速率十分迅速,而当其处在酸性环境中时反应速率非常缓慢,需要有足够大的酸浓度来促进水解过程。因此,此反应适用于在碱性环境下处于稳定状态而在中性环境下发生凝固的陶瓷悬浮液的制备。

3.1.3 酯类-酯酶体系

酯酶催化酯类体系[27]中,酯类在介质水中的稳定pH值为7,在碱性溶液中发生不可逆水解反应生成醇和羧酸。其水解速率与酯的种类和分子取代基种类有关。反应如下:

(6)

(6)

该反应适用于初始pH值在10~11之间,且其IEP在5~6之间的陶瓷悬浮液的诱导凝固。常用的酯类只有二乙酸甘油酯和三乙酸甘油酯,其水解过程为三乙酸甘油酯→二乙酸甘油酯→单乙酸甘油酯→甘油。图6所示为羧酸酯酶催化乙酸乙酯时的pH值变化。室温下,羧酸酯酶催化乙酸乙酯时悬浮液的pH值由碱性区域(pH约为10)降低到4~5之间,与表1中数据吻合。

图5 2%氧化铝悬浮液中酰胺酶催化丙酰胺时的pH变化[27]

Fig. 5 pH change for 2% alumina suspension by propionamide/ amidase reaction[27]

3.1.4 葡萄糖-葡萄糖氧化酶体系

葡萄糖氧化酶氧化葡萄糖[27]是通过内部葡萄糖氧化酶促进氧化反应改变pH值。葡萄糖在氧化酶作用下氧化生成葡萄糖酸使悬浮液的pH值由碱性变为中性,甚至变为酸性。反应式如下所示:

(7)

(7)

(8)

(8)

由以上反应可知葡萄糖氧化酶氧化葡萄糖需要消耗大量氧气,可以通过向悬浮液中添加过氧化氢和过氧化氢酶提供氧气以促进反应进行。图7所示为葡萄糖氧化酶催化氧化葡萄糖所引起的pH值变化。由图7可知,未加过氧化氢时悬浮液的pH值保持在11左右不发生变化,加了过氧化氢的悬浮液pH值由11降低到4。可知葡萄糖氧化酶氧化葡萄糖体系的pH值可在4~11之间发生变化时酶都具有良好活性。

图6 羧酸酯酶催化乙酸乙酯时pH的变化[27]

Fig. 6 pH change for alumina suspension with addition of acetic acid ethyl ester and carboxylesterase[27]

图7 葡萄糖氧化酶催化氧化葡萄糖引起的pH变化[27]

Fig. 7 pH change due to catalytic oxidation of glucose by glucoseoxidise[27]

3.2 高价离子体系

增加离子浓度实现直接凝固注模成型的方法有一价离子和高价离子两种。与高价离子方法相比,增加一价离子浓度的方法得到的坯体强度低、易产生裂纹,不能得到高性能陶瓷[28-29]。而高价离子方法可解决坯体强度低、固化时间长等问题,因此备受研究者关注。高价离子所带电荷与陶瓷粉体所带电荷正负性相反,将静电稳定悬浮液凝固所需的最低电解质浓度定义为临界凝固浓度(CCC)[28, 30]。根据Schulze-Hardy规则[30]可知,离子的临界凝固浓度与其价态数的六次方成反比。即如果3种离子的价态数分别为1、2、3,则它们的临界凝固浓度比例为729:64:1,由此可看出价态数越高的离子其临界凝固浓度越低,越有利于凝固。WEN等[31]研究了高价态离子对Al2O3陶瓷悬浮液的流变性能的影响,认为高价态离子的加入可以诱导悬浮液直接凝固。下面主要介绍两种典型的高价离子体系:镁离子体系和钙离子体系。

3.2.1 镁离子体系

与酶催化体系不同的是镁离子体系中不存在酶催化反应或者自催化反应,而是依赖于微溶于水的MgO在水中水解产生的Mg2+来使悬浮液凝固的。其反应式如下所示:

(9)

(9)

(10)

(10)

近年来,印度海军材料研究实验室PRABHAKARAN等[32-38]和YU等[39]对采用氧化镁作为直接凝固注模成型的凝固剂做了大量研究。工艺中采用聚丙烯酸铵作为分散剂,将陶瓷粉体、蒸馏水和分散剂混合球磨后加入适量MgO粉体。当分散剂聚丙烯酸铵与陶瓷粉体、水等混合球磨过程中,分散剂吸附在悬浮液颗粒表面,使悬浮液中的离子相互隔离呈分散状态。微溶于水的MgO加入悬浮液后,发生水解反应产生大量Mg2+。分散剂即与Mg2+发生化学反应,在陶瓷粉体颗粒表面生成Mg-聚乙烯,从而使聚丙烯酸铵从悬浮液颗粒表面由物理吸附变为解吸,导致分散剂在悬浮液粒子表面的覆盖率不足,黏度增加使悬浮液发生固化。此外,Mg-聚乙烯具有粘结作用可作为粘结剂使坯体具有足够的强度和可靠性。

PRABHAKARAN等[32]将MgO用于Al2O3陶瓷制备中。图8所示为Al2O3陶瓷悬浮液用MgO为凝固剂的直接成型过程中黏度的变化。可见,加入适量的MgO粉体后75 min内悬浮液的黏度都较低,这是由于陶瓷粉体颗粒的异质凝结分解形成团聚体,且过多的分散剂将MgO粉体均匀地分散到悬浮液中起分散作用。之后MgO水解产生的Mg2+与分散剂发生化学反应使分散剂由物理吸附变为解吸,悬浮液的黏度随着时间的延长迅速增加实现固化。获得的湿坯体有足够的强度(45~211 kPa)进行脱模和干燥,干燥时的线性收缩率为2.3%~4.8%,经1600 ℃烧结2 h后收缩率为16.2%~17.1%,得到坯体的相对密度大于98%。其后又将MgO作为凝固剂用于YSZ(钇稳定的二氧化锆)陶瓷制备中[33],实验发现在悬浮液中加入0.023%(质量分数)MgO粉体(与分散剂反应所需浓度相等),尽管所有分散剂都解除吸附,但对黏度无任何影响,悬浮液不发生凝固。这是因为YSZ粉体由于静电力学的原因在碱性环境(pH值约为9.8)时呈分散状态,不发生异质凝结且陶瓷粉体粒子大小不发生变化。而当所加入的MgO粉体为0.046%和0.069%时,由于反应只消耗0.023%,悬浮液中还剩下多余的0.023%和0.046%MgO。MgO粉体的IEP为10.8,当pH值为9.8时MgO粉体粒子表面带有正电荷,而YSZ粉体的IEP小于8,当pH为9.8时其粉体颗粒表面带有负电荷。因此,YSZ粉体粒子的异质凝结与多余的MgO粉体表面带有相反的电荷使悬浮液黏度增加,可使坯体中存在较多不均匀的网路结构组织,得到强度较高的凝固坯体。PRABHAKARAN等[34]还采用柠檬酸氢二胺(DHC)作为分散剂,MgO粉体(要求浓度高于分散剂反应所需浓度)作为凝固剂对Al2O3悬浮液制备进行了研究,结果表明:由于过多MgO的水解,湿坯体的屈服强度和弹性模量随凝固时间的增加而增加。当MgO粉体浓度由0.2%变为0.5%时,最少脱模时间由4 h减少到1.25 h,屈服强度则由30 kPa增加到230 kPa,弹性模量由2.5 MPa增加到103 MPa,烧结后的坯体相对密度约为97%。近年来,PRABHAKARAN等[35]又采用MgO为凝固剂成功制备了压电陶瓷。XU等[40]采用柠檬酸镁为凝固剂,二乙酸甘油酯为pH调节剂成功制备了各种形状复杂的氧化铝器件。

图8 添加质量分数为0.2%的MgO对分散剂浓度为0.84% Al2O3悬浮液黏度的影响[32]

Fig. 8 Effect of addition of 0.2% MgO (mass fraction) on alumina slurries containing 0.84% of dispersing agent[32]

3.2.2 钙离子体系

XU等[30]采用柠檬酸三铵(TAC)作为分散剂,碘酸钙作为凝固剂,研究了钙离子对Al2O3陶瓷直接凝固的影响。其反应式如下所示:

(11)

(11)

(12)

(12)

图9所示为加入碘酸钙的悬浮液黏度随温度的变化和碘酸钙的溶解度曲线。由图9(a)可知,碘酸钙是一种微溶于水的固体粉体,其溶解度随着温度的升高而增加。10 ℃时其溶解度只有0.17 g,当温度升高到60 ℃时其溶解度增加到1.38 g。温度升高,碘酸钙的溶解度增加,水解产生的Ca2+速率加快,更多钙离子溶解到悬浮液中。图9(b)表明未添加碘酸钙的悬浮液的黏度随温度升高不发生改变,而添加碘酸钙的悬浮液其黏度随温度升高迅速增加。这是由于进入到悬浮液陶瓷粉体表面双电层的Ca2+对重力势能基本无影响,但是粒子间的双电层排斥力迅速减小,使悬浮液处于不稳定状态。悬浮液的Zeta电位随着Ca2+浓度的增加而降低,当钙离子浓度增加到某一确定值(即临界凝固浓度)时,Zeta电位减小趋近于0,悬浮液依靠内部粒子间的范德华引力团聚或固化。此外,钙离子与分散剂的柠檬酸根离子发生反应生成柠檬酸钙沉淀,使分散剂在粒子表面的覆盖率大大减少,悬浮液的黏度增加也促使凝固的进行。

图9 碘酸钙的溶解度曲线和碘酸钙的加入对悬浮液黏度的影响[30]

Fig.9 Solubility curve of calcium iodate(a) and influence of addition of calcium iodate on suspension viscosity(b)[30]

XU等[29]添加HCl调节pH制备稳定悬浮液,采用Ca3(PO4)2为凝固剂。通过Ca3(PO4)2与HCl反应,生成CaHPO4、Ca(H2PO4)2和CaCl,水解得到的Ca2+压缩双电层。此外,反应消耗盐酸,悬浮液的pH值发生变化移至IEP,加快悬浮液凝固。该方法成型脱模时间短、压缩强度高、烧结性能好。YANG等[41]从热敏脂质体中释放高价离子Ca2+或SO42-成型的氧化铝陶瓷显微结构均匀,相对密度达到98%以上。XU等[42]还采用柠檬酸钙为凝固剂,二乙酸甘油酯为pH调节剂制备了各种形状复杂的氧化铝陶瓷。

3.3 有机物体系

3.3.1 二乙酸铝体系

在稳定的悬浮液中加入二乙酸铝,通过改变温度使稳定悬浮液脱稳,该方法是调节pH至等电点和增加离子浓度的综合体现。凝固反应式如下所示:

(13)

(13)

(14)

(14)

由于铝离子的释放及氢氧根的减少,使悬浮液的pH发生变化移至其IEP处,从而凝固。而铝离子的释放可通过改变温度控制,且生成的氢氧化铝可作为助烧结剂。

PAGNOUX等[43]改常规DCC技术中的酶催化和高价态离子诱导悬浮液凝固为有机物诱导成型,所制备的Al2O3陶瓷显微组织均匀,收缩率小,相对密度可达98%。陶瓷悬浮液制备流程如图10所示,先将浓度0.32 mg/m2的VO(丙烯酸四元共聚化合物)溶液与Al2O3粉体混合,之后再加入浓度0.008 mg/m2的壳聚糖溶液(CT)就形成了凝固前的稳定悬浮液,再用二乙酸铝(Al(CH3COO)2OH)作为凝固剂促使悬浮液凝固。VO溶液与陶瓷粉体混合后,VO粒子物理吸附在Al2O3陶瓷粉体表面,可以减小粉体粒子的尺寸并除去悬浮液中较大的团聚体。磺酸盐的功能是增强CT与阴离子聚合电解质之间的静电引力,羧酸盐的功能是使陶瓷粉体粒子表面具有强有力的吸附作用。而VO溶液秉承了磺酸盐和羧酸盐的特点,可以有效地分散陶瓷粉体,实现悬浮液低黏度的要求,也可用于TiO2、ZrO2等一些氧化物的分散。当加入少量CT溶液到悬浮液中时,CT粒子进入Al2O3粒子表面与VO粒子发生复杂的化学反应生成有机粒子,并均匀地分散到陶瓷基体中起到润滑矿物颗粒内表面的作用,有助于悬浮液的流动性。加入CT溶液后,当悬浮液具有可以挤压的塑性时加入凝固剂,羟基铝二乙酸发生水解产生Al3+,减小悬浮液的pH到其IEP,Al3+的释放同时增加了悬浮液中的离子浓度压缩双电层,从而促进悬浮液固化成型。此种方法也可用于Si3N4、SiC及其他阳离子和阴离子聚合电解质的陶瓷配方成型制备。与传统方法相比,该方法的最大优点是采用挤压粘结无团聚体,只需添加少量有机添加剂。

图10 加VO和CT溶液的稳定悬浮液的制备工艺[43]

Fig. 10 Processing for stable suspension with VO and CT solution[43]

JUNG等[44]同样采用了二乙酸铝作为凝固剂进行直接凝固注模成型制备复合陶瓷92%Si3N4- 3.8%Al2O3-4.2%Y2O3。他们添加了1.0%(质量分数)四乙基氢氧化铵(TEAH)作为分散剂制备了稳定的高固相含量、低黏度悬浮液,采用最佳二乙酸铝浓度为0.55%,当温度升高至60 ℃时,悬浮液发生凝固。获得的湿坯体有足够强度脱模,干燥后收缩率小于1.0%,相对密度为55.8%。

3.3.2 羧酸衍生物体系

羧酸衍生物体系的固化方式则是通过改变悬浮液的pH值至等电点来实现。BINNER等[45-46]以羧基铵盐为分散剂,采用羧酸衍生物对陶瓷悬浮液进行直接凝固注模成型研究。他们采用的分散剂为聚丙烯酸铵,凝固剂为循环羧基酯类D-古洛糖酸-γ-内酯(D-gulonic-γ-lactone)。根据内酯的化学性质和温度关系的研究可知,D-古洛糖酸-γ-内酯在悬浮液中与水发生反应(即发生水解,如图11所示),打开环链以形成羟基-羧基酸,形成的羟基-羧基酸将减小悬浮液中的pH值,使之移至悬浮液的IEP,从而使稳定悬浮液脱稳,实现凝固过程。由于该过程的pH值是由高变低的过程,因此适合用于较高碱性(pH值较大)的悬浮液。悬浮液的凝固速度由凝固剂的浓度和悬浮液的温度来决定,图12所示为恒定剪切速率下悬浮液的黏度变化。由图12(a)可以看出,当温度一定时,悬浮液的黏度随着凝固剂的浓度的增加而增大;当浓度为1.00×10-5 mol/g时,黏度很低且基本不变化;当浓度为2.52×10-5 mol/g和3.12×10-5 mol/g时,黏度随时间变化急剧增加,且两曲线差别不是很大。因此为了满足凝固要求且避免凝固剂的浪费,选用2.52×10-5 mol/g为凝固剂实验浓度。图12(b)所示在凝固剂浓度为2.52×10-5 mol/g时,悬浮液黏度随着温度的升高而增大。当温度为7 ℃时,黏度随时间变化较缓慢;当温度达到25和30 ℃时,黏度随时间急剧变化。因此选用25 ℃进行实验可减少能耗。采用该方法成型的Al2O3陶瓷坯体其烧结密度、强度和可靠性与其他凝固体系类似,坯体微观结构十分均匀,相对密度可达99%左右,机械强度约为450 MPa。且所加入的有机物量很少,不需要进行脱脂。P NARD等[47]采用PBTCA(2-膦酸基丁烷-1,2,4-三羧酸)对氧化铝超细粉末进行分散最终实现DCC成型。

NARD等[47]采用PBTCA(2-膦酸基丁烷-1,2,4-三羧酸)对氧化铝超细粉末进行分散最终实现DCC成型。

图11 羧酸衍生物的水解反应

Fig. 11 Hydrolysis reaction of carboxylic acid derivatives

图12 在恒定剪切率下悬浮液的黏度变化[46]

Fig. 12 Time-dependant change in constant shear suspension viscosity[46]

4 直接凝固注模成型的后续处理

陶瓷坯体直接凝固注模成型后需进行坯体脱模、干燥以及烧结等后续处理。脱模就是将凝固完全的陶瓷湿坯体从模具中取出的过程,为了防止湿坯体在脱模过程中不发生开裂变形等缺陷,实验要求湿坯体要有足够的脱模强度和较短的脱模时间。脱模实验结果表明,脱模强度达到0.01 MPa就可以顺利脱模而不发生变形[19-21],而直接凝固注模成型可以达到足够的脱模强度。石磊等[19]指出脱模强度与悬浮液的固含量有关,当陶瓷浆料有足够高的固含量(体积分数大于55%)时其凝固体有足够的脱模强度。脱模时间与悬浮液充模前后黏度比有关,其黏度比越大,脱模时间越短。另外为了避免脱模时湿坯体与模具发生粘附,实验过程中可以使用硅脂等脱模剂。

陶瓷湿坯体干燥过程一般在室温下进行,也可在温度、湿度可控的干燥箱中进行,干燥过程所需时间都比较长。为了避免坯体在干燥时出现过大收缩或者不均匀收缩以及开裂,要求成型坯体的密度应尽可能高,且坯体各部分的密度应该保持均匀一致,这是对湿坯体干燥的基本要求[48]。干燥时并不提倡快速干燥,因为快速干燥会引起干燥不均匀,短时间内的较大的收缩率会使坯体发生开裂变形。干燥时在一定湿度下进行,并频繁地翻动湿坯体,可以避免陶瓷坯体发生翘曲变形。

烧结[49]是成型生坯在一定温度下的致密化过程,烧结过程伴随着坯体体积收缩、强度增加、致密度提高等一系列物理量的变化,直接影响到陶瓷成品的各种力学性能,因此烧结对陶瓷成型也至关重要[50-53]。谢志鹏等[54]研究AlOOH对Al2O3陶瓷强度影响中采用硅钼棒炉进行无压烧结,陶瓷坯体最大收缩率在1280 ℃,相对密度高达99.7%。SI等[23]在SiC直接凝固注模成型中也采用了无压烧结,结果表明经 DCC 成型、冷等静压烧结得到的样品相对密度达98.7%,比等静压成型、冷等静压后烧结的高 1.7%。司文捷等[3]报道了采用DCC成型、热等静压烧结的氧化铝的韦伯模数高达47,而冷等静压成型的仅为12左右。

5 直接凝固注模成型的应用

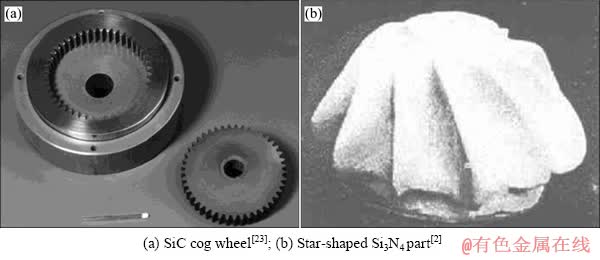

直接凝固注模成型可应用于制备氧化物陶瓷、非氧化物陶瓷、多相复合陶瓷等。GUACKLER等[27]指出采用DCC制备的氧化铝陶瓷可用于涡轮、齿轮、膝盖和髋关节植入物、牙齿修复用的牙冠和镶嵌修复体等。XU等[30]采用DCC制备了氧化铝直齿轮。图13所示为DCC成型的氧化铝陶瓷器件。另外ZrO2、TiO2、Y2O3等氧化物利用直接凝固注模成型也已经制备出了形状复杂、高可靠性、高性能的陶瓷器件。司文捷等[3]采用DCC制备并烧结了氧化铝、氧化锆、碳化硅、氮化硅等复杂器件,如直径为150 mm的转子、齿轮及球阀等。非氧化物陶瓷的直接凝固注模成型研究主要集中于氮化硅和碳化硅陶瓷。SI等[23]通过DCC成型了复杂SiC器件,如直径为90 mm的齿轮,干燥前的凝固过程中无任何收缩,干燥后收缩率为1%~2%。GUACKLER等[27]利用DCC制备了碳化硅涡轮转子。图14(a)所示为直接凝固注模成型制备的碳化硅齿轮。

刘学建等[2]经DCC成型的氮化硅星形素坯外表平整光洁,且星形坯体的边角和中心密度差别很小,各部位密度具有很好的均匀性。图14(b)所示为直接凝固注模成型获得的氮化硅器件。司文捷等[21]采用尿素催化尿素酶水解DCC成型制备了碳化硅和氮化硅部件,如齿轮、工字形部件等,成型坯体相对密度高且密度分布均匀。

图13 DCC成型的氧化铝陶瓷器件[3, 27,30, 32]

Fig. 13 Alumina parts via direct coagulation casting: Gear[27]

图14 DCC成型的SiC和Si3N4器件[2, 23]

Fig. 14 SiC and Si3N4 parts via DCC

多相复合陶瓷的制备由于各相陶瓷的等电点和胶体特性都不相同,因此不能直接应用DCC技术,需通过添加分散剂吸附在陶瓷颗粒表面及对颗粒进行表面改性以调整它们的胶体特性,使胶体体系中的所有相均具有相近的等电点和相似的胶体特性,这样就可以在相同条件下用直接凝固注模成型多相复合陶瓷。近年来,直接凝固注模成型在多相复合陶瓷材料的研究也日益增多,李理等[55] 采用直接凝固注模成型成功制备Al2O3-ZrO2、Al2O3-SiC、Si3N4-SiC、Al2O3-SiC-ZrO2多相复合陶瓷。JUNG等[42]用直接凝固注模成型制备了92%Si3N4-3.8%Al2O3-4.2%Y2O3复合陶瓷。多相复合是提高陶瓷性能的主要途径之一,因此,需指出直接凝固注模成型在多相复合陶瓷制备中发挥很大作用。

6 存在的问题与发展

直接凝固注模成型是一种均匀性好的原位凝固技术,可成型各种复杂形状的陶瓷器件。随着陶瓷工业的发展及其在现代化工业领域中应用的不断深入,对陶瓷成型要求也日益提高,新的直接凝固注模成型体系不断涌现,成型工艺趋于成熟。但直接凝固注模成型仍面临许多问题需进一步探索。

1) 低黏度、高固相含量的稳定悬浮液的制备。这一直是直接凝固注模成型过程中的一大难点,解决该问题的重点在于分散体系的开发。目前,单相粉体的制备研究较多,分散问题基本得到解决;多相粉体的分散可以通过表面改性得到解决,但研究较少,工艺不成熟;此外,直接凝固注模成型还未涉及金属粉末。因此进一步开发新的分散体系很有必要。

2) 坯体强度的提高。直接凝固注模成型与其他湿法成型相比,其明显不足的是湿坯体强度相对较低。目前可通过添加特定的有机物或无机物(如AlOOH)来改善坯体强度,但这方面的研究远远不够。

3) 进一步探索新的凝固体系。新凝固体系的开发和完善一直是研究的重点。近年来,研究者开发了一系列凝固体系,但这些凝固体系目前的应用只局限于部分陶瓷的成型,如以Al2O3、SiC、Si3N4为代表的氧化物和非氧化物,而对多相陶瓷、多孔陶瓷等研究很少。因此,需进一步探索新的凝固体系,简化直接凝固注模成型工艺,适合更多材料的成型需求。

4) DCC工艺完善及其自动化生产。迄今为止,直接凝固注模成型工艺尚不完善,还需要提高其稳定性和大规模生产的适应性,并实现成型自动化。因此,这一方面将是研究者努力的方向。

REFERENCES

[1] LANGE F F. Colloidal processing of powder for reliable ceramics[J]. Current Opinion in Solid State & Materials Science, 1998, 3: 496-500.

[2] 刘学建, 黄莉萍, 古宏晨, 徐 鑫, 符锡仁. 直接凝固注模成型氮化硅陶瓷[J]. 无机材料学报, 2001, 16(5): 877-882.

IU Xue-jian, HUANG Li-ping, GU Hong-cheng, XU Xin, FU Xi-ren. Direct coagulation casting of silicon nitride ceramics[J]. Journal of Inorganic Materials, 2001, 16(5): 877-882.

[3] 司文捷, 苗赫濯, 黄 勇. 陶瓷直接凝固注模(DCC)成型[J]. 现代技术陶瓷, 1995(4): 40-44.

SI Wen-jie, MIAO He-zhuo, HUANG Yong. Ceramics forming by direct coagulation casting(DCC)[J]. Advanced Ceramics, 1995(4): 40-44.

[4] JANNEY M A, OMATETE O O. Method for molding ceramic powders using a water-based gel-casting: United States, C04B35/64, 5028362[P]. 1991-07-02.

[5] JANNEY M A, OMATETE O O. Method for molding ceramic powders using a water-based gel-casting process: United States, C08L33/00, 5145908[P]. 1992-09-08.

[6] 王小锋, 王日初, 彭超群, 李婷婷, 罗玉林, 王 超, 刘 兵. 凝胶注模成型技术的研究与进展[J]. 中国有色金属学报, 2010, 20(3): 496-509.

WANG Xiao-feng, WANG Ri-chu, PENG Chao-qun, LI Ting-ting, LUO Yu-lin, WANG Chao, LIU Bing. Research and development of gelcasting[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 496-509.

[7] BERGSTR M L, SANDVIK A B. Method for forming ceramic powders by temperature induced flocculation: United States, B22F3/12, 5340532[P]. 1994-08-23.

M L, SANDVIK A B. Method for forming ceramic powders by temperature induced flocculation: United States, B22F3/12, 5340532[P]. 1994-08-23.

[8] LANGE F F, VELAMAKANNI B V. Method for preparation of dense ceramic products: United States, C04B35/64, 5188780[P]. 1993-02-23.

[9] GRAULE T J, BAADER F H, GAUCKLER L J. Shaping of ceramic green compacts direct from suspension by enzyme catalyzed reactions[J]. CFI Ceram Forum Int Ber DKG, 1994, 71(6): 317-323.

[10] 高 溓. 直接凝固注模成型技术[J]. 无机材料学报, 1998, 13(3): 269-274.

GAO Lian. Direct coagulation casting[J]. Journal of Inorganic Materials, 1998, 13(3): 269-274.

[11] 李淑静, 李 楠. 陶瓷粉体的直接凝固注模成型[J]. 材料导报, 2004, 18(12): 59-61.

LI Shu-jing, LI Nan. Direct coagulation casting of ceramic powder[J]. Materials Review, 2004, 18(12): 59-61.

[12] 谢志鹏, 杨金龙, 黄 勇, 司文捷. 陶瓷直接凝固注模成型(DCC)原理及应用[J]. 陶瓷学报, 1997, 18(3): 167-171.

XIE Zhi-peng, YANG Jin-long, HUANG Yong, SI Wen-jie. Basic principle and applications of direct coagulation casting on ceramics[J]. Journal of Ceramics, 1997, 18(3): 167-171.

[13] SIGMUND W M, BELL N S, BERGSTR M L. Novel powder-processing methods for advanced ceramics[J]. Journal of the American Ceramic Society, 2000, 87(3): 1557-1574.

M L. Novel powder-processing methods for advanced ceramics[J]. Journal of the American Ceramic Society, 2000, 87(3): 1557-1574.

[14] BERGSTR M L. Colloidal processing of ceramics[M]. United Kingdom: John Wiley & Sons Ltd, 2001: 201-218.

M L. Colloidal processing of ceramics[M]. United Kingdom: John Wiley & Sons Ltd, 2001: 201-218.

[15] BALZER B, GAUCKLER L J. Handbook of advanced ceramics[M]. London: Elsevier Academic Press, 2003: 435-458.

[16] TERVOORT E, TERVOORT T A, GAUCKLER L J. Chemical aspects of direct coagulation casting of alumina suspensions[J]. Journal of the American Ceramic Society, 2004, 87(8): 1530-1535.

[17] BALZER B, HRUSCHKA M K M, GAUCKLER L J. In situ rheological investigation of the coagulation in aqueous alumina suspensions[J]. Journal of the American Ceramic Society, 2001, 84(8): 1733-1739.

[18] BALZER B, HRUSCHKA M K M, GAUCKLER L J. Coagulation kinetics and mechanical behavior of wet alumina green bodies produced via DCC[J]. Journal of Colloid and Interface Science, 1999, 216: 379-386.

[19] 石 磊, 朱跃峰, 张 婵, 梁 吉. 氧化铝陶瓷直接凝固注模成型(DCC)工艺参数的研究[J]. 材料科学与工艺, 2008, 16(5): 688-691.

SHI Lei, ZHU Yue-feng, ZHANG Chan, LIANG Ji. Direct coagulation casting of alumina slurry and its technics[J]. Materials Science & Technology, 2008, 16(5): 688-691.

[20] 司文捷, GRAULE T J, BAADER F H, GAUCKLER L J. 直接凝固注模成型SiC陶瓷—浆料凝固过程的研究[J].无机材料学报, 1996, 11(1): 171-174.

SI Wen-jie, GRAULE T J, BAADER F H, GAUCKLER L J. Direct coagulation casting of SiC—the solidification process[J]. Journal of Inorganic Materials, 1996, 11(1): 171-174.

[21] 司文捷, GRAULE T J, BAADER F H, GAUCKLER L J. 直接凝固注模成型Si3N4及SiC陶瓷—基本原理及工艺流程[J]. 硅酸盐学报, 1996, 24(1): 32-37.

SI Wen-jie, GRAULE T J, BAADER F H, GAUCKLER L J. Moulding of Si3N4 and SiC ceramics via direct coagulation casting—Basic principles and processing[J]. Journal of The Chinese Ceramic Society, 1996, 24(1): 32-37.

[22] LI Wei, ZHANG Hong-xiang, JIN Yan-ping, GU Ming-yuan. Rapid coagulation of silicon carbide slurry via direct coagulation casting[J]. Ceramics International, 2004, 30: 411-416.

[23] SI Wen-jie, GRAULE T J, BAADER F H, GAUCKLER L J. Direct coagulation casting of silicon carbide components[J]. Journal of the American Ceramic Society, 1999, 82(5): 1129-1136.

[24] SCHENKER I, FILSER F T, ASTE T, GAUCKLER L J. Microstructures and mechanical properties of dense particle gels: Microstructural characterization[J]. Journal of the European Ceramic Society, 2008, 28: 1443–1449.

[25] XIE Zhi-peng, CHEN Ya-li, HUANG Yong. A novel casting forming for ceramics by gelatine and enzyme catalysis[J]. Journal of the European Ceramic Society, 2000, 20: 253-257.

[26] STUDART A R, PANDOLFELLI V C, TERVOORT E, GAUCKLER L J. Direct coagulation casting of alumina suspensions using jack bean as a urease source[J]. Journal of the American Ceramic Society, 2002, 85(7): 1695-1698.

[27] GAUCKLER L J, GRAULE T, BAADER F. Ceramic forming using enzyme catalyzed reactions[J]. Materials Chemistry and Physics, 1999, 61: 78-102.

[28] XU Jie, QU Ya-nan, XI Xiao-qing, YANG Jin-long. Properties of alumina coagulated bodies prepared by direct coagulation casting via high valence counter ions (DCC-HVCI)[J]. Journal of the American Ceramic Society, 2012, 95(11): 3415-3420.

[29] XU Jie, WEN Ning, QI Fei, LI He-xin, YANG Jin-long. Direct coagulation casting of positively charged alumina suspension by controlled release of high valence counter ions from calcium phosphate[J]. Journal of the American Ceramic Society, 2012, 95(7): 2155-2160.

[30] XU Jie, WEN Ning, LI He-xin, QI Fei, XI Xiao-qing, YANG Jin-long. Direct coagulation casting of alumina suspension by high valence counter ions using Ca(IO3)2 as coagulation agent[J]. Journal of the American Ceramic Society, 2012, 95(8): 2525-2530.

[31] WEN Ning, CAI Kai, XU Jie, YU Juan-li, LI He-xin, YANG Jin-long. Influence of high valence counter-ions on the rheology of alumina suspension[J]. Journal of the American Ceramic Society, 2011, 39(11): 1768-1772.

[32] PRABHAKARAN K, SOORAJ R, MELKERI A, GOKHALE N M, SHARMA S C. A new direct coagulation casting process for alumina slurries prepared using poly(acrylate) dispersant[J]. Ceramics International, 2009, 35: 979-985.

[33] PRABHAKARAN K, MELKERI A, GOKHALE N M, CHONGDAR T K, SHARMA S C. Direct coagulation casting of YSZ powder suspensions using MgO as coagulating agent[J]. Ceramics International, 2009, 35: 1487-1492.

[34] PRABHAKARAN K, SOORAJ R, KUMBHAR C S, MELKERI A, GOKHALE N M, SHARMA S C. Heterocoagulation moulding of alumina powder suspensions prepared using citrate dispersant[J]. Ceramics International, 2010, 36: 1-8.

[35] PRABHAKARAN K, JOSEPH K, SOORAJ R, DURGAPRASAD C. Magnesia induced coagulation of aqueous PZT powder suspensions for direct coagulation casting[J]. Ceramics International, 2010, 36: 2095-2101.

[36] PRABHAKARAN K, TAMBE S P, MELKERI A, GOKHALE N M, SHARMA S C. Mechanical properties of wet-coagulated alumina bodies prepared by direct coagulation casting using a MgO coagulating agent[J]. Journal of the American Ceramic Society, 2008, 91(11): 3608-3612.

[37] PRABHAKARAN K, KUMBHAR C S, RAGHUNATH S, GOKHALE N M, SHARMA S C. Effect of concentration of ammonium poly(acrylate) dispersant and MgO on coagulation characteristics of aqueous alumina direct coagulation casting slurries[J]. Journal of the American Ceramic Society, 2008, 91(6): 1933-1938.

[38] PRABHAKARAN K, RAGHUNATH S, MELKERI A, GOKHALE N M, SHARMA S C. Novel coagulation method for direct coagulation casting of aqueous alumina slurries prepared using a poly(acrylate) dispersant[J]. Journal of the American Ceramic Society, 2008, 91(2): 615-619.

[39] YU Juan-li, YANG Jin-long, HUANG Yong. The transformation mechanism from suspension to green body and the development of colloidal forming[J]. Ceramics International, 2011, 37: 1435-1451.

[40] XU Jie, QU Ya-nan, QI Fei, WANG Ya-li, YANG Jin-long. Direct coagulation casting of alumina using magnesium citrate as coagulating agent with glycerol diacetate as pH regulator[J]. Journal of Materials Science, 2014, 49: 5564-5570.

[41] YANG Jin-long, XU Jie, WEN Ning, QU Ya-nan, QI Fei, XI Xiao-qing. Direct coagulation casting of alumina suspension via controlled release of high valence counterions from thermo-sensitive liposomes[J]. Journal of the American Ceramic Society, 2013, 96(1): 62-67.

[42] XU Jie, ZHANG Yan-xue, QU Ya-nan, QI Fei, ZHANG Xiao-yan, YANG Jin-long. Direct coagulation casting of alumina suspension from calcium citrate assisted by pH shift[J]. Journal of the American Ceramic Society, 2014, 97(4): 1048-1053.

[43] PAGNOUX C, MOUGENOT M, PEREZ P G, CHARTIER T, BAUMARD J F. Coagulation of mixed organic systems and alumina particles for paste production[J]. Journal of the European Ceramic Society, 2006, 26: 3091-3098.

[44] JUNG Y S, PAIK U, PAGNOUX C, JUNG Y G. Consolidation of aqueous concentrated silicon nitride suspension by direct coagulation casting[J]. Materials Science and Engineering, 2003, 42: 93-100.

[45] BINNER J G P, MCDERMOTT A M, YIN Y, SAMBROOK R M, VAIDHYANATHAN B. In situ coagulation moulding: a new route for high quality, net-shape ceramics[J]. Ceramics International, 2006, 32: 29-35.

[46] BINNER J G P, SANTACRUZ I, MCDERMOTT A M. Rheological characterisation of electrosterically dispersed alumina suspensions during In situ coagulation[J]. Journal of the American Ceramic Society, 2006, 89(3): 863-868.

[47] PENARD A L, ROSSIGNOL F, NAGARAJA H S, PAGNOUX C, CHARTIER T. Dispersion of alpha-alumina ultrafine powders using 2-phosphonobutane-1,2,4-tricarboxylic acid for the implementation of a DCC process[J]. Journal of the European Ceramic Society, 2005, 25: 1109-1118.

[48] 李懋强. 关于陶瓷成型工艺的讨论[J]. 硅酸盐学报, 2001, 29(5): 466-470.

LI Miao-qiang. A discussion on ceramics forming technology[J]. Journal of The Chinese Ceramics Society, 2001, 29(5): 466-470.

[49] 王 昕, 田进涛. 先进陶瓷制备工艺[M]. 第1版. 北京: 化学工业出版社, 2009: 94-137.

WANG Xin, TIAN Jin-tao. Preparation of advanced ceramics [M]. 1st ed. Beijing: Chemical Industry Press, 2009: 94-137.

[50] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷, 王志勇. 烧结助剂Y2O3和Pr6O11对Al2O3陶瓷相对密度和热导率的影响[J]. 中国有色金属学报, 2012, 22(8): 2302-2310.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting, WANG Zhi-yong. Effects of sintering aids Y2O3 and Pr6O11 on relative density and thermal conductivity of Al2O3 ceramics[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2302-2310.

[51] 李 乾, 孙旭东, 修稚萌. 热压烧结制备Al2O3/TiCN-Ni-Ti陶瓷复合材料的组织与性能[J]. 中国有色金属学报, 2012, 22(8): 2311-2316.

LI Qian, SUN Xu-dong, XIU Zhi-meng, Microstructures and properties of Al2O3/TiCN-Ni-Ti composites fabricates by hot pressing[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2311-2316.

[52] 谢继峰, 曹顺华, 张秀芳, 李文超. 反应烧结制备多孔TiB2-TiC复相陶瓷[J]. 中国有色金属学报, 2009, 19(8): 1468-1472.

XIE Ji-feng, CAO Shun-hua, ZHANG Xiu-fang, LI Wen-chao. Preparation of porous TiB2-TiC multiphase ceramics by reactive sintering[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8): 1468-1472.

[53] 王少锋, 汪长安, 孙加林, 周立忠, 刘伟渊, 黄 勇. 烧结助剂对高气孔率SiC陶瓷结构和性能的影响[J]. 中国有色金属学报, 2011, 21(2): 430-435.

WANG Shao-feng, WANG Chang-an, SUN Jia-lin, ZHOU Li-zhong, LIU Wei-yuan, HUANG Yong. Effects of sintering additives on microstructure and properties of porous SiC ceramics with high prosity[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 430-435.

[54] 谢志鹏, 杨金龙, 黄 勇, WILL J, GAUCKLER L J. AlOOH对Al2O3直接凝固注模成型坯体强度等性能影响[J]. 无机材料学报, 1997, 12(6): 855-860.

XIE Zhi-peng, YANG Jin-long, HUANG Yong, WILL J, GAUCKLER L J. The effect boehmite on wet green strength for direct coagulation casting of alumina[J]. Journal of Inorganic Materials, 1997, 12(6): 855-860.

[55] 李 理, 侯耀永. 多相复合陶瓷的直接凝固注模成型[J]. 成都理工学院学报, 1998, 25(2): 342-348.

LI Li, HOU Yao-yong. Direct coagulation casting process of multiphase composite ceramics[J]. Journal of Chengdu University of Technology, 1998, 25(2): 342-348.

(编辑 王 超)

基金项目:国家青年自然科学基金资助项目(51202296);高等学校博士学科点专项科研基金资助项目(20120162120006)

收稿日期:2014-03-17;修订日期:2014-12-03

通信作者:彭超群,博士,教授;电话:0731-88877197;E-mail: pcq2005@163.com