文章编号:1004-0609(2014)02-0432-09

镍基耐蚀合金028平衡相的析出行为

孟凡国,董建新,张麦仓,姚志浩

(北京科技大学 高温材料及应用研究室,北京 100083)

摘 要:为了给冶炼成分设计、热加工工艺和热处理制度提供理论依据,利用扫描电镜(SEM)和热力学计算软件Thermo-Calc 对028合金中析出相的特征进行观察和元素含量变化对其影响进行计算分析,并给出主要元素的合理控制范围。结果表明:不同状态的028合金晶内和晶界会析出σ相,720 ℃时效1 000 h后会析出大量针状σ相;028合金的主要平衡相为γ、M23C6、σ和α-Cr相;碳含量的增加可以显著地提高M23C6的析出量和析出温度,碳含量应控制在0.02%(质量分数)以内;随着Cr和Mo 含量的增加,σ相的析出量增多,析出温度升高,由于σ相是有害相,Cr和Mo的含量需分别控制在26.5%和3.5%以内;初始Cr和Mo含量增加,基体γ相固溶的Cr和Mo含量也增加,初始Cr和Mo含量应分别控制在26.5%~27.5%和3.0%~4.0%之间。

关键词:028合金;析出相;热力学计算;析出温度

中图分类号:TG142.71

Precipitation behavior of equilibrium phases in nickel-based corrosion resistant alloy 028

MENG Fan-guo, DONG Jian-xin, ZHANG Mai-cang, YAO Zhi-hao

(High Temperature Materials Research Laboratory, University of Science and Technology Beijing,

Beijing 100083, China)

Abstract: In order to provide theoretical guidance for smelting component design, hot working and heat treatment, precipitated phases in 028 alloy were observed by scanning electron microscopy (SEM) and the effects of element contents on them were studied by Thermo-Calc software, and the reasonable control ranges of the main elements were given. The results show that σ phase precipitates at intragranular and grain boundaries of 028 alloy in different states, a lot of spiculate σ phase precipitates after aging at 720 ℃ for 1 000 h; the main equilibrium precipitated phases of 028 alloy include γ, M23C6, σ and α-Cr phases, the increase in carbon content can significantly improve the precipitation amount and precipitation temperature of M23C6, the carbon content should be controlled within 0.02% (mass fraction); with the increase of Cr and Mo contents, the precipitation amount and precipitation temperature of σ phase increase, because the σ phase is harmful phase, Cr and Mo contents should be controlled within 26.5% and 3.5%, respectively; with the initial Cr and Mo content increasing, Cr and Mo contents solid-soluted in the matrix γ phase increase, and the initial Cr and Mo contents should be controlled between 26.5%-27.5% and 3.0%-4.0%, respectively.

Key words: 028 alloy; precipitated phase; thermodynamic calculation; precipitation temperature

镍基耐蚀合金028是一种含超低碳、高铬以及添加适量钼、铜的铁-镍-铬基耐蚀合金[1]。该合金是为在强腐蚀介质中使用而开发的,具有抗氯离子应力腐蚀开裂、抗点蚀、抗缝隙腐蚀和许多腐蚀性溶液的能力[2-5],还具有良好的耐硫酸、耐磷酸性,对各种酸液均有一定的耐蚀性。

028 合金广泛应用于化工设备、输油、输气管道、原油和天然气的冷却器、硫酸与磷酸的生产和处理设备、酸洗设备、热交换器及氟化物的生产设备[6]。近年来,028合金作为油井管材料在含硫的油气井中被广泛应用[7-8]并获得好评。

油井管的制造可以分为以下流程:先冶炼浇注成铸锭,然后将铸锭均匀化后开坯锻造,将锻锭进行热挤压,再固溶退火、冷加工、固溶退火,最后冷加工到所需要的外径和璧厚。管材在热加工(包括锻造和热挤压)过程中都要经历较长的加热保温过程,通常在700~1 000 ℃的温度区间内,028 合金易形成析出相,在晶界和晶内析出碳化物和σ相,使抗晶间腐蚀性能下降[9]。通过选择合理的热加工和热处理工艺获得析出相较少的组织,进而提高合金的使用性能,需要掌握平衡相的析出规律[10-11]。高温合金中主要合金元素含量的变化对其显微组织、组织稳定性及最终性能有很重要的影响。

Juhlin等[12]研究了028合金在酸性环境下的局部腐蚀行为,结果表明点蚀当量值从39增加到42时,028合金在氯离子溶液中临界点蚀温度也相应增加,其抗点蚀性能增强。林毅等[13]研究了028合金的点腐蚀和晶间腐蚀,研究得到析出相与腐蚀性能有密切的关系。鲜宁等[14]研究了在H2S/CO2环境下析出相对 028合金耐应力腐蚀开裂性能的影响,发现当析出相附近贫Cr区的Cr含量低于某个临界值时,该区域会由于不能形成有效的钝化膜而发生局部腐蚀,导致028合金应力腐蚀性能下降。国内外关于028合金的腐蚀性能的研究较多,但对其析出相的析出规律和合金元素含量对析出相的影响研究很少。

鉴于此,本文作者从热力学计算的角度研究不同合金元素与平衡相的析出量与析出温度的关系,从而为合金的成分设计、析出相的控制以及在后续的热加工工艺和热处理制度的制订方面提供重要的理论依据。主要通过冶金和材料热力学数据库计算软件Thermo-Calc[15-17]分析028 合金中可能析出的平衡相及合金的化学成分对各相析出规律的影响,这对该合金在成分设计、析出相的控制以及后续热加工工艺和热处理制度的选择等方面具有重要的指导意义。

1 实验

在本研究中分别采用不同状态的028合金材料,其化学成分如表1所列。

表1 028合金的主要化学成分

Table 1 Main chemical composition of 028 alloy (mass fraction, %)

将锻态、热挤压态和冷轧态试样沿半径长线切割为10 mm×9 mm×8 mm 的块状试样,试样的表面即为原始试样的横截面,将表面用金相砂纸2000号打磨并进行机械抛光,然后在10%(质量分数)草酸溶液中进行电解浸蚀,电压为5 V。经720 ℃时效1 000 h处理后的冷轧态试样用3%的草酸盐酸进行电解浸蚀,电压为3 V。不同状态样品通过Cambridge S-360型扫描电子显微镜观察析出相,同时利用扫描电镜上配备的能谱分析仪对冷轧态和时效处理后的样品析出相成分进行分析。

使用冶金和材料热力学数据库计算软件Thermo-Calc与相应的镍基高温合金数据库进行热力学模拟计算。通过系统中各相热力学特征函数的严格热力学关系,建立热力学模型,将相图和各种热力学数据联系起来,从而计算出系统中所有的热力学信息。将表1中028 合金成分作为Thermo-Calc软件的输入条件,在改变一个元素含量时,其他元素含量均采用典型成分值。分析预测合金中可能析出的平衡相及合金化学成分的差异对各相析出规律的影响。

2 结果与讨论

2.1 028合金析出相特征

图1(a)~(c)所示分别为028合金锻态、热挤压态 和冷轧态的析出相形貌和冷轧态成品管的析出相能谱。从图1(a)和(b)可以看出,028合金锻态析出相呈颗粒状,且数量多、尺寸较大;热挤压态的028合金析出相呈颗粒状,数量多,尺寸较小;由图1(c)可以看出,028合金冷轧态的成品管析出相数量最少,但是尺寸有所增大,析出相仍然呈颗粒状;由图1(d)能谱可知,冷轧态析出相主要含有Fe、Ni、Cr和Mo元素,据文献[18-19],此析出相主要是σ相,在晶界和晶内析出的σ相会严重降低合金的抗腐蚀性能,大量σ相析出可使合金的冲击韧性下降。

图1 不同状态的析出相形貌和冷轧态能谱

Fig. 1 Morphologies of precipitated phase in different states and EDS analysis diagram of cold-rolled state

图2 720 ℃时效1 000 h后析出相的形貌、EDS能谱和XRD谱

Fig. 2 Morphology (a), EDS analysis diagram (b) and XRD pattern (c) of precipitated phase after aging at 720 ℃ for 1 000 h

图2所示为028合金冷轧管经过720 ℃时效1 000 h后析出相的形貌、能谱和XRD谱。从图2可以看出,经时效处理后,028合金的晶界出现块状析出相,晶内有较多的针状析出相,由能谱分析可知,析出相主要含Fe、Ni、Cr、Mo和Si元素(0.22%Si, 36.74%Cr, 31.68%Fe, 23.70%Ni, 7.67%Mo),并且Cr、Mo元素含量相对基体增加,而Fe、Ni元素含量相对基体减少。对XRD谱的进一步分析可知,此析出相主要是σ相,其晶体类型为体心四方结构,晶格常数是a=b=0.880 nm,c=0.460 nm,这与文献[18-19]报道的结论一致。

从以上实验结果看,析出相存在于028合金冶炼、锻造、挤压、冷轧的各个阶段,因此为了更好地控制028合金的析出相,需要从合金的设计和生产加工方面综合考虑,而合金的设计就需要研究合金元素对平衡析出相的影响。因此,研究合金元素对平衡析出相的影响具有重要意义。

2.2 028合金的热力学平衡相

合金系的各组元按质量分数输入,数据库为Ni基数据库。选取表1 所列028试验合金的典型成分,利用Thermo-Calc软件计算合金中可能存在的平衡态时的析出相及其析出、溶解温度及各相的质量分数。计算结果见图3,图3(b)所示为图3(a) 的局部放大图。

图3 028合金平衡相析出量与温度的关系及局部放大图

Fig. 3 Relationship between precipitation amount of 028 alloy equilibrium phases and temperatures (a) and its partial magnification (b)

由图3可知,合金中的平衡相主要有基体γ相和M23C6等碳化物,此外还有σ相和α-Cr相。由计算结果可知,该典型成分合金所对应的初熔温度和终熔温度分别为1 356 ℃和1 400 ℃,凝固温度范围只有44 ℃。1 127~1 355 ℃之间只有奥氏体基体相。因此,固溶温度为1 180 ℃的平衡态组织中只有γ相。平衡相中碳化物含量非常低,基本在 10-3 数量级以下,其中 M23C6开始析出温度较高,约为1 001 ℃。而α-Cr相的析出温度相对较低,约为567 ℃。由于热力学计算结果为稳定的平衡相,因此,σ相可能在合金长期时效过程中逐渐析出。σ相的开始析出温度为1 099 ℃,在569 ℃时析出量最多。

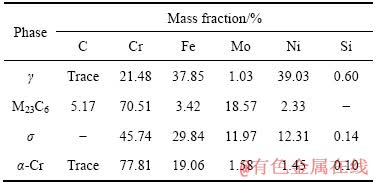

表2 给出了700 ℃各平衡析出相的种类及其对应的化学成分。由表2可以看出,Fe、Ni和Cr是028合金基体γ相的主要组成元素;700 ℃时Cr和Mo在M23C6中占有很大比例,是其主要组成元素,其中,Cr元素含量是基体的3倍多,所以,M23C6是富Cr相;700 ℃时,σ相中Cr和Mo含量相对基体中的Cr和Mo含量大幅增加,而Fe和Ni的含量则相对基体有所降低,同时Si元素的含量相对基体也略有降低,说明σ相可能是富含Fe、Cr、Mo、Ni和Si元素的相。这对于研究028合金在时效过程中析出相的种类和化学成分及组成提供了重要的理论依据。

表2 700 ℃时028合金平衡相的种类及成分

Table 2 Type and composition of 028 alloy equilibrium phases at 700 ℃

2.3 028合金凝固过程元素的再分配规律

为了研究028合金在凝固过程中的元素偏析情况,利用Thermo-Calc软件中Schell-Gulliver模型,模拟计算了028 合金非平衡凝固过程中元素随温度和液相含量变化的再分配规律。从图4中可以看出,随着液相质量分数的减小,Mo、C和Cr元素在液相中的含量呈增加趋势,并且当液相质量分数减小至12%时,它们在液相中的含量增加的速度明显加快,而随着液相质量分数的减小,Si元素在液相中的含量先增加后逐渐降低,并且当液相质量分数减小至12%时Si元素在液相中的含量达到最大值。因此,通过理论计算可以认为,Mo、C和Cr等元素在凝固的最后阶段含量最高,可能偏聚于液相最后凝固区域,即枝晶间;相反地,Si元素在凝固的最后阶段则可能偏聚于枝晶干。从图4中可以推断Cr和Mo的偏聚再分配程度比较严重,因此在制定028合金均匀化和热处理制度时应重点考虑Cr和Mo的偏析问题,如为减小合金元素偏聚的影响需进行均匀化扩散退火[20]。

图4 028合金在凝固过程中元素的再分配规律

Fig. 4 Redistribution of elements in 028 alloy solidification process

2.4 合金元素对平衡析出相的影响规律

在实际生产过程中,每个炉次的σ相及碳化物主要形成元素含量会有所不同,其析出量、析出和回溶温度也会产生变化[21]。工艺的制定与合金元素的含量密切相关。若要精确控制028合金的组织和性能,必须在合金的成分变化与相的析出行为变化规律方面积累丰富的理论数据。

028合金中C、Cr和Cr、Mo、Si分别是碳化物M23C6和σ析出相的主要形成元素,因此,研究这4种元素对析出相的影响具有重要意义。在这里将028合金的标准成分(见表1)和温度参数作为Thermo-Calc软件的输入条件,通过改变合金中主要析出相形成元素C、Cr、Mo和Si的含量,得到可能的析出相,并预测合金化学成分对析出相的影响,揭示各相的析出规律。在改变一个元素含量时,其他元素的含量均采用典型成分值。

2.4.1 C、Cr、Mo和Si含量对M23C6的影响

在028合金中碳化物主要是M23C6 相,M23C6 相的主要元素为Cr,还含有一定量的Mo,C是M23C6相的主要组成元素,也是影响M23C6相性能的主要元素。C在镍基耐蚀合金中的标准含量只有0.01 %左 右,但是对合金中的析出相,特别是碳化物的影响十分明显,而碳化物对于耐蚀合金的耐腐蚀性能是非常有害的。由计算结果可知,随着C含量的增加,028合金中M23C6的析出量和析出温度都有不同程度的提高。图5给出了5种不同C含量(0.01%,0.02%,0.03%,0.04%,0.05%,质量分数)、Cr含量(26.0%,26.5%,27.0%,27.5%,28.0%,质量分数)、Mo含量(2.5%,3.0%,3.5%,4.0%,4.5%,质量分数)和Si含量(0.1%,0.2%,0.3%,0.4%,0.5%,质量分数)对028合金中碳化物M23C6的析出量与析出温度的影响。

从图5(a)中可以看出,随着C含量的增加,M23C6的析出量也表现出线性递增规律,其质量分数从C含量为0.01%时的0.191%上升到C含量为0.05%时的0.964%;M23C6的析出温度也随C含量的增加有大幅度的提高,在0.01%C时M23C6的析出温度为988 ℃,在0.02%C时M23C6的析出温度为1 068 ℃,碳含量从0.01%增加到0.02%,M23C6的析出温度增加了80 ℃,增加幅度最大,当C含量增加到0.05%时,M23C6的析出温度上升到1 157 ℃,已经高于基体γ相的固溶温度。M23C6 在晶界析出,对合金性能的影响极大,必须合理控制合金中C的含量,综上可得,C含量应该控制在0.02%以内,允许的偏差为±0.01%,这将对实际成分控制有较大的理论指导意义。

图5 C、Cr、Mo和Si含量对M23C6析出量和析出温度的影响

Fig. 5 Effects of C(a), Cr(b), Mo(c) and Si(d) contents on precipitation amount and precipitation temperature of M23C6

Cr、Mo和Si的含量变化对合金中的碳化物 M23C6含量影响不大,它们主要对028合金中的碳化物析出温度产生一定的影响。从图5(b)可以看出,当Cr含量从26.0%增加到28.0%时,028合金中M23C6含量逐渐降低,M23C6的析出量微降,M23C6的析出温度呈现上升趋势,M23C6的析出温度从1 052.5 ℃上升到1 058 ℃。要使合金中碳化物含量较低而且析出温度又不会太高,合金中Cr含量应该控制在26.5%~ 27.0%之间,允许的偏差为±0.15%。从图5(c)可以看出,当Mo含量从2.5%增加到4.5%时,M23C6含量逐渐增加,M23C6的析出量从0.382 3%微升到0.384 4%;M23C6的析出温度呈现上升趋势,M23C6的析出温度从1 050 ℃增加到1 059 ℃。考虑到Cr含量合理的析出温度为1 053~1 055 ℃得出合金中Mo含量应该控制在3.0%~ 3.5%之间,其允许偏差为±0.05%。从图5(d)可以看出,当Si含量从0.1%增加到0.5%时,M23C6含量先是逐渐增加后又减少,当Si含量为0.4%时,M23C6的析出量达到最大值,M23C6的析出量从0.383 3%微升到0.383 9%后又降到0.383 8%,M23C6的析出温度则呈现上升趋势,M23C6的析出温度从1 040 ℃增加到1 055 ℃。因此,可以得出合金中Si含量应该控制在0.4%以内,允许偏差为±0.02%。

随Cr和Mo含量增加而碳化物的最大析出量变化不大,这主要是因为随着Cr和Mo含量的增加,富Cr和富Mo的σ相的析出量显著增多,这也说明Cr和Mo含量的变化对σ相的析出量和析出温度影响较大。

2.4.2 Cr、Mo和Si含量对σ相的影响

Cr和Mo是耐蚀合金中最重要的合金元素,一般含量较高,Cr通常在合金表面形成Cr2O3氧化膜,使其获得抗氧化能力;而Mo在合金中能够阻止阴离子(如Cl-)透过氧化膜向基体扩散,提高了合金的抗还原性酸和抗局部腐蚀的能力[22-23]。Si的作用主要是促进金属间化合物的强化相形成并促使碳化物的形成,使合金达到多重强化的目的。同时,Si还是抗高温氧化和腐蚀的有益元素。

耐蚀合金中除了碳化物外,σ相的析出也对合金的耐腐蚀性造成严重影响。这些相分布在晶界和特定晶面位置,容易导致基体合金元素的贫化(如贫Cr区),造成微观组织电化学性质的不稳定,使合金的耐蚀性降低。图6给出了5种不同Cr含量(26.0%,26.5%,27.0%,27.5%,28.0%)、Mo含量(2.5%,3.0%,3.5%,4.0%,4.5%)和Si含量(0.1%,0.2%,0.3%,0.4%,0.5%)对028合金中σ相析出量及析出温度的影响。

从图6(a)可以看出,随Cr含量的增加,σ相的析出量和析出温度均呈线性增加。当Cr含量从26.0%增加到28.0%时,028合金中σ相的析出量从19.63%增加到25.12%,σ相的析出温度从1 079 ℃上升到1 180 ℃。当Mo含量从2.5%增加到4.5%时,σ相的析出量从18.94%增加到26.16%,σ相的析出温度从1 032 ℃上升到1 222 ℃,如图6(b)所示。当Si含量从0.1%增加到0.5%时,028合金中σ相的析出量从22.33%增加到23.77%,σ相的析出温度从1 095 ℃上升到1 127 ℃,如图6(c)所示。由于Cr和Mo是σ相的主要元素,Si元素可能会促进σ相的形成,随着Cr、Mo和Si含量的提高,σ相的最大析出量也不断增加,并且其析出温度也不断上升。可以得出Cr和Mo元素对σ相的影响非常显著。所以,要减少σ相的析出,应着重考虑Cr和Mo元素含量的控制。σ相的析出会导致耐蚀合金的抗晶间腐蚀性能的明显下降,是耐蚀合金的有害相,因此,在合金的设计及后续热处理时,应尽量使Cr和Mo较多地固溶在基体γ相中,Si元素的含量也不应太高,这样可以减少σ相等有害相的析出。综合考虑得到,Cr和Mo元素含量应分别控制在26.5%和3.5%以内,允许偏差分别为±0.15%和±0.05%,Si元素含量应该控制在0.3%以内,允许偏差为±0.015%。

图6 Cr、Mo和Si 含量对σ相析出量和析出温度的影响

Fig. 6 Effect of Cr(a), Mo(b) and Si(c) contents on precipitation amount and precipitation temperature of σ phase

由于镍基耐蚀合金028的交货状态是冷轧态,为了提高合金的抗腐蚀性能,028合金的组织控制非常关键,需要特别注意析出相尤其是σ相的控制。一方面利用相分计算来控制平均电子空位数( )值,减少合金σ相析出[24]。

)值,减少合金σ相析出[24]。

从我国生产的镍基耐蚀合金来看,只要合金的  >2.45,就有可能出现σ相。但是,对于铸造镍基合金,其临界

>2.45,就有可能出现σ相。但是,对于铸造镍基合金,其临界 值小于变形镍基合金的临界

值小于变形镍基合金的临界 值。

值。 >2.32时可能在使用过程中析出σ相。这主要是铸造偏析造成的,许多合金的元素偏析在枝晶间区域,是枝晶间区域的

>2.32时可能在使用过程中析出σ相。这主要是铸造偏析造成的,许多合金的元素偏析在枝晶间区域,是枝晶间区域的 大于合金的平均

大于合金的平均 值。由于Cr和Mo元素是σ相的重要组成元素,Cr和Mo元素的摩尔分数和电子空位数对合金的平均电子空位数影响很大,要使028耐蚀合金不出现σ相,应使

值。由于Cr和Mo元素是σ相的重要组成元素,Cr和Mo元素的摩尔分数和电子空位数对合金的平均电子空位数影响很大,要使028耐蚀合金不出现σ相,应使 <2.45,经过计算,Cr和Mo元素含量应分别控制在27.0%和3.0%以内,允许偏差分别为±0.15%和±0.05%。

<2.45,经过计算,Cr和Mo元素含量应分别控制在27.0%和3.0%以内,允许偏差分别为±0.15%和±0.05%。

另一方面,利用σ相的溶解规律来消除σ相。冷轧态或时效态析出不同量的σ相,需经过退火处理来将σ相溶解,退火温度应在σ相的析出温度(1 100 ℃)以上,一般采用退火温度为1 160 ℃、退火时间为2 h,可以使σ相基本溶解,从而使合金的组织满足标准要求。

2.4.3 Cr和Mo含量对基体γ相中Cr和Mo含量的影响

图7 基体γ相中Cr和Mo含量随初始Cr和Mo含量的变化

Fig. 7 Cr and Mo contents in matrix γ phase changing with initial Cr(a) and Mo(b) contents

耐蚀合金要保持足够的耐腐蚀性必须在基体γ相固溶足够的Cr和Mo,因此,合金基体γ相中Cr和Mo的含量对耐蚀性能有重要影响。图7给出了初始Cr和Mo含量对基体γ相中固溶的Cr和Mo含量的影响。由图7(a)可知,基体γ相中的Cr含量随初始Cr含量的增加而增加;而基体γ相中的Mo含量随初始Cr含量的增加而降低。当初始Cr含量从26.0%的增加到28.0%时,基体γ相中的Cr含量从21.00%增加到21.36%;而基体γ相中的Mo含量则由1.13%降低到0.97%。从图7(b)中可以看出,初始Mo含量对基体γ相中的Cr和Mo含量的影响与初始Cr含量的影响相反,基体γ相中的Mo含量与初始Mo含量的变化一致;而基体γ相中的Cr含量随初始Mo含量的增加而降低。当初始Mo含量从2.5%增加到4.5%时,基体γ相中Mo含量从0.85%增加到1.20%,γ相中Cr含量则由21.85%降低到20.63%。

初始Cr和Mo含量的增加使σ相的析出量增多,在σ相中Cr和Mo是主要元素,Cr含量增加时能够补偿由于σ相的析出增加而导致基体γ相中Cr含量的降低,因此,基体γ相中Cr含量仅略有增加。随着σ相析出的增多,基体γ相中Mo含量呈降低趋势。同理,初始Mo含量的提高使得σ相析出增加,因此,基体γ相中Cr含量降低,但是由于初始Mo含量的提高弥补了因σ相析出增加而导致基体γ相中Mo的损失,故基体γ相中Mo含量略有提高。根据以上分析得出初始Cr和Mo含量应分别控制在26.5%~27.5%和3.0%~4.0%之间,允许偏差分别为±0.15%和±0.05%。

3 结论

1) 028合金在锻造、热挤压、冷轧以及长期时效过程中存在不同程度的析出相,主要成分是σ相,σ相呈颗粒状和针状分布,它的存在将使合金的抗腐蚀性能显著降低。因此,需要注意严格控制Cr和Mo元素含量,尽量减少和防止σ相的析出。

2) M23C6的析出量和析出温度分别随C含量的增加而增多和升高,C含量应控制在0.02%以内;Cr、Mo和Si的含量变化对合金中的碳化物M23C6含量影响较小,Cr、Mo和Si含量应分别控制在26.5%~ 27.0%、3.0%~3.5%和0.4%以内。

3) Cr和Mo是σ相的主要元素,Si元素能促进σ相的形成,随着Cr、Mo和Si含量的提高,σ相的析出量也不断增多,并且其析出温度也不断上升。通过计算分析得到Cr、Mo和Si元素含量应分别控制在26.5%、3.5%和0.3%以内。σ相的有害影响可以通过退火温度为1 160 ℃、退火时间为2 h的热处理来消除。

4) 在基体γ相固溶足量的Cr和Mo元素对耐蚀合金的抗腐蚀性能有重要影响。基体γ相中Cr含量随初始Cr含量的增加而增加;而基体γ相中的Mo含量随初始Cr含量的增加而降低。初始Cr和Mo含量应分别控制在26.5%~27.5%和3.0%~4.0%之间。

REFERENCES

[1] 陆世英. 镍基及铁镍基耐蚀合金[M]. 北京: 化学工业出版社, 1989: 84-86.

Lu Shi-ying. Nickel based and iron-nickel based corrosion resistant alloy[M]. Beijing: Chemical Industry Press, 1989: 84-86.

[2] Romero N. Experiences in the design of eras for erosion/ corrosion control the production facilities of Eastern Venezuela oil fields[J]. Corrosion, 1997, 20(4): 13-16.

[3] Hausler R H. Laboratory investigation of the CO2 corrosion mechanism as applied to hot deep gas wells[C]// GODDARD H P. Corrosion. Houston: NACE International, 1984: 72-85.

[4] 杨 武, 顾浚祥, 肖京先. 金属局部腐蚀[M]. 北京: 化学工业出版社, 1995: 44-46.

Yang Wu, Gu Jun-xiang, Xiao Jing-xian. Local corrosion of the metal[M]. Beijing: Chemical Industry Press, 1995: 44-46.

[5] VIDEM K. The anodic behavior of iron and steel in aqueous solutions with CO2, HCO3-, CO32- and Cl-[C]// HAUSLER R H, GODDARD H P. Advances in Corrosion. Houston: NACE International, 2000: 39-41.

[6] 沈 琛, 张忠铧, 张春霞. 高酸性腐蚀气田用BG2250-125镍基合金油管开发[J]. 中国工程科学, 2010, 12(10): 35-38.

SHEN Chen, ZHANG Zhong-hua, ZHANG Chun-xia. The development of BG2250-125 Ni based alloy tubing used in severe sour oil field[J]. China Engineering Science, 2010, 12(10): 35-38.

[7] 谢锡善, 董建新, 胡尧和. 铁镍基高温耐蚀合金的研究与发展[J]. 世界钢铁, 2009, 9(1): 50-55.

XIE Xi-shan, DONG Jian-xin, HU Yao-he. Research and development of iron-nickel-based superalloy corrosion resistant alloy[J]. World Steel, 2009, 9(1): 50-55.

[8] Nice P, Kopliku A, Scoppio L. Material selection testing for the Asgard field well tubulars[J]. Corrosion, 1997, 19(2): 59-62.

[9] 陈世英. 不锈钢[M]. 北京: 原子能出版社, 1995: 137-139.

Chen Shi-ying. Stainless steel[M]. Beijing: Atomic Energy Press, 1995: 137-139.

[10] 刘建强, 曾燕萍, 谢锡善. 新型镍基高温合金中析出相的热力学模拟计算[J]. 材料导报, 2007, 21(9): 119-122.

Liu Jian-qiang, Zeng Yan-ping, Xie Xi-shan. Thermodynamic simulation calculation of precipitation phase in a Ni based superalloy[J]. Materials Review, 2007, 21(9): 119-122.

[11] 郑文杰, 宋志刚, 丰 涵, 郭志鹏. 00Cr25Ni35AlTi的析出相研究[J]. 特钢技术, 2008, 29(4): 13-15.

Zheng Wen-jie, Song Zhi-gang, Feng Han, Guo Zhi-peng. Research on precipitation of 00Cr25Ni35AlTi[J]. Special Steel Technology, 2008, 29(4): 13-15.

[12] JUHLIN A, LEANDER D,  U, GOMES E, Artberger P. Modified alloy 28 with increased resistance to localized corrosion in sour environments[C]// FRANKEL G S. Corrosion. Houston: NACE International, 2007: 311-315.

U, GOMES E, Artberger P. Modified alloy 28 with increased resistance to localized corrosion in sour environments[C]// FRANKEL G S. Corrosion. Houston: NACE International, 2007: 311-315.

[13] 林 毅, 张春霞, 单爱党, 宋洪伟. 敏化处理对Incoloy028合金析出相和耐晶间腐蚀性能的影响[J]. 热加工工艺, 2012, 41(12): 166-169.

LIN Yi, ZHANG Chun-xia, SHAN Ai-dang, SONG Hong-wei. Effects of sensitizing heat treatment on precipitated phases intergranular corrosion resistance of Incoloy028[J]. Hot Working Technology, 2012, 41(12): 166-169.

[14] 鲜 宁, 姜 放, 赵华莱, 施岱艳, 曹晓燕. H2S/CO2环境下析出相对28合金耐SCC性能的影响[J]. 天然气工业, 2010, 30(4): 111-115.

XIAN Ning, JIANG Fang, ZHAO Hua-lai, SHI Dai-yan, CAO Xiao-yan. Effect of precipitates on SCC resistance of the Ni-based alloy 28 in H2S and CO2 service conditions[J]. Natural Gas Industry, 2010, 30(4): 111-115.

[15] Andersson J O, Thomas H, Lars H, Shi P F, Sundman B. Thermo-calc & Dictra, computational tools for materials sciences[J]. Calphad, 2002, 26(2): 273-274.

[16] Turchi P E, Kaufman L, Liu Z K. Modeling of Ni-Cr-Mo based alloys[J]. Computer Coupling of Phase Diagrams and Thermochemistry, 2007, 31(13): 237-239.

[17] YANG Shu-yu, JIANG Min, LI Hong-xiao, WANG Lei. Thermodynamic assessment of Co-Cr-W ternary system[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(10): 2270-2275.

[18] PAN Yong, QIU Cai-an. Phase diagrams and σ-phase precipitation in some stainless steels[J]. Transactions of Nonferrous Metals Society of China, 1995, 5(2): 76-80.

[19] Hcrtzman S. High alloying stainless steels[J]. Scandinavian Journal of Metallurgy, 1996, 15(4): 140-142.

[20] 李元山, 陈振华, 雷小娟. 快速冷却和扩散退火对Sn-Bi-X焊料的影响[J]. 中国有色金属学报, 2007, 17(8): 1319-1324.

LI Yuan-shan, CHEN Zhen-hua, LEI Xiao-juan. Influence of rapid cooling and diffusion annealing on Sn-Bi-X solder[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1319-1324.

[21] Bernhard C S, Horst H C. Design of improved heat resistant materials by use of computational thermodynamics[J]. Calphad, 2001, 25(2): 241-243.

[22] 董 允, 林晓娉, 姜晓霞. 铬、钼对不锈钢腐蚀与腐蚀磨损性能的影响[J]. 机械工程材料, 1997, 21(6): 29-31.

DONG Yun, LIN Xiao-ping, JIANG Xiao-xia. Effect of Cr, Mo resistance to the corrosion and corrosion wear of stainless steels[J]. Materials for Mechanical Engineering, 1997, 21(6): 29-31.

[23] Sahlaoui H, Sidhom H, Philibert J. Prediction of chromium depleted-zone evolution during aging of Ni-Cr-Fe alloys[J]. Acta Materialia, 2002, 50(6): 1383-1392.

[24] 蔡玉林, 郑运荣. 高温合金的金相研究[M]. 北京: 国防工业出版社, 1986: 128-129.

CAI Yu-lin, ZHENG Yun-rong. Metallographic studies of superalloy[M]. Beijing: National Defence Industry Press, 1986: 128-129.

(编辑 陈卫萍)

基金项目:国家高技术研究发展计划重点资助项目(2013AA031005)

收稿日期:2013-06-17;修订日期:2013-11-06

通信作者:孟凡国,博士研究生;电话:010-62332884;E-mail: mengfanguo85@163.com