DOI: 10.11817/j.issn.1672-7207.2018.09.023

高含泥破碎矿体中基于预加固注浆的采场支撑体系优化

于少峰,吴爱祥,王贻明

(北京科技大学 土木与资源工程学院,金属矿山高效开采与安全教育部重点试验室,北京,100083)

摘要:为解决汤丹铜矿4号矿体含泥量高、矿石回收率低及回采安全性差等问题,优选MP 364化学树脂对其进行采前预加固注浆;首先,通过理论分析与现场注浆试验确定合理的注浆参数,并根据室内力学试验确定注浆后矿岩的力学参数;然后,对采场支撑体系进行研究并以矿柱宽度B与矿房宽度W为因素,基于正交设计确定9种采场结构参数;接着,分析不同方案的矿柱安全系数,并利用ANSYS与FLAC 3D等软件对地表岩移等指标进行数值模拟;最后,基于安全性考虑确定最佳的采场结构参数。研究结果表明:按推荐的注浆及采场结构参数开采的效果较好,放矿过程中矿石含泥量大大降低,矿石回收率与炮孔成孔率分别比矿山原有方案提高4.7%与20%,且注浆至今无发生空区垮塌或变形等情况。

关键词:化学树脂;采场支撑体系;正交设计;安全系数;数值模拟

中图分类号:TD853 文献标志码:A 文章编号:1672-7207(2018)09-2292-09

Optimization of stope supporting system based upon pre-reinforcement grouting in highly-mudded and fractured ore deposit

YU Shaofeng, WU Aixiang, WANG Yiming

(Key Laboratory for High Efficient Mining and Safety in Mental Mine, Ministry of Education,

School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The chemical resin (MP 364) was utilized to pre-reinforce the No. 4 ore body of Tangdan Copper Mine (TCM) before mining in view of the high mud content, low ore recovery rate and bad mining safety. Firstly, the proper grouting parameters were obtained through theoretical analysis and the situ grouting experiments, and mechanical parameters of the rock after grouting were acquired through laboratory experiments. Secondly, the supporting system of the stope was studied and 9 stope structure parameters were proposed based upon orthogonal design, with B (pillar width) and W (room width) as the two factors. Next, safety factors of the schemes were all calculated, and then ANSYS and FLAC 3D were employed to conduct numerical simulations for indexes such as ground movement. Last, the optimal stope structure parameter was obtained with considerations of security. The results show that the effects are fairly good using the proposed parameters of grouting and stope structure. During the ore drawing, the mud content within the ore blocks is greatly reduced. The ore recovery rate and hole forming rate are increased by 4.7% and 20% respectively, compared with those of the original scheme of the mine. Moreover, no circumstance like collapse or deformation has happened so far.

Key words: chemical resin; supporting system of stope; orthogonal design; safety factor; numerical simulation

目前,世界范围内的许多地下金属矿山采用空场法开采矿体,因此,采场结构参数是影响安全开采的主要因素。其中,矿房尺寸是决定采场生产能力的基本参数,也是影响采场稳定的重要因素,一般地,其尺寸与采场稳定性成反比,而与矿石回收率成正比,因而在保证矿石回收率与采场稳定性的前提下,增大矿房宽度是提高采矿经济效益的关键[1],为此,越来越多国内外研究者致力于平衡矿石回收率与安全开采研究。刘钦等[2]对三山岛金矿新立矿区的采场稳定性进行了研究,认为矿体水平厚度、矿柱尺寸和矿房跨度是安全开采的重要因素;BOGERT等[3]研究了矿柱与矿房尺寸对岩体强度的影响,并指出采场结构及其尺寸对地下矿山潜在的垮塌等事故有直接影响;董金奎等[4]对采场暴露面积与最大跨度进行了优化,其认为矿房跨度需要进行合理设计,否则可能会导致矿山安全问题。然而,对于许多岩体软弱、破碎且倾角较陡的地下金属矿山,由于其支护手段相对单一,在采矿过程中不得不采用传统的采矿方法,这就可能导致矿山生产能力低、生产成本高等问题,甚至可能带来安全隐患[5]。注浆技术作为一种有效的支护方式已广泛应用于矿山生产,但是目前该技术主要运用于防渗、堵漏及破碎带加固,而极少应用于矿体采前预加固。此外,由于高含泥矿体在放矿过程中会频繁遇到矿石板结的情况,这亦会极大程度影响矿石回收率,而目前尚无有效的改善手段。本文的主要目的是通过采用加固支护手段,在优化矿山采场支撑体系的同时降低矿体含泥量,最终达到既提高矿山生产能力又保证矿体安全开采的目的。其基本思路为:首先,对破碎岩体进行预加固注浆,以提高矿体的整体性及其岩体质量;然后,基于正交设计提出采场结构参数;接着,通过计算不同方案的矿柱安全系数并结合ANSYS与FLAC 3D数值模拟,选出最适合汤丹铜矿4号矿体开采的采场结构参数;最后,通过现场试验对推荐的采场支撑体系参数进行验证。该研究对相似地下矿山的安全开采具有重要的参考意义。

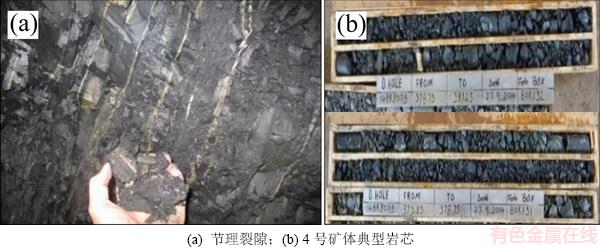

1 汤丹铜矿4号矿体岩体条件

汤丹铜矿位于云南省昆明市,该矿4号矿体赋存于黑山组底部碳泥质板岩与白云岩等有利构造的夹层中,矿体倾角为60°~80°。图1所示为4号矿体岩体破碎情况。由图1可见:该矿体内部有若干条贯穿或尖灭小断层,其内节理裂隙较为发育、矿石含泥量(质量分数)高,且在岩石取芯过程中无法取得较为完整的岩芯。这导致该矿回采安全性差,且高含泥量的矿石容易发生板结而使放矿困难,造成了放矿过程中矿石的进一步损失。4号矿体主要的岩石物理力学参数如表1所示。

图1 4号矿体岩体破碎情况

Fig. 1 Fractured circumstances of No.4 ore body

表1 4号矿体岩石物理力学参数

Table 1 Physical mechanical paremeters of No.4 ore rock

由表1可以看出:该矿体的岩石质量较差。针对4号矿体特殊情况,汤丹铜矿试验了多种采矿方法,如中深孔分层矿房法、阶段空场法、浅孔留矿法及深孔留矿法等,但效果均不理想。目前,为保证安全,该矿只能采用“大矿柱(16 m)、小矿房(10 m)”的浅孔留矿法开采,但其矿石回收率、作业安全性远远不能满足生产要求,因此,有必要采取合理的措施对采场结构进行优化,以尽可能在保证安全的基础上多采出矿石。由于4号矿体所在的矿区地表不允许塌陷,故不宜采用崩落法开采矿体。由于矿区无充填系统且矿石品位(质量分数)较低,因此,也不宜采用充填法。因而,采用空场法开采是该矿的唯一选择。经与汤丹公司讨论,选定4号矿体4号采场作为试验采场以对采场结构进行优化研究。该采场纵投影为一倒立的直角梯形,其平均高度为113 m,厚度约为24 m;矿石及上盘为碳泥质板岩(f=4~6),下盘为青灰色白云岩(f=6~8)。需要说明的是,该采场西侧3采已回采完毕并形成了采空区。

2 采场支撑体系优化

2.1 预加固注浆技术

注浆技术采用某种可流动且具有一定黏度的材料对岩体裂隙、断层等区域进行注浆,以达到排水与加固破碎岩体的目的[6]。针对汤丹铜矿4号矿体4号采场开采中所遇到的难题,设计采用注浆技术对破碎矿体进行采前预加固,在保证安全开采的条件下,降低矿石含泥量并提高矿石回收率。

2.1.1 注浆材料选择

注浆材料是注浆技术中的一个关键因素,它直接影响着注浆效果。国际上主要将注浆材料划分为3大类:普通水泥、超细水泥及化学树脂[7]。其中,化学树脂相对于前2种粒状材料,具有黏结强度大、扩散性与注浆效果更好等特点[8]。汤丹铜矿注浆的主要目的为改进矿岩性质与矿岩力学参数:1) 通过加强顶板及矿柱的稳定性,优化采场结构以提高矿石回收率;2) 通过填充裂隙以减少堵孔、塌孔、卡钎的概率[9];3) 通过化学浆液的黏结作用,降低矿石内部的含泥量,以降低放矿过程中的矿石损失。由于汤丹矿区雨水充足,4号矿体的岩体内部含有大量细小致密的裂隙群,且矿山地表不允许塌落,因此,优选化学树脂对4号采场进行注浆以提高矿柱与顶板的稳定性。德国BASF公司生产的MP 364矿用化学树脂是一种胶结固化剂,其主要性能与参数如表2所示。由表2可以看出:该树脂具有很好的流动性(比水略高)与较高力学强度,其可以较好地渗入岩体裂隙中,从而达到加固破碎岩体与排水的目的,因此,选定该材料于试验采场进行注浆试验。该树脂是由A与B 2种组分混合后发生化学反应形成的,其中A与B 2组分均分箱装好,开装即用。

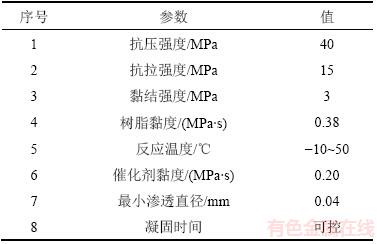

表2 MP 364主要技术参数

Table 2 Main technical parameters of MP 364

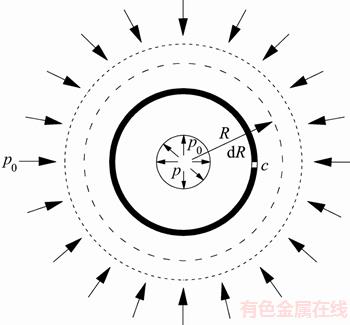

2.1.2 注浆参数研究

1) 建立柱状扩散模型。图2所示为浆液柱状扩散模型,注浆过程中化学浆液的渗流方式可简化为1个圆柱形扩散模型[10],计算中,岩体裂隙渗透模型单元可近似为1个正方形,设其边长为c,计算单元为dR,则该模型共有 个环向排列的渗流单元。

个环向排列的渗流单元。

图2 浆液柱状扩散模型

Fig. 2 Columnar diffusion model of slurry

2) 注浆参数计算。经分析可知,化学浆液在柱状扩散模型孔壁位置的某单元裂隙内流动的平均速率v0可按下式计算:

(1)

(1)

式中:V为注浆泵单位时间内流量;l为注浆孔深;R0为注浆孔半径;α为注浆模型裂隙率; 为模型整体孔道宽度,其值为

为模型整体孔道宽度,其值为 =cα/2。因此,经计算可得到浆液在模型扩散半径为R处的单元孔道内流速v与浆液到达R处的时间T,如

=cα/2。因此,经计算可得到浆液在模型扩散半径为R处的单元孔道内流速v与浆液到达R处的时间T,如

(2)

(2)

假设p0为受注点的静水压力,则可得到化学浆液到达R处的有效注浆压力p为

(3)

(3)

式中:γ1为浆液容重;J为水力坡度,其值为 ;μ为浆液黏度。根据式(3)计算并整理可得浆液有效扩散半径R为

;μ为浆液黏度。根据式(3)计算并整理可得浆液有效扩散半径R为

(4)

(4)

由式(2)与式(4)可以看出:T为R与V的函数,而R则是p与V的函数。经分析可知T也是p与V的函数,即当p一定时,R和T只与V有关。根据规范GB/J 213—90,破碎岩体条件下p应为p0的2.5~4.0倍[11],根据汤丹铜矿水文资料,4号矿体静水压力约为2 MPa,因此,计算可得p为5~8 MPa。

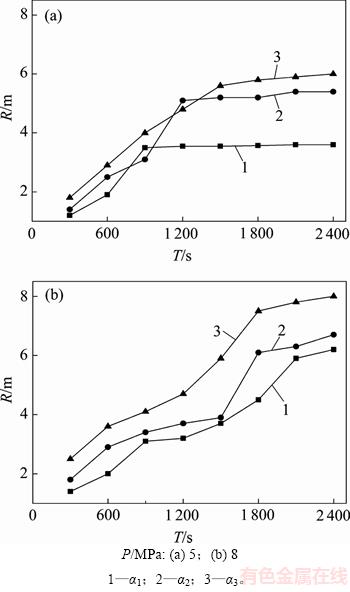

可见,当p一定时,R及T与V有直接的关系,为验证其关系,在现场展开了注浆参数试验研究。首先,将p分别限定为5 MPa与8 MPa;然后,对3号采场电耙道内出露的上盘、下盘及矿体(其对应的裂隙率分别为α1,α2及α3)进行注浆并记录相应区域的R与T;最后,对数据进行统计整理,并经Origin软件分析,得其关系如图3所示。由图3可以看出:

1) 矿体内的化学浆液扩散较快且扩散范围最广,其次为下盘,而上盘的浆液扩散范围较小。这表明矿体内部裂隙数量最多,而上盘岩体裂隙数量相对较 少,这与现场工程地质调查得出的矿体最为破碎的结论一致。

图3 不同p及 下R变化曲线

下R变化曲线

Fig. 3 Changing curve of R when p and  were different

were different

2) 随着p升高,初始时R增大较快,当T升至1 800~2 100 s时,增速减缓。

3) 当p为5 MPa时(图3(a)),R最大能够达到6 m;而当p为8 MPa时(图3(b)),R最大能够达到8 m,此时T约为2 100 s;此后,随着T延长,R变化较小。分析其原因,当T较长且R增大到一定程度后,浆液开始出现凝固等情况,而不易向外扩散,因而,此时的R为最佳。

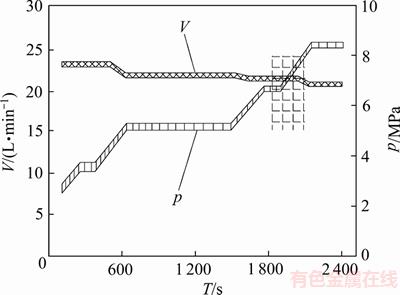

将注浆过程中观察到的结果进行归纳、整理并绘制成了p-V-T曲线,如图4所示。由图4可以看出:当p为5~8 MPa、T为1 800~2 100 s时,V稳定在约21 L/min,此时亦可看到p较稳定地保持在约7 MPa。

图4 注浆试验p-V-T曲线

Fig. 4 p-V-T curve of grouting test

综上,根据现场化学注浆参数优化试验,推荐化学注浆参数如下:p为7 MPa,R为6 m,T为1 800~ 2 100 s,V为21 L/min。

3) 注浆参数验证。

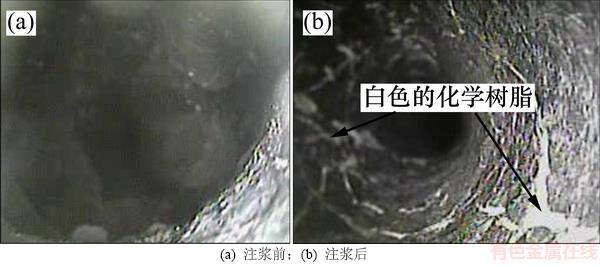

为验证推荐的注浆参数是否合理,2014-06选取4号矿体4号采场1分段进行注浆试验:沿矿体走向凿取2排注浆孔,其排间距为12 m (即R按6 m设计),每排按扇形布置凿取8个注浆孔,其孔深根据矿体产状而有所差异。对于每个注浆孔,在注浆过程中始终控制p为约7 MPa,且T控制在30 min左右。注浆完成后,利用钻孔窥测仪观测法与室内力学试验来检验注浆效果:首先,采用钻孔窥测仪对注浆前、后钻孔内的岩石破碎情况进行观测,结果如图5所示。由图5可见:注浆前,钻孔内岩石较为破碎,且含泥量较高;注浆后,孔内岩壁光滑且无岩石破碎情况,且在R为6 m处凿孔,可以看到孔内出现大量白色的化学树脂。可见注浆能够明显改善岩体质量,提高岩体的整体性,且推荐的R为6 m能够满足注浆要求。

图5 注浆前、后钻孔内观测情况

Fig. 5 Observation circumstances before and after grouting

同时,对注浆区域进行岩石取芯,并将试块的物理力学试验结果统计如表3所示。由表3可以看出:与注浆前4号矿体岩石力学参数(表1)相比,注浆后的岩石质量明显提高,由此可知,推荐的注浆参数是合理的。

表3 注浆后岩体物理力学参数

Table 3 Physical mechanical parameters of rock after grouting

2.2 采场结构优化

2.2.1 采场支撑体系理论分析

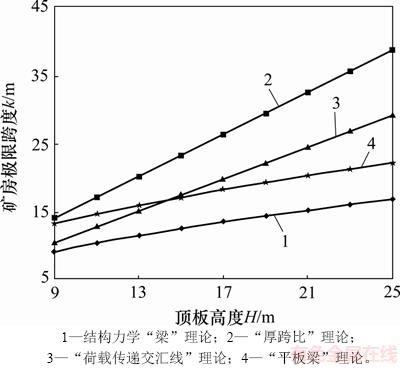

地下采矿中矿房跨度与顶板高度是采场支撑体系中极为关键的参数:若矿房跨度大则矿石回收率高,但顶板与矿柱容易出现弯折与剪切破坏,从而引发冒顶事故;若矿房跨度小则矿石回收率低,但采矿作业相对安全。对于汤丹铜矿4号矿体4号采场,其原有采场设计的顶板高度×矿柱宽度×矿房宽度为19 m×16 m×10 m,但由于化学注浆显著提高了岩体的稳定性与完整性,理论上可以在保证安全的情况下通过减小顶板与矿柱尺寸、增大矿房跨度的方式来提高矿石回收率。目前,研究顶板高度与矿房跨度关系的理论[12-13]主要有“厚跨比”理论、结构力学“梁”理论、“荷载传递交汇线”理论与“平板梁”理论,其表达式分别如下:

(5)

(5)

式中:k为矿房极限跨度,m; 为顶板抗拉强度,注浆后强度为0.347 MPa;H为顶板高度,m;b为顶板厚度,24 m;ρ为顶板岩体(注浆后的碳泥质板岩)的容重,2.67 t/m3;q为顶板承受上部岩体的平均载荷,N;n为安全系数,其取值范围为1.1~1.3,为保证采矿安全,本文取值为1.3;β为顶板中心竖直线与荷载传递线之间的夹角,取值为30°[14]。

为顶板抗拉强度,注浆后强度为0.347 MPa;H为顶板高度,m;b为顶板厚度,24 m;ρ为顶板岩体(注浆后的碳泥质板岩)的容重,2.67 t/m3;q为顶板承受上部岩体的平均载荷,N;n为安全系数,其取值范围为1.1~1.3,为保证采矿安全,本文取值为1.3;β为顶板中心竖直线与荷载传递线之间的夹角,取值为30°[14]。

将已知数据代入式(5),得到图6所示的4种不同理论下的k-H关系曲线。

图6 不同理论下的顶板高度与矿房安全跨度关系

Fig. 6 Relationship between roof thickness and room span

由图6可以看出:k与H成正相关关系,在4号矿体4号采场原设计的H为19 m的情况下,根据最为保守的结构力学“梁”理论,矿房跨度便可以达到约13 m,该值大于原设计的10 m矿房宽度。可见,注浆后岩体的稳定性得到大大提高,而原有的采场设计结构已不能满足注浆后的矿石回收要求,从而有必要在保证安全开采的情况下对采场结构进行新的优化,以尽可能提高矿石回收率。

2.2.2 正交方案设计

为了得到适合4号矿体4号采场开采的最佳采场结构参数,以矿柱与矿房宽度作为研究对象,开展2因素3水平的正交试验,参数如表4所示。

表4 数值试验参数

Table 4 Parameters of numerical experiments

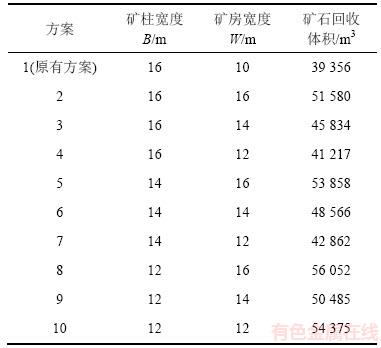

根据表4并以原有方案作为对比,得到具体的采场结构方案如表5所示。

表5 数值试验组合方案

Table 5 Combination schemes of numerical experiments

2.2.3 矿柱稳定性研究

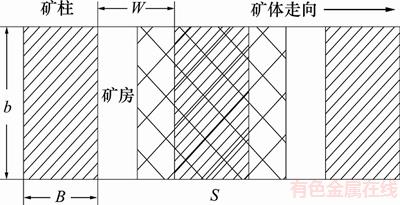

研究表明,矿柱稳定性受其长宽比影响较大,由于表5所示的10个方案的采场支撑体系结构参数存在差异,因此,矿柱的长宽比有所不同。图7所示为矿体开采中矿柱承受载荷作用计算模型。

图7 矿柱承受载荷作用计算模型

Fig. 7 Calculation model of load on pillars

谭伟等[15]认为矿柱的实际强度 与该矿柱岩石单轴抗压强度存在如下关系:

与该矿柱岩石单轴抗压强度存在如下关系:

(6)

(6)

式中: 为注浆后矿柱岩石的单轴抗压强度;b为顶板宽度,即4号采场矿体厚度。

为注浆后矿柱岩石的单轴抗压强度;b为顶板宽度,即4号采场矿体厚度。

从式(6)可以看出:矿柱强度随着B与b相对值大小的变化而变化,即当b确定时,B越大,则σu越大。经分析可知,矿柱受到上覆岩体的压力而可能产生屈服破坏,其中,顶板承受上部岩体的平均载荷q可表示为[16]

(7)

(7)

式中: 为矿柱上覆岩体的平均容重;h为开采深度;S为矿柱承受的载荷面积,如图7所示,其可表示为

为矿柱上覆岩体的平均容重;h为开采深度;S为矿柱承受的载荷面积,如图7所示,其可表示为

(8)

(8)

利用安全系数n(当n≥1时矿柱稳定性相对较好)来评价矿柱的稳定性[17],其表达式为

(9)

(9)

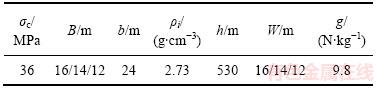

上述公式中各已知参数对应值如表6所示。

表6 已知数据统计表

Table 6 Statistics of known data

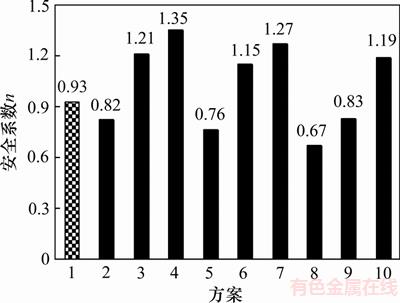

图8所示为计算的原采矿方案与设计的9个方案的矿柱安全系数。

图8 10个方案矿柱的安全系数

Fig. 8 Safety factors of pillar in ten schemes

由图8可以看出:方案4的安全系数为最高,其值为1.35,而方案8的安全系数最低,其值为0.67。矿山原有方案(方案1)的安全系数为0.93。因此,从矿柱稳定性方面来看,方案4为最佳。

2.2.4 三维数值模拟

1) 数值模拟建模。首先,根据表5,利用ANSYS软件建立4号矿体4号采场10个方案相应的几何模型;然后,对应不同的采场结构参数,建立其相应的三维数值模型,如图9所示(以方案1为例)。模型中采场结构包括如下元素:矿房、矿柱、顶板以及底板。最后,将模型长×宽×高设置为600 m×624 m×658 m,模型划分的单元数因方案不同而有所不同,其分布范围为130 000~170 000个[18]。

图9 三维数值模型

Fig. 9 Three-dimensional numerical models

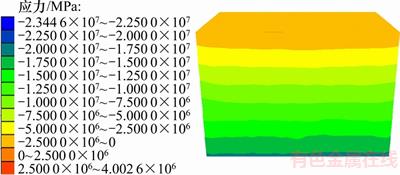

2) 原岩应力状态及开挖模拟。在FLAC 3D数值模拟中,假定模型中所有材料均符合摩尔-库仑准则[19],且涉及的岩体力学参数如表3所示。计算原岩状态时,应力的边界条件按照式(10)施加,地面为自由边界,模型的左、右边界同时施加水平约束,而底部边界则均施加水平与垂直约束。原岩状态下的应力分布如图10所示(以方案1为例),在此基础上,根据实际采矿工艺由左至右、由下至上开采矿房。

图10 z方向原岩应力分布云图

Fig. 10 Stress distributions of rock (z direction)

(10)

(10)

式中: ,

, 和

和 分别为z,x和y方向的应力;

分别为z,x和y方向的应力; ,h及

,h及 分别为岩体容重、矿体开采深度与岩体泊松比。

分别为岩体容重、矿体开采深度与岩体泊松比。

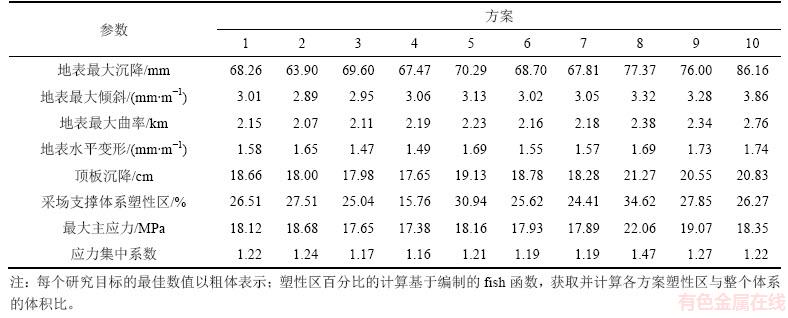

3) 模拟分析与采场结构优化决策。分别对地表岩移、顶板沉降、采场支撑体系塑性区分布、矿柱最大主应力及其应力集中系数进行数值模拟分析,得到结果如表7所示。由表7可以看出:基于安全性考虑,方案4无疑为最佳方案,方案2次之;根据国家建筑物保护等级规范[20],方案4的保护等级为二级,完全能够满足4号矿体开采的安全要求。

综上可见:方案4(矿柱宽度×矿房宽度为16 m× 12 m)的矿柱安全系数最高,且该方案在顶板沉降、采场支撑体系塑性区分布及矿柱最大主应力方面均明显占优。因此,基于安全性考虑,方案4为最佳方案,该方案可使矿石回收率较原有方案提高4.7 %。

表7 数值模拟结果

Table 7 Results of numerical simulations

3 现场试验及效果

针对4号矿体4号采场的情况,选用方案4,即保持矿山原有的矿柱宽度不变,而矿房跨度增大2 m的方式进行采场结构参数优化试验。2014-09,经与汤丹公司充分沟通与讨论,选定4号采场2分段进行注浆预加固应用研究,以探讨推荐的采场结构参数合理性。注浆试验共使用MP 364矿用树脂20 t(A与B各10 t)。注浆试验期间,在整个注浆巷道内随机选取了9个点进行了顶板沉降量测量与现场碎石掉落观测。现场应用结果表明:注浆前顶板及两帮经常有岩块冒落、劈裂等情况,且顶板沉降较为明显;注浆后,顶板无明显沉降,且极少发生岩块冒落等情况;在注浆过程中,可见明显的乳白色浆体夹在碎石裂隙中,炮孔成孔率得到了较大提高(由注浆前的70 %提高到90 %);注浆后,在放矿过程中可以明显发现,崩落的矿石中含泥量较注浆前大大降低,从而增强了矿石流动性,促进了矿石回收率的进一步提高。目前,2分段已按推荐的矿房结构参数回采完毕,总体效果较好,自注浆试验结束至今,无发生空区垮塌或变形的情况,这充分说明所选的采场结构参数是合理的。下一步有待于对预加固注浆技术运用到整个4号矿体开采的可行性进行研究,以便提高汤丹铜矿的矿石回收率。

4 结论

1) 经理论分析与现场注浆参数优化试验,推荐适用于4号采场的注浆参数,即注浆压力、注浆时间、浆液扩散半径及注浆泵送速度分别为7 MPa,1 800~2 100 s,6 m及21 L/min。采用推荐的注浆参数进行注浆,可以明显改善岩体破碎情况、提高凿岩设备钻孔成孔率并显著提高矿岩力学参数。

2) 注浆后的采场支撑体系参数优化研究结果:基于安全性考虑,方案4为最佳方案,且该方案可使矿石回收率较原有方案提高4.7 %。

3) 注浆可以明显改善矿岩质量,增强岩体的整体性,降低矿石含泥量及提高矿石回收率,这充分说明优化后的采场支撑体系是合理的。

参考文献:

[1] GHASEMI E, SHAHRIAR K, SHARIFZADEH M. A new method for risk assessment of pillar recovery operation[J]. Safety Science, 2010, 48(10): 1304-1312.

[2] 刘钦, 刘志祥, 刘爱华, 等. 金矿采场结构参数混沌优化[J]. 采矿与安全工程学报, 2010, 27(4): 549-552.

LIU Qin, LIU Zhixiang, LIU Aihua, et al. Chaotic optimization of structural parameters in gold mining field[J]. Journal of Mining & Safety Engineering, 2010, 27(4): 549-552.

[3] BOGERT H, JUNG S J, LIM H W. Room and pillar stope design in highly fractured area[J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(3/4): 145-158.

[4] 董金奎, 冯夏庭, 张希巍, 等. 地下采场破碎岩体稳定性评价与参数优化[J]. 东北大学学报(自然科学版), 2013, 34(9): 1322-1326.

DONG Jinkui, FENG Xiating, ZHANG Xiwei, et al. Stability evaluation and parameter optimization on the fractured rock mass around underground stope[J]. Journal of Northeastern University(Natural Science), 2013, 34(9): 1322-1326.

[5] DENG J, YUE Z Q, THAM L G, et al. Pillar design by combining finite element methods, neural networks and reliability: a case study of the Feng Huangshan copper mine, China[J]. International Journal of Rock Mechanics and Mining Sciences, 2003, 40(4): 585-599.

[6] NI J C, CHENG W C. Using fracture grouting to lift structures in clayey sand[J]. Journal of Zhejiang University-Science A (Applied Physics & Engineering), 2010, 11(11): 879-886.

[7] 李术才, 张伟杰, 张庆松, 等. 富水断裂带优势劈裂注浆机制及注浆控制方法研究[J]. 岩土力学, 2014, 35(3): 744-752.

LI Shucai, ZHANG Weijie, ZHANG Qingsong, et al. Research on advantage-fracture grouting mechanism and controlled grouting method in water-rich fault zone[J]. Rock and Soil Mechanics, 2014, 35(3): 744-752.

[8] NIKBAKHTAN B, OSANLOO M. Effect of grout pressure and grout flow on soil physical and mechanical properties in jet grouting operations[J]. International Journal of Rock Mechanics & Mining Sciences, 2009, 23(46): 498-505.

[9] ZOU D H S, CHENG J, YUE R, et al. Grout quality and its impact on guided ultrasonic waves in grouted rock bolts[J]. Journal of Applied Geophysics, 2010, 72(2): 102-106.

[10] 钱自卫. 孔隙砂岩化学注浆浆液渗透扩散机理[D]. 徐州: 中国矿业大学资源与地球科学学院, 2014: 76-98.

QIAN Ziwei. Permeation and diffusion mechanism of chemical grout in porous sandstone[D]. Xuzhou: China University of Mining and Technology. School of Resources and Earth Science, 2014: 76-98.

[11] SHIMADA H, SASAOKA T, KHAZAEI S, et al. Performance of mortar and chemical grout injection into surrounding soil when slurry pipe-jacking method is used[J]. Geotechnical & Geological Engineering, 2006, 24(1): 57-77.

[12] BRAS A, HENRIQUES F. Natural hydraulic lime based grouts: the selection of grout injection parameters for masonry consolidation[J]. Construction & Building Materials, 2012, 26(1): 135-144.

[13] FRANSSON A, TSANG C F, RUTQVIST J, et al. A new parameter to assess hydromechanical effects in single-hole hydraulic testing and grouting[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(7): 1011-1021.

[14] 吴爱祥, 刘超, 韩斌, 等. 软弱破碎矿体化学注浆浅孔留矿法试验研究[J]. 采矿与安全工程学报, 2015, 32(1): 150-155.

WU Aixiang, LIU Chao, HAN Bin, et al. Experimental research on chemical grouting short hole shrinkage for weak-broken orebody[J]. Journal of Mining and Safety Engineering, 2015, 32(1): 150-155.

[15] 谭伟, 苏先锋, 黄明清. 某钒铁矿山矿石高回采率实施方案研究[J]. 采矿技术, 2016, 16(5): 11-13.

TAN Wei, SU Xianfeng, HUANG Mingqing. Study on implementation plan of high recovery rate of ore in a vanadium iron mine[J]. Mining Technology, 2016, 16(5): 11-13.

[16] 王连国, 李明远, 王学知. 深部高应力极软岩巷道锚注支护技术研究[J]. 岩石力学与工程学报, 2005, 24(16): 2889-2893.

WANG Lianguo, LI Mingyuan, WANG Xuezhi. Study on mechanisms and technology for bolting and grouting in special soft rock roadways under high stress[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(16): 2889-2893.

[17] HEASLEY K A. A simple two-dimensional boundary element program for estimating multiple seam interaction[D]. Morgantown: West Virginia University. School of Engineering and Mineral Resources, 2004: 56-99.

[18] 韩斌, 于少峰, 吴爱祥, 等. 基于化学注浆预加固的破碎矿体采场结构优化数值模拟[J]. 中南大学学报(自然科学版), 2015, 46(10): 3758-3766.

HAN Bin, YU Shaofeng, WU Aixiang, et al. Numerical simulation of stope structure parameters based on chemical grouting technology in broken deposit[J]. Journal of Central South University(Science and Technology), 2015, 46(10): 3758-3766.

[19] 张敏思, 朱万成, 侯召松, 等. 空区顶板安全厚度和临界跨度确定的数值模拟[J]. 采矿与安全工程学报, 2012, 29(4): 543-548.

ZHANG Minsi, ZHU Wancheng, HOU Zhaosong, et al. Numerical simulation for determining the safe roof thickness and critical goaf span[J]. Journal of Mining & Safety Engineering, 2012, 29(4): 543-548.

[20] DAI Huayang, LI Wenchang, LIU Yixin, et al. Numerical simulation of surface movement laws under different unconsolidated layers thickness[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(S3): 599-603.

(编辑 刘锦伟)

收稿日期:2017-09-21;修回日期:2017-11-08

基金项目(Foundation item):国家自然科学基金资助项目(51374034,51674012);国家“十二五”科技支撑计划项目(2013BAB02B05) (Projects(51374034, 51674012) supported by the National Natural Science Foundation of China; Project(2013BAB02B05) supported by the National Science & Technology Pillar Program during the 12th Five-Year Plan Period)

通信作者:王贻明,博士,副教授,从事矿山岩石力学研究;E-mail: wangymustb66@sina.com