钛制取工艺研究进展

来源期刊:稀有金属2014年第5期

论文作者:王震 李坚 华一新 张志 张远 柯平超

文章页码:915 - 927

关键词:钛;热还原;熔盐电解;

摘 要:系统地总结了目前国内外金属钛的制取方法,按照提取工艺和含钛原料的不同,将提取钛的方法分为热还原法和熔盐电解法。热还原法包括以TiCl4为原料的Kroll法、Hunter法、Armstrong法及EMR法,以TiO2为原料的OS法、PRP工艺和MHR法以及以钛酸盐为原料的热还原法,所采用的还原剂主要是液态或气态的活泼金属镁、钙、钠及其氢化物等。熔盐电解法包括TiCl4熔盐电解法,钛酸盐熔盐电解法以及以TiO2,TiO·mTiC或钛渣为原料的熔盐电解法,如FFC剑桥法、MER工艺、USTB法、QIT工艺、SOM法及离子液体电解法等;熔盐电解法所采用的电解质主要有NaCl,KCl,CaCl2以及这几种盐的混合物等。目前钛的工业化生产只有Kroll法和Hunter法,其他的热还原法由于产品不能满足要求且不能实现连续化等原因尚处于实验室研发阶段。FFC剑桥法直接以TiO2为原料进行熔盐电解获得金属钛,省去了TiCl4的生产步骤,缩短了提取钛的工艺流程,降低了能耗和成本,已成功开展了千克级的扩大化实验;离子液体电解法将二氧化钛的熔盐电解温度从近千度的高温降低至近室温,但因其较低的还原率和电流效率,该方法还有待进一步研究。因此,熔盐电解法将可能成为未来钛制取的发展方向而取代热还原法并由高温向低温方向发展。

网络首发时间: 2013-12-27 13:11

稀有金属 2014,38(05),915-927 DOI:10.13373/j.cnki.cjrm.2014.05.026

王震 李坚 华一新 张志 张远 柯平超

昆明理工大学冶金与能源工程学院

云南省复杂有色金属资源清洁利用国家重点实验室培育基地

系统地总结了目前国内外金属钛的制取方法, 按照提取工艺和含钛原料的不同, 将提取钛的方法分为热还原法和熔盐电解法。热还原法包括以TiCl4为原料的Kroll法、Hunter法、Armstrong法及EMR法, 以TiO2为原料的OS法、PRP工艺和MHR法以及以钛酸盐为原料的热还原法, 所采用的还原剂主要是液态或气态的活泼金属镁、钙、钠及其氢化物等。熔盐电解法包括TiCl4熔盐电解法, 钛酸盐熔盐电解法以及以TiO2, TiO·mTiC或钛渣为原料的熔盐电解法, 如FFC剑桥法、MER工艺、USTB法、QIT工艺、SOM法及离子液体电解法等;熔盐电解法所采用的电解质主要有NaCl, KCl, CaCl2以及这几种盐的混合物等。目前钛的工业化生产只有Kroll法和Hunter法, 其他的热还原法由于产品不能满足要求且不能实现连续化等原因尚处于实验室研发阶段。FFC剑桥法直接以TiO2为原料进行熔盐电解获得金属钛, 省去了TiCl4的生产步骤, 缩短了提取钛的工艺流程, 降低了能耗和成本, 已成功开展了千克级的扩大化实验;离子液体电解法将二氧化钛的熔盐电解温度从近千度的高温降低至近室温, 但因其较低的还原率和电流效率, 该方法还有待进一步研究。因此, 熔盐电解法将可能成为未来钛制取的发展方向而取代热还原法并由高温向低温方向发展。

中图分类号: TF823

作者简介:王震 (1986-) , 男, 湖北黄冈人, 硕士研究生, 研究方向:有色金属冶金;E-mail:279719980@qq.com;;李坚, 教授;电话:13888747205;E-mail:kglj1010@163.com;

收稿日期:2013-10-06

基金:国家自然科学基金项目 (51274108);云南省自然科学基金重点项目 (2011FA009);昆明理工大学2009年科研基金 (KKZ4200727003) 资助;

Wang Zhen Li Jian Hua Yixin Zhang Zhi Zhang Yuan Ke Pingchao

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology

State Key Laboratory Breeding Base of Complex Nonferrous Metal Resources Cleaning Utilization in Yunnan Province

Abstract:

The production technology of titanium was summarized systematically. The production methods of titanium were pided into two categories according to the different process conditions and materials containing titanium. One was thermal reduction process; the other one was molten salt electrolysis process. Thermal reduction process included Kroll process, Hunter process, Armstrong process, EMR process using TiCl4 as raw materials; OS process, PRP process, and MHR process used TiO2 as raw materials; and titanate thermal reduction process used titanate as raw materials, etc. Reducing agent was mainly adopted by the liquid or gaseous state of active metal magnesium, calcium, sodium, and their hydride, etc. Molten salt electrolysis process included TiCl4 molten salt electrolysis process, titanate molten salt electrolysis process and the molten salt electrolysis process using TiO2, TiO·mTiC or titanium slag as raw materials, such as FFC Cambridge process, MER process, USTB process, QIT process, SOM process and ionic liquid electrolysis process, etc. The electrolytes were mainly NaCl, KCl, CaCl2 and their mixtures, etc. Currently, only Kroll and Hunter methods real-ized industrial production, while other thermal reduction processes were still in the stage of laboratory research and development, because the product could not meet the requirements or they could not achieve continuous production. FFC Cambridge process directly used TiO2 as a raw material for molten salt electrolysis, eliminating the TiCl4 production steps, cutting down the extraction process of titanium and reducing the energy consumption and cost, which was successfully carried out kilogram expanded experiment; the ionic liquid electrolytic process reduced the temperature from hundreds centigrade to near room temperature in molten salt. Because of its low reduction rate and current efficiency, the method should also be further researched. As a result, the molten salt electrolysis method might replace thermal reduction process, and it became a future development direction of preparing titanium and developed from high to low temperature.

Keyword:

titanium; thermal reduction; molten salt electrolysis;

Received: 2013-10-06

钛及其合金具有密度小、比强度高、耐热和抗腐蚀性能好等一系列优点, 因此已被广泛应用于航天航空、国防军事、石油工业、海洋、能源、交通、化工、体育、医疗、民用等诸多领域[1,2,3,4]。钛又有“二十一世纪的金属”、“全能金属”、“现代金属”的美称[5,6]。钛是地壳中含量最丰富的元素之一, 我国的钛资源丰富、储量大、分布广, 已探明的四川攀西地区和河北承德地区的钛资源储量约为世界总量的1/4[7,8,9]。2012年我国海绵钛的产能为14.85万t·a-1, 产量为8.15万t·a-1, 产量约为世界的1/3[10]。虽然我国海绵钛产量较大, 但大部分用于生产民用产品, 而航天等领域所需的钛材尚不能完全自给, 因此我国钛的提取及加工技术尚存在较大的发展空间。

由于钛与氧、氮、碳、氢等元素有极强的亲和力[11], 致使钛的制取工艺复杂、流程长、能耗高、成本居高不下, 限制了钛在很多行业中的应用[12,13,14]。为了降低钛的生产成本, 研究者们不断地改进传统工艺, 开发新的提取方法[15,16], 特别是近几十年来国内外在钛的提取工艺上投入了大量的人力、财力, 进行广泛深入的研究[17,18], 在基础理论和提取工艺方面取得了较大的突破[19,20,21]。钛的提取方法主要分为两大类:一类是热还原法, 包括克劳尔 (Kroll) 法、亨特 (Hunter) 法、Armstrong法、金属氢化物还原 (MHR) 法、导电体介入还原 (EMR) 法、钙热还原 (OS) 法、预制成型还原 (PRP) 工艺、钛酸盐热还原法等;另一类是熔盐电解法, 包括Ti Cl4熔盐电解法、钛酸盐熔盐电解法、FFC剑桥法、USTB法、MER工艺、QIT工艺、固体透氧膜 (SOM) 法、离子液体电解法等。目前, 工业上生产海绵钛仍以Kroll法为主, 并向设备大型化、智能化方向发展;其他制备钛的方法尚处于实验室研究阶段。本文对金属钛的制取方法进行分类, 并较为系统地综述了各种制取方法的原理及其特点。

1 热还原法

热还原法是在一定温度下, 用碱金属 (Li, Na) 、碱土金属 (Mg, Ca) 及其氢化物和Al等强还原剂使纯的钛化合物 (Ti Cl4, Ti O2及K2Ti F6) 还原为金属钛的方法。依据被还原钛的化合物不同, 可将提取钛的热还原法分为3类: (1) 钛氯化物热还原法, 如Kroll法、Hunter法、Armstrong法和EMR法等均以Ti Cl4为原料; (2) 钛氧化物热还原法, 如OS法、PRP工艺、MHR法等以Ti O2为含钛原料; (3) 钛酸盐热还原法则以K2Ti F6为含钛原料。

1.1 钛氯化物热还原法

1.1.1 Kroll法和Hunter法

迄今为止, 在众多的海绵钛生产方法中, 真正实现工业化生产的只有Kroll法 (镁热还原法) 和Hunter法 (钠热还原法) 。目前, 全球主要有美国、俄罗斯、哈萨克斯坦、乌克兰、中国和日本等几个国家生产海绵钛, 而生产工艺以Kroll法为主导[22], 仅有少数几家工厂采用Hunter法, 如美国Honeywell电子材料有限公司 (Honeywell Electronic Materials Inc.) , 在盐湖城的钛厂采用Hunter法生产电子级的钛粉[23]。

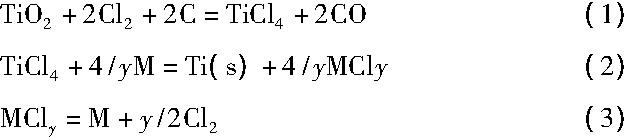

Kroll法和Hunter法[24,25]的共同之处在于, 首先将钛矿经过电炉熔炼制取钛氧化物, 然后通过氯化工艺获得纯Ti Cl4。在1073~1173 K及氩气保护下, 将液体Ti Cl4注入装有金属还原剂M (Na或Mg) 的钢制容器中进行还原反应, 排放出大部分副产的氯化物后, 再以真空蒸馏法除去剩余的氯化物和未反应完的金属还原剂M, 即可获到金属钛。氯化物经过熔盐电解产生Cl2和金属还原剂M, Cl2用于钛氧化物的氯化工序, 而M则用于还原工序, 实现Cl2与金属还原剂M的循环利用[26,27]。其主要反应方程式为:

Kroll法生产海绵钛时, 原料Ti O2经选择性氯化及粗Ti Cl4精馏提纯, 可以在获得金属钛之前, 有效地除去含钛化合物中氧以外的许多金属杂质, 获得纯度高的Ti Cl4, 而且金属还原剂Mg和Cl2可以通过Mg Cl2熔盐电解实现循环利用。然而用Mg还原Ti Cl4和真空蒸馏 (Mg+Mg Cl2) 均为费时的间歇操作, 该工艺从1948年开发至今都因工艺复杂、生产周期长、不能连续化且生产成本高而受到批评。

由于钠的熔点比镁低, 因此Hunter法在还原剂的生产、运输和贮存等方面的成本较Kroll法低, 但Hunter法生产的海绵钛熔铸性能差、氯含量较高, 而且产品回收率较低, 因此总的成本较Kroll法高[28], 使其工业应用受到很大限制。

1.1.2 Armstrong法

Armstrong法 (以其发明人Armstrong命名) 又称Armstrong钠热还原法[29], 可以视为Hunter法的一种改进。与Hunter法不同的是, Armstrong法是将Ti Cl4气体喷射入流动的金属钠液中, 反应在喷嘴出口处立即发生, 生成的钛粉被流动的钠液冷却和携带, 钛、钠和氯化钠经过滤、蒸馏、洗涤得以分离, 获得平均氧含量为0.15%、氯含量为50×10-6~100×10-6的钛粉产品[30]。该方法的优点是反应迅速、可连续生产、产物形态为粉末状、生产成本低。

为了推进该方法的工业化, 国际钛粉公司 (International Titanium Powder, ITP) 与阿美特克 (AMETEK) 等公司开展了广泛的合作并进行了该方法的商业化实验, 旨在进一步完善Armstrong法以降低钛粉产品中的氧含量。此外, 在Armstrong法的生产装置中, 如果于Ti Cl4气体中同时注入其他金属的氯化物, 则可以制得钛合金粉[31]。近年来, Chen等[32]将Armstrong法应用于Ti-6Al-4V合金粉末的制备并取得了良好的效果。

与Hunter法相比, Armstrong法是一种相对简单的连续化生产工艺, 温度较低, 资金和劳动力成本大大减少;产品为细粒高纯粉末, 免除了Hunter法生产海绵钛所需的进一步提纯;产品适用于粉末冶金、喷射成型以及其他快速加工过程。该方法已经接近工业化生产, 但仍需要对分离设备进行优化, 延长还原设备的使用寿命, 而低成本地制备出符合使用要求的粒径和形貌的钛粉则是该工艺进一步发展的关键所在。

1.1.3 EMR法

导电体介入还原 (electronically mediated reaction, EMR) 这一概念首先由美国麻省理工大学的Sadoway和Okabe[33,34]提出, 最初是将EMR原理应用于金属钠热还原K2Ta F7的过程中控制钽粉的形态, 此后又将EMR原理引入到熔盐介质中镁热还原Ti Cl4[35]和钙镍热还原Ti O2制备金属钛[36]的研究, 发现此法在降低金属钛生产成本方面有巨大潜力。

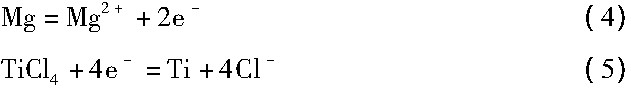

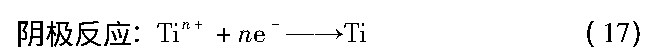

由于金属热还原过程不能简单地视为由传质控制的化学反应, 而是伴随有电子转移的电化学反应, 因此EMR法将熔盐介质中发生的镁热还原Ti Cl4的反应分解成两步电化学反应:

从原理上来说, 一旦有导电介质存在即可促进上述两个电化学反应中电子的转移, 使 (4) 式和 (5) 式的反应在反应体系的不同区域 (部位) 同时发生, 而总的反应仍为:

EMR法从热力学角度分析了熔盐介质中钙镍热还原Ti O2的反应

上述反应在1173 K的标准摩尔自由能变化为240.6 k J·mol-1, 其理论电动势 (theoretical electromotive force) 为0.62 V, 但是实际测得的阴阳极开路电位小于0.1 V, 远远小于理论电动势, 因而认为在熔盐介质中的钙镍还原Ti O2的反应亦可分为两步电化学反应。

Okabe和Waseda[35]将EMR法分为短程EMR法 (short-range EMR, SR-EMR) 和长程EMR法 (long-range EMR, LR-EMR) , 前者在不同反应区域的电子传输是由导电的熔盐来承担;而后者在不同反应区域的电子传输却是由反应器或金属沉积物一类的金属导体来实现。长程EMR法被认为是在金属表面上发生的异相成核过程, 是可控制的原位沉积反应;而短程EMR法是在熔盐中进行的均相成核过程, 更有利于金属粉体的形成。EMR法不仅解释了还原反应的进行过程, 还说明了产物的析出形态。与传统的Kroll法只能间歇地生产海绵钛相比, EMR法是基于熔盐化学和电化学原理基础上形成的一种可控产物形态、连续生产的新方法, 其优势在于可以连续地生产金属钛或钛粉。

1.2 钛氧化物热还原法

1.2.1 OS法

Ono和Suzuki[37]提出的钙热还原 (OS) 法是一种可连续生产海绵钛的节能工艺, 其基本原理是在装有Ca Cl2熔盐的同一个容器中实现Ti O2的钙热还原生产金属钛, 同时使副产的Ca O在Ca Cl2熔盐中进行电解重新获得金属还原剂Ca。OS法的实验装置示意图如图1所示。

在图1的反应槽中, 以石墨为阳极, 纯钛或不锈钢为阴极, 用熔融的Ca Cl2与金属Ca组成反应介质, Ti O2粉末从反应槽上部加入, 在阴极附近被金属Ca还原成金属Ti并副产Ca O。OS法认为金属Ca是先溶解于Ca Cl2熔盐介质中, 再与Ti O2发生还原反应:

图1 钙热还原 (OS) 法电解反应示意图Fig.1 Schematic diagram of electrolytic reaction of OS process

生成的Ca O在Ca Cl2熔盐中具有较大的溶解度, 因此Ca Cl2-Ca O-Ca三元体系为均相溶液。当在两电极之间施加3.0 V电压 (高于Ca O的分解电压而又低于Ca Cl2的分解电压) , 电解Ca O而得到所需要的金属还原剂Ca:

经过电脱氧的Ti快速团聚, 形成的海绵Ti颗粒沉积于电解槽的底部, 被间断取出。OS法的理论电耗约为Kroll工艺中Mg Cl2电解制Mg的一半。

与Kroll法相比, OS法的优点在于Ti O2不需要经过氯化工序处理而直接用于金属热还原, 而且化学反应 (8) 和电化学反应 (9) 是在同一反应器内同时进行, 能实现连续化生产;其缺点在于还原产物Ti沉积在反应槽底部, 需要定期进行分离, 而且产物与熔盐介质的分离也比较困难。

1.2.2 PRP工艺

Okabe等[38]认为气态金属还原Ti O2能大大减少反应物对目标产物的污染, 但在试验中却发现金属钙蒸气还原Ti O2粉末时存在诸多问题, 如:当Ti O2粉的量大时, 下层的物料难以被还原完全, 而且衬底对产物的污染也较为严重。因此, 他们提出了Ti O2预制成型还原 (preform reduction process, PRP) 工艺, 即先将Ti O2粉末、助焊剂 (Ca Cl2, Ca O) 、粘结剂 (火棉胶) 等混合预制成一定的形状, 于1073 K下烧结成型, 然后置于不锈钢容器内于1073~1273 K用金属钙蒸气进行热还原反应, 得到的金属钛留在反应后的预制品中, 通过浸出和真空干燥可以得到Ti含量为99%的钛粉。其反应装置示意图见图2所示。

该工艺的优点是反应物与产物不直接进行物理混合, 因此易于分离, 有利于提高产物的纯度, 而且通过控制预制品的形状和助焊剂的比例可以得到粒径均匀的钛粉;但该方法是间歇性操作、工艺流程长、还原率低、成本高, 尚处于实验室研究阶段。

1.2.3 MHR法

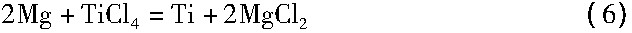

前苏联学者Borok[39]曾提出用金属氢化物直接还原Ti O2的金属氢化物还原 (metal hydride reduction, MHR) 法, 为Ti O2直接还原成金属Ti提供了一种新的途径。MHR法是在1373~1473 K下用Ca H2还原Ti O2得到Ti粉, 其反应方程为:

MHR法缩短了提取钛的工艺流程、产物为粉末钛, 而且不含氯。这种方法的缺点的是产物的氧含量和氢含量较高, 需进一步脱气处理;Ca H2活性较高, 极易与空气中的氧和水发生反应而变质。研究人员对MHR法的进一步研究发现, 对Ca H2和Ti O2的混合粉末进行机械研磨合金化、低温热处理等前处理, 不仅增加了反应物的接触面积, 而且可增大反应物的活性, 降低反应的活化能[40]。然而, Ca H2的运输和贮存费用较高, 致使该方法的生产成本仍然过高。

图2 PRP工艺的反应过程示意图Fig.2 Schematic diagram of reaction of PRP process

1.3 钛酸盐热还原法

除了以Ti Cl4和Ti O2作为常用的提钛原料外, 王武育[41]研究了以氟钛酸钾 (K2Ti F6) 为含钛原料经铝热还原制取金属钛。他们先以氢氟酸 (HF) 浸出偏钛酸 (H2Ti O3) , 再以KOH进行中和制取中间原料K2Ti F6, 然后以铝锌合金为还原剂 (其中锌为载体) , 采用类似于Kroll工艺的还原-蒸馏工艺制备得到Ti含量为97%的海绵钛。陈学敏等[42]则以铝锌合金和铝镁合金为还原剂对氟钛酸钾进行热还原, 所得海绵钛的Ti含量分别为98.67%和99.2%。与氯化法相比, 氟钛酸盐法制取金属钛的工艺较为简单, 而且氟盐中的钛不易被氧等杂质污染, 但所得产品纯度不够高, 杂质分离工序尚需进一步研究和改进。

2 熔盐电解法

早在20世纪50年代中期, Kroll就预言在接下来的15~20年内熔盐电解法将会取代Kroll法成为生产钛的主流方法[43]。本文依据所使用的含钛化合物不同, 将熔盐电解法分为钛氯化物熔盐电解法、钛酸盐熔盐电解法和钛氧化物熔盐电解法, 其中钛氧化物熔盐电解法主要包括:FFC剑桥法、MER工艺、USTB法、QIT工艺、SOM法和离子液体电解法等。

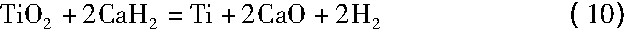

2.1 钛氯化物熔盐电解法

以Ti Cl4为原料在熔盐介质中电解制备钛的过程遵循逐级还原规则:Ti (Ⅳ) →Ti (Ⅲ) →Ti (Ⅱ) →Ti。在电解温度和电解质组成一定的条件下, 还原生成的Ti Cl3, Ti Cl2的比例主要取决于Ti Cl4的加料速度以及Ti Cl4与Ti的比例[44], 对此国内外都开展了相关的实验研究。20世纪80年代初美国的道屋·豪迈特钛公司 (Dow Homet Titanium Co.) 为了避免低价钛离子在阳极放电, 采用装有涂钴隔膜的隔膜电解槽进行Ti Cl4熔盐电解试验, 其电流效率一度达到77%。北京科技大学设计的一种篮筐式电解槽, 可提高Ti Cl4的加料速度, 使电流效率达到73.5%[45]。

意大利的马克·吉纳塔电化学公司[46,47] (Electrochemical Marco Ginatta) 一直致力于Ti Cl4熔盐电解的研究, 该公司在1985~1991年期间与美国RTI国际金属公司下属的活性金属公司 (RMI) 合作, 试图实现Ti Cl4熔盐电解的工业化生产, 但遗憾的是由于技术问题和成本过高等原因, RMI公司1992年宣布退出该项目。

至此, Ti Cl4熔盐电解法还无法代替Kroll法进行钛的工业化生产, 其原因主要有: (1) Ti Cl4在熔盐 (如Na Cl) 中的溶解度较低, 它需要在阴极上不完全放电转变为钛的低价氯化物进入熔盐; (2) 电解过程中多种价态的钛离子之间相互转换, 使电流效率降低; (3) 电解质中存在Ti (Ⅱ) 和Ti (Ⅲ) , 在阳极上很容易失去电子变成Ti (Ⅳ) , 因此必须将阴极区和阳极区隔开, 而且电解质的组成波动较大, 不利于电解的进行; (4) 电解槽腐蚀严重, 需要经常更换新的电解槽, 增加了生产成本。

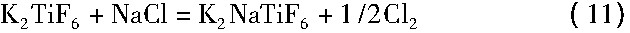

2.2 钛酸盐熔盐电解法

早在20世纪60年代就有人尝试对钛酸盐进行电解, Wurm等[48]曾以石墨为阳极, 不锈钢为阴极, 于923~983 K在Na Cl+KCl+K2Ti F6熔盐体系中进行电解得到金属钛, 认为氟钛酸盐的电解还原分为两步:第一步是Ti (Ⅳ) 还原为Ti (Ⅲ) , 其反应为:

第二步是Ti (Ⅲ) 还原为金属钛, 其反应为:

Lantelmea等[49]电化学研究的结果也表明KCl+Na Cl+Na F熔盐中, K2Ti F6的电化学还原分为Ti (Ⅳ) +e-→Ti (Ⅲ) 和Ti (Ⅲ) +3e-→Ti的两步。随着电解反应的进行, 熔盐中的氯离子不断减少, 氟化物浓度不断增加, 极大地影响了电解反应的连续性, 而且其电流效率较低 (仅为45%左右) , 这就严重制约了该方法的进一步发展。

2.3 钛氧化物熔盐电解法

2.3.1 FFC剑桥法

鉴于Ti Cl4熔盐电解法提取钛需要先将Ti O2进行氯化和提纯, 增加了工艺的复杂性, 而且Ti Cl4熔盐电解法自身也存在诸多不足, 因此人们一直在寻找一种Ti O2直接电解还原提取钛的方法。

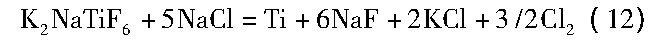

2000年伊始, Chen等[50]在Ca Cl2熔盐电解质中对固体Ti O2进行电解还原获得金属钛, 人们把这种制备金属钛的方法称为FFC剑桥工艺[51,52,53,54]。该工艺以固体Ti O2为阴极, 石墨为阳极, 控制电解槽温度为1073~1123 K, 在通入氩气保护下, 先在2.5~2.7 V条件下进行预电解2 h, 以除去熔盐电解质中溶解的氧气;然后, 施加工作电压2.8~3.2 V进行电解, 作为阴极的Ti O2被分解为金属钛 (海绵钛) 和氧离子, 氧离子熔入Ca Cl2熔盐并在阳极放电转化为氧气析出。FFC剑桥工艺的电解反应原理如图3所示。

Ti O2本身是一种绝缘体, 本不适合作为电极。然而实验研究发现, 电解一旦开始, 只要有少量的氧从阴极上迁移, Ti O2就变成了导体。电解时发生的主要反应可表示为:

FFC剑桥法的提出, 引起了人们对Ti O2直接电解提取金属钛的极大的关注。基于FFC剑桥法的原理, 廖先杰等[55]以石墨固定的Ti O2粉末为阴极, 石墨棒为阳极, 于1073 K的Na Cl-Ca Cl2混合熔盐电解质中电解制备了金属Ti, 电化学研究结果表明Ti O2的电化学还原分4步:Ti O2→Ti3O5, Ti3O5→Ti2O3, Ca Ti2Oa→Ti O和Ti O→Ti, 前两步都伴随Ca Ti O3与Ca Ti2O4的自发形成。

图3 FFC剑桥法电解反应原理图Fig.3 Schematic diagram of electrolytic reaction of FFC Cam-bridge process

FFC剑桥法的优点在于: (1) 原料为Ti O2粉末, 不需要经过氯化过程, 大大缩短了工艺流程、简化了设备、降低了成本; (2) 熔盐Ca Cl2无毒, 对环境无污染; (3) 阳极析出氧气或CO与CO2的混合气体, 易于控制; (4) 产品质量高。Metalysis公司利用FFC剑桥工艺已经建立了小型试验工厂生产海绵钛[56], 然而, 在该方法的大规模生产中存在最突出的问题是惰性阳极的应用。通常碳或者石墨作为惰性阳极时, 随着电解还原的进行, 碳阳极不断消耗, 部分微粒碳在电解液中汇聚。另外在阳极生成的CO2溶解于熔盐中, 以CO32-形式在阴极得到电子生成C, 不仅污染产物还会与阳极汇聚的碳一起造成电解过程短路。近几年来, 为了解决该问题, Fray等[57]采用Ca Ti O3和CaRu O3 (10%) 的混合物作为惰性阳极, 电解14~16 h, 其电流效率约40%, 电耗为176.8 k Wh·kg-1。

2.3.2 MER工艺与USTB工艺

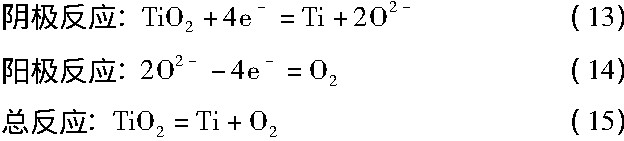

美国材料与电化学研究公司 (Materials and Electrochemistry Research Co.) 提出了阳极溶解电解还原法制取金属钛, 称为MER工艺[58]。该工艺是将金红石或C, Ti O2粉末烧结成型作为可溶性阳极。然后, 以碳钢作为阴极, 于1073 K的Na Cl-KCl熔盐电解质中进行电解制取金属钛。与MER工艺的基本思路和工艺路线较为类似的, 还有Zhu等研发的一种新型热还原-电解两步法提取钛, 即USTB工艺[59,60,61]。这两种工艺都是采用可溶性阳极电解还原制取金属钛, 不同的是:MER工艺的可溶性阳极为二氧化钛或钛的低价氧化物, 而USTB法明确指出了其可溶性阳极材料为Ti O·m Ti C固溶体。USTB工艺的实验装置如图4所示。

电解过程中发生的电化学反应为:

图4 USTB工艺的电解反应原理示意图Fig.4 Schematic diagram of electrolytic reaction of USTB process

阳极反应生成的钛离子溶解进入熔盐, 同时析出CO气体;进入熔盐的钛离子在电场作用下迁移至阴极区, 获得电子被还原为金属钛。阴极产物为高纯钛, 其中Ti含量大于99.9%, 氧和碳的含量分别小于300×10-6和700×10-6, 阴、阳极的电流效率分别为89%和93.5%。该方法原理可行且生产成本低, 有可能使钛的生产成本降低至接近铝的生产成本。

USTB工艺最大的特点是阴极电还原析出的钛源是熔盐电解过程中由阳极电化学溶解而来的钛离子, 它克服了FFC法和OS法电解所产阴极钛产品的氧含量普遍偏高且容易带入Fe, Si, Mg, Al等金属杂质的问题;由于采用导电性好的Ti CxOy为阳极, 显著提高了电流效率。但该方法中大规模制备阳极原料以及工业化试验仍未完成。

2.3.3 QIT工艺

QIT工艺是加拿大魁北克铁钛公司 (Québec Iron&Titanium Inc.QIT) 于2003年公开的一项高温电解熔融钛渣制取金属钛或钛合金的方法[62], 其实验装置见图5所示。

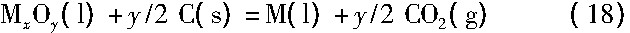

该工艺以碳为阳极, 熔融钛渣为阴极, 阴极之上是Ca Cl2或Ca F2电解质层。QIT工艺可以分为一步法和两步法, 在两步法中, 首先于1973 K电解钛渣 (Ti O2含量约80%) , Fe, Cr, Mn及V等杂质金属优先在电解质与钛渣间的界面析出, 而氧离子经扩散、迁移至阳极生成CO2逸出, 所发生的电化学反应类似于金属氧化物的碳热还原, 由于密度差而使生成的金属液滴沉入电解槽底部聚集, 可被连续抽出。

图5 QIT工艺电解反应原理图Fig.5 Schematic diagram of electrolytic reaction of QIT process

一旦铁和其他金属杂质被选择性电解脱除完全, 则进入第二步。将温度进一步升至2073 K, 对第一步得到的熔渣 (Ti O2) 进行电解脱氧, 其总的反应如下

同样, 在电解质与钛渣间界面析出的金属钛液滴沉入电解槽底部聚集, 可在氩气保护下被连续抽出、铸锭, 所得钛锭的Ti含量为99.9%, 电耗仅为6.8 k Wh·kg-1, 电流效率接近90%。

QIT一步法工艺因不分阶段, 而直接将钛渣电解脱氧为钛 (铁) 合金;若要获得纯钛, 则须使用高钛渣 (UGS, Ti O2≥94%) 为原料, 使总Fe含量低于1.4% (以Fe O计) ;此外, 若向熔融钛渣中加入其他金属氧化物, 则可电解得到钛合金, 如加入Al2O3和V2O5进行电解, 可获得Ti-6Al-4 V合金。与其他方法相比, QIT工艺的优点: (1) 可将电炉熔炼产出的熔融钛渣连续不断地注入电解槽内, 使得反应连续不断地进行; (2) 氧离子在液态介质中的扩散迁移速率较快; (3) 原料和产物均为液态, 金属钛或者钛合金可直接用于铸锭, 省去了海绵钛的破碎、熔炼等工序。该工艺在工程实际操作中较易实现, 是值得重视和进一步发展的新方法。

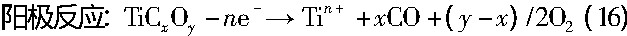

2.3.4 SOM法

固体透氧膜 (solid oxygen-ion membrane, SOM) 法是从金属氧化物中提取金属的一种绿色环保的方法。Pal等[63]利用SOM法成功地从氧化镁中电解提取金属镁;此后, 赵志国等[64,65,66]将SOM技术用于从钛氧化物中电解提取海绵钛和钛铁合金。

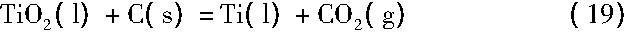

SOM法的核心是稳定的氧化锆膜 (yttria stabilized zirconia, YSZ) ———固体透氧膜 (SOM) , 它对迁移离子具有选择性, 只有氧离子才能通过。SOM法的原理如图6所示, 将钛氧化物溶解在1473~1673 K的Ca Cl2-Ca F2熔盐中, 以石墨为阴极, 表面覆盖氧渗透膜的多孔金属陶瓷为阳极, 可传导氧离子的固体透氧膜把阳极和熔盐电解质隔离, 电解时在阳极通入氢气, 发生如下反应:

相对于前述的几种方法, SOM法的优点在于所用原料可以是Ti Ox, 有利于对矿产资源的综合利用。而且在阳极通入氢气, 产物为氧气和水蒸气, 不污染环境;其缺点是 (1) 透氧膜在高温熔盐中使用寿命短, 需要经常更换; (2) 多孔金属陶瓷涂层的制备尚需进一步研究和优化。

2.3.5 离子液体电解法

离子液体电解法是一种新兴的绿色环保电解还原提取钛的方法。华一新等研究了在Lewis碱性Al Cl3-BMIC离子液体电解液中, 以石墨为阳极, 在近室温的条件下电解还原二氧化钛膜, 经XPS检测发现有金属钛产物生成, 深入研究发现块体二氧化钛亦能电解获得金属钛[67,68,69]。他们先用溶胶凝胶法制备出纳米Ti O2粉末, 经压制成型后于1073 K氧化气氛下焙烧固结3 h, 获得具有一定强度的Ti O2电极片作为阴极 (用钛网夹持) , 铂丝为阳极, 在Lewis碱性Al Cl3-BMIC离子液体电解液中控制电压为2.8 V, 温度为373 K, 在氩气保护气氛下电解48 h, 经XPS检测发现电解产物中金属钛含量为12%, 其电解装置示意图见图7所示。

图6 固体透氧膜 (SOM) 法电解反应原理图Fig.6 Schematic diagram of electrolytic reaction of SOM process

离子液体电解法的出现为低温熔盐电解获得金属钛提供了一条新的途径。该方法中离子液体种类的选择是电解提取金属钛的关键步骤之一, 所用的离子液体必须满足电化学窗口足够宽、黏度小、导电能力强、腐蚀性弱等特性。

与其他熔盐电解法相比, 离子液体电解法是在近室温的条件下电解还原Ti O2得到金属钛, 由于电解体系的温度大幅度降低, 有望使提取钛的能耗显著降低, 并减少劳动强度、便于操作控制。此方法的缺点是目前性质稳定且电化学窗口足够宽的离子液体种类选择困难、成本高、电流效率低。

图7 离子液体电解Ti O2的实验装置示意图Fig.7 Schematic diagram of Ti O2electroreduction in ionic liq-uids

3 其他提取方法

至此, 各国研究人员对低成本钛制取工艺的研究从未停止, 除了上述提及的方法外, 目前已公布的金属钛的提取方法还有等离子体活化法 (plasma-enabled) [70]、碘化钛分解法[71]和电子束熔炼法[72]。等离子体活化法是在1723 K的Ca O-Mg O-Ti O2熔渣体系中, 在通入CO的同时通以直流电, 发生钛的还原反应

该法目前尚处于实验室研究阶段而且生产成本依旧很高。碘化钛分解和电子束熔炼法主要是用于粗钛的提纯和精炼。

4 结语

钛作为一种完美金属, 拥有许多金属无法比拟的优点, 由于现行生产工艺复杂, 导致金属钛的生产成本居高不下而影响其应用。因此研究一种低成本的绿色的钛的生产方法已经迫在眉睫。目前实现工业化生产的钛提取方法只有Kroll法和Hunter法, 但都存在工艺复杂、生产周期长、不能连续化且生产成本高等缺点。近年来, 对热还原法进行了大量的卓有成效的研究工作, 认为在熔盐介质中的金属热还原能够大大降低钛生产成本;FFC剑桥法, 直接以Ti O2为含钛原料进行熔盐电解获得金属钛, 省去了Ti Cl4的生产过程, 缩短了提取钛的工艺流程, Metalysis公司利用FFC剑桥工艺已经建立了小型试验工厂生产海绵钛, 该方法有望取代传统的Kroll法和Hunter法;MER工艺、USTB工艺、QIT工艺、SOM法等都有着各自的优缺点, 目前尚处于实验室研发阶段;离子液体 (室温熔盐) 直接电解Ti O2的方法, 有望使得钛的熔盐电解法从高温向低温发展, 但目前离子液体电解法的还原率和电流效率仍较低, 还有待进一步研究。

钛制取工艺正向着缩短流程、降低能耗、生产连续化的方向发展。经过不懈地努力, 一些提取方法终将获得工艺和成本上的突破, 其中熔盐电解法很有可能取代目前的热还原法, 并进一步降低生产过程的温度, 实现金属钛提取冶金技术的飞速发展。

参考文献

[23] George M Bedinger.Geological Survey Minerals Yearbook[M].U.S.:Electronic Press, 2011.1.

[46] Ginatta M V.Process for the electrolytic production of metals[P].U.S.:6074545, 2000.

[47] Ginatta M V.Why produce titanium by EW[J].Journal of Metals, 2000, 52 (5) :18.

[54] Fray D J.Emerging molten salt technologies for metals production[J].JOM, 2001, 53 (10) :26.