选区激光熔化铝合金的研究进展

来源期刊:中国有色金属学报2020年第12期

论文作者:马如龙 彭超群 王日初 蔡志勇

文章页码:2773 - 2789

关键词:增材制造;3D打印;选区激光熔化;铝合金;激光

Key words:additive manufacturing; 3D printing; selective laser melting; aluminum alloy; laser

摘 要:铝合金具有低密度、高强度和良好的耐蚀性等优点,是选区激光熔化技术的重要研究与应用方向之一。重点论述选区激光熔化技术的基本原理、优缺点和选区激光熔化铝合金的国内外研究概况,介绍选区激光熔化Al-Si、Al-Mg、Al-Cu和Al-Zn-Mg等合金体系,讨论粉末性能、工艺参数和热处理工艺等选区激光熔化铝合金的主要影响因素,分析选区激光熔化铝合金的存在问题并进行展望。

Abstract: Aluminum alloy has the advantages of low density, high strength and good corrosion resistance, which is one of the important research directions of selective laser melting. The basic principles, advantages and disadvantages of selective laser melting were discussed. Research situation in selective laser melted Al alloy was surveyed, and Al-Si, Al-Mg, Al-Cu and Al-Zn-Mg alloys were introduced. Factors related to microstructure and physical properties such as powder properties, process parameters and heat treatment were discussed. Finally, the relevant problems and development tendency were also addressed.

DOI: 10.11817/j.ysxb.1004.0609.2020-37780

马如龙1,彭超群1,王日初1, 2, 3,蔡志勇1, 2, 3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南省电子封装与先进功能材料重点实验室,长沙 410083;

3. 中南大学 轻质高强结构材料国防科技重点实验室,长沙410083)

摘 要:铝合金具有低密度、高强度和良好的耐蚀性等优点,是选区激光熔化技术的重要研究与应用方向之一。重点论述选区激光熔化技术的基本原理、优缺点和选区激光熔化铝合金的国内外研究概况,介绍选区激光熔化Al-Si、Al-Mg、Al-Cu和Al-Zn-Mg等合金体系,讨论粉末性能、工艺参数和热处理工艺等选区激光熔化铝合金的主要影响因素,分析选区激光熔化铝合金的存在问题并进行展望。

关键词:增材制造;3D打印;选区激光熔化;铝合金;激光

文章编号:1004-0609(2020)-12-2773-16 中图分类号:TG146.21 文献标志码:A

增材制造(Additive manufacturing,AM)俗称3D打印,是一种基于计算机辅助设计(CAD)模型数据,采用材料逐层累加的方法制造三维实体零件的技术[1-3]。增材制造技术起源于20世纪80年代,它集成CAD、计算机自动控制、激光加工、精密机电加工和新材料开发等多种先进技术,是材料制造领域的一次重要技术突破,已成为全球最热门的新材料制备技术之一。近年来,各国在增材制造基础理论、技术开发与应用领域均逐步加大投入。根据市场研究机构International data corporation(IDC)估算,2019年全球增材制造市场规模达到138亿美元。根据加工材料类型不同,增材制造可分为金属增材制造、非金属增材制造和生物材料增材制造等。以激光为热源的金属增材制造技术根据加工方式不同可分为选择性激光烧结(Selective laser sintering,SLS)、激光熔化沉积(Laser metal deposition,LMD)和选区激光熔化(Selective laser melting,SLM)等。选择性激光烧结技术利用激光束扫描含有低熔点黏结剂的金属粉末制得金属型坯,并通过高温烧结、金属浸润等获得所需金属零件。选区激光熔化技术是在选择性激光烧结的基础上发展而来的,其利用高能量激光束照射金属粉末,将其直接熔化并固化,一步成形所设计的金属制件。选区激光熔化采用的激光光斑直径小,制品尺寸精度很高,是制备精细、复杂结构金属零件领域最具发展前景的金属增材制造技术之一。

铝合金具有低密度、高比强度、较好的耐蚀性和熔体流动性等优良性能,作为理想的结构/功能材料广泛应用于航空航天、船舶和汽车等领域[4]。铝合金通常采用铸造、变形和机加工等方式制备,在铸造过程中易产生缩孔、吸气等问题,影响材料的综合性能。此外,传统制备方法还存在材料浪费严重、制造步骤繁多、耗时长以及难以加工结构复杂零件和尺寸精度要求高的薄壁零件等问题。近年来,随着材料制备技术的不断发展,采用选区激光熔化技术制造铝合金已成为解决以上问题的新方法。本文对选区激光熔化铝合金的研究进展进行概述。

1 选区激光熔化技术

1.1 选区激光熔化基本原理

选区激光熔化技术[5-8]是一种金属构件直接成形方法,其采用大功率激光束作为热源,根据CAD数据有选择地熔化预先铺好的金属粉末薄层,采用逐层添加方式快速制备具有特定几何形状的高性能、高精度的复杂结构零件。与传统铸造和机加工等减材制造方法相比,选区激光熔化技术可大幅提高合金强度,缩短产品研发周期,扩展材料应用范围,具有广阔的应用前景。

选区激光熔化的基本系统构成如图1[9]所示。选区激光熔化技术采用金属粉末作为原材料,利用高能量激光束照射金属粉末,将其熔化并固化,直接获得成形金属材料零件。选区激光熔化主要成形过程如下:

1) 采用计算机软件建立待加工零件的三维模型并进行分层切片;

2) 利用刮刀在基板上均匀铺上一层厚度很小(通常20~50 μm)的金属粉末;

3) 在计算机程序控制下利用激光束对金属粉末进行扫描,按照当前层零件二维轮廓信息选择性地熔化金属粉末;

4) 当一层加工完成后,基板下降一个粉末层高度,落粉装置下落定量粉末,刮刀在已成形层上再均匀铺上一层金属粉末;

5) 激光束再根据新一层零件切片轮廓信息选择性地熔化金属粉末;

6) 重复步骤2)~5)过程,直至零件成形。

选区激光熔化完成后剥离支撑结构即可获得所需零件。为了进一步提高金属零件的精度、表面质量和力学性能,通常需要对成形后的金属零件进行后续处理,如粉末清除、线切割、喷砂、去应力退火、热等静压和精加工等。

1.2 选区激光熔化优缺点

选区激光熔化采用高能激光束作为热源,激光束光斑直径为微米级别,且采用逐层累加方式加工零件。因此,与铸造和粉末冶金等传统加工方式以及选择性激光烧结和激光熔化沉积等增材制造技术相比,选区激光熔化具有如下优点[10-11]:

1) 选区激光熔化过程不需要模具,能够加工各种复杂形状的零部件以及各种非匀质材料和功能梯度材料等,缩短产品设计研发周期,适合单件、小批量和结构复杂的特殊工件成型;

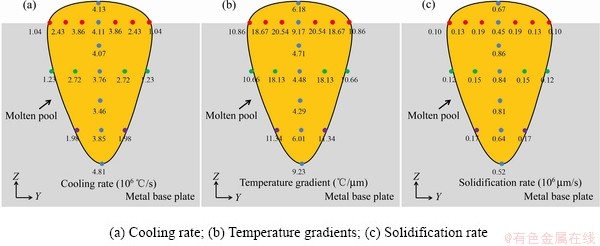

2) 选区激光熔化是一种快速凝固技术,冷却速率达到1×104~1×106 ℃/s(如图2[12]所示),其成形件微观组织细小,强度远高于铸件,达到甚至超过锻件水平[9, 13-14]。

3) 选区激光熔化零部件无需切削加工或切削加工量很小,使用后的金属粉末可重复利用,材料利用率高。

4) 选区激光熔化技术将金属粉末直接熔化并固化,克服选择性激光烧结工艺过程复杂的难题,可用于金属零件直接一步成形。此外,与激光熔化沉积利用喷嘴进行送粉不同,选区激光熔化利用刮刀平铺金属粉末,设备简单,且由于采用的激光光斑直径小,因此选区激光熔化制品尺寸精度更高。

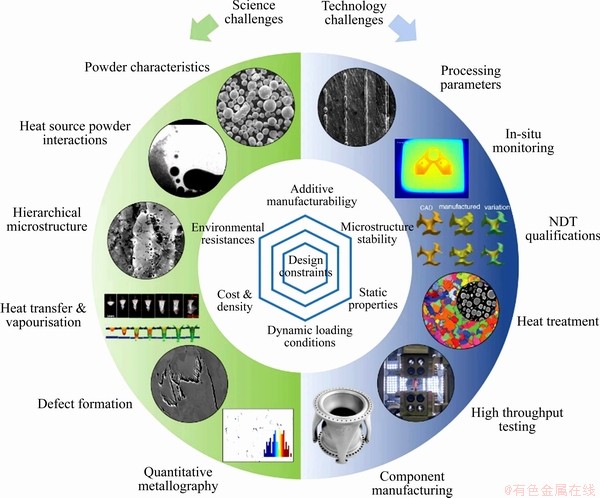

选区激光熔化技术虽然具有很多优点,但也存在一些亟待解决的问题。图3总结了目前金属增材制造面临的主要科学和技术方面的挑战[15]。由于上述问题的存在,选区激光熔化技术具有以下缺点:1) 选区激光熔化成形过程影响因素众多,熔池温度梯度大,易产生球化、孔隙和微裂纹等冶金缺陷,影响产品质量;2) 选区激光熔化成形设备工作室大小有限,难以制备大规格零部件;3) 选区激光熔化加工速度较慢,不适用于批量规模化生产。目前研究者采用增加激光器数量或多层并行打印技术来提高加工速度,但目前尚处于研发阶段;4) 由于研究起步较晚,可用于选区激光熔化的合金种类有限,材料标准不统一,需要材料研究者不断开发新的合金种类并建立统一的材料和工艺信息数据库。这些缺点在很大程度上制约了选区激光熔化技术的实际应用和发展。

图1 选区激光熔化系统构成图[9]

Fig. 1 Equipment illustration of selective laser melting process[9]

图2 选区激光熔化样品有限元模型示意图[12]

Fig. 2 Thermal variables of selective laser melted sample[12]

图3 选区激光熔化在科学和技术方面的主要挑战[15]

Fig. 3 Key challenges in science and technology for selective laser melting[15]

2 选区激光熔化铝合金的研究概况

与钛合金、钴合金、镍合金和不锈钢等金属相比,选区激光熔化成形铝合金的研究相对较晚。影响选区激光熔化铝合金成形的主要原因有[16]:1) 铝合金粉末易氧化,在表面形成一层氧化膜。当激光功率过低时,激光能量不能完全破坏氧化膜,这会阻碍金属零件层与层之间的结合,继而形成孔洞、裂纹等缺陷,降低材料致密度,严重时甚至难以成形。因此,有效阻止选区激光熔化过程中铝合金的氧化是制备高强铝合金的前提之一。2) 铝合金密度较小,粉末流动性差。选区激光熔化铺粉过程需要合金粉末具有较好的流动性,只有每层金属粉末铺设顺利,才能保证整体样品的质量。3) 铝合金热导率和激光反射率较高,能量利用率低,需要选区激光熔化设备能够提供更高的激光能量。

随着选区激光熔化设备不断改进和选区激光熔化技术成形理论的完善,国内外一些企业和科研院所逐步开展选区激光熔化铝合金制备工艺参数、热处理、合金组织及性能等方面的研究,取得丰硕成果,对推动选区激光熔化铝合金的开发和应用具有重要意义。

2.1 国外研究概况

国外对选区激光熔化铝合金的研究和开发相对较早,相关设备制造和成形技术也更成熟。

目前国外已经有多家成熟的选区激光熔化设备制造厂家。德国EOS公司从1989年开始涉足选区激光熔化行业,并于1994年成功研制出用于商业化的选区激光熔化设备,该公司同时拥有选区激光熔化专用金属粉末制备技术和对应的材料成型工艺参数包。EOS公司制备的M290设备可制备出致密度高、表面质量良好、尺寸精度高的AlSi10Mg合金零件。此外,德国SLM Solutions公司、Concept Laser公司、英国Renishaw公司等也都开发出较为成熟的选区激光熔化设备。

众多研究者对选区激光熔化铝合金的粉末制备、成形工艺参数、后处理工艺等进行广泛研究。GIRELLI等[17]研究选区激光熔化和传统铸造AlSi10Mg合金的耐空蚀性能,发现由于具有更精细的微观结构,选区激光熔化合金具有更优异的耐蚀性能,其质量损失和腐蚀速率都较低。ITURRIOZ等[18]研究去应力退火和固溶时效热处理对选区激光熔化AlSi10Mg合金显微组织和力学性能的影响,确定该材料的最佳热处理工艺。

为满足航空航天对轻质高强铝合金的要求,研究者不断研发适用于选区激光熔化的铝合金材料。空客公司开发选区激光熔化专用Al-Mg-Sc合金,其室温拉伸强度达到520 MPa,已应用于A320飞机结构零件[19]。此外,研究者针对2000系[20]和7000系[1]铝合金的选区激光熔化成形进行了大量研究并取得了一定的成果,但相关产品的实际应用还未见报道。

2.2 国内研究概况

由于选区激光熔化技术的优势,国内一些企业、高校和科研机构也陆续开展了铝合金选区激光熔化制备技术的研究。其中,西北工业大学、南京航空航天大学、华南理工大学、华中科技大学、铂力特公司和先维三临公司等科研机构和企业研究起步较早,在国内处于领先水平。

华中科技大学和华南理工大学分别自主研发了选区激光熔化设备,采用自研设备成功制备铝合金等金属零部件,并在选区激光熔化成形工艺与成型件性能研究及应用方面取得一定进展。

国内学者针对选区激光熔化铝合金成形工艺参数和热处理工艺进行大量研究,促进了选区激光熔化高性能铝合金的发展。中国地质大学王小军[16]通过大量实验确定选区激光熔化Al-Si合金最佳工艺参数,并对制备过程中可能出现的缺陷进行研究分析。华中科技大学LI等[21]研究工艺参数和热处理对选区激光熔化成形AlSi10Mg零件表面质量、尺寸精度和力学性能的影响,其制备的AlSi10Mg材料拉伸强度为434 MPa,伸长率为5.3%。此外,LI等[22]采用选区激光熔化技术制备Al-3.02Mg-0.2Sc-0.1Zr合金,研究时效处理对合金组织演变和力学性能的影响。结果表明,随着时效温度升高和时间延长,合金的硬度先升高后降低,可以通过调节热处理工艺参数控制合金的强度和延展性。在325℃、4h条件下,合金的抗拉强度和伸长率分别为373 MPa和32.5%。WANG等[23]研究热处理对选区激光熔化AlSi10Mg合金力学性能的影响,并阐释热处理过程中Si相球化和扩散机理。

为提高铝合金的性能,研究者对合金化元素进行研究。NIE等[24]研究Zr对选区激光熔化Al-4.24Cu- 1.97Mg-0.56Mn合金成形性、显微组织和力学性能的影响发现,Zr的添加可扩大加工窗口,促使合金晶粒类型从柱状晶转变为等轴晶,降低合金的开裂敏感性。随着Zr含量升高,合金的抗拉强度先升高后降低。当Zr含量为2%时,合金的屈服强度和抗拉强度最高,分别为464 MPa和493MPa。此外,研究者针对选区激光熔化成形铝合金过程中出现的球化、变形、气孔和开裂等问题进行大量研究,并提出一些解决措施。

3 选区激光熔化铝合金体系

近年来,选区激光熔化技术已成为制备高强铝合金的新方法。目前应用于选区激光熔化的铝合金种类主要有Al-Si系、Al-Mg系、Al-Cu系和Al-Zn-Mg系合金及铝基复合材料等。

3.1 Al-Si系合金

在选区激光熔化铝合金中,Al-Si系合金因具有良好的焊接和切削加工性能、较低的热膨胀系数以及较高的耐蚀性等优点而研究最成熟、应用最广泛。常见的合金牌号包括AlSi10Mg和AlSi12等。在Al-Si系合金中,Si是主要合金元素,其密度比Al的低,热膨胀系数较小,可提高铝合金的流动性、降低热裂倾向、减少合金的孔洞等缺陷。由Al-Si相图可知,Al-Si合金的共晶反应温度为577 ℃,共晶Si含量为12.6%。在室温时,Si在Al中的溶解度只有0.05%,因此在Al-Si合金中Si相易析出,从而提高合金的强度和耐磨性。

比利时KEMPEN等[25-26]和以色列ROSENTHAL等[27-29]研究选区激光熔化工艺参数等对AlSi10Mg合金的影响,获得致密度和精度都较高的AlSi10Mg合金,并对成形质量的影响因素进行研究,取得重要研究成果。

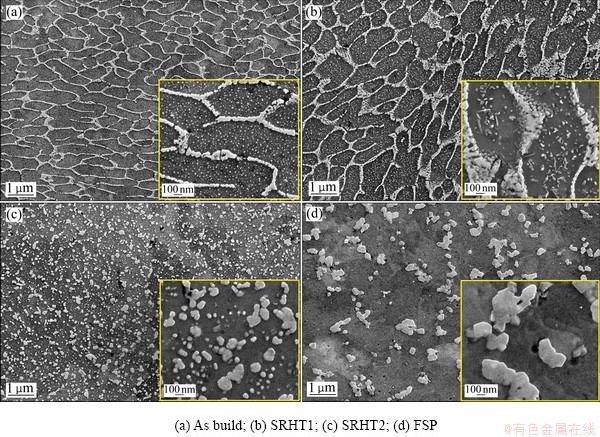

选区激光熔化Al-Si系合金的主要缺陷包括孔隙、微观组织不均匀和残余应力等,这些缺陷会显著降低合金的伸长率和疲劳抗力。为了提高Al-Si系合金的力学性能,研究者开发了多种后处理方法,如热处理、热等静压和搅拌摩擦加工等。ZHAO等[30]研究去应力退火(Stress relieve heat treatment,SRHT)和搅拌摩擦加工(Friction stir processing,FSP)对选区激光熔化AlSi10Mg合金组织和拉伸性能的影响,获得不同状态合金的显微组织如图4所示。从图4可以看出,成形态合金主要相成分包括α(Al)相和共晶Si相,其中Si相呈连续网络状,将α(Al)基体分割为一个个小的晶胞。在Al晶胞内可以观察到细小的沉淀相。经250 ℃、2 h退火后,合金中依然可以观察到网状Si相和沉淀相,但与成形态合金相比,Si相和沉淀相发生粗化长大。经300 ℃、2 h退火和FSP处理后,网状Si相发生球化转变为富Si颗粒(见图3(c)~(d))。这些Si颗粒尺寸范围为50~500 nm。此外,FSP态合金中的富Si颗粒比去应力退火态合金中的更粗大。研究还发现,SRHT和FSP可通过改变合金的微观结构有效提高合金的延展性。与成形态合金相比,经SRHT1、SRHT2和FSP处理的合金伸长率从11%分别增加到12%、42%和40%,但屈服强度从(287±2) MPa分别降低为(249±2) MPa、(212±12) MPa和(189±5) MPa。

3.2 Al-Mg系合金

在铝合金中,Al-Mg系合金因具有高强度、高延展性以及良好的焊接性和耐腐蚀性等优点而广泛应用于航空航天和汽车等领域。

图4 选区激光熔化AlSi10Mg合金的显微组织[30]

Fig. 4 Microstructures of selective laser melted AlSi10Mg at following states[30]

2017年,空客旗下的APWorks公司首次开发出选区激光熔化Scalmalloy (Al-Mg-Sc)商用合金,其拉伸强度和伸长率高达520 MPa和13%,远高于AlSi10Mg合金的。Scalmalloy合金的成功制备引起众多研究者对于选区激光熔化Al-Mg系合金的研究兴趣。

(Al-Mg-Sc)商用合金,其拉伸强度和伸长率高达520 MPa和13%,远高于AlSi10Mg合金的。Scalmalloy合金的成功制备引起众多研究者对于选区激光熔化Al-Mg系合金的研究兴趣。

SPIERINGS等[31-33]采用选区激光熔化技术制备Al-Mg-Sc-Zr合金,其抗拉强度达到530 MPa,高于铸造和锻造合金的。Sc和Zr的添加可明显地细化合金晶粒,经热处理后,合金中析出大量Al3(Sc, Zr)相,产生强烈的弥散强化作用,有效提高合金的强度。研究还发现,选区激光熔化Al-Mg-Sc-Zr合金的微观组织为等轴晶和柱状晶组成的双相结构,如图5所示。等轴晶粒区域是由于Al3(Sc, Zr)相的晶粒细化作用所致,而柱状晶粒区域是由于温度梯度影响产生的。

图5 选区激光熔化Al-Mg-Sc-Zr合金的背散射SEM像和EBSD像[33]

Fig. 5 Back scattered SEM image showing coarse (CG) and fine (FG) grained microstructure(a) and EBSD image of selective laser melted Al-Mg-Sc-Zr alloy(b)[33]

WANG等[34]比较了采用选区激光熔化和等离子烧结(SPS)制备Al-Mg-Sc-Zr-Mn合金显微组织和力学性能的差异,结果表明:选区激光熔化样品组织为柱状和等轴双峰晶粒,平均晶粒尺寸约为7 μm,而SPS样品组织为等轴晶粒,平均晶粒尺寸为4 μm。选区激光熔化样品的拉伸强度和伸长率分别为394 MPa和10.5%,远大于SPS样品的(231 MPa、0.59%)。这是因为SPS样品存在大量氧化物夹杂,且样品中Al3(Sc, Zr)相的尺寸为0.5~0.8 μm,远大于选区激光熔化样品的1~10 nm,所以SPS样品强度和伸长率都要比选区激光熔化样品小。

LI等[35]研究发现选区激光熔化Al-Mg-Sc-Zr合金中Mg元素在熔池边界处存在少量偏析,而Al、Sc和Zr等元素不存在偏析现象。

CROTEAU等[36]采用Zr作为晶粒细化剂和增强剂利用选区激光熔化技术制备Al-3.60Mg-1.18Zr和Al-3.66Mg-1.57Zr合金,由于合金不含Sc,极大节约了成本。当激光能量密度为123~247 J/mm3时,合金的致密度达到99.2%~99.9%,拉伸强度为354 MPa,伸长率为20%。合金的强化机制主要为Mg元素的固溶强化和Al3Zr的沉淀强化。

MA等[9, 37]采用选区激光熔化技术制备Al-4.0Mg-0.7Sc-0.4Zr-0.5Mn合金,并研究热处理对合金显微组织和力学性能的影响。结果表明,由于Al3(Sc, Zr)和Al6Mn等颗粒对晶界的钉扎作用,热处理态合金晶粒未发生明显长大。但当热处理温度大于350 ℃时,合金中第二相粒子发生明显粗化长大,且与粗晶区相比,细晶区中的粒子更易发生长大,导致合金硬度和屈服强度显著降低。

3.3 Al-Cu系合金

Al-Cu系合金属于2000系铝合金,具有低密度、高强度和高疲劳强度等特点。与Al-Si系合金相比,Al-Cu系合金元素含量更高,凝固区间更宽,因此合金易产生热裂纹,元素易烧损,其选区激光熔化技术发展缓慢。

为提高成形质量,研究者通过合金化方法抑制Al-Cu系合金的热裂纹。ZHANG等[38]将Zr添加到Al-Cu-Mg合金中,结果发现Zr的添加可促进Al3Zr相的析出和晶粒细化,显著减少选区激光熔化过程中的热裂纹现象。与未添加Zr的Al-Cu-Mg合金相比,添加2%含量Zr的Al-Cu-Mg合金屈服强度从(253±9.8) MPa增加至(446±4.3) MPa,抗拉强度从(389±20) MPa增加至(451±3.6) MPa。XU等[39]研究选区激光熔化Li和Zr增强Al-Cu-Mg合金(Al-4Cu-1Li-0.4Mg-0.5Zr)的微观结构、冶金缺陷和硬度,发现合金显微组织由细小等轴晶体和柱状枝晶组成。由于Zr含量较低,合金中可观察到明显的孔洞和裂纹等缺陷,当体积能量密度为100 J/mm3时,合金的相对密度仅为97.8%。

此外,优化选区激光熔化工艺参数是提高Al-Cu系合金成形质量的重要方法。NIE等[40]采用选区激光熔化技术制备Al-Cu-Mg合金,研究扫描速度对合金单条熔覆道、多条熔覆道和块体样品的影响,发现在激光功率200 W、扫描间距90 μm和扫描层厚40 μm的条件下,熔池宽度和深度随着扫描速度增加而降低。当扫描速度为5000 mm/min时,多条熔覆道表面光滑、无裂纹,块体合金的致密度达到99.91%,平均硬度为125 HV。

WANG等[41]研究选区激光熔化成形Al-3.5Cu- 1.5Mg-1Si合金在0.001和0.1 mol/L NaCl溶液中的腐蚀性能,发现由于具有更细小的晶粒和Q相,其腐蚀性能优于锻造和热处理AA2024合金的。经T6热处理后,合金的腐蚀电流密度为0.04 μA/cm2,阳极钝化范围扩大至约400 mV。

3.4 Al-Zn-Mg系合金

Al-Zn-Mg系合金为7000系铝合金,其主要合金成分包括Zn、Mg、Cu等。Al-Zn-Mg系合金强度高,切削性能和铸造性能良好,具有明显的时效硬化能力,但其耐腐蚀能较差。与Al-Cu系合金类似,由于较高的元素含量和较宽的凝固温度范围,Al-Zn-Mg系合金在选区激光熔化过程中易开裂,这严重影响选区激光熔化Al-Zn-Mg系合金的成形性能。减少热裂纹是成功制备该合金的关键。

目前,减少Al-Zn-Mg系合金热裂纹的主要方法是在合金中添加合金化元素。研究表明,Si的添加可降低选区激光熔化Al-Zn-Mg-Cu合金的热裂敏感性,获得无裂纹、相对密度为99.8%的合金[42]。此外,在Al-Zn-Mg系合金中添加Sc、Zr元素,可以获得晶粒尺寸细小的合金,减少热裂纹的产生。LI等[43-44]研究Si和Zr对选区激光熔化Al-Zn-Mg-Cu合金影响,发现Si在选区激光熔化过程中可生成低熔点富Si共晶相填充裂纹,有效阻止热裂纹的产生,而Zr可生成Al3Zr细化合金晶粒。在Si和Zr协同作用下,合金的抗拉强度达到446 MPa,伸长率达到6.5%。

3.5 铝基复合材料

颗粒增强铝基复合材料具有低密度、高比强度、良好的耐磨性和耐腐蚀性等优点,作为结构材料具有广阔应用前景。与传统制造方法相比,由于高冷却速度,选区激光熔化成形铝基复合材料具有更好的综合性能。根据增强相不同,选区激光熔化铝基复合材料主要包括TiB2增强铝基复合材料、TiC增强铝基复合材料和CNT增强铝基复合材料等。

TiB2具有高弹性模量、良好的耐磨性、与Al基体润湿性好等特点,因此TiB2增强铝基复合材料具有优异的性能。在复合材料制备过程中,TiB2的添加可细化合金的晶粒[45]。XI等[46]研究TiB2含量对选区激光熔化TiB2/Al-12Si复合材料的影响发现,随着TiB2含量从1%增加到5%,复合材料的平均晶粒尺寸从6.32 μm减小至1.35 μm。WANG等[45]研究发现,添加5%的TiB2(体积分数)后,TiB2/Al-3.5Cu-1.5Mg-1Si复合材料的晶粒尺寸从(23±1) μm细化为(2.5±0.1) μm,复合材料的抗压屈服强度得到显著提高。此外,TiB2可消除选区激光熔化成形件中的晶体织构,制备的复合材料具有等轴状、取向随机分布的晶粒组织[46-47]。LI等[48]发现选区激光熔化TiB2/AlSi10Mg复合材料晶粒细小,纳米TiB2颗粒沿合金晶界分布,而棒状Si相在晶胞内部均匀分布,复合材料的抗拉强度和伸长率分别为530 MPa和15.5%。

TiC具有高硬度、高熔点、高弹性模量和低导热系数等特点,是复合材料增强相的理想选择。ZHOU等[49-50]研究TiC含量(1.0%、2.5%和10%)对选区激光熔化Al-15Si合金组织和力学性能的影响。随着TiC含量增加,Si在铝基体中的固溶度迅速降低,复合材料中网状共晶Si相粗化,并析出一些小的Si颗粒。随着TiC含量增加,复合材料的拉伸强度先上升后降低。当TiC含量为1%时,复合材料的抗拉强度为578 MPa。GU等[51]采用选区激光熔化制备TiC/AlSi10Mg复合材料,研究激光能量密度对复合材料的致密化行为、组织演变、显微硬度和磨损性能的影响。结果表明,随着激光能量密度增加,复合材料致密度不断提高(相对密度> 98%),TiC颗粒尺寸从纳米级(77~93 nm)粗化到亚微米(154 nm)。当激光能量密度为733 J/m时,复合材料的显微硬度为181.2 HV,摩擦因数为0.36,磨损率为2.94×10-5 mm3/(N·m)。

与陶瓷颗粒相比,碳纳米管(CNT)不仅具有更高的力学性能,而且还具有更高的导热性和导电性等。因此,研究者对CNT增强铝基复合材料进行研究。GU等[52]采用选区激光熔化制备CNTs/AlSi10Mg复合材料,发现激光功率和扫描速度是影响复合材料致密度的主要因素。当激光功率为350 W、扫描速度为2000 mm/s时,复合材料致密度最高,拉伸强度和伸长率分别为420.8 MPa和8.87%。JIANG等[53]研究扫描速度对选区激光熔化CNTs/AlSi10Mg复合材料组织和力学性能的影响。结果表明,随着扫描速度增加,扫描线的宽度减小,高度增加,而复合材料的抗拉强度先升高后降低。当扫描速度为1300 mm/s时,复合材料具有最高的力学性能,其致密度、硬度和拉伸强度分别为98.53%、143.33 HV和499 MPa。与未增强AlSi10Mg合金相比,CNTs/AlSi10Mg复合材料的硬度和拉伸强度分别提高约10%和20%。在选区激光熔化过程中,CNT仍保持其管状结构,分布在AlSi10Mg基体的晶胞边界处,但在激光和热冲击作用下,其长度缩短到200~300 nm。

4 选区激光熔化铝合金性能的影响因素

选区激光熔化过程包含激光的吸收与散射、合金粉末熔化与凝固、对流、辐射、元素挥发和汽化以及固态相变等多种复杂物理过程,因此影响选区激光熔化成形零部件性能的因素很多。其中,主要影响因素包括:1) 粉末材料,如粉末成分、形貌、粒径分布等;2) 激光系统,如激光波长、功率、光斑半径、焦点深度等;3) 工艺参数,如扫描速度、扫描间距、扫描层厚、扫描策略等;4) 成形环境,如保护气体、氧含量、湿度、气流量等;5) 设备精度,如铺粉系统精度、成形尺寸精度等;6) 零件特征,如尺寸、形状、添加支撑位置等。其中,激光系统、成形环境、设备精度等主要取决于选区激光熔化设备,能够调节的主要参数为粉末性能和工艺参数等。下面详细介绍一下粉末性能、成形工艺参数和热处理等主要影响因素。

4.1 粉末性能

选区激光熔化技术对原料粉末的性能要求较高,这已成为限制选区激光熔化技术发展的关键问题之 一[54]。在选区激光熔化过程中,在进行选择性激光扫描前,需要采用刮刀或铺粉辊在工作平台上进行铺粉,铺粉层厚度通常为20~50 μm。粉末铺放的质量(平整度、均匀性等)对成形件质量和精度具有直接影响,而对铺粉质量影响最大的是金属粉末的流动性。为保证粉末具有较好的流动性,选区激光熔化对粉末的形状和粒度分布都有严格的要求。

首先,选区激光熔化所用粉末形状通常要求为球形或近球形。这是因为球形颗粒有利于提高粉末的流动性和填充性能,满足粉末的铺粉要求。而形状不规则、拉长、尺寸小及表面粗糙的粉末流动性差,不利于选区激光熔化成形[55]。粉末的球形度主要取决于其制备方法。

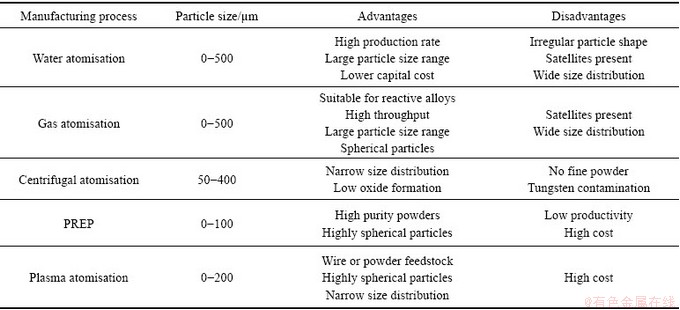

表1所列为采用不同方法制备的选区激光熔化用金属粉末的特征[56]。其中,雾化法制备的粉末球形度很高,是一种选区激光熔化最常用的金属粉末生产方法。其次,选区激光熔化所用粉末要求粒度分布集中、颗粒大小一致,以避免选区激光熔化过程中出现球化、团聚现象,保证零部件组织和性能的一致性和均匀性。通常,选区激光熔化采用的粉末粒度范围为15~53 μm。粗颗粒粉末会降低合金的力学性能,增加表面粗糙度;而细颗粒粉末流动性差,易导致铺粉不均匀。此外,对于易氧化的金属粉末来说,选区激光熔化要求金属粉末氧含量低于5×10-4。当粉末中含有气孔时,会导致材料中形成孔洞。因此,选区激光熔化还要求粉末中空心粉的比例小于1%。

表1 利用不同方法制备粉末的特性[56]

Table 1 Powder characteristics observed from various manufacturing processes[56]

4.2 工艺参数

选区激光熔化成形件的尺寸精度、表面质量和强度在很大程度上受扫描参数的影响。扫描工艺参数主要包括激光功率、扫描速度、扫描间距、扫描层厚、扫描相位、成形方向和成形环境等。

1) 激光功率和直径。一般,选区激光熔化设备采用Nd:YAG光纤激光器产生激光,具有功率输出稳定、激光束可调节和缩放等优点。激光作为选区激光熔化的热源,其参数直接影响合金的组织和性能。主要的激光参数包括激光功率和激光光斑直径。

激光功率是影响选区激光熔化铝合金成形件质量的一个重要参数。选区激光熔化使用的激光器功率为100~400 W,聚焦光斑尺寸为30~50 μm,功率密度可达5×106 W/cm2[11]。英国LOUVIS等[57]对铝合金选区激光熔化过程中工艺参数的研究表明,熔化不同铝合金粉末,激光功率具有不同的加工阈值。只有当激光功率大于加工阈值时,铝合金粉末与基体之间才能形成良好的冶金结合,获得致密度接近100%的材料。图6所示为当扫描速度为1200 mm/s时,激光功率和选区激光熔化成形AlSi10Mg合金致密度关系曲图[58]。从图6可以看出,合金致密度随着激光功率升高先增大后减小。这是因为铝合金在制备过程中表面会形成一层氧化膜,当激光器功率为170 W时,激光能量不能完全破坏氧化膜,粉末仅部分发生熔化,合金熔体不能填充粉末之间的间隙而形成较多孔洞,严重影响成形件致密度,降低成形件强度。随着激光功率增大,熔化粉末比例增多,孔洞减少,致密度升高。当激光功率高于250 W时,合金致密度开始降低。这是因为在扫描速度不变的条件下,随着激光功率升高,金属粉末熔化增多,熔池表面积和熔化液体表面张力增大,易发生球化现象[11],降低成形件的致密度。此外,过高的激光能量造成金属材料直接汽化产生金属蒸汽,与空气一起发生膨胀、爆破,形成剧烈的烧结飞溅现象,而飞溅产物可造成成形件中的夹杂。因此,采用过高的激光功率也不利于获得性能良好的成形件。

图6 激光功率对选区激光熔化AlSi10Mg合金样品致密度的影响[58]

Fig. 6 Effect of laser power on relative density of selective laser melted AlSi10Mg samples[58]

激光直径是另一个重要的激光参数。一般来说,在满足熔化金属的前提下,激光直径越小,熔池尺寸也越小,更易获得致密、精细和均匀一致的微观组织。但是过小的激光直径会导致熔池内能量密度过高,产生烧结飞溅现象,不利于合金的成形。

2) 扫描速度。一般来说,扫描速度越大,选区激光熔化加工速度越快。但扫描速度过大,单位面积上能量密度减小,合金粉末熔化不充分,会导致合金致密度降低。反之,当扫描速度过低时,单位时间熔池内激光能量密度过高,会发生严重的球化现象,导致材料表面粗糙多孔。此外,ZHANG等[59]研究了扫描速度对选区激光熔化成形Al-Mg-Sc-Zr合金中纳米级Al3(Sc,Zr)相的影响发现,当扫描速度较低时,合金中熔池底部会形成Al3(Sc,Zr)相,而当扫描速度过高时,合金中并未发现Al3(Sc,Zr)相。这是因为过高的扫描速度改变了合金熔池中的传热和传质过程,导致第二相来不及从基体中析出。

3) 扫描间距。扫描间距是指相邻两条扫描线间的距离。增大扫描间距,可提高选区激光熔化零部件的成形效率。但扫描间距过大,熔池结合不充分,会产生微孔、裂纹等缺陷,降低零件性能。通常,为保证熔池之间充分的冶金结合,相邻两道熔池需要具有一定的搭接率,即重叠一定的比例。工程上搭接率一般为熔池宽度的1/3。为保证一定的搭接率,需要合理选择扫描间距的大小,使两次扫描过程发生部分重熔。张文奇等[60]研究发现,当扫描速度较低(50和100 mm/s)时,扫描间距对选区激光熔化AlSi10Mg合金相对密度影响较小;当扫描速度较高(150和200 mm/s)时,扫描间距大于0.11 mm,AlSi10Mg合金相对密度开始降低,结果如图7所示。

4) 扫描层厚。扫描层厚是指选区激光熔化成形过程中每层粉末的厚度。合理选择扫描层厚一方面可以提高成形效率,另一方面可以形成良好的层间结合,获得具有良好性能的成形件。一般来说,随着扫描层厚增加,成形效率增大,但同时需要熔化的金属粉末增多,成形件强度降低。此外,扫描层厚还影响参与成形的粉末颗粒尺寸。如果扫描层厚大于最大颗粒尺寸,则所有粉末颗粒(无论尺寸大小)都将沉积参与成形。反之,如果扫描层厚小于最大颗粒粒径,则更细小的颗粒优先沉积参与成形。

图7 扫描间距对选区激光熔化成形AlSi10Mg试样的相对密度的影响[60]

Fig. 7 Influence of hatching space on relative density of selective laser melted AlSi10Mg[60]

为评估激光功率、扫描速度、扫描间距和扫描层厚等工艺参数的综合作用,对于同一种粉末材料来说,可采用体能量密度作为选区激光熔化成形质量的评价指标。体积能量密度(Volume energy density, )由式(1)计算:

)由式(1)计算:

(1)

(1)

式中:P为激光功率;v为扫描速度;t为扫描层厚;S为扫描间距。体积能量密度可以为选区激光熔化成形件显微组织、冶金缺陷和成形性能的控制提供关键方法及科学机理[61]。LEI等[62]研究能量密度对选区激光熔化Sc和Zr增强7075铝合金显微组织和致密度的影响,发现随着能量密度增加,合金晶粒尺寸显著减小,相对密度先增大后趋于稳定。当激光能量密度为52~333 J/mm3时,合金相对密度较高,大于98%。

5) 激光束扫描相位。激光束扫描相位是指成形过程中任意相邻成形层激光扫描线转过的角度。选区激光熔化设备所用激光束强度为高斯分布,当激光扫描时,粉末形成横截面为近似半圆形的熔池。熔池中间温度最高,边缘温度最低[11],这会导致选区激光熔化成形件中间部分密度高、边缘部分密度低,因此熔池中间比边缘高,材料表面高低不平。如果不采用一定的相位,则这种高低不平的程度会随着成形高度增加而增加,最终导致成形件精度和力学性能下降[11]。此外,选择合适的扫描相位还可减小成形件的残余应力,防止零件发生翘曲变形。THIJS等[63]研究表明,变化扫描方向还可降低AlSi10Mg合金的织构指数,有利于获得各向异性的材料。

6) 成形方向。首先,成形方向对制备薄壁零件有影响。CALIGNANO等[64]研究成形方向对薄壁零件的影响发现,当成形方向平行于刮刀移动方向时,在较高的激光功率和扫描速度条件下可以获得具有正常且连续形状的零件;当成形方向垂直于刮刀移动方向时,薄壁零件由于更易受到与刮刀接触所产生的摩擦力影响而发生扭曲或轻微破坏。其次,成形方向对合金的显微组织有影响。朱小刚等[65]研究选区激光熔化成形AlSi10Mg合金发现,在平行于成形方向上,合金中存在穿插相邻熔池分布的柱状晶以及均匀分布在熔池内部的共晶组织,柱状晶沿选区激光熔化成形方向生长;在垂直于成形方向上,熔池呈拉长的椭圆形,在熔池边缘区域发现较为明显的沉淀相。

7) 成形环境。在选区激光熔化过程中,合金内部温度分布不均匀会产生热应力,导致材料发生翘曲变形。一般可以通过预热基板的方式减小热应力,避免发生翘曲。但研究表明,基板预热(200 ℃)可使Al-Si合金组织树突粗化,当基板没有预热时,合金平均树突宽度为0.35 μm,而当基板预热时合金平均树突宽度为0.56 μm[66]。这是因为当基板加热时,温度梯度变小,冷却速率降低,导致树枝Si相长大。

选区激光熔化所用激光功率达到100~400 W,扫描速度很快,导致熔池峰值温度高达几千℃。因此,成形气氛对选区激光熔化成形件的质量具有很大影响。选区激光熔化过程通常需要采用真空或惰性气体(如氩气)保护,以避免样品和空气中氧气发生反应生成有害物质,从而影响材料的物理化学性质和成形件性能。此外,生成的氧化皮会降低熔池液体与基体之间的润湿性,导致熔池铺展困难,影响成形件质量。研究表明,氩气、氮气和氦气等气氛对制备AlSi12合金的致密度和硬度影响不大,合金都可以达到近致密程度,但在氮气和氩气气氛下制备的合金伸长率优于在氦气中制备的样品[67]。HU等[68]研究大气氧含量对选择激光熔化AlCu5MnCdVA力学性能的影响发现,与大气氧含量为2×10-4的样品相比,大气氧含量为2×10-5的样品抗拉强度和伸长率分别提高10.89%和128.21%,达到317.3 MPa和13.51%。随着大气中氧含量的增加,合金中生成更大的颗粒,从而引起合金断裂。

LI等[69]研究不同振动频率对TiC/AlSi10Mg复合材料组织和性能的影响,发现高频微振动可细化合金组织,减少合金中孔洞数量,有效提高合金密度。当振动频率为969 Hz时,合金的综合性能最好,其致密度、抗拉强度和伸长率分别为99.1%、314.7MPa和8.81%。

4.3 热处理

在选区激光熔化成形过程中,铝合金经历快速的熔化和凝固过程,温度梯度和冷却速率都很大,这有利于细化合金晶粒,但也容易导致合金受热不均匀,合金各部分热膨胀和热收缩趋势不同,使得合金中存在热应力。热应力会影响合金的使用性能,严重时甚至导致合金发生翘曲和变形。为消除残余热应力,成形后的合金一般需要进行热处理。

对于Al-Si系合金来说,Si元素过饱和固溶于基体中,当进行热处理时,Si将从Al基体中析出,导致固溶强化作用减弱,材料强度降低。但热处理可消除制备过程中产生的热应力,使材料稳定性提高,伸长率增大。表2所列为不同热处理条件下选区激光熔化AlSi10Mg合金的拉伸性能[70]。由表2可知,经过热应力退火和T6处理后,合金的屈服强度从255 MPa分别降低为158 MPa和210 MPa。但当热处理温度较低(160 ℃)时,由于在基体中有纳米针状Si颗粒析出,材料屈服强度略有上升,但材料伸长率降低。ROSENTHAL等[27]的研究也发现类似的结果。

对于可热处理强化合金来说,合适的热处理工艺可增强选区激光熔化铝合金的强度。SUN等[71]研究 固溶+双时效处理对选区激光熔化7075铝合金硬度的影响发现,与成形态合金相比,经固溶+双时效处理后,合金硬度从80 HV提高至158 HV。这主要是因为在热处理过程中在合金晶界析出S(Al2CuMg)相和θ(Al2Cu)相,产生弥散强化和沉淀强化效果。WANG等[72]采用选区激光熔化制备Al-Zn-Mg-Cu合金,发现在成形态合金枝晶区有少量MgZn2粒子析出。经T6热处理后,MgZn2颗粒固溶于Al基体中,导致硬度增加,达到(219±4) HV,该值大于相应的铸态样品。BI等[73]采用选区激光熔化技术制备Al-14.1Mg-0.47Si- 0.31Sc-0.17Zr合金,其平均晶粒尺寸为2.97 μm,密度为2.54 g/cm3,抗拉强度为510 MPa。经325 ℃、4 h热处理后,合金晶粒尺寸为3.45 μm,几乎没有增大,但合金抗拉强度增加到571 MPa。这是因为合金在热处理过程中形成的纳米级Al3(Sc,Zr)和Mg2Si颗粒具有弥散强化作用。

表2 不同条件下选区激光熔化AlSi10Mg的拉伸性能[70]

Table 2 Mechanical properties of selective laser melted AlSi10Mg alloy under different conditions[70]

热处理可降低选区激光熔化成形态铝合金的电阻率,消除初始制造方向对成形件电阻率的影响[74]。热处理后的选区激光熔化AlSi10Mg合金电阻率和已知合金的电阻率相近,可广泛应用于未来电子行业中。

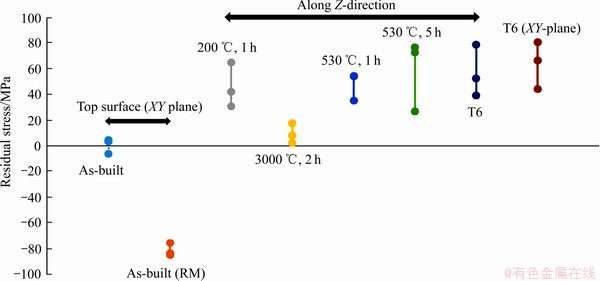

不同热处理工艺对样品残余应力有不同的影响。MAAMOUN等[75]研究了退火、固溶热处理和T6热处理对样品残余应力的影响,结果如图8所示。由图8可知,粗加工后的样品表面为压缩残余应力,经过300 ℃、2 h退火后样品残余应力消失,而经过固溶处理和T6热处理后样品表面为拉伸残余应力。

图8 不同热处理条件下选区激光熔化AlSi10Mg试样的残余应力[75]

Fig. 8 Average of normal residual stress for AlSi10Mg sample fabricated by the recycled powder under different thermal treatment conditions[75]

5 存在问题及展望

选区激光熔化铝合金发展至今在基础理论和应用技术方面均已经取得很大进展,但仍然存在一定的局限性,其大规模工业化应用道路还有不少需要克服的关卡。主要问题和努力方向如下:

1) 材料种类缺乏。铝合金粉末激光吸收率低,导热率高,易氧化,在成形过程中易产生缺陷。目前用于选区激光熔化商业应用的铝合金材料种类非常有限,且存在成本高昂、开发周期长等问题。针对Al-Cu系和Al-Zn-Mg系铝合金,消除选区激光熔化铝合金成形过程中的热裂纹,扩大选区激光熔化可用铝合金材料种类将是今后的主要研究方向之一。合金化、工艺参数优化和粉末表面处理等是解决这类问题的主要方法,需进行系统研究。

2) 成形精度和表面质量不足。目前,由于成形精度和表面质量问题,选区激光熔化制备的铝合金零件大多不能直接应用于工程领域。如何提高成形精度和表面质量问题是研究者迫切需要解决的问题。提高设备精度,控制铺粉厚度、成形温度和扫描速度等工艺参数以及开发新型后处理工艺是解决这类问题的主要研究方向。

3) 机理研究不够深入。由于起步较晚,对于铝合金的机理研究还不够深入。对于不同种类铝合金,需系统研究选区激光熔化过程中熔池的非平衡冶金过程和组织结构演化规律以及合金的强韧化机理。此外,为扩展应用范围,选区激光熔化铝合金的高温性能、动态性能和腐蚀性能等也都需要进一步研究。

REFERENCES

[1] MARTIN J H, YAHATA B D, HUNDLEY J M, MAYER J A, SCHAEDLER T A, POLLOCK T M. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369.

[2] NI M, LIU S C, CHEN C, LI R D, ZHANG X Y, ZHOU K C. Effect of heat treatment on the microstructural evolution of a precipitation hardened superalloy produced by selective laser melting[J]. Materials Science and Engineering A, 2019, 748: 275-285.

[3] 王广春. 3D打印技术及应用实例[M]. 北京: 机械工业出版社, 2016.

WANG Guang-chun. 3D printing technology and application examples[M]. Beijing: China Machine Press, 2016.

[4] OLAKANMI E O. Selective laser sintering/melting (SLS/SLM) of pure Al, Al-Mg, and Al-Si powders: Effect of processing conditions and powder properties[J]. Journal of Materials Processing Technology, 2013, 213(8): 1387-1405.

[5] KRUTH J P, FROYEN L, VAN VAERENBERGH J, MERCELIS P, ROMBOUTS M, LAUWERS B. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1/3): 616-622.

[6] GUAN K, WANG Z M, GAO M, LI X Y, ZENG X Y. Effects of processing parameters on tensile properties of selective laser melted 304 stainless steel[J]. Materials & Design, 2013, 50(17): 581-586.

[7] VILARO T, COLIN C, BARTOUT J D, NAZE L, SENNOUR M. Microstructural and mechanical approaches of the selective laser melting process applied to a nickel-base superalloy[J]. Materials Science and Engineering A, 2012, 534(1): 446-451.

[8] WANG Z M, GUAN K, GAO M, LI X Y, CHEN X F, ZENG X Y. The microstructure and mechanical properties of deposited-IN718 by selective laser melting[J]. Journal of Alloys and Compounds, 2012, 513(2): 518-523.

[9] MA R L, PENG C Q, CAI Z Y, WANG R C, ZHOU Z H, LI X G, CAO X Y. Effect of bimodal microstructure on the tensile properties of selective laser melting Al-Mg-Sc-Zr alloy[J]. Journal of Alloys and Compounds, 2019, 815: 152422.

[10] 王 黎. 选择性激光熔化成形金属零件性能研究[D]. 武汉: 华中科技大学, 2012.

WANG Li. Research on the performance in selective laser melting of metallic part[D]. Wuhan: Huazhong University of Science and Technology, 2012.

[11] 王运赣, 王 宣. 3D打印技术: 修订版[M]. 武汉: 华中科技大学出版社, 2014.

WANG Yun-gan, WANG Xuan. 3D printing technology: revised version[M]. Wuhan: Huazhong University of Science & Technology Press, 2014.

[12] LIU S W, ZHU H H, PENG G Y, YIN J, ZENG X Y. Microstructure prediction of selective laser melting AlSi10Mg using finite element analysis[J]. Materials & Design, 2018, 142: 319-328.

[13] CHEN B, MOON S K, YAO X, BI G, SHEN J, UMEDA J, KONDOH K. Strength and strain hardening of a selective laser melted AlSi10Mg alloy[J]. Scripta Materialia, 2017, 141: 45-49.

[14] 史玉升, 闫春泽, 周 燕, 吴甲民, 汪 艳, 余圣甫. 3D打印材料:下册[M]. 武汉: 华中科技大学出版社, 2019.

SHI Yu-sheng, YAN Chun-ze, ZHOU Yan, WU Jia-min, WANG Yan, YU Sheng-fu. 3D printing materials[M]. Wuhan: Huazhong University of Science and Technology Press, 2019.

[15] PANWISAWAS C, TANG Y T, REED R C. Metal 3D printing as a disruptive technology for superalloys[J]. Nature Communications, 2020, 11(1): 1-4.

[16] 王小军. Al-Si合金的选择性激光熔化工艺参数与性能研究[D]. 北京: 中国地质大学, 2014.

WANG Xiao-jun. Process parameters and properties of selective laser melting Al-Si alloys[D]. Beijing: China University of Geosciences, 2014.

[17] GIRELLI L, TOCCI M, MONTESANO L, GELFI M, POLA A. Investigation of cavitation erosion resistance of AlSi10Mg alloy for additive manufacturing[J]. Wear, 2018, 402/403: 124-136.

[18] ITURRIOZ A, GIL E, PETITE M M, GARCIANDIA F, MANCISIDOR A M, SAN SEBASTIAN M. Selective laser melting of AlSi10Mg alloy: Influence of heat treatment condition on mechanical properties and microstructure[J]. Welding in the World, 2018, 62(4): 885-892.

[19] 高文英, 王 凯, 张伟强, 魏 刚, 杨 蕾, 刘洲超, 张镜斌, 杨 艳, 陈喜锋. 选区熔化成形铝合金技术研究进 展[J]. 热加工工艺, 2020, 49(18): 17-20.

GAO Wen-ying, WANG Kai, ZHANG Wei-qiang, WEI Gang, YANG Lei , LIU Zhou-chao, ZHANG Jing-bin, YANG Yan, CHEN Xi-feng. Research progress of aluminum alloys fabricated by selective melting[J]. Hot Working Technology, 2020, 49(18): 17-20.

[20] KARG M C H, AHUJA B, WIESENMAYER S, KURYNTSEV S V, SCHMIDT M. Effects of process conditions on the mechanical behavior of aluminum wrought alloy EN AW-2219 (AlCu6Mn) additively manufactured by laser beam melting in powder bed[J]. Micromachines, 2017, 8(23): 1-11.

[21] LI W, LI S, LIU J, ZHANG A, ZHOU Y, WEI Q S, YAN C Z, SHI Y S. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: Microstructure evolution, mechanical properties and fracture mechanism[J]. Materials Science and Engineering A, 2016, 663: 116-125.

[22] LI R D, CHEN H, ZHU H B, WANG M B, CHEN C, YUAN T C. Effect of aging treatment on the microstructure and mechanical properties of Al-3.02Mg-0.2Sc-0.1Zr alloy printed by selective laser melting[J]. Materials & Design, 2019, 168: 1-8.

[23] WANG L F, SUN J, YU X L, SHI Y, ZHU X G, CHENG L Y, LIANG H H, YAN B, GUO L J. Enhancement in mechanical properties of selectively laser-melted AlSi10Mg aluminum alloys by T6-like heat treatment[J]. Materials Science and Engineering A, 2018, 734: 299-310.

[24] NIE X, ZHANG H, ZHU H, HU Z, KE L, ZENG X. Effect of Zr content on formability, microstructure and mechanical properties of selective laser melted Zr modified Al-4.24Cu-1.97Mg-0.56Mn alloys[J]. Journal of Alloys and Compounds, 2018, 764: 977-986.

[25] KEMPEN K, THIJS L, VAN HUMBEECK J, KRUTH J P. Mechanical properties of AlSi10Mg produced by selective laser melting[J]. Physics Procedia, 2012, 39: 439-446.

[26] KEMPEN K, THIJS L, VAN HUMBEECK J, KRUTH J P. Processing AlSi10Mg by selective laser melting: Parameter optimisation and material characterisation[J]. Materials Science and Technology, 2015, 31(8): 917-923.

[27] ROSENTHAL I, SHNECK R, STERN A. Heat treatment effect on the mechanical properties and fracture mechanism in AlSi10Mg fabricated by additive manufacturing selective laser melting process[J]. Materials Science and Engineering A, 2018, 729: 310-322.

[28] ROSENTHAL I, STERN A, FRAGE N. Strain rate sensitivity and fracture mechanism of AlSi10Mg parts produced by selective laser melting[J]. Materials Science and Engineering A, 2017, 682: 509-517.

[29] ROSENTHAL I, TIFERET E, GANOR M, STERN A. Post- processing of AM-SLM AlSi10Mg specimens: Mechanical properties and fracture behaviour[J]. Welding Equipment and Technology, 2015, 26: 1-6.

[30] ZHAO L, SANTOS MACIAS J G, DING L, IDRISSI H, SIMAR A. Damage mechanisms in selective laser melted AlSi10Mg under as built and different post-treatment conditions[J]. Materials Science and Engineering A, 2019, 764: 138210.

[31] SPIERINGS A B, DAWSON K, UGGOWITZER P J, WEGENER K. Influence of SLM scan-speed on microstructure, precipitation of Al3Sc particles and mechanical properties in Sc- and Zr-modified Al-Mg alloys[J]. Materials & Design, 2018, 140: 134-143.

[32] SPIERINGS A B, DAWSON K, DUMITRASCHKEWITZ P, POGATSCHER S, WEGENER K. Microstructure characterization of SLM-processed Al-Mg-Sc-Zr alloy in the heat treated and HIPed condition[J]. Additive Manufacturing, 2018, 20: 173-181.

[33] SPIERINGS A B, DAWSON K, KERN K, PALM F, WEGENER K. SLM-processed Sc- and Zr-modified Al-Mg alloy: Mechanical properties and microstructural effects of heat treatment[J]. Materials Science and Engineering A, 2017, 701: 264-273.

[34] WANG M B, LI R D, YUAN T C, CHEN C, ZHOU L B, CHEN H, ZHANG M, XIE S Y. Microstructures and mechanical property of AlMgScZrMn—A comparison between selective laser melting, spark plasma sintering and cast[J]. Materials Science and Engineering A, 2019, 756: 354-364.

[35] LI R D, CHEN H, CHEN C, ZHU H B, WANG M B, YUAN T C, SONG B. Selective laser melting of gas atomized Al-3.02Mg-0.2Sc-0.1Zr alloy powder: Microstructure and mechanical properties[J]. Advanced Engineering Materials, 2019, 21(3): 1800650.

[36] CROTEAU J R, GRIFFITHS S, ROSSELL M D, LEINENBACH C, KENEL C, JANSEN V, SEIDMAN D N, DUNAND D C, VO N Q. Microstructure and mechanical properties of Al-Mg-Zr alloys processed by selective laser melting[J]. Acta Materialia, 2018, 153: 35-44.

[37] MA R, PENG C, CAI Z, WANG R, ZHOU Z, LI X, CAO X. Manipulating the microstructure and tensile properties of selective laser melted Al-Mg-Sc-Zr alloy through heat treatment[J]. Journal of Alloys and Compounds, 2020, 831: 154773.

[38] ZHANG H, ZHU H, NIE X, YIN J, HU Z, ZENG X. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia, 2017, 134: 6-10.

[39] XU R, LI R, YUAN T, NIU P, WANG M, LIN Z. Microstructure, metallurgical defects and hardness of Al-Cu-Mg-Li-Zr alloy additively manufactured by selective laser melting[J]. Journal of Alloys and Compounds, 2020, 835: 155372.

[40] NIE X, ZHANG H, ZHU H, HU Z, KE L, ZENG X. Analysis of processing parameters and characteristics of selective laser melted high strength Al-Cu-Mg alloys: From single tracks to cubic samples[J]. Journal of Materials Processing Technology, 2018, 256: 69-77.

[41] WANG P, GEBERT A, YAN L, LI H, LAO C, CHEN Z, KOSIBA K, KüHN U, SCUDINO S. Corrosion of Al-3.5Cu-1.5Mg-1Si alloy prepared by selective laser melting and heat treatment[J]. Intermetallics, 2020, 124: 106871.

[42] CASATI R, CODURI M, RICCIO M, RIZZI A, VEDANI M. Development of a high strength Al-Zn-Si-Mg-Cu alloy for selective laser melting[J]. Journal of Alloys and Compounds, 2019, 801: 243-253.

[43] LI L, LI R, YUAN T, CHEN C, WANG M, YUAN J, WENG Q. Microstructures and mechanical properties of Si and Zr modified Al-Zn-Mg-Cu alloy—A comparison between selective laser melting and spark plasma sintering[J]. Journal of Alloys and Compounds, 2020, 821: 153520.

[44] LI L, LI R, YUAN T, CHEN C, ZHANG Z, LI X. Microstructures and tensile properties of a selective laser melted Al-Zn-Mg-Cu (Al7075) alloy by Si and Zr microalloying[J]. Materials Science and Engineering A, 2020, 787: 139492.

[45] WANG P, GAMMER C, BRENNE F, NIENDORF T, ECKERT J, SCUDINO S. A heat treatable TiB2/Al-3.5Cu-1.5Mg-1Si composite fabricated by selective laser melting: Microstructure, heat treatment and mechanical properties[J]. Composites Part B: Engineering, 2018, 147: 162-168.

[46] XI L, GU D, GUO S, WANG R, DING K, PRASHANTH K G. Grain refinement in laser manufactured Al-based composites with TiB2 ceramic[J]. Journal of Materials Research and Technology, 2020, 9(3): 2611-2622.

[47] XI L X, ZHANG H, WANG P, LI H C, PRASHANTH K G, LIN K J, KABAN I, GU D D. Comparative investigation of microstructure, mechanical properties and strengthening mechanisms of Al-12Si/TiB2 fabricated by selective laser melting and hot pressing[J]. Ceramics International, 2018, 44(15): 17635-17642.

[48] LI X P, JI G, CHEN Z, ADDAD A, WU Y, WANG H W, VLEUGELS J, VAN HUMBEECK J, KRUTH J P. Selective laser melting of nano-TiB2 decorated AlSi10Mg alloy with high fracture strength and ductility[J]. Acta Materialia, 2017, 129: 183-193.

[49] ZHOU Y, WEN S, WANG C, DUAN L, WEI Q, SHI Y. Effect of TiC content on the Al-15Si alloy processed by selective laser melting: Microstructure and mechanical properties[J]. Optics & Laser Technology, 2019, 120: 105719.

[50] ZHOU Y, DUAN L, WEN S, WEI Q, SHI Y. Enhanced micro-hardness and wear resistance of Al-15Si/TiC fabricated by selective laser melting[J]. Composites Communications, 2018, 10: 64-67.

[51] GU D, WANG H, CHANG F, DAI D, YUAN P, HAGEDORN Y C, MEINERS W. Selective laser melting additive manufacturing of TiC/AlSi10Mgbulk-form nanocomposites with tailored microstructures and properties[J]. Physics Procedia, 2014, 56: 108-116.

[52] GU D, RAO X, DAI D, MA C, XI L, LIN K. Laser additive manufacturing of carbon nanotubes (CNTs) reinforced aluminum matrix nanocomposites: Processing optimization, microstructure evolution and mechanical properties[J]. Additive Manufacturing, 2019, 29: 100801.

[53] JIANG L Y, LIU T T, ZHANG C D, ZHANG K, LI M C, MA T, LIAO W H. Preparation and mechanical properties of CNTs-AlSi10Mg composite fabricated via selective laser melting[J]. Materials Science and Engineering A, 2018, 734: 171-177.

[54] BARTKOWIAK K, ULLRICH S, FRICK T, SCHMIDT M. New developments of laser processing aluminium alloys via additive manufacturing technique[J]. Physics Procedia, 2011, 12(1): 393-401.

[55] ABOULKHAIR N T, EVERITT N M, ASHCROFT I, TUCK C. Reducing porosity in AlSi10Mg parts processed by selective laser melting[J]. Additive Manufacturing, 2014, 1/4: 77-86.

[56] SUTTON A T, KRIEWALL C S, LEU M C, NEWKIRK J W. Powder characterisation techniques and effects of powder characteristics on part properties in powder-bed fusion processes[J]. Virtual and Physical Prototyping, 2017, 12(1): 3-29.

[57] LOUVIS E, FOX P, SUTCLIFFE C J. Selective laser melting of aluminium components[J]. Journal of Materials Processing Technology, 2011, 211(2): 275-284.

[58] 王学才. 选择性激光熔化AlSi10Mg合金组织与性能研 究[D]. 马鞍山: 安徽工业大学, 2017.

WANG Xue-cai. Microstructure and properties of selective laser melting AlSi10Mg alloy[D]. Maanshan: Anhui University of Technology, 2017.

[59] ZHANG H, GU D D, YANG J K, DAI D H, ZHAO T, HONG C, GASSER A, POPRAWE R. Selective laser melting of rare earth element Sc modified aluminum alloy: Thermodynamics of precipitation behavior and its influence on mechanical properties[J]. Additive Manufacturing, 2018, 23: 1-12.

[60] 张文奇, 朱海红, 胡志恒, 曾晓雁. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926.

ZHANG Wen-qi, ZHU Hai-hong, HU Zhi-heng, ZENG Xiao-yan. Study on the selective laser melting of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926.

[61] GU D D, MEINERS W, WISSENBACH K, POPRAWE R. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews, 2012, 57(3): 133-164.

[62] LEI Z, BI J, CHEN Y, CHEN X, QIN X, TIAN Z. Effect of energy density on formability, microstructure and micro-hardness of selective laser melted Sc- and Zr- modified 7075 aluminum alloy[J]. Powder Technology, 2019, 356: 594-606.

[63] THIJS L, KEMPEN K, KRUTH J P, VAN HUMBEECK J. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia, 2013, 61(5): 1809-1819.

[64] CALIGNANO F, CATTANO G, MANFREDI D. Manufacturing of thin wall structures in AlSi10Mg alloy by laser powder bed fusion through process parameters[J]. Journal of Materials Processing Technology, 2018, 255: 773-783.

[65] 朱小刚, 孙 靖, 王联凤, 程灵钰, 文珊珊, 杨 洋. 激光选区熔化成形铝合金的组织、性能与倾斜面成形质量[J]. 机械工程材料, 2017, 41(2): 77-80.

ZHU Xiao-gang, SUN Jing, WANG Lian-feng, CHENG Ling-yu, WEN Shan-shan, YANG Yang. properties and inclined plane forming quality of aluminum alloy by selective laser melting microstructure[J]. Materials for Mechanical Engineering, 2017, 41(2): 77-80.

[66] SIDDIQUE S, IMRAN M, WALTHER F. Very high cycle fatigue and fatigue crack propagation behavior of selective laser melted AlSi12 alloy[J]. International Journal of Fatigue, 2017, 94: 246-254.

[67] WANG X J, ZHANG L C, FANG M H, SERCOMBE T B. The effect of atmosphere on the structure and properties of a selective laser melted Al-12Si alloy[J]. Materials Science and Engineering A, 2014, 597(597): 370-375.

[68] HU Z, ZHU H, NIE X, ZHANG C, ZHANG H, ZENG X. On the role of atmospheric oxygen into mechanical properties and fracture behavior of selective laser melted AlCu5MnCdVA[J]. Materials & Design, 2018, 150: 18-27.

[69] LI C, SUN S, LIU C, LU Q, MA P, WANG Y. Microstructure and mechanical properties of TiC/AlSi10Mg alloy fabricated by laser additive manufacturing under high-frequency micro-vibration[J]. Journal of Alloys and Compounds, 2019, 794: 236-246.

[70] FOUSOVA M, DVORSKY D, MICHALCOVA A, VOJTECH D. Changes in the microstructure and mechanical properties of additively manufactured AlSi10Mg alloy after exposure to elevated temperatures[J]. Materials Characterization, 2018, 137: 119-126.

[71] SUN S, LIU P, HU J, HONG C, QIAO X, LIU S, ZHANG R, WU C. Effect of solid solution plus double aging on microstructural characterization of 7075 Al alloys fabricated by selective laser melting (SLM)[J]. Optics & Laser Technology, 2019, 114: 158-163.

[72] WANG P, LI H C, PRASHANTH K G, ECKERT J, SCUDINO S. Selective laser melting of Al-Zn-Mg-Cu: Heat treatment, microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2017, 707: 287-290.

[73] BI J, LEI Z, CHEN Y, CHEN X, TIAN Z, QIN X, LIANG J, ZHANG X. Effect of Al3(Sc, Zr) and Mg2Si precipitates on microstructure and tensile properties of selective laser melted Al-14.1Mg-0.47Si-0.31Sc-0.17Zr alloy[J]. Intermetallics, 2020, 123: 106822.

[74] SILBERNAGEL C, ASHCROFT I, DICKENS P, GALEA M. Electrical resistivity of additively manufactured AlSi10Mg for use in electric motors[J]. Additive Manufacturing, 2018, 21: 395-403.

[75] MAAMOUN A H, ELBESTAWI M, DOSBAEVA G K, VELDHUIS S C. Thermal post-processing of AlSi10Mg parts produced by selective laser melting using recycled powder[J]. Additive Manufacturing, 2018, 21: 234-247.

MA Ru-long1, PENG Chao-qun1, WANG Ri-chu1, 2, 3, CAI Zhi-yong1, 2, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Electronic Packaging and Advanced Functional Materials, Central South University, Changsha 410083, China;

3. National Key Laboratory of Science and Technology for National Defence on High-strength Structural Materials, Central South University, Changsha 410083, China)

Abstract: Aluminum alloy has the advantages of low density, high strength and good corrosion resistance, which is one of the important research directions of selective laser melting. The basic principles, advantages and disadvantages of selective laser melting were discussed. Research situation in selective laser melted Al alloy was surveyed, and Al-Si, Al-Mg, Al-Cu and Al-Zn-Mg alloys were introduced. Factors related to microstructure and physical properties such as powder properties, process parameters and heat treatment were discussed. Finally, the relevant problems and development tendency were also addressed.

Key words: additive manufacturing; 3D printing; selective laser melting; aluminum alloy; laser

Foundation item: Project(51804349) supported by the National Natural Science Foundation of China; Project (2018M632986) supported by the China Postdoctoral Science Foundation; Project(2019JJ50766) supported by the Natural Science Foundation of Hunan Province, China; Project(JCKY201851) supported by the National Defense Key Laboratory of Light and High Strength Structural Materials, China

Received date: 2020-07-08; Accepted date: 2020-12-01

Corresponding author: CAI Zhi-yong; Tel: +86-731-88836638; E-mail: zycaimse@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51804349);中国博士后科学基金资助项目(2018M632986);湖南省自然科学基金资助项目(2019JJ50766);轻质高强结构材料国防重点实验室开放基金资助项目(JCKY201851)

收稿日期:2020-07-08;修订日期:2020-12-01

通信作者:蔡志勇,副教授,博士;电话:0731-88836638;E-mail:zycaimse@163.com