高炉煤气流分布性能可拓评价方法研究及其应用

吴敏,聂秋平,许永华,曹卫华

(中南大学 信息科学与工程学院,湖南 长沙,410083)

摘 要:针对影响煤气流分布因素多、关系复杂、难以准确描述的问题,根据高炉生产工艺流程中煤气流分布的特征,提出煤气流分布状况评价指标体系,建立高炉煤气流分布a性能可拓评估模型,采用定性分析和定量计算相结合的可拓集理论对高炉煤气流分布进行综合评价,定量化判断煤气流分布的合理性。研究结果表明:评价模型计算简便、扩展性好,采用实际生产数据仿真的模型分辨率约为82%。

关键词:高炉;煤气流;指标体系;可拓评价

中图分类号:TF325 文献标志码:A 文章编号:1672-7207(2010)03-1001-08

Method of gas flow distribution extension evaluation in a bell-less

blast furnace and its application

WU Min, NIE Qiu-ping, XU Yong-hua, CAO Wei-hua

(School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: As many complicated factors can affect the gas flow distribution which is hard to be elaborated, an evaluation indicator system of gas flow distribution was proposed according to the characters of the gas distribution during the process of blast furnace (BF) production. An extension evaluation model of the performance of gas flow distribution was implemented, by which the gas distribution performance in BF was evaluated using extension set theory with both the quantitative calculation and qualitative analysis methods. The reasonable gas distribution was determined quantitatively and the research results indicate that the model has good scalability with simple calculation and the resolution of indentification is about 82% demonstrated by the simulation of productive data.

Key words: blast furnace; gas flow; indicator system; extension evaluation

高炉煤气流分布检测是1个典型的“黑箱”问题,检测结果可用于判断煤气流分布状况,这对于协助操作员诊断高炉炉况、优化布料制度有重要的研究价值。然而,高炉煤气流难于直接检测,高炉操作需要通过控制煤气流分布来保证炉料顺行、使煤气与炉料充分接触、抑制边沿气流生长,从而达到高产、低能耗、长寿的生产目标。这些目标的实现方向不一致,甚至相互矛盾。为了更好地通过煤气流分布状况来诊断高炉炉况,国内外研究人员开发了多种煤气流分布检测模型。例如:印度Tata钢铁公司基于煤气流速和压力检测的信息,采用厄根方程建立煤气流分布模型,但该方法不仅需要安装复杂的流速检测仪器、检测多点压力分布,还需要检测炉料性质如料层的空隙度[1];德国帝森-克虏伯公司开发的THYBAS系统、日本新日铁大分厂2号高炉的SAFAIA系统采用神经网络辨识软熔带形状,通过软熔带的形状和变化判断煤气流分布趋势指导高炉操作[2-3];日本川崎水岛4号高炉的Advanced Go-Stop专家系统首先采用了“前进”、“停止”、“后退”3种评价标准评价来判断高炉状况[4];芬兰劳塔鲁基公司在Go-Stop系统的基础上,采用循环计算和项目计算对炉况进行短期、中期、长期3种预测,判断崩料、悬料、炉缸冻结或堆积以及煤气分布不良等异常炉况的发生[5];奥钢联与林茨厂开发的高炉专家系统采用统计方法、人工智能、物理模型,每隔5 min生成1份当前高炉状况的分析结果和工艺过程新的设定值,优化高炉操作[6];我国宝钢针对我国生产条件,引进并改造了Go-Stop专家系统;武钢和芬兰劳塔鲁基公司联合开发的高炉炉型管理系统通过统计、分析与炉型管理有关的信息,利用规则对高炉炉型管理进行评价[7];王茂华等[8]以冶金机理和应用数学知识为基础,通过优化工艺参数系统、炉温预报及异常炉况判断,在济钢、莱钢、杭钢等取得较好的运行效果;李文贤[9]以高炉的运行指标(如高炉利用系数、焦比等)作为评价煤气流分布状况的性能指标,采用聚类分析等数据挖掘技术与回归计算相结合的方法,探讨了高炉煤气流分布状态与这些指标之间的关系,建立实时的煤气流分布评价模型,并且利用这个实时模型指导高炉布料操作;徐化岩[10]建立各种炉况下最佳煤气流分布案例库,采用事例推理的方法,获得特定炉况下满足期望运行指标的煤气流分布;梁 栋[11]提出了一种以模糊聚类为主要方法的炉况简易智能判断的方法,通过对高炉操作参量对于炉况的影响分析以及高炉操作者的控制思维选取透气性指数、冷风流量、热风压力、顶压以及炉顶4点温度8个参量进行聚类分析,得到模式隶属度,进而选取适宜的隶属度为依托对炉况打分,再通过原始数据与通过隶属度所形成的分数进行二次映射形成专家系统,建立了一个简易专家系统的开发流程;吴胜利等[12]采用模糊综合评判原理建立高炉炉况判定模型,较好地提高了炉况判断的正确性和及时性。由于各座高炉的检测设备条件各不相同,影响煤气流分布的因素很多,关系复杂,检测煤气流分布的设备检测点有限,目前,判断煤气流分布状况的方法还不成熟,没有形成完整的评价体系和方法。而实际生产目标是随着市场行情变化的,上述基于数学模型的煤气流分布评判方法主要从数量关系和空间形式上研究了煤气流分布对于诊断高炉炉况的作用,没有充分考虑生产目标变化时评价指标的冲突问题。如何处理煤气流分布性能多目标和多指标评价中遇到的矛盾是高炉炉况诊断中的难点,有必要从方法论的角度来认识煤气流分布性能评价问题。可拓评价是建立在可拓学基础上的评价方法。可拓学(Extenics)从方法论的角度提供了一种解决矛盾的理论依据和可操作方法。其基本思想是用形式化的方法处理各领域中的矛盾,将不相容问题转化为相容问题[13]。ZHANG等[14]基于溶解气体分析,运用可拓学关于物元、可拓集、可拓关联的理论,建立电力变压器故障诊断系统,提高了诊断的准确性;SU等[15]采用基于小波理论的数学模型预测水坝的特征,运用粗糙集方法诊断水坝的异常征兆,利用可拓评价方法克服评价中存在的矛盾,综合定性分析和定量计算的推论来评测水坝安全性,建立水坝安全智能早期预警系统,获得较好的运行结果。这为用于可拓学理论建立高炉煤气流分布性能评价模型提供了参考。

1 高炉煤气流分布评价指标体系设计

根据高炉煤气流分布的期望目标,维持高炉顺行是实现高炉高产的基本要求,透气性指数、料降速度是反映高炉顺行的常用操作参数;此外,高炉温度场中心位置的波动反映了高炉煤气流分布的稳定性,在以理想煤气流分布的情况即煤气流发展为W型的条件下,当高炉内炉料分布均匀、高炉顺行时,高炉温度场的中心位置波动不大,所以,透气性指数、料降速度、温度场中心偏移度可以作为在线反映高炉顺行的重要指标。

料降速度越大,产量越高,此时,高炉的顺行指标和高炉的经济指标是一致的。高炉焦比和产量也存在近似的正比关系,但是,提高焦比不仅增加了高炉的生产成本,也增加了环境污染的社会成本。在产量一定的前提下,具有较小焦比的煤气流分布性能较好,因此,焦比是评价高炉煤气分布经济性能的1个参考指标;此外,高炉焦比也影响高炉的透气性,一般来说,炉料分布中焦炭布置得越多,透气性便越好;喷煤量的增加可以降低高炉焦比,节约高炉的生产成本,提高高炉生产的经济效益,但是,喷煤量的增加往往使高炉料柱透气性恶化,喷煤燃料取代焦炭有一个极限,一般与富氧相辅相成,喷煤量可以作为间接评价高炉煤气流分布的1个考察指标。因此,从焦比和喷煤量角度考虑,经济性指标和顺行性指标是矛盾的。

从环境指标看,CO利用率是高炉资源利用率的评价指标,它除了与高炉原燃料条件相关外,还与炉料分布相关。CO利用率越高,不仅可以减少高炉生产原材料的消耗,而且可以减少企业环境“三污”的排放量,因此,CO利用率可以作为高炉生产过程环保因素的1个评价指标。

高炉热能分布是影响高炉长寿的主要因素。从热能利用效率看,高炉温度场、炉料分布情况可以作为考察煤气流分布的量化因素,其中,利用温度场评价煤气流有多种灵活的方式,如径向温度分布、中心指数与边缘指数的比值、温度场圆环或者扇形分区的区域温度。而炉料分布是控制煤气流分布的重要手段,高炉内矿焦比分布是决定高炉煤气流分布的关键因素。随着布料模型的广泛应用,通过径向矿焦比分布来间接反映径向煤气分布也得到广泛应用。本文根据定义的矿焦比炉心指数、中区指数、炉墙指数建立煤气流炉心评价指标和煤气流炉墙评价指标,定量地反映相应工作段内的煤气流发展趋势以及高炉生产时炉内冶炼状况。温度场和矿焦比指数都能在一定程度上反映煤气流分布,但是,两者与实际的煤气流分布不完全一致,温度场变化对煤气流分布的动态变化更加敏感,矿焦比分布则从根本上体现煤气流的发展趋势,两者各有优势,实际应用中与相应高炉的检测设备条件密切相关。根据上述分析,高炉煤气流分布评价指标设计体系如图1所示。

上述目标相互影响,甚至相互矛盾,有的指标对多个目标有影响。在实际生产中,必须根据实际的生产任务要求来设定评价目标,从而改变高炉煤气流分布性能的评价指标。

图1 高炉煤气流分布性能评价指标体系

Fig.1 Index system for evaluating gas flow distribution performance in blast furnace

2 高炉煤气流分布可拓评估模型

2.1 物元与可拓集合

在客观世界中,一切事物都是质与量的统一体,事物的质变和量变是密切联系、互相制约的。经典数学从客观事物中抽象出事物的量与形,研究事物的数量关系和空间形式,忽略事物质的方面。因此,经典数学及其方法在一定条件下有广泛的适用性,但是,要解决矛盾,既要考虑质的变换,也要考虑量的变换。由于经典数学撇开了事物质的方面,其数学模型不能解决矛盾与问题。

可拓学引入了把质与量有机结合起来的物元概念,将事物、事物的特征及相应的量值作为一个整体来研究,从定性和定量2方面研究解决矛盾的规律和方法,它的理论支柱是物元理论和可拓集合论,其逻辑细胞则是物元[16-17]。

物元是以事物、特征及事物关于该特征的量值三者所组成的三元组,记作:

物元的概念中以v = c(N)反映了事物的质和量的关系,所以,物元也可表示为:

若将特征c及量值构成一元组,则其被称为特征元,记作:

可拓学的特征元描述了人们常说的特征。1个事物具有众多的特征元,因此,引入n维物元来描述事物这种“一物多征”的性质,表示为:

(4)

(4)

式中:Ri为R的分物元;Ri=(N, ci, vi);i=1, …, n。

可拓集合的概念是在经典集合和模糊集合的基础上发展起来的,模糊集合将经典集合中的{0, 1}取值扩展到[0, 1]闭区间的连续取值,可拓集合则用关联度将模糊集合的[0, 1]闭合区间连续取值拓广到(-∞, +∞)实数轴,以表达物元的量值为实轴上的1点时符合要求的程度,丰富了事物的内涵。它可以通过三元组 (u, y, y′)和可拓变换T=(TU, Tk, Tu)来进行定义,其定义如下。

设U为论域,k是U到实域I的1个映射,T= (TU, Tk, Tu)为给定的变换,称

,

,

为论域U上的1个可拓集;y=k(u)为 的关联函数;

的关联函数; 为

为 的可拓函数。其中:

的可拓函数。其中: ,Tk和Tu分别为对论域U、关联准则k和元素u的变换。

,Tk和Tu分别为对论域U、关联准则k和元素u的变换。

2.2 煤气流分布状态与性能评价等级的关联度

关联度是事物之间、因素之间关联性的量度,即根据事物或因素的连续或离散系列曲线的相似程度来判断其关联程度:若2条曲线的形状相似(或2个因素变化趋势相似、相近),则关联度大;反之,关联度 就小。

可拓学中通过可拓数学建立 “关联函数”的概念,通过关联函数定量描述元素具有某一性质的程度及其变化,就是同属于1个域内的元素,也可以根据关联函数值分出不同的层次,把“类内即同,类间即异”的关系发展为“类内尚可分为不同的层次”。为了反映这种性质,建立了实轴上的关联函数。

在实域上起作用的是点和区间,点与点的距离在经典数学中定义为:

(5)

(5)

为了建立关联函数,在可拓学中还定义了点与区间的距离,即将实变函数中的距离概念拓广为距的概念,作为将定性描述扩大为定量描述的基础。实轴上点x0与有限实区间X=的距的定义如下:

(6)

(6)

距的概念与经典数学中距离的概念稍不同,点与区间的距离d(x0,X0)和距ρ(x0, X0)的关系如下:

(7)

(7)

当x在X0之外时,ρ(x, X0)与经典数学中点与区间的距离d的概念相同,即ρ(x, y)=d,d为离x最近的区间端点与x的距离;当x在X0之内时,经典数学认为点与区间的距离d=0,而此处x与区间X0之距离为负值,按照 计算,其值不同,表示点x在区间X0内位置不同。

计算,其值不同,表示点x在区间X0内位置不同。

在距离基础上建立的关联函数把“具有某性质P”的事物从定性描述拓展到“具有性质P的程度”的定量描述,并建立了初等关联函数,使关联函数可以用公式描述为:

(8)

(8)

在现实问题中,除了需要考虑点与区间的位置关系外,还经常需要考虑区间与区间以及1个点与2个区间的位置关系。若2个区间形成1个区间套,则点与这2个区间的关系用位置值来描述,简称位值,其定义如下。

设 ,

, ,且

,且 ,则点x关于X0和X的位值为:

,则点x关于X0和X的位值为:

(9)

(9)

点与这2个区间的关联函数定义如下。

设 ,

, ,且

,且 ,无公共端点,令

,无公共端点,令

(10)

(10)

则:

(1)  ,且

,且 ;

;

(2) x=a或者x=b K(x)=0;

K(x)=0;

(3)  ,

, 且

且 <K(x)<0;

<K(x)<0;

(4) x=c或x=d K(x) = -1;

K(x) = -1;

(5)  ,且

,且 K(x)<-1。

K(x)<-1。

称K(x)为x关于区间X0和X的关联函数。

关联函数基本公式的建立,使一般问题的关联度计算不必依靠主观判断或者统计,而是根据对事务的要求X0=和质变的区间X=来确定,这使关联函数摆脱了主观判断造成的偏差。在操作上只要确定4个点就可以建立关联函数。

若被评价的煤气流分布性能状况是1个n维物元,对于第i个评价因素关于煤气流分布性能等级分类第j类的关联度,采用下式计算:

(11)

(11)

其中:i=1, 2, …, n; j=1, 2, …, m;状态XP的取值范围,为p, bp>。

(12)

(12)

(13)

(13)

其中:i=1, 2, …, n。被评价的煤气流分布性能状况是1个n维物元,但是,由于各个特征量值往往不能同时落入煤气流分布性能评价的分级标准范围,造成评价困难,因此,参照多目标决策中的求解方法将其化为单目标决策。

设各评价指标的关联函数为KX(ui)(i=1, 2, …, n),各评价指标的权重为wi,则综合关联度为:

(14)

(14)

用综合关联度判断煤气流分布性能级别既能反映其相对性,也能反映其绝对性,这是其他方法所不能比拟的。

2.3 煤气流分布性能评价等级的评定

煤气流分布性能的评价首先需要结合专家意见和生产现场数据给出各个等级的数据范围。将待评估的运行状况实测数据代入各等级的集合中进行多指标评估,将评估结果按照它与各个等级集合的关联度进行比较,关联度越大,说明它与该等级集合的符合程度愈高。

评价煤气流分布性能指标的综合关联度定量化反映了煤气流分布性能级别的相对性,为了可靠、准确判断煤气流分布的性能等级,在综合多指标评价的基础上,其最终决策策略如下。

若评价等级J0满足:

,

, (1, 2, 3) (15)

(1, 2, 3) (15)

且满足Ki(P0)>0,则评定P0属于等级J0。

若对于一切j有Ki(P0)≤0,则表示P0的煤气流分布性能评价等级己经不在所划分等级之中,应该舍去,并作为异常炉况供人工经验来判断煤气流分布状况。

3 实例分析

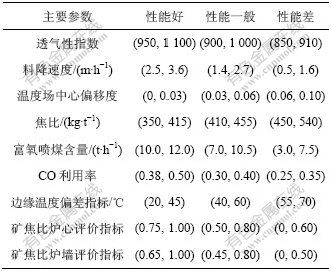

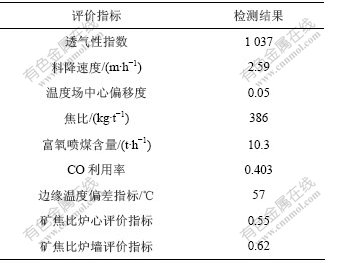

以某钢铁有限公司450 m3高炉煤气流分布性能评测为例说明。根据专家经验和高炉生产历史数据分析,高炉煤气流分布性能状况的影响单因素指标如表1所示,现场实测得到的各项评估数据如表2所示。

表1 高炉煤气流分布性能状况的单因素指标

Table 1 Single-factor index about performance conditions of gas flow distribution in Blast Furnace

表2 现场实测煤气流分布性能评估数据

Table 2 Field measured data for evaluating gas flow distribution performance

(1) 确定煤气流分布性能评价等级的经典域。

(16)

(16)

(17)

(17)

(18)

(18)

式中:c1为透气性指数;c2为料降速度(m/h);c3为温度场中心偏移度;c4为焦比(kg/t);c5为富氧喷煤量(t/h);c6为CO利用率;c7为边缘温度偏差(℃);c8为矿焦比炉心评价指标;c9为矿焦比炉墙评价指标。

(2) 煤气流分布评价指标的节域为:

(19)

(19)

待评估煤气流分布状态为:

(20)

(20)

(3) 根据关联函数(即式(11))计算待估物元关于煤气流分布性能指标等级的关联函数值,计算结果如表3所示。其中,变量x1~x9为特征c1~c9的值,Ki(i=1, 2, 3)为评价指标与评价等级i的关联函数。

(4) 采用层次分析法确定各个评估参数的权系数,具体步骤如下。

Step 1:由操作人员根据生产目标和表4中构造目标重要性判断矩阵A,如表5所示。表中数值为纵坐标特征相对于横坐标特征重要性的量化判断。

Step 2:采用本征向量法的近似算法求λmax和w,方法如下。

① A中每行元素连乘并开n次方:

(21)

(21)

② 求权重:

(22)

(22)

③ A中每列元素求和:

(23)

(23)

④ 计算λmax:

(24)

(24)

其中:i=1, 2, …, n。根据上述公式得矩阵A的λmax=9.39,本征向量为:[0.142 3, 0.255 3, 0.093 2, 0.086 3, 0.066 4, 0.034 7, 0.083 6, 0.119 0, 0.119 0]T。

表3 煤气流分布性能指标等级的关联函数计算值

Table 3 Calculated values about correlation function of rank of gas flow distribution performance index

Step 3:对矩阵A进行一致性检验,若最大本征值λmax大于表6中给出的同阶矩阵相应的λ′max,则A不能通过一致性检验,应该重新估计矩阵A;若λmax小于同阶矩阵相应的λ′max,则求得的w有效。此处 9.39<10.16,表明计算的w有效。

(5) 利用得到的各个评判因素的权重因素,可以计算得到煤气流分布状态关于煤气流分布性能评价等级的关联度:K1(p0)= 0.130 2;K2(p0)= 0.125 0;K3(p0)= 0.332 5。

表4 构造目标重要性判断矩阵A

Table 4 Structure matrix A aimed at judging importance of target

表5 目标重要性判断矩阵A

Table 5 Matrix A aimed at judging importance of target

表6 n阶矩阵随机指标RI和相应的临界本征值λ′max

Table 6 Index RI of n-order matrix and corresponding critical eigenvalue λ′max

(6) 根据综合关联度的计算结果,K1(p0)>K2(p0)>K3(p0),p0具有与煤气流分布性能等级1最大的综合关联度,由此可以判断当前待评价的煤气流分布状态p0为良好的性能状态。

统计分析该450 m3高炉在实际生产过程中采集的200个数据,煤气流分布性能评价结果分辨率约为82%。产生煤气流分布性能评测失效的原因主要有:

(1) 评价有主观的偏好因素,很多评价方法的参数范围是依赖人工经验设定的,因此,在评价过程增加了不确定因素。

(2) 客观检测信息不完备,如性能评价没有考虑炉料组成结构以及炉料物理性质等。

4 结论

(1) 综合高炉生产过程信息,提出了一种基于高炉煤气流分布性能的可拓评估模型来评价煤气流分布状态的方法。结合专家意见和生产现场数据给出各个等级的数据范围,将待评估的运行状况实测数据代入各等级的集合中进行多指标评估,用综合关联度判断煤气流分布性能级别,并对煤气流分布性能评价等级进行评定,减少误判断,为优化高炉布料操作提供了定性分析和定量化指示。

(2) 采用可拓集合方法进行煤气流性能评价,概念清晰,计算简便,评价结果分辨率约为82%,具有良好的可扩展性。

参考文献:

[1] Nath N K. Simulation of gas flow in blast furnace for different burden distribution and cohesive zone shape[J]. Materials and Manufacturing Processes, 2002, 17 (5): 671-681.

[2] Kowalski W, Bachhofen H J, Kreibich K. Modelling the inner state of the furnace: the Thybas models[J]. Ironmaking & Steelmaking, 1996, 23(4): 324-327.

[3] 刘金琨, 邓守强. 专家系统及神经网络在高炉炼铁中的应用[J]. 钢铁研究学报, 1995, 7(5): 80-83.

LIU Jin-kun, DENG Shou-qiang. Application of expert system and neural network in blast furnace ironmaking[J]. Journal of Iron and Steel Research, 1995, 7(5): 80-83.

[4] 马宏远. 现代化高炉数学模型[J]. 冶金自动化, 1997(1): 36-41.

MA Hong-yuan. Modernized blast furnace mathematical models[J]. Metallurgical Industry Automation, 1997(1): 36-41.

[5] 张军. 高炉炉型智能检测系统研究与实现[D]. 沈阳: 东北大学信息科学与工程学院, 2005: 20-40.

ZHANG Jun. The research and achievement of artificial intelligence examine and measure of blast furnace inner profile[D]. Shenyang: Northeastern University. School of Information Science and Engineering, 2005: 20-40.

[6] Druckenthaner H, Schrz B, Schaler M, et al. VAiron高炉优化软件包: 专家系统[J]. 钢铁, 2000, 35 (8): 13-17.

Druckenthaner H, Schrz B, Schaler M, et al. VAiron blast furnace optimization: Enter the expert[J]. Iron and Steel, 2000, 35 (8): 13-17.

[7] 陈令坤, 汪勇, 付连春, 等. 高炉冶炼专家系统在炉型管理中的应用[J]. 钢铁, 2000, 35(9): 5-9.

CHEN Ling-kun, WANG Yong, FU Lian-chun, et al. Application of the blast furnace expert system to profile management on No.4 BF AT Wisgco[J]. Iron and Steel, 2000, 35(9): 5-9.

[8] 王茂华, 汪保平, 惠志刚. 高炉操作控制专家系统评述[J]. 河南冶金, 2006, 14(1): 3-24.

WANG Mao-hua, WANG Bao-ping, HUI Zhi-gang. Expert system of operation control for the BF[J]. Henan Metallurgy, 2006, 14(1): 3-24.

[9] 李文贤. 基于数据挖掘的高炉煤气流分布模型研究[D] . 沈阳: 东北大学信息科学与工程学院, 2003: 18-25.

LI Wen-xian. The research of distributing model of blast furnace gas flaw based on data mining[D]. Shenyang: Northeastern University. School of Information Science and Engineering, 2003: 18-25.

[10] 徐化岩. 实时十字测温预报系统的设计与实现[D] . 沈阳: 东北大学信息科学与工程学院, 2003: 20-35.

XU Hua-yan. The design and implementation of the real-time prediction system of cross temperature[D]. Shenyang: Northeastern University. School of Information Science and Engineering, 2003: 20-35.

[11] 梁栋. 高炉炉况智能化判断方法的研究[D]. 重庆: 重庆大学材料科学与工程学院, 2005: 18-30.

LIANG Dong. Study on the intelligence diagnose method of blast furnace operation[D]. Chongqing: Chongqing University. School of Material Science and Engineering, 2005: 18-30.

[12] 吴胜利, 刘茂林. 基于模糊数学的高炉炉况预测模型[J]. 钢铁, 2001, 36(3): 12-14, 68.

WU Sheng-li, LIU Mao-lin. Forecasting model of BF status based on fuzzy math[J]. Iron and Steel, 2001, 36(3): 12-14, 68.

[13] CAI Wen. The extension set and incompatibility problem[J]. Journal of Scientific Exploration, 1983, 11(1): 81-93.

[14] ZHANG Li-min, ZHENG Li, MA Hong-zhong, et al. Power transformer fault diagnosis based on extension theory[C]// ICEMS 2005: Proceedings of the Eighth International Conference on Electrical Machines and Systems. Nanjing, 2005: 1763-1766.

[15] SU Huai-zhi, WEN Zhi-ping. Intelligent early-warning system of dam safety[C]//2005 International Conference on Machine Learning and Cybernetics, ICMLC 2005. Guangzhou, 2005: 1868-1877.

[16] CAI Wen, YANG Chun-yan, HE Bin. New development of the basic theory of extenics[J]. China Engineering Science, 2003, 5(2): 80-87.

[17] CAI Wen. Extension management engineering and applications[J]. International Journal of Operations and Quantitative Management, 1999(1): 59-72.

收稿日期:2009-04-06;修回日期:2009-06-21

基金项目:国家“863”计划项目(2007AA04Z177);国家杰出青年基金资助项目(60425310)

通信作者:吴敏(1963-),男,广东化州人,教授,博士生导师,从事过程控制、鲁棒控制和智能系统的研究;电话:0731-88836091;E-mail: min@csu.edu.cn

(编辑 陈灿华)