高强高韧B93铝合金的热变形行为

蹇海根,姜锋,郑秀媛,刘畅,文康

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘要:采用圆柱试样在Gleeble21500热模拟机上进行恒温和恒速压缩变形实验,研究B93铝合金在高温塑性变形过程中流变应力的变化规律,确定合金的变形激活能Q和应力指数n,构建适于所有应力状态的流变应力本构方程。研究结果表明:应变速率和变形温度的变化强烈地影响B93铝合金流变应力,流变应力随变形温度升高而降低,随应变速率提高而增大;此合金适宜的热加工温度为450 ℃左右。

关键词:B93铝合金;热压缩变形;高温流变应力;本构方程

中图分类号:TG115.5+3 文献标志码:A 文章编号:1672-7207(2011)08-2291-06

Hot deformation behavior of high strength and

toughness B93 aluminum alloy

JIAN Hai-gen, JIANG Feng, ZHENG Xiu-yuan, LIU Chang, WEN Kang

(School of Material Science and Engineering, Central South University,Changsha 410083, China)

Abstract: The change law of B93 aluminum alloys at various high temperature flow stresses was investigated by compression deformation test of cylindrical specimen at constant temperature and strain rate on Gleeble21500 hot simulator. The strain hardening index n and deformation activation energy Q also were calculated and the flow stress constitutive equation was obtained. The results show that the flow stress of B93 alloy is controlled by both strain rate and deformation temperature, and the flow stress decreases with the increase of temperature and increases with the increase of strain rate. The optimal temperature of hot working for this alloy is about 450 ℃.

Key words: B93 aluminum alloy; hot compression deformation; high temperature flow stress; constitutive equation

B93高强铝合金是一种新型铝合金结构材料,具有良好的铸造、锻造和挤压工艺性能及淬透性,可靠的耐蚀性和疲劳强度。不仅适用于生产棒材,同时还特别适用于制作大型锻件等加工制品,是一种性能优良的高强锻造铝合金[1-3]。B93合金的化学成分中不含Mn和Cr,改善了合金的铸造性能,减少了裂纹倾向。与B95合金相比,其性能上的各向异性亦较小,在沸水或油中淬火而其强度无损,同时显著减少内应力和制件的几何变形,淬火转移时间也可以相应增加[4-6]。根据我国航空航天发展选材、用材的需要,东北轻合金有限责任公司在20世纪60年代就对B93合金进行了铸造性能、锻造性能以及热处理性能研究[7-9]。与国外相比,在实验室和半工业化条件下试制了小规格棒材和锻件,材料的组织和性能达到了国外标准的要求,但在工业化批量生产中存在一些问题,主要表现为铸造成品率低,批量生产性能不稳定,强韧性技术和工艺缺乏系统研究影响设计选材。目前,我国航空航天业急需B93高强铝合金材料,而如何确定B93合金的最佳热变形温度区间,是实现该合金材料的国产化和批生产急需解决的一项关键技术[10-12]。本文作者采用轴对称等温压缩方法来模拟均匀化处理后铸锭的热加工特性,研究不同热变形条件下合金的真应力-真应变曲线,探索热加工条件下材料的动态性能, 评定或预测材料在制备或热加工时出现的问题,为制定合理的加工工艺提供理论指导和技术依据。

1 试验材料及方法

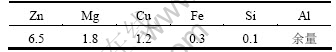

试验材料为B93铝合金半连续铸锭,其化学成分(质量分数)如表1所示。沿铸锭的轴向加工成直径为10 mm,高为15 mm的圆柱体。为了保证润滑剂在变形过程中不致流失,圆柱的两端车有厚度0.1 mm的凹槽。压缩实验在Gleeble21500 热模拟实验机上进行,升温速率为2 ℃/s,保温时间为3 min。参考工厂实际采用的挤压工艺参数,确定变形温度为350~470 ℃,应变速率为0.001~10 s-1,总压缩变形程度为50%;热变形后迅速水冷。

表1 B93铝合金成分

Table 1 Chemical composition of B93 Al alloy

2 试验结果

2.1 高温等温压缩变形真应力-真应变曲线

不同温度和应变速率下的热压缩变形真应力-真应变曲线如图1所示。

图1 B93合金在不同应变条件下的热压缩变形真应力-真应变曲线

Fig.1 Stress-strain curves of compression of B93 alloy under different strain conditions

由图1可知:在同一变形温度下,随应变速率的增加,峰值应力增加,变形初期的曲线斜率增大,即到达塑性变形传播点A的形变量越小,开始塑性变形越快。图1(a)中,在470 ℃压缩变形时,应变速率0.001 s-1时峰值应力为13.8 MPa,而10 s-1时峰值应力则为104.5 MPa。在同一应变速率下,随着变形温度的升高,峰值应力逐渐减小,当应变速率均为10 s-1时,350 ℃时峰值应力为137 MPa,比470 ℃时的高32.5 MPa。同时可以看到,当应变速率低于10 s-1时,应力-应变曲线只有2个阶段。变形初期宏观弹性变形较小,应力随应变的增加迅速提高,弹性变形结束后是一段光滑的曲线;当应变速率为10 s-1时,应力迅速增至峰值,接着又急剧下降,且温度越高,下降的幅度(AB段)越大,随后应力-应变曲线出现一段锯齿状的屈服平台BC(如图1(a),(b)和(c)所示),且温度越高锯齿幅度越大,屈服平台BC越长,即出现屈服点的形变量越大(见图1(d)),然后曲线接近水平,进入稳态流变阶段。低温时的变形抗力比高温时的要大得多(图1(f))。

2.2 压缩变形后样品的外观形貌

图2所示为不同热压缩条件下压缩变形后实物表面的形貌。由图2可以看出,压缩后的样品均出现腰鼓现象,而只有在470 ℃压缩变形后的样品在腰鼓表面发生破裂。

图2 不同热压缩条件下样品表面形貌照片

Fig.2 Surface morphologies of samples under different hot compression conditions

3 讨论与分析

3.1 变形温度对流变应力的影响

变形温度和应变速率的变化都会对流变应力产生影响。在同一变形温度下,材料的真应力水平随应变速率的增大而增大,这主要是因为应变速率越大,塑性变形进行得不充分,弹性变形量增大,从而导致流变应力增大。

变形初期,应力迅速增至峰值,这是因为需要较高的能量来启动位错,随变形程度的加大,易于形成位错缠结,而这种位错缠结有效阻碍金属变形,因此变形抗力大。塑性变形后,位错由于热激活程度的不同而发生动态回复或者部分再结晶,产生的均匀变形是由金属的塑性变形和形变强化共同作用的结果,使该处再继续变形困难,变形便转移到别的地方。当金属变形到集中变形部分后,由于形变强化跟不上变形的发展,形变强化作用不能再将变形转移到别的地方,致使该处应力增加,变形发展加剧。而表层摩擦力的存在,使得表层变形的等效切应力减小,表层变形困难,以压应力表示的强度就会提高,从而使试样表层变形小于试样中间段的变形,导致腰鼓形成(如图2所示)。鼓形出现后,试样内产生附加应力,这种附加应力表现为试样心部受压,鼓出的部分受拉,造成墩粗变形时开裂。

在较低温度(低于420 ℃)时变形抗力比450 ℃和470 ℃时的要大得多,对比图1(e),(d)和(f)发现:变形速率越小,流变应力下降越明显,这可能是2种不同变形机制所致,因此,420 ℃以下不适宜作变形温度。在高温(470 ℃)条件下,根据Al-Zn-Mg-Cu 合金相图[13],晶界局部出现氧化或熔化,导致晶界弱化,晶界发生滑动,这时材料无法承受较大的压应力,坯料在热压缩过程中出现开裂。所以,合金的变形温度在450 ℃左右较合适。

3.2 应变速率对流变应力的影响

在同一应变速率下,真应力水平随温度的提高而降低。这是因为随着温度升高,热激活的作用增强,原子间的动能增大,原子间的临界切应力减弱,此外动态回复及少量动态再结晶引起的软化程度也随温度的升高而增大,从而导致合金的应力水平降低。就热激活过程来说,改变形变速度与改变形变温度是等 效的。

应变速率低于10 s-1时,应力应变曲线分为2个阶段。当应力很小时,是弹性变形阶段,根据虎克定律,应变与应力近似地呈线性关系,此后是一段光滑的曲线,对应于材料的均匀塑性变形过程。应变速率为10 s-1时的曲线可分为3个阶段:第1阶段为弹性变形阶段,第2个阶段为过渡变形阶段,第3个阶段为稳态流变阶段,曲线近似水平。塑性变形开始后,位错大量增殖,使可动位错密度增大,为适应原先的形变速率,位错运动速率必然大大降低,相应的应力也就突然降低,出现了屈服降落现象(AB段)。而出现锯齿平台可能是由于在高应变速率下压缩变形强化过程中出现多次局部失稳,导致局部应力松弛,相应地在应力-应变曲线上出现齿形特征,而温度越高,流变应力越低,同时出现屈服点的形变量也就越小(图1(d))。当压应力超过弹性极限时,便在试件的标距内的最弱部位产生塑性变形,并使该部位的材料发生形变强化,从而增大材料进一步塑性变形的抗力。这时,只有提高应力才能在次弱的部位产生塑性变形,材料随即又在该处强化。因此,在应力-应变曲线上表现为随着应变的增大应力也在升高,一直到D点。随着载荷的进一步增加,最后到达D点,材料的变形强化已不能补偿承载能力的降低,因而在应力-应变曲线上出现应力随应变增加而降低的现象。D点对应于局部塑性流动的开始,进一步的塑性变形集中于试件上很小一段的局部区域,宏观上出现腰鼓现象。因此,在D点以后,随着腰鼓区局部变形量的增大,应力 下降。

3.3 流变应力本构方程的构建

合金的热变形是一个受热激活控制的过程,其流变行为可用应变速率 、变形温度T、流变应力σ之间的关系来描述[14-15]。

、变形温度T、流变应力σ之间的关系来描述[14-15]。

低应力水平(ασ<0.8)时,

(1)

(1)

高应力水平(ασ<1.2)时,

(2)

(2)

整个应力范围:

(3)

(3)

式中,A,A1,A2,n1,n,α,β均为与温度无关的常数,α=β/n;R为气体常数;T为热力学温度;Q为变形激活能;σ为峰值应力或稳态流变应力。

T和 的关系可以用一个参数Z来表示[16]:

的关系可以用一个参数Z来表示[16]:

(4)

(4)

式中:Z为Zener-Hollomon参数,是温度补偿的变形速率因子。

根据双曲正弦函数的定义,可将α表述成Zener-Hollomon参数Z的函数:

(5)

(5)

由式(3)~(5)可知:只要知道A,Q,n和α等材料参数,便可求得任意变形条件下的流变应力。

对式(1)~(3)两边分别取自然对数得:

(6)

(6)

(7)

(7)

(8)

(8)

其中,B1=lnA1-Q/(RT);B2=lnA2-Q/(RT);B=lnA- Q/(RT)。

取不同变形条件下的峰值应力为流变应力σ,分别以lnσ和ln ,σ和ln

,σ和ln 为坐标作图,用软件Origin作线性回归,如图3所示。由式(6)和式(7)可知:n1为lnσ和ln

为坐标作图,用软件Origin作线性回归,如图3所示。由式(6)和式(7)可知:n1为lnσ和ln 的斜率,β为σ和ln

的斜率,β为σ和ln 的斜率,求得n1=7.914,β=0.077 64,则α可以由α=β/n求出。

的斜率,求得n1=7.914,β=0.077 64,则α可以由α=β/n求出。

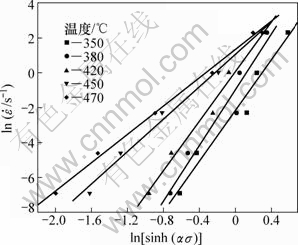

取不同变形条件下的峰值应力为流变应力,ln 与ln[sinh (ασ)]的关系如图4所示。由图4可知:B93合金高温变形流变应力和应变速率的双曲线对数较好地满足了式(8)的线性关系。

与ln[sinh (ασ)]的关系如图4所示。由图4可知:B93合金高温变形流变应力和应变速率的双曲线对数较好地满足了式(8)的线性关系。

图3 峰值应力与应变速率的关系

Fig.3 Relationship between peak stress and strain rate

图4 ln 和ln[sinh (ασ)]的关系

和ln[sinh (ασ)]的关系

Fig.4 Relationship between ln and ln[sinh (ασ)]

and ln[sinh (ασ)]

对式(4)取自然对数,并假定在恒应变速率条件下变形时,一定温度范围内Q保持不变,可得:

(9)

(9)

其中, ;B3=Q/(nT)。

;B3=Q/(nT)。

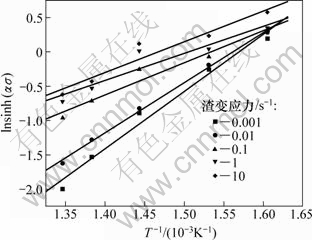

取不同变形条件下的峰值应力为流变应力,以ln[sinh (ασ)]和T-1为坐标作图,进行线性回归得到图5。从图5可以看出:在相同的应变速率下,流变应力的双曲线正弦对数项和温度的倒数也满足线性关系。

图5 ln[sinh (ασ)]和T-1的关系

Fig.5 Relationship between ln[sinh (ασ)] and T-1

对式(3)求偏导得:

(10)

(10)

式(10)右边2个大括号中的项分别为一定温度下ln -ln[sinh (ασ)]关系的斜率和一定应变速率条件下ln[sinh (ασ)]-(1/T)关系的斜率,分别对应图4和5中直线的斜率。然后代入式(10)求出变形激活能Q。

-ln[sinh (ασ)]关系的斜率和一定应变速率条件下ln[sinh (ασ)]-(1/T)关系的斜率,分别对应图4和5中直线的斜率。然后代入式(10)求出变形激活能Q。

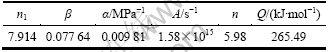

由式(9)可知:图4中ln 和ln[sinh (ασ)]关系直线的纵轴截距即为lnA-Q/(RT),将Q,R和T代入即可求得A。峰值应力下的各参数如表2所示。

和ln[sinh (ασ)]关系直线的纵轴截距即为lnA-Q/(RT),将Q,R和T代入即可求得A。峰值应力下的各参数如表2所示。

表2 峰值应力下实验合金的参数

Table 2 Parameters of B93 alloy under peak stress

将表2中的各参数代入式(3),可得B93合金热压缩变形时的流变本构方程:

(11)

(11)

该方程适用于应变速率为0.001~10 s-1、变形温度为350~470 ℃、总变形量为50%的B93合金的流变应力行为,可为确定该类合金热加工时的工艺参数提供理论依据。

4 结论

(1) B93合金高温压缩变形时的流变应力取决于变形温度和变形速率,流变应力随变形温度的升高而降低,随变形速率的提高而增大。低温压缩时变形抗力较大,而高温压缩条件下,由于晶界弱化腰鼓表面产生破裂,合金最适宜的热加工温度为450 ℃左右。

(2) B93合金高温变形时,应变速率的对数ln 和流变应力σ,lnσ及ln[sinh (ασ)]之间,ln[sinh (ασ)]和温度T的倒数(1/T)之间满足线性关系,据此求得该合金的高温变形材料常数:Q=265.49 kJ/mol;α= 0.009 81 MPa-1;n=5.98;A=1.58×1015 s-1。 从而求得该合金热压缩变形的流变应力方程为:

和流变应力σ,lnσ及ln[sinh (ασ)]之间,ln[sinh (ασ)]和温度T的倒数(1/T)之间满足线性关系,据此求得该合金的高温变形材料常数:Q=265.49 kJ/mol;α= 0.009 81 MPa-1;n=5.98;A=1.58×1015 s-1。 从而求得该合金热压缩变形的流变应力方程为:

参考文献:

[1] 刘晓涛, 崔建忠. Al-Zn-Mg-Cu系超高强铝合金的研究进展[J].材料导报, 2005, 19(3): 47-50.

LIU Xiao-tao, CUI Jian-zhong. Progress in research on ultra high strength Al-Zn-Mg-Cu alloy[J]. Materials Review, 2005, 19(3): 47-50.

[2] 蹇海根, 姜锋, 徐忠艳, 等. 航空用高韧Al-Zn-Mg-Cu系铝合金的研究进展[J]. 热加工工艺, 2006, 35(12): 61-66.

JIAN Hai-gen, JIANG Feng, XU Zhong-yan, et al. Study progress of high strength and tenacity Al-Zn-Mg-Cu Aluminum alloy for aviation[J]. Hot Working Technology, 2006, 35(12): 61-66.

[3] 曾渝, 尹志民, 潘青林. 超高强铝合金的研究现状及发展趋势[J]. 中南大学学报: 自然科学版, 2002, 33(6): 592-596.

ZENG Yu, YIN Zhi-min, PAN Qing-lin. Present research and developing trends of ultrahigh strength aluminum alloys[J]. Journal of Central South University: Science and Technology, 2002, 33(6): 592-596.

[4] 杭吕. 俄罗斯的航空用高强高韧铝合金[J]. 航空工程与维修, 1996, 2(5): 19-21.

HANG Lü, High strength and toughness aluminium alloys for aviation in Russia[J]. Aviation Engineering and Maintenance, 1996, 2(5): 19-21.

[5] 蒋香泉. 高温机械热处理对B93合金性能的影响[J]. 轻合金加工技术, 1983, 2(7): 27-29.

JIANG Xiang-quan. The effect of high temperature mechanical treatment on properties of B93 alloys[J]. Light Alloy Fabrication Technology,1983, 2(7): 27-29.

[6] 王树中. 铁、镍、锆对铝合金B93Πч的组织和性能的影响[J].轻合金加工技术, 1981, 2(5): 41-43.

WANG Shu-zhong. The effect of Fe, Ni, Zr on structure and properties of B93Πч alloy[J]. Light Alloy Fabrication Technology, 1981, 2(5): 41-43.

[7] 左玉波, 崔建忠, 赵志浩. 低频电磁水平连铸新型超高强铝合金[J]. 特种铸造及有色合金, 2007, 27(9): 706-709.

ZUO Yu-bo, CUI Jian-zhong, ZHAO Zhi-hao. New super-high strength aluminum alloy in low-frequency electromagnetic horizontal continuous casting[J]. Special Casting and Nonferrous Alloys, 2007, 27(9): 706-709.

[8] 蹇海根, 姜锋, 黄宏锋. 93合金的时效析出特性研究[J]. 特种铸造及有色合金, 2009, 29(11): 1004-1007.

JIAN Hai-gen, JIANG Feng, HUANG Hong-feng. Study on aging precipitation characteristic of B93 alloy[J]. Special Casting and Nonferrous Alloys, 2009, 29(11): 1004-1007.

[9] 张坤, 刘志义, 郑青春. 高Zn超高强铝合金的回归再时效处理[J]. 中南大学学报: 自然科学版, 2005, 36(2): 188-192.

ZHANG Kun, LIU Zhi-yi, ZHENG Qing-chun. Effects of different retrogression and reaging heat treatment on high-zinc super-high aluminum alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 188-192.

[10] Sellars C M. Modeling microstructural development during hot rolling[J]. Materials Science and Technology. 1990, 6(11): 1072-1081.

[11] Heinz A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering, 2000, 12(2): 102-107.

[12] WEI Qiang, XIONG Bai-qing, ZHANG Yong-an, et al. Production of high strength Al-Zn-Mg-Cu alloys by spray forming process[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(2): 258-260.

[13] Mondolfo L F. Aluminum alloys structure and properties[M]. London: Butter Worths, 1976: 25-26.

[14] Sellars C M. On the mechanism of hot deformation[J]. Acta Met, 1966, 14(1): 1136-1138.

[15] Frost H J, Ashby M F. Deformation mechanism maps[M]. Oxford: Pergamon, 1982: 341-347.

[16] McQueen H J, Jonas J J. Recovery and recrystallization in the hot-working of aluminum alloys[M]. Treatise on Materials Science and Technology, Plastic Deformation of Materials. New York: Academic Press, 1975: 393-493.

(编辑 赵俊)

收稿日期:2010-09-10;修回日期:2010-11-03

基金项目:湖南省国际合作项目(2008WK3052)

通信作者:蹇海根(1980-),男,湖南衡阳人,博士研究生,从事高强铝合金的研究;电话:13874809046;E-mail:jianhaigen2001@163.com