磁控溅射沉积Cu-Nb薄膜的特征及热退火的影响

来源期刊:稀有金属2011年第1期

论文作者:郭中正 孙勇 段永华 周铖 彭明军

文章页码:59 - 65

关键词:Cu-Nb合金薄膜;纳米晶结构;热退火;显微硬度;电阻率;

摘 要:用磁控共溅射法制备含铌1.16%~27.04%(原子分数)的Cu-Nb合金薄膜,运用EDX,XRD,SEM,TEM,显微硬度仪和电阻仪对沉积态和热退火态薄膜的成分、结构和性能进行了研究。结果表明,Nb添加显著影响Cu-Nb合金薄膜微结构,使Cu-Nb薄膜晶粒细化,含铌1.82%~15.75%的Cu-Nb膜呈纳米晶结构,存在Nb在Cu中的fcc Cu(Nb)非平衡亚稳过饱和固溶体,固溶度随薄膜Nb浓度增加而上升,最大值为8.33%Nb。随Nb含量增加,薄膜中微晶体尺寸减小,Cu-27.04%Nb膜微结构演变至非晶态。与纯Cu膜对比表明,Nb添加显著提高沉积态Cu-Nb薄膜显微硬度和电阻率,总体上二者随膜Nb含量上升而增高。Nb含量高于4.05%时显微硬度增幅趋缓,非晶Cu-Nb膜硬度低于晶态膜,电阻率则随铌含量上升而持续增加。经200,400及650℃退火1h后,Cu-Nb膜显微硬度降低、电阻率下降,降幅与退火温度呈正相关。XRD和SEM显示,650℃退火后晶态Cu-Nb膜基体相发生晶粒长大,并出现亚微米级富Cu第二相,非晶Cu-27.04%Nb膜则观察到晶化转变和随后的晶粒生长。Nb添加引起晶粒细化效应以及退火中基体相晶粒度增大是Cu-Nb薄膜微观结构和性能形成及演变的主要原因。

稀有金属 2011,35(01),59-65

孙勇 段永华 周铖 彭明军

昆明理工大学云南省新材料制备与加工重点实验室

用磁控共溅射法制备含铌1.16%~27.04% (原子分数) 的Cu-Nb合金薄膜, 运用EDX, XRD, SEM, TEM, 显微硬度仪和电阻仪对沉积态和热退火态薄膜的成分、结构和性能进行了研究。结果表明, Nb添加显著影响Cu-Nb合金薄膜微结构, 使Cu-Nb薄膜晶粒细化, 含铌1.82%~15.75%的Cu-Nb膜呈纳米晶结构, 存在Nb在Cu中的fcc Cu (Nb) 非平衡亚稳过饱和固溶体, 固溶度随薄膜Nb浓度增加而上升, 最大值为8.33%Nb。随Nb含量增加, 薄膜中微晶体尺寸减小, Cu-27.04%Nb膜微结构演变至非晶态。与纯Cu膜对比表明, Nb添加显著提高沉积态Cu-Nb薄膜显微硬度和电阻率, 总体上二者随膜Nb含量上升而增高。Nb含量高于4.05%时显微硬度增幅趋缓, 非晶Cu-Nb膜硬度低于晶态膜, 电阻率则随铌含量上升而持续增加。经200, 400及650℃退火1h后, Cu-Nb膜显微硬度降低、电阻率下降, 降幅与退火温度呈正相关。XRD和SEM显示, 650℃退火后晶态Cu-Nb膜基体相发生晶粒长大, 并出现亚微米级富Cu第二相, 非晶Cu-27.04%Nb膜则观察到晶化转变和随后的晶粒生长。Nb添加引起晶粒细化效应以及退火中基体相晶粒度增大是Cu-Nb薄膜微观结构和性能形成及演变的主要原因。

中图分类号: TB383.2

作者简介:孙勇, xbysun@sina.com;

收稿日期:2010-03-04

基金:云南省自然科学基金重点资助项目 (2004E0004Z);国家自然科学基金资助项目 (50871049);云南省教育厅科学研究基金 (09Y0091) 资助;

Abstract:

The composition, structure, properties of Cu-Nb alloy thin films with Nb content of 1.16% ~27.04% (atom fraction) prepared by magnetron co-sputtering were investigated by EDX, XRD, TEM, SEM, microhardness instrument and resistivity meter in the condition of as-deposited and post-annealed states.The results showed that the microstructure of Cu-Nb alloy thin films was influenced by Nb addition significantly and adding Nb led to grain refinement.Cu-Nb thin films with 1.82% ~15.75%Nb possessed nanocrystalline structure with the presence of fcc Cu (Nb) non-equilibrium metastable supersaturated solid solution, and the Nb solubility increased with the incremental Nb concentration and maximum Nb solubility of 8.33%.The size of the microcrystal in Cu-Nb thin films decreased as the Nb content increased, and the microstructure of Cu-27.04%Nb thin films evolved to amorphous state.Comparison with pure Cu films, it could be found that the microhardness and electrical resistivity values of as-deposited Cu-Nb thin films significantly adding Nb, generally both of them were improved with the incremental Nb content in the films.The increment extent in the microhardness was flattened when Nb content was over 4.05%, and the microhardness of amorphous Cu-Nb thin films were lower than crystalline counterparts, but the resistivity increased continuously with Nb content.The microhardness and resistivity decreased after annealed at 200, 400 and 650 ℃ for 1 h.The reduction extent in the microhardness and resistivity had positive correlation with annealing temperature.XRD and SEM analysis revealed coarseness in the grain sizes of the matrix phases of Cu-Nb films and the appearance of submicron Cu-rich second-phase, crystalline transition and subsequent grain growth were observed for amorphous Cu-27.04%Nb films after 650 ℃ annealed.It was considered that the formation and evolution of the microstructure and the properties of Cu-Nb thin films could be mainly attributed to the grain refining effect caused by Nb addition as well as the growth of matrix phase's grain sizes in annealing process.

Keyword:

Cu-Nb alloy thin films;nanocrystalline structure;annealing; microhardness;electrical resistivity;

Received: 2010-03-04

Cu-Nb合金是将熔点及强度高的铌与高导电导热性的铜复合, 具备特殊性能的一类材料, 类似Mo-Cu材料

1 实 验

FJL520型高真空磁控溅射仪制样, Ф 6 mm的Nb圆柱靶 (纯度99.95%) 镶嵌于Φ 50 mm圆片型Cu靶 (纯度99.99%) 的环状刻蚀区构成Cu-Nb复合靶, 直流磁控共溅射成膜, 调整Nb嵌入靶在该区的面积比以控制膜成分。 玻璃衬底依次以丙酮、 乙醇及去离子水超声清洗作预处理。 本底真空 3.0×10-4 Pa, 工作气体为分析纯Ar, 溅射气压 2.0 Pa, 基片以10 r·min-1自转以提高膜均匀性。 衬底水冷, 靶功率较低 (6.4~7.1 W·cm-2) , 以减小衬底因二次电子和离子轰击而致的温升, 衬底温度20~30 ℃, 膜厚900~950 nm, 预沉积一层30 nm Cr膜增加粘附性。 作为对比, 制备等厚纯Cu膜。 用于TEM测试的膜厚约150 nm, 衬底为PVF膜。 在真空炉中进行热处理, 升温速率10 ℃·min-1, 保温1 h, 随炉冷却。

用PHOENIX能谱仪 (EDX) 测定薄膜成分, D8-Advance型X射线衍射仪上进行结构分析, Cu Kα线, 波长0.15406 nm。 TEM测试采用Philips电镜, Philips XL30ESEM扫描电镜观察表面形貌。 HX-1型显微硬度计测试力学性能, 136°四菱锥形金刚石压头, 负载10 g, 压入深度250~350 nm, 采样点5~10个, 结果取均值。 北京华创D41-11D/ZM型微控四探针 (FPP) 仪进行电性能测试。

2 结果与讨论

2.1Cu-Nb薄膜成分、 沉积率与Nb靶面积比的关系

图1示出Nb靶面积比不同时Cu-Nb薄膜的沉积率和Nb含量。 当Nb靶面积比为4%, 8%, 12%, 16%, 20%, 24%, 28%, 32%时, 薄膜Nb浓度依次为1.16%, 1.82%, 2.65%, 4.05%, 7.965%, 12.85%, 15.75%和27.04% (原子分数) , 沉积率从11.2 nm·min-1渐减至4.2 nm·min-1。 因此随Nb嵌入靶面积比增大, 薄膜Nb浓度增加, 沉积率下降。 Nb嵌入靶面积比小于28%时, 薄膜Nb含量缓慢增加, 这是因Nb溅射产额较低, 相同Ar+入射能量下较Cu约低2.1倍, Cu择优溅射明显。 但当Nb靶面积比增至32%时, 膜Nb含量迅速达到27.04%, 这可能是因复合靶由环状刻蚀区挖坑后嵌入Nb靶构成, 坑孔的增多改变了刻蚀区的结构几何, 使成分自动补偿效应趋于明显。

2.2Cu-Nb合金薄膜结构

2.2.1 Cu-Nb合金薄膜XRD分析 图2 (a) , (b) 分别为8个不同成分Cu-Nb薄膜沉积态及退火态的XRD谱, 可以看出, 沉积态下含Nb较低的Cu-Nb膜呈晶态, Cu-27.04% (原子分数) Nb膜为非晶态。 除Cu-1.16%Nb膜出现Nb (110) 峰外, 其余都仅出现Cu峰, 膜呈 (111) 择优取向, 这是因主基体fcc Cu (111) 面的表面自由能最低。 相对JCPDS衍射数据库 (卡号04-0836) , 随铌含量增加, Cu (111) 等峰位向低角度偏移程度渐变大 (Cu (111) 标准峰位为43.317°) , 峰宽化逐渐显著, 说明Nb浓度的提高使薄膜晶粒细化。 表1列出样品XRD谱主峰Cu (111) 的实测峰位及计算面间距d等。 由Bragg方程, 考虑引起峰偏移的晶格常数变化因素, Cu峰偏移显示Cu点阵常数增加, 推测Nb在Cu中形成fcc Cu (Nb) 亚稳过饱和置换式固溶体, Nb, Cu原子半径分别为0.14294, 0.12781 nm, 这种作用使铜晶格常数增大, Cu-Nb薄膜存在固溶度扩展

图1 Cu-Nb薄膜沉积率及Nb含量随Nb靶面积分数的变化

Fig.1 Variations of deposition rate and Nb content in Cu-Nb thin films with the Nb target area fraction

图2 Cu-Nb薄膜样品XRD谱

Fig.2 XRD spectrums of Cu-Nb thin films

(a) As-deposited; (b) Post-annealed

表1Cu-Nb薄膜XRD谱分析

Table 1XRD spectrums analysis of Cu-Nb thin films

Nb content/ (%, atom fraction) |

1.16 | 1.82 | 2.65 | 4.05 | 7.96 | 12.85 | 15.75 | 27.04 |

Measured Cu (111) peak position of as-deposited Cu-Nb films/ (°) |

43.31 | 43.25 | 43.22 | 43.14 | 42.92 | 42.88 | 42.75 | |

Calculated interplanar distance/nm |

0.2087 | 0.2090 | 0.2092 | 0.2095 | 0.2105 | 0.2107 | 0.2113 | |

fcc Cu (Nb) solid solubility/ (%, atom fraction) |

<0.10 | 0.93 | 1.48 | 2.60 | 5.74 | 6.30 | 8.33 | |

Grain size of matrix/nm |

34.0 | 28.0 | 15.0 | 12.0 | 8.5 | 6.0 | 4.6 | |

Measured Cu (111) peak position of post-annealed Cu-Nb films/ (°) |

43.32 | 43.31 | 43.31 | 43.20 | 43.10 | 43.21 | 43.12 | 42.92 |

Calculated interplanar distance/nm |

0.2087 | 0.2087 | 0.2087 | 0.2092 | 0.2097 | 0.2092 | 0.2096 | 0.2105 |

fcc Cu (Nb) solid solubility/ (%, atom fraction) |

<0.10 | <0.10 | <0.10 | 1.48 | 3.15 | 1.48 | 2.96 | 5.74 |

Grain size of matrix/nm |

62.6 | 47.6 | 49.3 | 26.5 | 26.0 | 12.8 | 12.0 | 9.8 |

2.2.2 沉积态Cu-Nb合金薄膜TEM分析 图3为沉积态Cu-Nb薄膜TEM高倍明场像及Φ 1 μm范围选区电子衍射 (SAD) 谱。 低于27.04%Nb含量的薄膜SAD谱可见多道衍射环, 为多晶态, 晶粒度为纳米级, 低Nb浓度膜晶界较明显。 随Nb含量提高, 晶粒度渐减至10 nm量级, 与XRD分析相似。 明场像衬度并非源于存在富Nb相, 而是膜微观厚度起伏引起。 图3 (d) 显示Cu-27.04%Nb膜无明显相界、 晶界等缺陷, SAD谱为漫散环, 呈非晶膜特征。 如图3 (a) ~ (c) , 晶态Cu-Nb膜均存在Cu, Nb衍射谱, 因此其某些XRD谱中Nb峰的缺失不能简单归结为文献

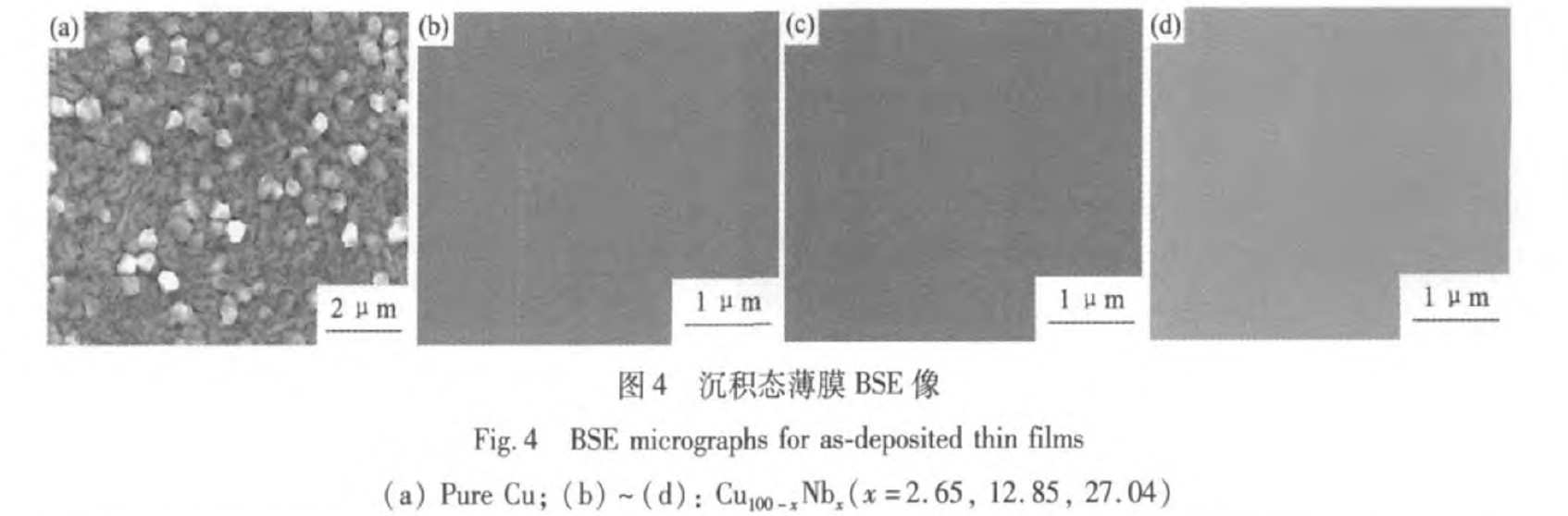

2.2.3 Cu-Nb合金薄膜SEM分析 图4, 5分别为Cu-Nb薄膜沉积态及退火态的背散射电子 (BSE) 像, 图4 (a) 为沉积态纯Cu膜BSE像。 与其对比可见, 图4 (b) , (c) 表示Cu100-xNbx (x=2.65, 12.85) 膜的BSE像无明显衬度, 富Nb相不明显, 晶粒尺寸小, 说明添加Nb引起Cu-Nb膜晶粒细化, 且Cu, Nb以较小尺度均匀混合。 图4 (d) 体现非晶特征, 与XRD, TEM分析一致。 图5 (a) ~ (c) 表明经650 ℃热退火1 h后, Cu100-xNbx (x=2.65, 7.96, 12.85) 膜基体相晶粒长大, 并出现第二相, 第二相粒子粒度为亚微米级并随Nb含量增加而增大。 但EDX显示较明亮的第二相并非富Nb相, 而存在Cu富集, 这可能是因Cu熔点较Nb低得多, 再结晶温度也更低, 在650 ℃的温度下即可充分生长, 且可能也是由于fcc Cu (Nb) 固溶体脱溶, 使Nb弥散析出, 从而残余富Cu相。 图5 (d) 显示Cu-27.04%Nb膜退火后晶粒度仍很小、 无显著第二相, 说明在晶化后形成的fcc Cu (Nb) 未大量脱溶, 基体晶粒生长幅度小, 与XRD结果一致。

图3 沉积态Cu100-xNbx薄膜TEM分析

Fig.3 TEM analysis of as-deposited Cu100-xNbx thin films

(a) ~ (d) : x=1.82, 7.96, 12.85, 27.04

表2晶态Cu-Nb薄膜SAD谱分析

Table 2SAD Pattern analysis of crystalline Cu-Nb thin films

Cu98.18Nb1.82 |

Cu92.04Nb7.96 | Cu87.15Nb12.85 | |||||||||

d/nm |

(hkl) | a/nm | Intensity | d/nm | (hkl) | a/nm | Intensity | d/nm | (hkl) | a/nm | Intensity |

2.09 |

Cu (111) | 3.62 | VS | 2.11 | Cu (111) | 3.65 | VS | 2.11 | Cu (111) | 3.66 | VS |

1.81 |

Cu (200) | 3.62 | S | 1.83 | Cu (200) | 3.64 | S | 1.83 | Cu (200) | 3.65 | S |

1.28 |

Cu (220) | 3.62 | M | 1.29 | Cu (220) | 3.65 | M | 1.30 | Cu (220) | 3.66 | M |

2.43 |

Nb (110) | 3.44 | VW | 2.43 | Nb (110) | 3.44 | VW | 2.43 | Nb (110) | 3.44 | VW |

2.3Cu-Nb合金薄膜力学和电学性能

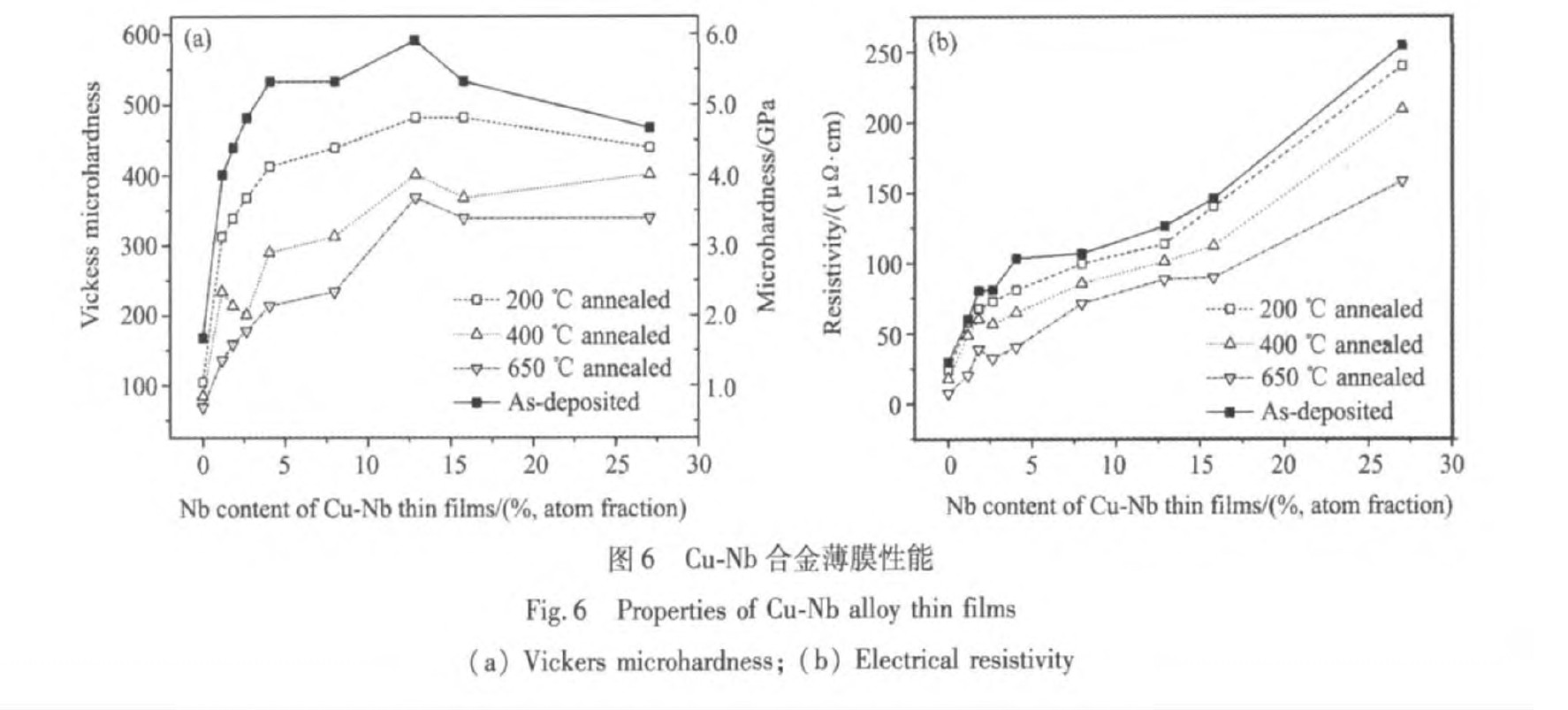

图6 (a) 示出不同成分Cu-Nb膜在沉积态及三种退火态 (200, 400及650 ℃热退火1 h) 的维氏显微硬度值HV (右纵轴表示等效压强值) , 图6 (b) 为电阻率值, 等厚Cu膜测值用于对比。 可以看出, 在沉积态, 晶态Cu-Nb膜显微硬度总体上随Nb浓度增加而提高, 但Nb含量高于4.05%时增幅趋缓, Cu-15.75%Nb膜硬度开始下降, 而非晶Cu-27.04%Nb膜硬度更低, 这是因非晶存在大量原子位移、 非简谐振动、 类空位缺陷和自由体积, 密度较低

3 结 论

1. Nb含量1.82%~15.75% (原子分数) 的Cu-Nb薄膜为晶态且出现固溶度扩展, 存在fcc Cu (Nb) 亚稳过饱和固溶体, 固溶度随Nb浓度增加而上升, 最高为8.33%Nb; Nb添加细化Cu-Nb薄膜晶粒, 沉积态Cu-Nb晶态膜晶粒度为纳米级, 并随Nb含量上升而下降, Cu-27.04%Nb膜则呈非晶态。 热退火使晶态Cu-Nb膜晶粒度增大, fcc Cu (Nb) 固溶体的固溶度下降, 存在脱溶现象, 650 ℃退火后晶态Cu-Nb膜的基体晶粒度增大但仍为纳米级, 析出亚微米级富Cu第二相, 基体和第二相粒子粒度均与Nb含量呈正相关。 非晶Cu-Nb膜退火中发生晶化和晶粒生长。

2. Nb添加显著提高Cu-Nb膜的硬度和电阻率, 总体上沉积态Cu-Nb晶态膜硬度和电阻率与Nb含量呈正相关, 非晶Cu-Nb膜硬度比晶态膜低, 电阻率则显著上升。 热退火使所有Cu-Nb膜硬度及电阻率均降低, 降幅与退火温度呈正相关。 退火使基体相晶粒度上升是出现上述现象的主要原因。

参考文献