钼酸铵溶液的净化研究

俞娟1,杨洪英2,方钊1,王斌1,李林波1,朱军1

(1. 西安建筑科技大学 冶金工程学院,陕西 西安,710055;

2. 东北大学 材料与冶金学院,辽宁 沈阳,110004)

摘要:采用硫化沉淀和离子交换法对某低品位复杂钼精矿氨浸后的钼酸铵溶液进行净化研究。研究结果表明:硫化沉淀法能够有效的沉淀钼酸铵溶液中的Cu2+,Fe2+及Pb2+,3种杂质离子的沉淀率分别达到99.60%,99.24%和100.00%。采用717阴树脂对硫化沉淀后的上清液进行深度净化,树脂对钼的动态饱和吸附量为125.28 g/L湿树脂。条件实验确定的离子交换最佳技术工艺条件如下:初始料液pH为9~10,钼质量浓度为11.46 g/L,流速为4 mL/min,此条件下树脂对钼的吸附效果最佳。采用5 mol/L NH4Cl和4 mol/L NH3·OH 的混合液对负载钼的树脂进行解吸,解吸率可达99.85%,解吸液中钼质量浓度达167.72 g/L。

关键词:低品位钼精矿;钼酸铵;硫盐沉淀;离子交换;净化

中图分类号:TF841.2 文献标志码:A 文章编号:1672-7207(2014)09-2959-07

Research on purification of ammonium molybdate solution

YU Juan1, YANG Hongying2, FANG Zhao1, WANG Bin1, LI Lingbo1, ZHU Jun1

(1. School of Metallurgy Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China;

2. School of Materials & Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: Sulfide precipitation and ion exchange method were used to purify the ammonium molybdate soiution obtained by ammonia leaching of a low-grade molybdnum concentration. The experimental results show that the sulfide precipitation method is effective to remove Cu2+, Fe2+ and Pb2+from ammonium molybdate solution, and the precipitation rates of these impurities reach 99.60%, 99.24% and 100.00%, respectively. 717 type anion resin was used to further purify the supernatant obtained from sulfide precipitation process. The dynamic saturation adsorption quantity of anion resin for molybdate is about 125.28 g/L. The optimum conditions of purification process were determined through condition test and list as follows: pH of initial solution is 9-10, the mass concentration of molybdate is 11.46 g/L, and the flow rate is 4 mL/min. The resin has best adsorption effect on molybdate under this conditions. A solution composed of 5 mol/L NH4Cl and 4 mol/L NH3·OH is used to desorbed molybdate from the loaded resin. The desorption rate is 99.85%. The content of molybdate in desorption solution reaches 167.72 g/L.

Key words: low grade molybdenum concentrates; ammonium molybdate; sulfide precipitation; ion exchange; purification

硫化钼是生产钼酸铵的主要原料[1]。随着高品位易选硫化钼矿的不断开采,低品位、共生关系复杂的难选硫化钼矿越来越受到人们的关注。由于品位低,且共生关系复杂,此类型的硫化钼矿经浮选产出的钼精矿钼品位一般为20%~40%,而且其中铜、铁、铅、锌、钙、镁、钾等杂质的含量也较高,属低品位钼精矿[2-3],其质量很难达到钼精矿的国家标准[4]。此类型的钼精矿在后续的浸出过程中会有大量的杂质离子(Cu2+,Fe2+,Pb2+,Zn2+,Ca2+,Mg2+和K+等)进入钼酸铵溶液,使得钼酸铵溶液呈蓝色,且较浑浊。因此,在生产钼酸工序中,钼酸铵溶液的净化工序非常关键,它直接决定产品钼酸铵晶体的质量等级。为了将钼酸铵浸出液中的主金属离子Mo6+和其他非主金属离子(Cu2+,Fe2+,Pb2+和Zn2+)分离,一般采用硫化沉淀法,即采用硫化钠或硫化铵对钼酸铵浸出溶液进行沉淀粗净化[5-7]。该方法的基本原理如下:硫盐在水溶液中水解后形成硫化氢,硫化氢与钼酸铵溶液中的非主金属离子反应生成溶度积较小的金属硫化物沉淀,从而达到除去非主金属离子的目的[8]。在净化过程中,钼酸铵溶液中的Cu2+和Pb2+与H2S(aq)结合生成

S2++2H2O=H2S(aq)+2OH- (1)

Me2++H2S(aq)=MeS(s)↓+2H+ (2)

CuS和PbS的溶度积Ksp较小,分别为2.4×10-35和2.29×10-27[8],因此,溶液中的Cu2+和Pb2+几乎可以完全通过硫化沉淀除去。溶液中的Fe2+由于其硫化物沉淀形成FeS的Ksp较大,为1.32×10-17[8],不稳定,但由于在硫化过程中溶液的pH在10以上,Fe2+会形成氢氧化铁沉淀,因此,溶液中的Fe2+几乎能完全沉淀除去。对于溶液中的Zn2+,其与氨络合形成的Zn-NH3络合物较稳定,且其与溶液中的H2S(aq)结合形成ZnS的溶度积较大,因此,硫盐法对于Zn2+的去除能力有限。但Zn2+能与其他硫化物共沉淀,沉淀效果较好[9]。而对于溶液中其他金属阳离子Ca2+,Mg2+和K+等,采用硫化沉淀法的去除效果较差。离子交换法工艺设备简单,生产环境好,可以分离、富集和提纯含钼的溶液[10-16],可使钼酸铵溶液中的杂质离子减到最低,而且离子交换树脂可以循环再生,长期使用成本低。因此,本文作者结合低品位复杂钼精矿溶液中杂质离子含量高的特点,采用硫化沉淀法对氨浸后的钼酸铵溶液进行初步粗净化,再利用离子交换树脂进行深度净化,以获得纯度较高的钼酸铵溶液,为钼酸铵的结晶提供基础。

1 实验

1.1 原料

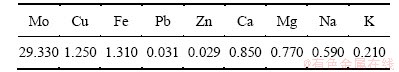

钼焙砂经氨浸后,产出的钼酸铵溶液作为净化初始料液,其主要成分如表1所示。

表1 钼酸铵溶液主要化学成分(质量浓度)

Table 1 Main chemical compositions of ammonium molybdate solution g/L

1.2 实验方法

1.2.1 硫化沉淀法

实验采用分析纯Na2S·9H2O作为硫化沉淀法的沉淀剂。取一定体积氨浸出后的钼酸铵溶液放入烧杯中,将烧杯放入恒温水浴锅中并进行搅拌,在温度35~40 ℃下保温1 h。然后用针管将配置好的硫化钠(现用现配)溶液逐滴加入烧杯中,观察烧杯中溶液颜色的变化。每隔一定时间,取一定烧杯中的上清液放入试管中和空白的蒸馏水进行比对,当上清液呈无色透明时,硫化沉淀净化法结束。停止搅拌和加热,迅速将烧杯中的液体进行过滤滤液进行各离子含量测定后,转入离子交换法使用。(硫化钠溶液的加入量要求严格,稍有过量上清液呈黄色,其中的钼会反应生成硫代钼酸盐,造成钼的损失)。

1.2.2 离子交换法

实验采用的树脂是717型(氯型)强碱性苯乙烯系阴离子交换树脂。实验前将阴树脂装入树脂罐中先用10%的NaCl溶液浸泡24 h,然后用清水漂洗,使排出水不带黄色;再用4% NaOH溶液浸泡8 h,然后放尽碱液,用水清洗至中性;之后再用5% HCl浸泡8 h,然后放尽酸液,用水清洗至中性;最后使用4% NaOH溶液浸泡8 h后,放尽碱液,用清水洗至中性。将预处理好的树脂装入规格(直径×高)为20 mm×450 mm的有机玻璃柱中待离子交换使用。交换后收集交后液并分析其中的钼含量,负载钼树脂经蒸馏水洗涤后,用一定浓度的解吸液进行解吸,并分析其中钼含量。

树脂的动态饱和吸附量实验中,钼的动态饱和吸附量计算公式如下:

式中:w为饱和吸附量,g/L;V0为钼酸铵净化初始料液体积,L;ρ0为初始料液中钼的质量浓度,g/L;Vi为分批接取流出液体积,L;ρi为接取流出液中钼的质量浓度,g/L;Vr为树脂体积,90 mL。

2 结果与讨论

2.1 硫化沉淀净化

氨浸后的钼酸铵溶液经硫化沉淀、过滤后,测得的上清液中各离子质量浓度如表2所示。

表2 硫化沉淀后上清液的化学成分(质量浓度)

Table 2 Chemical compositions of supernatant obtained from sulfide precipitation process g/L

从表2可以看出:经过硫化沉淀后,溶液中的铜离子质量浓度由初始料液中的1.25 g/L降低到0.005 g/L,沉淀率为99.6%;铁离子的质量浓度由1.31 g/L降到0.01 g/L,沉淀率为99.24%;溶液中未检测出含有铅离子和锌离子,表明这2种离子完全从溶液中脱除。而对于溶液中的阳离子Ca2+,Mg2+,Na+和K+,基本没有除去。因此,采用硫化沉淀法脱除钼酸铵溶液中Cu2+,Fe2+,Pb2+及Zn2+的效果显著。

2.2 离子交换净化

取硫化沉淀净化后的上清液进行离子交换深度净化,分别考察树脂的饱和吸附量、初始料液质量浓度、初始料液pH、料液流速、解吸液种类及解吸液质量浓度对离子交换效果的影响。

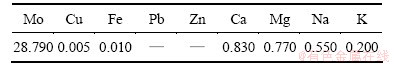

2.2.1 树脂的动态饱和吸附量

取经过预处理的树脂进行动态吸附实验,确定树脂对钼的饱和吸附容量。实验条件如下:初始料液中钼含量为28.79 g/L,料液pH为9,料液流速为3.5 mL/min。实验过程中分批接取流出液,依次测定流出液中钼的质量浓度,当流出液中钼质量浓度恒定时,表明树脂达到饱和吸附量。图1所示为流出液中钼质量浓度的变化。从图1可以看出:随着流出液体积的增大,流出液体积大于100 mL后钼质量浓度呈线性增大;当流出液体积达到685 mL时,流出液中钼质量浓度为22.72 g/L,之后再继续增加吸附料液,流出液中钼质量浓度基本稳定在22.72~23.14 g/L。这表明此时树脂的吸附量已基本达到饱和。经计算该树脂钼的动态饱和吸附量为125.28 g/L湿树脂。

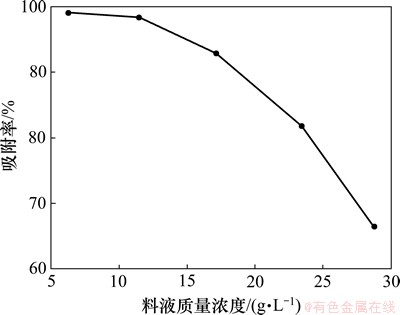

2.2.2 溶液钼质量浓度对钼吸附效果的影响

初始料液钼质量浓度对树脂吸附钼的效果有很大的影响,因此,研究了钼酸铵溶液中钼含量对钼的吸附率的影响。实验条件如下:料液pH为9,料液流速为3 mL/min,钼酸铵溶液质量浓度分别为6.27。11.46,17.17,23.46和28.79 g/L,结果如图2所示。从图2可以看出:随着初始钼酸铵溶液中钼质量浓度的不断增大,钼的吸附率迅速降低;当初始料液中钼质量浓度为6.27 g/L时,钼的吸附率为99.01%;当初始料液中钼浓度增大到11.46 g/L时,吸附率稍有降低,为98.26%;继续增大初始料液中钼的质量浓度,钼的吸附率迅速下降,当初始料液中钼质量浓度为增大到23.46和28.79 g/L时,钼的吸附率迅速降低到81.72%和66.39%。以上结果表明,树脂不适宜处理质量浓度太高的初始料液。如果选用吸附率最高的初始料液(钼质量浓度6.27 g/L),由于氨浸后的钼酸铵溶液质量浓度较高,料液在进入离子交换柱前需要用大量的水稀释,在应用上不合理。因此,在离子交换净化过程中,初始料液钼酸铵的质量浓度为11.46 g/L较合适。

图1 717型阴树脂的钼吸附曲线

Fig. 1 Adsorption curves of 717 type anion resin for Mo

图2 料液质量浓度对钼吸附率的影响

Fig. 2 Effect of feed mass concentration on adsorption rate of Mo

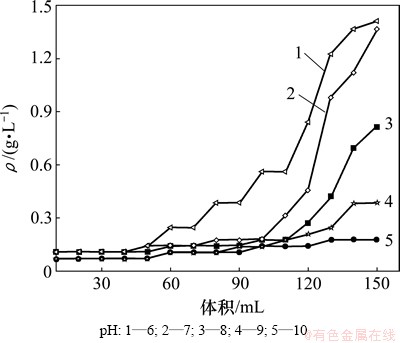

2.2.3 溶液pH对钼吸附效果的影响

初始料液的pH可以影响树脂表面的电荷及吸附质的离子化过程,进而对树脂吸附钼的效果产生很大的影响[13-14],因此,研究了初始料液pH分别为6,7,8,9和10时,树脂吸附钼的效果。实验条件如下:钼酸铵料液质量浓度为11.46 g/L,流速为3 mL/min,钼酸铵溶液上液量为150 mL。pH对树脂吸附钼的影响见图3。

图3 pH对钼吸附效果的影响

Fig. 3 Effects of pH on adsorption of Mo

从图3可以看出:钼酸铵初始料液pH对钼的吸附效果有很大的影响,随着初始料液pH的不断减小,流出液中钼的含量逐渐增大;当初始料液pH为10、上液量为150 mL时,流出液中钼的质量浓度为0.18 g/L;当料液初始pH为7、上液体积达到100 mL时,流出液中钼质量浓度开始急剧增大,上液量达到150 mL时,流出液中钼质量浓度达到1.37 g/L;当料液初始pH为6、上液体积达到60 mL时,流出液中钼质量浓度开始急剧增大,当上液量达到150 mL时,流出液中钼质量浓度达到1.41 g/L。这表明初始钼酸铵料液pH保持在弱碱性10时,树脂对钼的吸附性能最好。

图4所示为钼酸铵初始料液pH对树脂吸附钼吸附率的影响。从图4可以看出:随着初始料液pH的不断增大,树脂对料液中钼的吸附率逐渐增大;当初始料液pH为6时,树脂对钼的吸附率仅为69.76%;提高初始料液pH到7,钼的吸附率稍有增大,为72.02%;再增大料液pH,钼的吸附率迅速增大,当初始料液pH增大到9时,钼的吸附率增大到95.88%,明显高于其他pH时料液的吸附率。这主要是由于料液pH较高时,溶液中钼主要以MoO42-形式存在,对树脂的亲和力好;而初始料液pH低时,溶液中的钼以聚合阴离子形式存在,离子半径较大,影响树脂的吸附效果。因此,离子交换过程中,初始料液的pH控制在9~10较合适。

图4 pH对钼吸附率的影响

Fig. 4 Effect of pH on adsorption rate of Mo

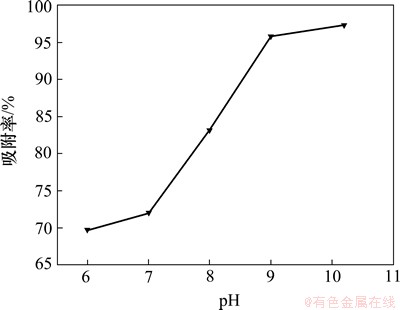

2.2.4 溶液流速对钼吸附效果的影响

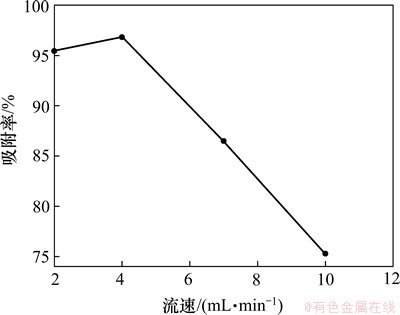

图5所示为料液流速对树脂吸附钼效果的影响。实验条件如下:料液pH为10,钼质量浓度为11.46 g/L,流速分别为2,4,7,和10 mL/min,钼酸铵溶液上液量为150 mL。

图5 料液流速对树脂吸附钼的影响

Fig. 5 Effects of feed velocity on adsorption of Mo by resin

从图5可以看出:钼酸铵溶液流速对树脂吸附钼的效果有较大的影响。随着离子交换过程中料液流速的不断增大,流出液中钼的质量浓度迅速增大;当上液量达150 mL、料液流速为2和4 mL/min时,流出液中钼的质量浓度明显低于料液流速为7和10 mL/min时钼的质量浓度,这是由于料液流速为7和10 mL/min时,料液流速过快所引起的单位体积料液所具有的动量大,导致料液穿透性强从而造成树脂不能充分吸附料液中的钼。而当料液流速为2 mL/min时,由于料液流速过慢,氨水挥发,造成料液的pH降低,会影响树脂对钼的吸附效果。

图6所示为料液流速对钼吸附率的影响。从图6可以看出:钼的吸附率总体上随料液流速的增大而减小;当料液流速为2和4 mL/min时,钼的吸附率分别达到95.38%和96.77%;当料液流速增大到7 mL/min时,钼的吸附率迅速降低到86.46%;再增大料液流速到10 mL/min时,钼的吸附率降仅为75.24%。因此,离子交换净化过程中,料液流速控制在4 mL/min有利于树脂对钼的充分吸附。

图6 料液流速对钼吸附率的影响

Fig. 6 Effect of feed velocity on adsorption rate of Mo

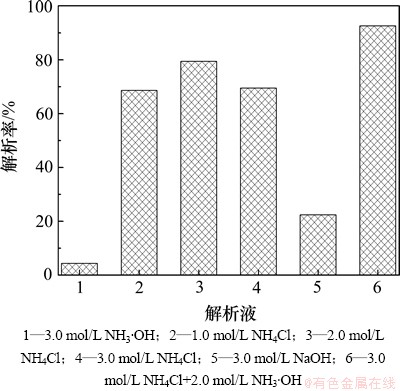

2.2.5 解吸液种类对负载钼树脂解吸效果的影响

对于负载钼的717型阴离子树脂,通常采用碱性液体进行解吸。因此,本实验分别采用NH3·OH,NH4Cl,NaOH及NH4Cl与NH3·OH混合液对负载钼的树脂进行解吸,结果如图7所示。从图7可知:单独使用3 mol/L NH3·OH 或3 mol/L NaOH对负载钼的树脂的解吸效果不理想,解吸率分别为4.40%和22.43%;单独采用NH4Cl作解吸液,钼的解吸率最高只有79.40%;而采用3 mol/L NH4Cl和2 mol/L NH3·OH的混合液时,负载钼的树脂的钼解吸率高于其他解吸液,达到92.61%。这表明采用NH4Cl和NH3·OH混合液作为负载钼的717型强碱性阴离子交换树脂的解吸液最合适。

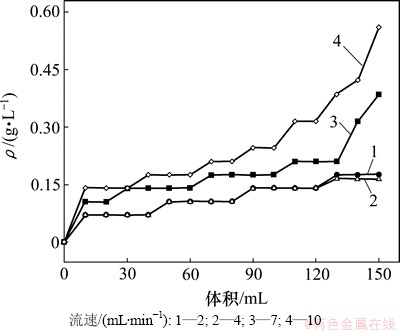

2.2.6 解吸液浓度对负载钼树脂解吸效果的影响

采用NH4Cl和NH3·OH混合液作为负载钼的717型强碱性阴离子交换树脂的解吸液。实验研究了NH4Cl和NH4OH混合液的浓度对钼解吸效果的影响,旨在确定解吸液的最佳浓度。

图7 不同解吸液中负载钼树脂解吸率

Fig. 7 Desorption rate of molybdate from loaded resin in various solutions

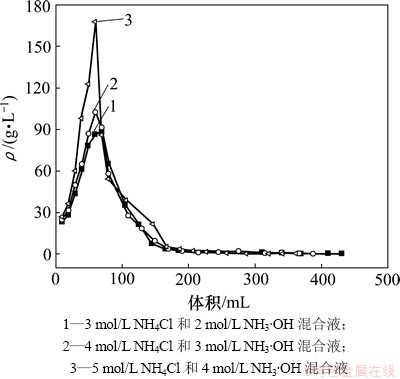

实验采用的解吸液浓度分别为:3 mol/L NH4Cl和2 mol/L NH3·OH混合液,4 mol/L NH4Cl和3 mol/L NH3·OH混合液,5 mol/L NH4Cl和4 mol/L NH3·OH混合液。实验过程中,分批接取洗脱液,测定其中钼含量。当洗脱液中钼质量浓度降到0.1 g/L时,停止解吸液的加入,洗脱曲线见图8。

图8 解吸液浓度对负载钼树脂解吸效果的影响

Fig. 8 Effects of concentration of solution on desorption effect of molybdate from loaded resin

从图8可知:在解吸过程中,采用3 mol/L NH4Cl和2 mol/L NH3·OH混合液解吸,当洗脱液体积达到70 mL时,解吸液中钼质量浓度仅为87.82 g/L;采用4 mol/L NH4Cl和3 mol/L NH3·OH混合液解吸,当解吸液体积60 mL时,解吸液中钼的质量浓度达到102.02 g/L;进一步提高解吸液浓度,采用5 mol/L NH4Cl和4 mol/L NH3·OH混合液解吸,当解吸液体积为60 mL时,解吸液中钼的质量浓度达到167.72 g/L。这说明单位体积的解吸液,5 mol/L NH4Cl和4 mol/L NH3·OH解吸液的解吸能力要高于其他2个浓度条件的解吸液。

从图8还可以看出:采用3 mol/L NH4Cl和2 mol/L NH3·OH混合液解吸,当流出液体积达到430 mL时,解吸液中钼质量浓度降到0.1 g/L;采用4 mol/L NH4Cl和3 mol/L NH3·OH混合液解吸,当流出液体积达到387 mL时,解吸液中钼质量浓度就已降到0.1 g/L;而采用5 mol/L NH4Cl和4 mol/L NH3·OH混合液解吸时,解吸速度快,当解吸液体积达到361 mL时,解吸液中钼的质量浓度降到0.1 g/L。这表明采用5 mol/L NH4Cl 和4 mol/L NH3·OH作为解吸液对负载钼的树脂解吸时,解吸速度快,解吸效果好。

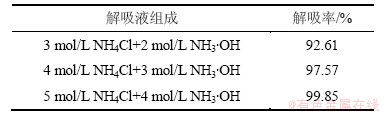

表3所示为3种浓度解吸液对负载钼树脂的解吸率的影响。从表3可以看出:随着混合液中NH4Cl和NH3·OH浓度的增加,负载钼的树脂的解吸率不断增大,浓度为5 mol/L NH4Cl和4 mol/L NH3·OH的解吸液对钼的解吸率达到99.85%,这表明较高浓度的NH4Cl和NH3·OH溶液对钼的解吸效果好。但在实际应用中,解吸液浓度不宜太高,当浓度过高时,一方面,氨水容易挥发损失,耗量增加,另一方面,会使劳动环境变差并且树脂再生困难。因此,综合以上结果,对负载钼的717阴树脂采用5 mol/L NH4Cl和4 mol/L NH3·OH的混合解吸液进行解吸。

表3 NH4Cl和NH3·OH混合液浓度对钼解吸率的影响

Table 3 Effect of concentrations of NH4Cl and NH3·OH on desorption rate of Mo

3 结论

1) 采用硫化沉淀法对钼酸铵溶液中的Cu2+,Fe2+及Pb2+进行沉淀脱除,沉淀效果好,溶液中铜、铁及铅的沉淀率分别达到99.6%,99.24%和100%。

2) 采用717型强碱性苯乙烯系阴树脂对硫化沉淀后的上清液进行深度净化,该树脂对钼的吸附速度快,动态饱和吸附量为125.28 mg/mL湿树脂。离子交换的最佳技术工艺条件如下:交换前钼酸铵溶液的pH为9~10,钼的质量浓度为11.46 g/L,流速为4 mL/min。采用5 mol/L NH4Cl和4 mol/L NH3·OH的混合液对负载钼的树脂进行解吸,解吸速度快,解吸率达99.85%,解吸液钼质量浓度达到167.72 g/L。

参考文献:

[1] SHI Lihua, WANG Xuewen, WANG Mingyu, et al. Extraction of molybdenum from high-impurity ferromolybdenum by roasting with Na2CO3 and CaO and leaching with water[J]. Hydrometallurgy, 2011, 108(3): 214-219.

[2] Kumar M, Mankhand T R, Murthy D S R, et al. Refining of a low-grade molybdenite concentrate[J]. Hydrometallurgy, 2007, 86(1/2): 56-62.

[3] 《选矿手册》编委会. 选矿手册: 8卷1分册[M]. 北京: 冶金工业出版社, 1990: 71-72.

Mineral Processing Handbook Editorial Board. Handbook of mineral processing: Part 1, volume 8[M]. Beijing: Metallurgical Industry Press, 1990: 71-72.

[4] 刘炯天, 李小兵, 王永田, 等. 旋流-静态微泡浮选柱浮选某难选钼矿的试验研究[J]. 中南大学学报(自然科学版), 2008, 39(2): 300-306.

LIU Jiongtian, LI Xiaobing, WANG Yongtian, et al. Experimental study on separating some molybdenum ore by using cyclonic-static micro-bubble flotation column[J]. Journal of Central South University (Science and Technology,) 2008, 39(2): 300-306.

[5] Shariat M H, Setoodeh N, Atash D R. Optimising conditions for hydrometallurgical production of purified molybdenum trioxide from roastedmolybdenite of Sarcheshmeh[J]. Minerals Engineering, 2001, 14(7): 815-820.

[6] 黄宪法, 邹炜, 施友富. 钼酸铵生产中所产净化渣内有价金属的综合回收[J]. 中国钼业, 2000, 24(5): 20-22.

HUANG Xianfa, ZOU Wei, SHI Youfu. The comprehensive recovery of valuable metals in the cleaning slag in ammonium molybdate production[J]. China Molybdenum Industry, 2000, 24(5): 20-22.

[7] 卢国俭, 赵宏, 李守荣. 用钼精矿制取钼酸铵的试验研究[J]. 湿法冶金, 2005, 24(1): 19-22.

LU Guojian, ZHAO Hong, LI Shourong. Study on producing ammonium molybdate using molybdenum concentrate[J]. Hydrometallurgy of China, 2005, 24(1): 19-22.

[8] 傅崇说. 有色冶金原理[M]. 北京: 冶金工业出版社, 2012: 192-195.

FU Chongshui. Non-ferrous metallurgical principle[M]. Beijing: Metallurgical Industry Press, 2012: 192-195.

[9] 周新文, 王磊, 唐丽霞. 离子交换法除杂制备钼酸铵[J]. 中国钼业, 2011, 35(3): 33-35.

ZHOU Xinwen, WANG Lei, TANG Lixia. Preparation of ammonium molybdate by ion exchange exchange removing impurities[J]. China Molybdenum Industry, 2011, 35(3): 33-35.

[10] 陈兴龙, 肖连生, 徐劼, 等. 从废石油催化剂中回收钒和钼的试验研究[J]. 矿冶工程, 2004, 24(3): 47-49.

CHEN Xinglong, XIAO Liansheng, XU Jie, et al. A study on recovering vanadium and molybdenum from spent catalyst[J]. Mining and Metallurgical Engineering, 2004, 24(3): 47-49.

[11] HU Jian, WANG Xuewen, XIAO Liansheng, et al. Removal of vanadium from molybdate solution by ion exchange[J]. Hydrometallurgy, 2009, 95(3): 203-206.

[12] 马荣骏. 离子交换在湿法冶金中的应用[M]. 北京: 冶金工业出版社, 1991: 20-50.

MA Rongjun. Application of ion exchange in hydrometallurgy [M]. Beijing: Metallurgical Industry Press, 1991: 20-50.

[13] LI Qinggang, ZHANG Qixiu, ZENG Li, et al. Removal of vanadium from ammonium molybdate solution by ion exchange original research article[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(3): 735-739.

[14] 王惠君, 熊春华, 姚彩萍, 等. D201×4树脂吸附钼(Ⅵ)的性能及机理[J]. 有色金属, 2006, 58(4): 29-32.

WANG Huijun, XIONG Chuhua, YAO Caiping, et al. Adsorption performance and mechanism of Mo(Ⅵ) on D201×4 resin[J]. Nonferrous Metals, 2006, 58(4): 29-32.

[15] 胡建, 王学文, 肖连生, 等. 钼酸盐溶液离子交换钼钒分离机理研究[J]. 中国有色金属学报, 2008, 18(1): 112-116.

HU Jian, WANG Xuewen, XIAO Liansheng, et al. Mechanism of vanadium removal from molybdate solution by ion-exchange[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 112-116.

[16] 张邦胜, 蒋开喜, 王海北, 等. 萃取法分离钨钼的研究进展[J]. 有色金属, 2004, 56(4): 89-91.

ZHANG Bangsheng, JIANG Kaixi, WANG Haibei, et al. Process in W/M separation by solvent extraction[J]. Nonferrous Metals, 2004, 56(4): 89-91.

(编辑 陈爱华)

收稿日期:2013-11-03;修回日期:2014-03-22

基金项目:国家自然科学基金资助项目(51304151,51304152);国家高技术研究发展计划(“863”计划)项目(2012AA061502);西安建筑科技大学青年科技基金重点资助项目(QN1204);西安建筑科技大学学科建设人才项目(RC1227, RC1132)

通信作者:俞娟(1983-),女,甘肃敦煌人,博士,讲师,从事选矿及湿法冶金研究;电话:029-82202923;E-mail: neuyujuan@163.com