网络首发时间: 2015-04-07 09:26

稀有金属 2015,39(07),623-629 DOI:10.13373/j.cnki.cjrm.2015.07.009

熔融氯化镁热解装置设计与研究

王文博 牛丽萍 张廷安 吕国志 周爱平

东北大学材料与冶金学院

摘 要:

目前,中国大部分海绵钛生产企业采用外购TiCl4原料通过镁热还原法来生产海绵钛,但对该过程的副产物熔融氯化镁没有综合利用,氯化镁保存难度较大,从而造成资源、能源的浪费以及环境污染诸多问题。基于以上背景,我们提出以钛冶炼过程中蒸馏工序段熔融氯化镁为原料,在通氧条件下,熔融态氯化镁直接热解,得到产物氧化镁和氯气,氧化镁既可直接利用,也可用于分解制取镁,而氯气则可进入沸腾氯化工艺,从而实现钛生产过程中的镁氯循环以及副产物的综合利用。通过对反应热力学、热化学的计算以及实验模拟来确定气相反应的主反应器文丘里管的尺寸。文丘里管的尺寸设计为:收缩段长度为136 mm,扩压段长度为343 mm,喉口段长度为32 mm。喉口处引射口直径为25 mm。入口圆筒段长为100 mm,出口圆筒段的长度为30 mm。材质选用镍基合金高温材料MA956。

关键词:

熔融氯化镁;直接热解;热力学;文丘里管;

中图分类号: TQ132.2

作者简介:王文博(1990-),男,辽宁鞍山人,硕士研究生,研究方向:有色金属冶金;E-mail:408035123@qq.com;;牛丽萍,副教授;电话:024-83686283;E-mail:niulp@smm.neu.edu.cn;

收稿日期:2014-01-17

基金:国家自然科学基金项目(51374064,51004033,51074044,57304043);中央高校基本科研业务经费项目(N130402012,N130702001)资助;

Design and Study on Pyrolysis Device for Molten Magnesium Chloride

Wang Wenbo Niu Liping Zhang Ting'an Lü Guozhi Zhou Aiping

School of Materials and Metallurgy,Northeastern University

Abstract:

The magnesium thermal reduction method is the most conventional process for titanium sponge production with outsourced TiCl4 as raw material in China. However,due to the difficulty in Mg Cl2 storage and comprehensive utilization of by-products,it leads to series of problems in energy-saving and environment protection. Considering this situation,a novel process was proposed to utilize molten Mg Cl2 in distillation process in titanium metallurgy. The molten Mg Cl2 was directly pyrolyzed in O2 atmosphere,and then products of Mg O and Cl2 were obtained. The Mg O can be utilized directly or decomposed into Mg,and Cl2 can be used in boiling chlorination process. In this way,both Mg and Cl2 were utilized comprehensively. Based on the thermodynamic and thermochemistry calculation and experimental simulation,the size of main reactor,Venturi tube,was determined. The contraction section length was 136 mm,diffuser section length was 343 mm and throat section length was 32 mm. The injection port diameter was 25 mm at the throat section. The length of entrance cylindrical section was 100 mm and that of the export cylindrical section was 30 mm. The nickel-base alloy MA956 was chosen as the structural material.

Keyword:

molten magnesium chloride; direct pyrolysis; thermodynamics; Venturi tube;

Received: 2014-01-17

金属钛的密度小,强度高,有良好的耐热性、 低温韧性、低温超导性以及耐腐蚀性。这些优点使得钛及钛材在许多领域的应用中优于传统的金属材料,这种结构与功能材料的发现与应用是具有划时代意义的。无磁性、无毒、生物相容性好、记忆性好等多个方面也是钛优于传统金属的表现。 由于广泛用于航空航天领域,因此钛也被称为“太空金属”,同时它的耐蚀性使其能在海洋中应用, 也得到了“海洋金属”这一美誉[1,2]。

正是基于钛的优异性能,钛及合金被广泛地应用在航空航天、舰船制造、化工石化、交通运输、兵器、海洋、电力、建筑、冶金、医疗、运动器械、生活用品和轻工业等领域[3,4]。Kroll法是目前大部分企业生产海绵钛的方法。

Kroll法自开始就因其成本高、还原效率低而受到批评,但至今没有其他方法能够取代它在海绵钛生产中的“地位”。原因就是Kroll法具有操作温度低、矿物中有价元素分离效率高、原料适应性强等优点。Kroll法的副产物是Mg Cl2,反应结束后用真空将Mg Cl2抽走,并通过用电解氯化镁的方式循环使用金属镁和氯气,这样就无法避免电解设备投资高、电解过程能耗大等问题。因此,我国相当一部分海绵钛的生产企业,是采用直接外购原料四氯化钛,通过镁热还原法生产海绵钛,产生的副产品氯化镁往往没有得到处理而成为废弃物低价销售或直接排放,且熔融氯化镁携带的热能完全浪费,这就造成了资源与能源的浪费和环境的污染等问题[5,6]。

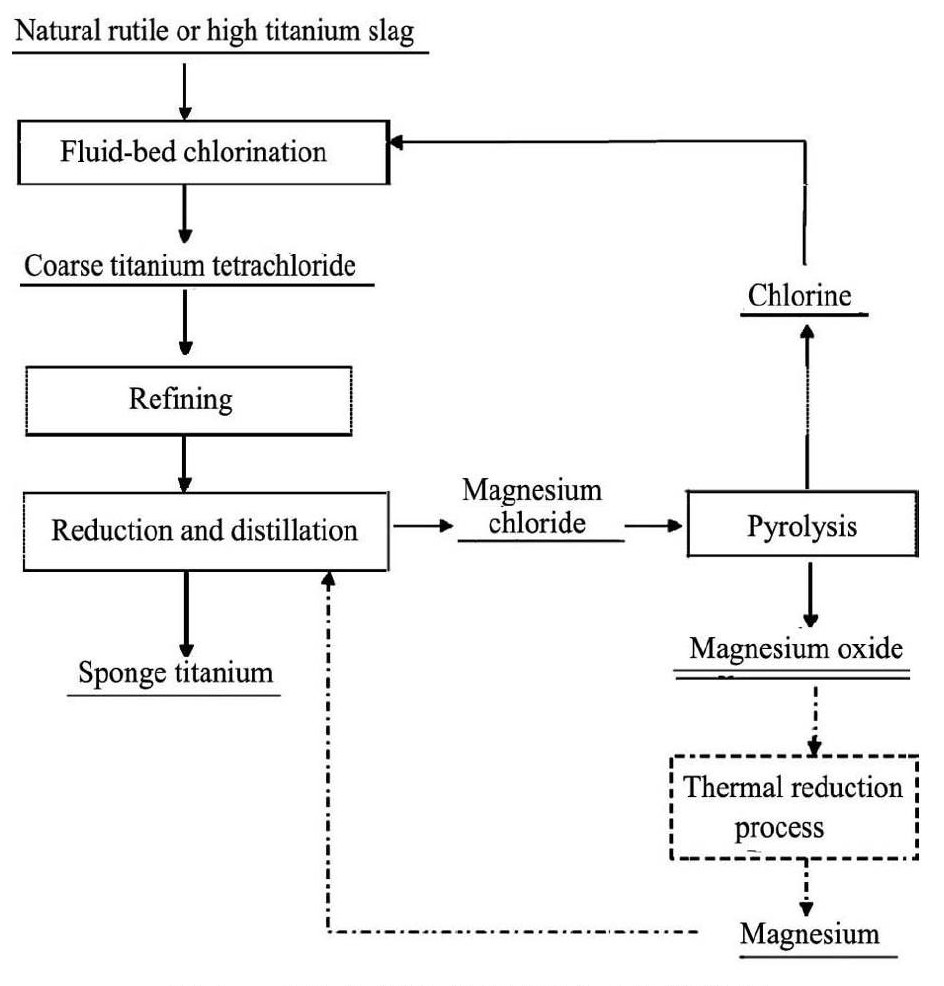

正是基于此,东北大学提出利用海绵钛生产过程中蒸馏工序段产生的熔融氯化镁直接热解反应,制备高附加值的超细氧化镁和氯气的工艺。该方法充分利用废弃资源和能源,实现了短流程、低成本制备超细高纯度氧化镁。高纯氧化镁是生产金属镁、其他专用化学品及功能化学材料的原料。 产物氯气可用于加碳沸腾氯化工艺或直接液化形成氯产品。对于外购四氯化钛原料的企业,制备的超细氧化镁粉体可作为产品直接销售。该新流程的技术路线如图1所示[7,8]。

目前,国内外已经对氯化物热解过程的机制和热解设备有所研究,像四氯化钛的热解过程,国内外都已经对其热解设备进行了设计与研究[9,10]。 但是,对于氯化镁的热解过程还没有过多涉及,氯化镁的热解过程由于其热解温度高,所以选择的热解设备并不能直接采用类似热解四氯化钛的装置。所以对于熔融态氯化镁热解装置的研究与设计就显得更为重要。

目前已经对熔融态氯化镁气-液反应进行了实验与研究,在气-液反应的基础上,东北大学提出进一步对气态氯化镁与氧气的气相氧化反应实验装置进行设计与研究。根据热力学计算和课题组的初步研究认为,熔融态氯化镁直接氧化热解是完全可行的。

通过对气态氯化镁与氧气气相反应的研究而设计气相反应的装置。

图1 直接热解法镁氯循环工艺流程图 Fig.1 Flow diagram of direct pyrolysis circulation process for magnesium chloride

1热力学计算

1.1吉布斯自由能及平衡常数计算

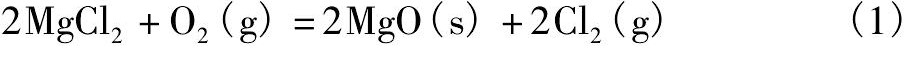

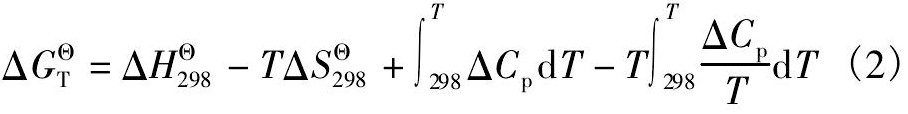

无水氯化镁热解过程的总反应式是:

可以得到反应过程的标准吉布斯自由能变化计算式为:

式中: ΔGTΘ为温度T时的反应标准吉布斯自由能变; ΔH2Θ98为298 K时的标准反应焓变; T为反应温度; ΔS2Θ98为298 K时的标准反应熵变; ΔCp为恒压热容。

计算不同温度下无水氯化镁热解过程的标准吉布斯自由能变化。

另根据方程:

式中R为摩尔气体常数; K为反应平衡常数。

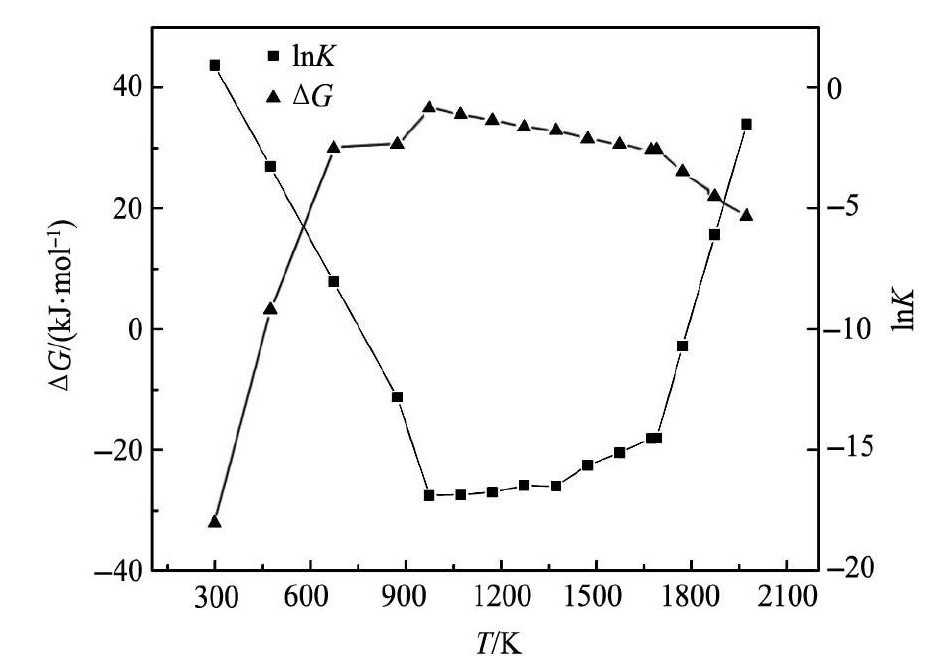

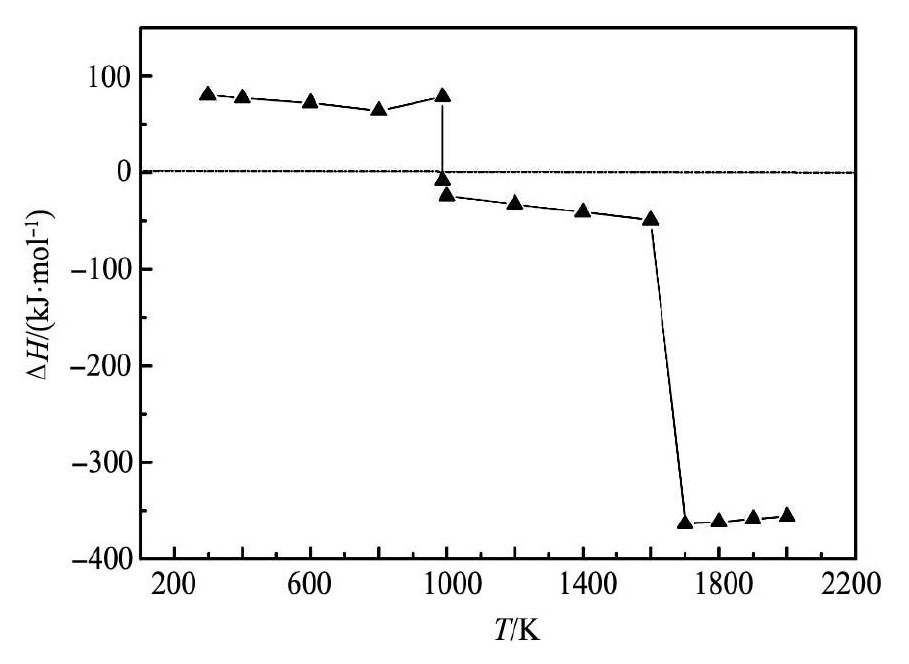

可以计算反应的平衡常数。计算结果如图2所示。

从标准吉布斯自由能计算结果可以看出,当反应温度小于810 K时,无水氯化镁直接热解过程的吉布斯自由能均为正值,当温度高于800 K时,无水氯化镁直接热解反应的吉布斯自由能呈现先下降后上升的状态,最小值出现在1000 K附近,在该温度附近反应的平衡常数达到最大,ln K为3. 4左右。

图2 氯化镁热解反应的标准吉布斯自由能变与温度变化 Fig.2 Standard Gibbs free energy of Mg Cl2at different temperatures

1.2热化学的计算

为考察熔融氯化镁溶液直接热解过程主反应 ( 1) 反应热的变化情况及其对反应过程的影响,需要对此主反应进行热化学计算。由《无机物热力学数据手册》[11],得到反应式( 1) 中反应物和生成物的摩尔焓,将其代入下式:

式中,ΔHTΘ是反应的标准摩尔焓变,vi是反应式 ( 1) 中化合物的计量系数,HTΘ( T) 为i物质在温度为T时的标准焓。

由无水氯化镁热解过程的焓变分析结果不难看出,该反应的焓变随着反应温度的升高呈现整体下降的趋势,其中在800 ~ 987 K范围内稍有上升,但当温度高于987 K时大幅度下降,反应也从吸热过程转为放热过程,这是由于在987 K时氯化镁由固态转为液态,氯化镁的相变引发了反应热的大幅度变化,该温度也是热解反应的重要临界点; 在温度达到1691 K时,由于到了氯化镁的沸点,焓变急剧降低; 温度高于1691 K时,焓变在一个范围内波动,由图3可知,该反应是一个放热量很大的放热反应。

图3 摩尔反应热随温度变化关系曲线 Fig.3 Molar reaction energy at different temperatures

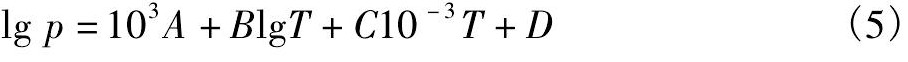

1.3氯化镁饱和蒸汽压的计算

温度在987 ~ 1691 K范围内,氯化镁的蒸汽压随着温度 的升高逐 渐增大,具体函数[12,13]关系为:

式中p为饱和蒸汽压,k Pa。查表得,A = - 10. 84, B = - 5. 03,C = 0,D = 24. 66,分别代入式中,氯化镁饱和蒸汽压随温度的变化规律见图4。

由图4可知,氯化镁的饱和蒸汽压随着温度的升高而增大。温度从987 K升高到1691 K,饱和蒸汽压lg( p /k Pa) 从 - 1. 38变为2. 01,在1573 K的温度下,饱和蒸汽压就达到48. 9 k Pa,近似等于大气压的一半[14]。通过对饱和蒸汽压的计算,在氯化镁沸点以下,就可以发生氯化镁气体和氧气的反应,这为制备高纯度超细氧化镁提供了依据,即气相反应是可行的。

图4 氯化镁饱和蒸汽压热随温度变化关系曲线 Fig.4 Saturated vapor pressure of Mg Cl2at different temperatures

2反应时间估算

对于气态氯化镁与氧气的直接热解反应进行动力学分析是对反应器管长等参数设计所必须的, 在没有实际装置的情况下,用其他反应器进行模拟粗略计算,不仅可以对气相反应的动力学有一个初步的认识,而且能确定出文丘里管的大致尺寸,对反应器的设计起到至关重要的作用。下面即用气液反应的直圆管来模拟反应动力学。

由于受到反应器的限制,反应温度为1200 ℃, 反应氧气流量为120 L·h- 1,氧压为100 k Pa,在瓷舟中装入10 g氯化镁放入电阻炉中加热60 min, 反应完成后,观察直管中氧化镁颗粒的分布情况, 测定固定位置处氯化镁的转化率和生成氧化镁颗粒的粒度。

在反应后观察直管发现在距离瓷舟一定位置处才能看到有大量的氧化镁生成,测量出现氧化镁颗粒最近处距离瓷舟的距离为370 mm。分别从距离瓷舟370,400,450,500 mm处取管壁上生成的氧化镁测量其转化率,在其转化率很高时通过斯托克斯公式来推导沉降速度,再通过此来推导反应距离,从而得到反应所需的时间。

氯化镁的转化率是使用氯离子选择电极测量氯离子电位,采用格氏作图法计算热解产物中的氯离子含量。

通过氯离子选择电极测量氯离子电位,采用格氏作图法计算热解产物中的氯离子含量的这种方法测得距离瓷舟370,400,450,500 mm处的氯化镁的转化率分别为99. 93% ,99. 95% ,99. 98% , 99. 98% 。通过转化率可以看出刚大量出现氧化镁颗粒处反应就已经结束,说明气相反应的速度非常快而且反应很彻底。

已知颗粒的粒径越大,越容易沉降。出现氧化镁最近的地方氧化镁颗粒即是最大的,通过对管壁上的氧化镁颗粒进行粒度分析可知最大粒径大约为30 μm,现以粒径为30 μm计算其沉降速度。

沉降速度的一般表达式为

式中u0为沉降速度; d为颗粒直径; ρs为颗粒密度; ρ 为流体密度; ζ 为阻力系数。

使用式( 6) 计算沉降速度要先知道阻力系数 ζ,采用量纲分析法可以导出 ζ 是流体与颗粒做相对运动时雷诺数Re0的函数

在计算雷诺数时,d应为足以表征颗粒大小的长度,对于球形颗粒而言,自然是它的直径; μ 为流体的黏度。

不同雷诺数可以得到下列计算沉降速度的公式。

计算氧化镁颗粒是30 μm时的沉降速度,已知密度为3580 kg·m- 3,氧气在1200 ℃时的密度为0. 265 kg·m- 3,粘度为6. 149 × 10- 5kg·( m·s)- 1。

经核验是在斯托克斯沉降层流区,用公式计算得沉降速度为

得 μ0= 0. 029 m·s- 1。

氧气流量为120 L·h- 1、管径为60 mm,加热温度为1200 ℃时,通入氧气的速度为0. 059 m·s- 1。由于氧气是从中心通入的,所以假设距离瓷舟最近生成的氧化镁颗粒是从管中心生成并开始沉降的, 由于认为其是水平沉降,水平移动时间与沉降时间是相同的,那么沉淀处与刚开始沉淀处的水平距离为 ,其中D为管径,ν0为氧气流速。也就是说发生化学反应的距离应为以瓷舟为起点,开始有颗粒生成处减去沉降的水平距离,即L = 309 mm,反应速度按照通入氧气的速度( ν) 记,则反应时间应为

,其中D为管径,ν0为氧气流速。也就是说发生化学反应的距离应为以瓷舟为起点,开始有颗粒生成处减去沉降的水平距离,即L = 309 mm,反应速度按照通入氧气的速度( ν) 记,则反应时间应为

应该指出,上面对反应时间的计算是很粗略的,只是为了制作反应器时对其尺寸进行设计,以及对整个气相反应有个初步的认识,但真正的反应动力学是需要等到反应器制作后,通过做多组实验进行测量和比较得出的。

3文丘里管射流反应器设计

3.1基本边界参数的确定

基本边界参数的确定如下: ( 1) 文丘里管进出口截面直径d1和d2是根据加热炉炉膛直径来确定的,参考液态氯化镁与氧气的气-液反应的装置, 拟定d1= d2= 80 mm。( 2) 标准大气压力pb= 1. 01 × 105Pa。( 3 ) 1300 ℃ 时Mg Cl2的饱和蒸汽压为48. 9 k Pa。( 4) 氧气进气流量为120 L·h- 1。( 5) 文丘里管喉口的设计压力pe应参考Mg Cl2的蒸汽压力。为了使Mg Cl2蒸汽能被顺利引射进入文丘里管内,喉口部分进气压力必须低于Mg Cl2的蒸汽压力,即两者之间必须存在着压差。经验表明一般存在3 × 103Pa的压差, 所以喉口 的压力pe= 45900 Pa[15]。

3.2结构参数计算

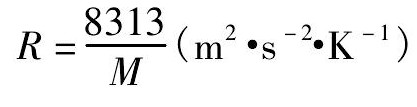

首先,为了让文丘里管喉口处不发生壅塞现象,需要对入口处气体的压强进行限制,由于通入的气体是氧气,比热比k = 1. 4,则通过计算可知入口处气体压强最大为p0为86931. 818 Pa。取p0为80800 Pa进行管设计,对入口氧气压力进行计算。

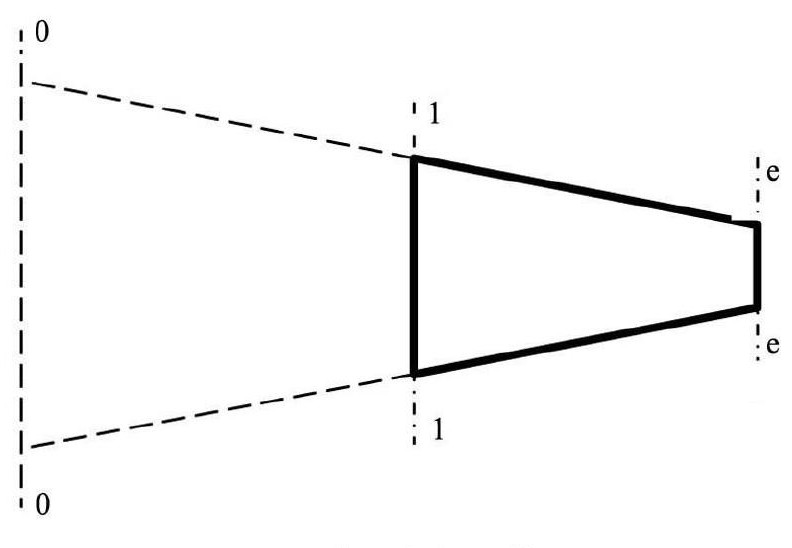

对文丘里管的混合段的截面直径进行设计计算,如图5所示。由边界参数可知1 - 1截面处的氧气状态是已知的,先通过1 - 1截面求出滞止状态即0 - 0截面处气体的状态,再通过滞止状态下气体的参数求得混合段处气体的参数,即e - e截面处的气体状态。

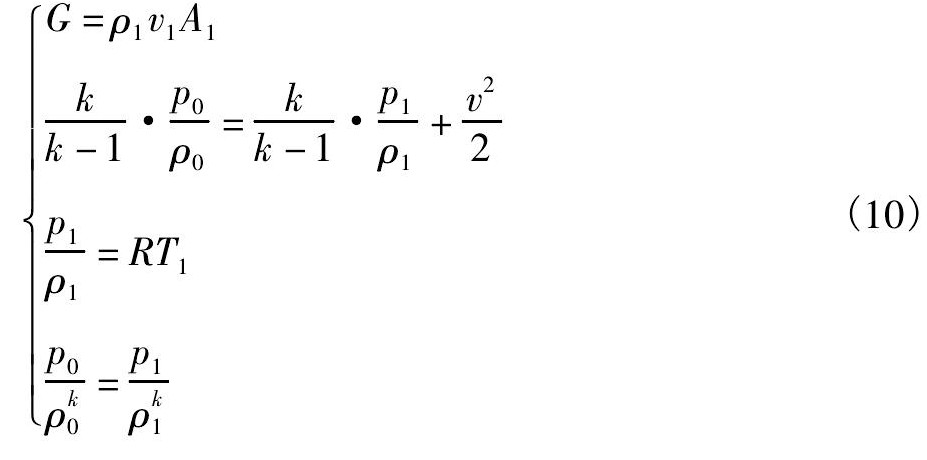

对1 - 1截面和0 - 0截面列出连续性方程、能量守恒方程、绝热方程和状态方程:

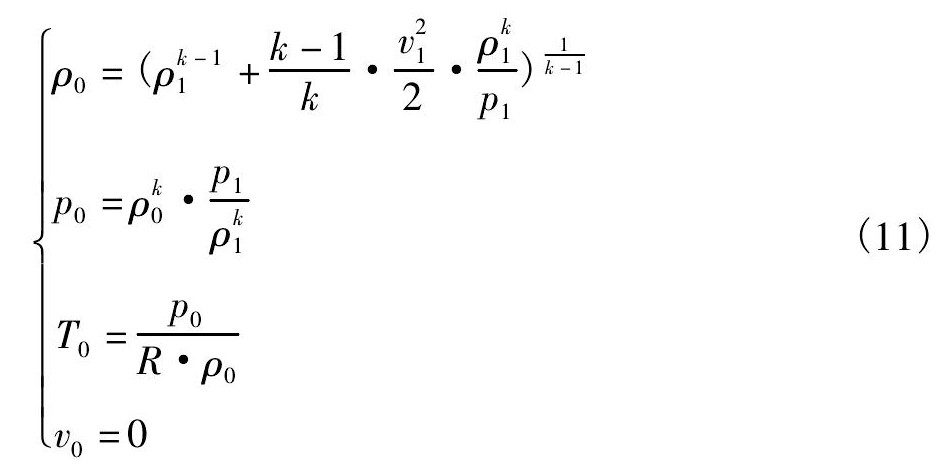

联立求解,可得

图5 截面直径计算图 Fig.5 Calculation figure of sectional diameter

式中,p1为进入气体压力,Pa; ρ1为进入气体密度,kg·m- 3; T1为进入气体绝对温度,K; R为气体常数, ; A1为管道入口截面积,m2; G为进入气体流量,kg·s- 1; d1为管道入口直径,m; k为比热比,氧气取1. 4。v1是1 - 1截面处的气体流速,m·s- 1; v是理论计算时,任意截面处的气体流速,m·s- 1。

; A1为管道入口截面积,m2; G为进入气体流量,kg·s- 1; d1为管道入口直径,m; k为比热比,氧气取1. 4。v1是1 - 1截面处的气体流速,m·s- 1; v是理论计算时,任意截面处的气体流速,m·s- 1。

当进入体系氧气的流量为120 L·h- 1时,氧气在常温常压下的密度为1. 332 g·L- 1,此时的氧气质量流量为0. 0000444 kg·s- 1,预热通入的氧气温度为1073 K,进气压力为80800 Pa,由气体状态方程可知此时的气体密度为0. 29 kg·m- 3,管道入口直径为80 mm,那么可通过式( 11) 求得滞止状态下气体的参数。此时,v0= 0,p0= 80800 Pa,T0= 1073 K,ρ0= 0. 29 kg·m- 3。

已知滞止状态下的气体各参数,可对喉口处参数进行计算,对0 - 0截面和1 - 1截面列出同式 ( 11) 相似的方程,即对两个截面列出连续性方程、 能量守恒方程、绝热方程和状态方程后联立求解, 可得

由已知的滞止状态参数v0= 0,p0= 80800 Pa,T0= 1073 K,ρ0= 0. 29 kg·m- 3和喉口处设定的压力pe= 45900 Pa,通过方程 ( 10 ) 可以求得ve= 539. 58 m·s- 1,Te= 1073 K,ρe= 0. 194 kg·m- 3, de= 0. 736 mm。由此,即可求得文丘里管喉口直径的大小。

由上面的计算可知,最终计算出的喉口直径为0. 736 mm,而入口处的管径设计则是80 mm, 两者相差太大,而且喉口直径过小不符合实际。

由此,不采取引射的方式而采用携带气体将氯化镁蒸汽带入到文丘里管内的设计,这样只要让喉口处的压力小于通入携带气体的压力即可。 这样文丘里管的设计不再拘泥于喉口处的压力。 可以直接通过经典文丘里管的设计要求设计出文丘里管的尺寸。

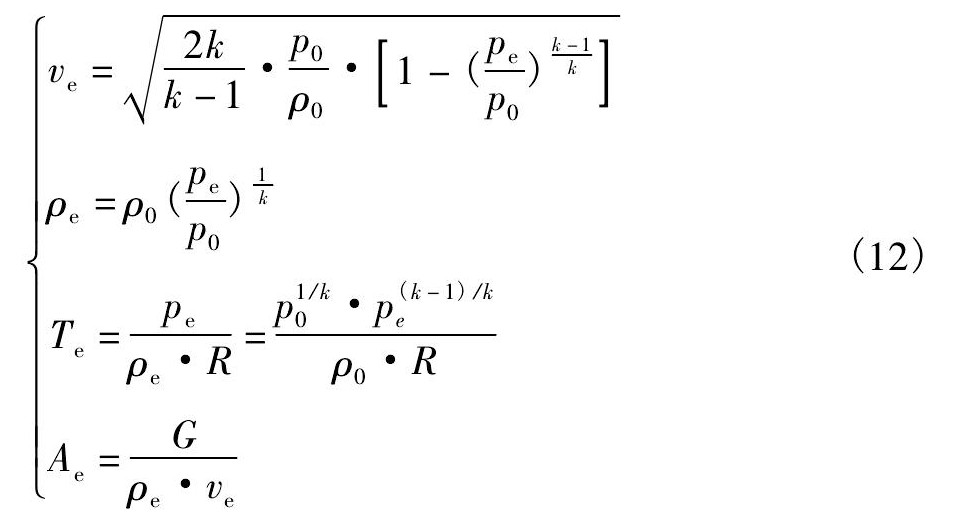

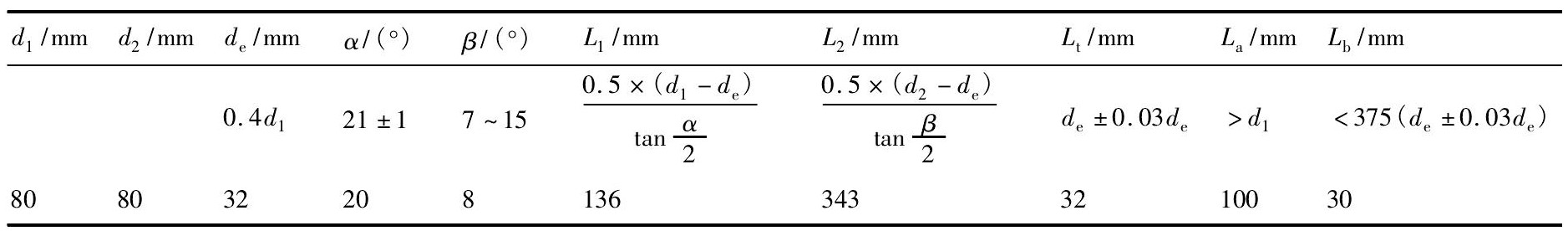

将通过经典文丘里管的设计要求以及实验需要的尺寸所确定出的文丘里管尺寸列于表1中。 表1中d1为进口截面直径,d2为出口截面直径, de为喉口截面直径,α 为收缩角,β 为收缩角,L1为收缩段长度,L2为扩压段长度,Lt为喉口段长度,La为入口圆 筒端长度,Lb为出口圆 筒段长度。

综上所述,根据机械加工收缩段经典文丘里管的设计要求以及动力学实验的结果,设计的文丘里管尺寸为: 收缩段长度为136 mm,扩压段长度为343 mm,喉口段长度为32 mm。喉口处引射口直径为25 mm。入口圆筒段长为100 mm,出口圆筒段的长度为30 mm。文丘里管的尺寸参数如图6所示。

3.3文丘里管射流反应器材质的选择

气态氯化镁的氧化热解反应是高温气相反应, 温度高达1200 ~ 1300 ℃。由于热解反应处于氧化性气氛中,且产物为氯气,遇水汽形成盐酸,对设备有较强腐蚀性。因该反应条件异常苛刻,一般的钢铁材料很难满足要求。

本课题针对气态氯化镁的氧化热解反应的特殊工况,文丘里管射流反应器选取镍基合金高温合金材料MA956,MA956合金在氧化气氛下使用温度可达1350 ℃,居高温合金抗氧化、抗碳、硫腐蚀之首位,长时间工作温度可达1300 ℃,而且具有较好的加工性能,较高的强度。在本设计中, 工作温度为1200 ~ 1300 ℃ 时,此材料性能应能满足要求。

4结论

1. 温度在750 ~ 1773 K范围内无水氯化镁热解反应的标准吉布斯自由能变小于0。反应热随反应温度的升高呈现整体下降的趋势,当温度高于987 K时由于氯化镁出现相变而导致了反应焓变大幅度下降,反应由吸热过程转为放热过程。温度从800 K升高到1691 K,饱和蒸汽压lg ( p / k Pa) 从 - 3. 16变为2. 88,通过对饱和蒸汽压的计算,可知在氯化镁沸点以下就可以发生气态氯化镁和氧气的气相反应。

表1 文丘里管尺寸参数 Table 1 Parameters of Venturi tube 下载原图

表1 文丘里管尺寸参数 Table 1 Parameters of Venturi tube

图6 文丘里管的尺寸参数 Fig.6 Parameters of Venturi tube( mm)

2. 氧气流量为120 L·h- 1、管径为60 mm,加热温度为1200 ℃ 时,通入氧气的速度为0. 059 m·s- 1。生成氧化镁的最大粒度为30 μm,沉降速度为0. 029 m·s- 1,沉降的水平距离为61 mm,即反应距离为309 mm,则计算的反应最大反应时间应为5. 2 s。

3. 文丘里管的尺寸设计为: 收缩段长度为136 mm,扩压段长度为343 mm,喉口段长度为32 mm。喉口处引射口直径为25 mm。入口圆筒段长为100 mm,出口圆筒段的长度为30 mm。材质为镍基合金高温材料MA956。