文章编号:1004-0609(2014)03-0637-06

循环加载时效对Al-Cu铸造材料组织和性能的影响

康建可1, 2,郑 英2, 3,周筱静1, 2,王 宇1, 2,邓运来1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;

3. 湖南交通职业技术学院 机电工程系,长沙 410004)

摘 要:采用光学金相显微镜、扫描电镜、透射电镜、硬度测试、拉伸实验以及盲孔法测算残余应力等方法研究循环加载时效对Al-Cu铸造合金材料显微组织、力学性能及残余应力的影响。结果表明:淬火态Al-Cu铸造合金中存在较大的残余应力,在人工时效过程中可诱发θ′强化相的应力位向效应;而-40~80 MPa、83 Hz、40 min的循环加载处理可使峰值时效态Al-Cu铸造合金的残余应力降低到0.28σ0.2,其引起的微小塑性变形产生的大量位错组态诱发θ′相非均匀形核,提高了形核率,起到了细化析出相尺寸的作用,且抑制了θ′相析出的应力位向效应,从而提高了Al-Cu铸造合金材料的力学性能。

关键词:铝合金;循环加载;时效;显微组织;力学性能;残余应力

中图分类号:TG166.3 文献标志码:A

Effect of cyclic loading aging on microstructure and properties of Al-Cu cast alloy

KANG Jian-ke1, 2, ZHENG Ying2, 3, ZHOU Xiao-jing1, 2, WANG Yu1, 2, DENG Yun-lai1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering,

Ministry of Education, Central South University, Changsha 410083, China;

3. Department of Mechanical and Electrical Engineering, Hunan Communication Polytechnic, Changsha 410004, China)

Abstract: Optical microscopy (OM), scanning electron microscopy (SEM), transmission electron microscopy (TEM), hardness test, tensile test, and hole-drilling method of measuring residual stress were used to study the influence of cyclic loading aging on the microstructure, mechanical properties and residual stresses of Al-Cu casting alloy. The results show that, the stress orientation effect of θ' precipitates, which occurs during the artificial aging, is induced by the high residual stress of the quenched Al-Cu casting alloy. However, the residual stress can be reduced to 0.28σ0.2 by cyclic loading at -40-80 MPa, 83 Hz and 40 min. During this process, the dislocations resulted from the micro-plastic deformation can facilitate the heterogeneous nucleation of θ' phase and the nucleation, which results in the refinement of precipitates and the restraint of the stress orientation of θ' phase. Therefore, the mechanical properties of the Al-Cu casting alloy treated by the cyclic loading aging are improved.

Key words: aluminium alloy; cyclic loading; aging; microstructure; mechanical properties; residual stress

以析出强化相为特征的时效热处理是提高铝合金性能的重要方法。研究表明,在Al-Cu系合金的时效热处理过程中施加一定的应力(应力时效或蠕变时效),对析出相的种类、数量、大小、分布及性能都会产生影响[1-8]。对Al-Cu系合金应力时效或蠕变时效过程中析出相行为的研究表明,在小于材料屈服极限的加载条件下,受加载应力方向与沉淀相惯习面和生长方向的位向影响,该系合金在时效析出过程中可能产生析出相应力位向效应,弱化材料力学性能[9-10]。

以消减材料/构件制造过程中形成的残余应力为主要目的的振动时效处理会使材料内部产生循环动应力,该动应力与材料内部的残余应力相叠加,可超过材料的屈服强度,使材料发生不可恢复的微小塑性变形,从而降低材料的残余应力,这在具有较大内应力的钢铁材料和焊接结构中已得到验证[11-14]。进一步研究表明,振动时效处理也可以降低铝合金厚板的淬火残余应力[15-16],但是对其显微组织和力学性能的影响未见详细报道。

为此,本文作者以一种成分类似于ZL205A[17-18]的铸造铝合金材料为研究对象,在其时效处理过程的早期引入振动作用(循环加载),研究循环加载作用对强化相析出行为、力学性能及残余应力的影响,以期能为该类型铝合金材料/构件的热处理新工艺提供参考。

1 实验

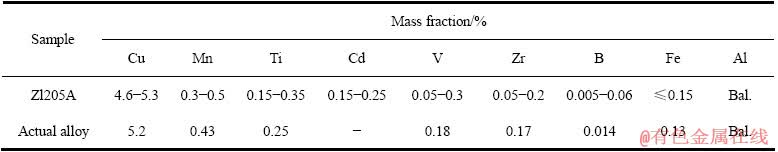

实验铝合金的化学成分列于表1。从表1可以看出,除元素Cd外,实验合金的元素含量均在ZL205A合金的规定范围内。

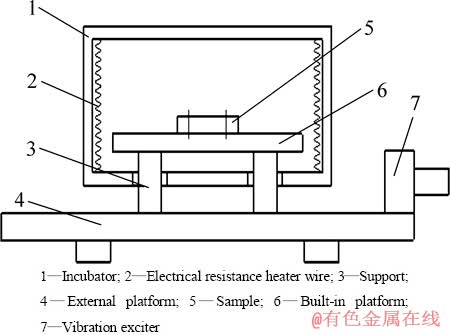

循环加载时效实验装置如图1所示。该装置由内外双平台组成,激振器安装于外置平台上,并向外置平台提供一定的激振力,使外置平台及由支柱与其钢性连接的内置平台同时产生简谐振动;内置平台处于保温箱内,并由发热体对保温箱内环境温度进行控制。

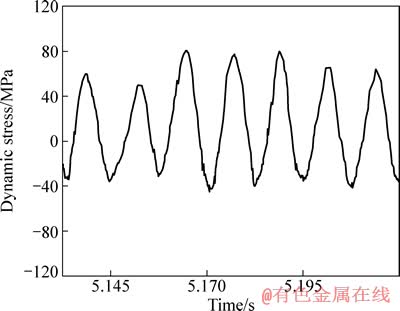

实验材料尺寸为27 mm×33 mm×82 mm,实验前,对实验材料上的动应力进行测试,测试结果如图2所示。从图中可见动应力范围为-40~80 MPa,波动频率为83 Hz。

图1 循环应力时效装置示意图

Fig. 1 Schematic map of cyclic stress aging device

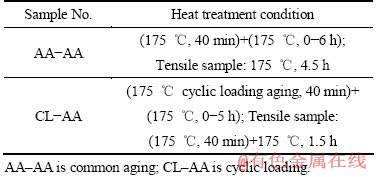

实验材料均经(538±5) ℃、15 h固溶-水淬,然后按表2所列的方法进行处理。从表2中可以看出,循环加载时效处理与铝合金一般人工时效热处理方法以及文献[15-16]中针对消减铝合金厚板残余应力的振动时效的动应力加载方法的不同之处在于循环加载与加热同时进行。

实验材料的残余应力采用盲孔法,测量位置为试样上表面中部,钻头直径为1 mm,盲孔深度为2 mm,测量仪器为HK21B型残余应力检测仪。拉伸试样按照GB/6397—86进行设计,标距为25 mm;室温拉伸力学性能测试在CSS—44100电子万能实验机上进行,拉伸速度为2 mm/min。硬度测试采用HV-5型维氏硬度计,载荷为20 N,加载时间为10 s。试样的显微组织分别采用XJP-6A型金相显微镜(OM)、FEI Quanta-200型环境扫描电镜(SEM)和TECNAIG2 20型透射电镜(TEM)进行观察,TEM试样用线切割在实验材料上切下2 mm×10 mm×15 mm的小试样,然后在砂纸上减薄至厚度小于0.08 mm,冲成直径为3 mm圆片后,再进行双喷减薄。双喷液为30%HNO3+ 70%CH3OH(体积分数),电压保持在18 V左右,温度控制在-35~–25 ℃之间。

表1 实验铝合金的化学成分

Table 1 Chemical compositions of experimental alloys

表2 试样编号与热处理参数

Table 2 Notations and heat treatment parameters of samples

图2 循环加载时样品承受的动应力

Fig. 2 Dynamic stress imposed on samples by cyclic loading

2 结果与讨论

2.1 时效硬化曲线

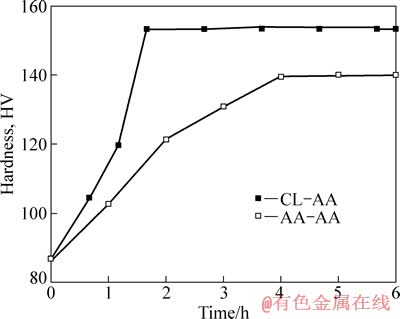

对经循环加载时效和只进行加热时效的试样分别进行人工时效处理,试样硬度随时间的变化的影响(时效硬化曲线)如图3所示。从图3可以看出,循环加载处理的试样(CL-AA)继续进行人工时效后,其硬度在1.5 h内迅速达到峰值(约为153HV)。而普通人工时效制度下的试样(AA-AA),其硬度约需4 h才能达到峰值(约为140HV),且低于循环加载处理试样的硬度。上述结果表明,循环加载处理不仅能提高本实验合金材料的人工时效强化效果,而且能大幅度缩短达到峰值硬度的时间,加快时效析出速度。

2.2 残余应力与力学性能

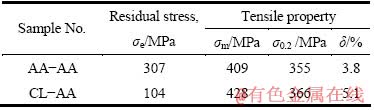

采用不同热处理方法获得的材料的残余应力及其拉伸试样测得的力学性能如表3所列。从表3可以看出,由于淬火材料较厚(27 mm),淬火时形成了较大的残余应力,未经残余应力消减处理的AA–AA材料,其等效残余应力值达到307 MPa,比其拉伸试样测得的σ0.2仅低48 MPa,其残余应力约为0.86σ0.2。由此可见,如果不对本实验合金铸造态材料/构件在淬火后进行残余应力消减处理,那么材料在加工或使用时开裂倾向性较大,而经循环加载时效处理的CL-AA材料的残余应力大幅度降低,仅为104 MPa,降低至0.28σ0.2,显然,这对该合金材料/构件的加工与使用是十分有利的。

从图3及表3可知,尽管AA-AA与CL-AA两种处理方法用于比较拉伸性能的试样经过了不同时间的时效处理,但都已处于其相应处理方法的峰值硬度范围,因此,表3所列的拉伸性能指标反映了两种处理方法对本实验铝合金材料性能的影响程度。从表3可以看出,循环加载处理使合金的极限抗拉强度提高了约5%,伸长率提高了约25%,这对于如本实验合金和ZL205A类型的复杂多元高强铸造铝合金的性能指标非常显著。

图3 不同热处理制度下样品的时效硬化曲线

Fig. 3 Curves of age hardening of samples under different heat treatments

表3 不同热处理制度试样的硬度及拉伸性能

Table 3 Hardness and tensile properties of samples under different heat treatments

3 显微组织

3.1 光学金相组织

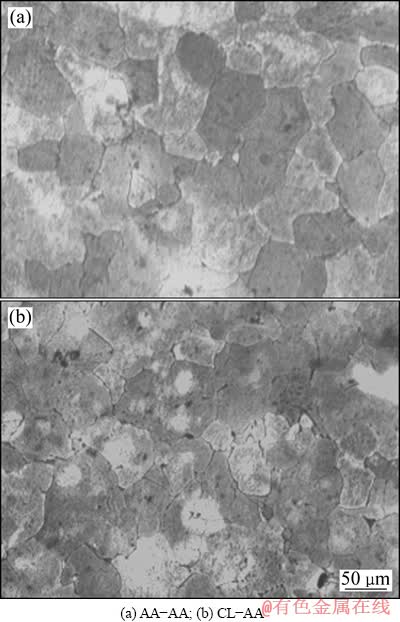

图4所示为两种处理方法所获试样的光学金相组织。图4(a)所示为未经循环加载处理(AA-AA)试样的光学金相组织;图4(b)所示为循环加载处理(CL-AA)试样的光学金相组织。从图4(a)和(b)可以看出,晶粒基本上都呈等轴状,尺寸也相差不大,可见循环加载引入的动应力并没有明显改变光学金相组织。另外,本实验合金成分虽没有设计对人体有一定毒副作用的Cd元素,但微量Ti和Zr等过渡族元素的引入使铸造材料获得了较好的晶粒细化效果,其晶粒尺寸约为100 μm。可能是由于两个试样的腐蚀程度稍有差别,因此,只在图4(b)中观察到较粗大第二相因腐蚀脱落而留下的黑坑。根据对ZL205A合金的研究报道[17-18],这些较粗大第二相可能是沿晶界析出的二次T相(Al2Mn2Cu)以及θ相(Al2Cu)。

图4 不同热处理制度下试样的光学金相组织

Fig. 4 Optical microstructures of samples under different heat treatments

3.2 TEM显微组织

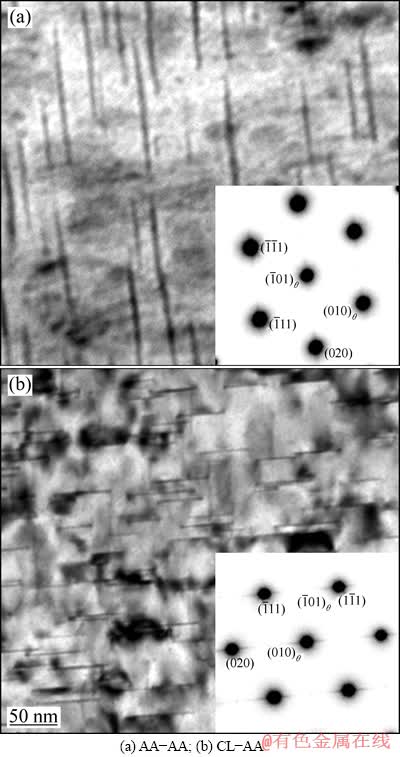

图5所示为不同方法处理试样的TEM像及选区电子衍射花样。从图5可以看出,析出相呈长条形,选区电子衍射花样照片上出现穿越基体斑点的亮线,在亮线的中间可观察到很小的斑点,这些均是析出相与基体处于半共格关系的衍射特征,符合Al-Cu系合金的析出规律,即沉淀相析出顺列:SSS→GP→ θ″→θ′→θ(Al2Cu)相,其中,完全共格的脱溶相是GP区及θ″相,部分共格相是θ′相,非共格相是θ相,因此可以判断析出相主要为θ′相。

图5 不同热处理制度下试样的TEM明场像及SAED谱([110])

Fig. 5 TEM bright field images and selected area electron diffraction patterns ([110]) of samples under different heat treatments

从图5还可以看出,经CL-AA方法处理试样(见图5(b))的条形θ′相粒子的长度明显小于AA-AA试样的(见图5(a)),也就是说,循环加载处理有利于细化析出相尺寸。尽管未经循环加载处理材料的残余应力(σe)是时效后测量的,但是如果不考虑时效过程可能引起的残余应力降低,则可以认为时效析出的早期淬火残余应力平均值达到了0.86σ0.2(见表3),在循环加载处理动应力(见图2)作用下,无论淬火残余应力是在压应力还是拉应力的区域内,均可能产生微小塑性变形,这一方面消减了残余应力(见表3),另一方面会产生位错,这些位错由于没有足够的能量冲破晶界束缚,不足以激发相邻晶粒的位错源,其产生的微小塑性变形不足以改变晶粒形状及尺寸(见图4),但能为过饱和固溶体中形成θ′相核心提供有利条件,这可从图5(b)中θ′相周围尚未完全消毁的部分位错组态得到直观的证实。上述结果表明,循环加载引入的微小塑性变形产生的位错组态,诱发了θ′相的非均匀形核,提高了形核率,起到了细化析出相尺寸的作用,从而提高了材料的力学性能。

值得关注的是,图5(a)和(b)的电子束入射方向均为[110],图5中应该能观察到相互垂直的θ′相,然而,只有在经循环加载处理的CL-AA试样中(见图5(b))才能观察到相互垂直的θ′相。同时,在[110]方向上,呈相互垂直的θ′相由3组平行于<100>晶向的条状θ′相组成,在某个方向上应该有2组,而另一个垂直方向上只有1组,因此,相互垂直的θ′相的衬度并不完全相同。在未经循环加载处理的AA-AA试样中仅能观察到较粗大的单方向析出的θ′相(见图5(a))。这与在Al-Cu系合金材料的蠕变时效[8, 19-20]和应力时效研究[1-3]中报道的析出相位向效应相似,如上所述,在AA-AA材料中,由于θ′相实际上是在很大残余应力的条件下析出的,所以,使θ′析出相出现应力位向效应是可能的。而在循环加载时效处理试样中(见图5(b)),由于大量存在的位错组态为θ′相在相互垂直方向上提供了形核条件,因此不会形成如图5(a)所示的θ′相析出应力位向效应,其机理与此前报道的采用预变形处理的同类型合金也未出现析出相应力位向效应相似[19-20]。

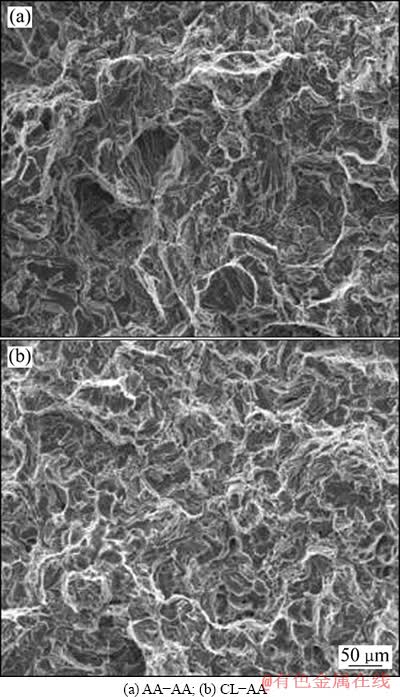

3.3 断口形貌

经AA-AA和CL-AA处理材料的拉伸试样断口的SEM像如图6所示。从图6中可见,采用两种处理方法试样的拉伸试样断口均以韧窝为主,与图4所示晶粒尺寸约为100 μm的试样进行对比后发现,拉伸断裂试样的韧窝尺寸远小于晶粒尺寸,其形成的主要机制是沉淀相的强化效应,这也进一步表明本实验合金的铸造材料以韧性断裂方式为主。进一步观察可以看出,AA-AA处理试样(见图6(a))韧窝大小不均匀,韧窝较深,韧窝被拉长后的撕裂棱比较明显。CL-AA试样(见图6(b))的韧窝分布均匀,撕裂棱也没有AA-AA试样的(见图6(a))明显,说明其晶内塑性变形分布比AA-AA试样的均匀。这与图5所示的析出相特征非常吻合,AA-AA试样由于强化相只沿某些方向析出,更容易出现塑性变形在晶内的不均匀分布,这不仅降低了材料的强度,同时会引起伸长率下降,正好与表3所列的力学性能相吻合。上述分析进一步表明,循环加载处理能抑制Al-Cu系合金析出相应力位向效应,改善析出相的分布匀匀性,从而提高材料的强度与伸长率。

图6 不同热处理制度下拉伸试样断口的SEM像

Fig. 6 SEM images of tensile fractures of samples under different heat treatments

4 结论

1) 由于ZL205A类型的Al-Cu系合金铸造材料在固溶–淬火后存在较高残余应力,后续时效处理时能诱发θ′相的应力位向效应,而循环加载引入的微小塑性变形产生的位错组态,诱发了θ′相的非均匀形核,提高了形核率,起到了细化析出相尺寸的作用,且能抑制析出相的应力位向效应。

2) 在本实验条件下,-40~80 MPa、83 Hz、40 min循环加载时效处理可使峰值时效态材料的残余应力由0.86σ0.2降低至0.28σ0.2,极限抗拉强度提高了约5%,伸长率提高约25%,且将达到峰值时效的时间缩短了1倍以上。

REFERENCES

[1] ZHU A W, CHEN J, STARKE J E A. Precipitation strengthening of stress-aged Al-xCu alloys [J]. Acta Materialia, 2000, 48(9): 2239-2246.

[2] HARGARTER H, LYTTLE M T, STARKE E A. Effects of preferentially aligned precipitates on plastic anisotropy in Al-Cu-Mg-Ag and Al-Cu alloys [J]. Materials Science and Engineering A, 1998, 257(1): 87-99.

[3] ETO T, SATO A, MORI T. Stress-oriented precipitation of GP zones and θ′ in an Al-Cu alloy[J]. Acta Metallurgica, 1978, 26(3): 499-508.

[4] SKROTZKI B, SHIFLET G J, STARKE J E A. On the effect of stress on nucleation and growth of precipitates in an Al-Cu-Mg-Ag alloy[J]. Metallurgical and Materials Transactions A, 1996, 27(11): 3431-3444.

[5] 王宏伟, 易丹青, 蔡金伶, 王 斌. 应力时效对2E12铝合金的力学性能和微观组织的影响[J]. 中国有色金属学报, 2011, 21(12): 3019-3025.

WANG Hong-wei, YI Dan-qing, CAI Jin-ling, WANG Bin. Effect of stress aging on mechanical properties and microstructures of 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3019-3025.

[6] 曹素芳, 潘清林, 刘晓艳, 陆智伦, 何运斌, 李文斌. 外加应力对Al-Cu-Mg-Ag合金时效析出行为的影响[J]. 中国有色金属学报, 2010, 20(8): 1513-1520.

CAO Su-fang, PAN Qing-lin, LIU Xiao-yan, LU Zhi-lun, HE Yun-bin, LI Wen-bin. Effects of external stress on aging precipitation behavior of Al-Cu-Mg-Ag alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1513-1520.

[7] 陈大钦, 郑子樵, 李世晨, 陈志国, 刘祖耀. 外加应力对A1-Cu及Al-Cu-Mg-Ag合金析出相生长的影响[J]. 金属学报, 2004, 40(8): 799-804.

CHEN Da-qin, ZHENG Zi-qiao, LI Shi-chen, CHEN Zhi-guo, LIU Zu-yao. Effect of external stress on the growth of precipitates in A1-Cu and Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica Sinica, 2004, 40(8): 799-804.

[8] 周 亮, 邓运来, 晋 坤, 张新明. 预处理对2124铝合金板材蠕变时效微结构与力学性能的影响[J]. 材料工程, 2010(2): 81-85.

ZHOU Liang, DENG Yun-lai, JIN Kun, ZHANG Xin-ming. Effect of pre-treatment on microstructures and mechanical properties of 2124 Al alloy creep aging sheet[J]. Journal of Materials Engineering, 2010(2): 81-85.

[9] ZHU A W, STARKE J E A. Stress aging of Al-Cu alloys: Computer modeling[J]. Acta Materialia, 2001, 49(15): 3063-3069.

[10] ZHU A W, STARKE J E A. Stress aging of Al-Cu alloys: Experiments[J]. Acta Materialia, 2001, 49(12): 2285-2295.

[11] RAO D, WANG D, CHEN L, NI C. The effectiveness evaluation of 314L stainless steel vibratory stress relief by dynamic stress[J]. International Journal of Fatigue, 2007, 29(1): 192-196.

[12] SUN M C, SUN Y H, WANG R K. Vibratory stress relieving of welded sheet steels of low alloy high strength steel[J]. Materials Letters, 2004, 58(7): 1396-1399.

[13] XU Ji-jin, CHEN Li-gong, NI Chun-zhen. Effect of vibratory weld conditioning on the residual stresses and distortion in multipass girth-butt welded pipes[J]. International Journal of Pressure Vessels and Piping, 2007, 84(5): 298-303.

[14] SUN M C, SUN Y H, WANG R K. The vibratory stress relief of a marine shafting of 35# bar steel[J]. Materials Letters, 2004, 58(3): 299-303.

[15] 沈华龙, 吴运新, 郭俊康. 高强度铝合金厚板振动时效工艺的研究[J]. 振动与冲击, 2009, 28(8) : 191-194.

SHEN Hua-long, WU Yun-xin, GUO Jun-kang. Study on vibration aging process of high strength aluminum alloy plate[J]. Journal of Vibration and Shock, 2009, 28(8): 191-194.

[16] 沈华龙, 吴运新, 熊飘隧. 振动时效应用于铝合金时动应力的选择[J]. 材料工程, 2009(4): 18-23.

SHEN Hua-long, WU Yun-xin, XIONG Piao-sui. Choice of dynamic stress as application of vibratory stress relief in aluminum alloy[J]. Journal of Materials Engineering, 2009(4): 18-23.

[17] 王松涛, 赵忠兴, 田庆海, 毕泗元. ZL205A合金热处理工艺研究[J]. 热加工工艺, 2005, 5(1): 39-42.

WANG Song-tao, ZHAO Zhong-xing, TIAN Qing-hai, BI Si-yuan. Study on heat treatment processing for ZL205A alloy[J]. Hot Working Technology, 2005, 5(1): 39-42.

[18] MI Guo-fa, WANG Kuang-fei, GONG Hai-jun, WANG Hong-wei, ZENG Song-yan. Microstructure and properties of ZL205 alloy[J]. China Foundry, 2008, 1(1): 24-27.

[19] 赵建华, 陈泽宇, 李思宇, 杨金龙, 邓运来. 初始状态对2124铝合金蠕变时效行为与力学性能的影响[J]. 材料工程, 2012(10): 63-67.

ZHAO Jian-hua, CHEN Ze-yu, LI Si-yu, YANG Jin-long, DENG Yun-lai. Effect of initial states on creep aging behaviors and mechanical properties of 2124 aluminum alloy[J]. Journal of Materials Engineering, 2012(10): 63-67.

[20] 邓运来, 周 亮, 晋 坤, 张新明. 2124铝合金蠕变时效的微结构与性能材料工程[J]. 中国有色金属学报, 2010, 20(11): 2106-2111.

DENG Yun-lai, ZHOU Liang, JIN Kun, ZHANG Xin-ming. Microstructure and properties of creep aged 2124 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2106-2111.

(编辑 陈卫萍)

基金项目:国家重点基础研究发展计划资助项目(2010CB731700,2012CB619500);国家自然科学基金资助项目(51375503)

收稿日期:2013-04-03;修订日期:2013-09-04

通信作者:郑 英,副教授;电话:15973186068;E-mail:dengylcsu@126.com