DOI: 10.11817/j.issn.1672-7207.2015.09.032

岩石双面剪切细观试验装置的研制及应用

程立朝1, 2,许江1,尹光志1,刘婧1,冯丹1

(1. 重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆,400044;

2. 河北工程大学 资源学院,河北 邯郸,056038)

摘要:为研究岩石的双面剪切细观损伤力学特性,自主研制岩石双面剪切细观试验装置。研究岩石材料的双面剪切强度和变形特性;利用细观观测系统和声发射系统,研究岩石双面剪切破坏过程的细观损伤力学特性;进行烘干砂岩非限制性双面剪切细观力学特性试验,获得双面剪切应力应变曲线、左右预定剪切面附近裂纹演化过程和细观裂纹分布特征。研究结果表明:岩石的双面剪切细观演化过程和裂纹形态分布与相同条件下单剪试验结果相比存在明显差异,利用该装置进行不同条件下的岩石双面剪切细观试验,可以从基于细观的损伤力学角度研究岩石双面剪切破坏机理。

关键词:岩石力学;砂岩;双面剪切;细观观测;裂纹演化

中图分类号:TU443 文献标志码:A 文章编号:1672-7207(2015)09-3396-09

Development and application of double-sided shear mesoscopic test equipment for rock

CHENG Lichao1, 2, XU Jiang1, YIN Guangzhi1, LIU Jing1, FENG Dan1

(1. State Key Laboratory for Coal Mine Disaster Dynamics and Control, Chongqing University,

Chongqing 400044, China;

2. College of Resource, Hebei University of Engineering, Handan 056038, China)

Abstract: The double-sided shear meso test equipment for rock, was developed independently for the study on the mesoscopic damage mechanical properties of rock under double-sided shearing. Using the equipment, the mechanical properties of rock under double-sided shearing could be identified, and the shear strength and deformation characteristics of rock could be studied. Mesoscopic observation system and acoustic emission system could be used to study the mesoscopic damage mechanical properties of rock under double-sided shearing. Further, non-restrictively double-sided shear mesoscopic mechanical properties tests of drying sandstone were carried out. Double-sided shear stress-strain curves, crack evolution near left and right predetermined shear plane, and mesoscopic crack distribution were obtained. The results show that crack evolution and meso-crack distribution characteristics are significantly different compared with single shear. Using this equipment to carry out the rock double-sided shear mesoscopic tests under different conditions can study the rock double-sided shear failure mechanism based on mesoscopic damage mechanics.

Key words: rock mechanics; sandstone; double-sided shear; mesoscopic observation; crack evolution

岩石的剪切破坏是岩体破坏的基本形式之一。经过长期的地质演变和多次复杂的构造运动,岩石含有不同阶次的随机分布的微观孔隙和裂纹,因此,岩石受载后的宏观断裂失稳和破坏与其变形时内部微裂纹的分布以及微裂纹的产生、扩展和贯通密切相关。仅从宏观尺度探讨其力学机理显然是不够的,从细观甚至微观尺度、“三观”相结合,以更加全面、深入来探讨岩石力学与工程问题尤为重要。针对岩石剪切破坏开展细观力学实验与分析成为当前岩石力学界研究的前沿和热点。为研究岩石的剪切破坏机制,国内外学者相继研发了功能各异的剪切试验装置。在单面直剪试验装置研制方面,Barla等[1]研发了一套可进行高应力环境下土或岩石类材料直剪试验的直剪仪;Boylan等[2]研发了一套新型剪切装置,使用了粒子图像测速法(PIV)来监控材料在剪切过程中的力学行为;Kim 等[3]研发了一套岩石天然节理面和人工节理面剪切试验装置;刘斯宏等[4]研制了1种便携式现场和室内两用直剪仪;甘肃省水利水电勘测设计院[5]研发了国内首台室内岩石中型直剪仪;夏才初等[6]研制了岩石节理剪切-渗流耦合试验系统。在双面直剪装置研制方面,Biscaia等[7]研发了一套测试材料黏结性能的双面剪切装置,竖向剪切力由上方千斤顶提供,竖向力反力框架与试件左右侧面局部接触,靠水平推力挤压夹紧,可进行不同法向力接触面黏结特性的双剪试验;卜良桃等[8]考虑到工程应用的实际情况,选用双面剪切试验方法,将凹型底座突出部位与钢纤维水泥砂浆层接触,不与混凝土接触,形成对钢纤维水泥砂浆层与混凝土层黏结界面的剪切,进行了外包钢纤维水泥砂浆加固混凝土试件的双面剪切试验;蔡安江等[9]研制了原位双砖双剪仪,进行了多孔砖砌体抗剪强度原位检测的试验研究;吴立新等[10]设计了岩石双剪摩擦滑移加载系统,利用双轴加载实验系统和红外热像仪,对 4 类断层组合条件下双剪粘滑过程中的红外辐射温度场的时空演变特征进行了模拟实验研究。在细观试验装置研发方面,Bobet等[11]研发了一种单轴和双轴加载状态下的显微观测试验系统,并对含有预制裂纹的石膏试件进行了试验研究;葛修润等[12]研制了岩石细观力学加载仪(YXJY-5T),该仪器设备配装在光学体视显微镜下,可以观察岩样在加载过程中4个平面变形破坏的全过程,并获得岩样的应力-应变曲线和相对应的细观结构变化的图像;冯夏庭等[13]在已有岩石细观加载仪的基础上研制了侵蚀装置和数字显微观测系统,观察到穿晶裂纹、绕晶裂纹以及沿晶裂纹的动态扩展全过程;曹树刚等[14]研制了煤岩固-气耦合细观力学试验装置,可进行多种受力状态和瓦斯压力条件下软弱煤岩的细观力学试验;许江等[15-17]研发了含瓦斯煤岩细观剪切试验装置,可进行流固耦合作用下煤岩单面剪切细观力学特性试验,利用该装置研究了煤岩材料在不同条件下剪切破坏过程中的细观裂纹演化特征。由此可见,单面剪切试验装置种类繁多,功能各异,对其细观力学的研究逐步增多,有关岩石在双面剪切状态下细观力学特性的研究较少,主要原因是缺乏专门的双面剪切试验装置,且没有能够实现双面剪切与细观相结合的力学试验系统。为此,本文作者自主研发一套岩石双面剪切细观试验装置。本文主要介绍该装置的设计原理、系统组成,并应用其开展砂岩双面剪切细观力学特性试验研究,分析砂岩双面剪切过程的变形特性、裂纹时间演化规律和细观演化特征,论证利用该装置开展不同条件下岩石双面剪切细观试验的实际意义。

1 试验装置原理及系统组成

1.1 试验装置设计原理

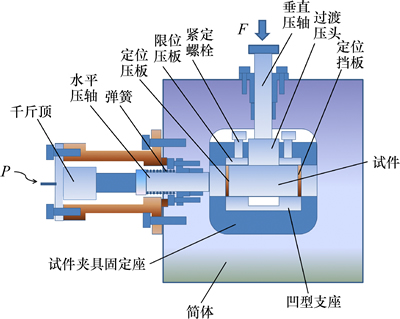

岩石双面剪切细观试验装置设计原理如图1所示。从图1可知:试件两端上下表面施加竖向固定约束,在试件上表面中间部分施加均布竖向剪切力F。随着竖向剪切力的增加,当竖向剪切力在预定剪切面上产生的剪应力超过材料的抗剪强度时,岩石试件将沿左右预定剪切面附近发生宏观剪切破坏。由于不同应力状态下,岩石表现出不同的变形、损伤和破坏特征,设计中考虑法向应力P对岩石双面剪切力学行为的影响。

材料的力学行为一般直接依赖于其内部和表面的细观结构及其在外部因素下的演化。岩石的双面剪切力学行为在岩体开挖过程中时有发生,其断裂过程伴随着材料微裂纹形核及扩展、微裂纹向宏观裂纹转化,直至宏观断裂的过程。为了研究双面剪切细观破坏机理,借助于细观观测设备对其裂纹的萌生、开裂、扩展直至宏观破坏整个过程进行实时监测,并利用显微观测设备对剪切面附近裂纹进行放大扫描,从细观尺度分析双面剪切破坏机理。

图1 双面剪切试验原理图

Fig. 1 Double-sided shear experimental principle

1.2 试验系统组成

岩石双面剪切细观试验装置主要由剪切压力室、加载系统、细观观测系统和声发射监测系统等组成,如图2所示。

1.2.1 剪切压力室结构

试验装置剪切压力室主要由筒体、后盖、双面剪切试件夹具、水平加载系统支座等部分组成。其中,筒体为方型结构,内部开有前后连通型试验腔,试件夹具置于试验腔内,试件夹具左右侧、底部与试验腔紧密配合,依靠筒体和材料试验机机架提供反力,保证双剪试验系统的整体刚度需求。其剪切压力室结构示意图如图3所示。

试件夹具内设有试件腔,前后端均为开口,其顶壁为分体式结构,左顶壁和右顶壁结构对称,采用间隔设置,左右顶壁之间形成过渡压头安装口,过渡压头与左右顶壁侧面各留0.2 mm间隙,保证加载时过渡压头与左右顶壁不产生摩擦;左右顶壁上前后依次对称设置有贯通的2个紧定螺孔,通过紧定螺栓和限位压板将试件两端在竖直方向上固定。

试件腔内设置有凹型支座,凹型支座中部开有宽×高为40 mm×10 mm的剪切位移空间,该凹型支座正对垂向过渡压头,在试件夹具固定座后侧设置有4个定位螺栓,便于调节竖向载荷对中,前侧设有2个推拉螺栓,便于试件夹具推进和取出压力室。

试件夹具左侧壁设有导向孔,在试件夹具靠近侧向加载机构一侧设置有试件定位压板,正对侧向压头一侧设置有试件定位挡板,因此,本试验装置可进行限制性和非限制性双面剪切试验,具有适应性广、结构简单,加工成本低,可靠性好,试件的安装、调试及拆卸非常方便等特点。

设计中,试件上方左右侧限位压板分别与试件夹具左右内侧壁紧密接触,并依靠上方的2个紧定螺栓与顶壁形成的固定结构将试件竖向固定,保证试件两端在竖向加载过程中不发生翘起现象。

1.2.2 加载系统

加载系统包括竖直加载系统和水平加载系统。竖直加载系统实现竖向剪切力的伺服加载,水平加载系统实现实验过程中水平法向应力的稳定加载。

垂直加载系统主要由刚性试验机、垂向压轴和压头构成。刚性试验机采用岛津AGI 250 kN电子精密材料机,其最大设计竖直载荷可达250 kN。

水平加载系统由液压千斤顶、荷重传感器、水平压轴和压头等组成,通过液压千斤顶施加,由荷重传感器监测其荷载,通过法向应力采集软件进行数据采集,设计的最大法向载荷为100 kN。

图2 双面剪切细观试验系统

Fig. 2 Mesoscopic test system of double-sided shear

图3 剪切压力室结构示意图

Fig. 3 Structure of shear pressure chamber

1.2.3 细观观测系统

细观观测系统具备监测试件表面细观结构演化特征,完整记录试件在剪切过程中裂纹萌生、开裂扩展至宏观断裂的演化全过程的功能,为深入研究岩石双面剪切破坏机理提供了可靠监测手段。细观观测系统主要由三维移动显微观测架、体视显微镜、CCD摄像机和计算机分析软件等组成,体视显微镜放大倍率为7~180倍,显微镜视场范围为4.44~30.77 mm。

1.2.4 声发射监测系统

声发射监测系统采用美国声学物理公司生产的PCI-2型声发射系统,主要由声发射探头、信号放大器、声发射卡和声发射采集分析软件组成。该系统最大限度地降低了采集噪声,具有超快处理速度、 低噪声、低门槛值和可靠的稳定性等技术特点,可以实现对声发射信号实时采集的同时,还可对波形信号进行实时采集和存储。声发射采集频率为40 MHz,频率范围为3~3 000 kHz,信号幅度为17~100 dB。利用该系统可实现对岩石在剪切载荷作用下由于能量释放而产生的声发射信号进行实时监测,为分析裂纹演化的宏细观规律提供依据。

2 试验实例

为验证岩石双面剪切细观试验装置实用性和可靠性,本文利用该装置进行加载速率为0.02 mm/min、水平法向应力为0 MPa、烘干状态下砂岩非限制性双面剪切细观力学特性试验。

2.1 岩样制作与加工

试验用砂岩取自重庆地区三叠系上统须家河组,属陆源细粒碎屑沉积岩,粒径为0.1~0.5 mm,主要成分为石英、长石、燧石和白云母等,细砂岩的物理力学参数如表1所示。采用湿式加工法将所岩样加工成为长×宽×高为90 mm×40 mm×40 mm 的长方体试件,使用23.0,18.0,11.7和6.5 μm共4级砂纸对试件观测面进行分级打磨抛光,以增加观测表面的光洁度。

表1 砂岩的主要物理力学参数

Table 1 Major physico-mechanical parameters of sandstone

2.2 试验操作步骤

1) 准备工作。包括试件尺寸测量和标记参考点,先用千分尺测量试件的长、宽和高,作好记录;然后用红色细签字笔在抛光好的试件表面左右剪切面附近分别作标记,作为参照点,以便于观察裂纹扩展和细观扫描。

2) 试件安装。将试件夹具从试验腔中取出,把试件放在凹型支座中部,试件的中间40 mm处正对凹型支座,左、右两侧各25 mm处用试件定位压板夹持,并拧紧定位螺杆,将垂向过渡压头置于正对凹型支座的试件之上,并将声发射探头贴在试件非观测面上,传输线从凹型支座引出。

3) 装机。将剪切压力室放置于压力试验机加载台上,并根据裂纹观测系统的观测方向调整好位置,使垂向压轴与试验机加载头处于同一中心线上;将试件夹具放入试验腔内,将垂向压轴与垂向过渡压头接触好,用压力试验机和液压油泵给垂向压轴施加一定的预紧力;将声发射探头通过传输线和放大器与计算机系统上的声发射采集板连接好;连接好细观观测系统;并检查各系统工作是否正常。

4) 进行试验。开启压力试验机和各测量系统,按照制定的试验方案进行不同条件下的加载。通过压力试验机系统记录剪应力和剪切位移,通过声发射系统记录试件内部损伤发出的声发射信号,通过裂纹观测系统观测裂纹的发展并捕捉图片。以上步骤完成后,结束试验。

2.3 试验结果及分析

2.3.1 剪应力-应变曲线

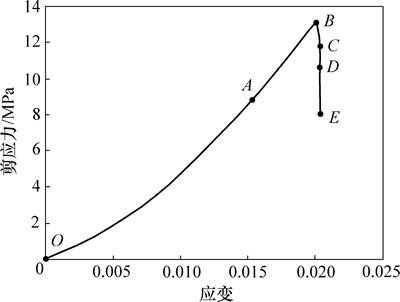

以砂岩烘干试件SJ-1为例,试件在双面剪切载荷作用下的剪应力-应变关系曲线如图4所示。从图4可以看出:加载初期,曲线呈上凹型,曲线斜率在逐渐增加;然后呈线性增长,在峰值剪应力之前表现为弹性变形,屈服段不明显;当剪应力达到峰值后,剪应力开始急剧下降,但应变增加十分缓慢,此时试件已经发生破坏,且无残余变形阶段。这说明在达到峰值应力后,微裂纹迅速汇集、贯通而导致失稳破坏,烘干砂岩在双面剪切载荷作用下呈弹脆性破坏行为。

图4 砂岩试件(SJ-1)的全程剪应力-应变关系曲线

Fig. 4 Relationship curve between shear stress and strain of sandstone specimen SJ-1

2.3.2 砂岩双面剪切裂纹时间演化规律

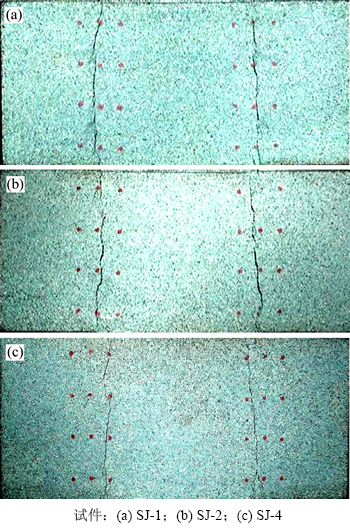

通过回放全过程高清视频捕获特征时刻的高清图像。由于表面裂纹峰后扩展很快,瞬间完成,故将表面裂纹快速扩展阶段分成25帧/s,按照每帧提取典型高清图片,并选取典型高清图像进行分析,如图5所示,其中点O~E截图与图4所示的剪应力-应变曲线中的点O~E相对应。

从图5可知:t=0 s时表面无原生裂纹存在(图5(a)中O点截图);在t=1 822.50 s中间底部首先出现开裂(图5(b)中A点截图);在峰值前的t=2 403.50 s时底部裂纹最大(图5(c)所示截图);t=2 410.50 s时剪应力达到峰值,此刻表面无新生裂纹出现,底部裂纹无明显变化(图5(d)中B点截图);t=2 443.50 s时,剪应力出现明显下降,但此刻表面无新生裂纹出现,底部裂纹无明显变化(图5(e)中C点截图);在t=2 444.00 s时,左剪切面出现三条裂纹,右侧剪切面无裂纹出现(图5(f)中D点截图);在t=2 444.04 s时,左剪切面3条裂纹无明显变化,而右侧剪切面出现两条裂纹(图5(g)所示截图);从t为2 444.04~2 444.36 s时,左侧增加3条明显裂纹,右侧增加3条明显裂纹(图5(g)~5(i)所示截图);在t=2 444.56 s时两剪切面同时发生剪切贯通,试件最终发生破坏,试验终止(图5(j)中E点截图)。

结合图4和图5可以看出:在双面剪切载荷作用下,在达到峰值之前,由于试件底部中间承受拉应力不断增加,在峰值之前超过岩石抗拉强度而出现裂纹,该裂纹从底部起裂,几乎沿着中性面向上延伸,且该裂纹在剪应力达到峰值前几秒不再变化,此时双面剪切裂纹仍未出现。因此,双面剪切破坏过程在剪应力峰值之前段主要为底部裂纹的孕育、发展和止裂以及剪切裂纹的孕育阶段。在峰值剪应力之后,剪应力迅速下降,在剪应力从τmax降至0.869τmax过程中,观测面仍未出现明显裂纹,可认为试件内部裂纹向外部扩展外,尚未引起试件表面损伤;当剪应力从0.869τmax降至0.809τmax过程中,试件左侧剪切面出现3条裂纹,而右侧剪切面无裂纹出现;当剪应力从0.809τmax迅速降至0.614τmax过程中,右侧剪切面逐步形成3条裂纹,最后左右剪切面裂纹同步被剪断,且试件底部的张开裂纹迅速闭合,试件发生宏观断裂破坏,此时剪切面开裂宽度也达到最大。可见,峰后阶段主要表现为沿2个预定剪切面的宏观剪切破坏,但从破坏过程来看,首先是左右两侧出现张拉裂纹,张拉裂纹张开扩展并达到承受极限时,发生张拉裂纹的剪切贯通,最终导致岩石宏观剪切破坏。裂纹面不是完全沿着预定剪切面从上到下或从下到上顺序发展的,而是与预定剪切面成一定小角度,首先在观测面出现几条局部微裂纹,并长大成几条断续分布、近似雁行排列的宏观张裂纹,最后发生整体的剪切贯通。

砂岩单剪试验表明[16]:裂纹集中在剪切面附近,裂纹开裂位置在剪切面下端,裂纹总体上是自下往上不断扩展,扩展方向单一。本文砂岩双面剪切细观试验结果表明:岩石双面剪切裂纹主要分布在两侧剪切面附近,左右剪切面附近首先出现几条微裂纹,并上下扩展,伴随新裂纹出现。可见裂纹扩展方向不固定,时上时下,裂纹最早在一侧剪切面出现,但很快在另一侧也出现,最后同时发生宏观断裂。但裂纹最早出现在峰值剪应力之前的试件底部中间位置,主要是岩石抗拉强度较小,试件加载过程中会出现弱小弯曲,在试件底部中间位置产生最大拉应力所致。伴随岩石双面剪切宏观破坏,试件底部中间的拉裂纹闭合。

图6所示为试验中砂岩试件(SJ-1,SJ-2和SJ-4)在双面剪切荷载作用下产生最终宏观断裂破坏后的照片。通过分析图6可知:砂岩发生宏观破坏时的开裂扩展趋势基本是一致的,首先是左右两侧出现张拉裂纹,张拉裂纹出现并达到承受极限时,最后发生张拉裂纹的剪切贯通,最终导致岩石剪切破坏。从图5和图6可见:其雁行裂纹的方向几乎都与剪应力作用方向呈小角度相交,但由于砂岩试件个体细观结构差异,其具体的破坏形态也有所不同。

图5 表面裂纹开裂扩展过程

Fig. 5 Surface crack cracking and development process

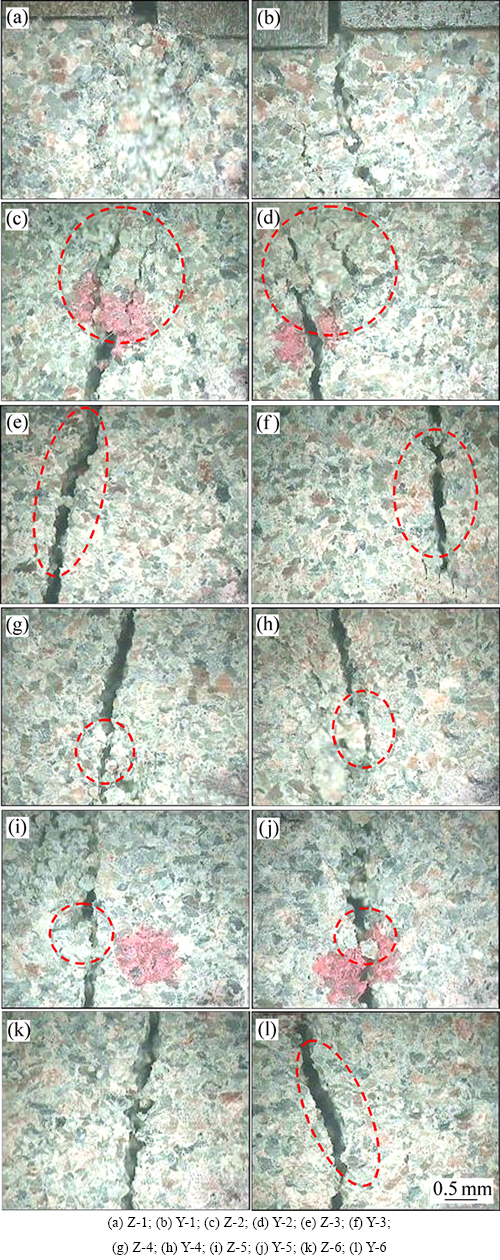

2.3.3 砂岩双面剪切破坏细观开裂扩展过程

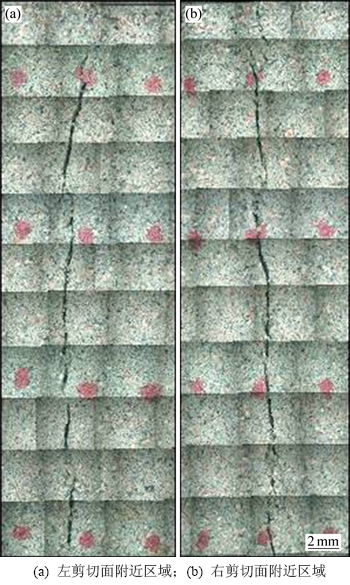

图7所示为试件SJ-1破坏形态,图8所示为试件SJ-1左右剪切面附近上部破坏形态细观图,图9所示为试件SJ-1破坏后左右剪切面附近细观裂纹扫描局部拼图。从图7~9可以看出:剪切贯通在雁行裂纹尾部形成几条横向拉裂纹破碎区(见图8(c)和图8(d));左右剪切面附近裂纹形态近似对称分布,呈近似雁行排列,且相邻之间首尾相连,与剪切力方向小角度相交,雁行裂纹呈张开形,为张拉应力条件所致,裂纹为锯齿状(见图8(e)和8(f))。雁行裂纹在最后的一瞬间受到剪切力作用产生剪切错动其首尾分别与相邻雁行裂纹贯通,导致岩石最终破坏,剪切错动裂纹表面较为平整,且夹杂矿物颗粒,矿物颗粒为剪切面上矿物颗粒受到剪切错动,胶状物的黏结力失效,发生滚动滑落(见图8(g)~8(j));右侧出现典型的S型裂纹(见图8(l))。

图6 双面剪切荷载作用下砂岩宏观断裂形态

Fig. 6 Sandstone macro-fracture morphologies on double-sided shear loading

图7 试件SJ-1破坏形态

Fig. 7 Failure mode of specimen SJ-1

图8 试件SJ-1细观破坏形态图

Fig. 8 Mesoscopic failure mode of specimens SJ-1

单剪实验中[16],由于裂纹破坏由下向上单向扩展,故剪切面裂纹数目少,裂纹形态单一,裂纹结构简单。而砂岩双面剪切破坏细观开裂扩展过程表明:岩石双面剪切裂纹扩展过程比单剪破坏过程复杂,产生的裂纹数目多,形态多样,呈间断分布,具有方向一致性,近似雁行排列(见图9)。

综上所述,利用该装置进行不同条件下的岩石双面剪切细观实验,可以从基于细观的损伤力学角度研究岩石双面剪切破坏机理。

图9 试件SJ-1破坏后细观裂纹局部拼图

Fig. 9 Mesoscopic cracks local puzzle of specimens SJ-1 after destruction

3 结论

1) 双面剪切试验装置结构简单,加工成本低,可靠性好,操作方便。

2) 利用细观观测系统和声发射系统可以进行不同条件下岩石的限制性和非限制性双面剪切细观力学特性试验。

3) 试件夹具与试验腔紧密配合,依靠筒体和材料试验机机架提供反力,保证双剪试验系统的整体刚度需求;试件上方左右侧限位压板分别与试件夹具左右内侧壁紧密接触,并依靠上方的2个紧定螺栓与顶壁形成的固定结构实现试件竖向固定,保证在竖向加载过程中试件两端不发生翘起现象,提高了试验精度。

4) 利用该装置进行了在加载速率为0.02 mm/mim条件下烘干砂岩的非限制性双面剪切细观试验,并与单剪实验结果进行了对比分析,岩石的双面剪切细观演化过程和裂纹形态分布与单剪相比具有明显差异,因此,利用该装置进行不同条件下的岩石双面剪切细观试验,可以从基于细观的损伤力学角度研究岩石双面剪切破坏机理奠定试验基础,对揭示如矿山采场老顶、煤岩顶板,地下大型硐室等工程岩体受双面剪切载荷作用下的失稳破断机理具有一定意义。

参考文献:

[1] Barla G, Barla M, Martinotti M E. Development of a new direct shear testing apparatus[J]. Rock Mechanical and Rock Engineering, 2010, 43(1): 117-122.

[2] Boylan N, Long M. Development of a direct simple shear apparatus for peat soils[J]. Geotechnical Testing Journal, 2009, 32(2): 126-138.

[3] Kim D Y, Chun B S, Yang J S. Development of a direct shear apparatus with rock joints and its verification tests[J]. Geotechnical Testing Journal, 2006, 29(5): 365-373.

[4] 刘斯宏, 臧德记, 汪易森, 等. 便携式现场和室内两用直剪仪的研制[J]. 岩土工程学报, 2010, 32(6): 938-943.

LIU Sihong, ZANG Deji, WANG Yisen, et al. Development of a portable direct shear apparatus for both in-situ and laboratory tests[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(6): 938-943.

[5] 甘肃省水利水电勘测设计院. 室内岩石中型直剪仪的试制[J]. 水利学报, 1982, 13(10): 58-63.

Gansu Province Hydro and Power Design Institute. Development of medium-sized indoor rock direct shear apparatus[J]. Journal of Hydraulic Engineering, 1982, 13(10): 58-63.

[6] 夏才初, 王伟, 王筱柔. 岩石节理剪切-渗流耦合试验系统的研制[J]. 岩石力学与工程学报, 2008, 27(6): 1285-1291.

XIA Caichu, WANG Wei, WANG Xiaorou. Development of coupling shear-seepage test system for rock joints[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(6): 1285-1291.

[7] Biscaia H C, Chastre C, Silva M A G. Double shear tests to evaluate the bond strength between GFRP/concrete elements[J]. Composite Structures, 2012, 94(2): 681-694.

[8] 卜良桃, 罗兴华. 钢纤维水泥砂浆与老混凝土双面剪切黏结性能研究[J]. 工业建筑, 2009, 39(9): 90-94.

BU Liangtao, LUO Xinghua. Two sided shearing bonding strength of steel fiber cement mortar to old concrete[J]. Industrial Construction, 2009, 39(9): 90-94.

[9] 蔡安江, 郭师虹, 曲睿. 多孔砖砌体抗剪强度原位检测的试验研究[J]. 实验力学, 2006, 21(5): 635-639.

CAI Anjiang, GUO Shihong, QU Rui. Experimental study on home position test of shearing strength of porous brick masonry[J]. Journal of Experimental Mechanics, 2006, 21(5): 635-639.

[10] 吴立新, 刘善军, 吴育华, 等. 遥感-岩石力学(Ⅱ): 断层双剪粘滑的热红外辐射规律及其构造地震前兆意义[J]. 岩石力学与工程学报, 2004, 23(2): 192-198.

WU Lixin, LIU Shanjun, WU Yuhua, et al. Remote sensing-rock mechanics(Ⅱ): Laws of thermalinfrared radiation from viscosity-sliding of bi-sheared faults and its meanings for tectonic earthquake omens[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(2): 192-198.

[11] Bobet A, Einstein H H. Fracture coalescence in rock-type materials under uniaxial and biaxial compression[J]. International Journal of Rock Mechanics and Mining Sciences, 1998, 35(7): 863-888.

[12] 葛修润, 李廷芥, 张梅英, 等. 适用于岩石力学细观试验研究的加载仪[J]. 岩土力学, 2000, 21(3): 289-294.

GE Xiurun, LI Tingjie, ZHANG Meiying, et al. Loading apparatus for the meso-mechanical experiment rock[J]. Rock and Soil Mechanics, 2000, 21(3): 289-294.

[13] 冯夏庭, 王川婴, 陈四利. 受环境侵蚀的岩石细观破裂过程试验与实时观测[J]. 岩石力学与工程学报, 2002, 21(7): 935-939.

FENG Xiating, WANG Chuanying, CHEN Sili. Testing study and real-time observation of rock meso-cracking process under chemical erosion[J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 21(7): 935-939.

[14] 曹树刚, 刘延保, 李勇, 等. 煤岩固-气耦合细观力学试验装置的研制[J]. 岩石力学与工程学报, 2009, 28(8): 1681-1690.

CAO Shugang, LIU Yanbao, LI Yong, et a1. Research and development of testing apparatus of coal solid-gas coupled meso-mechanics[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(8): 1681-1690.

[15] 许江, 彭守建, 尹光志, 等. 含瓦斯煤岩细观剪切实验装置的研制及应用[J]. 岩石力学与工程学报, 2011, 30(4): 677-685.

XU Jiang, PENG Shoujian, YIN Guangzhi, et al. Development of meso-shear test equipment for coal rock containing gas and its application[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(4): 677-685.

[16] 许江, 陆丽丰, 杨红伟, 等. 剪切荷载作用下砂岩细观开裂扩展演化特征研究[J]. 岩石力学与工程学报, 2011, 30(5): 944-950.

XU Jiang, LU Lifeng, YANG Hongwei, et al. Study of evolution law of microfracturing progress of sandstone under shear loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(5): 944-950.

[17] 许江, 程立朝, 谭皓月, 等. 原生裂纹对煤岩剪切破坏宏细观演化规律的影响研究[J]. 岩石力学与工程学报, 2013, 32(1): 33-40.

XU Jiang, CHENG Lichao, TAN Haoyue, et al. Effects of original cracks on macro-meso evolution law of coal shear failure[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(1): 33-40.

(编辑 罗金花)

收稿日期:2014-12-18;修回日期:2015-02-20

基金项目(Foundation item):国家自然科学基金资助项目(51474040);重庆市基础与前沿研究计划项目(cstc2013jjB90001);国家科技重大专项(2011ZX05034-004);邯郸市科技局项目(1323103077-5);国家重点基础研究发展规划(973计划)项目(2011CB201203) (Project(51474040) supported by the National Natural Science Foundation of China; Project(cstc2013jjB90001) supported by the Chongqing Basic and Frontier Research of China; Project(2011ZX05034-004) supported by the National Science and Technology Major Program of China; Project(1323103077-5) supported by Handan Science and Technology Research and Development Program of China; Project(2011CB201203) supported by the National Basic Research Development Program (973 Program) of China)

通信作者:许江,教授,博士生导师,从事岩石力学与工程研究;E-mail: jiangxu@cqu.edu.cn