深部厚顶煤巷道纵横钢带联合支护对比研究及机制分析

李海燕1,李为腾1,王德超1,李术才1,张红军1,王琦1,2,王洪涛1,李智1

(1. 山东大学 岩土与结构工程研究中心,山东 济南,250061;

2. 兖矿集团有限公司 博士后科研工作站,山东 邹城,273500)

摘要:针对常规锚网索带支护方式在深部煤巷支护中出现的问题,以山东赵楼煤矿11301工作面深部厚顶煤巷道为工程背景,设计纵向单带和纵向双带2种纵横钢带联合支护方案。通过数值模拟和现场试验研究发现:2种纵横钢带联合支护方案均能够有效改善围岩控制效果,且纵向单带方案优于纵向双带方案;巷道顶板围岩控制效果与支护阻力在顶板中形成的压应力值及范围正相关。根据顶板沉降、顶板弯曲变形、支护构件受力及顶板应力等试验结果综合分析,总结了纵横钢带联合支护方式围岩作用机制:(1) 厚顶煤巷道巷中顶板是围岩控制的关键部位,巷中顶板纵向锚索钢带能够有效控制顶板的弯曲变形,实现顶板的刚性自稳;(2) 纵向钢带扩大了护表面积,改善了支护阻力分布状态;(3) 纵向钢带有效减小锚索预紧力损失,保证支护系统高初锚力及后期支护阻力达到较高水平;(4) 纵向锚索钢带与横向锚杆钢带一起组成三维控制体系,提高支护系统的整体刚度与支护能力。纵横钢带联合支护方式扩展了煤巷锚网索带支护方式使用范围,提高了围岩控制效果,且施工简单,支护成本低。

关键词:厚顶煤;纵横钢带;布置方式;作用机制

中图分类号:TD 353 文献标志码:A 文章编号:1672-7207(2013)12-5075-09

Comparative study and mechanism analysis of longitudinal-lateral combined steel bands support system in deep roadway with thick top-coal

LI Haiyan1, LI Weiteng1, WANG Dechao1, LI Shucai1, ZHANG Hongjun1,WANG Qi1, 2, WANG Hongtao1, LI Zhi1

(1. Research Center of Geotechnical & Structural Engineering, Shandong University, Jinan 250061,China;

2. Post-Doctoral Scientific Research Station, Yankuang Group Company Limited, Zoucheng 273500, China)

Abstract: Considering the problem of conventional anchor belt net and cable support in deep roadway, taking typical deep thick top coal roadway of 11301 working face crossheading in Zhaolou coal mine in shangdong province, as engineering background, two longitudinal-lateral combined steel band support programs were designed, which have single longitudinal steel band and double longitudinal steel bands, respectively. The results of numerical test and field test show that the two programs are both good for surrounding rock controlling, and the longitudinal single steel band program is better in surrounding rock controlling; the effect of surrounding rock controlling has a positive correlation with confining pressure values and range of roof caused by support resistance. The test results of roof settling, roof bending, support unit stress and roof stress were analyzed, and the mechanism of longitudinal-lateral combined steel band support was summarized. The results show that: (1) central roof of deep thick top coal roadway is the key position for surrounding rock controlling, longitudinal steel band in central roof is good for controlling roof bending deformation and the rigid stability of roof; (2) longitudinal steel band is good for surface protection area expansion and improving distribution of support resistance; (3) longitudinal steel bands reduce the loss of anchor prestressing force effectively, and ensure that the support system has high initial anchor-hold and the late support resistance; (4) 3-D controlling system is made up of longitudinal steel band and lateral steel band, enhancing the overall rigidity and support ability of support system. Longitudinal-lateral combined steel band support mode is good for expansion of application range of anchor belt net and cable support and improves surrounding rock controlling effect, and support program has advantage of easy application and low support cost.

Key words: thick top-coal; longitudinal-lateral belt; layouts; mechanism

随着煤矿开采逐渐向深部延伸,“三高一扰动”的复杂地质力学环境给深井煤巷的支护提出了更高的要求。近年来,相关学者对深部煤巷支护问题进行了研究,如:Kang等[1-2]提出了深部煤巷高预应力强力支护系统,同时强调了组合构件支护的重要性;张农等[3-4]研究了高预应力锚索梁、高预应力桁架,并提出了三维锚索体系;柏建彪等[5-6]研究了高强预紧力锚杆和斜拉锚索梁联合支护围岩控制技术。上述研究对深部煤巷支护提供了新思路、新材料及新技术。但从目前深部煤巷支护现状来看,由于成本或工艺方面的原因,新材料或新技术的使用受到一定限制,常规的锚网索带仍然是现场采用的主要支护方式。我国煤炭资源储量与产量中,厚煤层占45%左右[7],因此,研究厚煤层巷道支护理论及技术对煤矿安全高效生产具有重要意义。由现有文献来看,除李术才等[8-9]提出的适用于深部厚顶煤巷道的让压型锚索箱梁支护系统的相关研究外,现阶段还未见有其他针对深部厚顶煤巷道支护问题的专门研究。常规锚网索带支护施工简单、支护成本低,是深部煤巷支护首选的主要支护方式。但随着开采水平的加深,尤其是在深部厚顶煤巷道中,现阶段采用该方式支护的巷道经常出现顶板沉降过大、顶板冒落、前掘后修、频繁架棚和补打单体加强支护的被动局面,影响了工程进度及安全。但工程人员并不愿舍弃这种技术成熟、施工简单、成本低廉的支护方式,本文作者亦希望能通过研究和改进,调动该支护方式的深部支护潜力并扩展其使用空间。基于该情况,通过对锚网索带支护现状的调研发现,钢带一般仅作为锚杆与围岩之间的护表构件,且基本上全部为横向布置,虽然已有个别煤矿顺槽支护采用了纵向布置的钢带,但对其作用效果及作用机制的研究还未见报道。李术才等[8]通过研究发现锚索梁支护系统中钢梁布置在厚顶煤巷道顶板巷中位置时,相对于普通的横向布置的锚索梁支护系统能显著提升控制围岩变形的能力,而且在锚索梁支护系统中,钢带、锚杆、锚索梁等支护构件的布置方式直接决定了支护阻力的大小和分布状态,进而决定支护系统的围岩控制效果[10]。本文以赵楼煤矿深部厚顶煤巷道为工程背景,设计纵横钢带联合支护方式的2种不同支护方案,进行数值试验和现场试验研究,对比不同支护方案围岩控制效果,并在此基础上进一步分析纵横钢带联合支护方式的围岩控制机制。

1 工程概况及试验背景

1.1 工程地质概况

赵楼煤矿11301工作面埋深约为1 000 m,煤层厚度5.5~6.2 m,平均煤厚为5.8 m。煤层结构复杂,煤层普氏系数f为0.8~2.3,平均为1.6。11301工作面轨道顺槽顶煤上方为5 m细砂岩,老顶为24.5 m中砂岩,煤岩交界面粘结力低,离层明显,巷道直接底为2.7 m细砂岩,老底为14.5 m粉细砂岩。地应力测试表明:该区域最大水平地应力为34.6 MPa,竖向地应力为25.7 MPa。煤地层条件极为复杂,存在多处断层构造,巷道沿煤层底板掘进,矿压显现大。

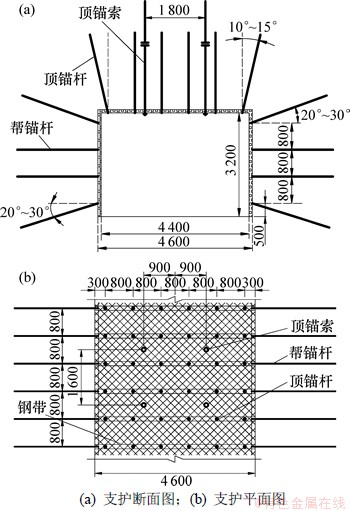

1.2 原支护方案及围岩控制效果

原支护方案为采用锚网+钢带(帮部为钢筋梯)+锚索的支护形式。顶部锚杆采用(直径×长度)22 mm×2 400 mm高强度左旋无纵筋螺纹钢锚杆,帮部锚杆采用(直径×长度)20 mm×2 000 mm左旋无纵筋全螺纹锚杆,锚杆采用1根长度为1 000 mm的树脂药卷锚固;锚索选用(直径×长度)22 mm×6 200 mm高强度低松弛预应力钢绞线及配套锁具,采用2根长度为1 000 mm的树脂药卷锚固。顶锚杆和帮锚杆间排距均为800×800 mm。锚索每排布置2根,间距沿巷道中心线两侧各900 mm分别布置1根,排距1 600 mm,具体布置如图1所示。顶锚杆和帮锚杆设计扭矩分别为120 N·m和60 N·m;锚索设计预紧力为100 kN。钢带为U型截面,长度为4 300 mm,宽度为140 mm,平均厚度约为8 mm,刚带上对称分布6个锚杆孔,孔径为25 mm,钢带的相关力学参数详见表1。

在原支护条件下,巷道顶板控制效果不理想,顶板变形严重,网兜现象明显,部分区段顶板沉降量累计达到368 mm,两帮移近量累计达到300 mm,断锚杆、断锚索现象时有发生,需增设单体液压支柱进行加强支护。针对原支护方案中出现的问题,本文进行了纵横钢带联合支护方案设计。

图1 原支护方案(单位:mm)

Fig. 1 Original supporting scheme (unit: mm)

表1 各地层的材料参数

Table 1 Material parameters of layers

2 对比试验方案设计

2.1 原支护增强方案(方案1)

方案1支护参数除锚杆、锚索预紧力与原支护方案不同外,其他支护参数全部相同,参照图1。方案1顶、帮锚杆预紧力分别提高至70 kN和50 kN,锚索预紧力提高至150 kN。

2.2 纵横钢带联合支护方案

2.2.1 纵向单带方案(方案2)

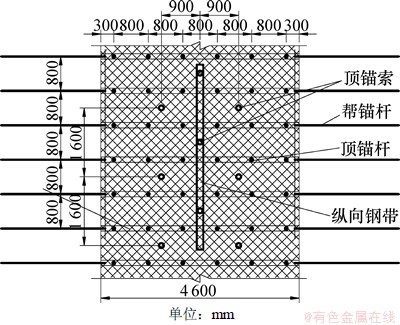

在方案1基础上,巷中增设一根纵向钢带,长度与横向钢带同为4 300 mm,并在其上布置3根锚索,与两侧锚索间隔布置。其他支护参数与方案1的相同,具体见图2。

2.2.2 纵向双带方案(方案3)

在方案1基础上,在距巷中900 mm的左右对称位置增设2根纵向钢带,在其上分别布置3根锚索,与巷中锚索间隔布置。其他支护参数与方案1的相同,具体见图3。

图2 纵向单带方案(方案2)

Fig. 2 Longitudinal single steel band support system (scheme 2)

图3 纵向双带方案(方案3)

Fig. 3 Longitudinal double steel band support system (scheme 3)

3 数值模拟分析

采用FLAC3D数值模拟软件,对3种支护方案的巷道围岩控制效果及支护构件对顶板围岩的应力作用进行模拟分析。

3.1 模型建立

根据赵楼矿11301轨道顺槽地质资料及现场监测资料,选取典型地质剖面进行建模分析。模型中岩体材料采用Mohr-Coulomb准则,各地层材料参数如表1所示。钢带采用Beam单元进行模拟,锚杆、锚索采用Cable单元模拟,支护构件具体参数见表2,锚杆、锚索预紧力根据支护方案设计值进行施加。

图4所示为地层及巷道建模,在模型的底部及四周施加法向约束,按现场实测数据施加地应力。初始地应力完成之后,通过NULL命令实现巷道的开挖,锚杆、锚索等支护构件在开挖完成后安装。

表2 支护构件参数表

Table 2 Parameters of belt, cable and anchor

图4 模型及边界条件示意图

Fig. 4 Sketches of model and its boundary condition

3.2 计算结果分析

3.2.1 巷道变形结果分析

待围岩变形稳定后,提取各方案巷道表面位移监测结果,绘制成监测结果柱状图,如图5所示。

结合图5分析各方案围岩控制效果可知:

(1) 2种纵横钢带联合支护方案巷道变形量均小于原支护增强方案,且纵向单带方案围岩控制效果优于纵向双带方案。以顶板沉降量为例,方案2和方案3顶板沉降量分别是方案1的72.4%和83.5%。

(2) 在顶板沉降、巷帮内移和底臌3个巷道变形量中,各支护方案对顶板沉降的控制效果差别最大。其次为巷帮内移量,底臌量的差距最小。说明调整顶板钢带的布置方式,对巷道顶板的控制效果影响最明显,对底臌量的控制效果影响较小。

图5 各方案巷道围岩控制效果

Fig. 5 Roadway surrouding rock deformation of each scheme

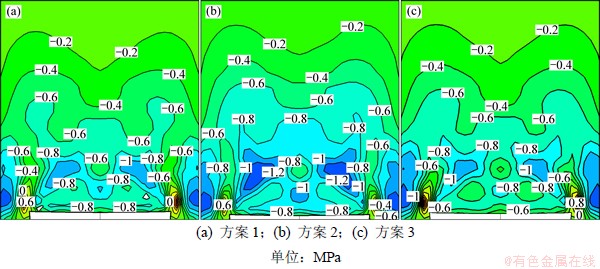

3.2.2 顶板应力结果分析

分别提取上述3种方案及无支护方案数值模型巷道开挖稳定后的竖向应力数据,然后用3种支护方案对应的3组数据分别与无支护方案对应数据相减,得到3组新的数据,近似认为是3种方案中单纯由支护构件提供的支护阻力在顶板围岩中形成的竖向应力分布数据。提取模型厚度中间截面上的竖向应力等值线云图如图6所示,其中,负值表示压应力,正值表示拉应力。

对比分析图6中各方案顶板竖向应力云图可知:

(1) 支护构件不同布置方案对顶板围岩的支护作用不同,纵横钢带联合支护纵向单带方案(方案2)在顶板形成的连续受压区面积和压应力均最大;其次为纵向双带方案(方案3);方案1的相对最小。图6中3种方案顶板竖向应力(绝对值)大于0.6 MPa的连续受压区面积分别为7.45,11.35和8.94 m2,方案2和方案3的受压区面积分别比方案1的受压区面积大52%和20%。

(2) 巷道顶板围岩控制效果与支护阻力在顶板中形成的压应力值及范围正相关,压应力及范围越大,顶板围岩控制效果越好,顶板沉降量越小。

图6 支护阻力作用形成的顶板竖向应力云图

Fig. 6 Isopleth map of vertical stress in roadway roof

4 现场试验

4.1 方案实施及监测

将2种纵横钢带联合支护方案及原支护增强方案在11301工作面轨道顺槽进行现场试验研究。选取地质条件基本相同区段,分别采用3种支护方案进行现场实施,每方案支护巷道50 m。同时,根据不同的支护方案设计相应的监测方案,在各试验段内分别布置5个测站,各测站均包括巷道表面位移、锚杆(索)受力和顶板弯曲变形等监测内容。

厚顶煤巷道顶板是变形破坏的重点部位,因此在该现场试验中对顶板的弯曲变形进行重点监测。顶板弯曲变形监测由安装在顶板不同部位的3组顶板离层仪完成,3组顶板离层仪安装在同一断面内,巷中一组,距巷中2 m左右位置处各安装一组,各离层仪的深浅基点深度分别为6 m和3 m。顶板弯曲变形量Δh通过巷中深基点读数减去顶板两侧顶板离层仪深基点读数平均值得到,计算公式为

(1)

(1)

式中:△h为顶板弯变形量,mm;hm为顶板巷中深基点读数,mm;hl为顶板左侧深基点读数,mm;hr为顶板右侧深基点读数,mm。

4.2 试验结果分析

4.2.1 巷道表面位移监测

图7所示为巷道围岩变形监测曲线,其中“R”表示顶板沉降量,“S”表示两帮移近量,“F”表示底臌量。

图7 巷道表面位移监测曲线

Fig. 7 Monitoring curves of roadway surface deformation

分析图7可知:

(1) 巷道掘进初期,围岩变形量迅速增加,持续时间为10~12 d,随掘进工作面推进,围岩应力重分布完成,且支护系统逐渐发挥作用,变形量缓慢增加直至趋向稳定。

(2) 纵横钢带联合支护方案有效改善了巷道围岩控制效果,尤其对顶板变形的控制更加显著,方案2和方案3顶板沉降量分别比方案1的沉降量降低26%和9.5%,方案2的顶板围岩控制效果相对更好。方案1顶板沉降量和两帮移近量分别为169 mm和197 mm,方案2对应变形量分别为125 mm和165 mm,方案3对应变形量分别为153 mm和186 mm,3种方案底臌量相差不大。

(3) 从支护材料成本方面分析,纵向单带方案围岩控制效果与经济性兼顾。纵向单带方案支护成本比原支护增强方案仅增加了7%,而围岩控制效果却得到明显改善,顶板沉降量比方案1降低26%。而且方案2支护成本比方案3低3%,支护效果却优于后者。

4.2.2 顶板弯曲变形监测

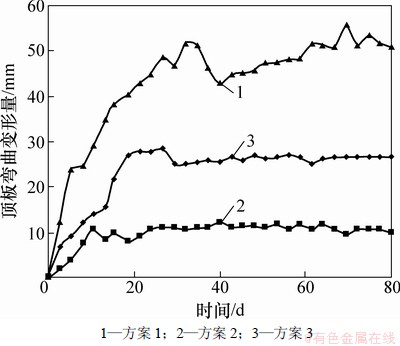

图8所示为3种方案现场试验顶板弯曲变形量监测曲线。对比3种方案的顶板弯曲变形监测结果可知:

巷道开挖初期,两方案的顶板弯曲变形值增速较快,持续时间为10~15 d,说明在该阶段巷中顶板的变形相对于两侧顶板更为剧烈。这是由于巷道开挖后顶板煤层失去径向力支撑,应力重分布作用下使顶板呈现出明显的拱形下沉趋势,而矩形巷道巷中部位恰是顶板弯曲变形受力的最不利位置。随巷道掘进,支护系统发挥有效支撑作用,顶板弯曲变形趋于稳定。

图8 顶板弯曲变形量监测曲线

Fig. 8 Monitoring curves of roof bending deformation

方案2对顶板弯曲沉降的控制效果相对最好,其次为方案3,2方案的顶板弯曲变形量分别为10.5 mm和26.7 mm,均明显小于方案1的55.8 mm。这说明采用纵向单带支护方案能够更有效控制顶板弯曲变形,减小顶板中部的离层,达到控制顶板沉降的效果。

4.2.3 锚杆(索)受力监测

图9所示为顶板锚杆和锚索受力监测曲线,其中“方案1-B”表示方案1中锚杆受力监测曲线,“方案2-A”表示方案2中的锚索受力监测曲线,其余类推。方案2和方案3监测的均为巷中位置锚索受力,方案1由于巷中位置没有锚索,对两侧锚索进行受力监测。3种方案锚杆的监测位置相同。分析图9中的托锚力监测曲线可知:

(1) 支护初期单根锚索出现明显的预紧力损失现象。在支护初期,锚杆、锚索预紧力均出现了不同程度降低,以方案1的锚索预紧力降低程度最明显。方案1中的锚索均为单根锚索。通过现场调研发现:支护初期便在托盘处对围岩产生应力集中作用,围岩发生明显的凹陷,这是造成锚索预紧力损失的主要原因,而方案2中锚索预紧力基本没有减小。由此可知在单根锚索上增加钢带可以降低锚索预紧力的损失。

(2) 纵向单带方案锚索托锚力最大。随着顶板围岩的变形沉降,锚杆和锚索的托锚力逐渐增长,并最终随围岩变形的稳定而趋于稳定。稳定后3种方案的锚杆托锚力相差不大,而锚索的托锚力却有较大差别。方案1锚索托锚力最小(155.2 kN),仅比初锚力126.4 kN增加了22.8%;方案2锚索在支护初期基本未出现预紧力损失现象,且稳定后托锚力达到了238 kN,是方案1的1.53倍;方案3锚索受力介于方案1和方案2之间,且该方案支护初期也出现了锚索预紧力的损失。

(3) 由方案1与方案2锚索受力变化情况对比可以发现,若支护构件初期支护阻力处于较低水平,则后期支护阻力将很难达到较高水平。

图9 锚杆和锚索受力监测曲线

Fig. 9 Monitoring force curves of cable and bolt

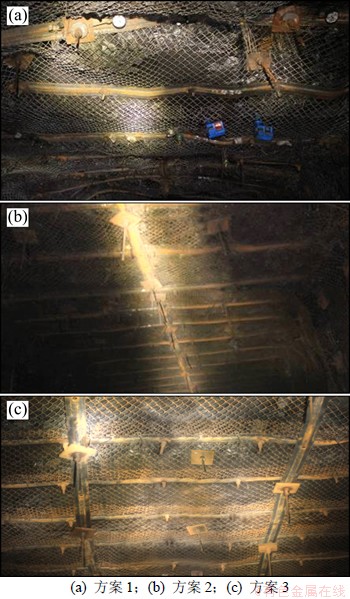

4.2.4 巷道支护效果

图10所示为原支护增强方案与2种优化方案实施后巷道围岩控制效果图。从图10可以看出:2种优化方案对巷道围岩控制效果均优于方案1。

图10 各支护方案现场试验照片

Fig. 10 Photos of field implementation of each scheme

5 围岩控制机制分析

根据3种方案数值试验及现场试验监测结果进行对比分析,探讨钢带纵横联合支护方式围岩控制机制。

5.1 纵横钢带联合支护方案与方案1对比分析

3种方案锚杆、锚索托锚力监测结果表明各方案对围岩提供的支护阻力有高低之差,纵向单带方案支护阻力最高,纵向双带方案次之,原支护增强方案支护阻力最低(图9)。将上述现象与各方案的围岩控制效果综合分析可发现:支护构件对围岩产生的支护阻力决定了顶板围岩的控制效果,支护阻力越大,围岩变形量越小。数值试验中顶板应力分析部分(图6)也得到相一致的结论,且该规律在深部厚顶煤巷道顶板支护中体现尤为明显。

相关试验结果表明:岩石破坏后,残余强度随着围压的增大而增大,并且表现出对围压变化极强的敏感性[11-12]。围岩所受围压的实质是支护系统在巷道围岩中形成的支护阻力。对深部厚顶煤巷道支护而言,由于围岩松散破碎,松动破坏范围大,围岩变形对支护阻力变化的反应更加显著,微小支护阻力的增加,便可使破碎围岩残余强度增大,明显降低围岩碎胀变形,并引起巷道变形量的急剧减小[13-14]。

5.2 纵向单带方案与方案1对比分析

对比纵向单带方案与方案1可以发现:纵向单带方案与方案1差别仅在于在巷中部位增设了一排纵向布置的锚索钢带。成本仅增加了7%,而围岩控制效果却得到明显改善,顶板沉降量比方案1降低26%。

(1) 巷中顶板是厚顶煤巷道支护的关键部位。仅在巷中顶板增设了纵向锚索钢带,便使支护效果得到显著提高,支护材料的作用体现明显,说明巷中顶板是此类巷道支护的关键部位。深部厚顶煤巷道的变形破坏总是从巷中顶板围岩碎胀离层开始,且常因顶板部位的冒落造成较大伤亡事故,因此,巷中顶板围岩的加强支护很有必要。

增加巷中关键部位围岩控制强度,对顶板围岩的控制作用有2点:一是可以有效提高此处围岩所受围压,提高围岩峰后强度,提升顶板受力薄弱处承载能力,降低顶板巷中部位煤岩的碎胀变形,封堵破坏突破口,保证围岩自承体系的完整性;二是巷中顶板增强支护强度,相当于在顶板“梁”最不利“弯曲截面”处增加支撑荷载,可以减小顶板内部及其表面的张应力,增强顶板围岩的抗弯能力,有效降低顶板弯曲变形(纵向单带方案比原支护增强方案顶板弯曲变形量降低81.2%)和沉降。

对于深部厚顶煤巷道而言,使顶板处于最佳受力和承载状态的最佳途径是努力增加巷中关键部位的支护强度。

(2) 纵横钢带联合形成近似三维支护体系,增设的纵向钢带使巷道顶板支护构件组合成纵横联合的支护形式,形成近似三维支护体系。当围岩产生变形时,支护体系可对围岩产生三向控制作用,同时提高支护系统的整体刚度与支护能力。

巷道开掘后,巷道煤岩产生(径向)膨胀变形和水平移动[5, 15],而常规锚杆(索)支护巷道煤岩会出现应力不均匀现象,造成煤岩朝着应力小的区域移动,使该区域压力和变形增大,尤其是锚杆间距较大时,该处一旦破口,其周围的煤岩在矿压作用下就会向此处“流动”,造成巷道表面煤岩变形量增大,甚至还可能引发冒顶事故。

在巷中部位纵向布置锚索钢带,当顶板产生变形时,横向和纵向的钢带可以在巷道煤岩表面形成切向和轴向2个方向的作用力,结合锚杆、锚索提供的径向作用力,形成三维控制体系,增强煤岩的整体抗压强度,增大围岩压应力区范围,使岩体整体支承结构不受破坏,从而控制巷道煤岩移动,提高巷道煤岩的整体稳定性和承载能力。

(3) 纵向钢带改善围岩应力状态,减小预紧力损失。巷中锚索安装在钢带上,使巷中支护结构护表面积更大,使巷道表面煤岩从二向受力向三向受力转化,改善了围岩应力状态[2],降低了浅部煤岩的碎胀变形;同时,有效提高了锚索支护阻力在围岩中的传递效果,扩大了锚索作用范围,使锚索预紧力与工作阻力扩散到范围更广的围岩中。

同时,由于增大了护表面积,相对于单根锚索作用,锚索托盘位置处围岩应力集中程度降低,围岩单点凹陷现象减轻,预紧力损失程度有效降低。现有研究成果指出[4, 16],预紧力是影响支护效果的关键因素,设法降低预紧力损失非常重要。预紧力损失小使支护系统的初锚力得到较好保持,且有效增强了支护系统的后期支护阻力,使支护系统能有效发挥应有的承载作用。现场试验支护构件托锚力监测规律与上述分析一致。

5.3 纵向单带方案与纵向双带方案对比分析

纵向单带方案与纵向双带方案两者的支护效果对比结果与直观印象不太一致。表面上看,纵向双带方案钢带比纵向单带方案多一根,除纵向钢带位置不同外,其他支护参数完全相同,纵向双带方案支护效果应当更好。而现场监测结果正相反,这恰好再次说明:

(1) 纵向钢带的位置对围岩支护效果影响明显,顶板巷中关键部位加强更能显著提高围岩整体控制效果。因为两者的差别仅在于钢带位置不同,而方案2将纵向钢带布置在了顶板巷中位置,使顶板中部围岩的弯曲变形得到有效控制。由图8可以发现深部厚顶煤巷道顶板巷中部位是巷道变形失稳的关键部位,因此,纵向单带方案的围岩控制效果优于纵向双带方案。

(2) 纵向钢带对巷道围岩控制效果有明显的作用。否则,即便是改变纵向钢带的位置,也不会对围岩控制效果造成明显影响。增加纵向钢带,达到了加大护表面积、改善支护阻力扩散、减小预紧力损失的效果,使锚索支护阻力提升,且与横向钢带联合形成三维控制体系,有效降低顶板煤岩弯曲变形,使顶板趋于刚性,最终实现顶板的有效控制。

5.4 作用机制

(1) 厚顶煤巷道巷中顶板是围岩控制的关键部位,布置在巷中顶板的纵向锚索钢带能够有效控制顶板的弯曲变形,提高顶板自承能力。

(2) 在巷中顶板增加了1条纵向锚索钢带,围岩控制效果明显强化,其作用机制在于:① 钢带扩大了护表面积,使锚索支护阻力能更好地向围岩中传递,改善了顶板围岩应力分布状态;② 有效缓解锚索托盘与围岩的应力集中,减小了锚索预紧力损失,实现支护系统的高初锚力,并进而使锚索后期支护阻力能够达到较高水平;③ 纵向锚索钢带与横向锚杆钢带一起组成围岩的三维控制体系,当围岩产生变形时支护体系对围岩提供三向控制作用,同时提高支护系统的整体刚度与支护能力。

6 结论

(1) 2种纵横钢带联合支护方案均能够有效改善巷道围岩控制效果,纵向单带方案比原支护增强方案顶板弯曲变形降低81.2%,顶板沉降减少26%。其中,纵向单带方案对围岩的控制效果优于纵向双带方案,且具有更好的经济性。

(2) 纵向单带方案在顶板形成的连续受压区面积和压应力值均最大,其次为纵向双带方案,该规律与现场试验锚杆(索)托锚力(支护阻力)监测结果一致;巷道顶板围岩控制效果与支护阻力在顶板中形成的压应力值及范围正相关。

(3) 厚顶煤巷道巷中顶板是围岩控制的关键部位,应增大巷中顶板的支护强度,布置在巷中顶板的纵向锚索钢带能够有效控制顶板的弯曲变形,使顶板趋于“刚性”自稳。

(4) 纵向钢带扩大了支护系统护表面积,改善了支护系统支护阻力分布状态;可有效缓解锚索预紧力损失,实现高初锚力及后期高支护阻力;纵向锚索钢带与横向锚杆钢带一起组成围岩的三维控制体系,对顶板围岩提供三向控制作用,同时提高支护系统的整体刚度与支护能力。

(5) 提出的纵横钢带联合支护方式(尤其是纵向单带方案)仅在常规锚网索带支护基础上作简单改动,未增加新型支护材料,且施工难度及支护成本基本不变,却可大幅提高围岩控制效果,具有合理的围岩控制机制,扩展了锚网索带支护方式的使用范围,建议在深部煤巷进一步推广应用。

参考文献:

[1] Kang H P, Lin J, Wu Y Z. Development of high pretensioned and intensive supporting system and its application in coal mine roadways[J]. Procedia Earth and Planetary Science, 2009(1): 479-485.

[2] 康红普, 王金华, 林健. 高预应力强力支护系统及其在深部巷道中的应用[J]. 煤炭学报, 2007, 32(12): 1233-1238.

KANG Hongpu, WANG Jinhua, LIN Jian. High pretensioned stress and intensive bolting system and its application in deep roadways[J]. Journal of China Coal Society, 2007, 32(12): 1233-1238.

[3] 张农, 高明仕. 煤巷高强预应力锚杆支护技术与应用[J]. 中国矿业大学学报, 2004, 33(4): 524-527.

ZHANG Nong, GAO Mingshi. High-strength and pretension bolting support of coal roadway and its application[J]. Journal of China University of Mining and Technology, 2004, 33(4): 524-527.

[4] 高明仕, 张农, 郭春生, 等. 三维锚索与巷帮卸压组合支护技术原理及工程实践[J]. 岩土工程学报, 2005, 27(5): 587-590.

GAO Mingshi, ZHANG Nong, GUO Chunsheng, et al. Mechanics and practice of combined supporting technology of 3D anchor-cable and unloading technology of wall of roadway[J]. Chinese Journal of Geotechnical Engineering, 2005, 27(5): 587-590.

[5] 柏建彪, 王襄禹, 姚喆. 高应力软岩巷道耦合支护研究[J]. 中国矿业大学学报, 2007, 36(4): 421-425.

BAI Jianbiao, WANG Xiangyu, YAO Zhe. Study of coupling support in soft rock roadway under high stress[J]. Journal of China University of Mining and Technology, 2007, 36(4): 421-425.

[6] 肖同强. 深部构造应力作用下厚煤层巷道围岩稳定与控制研究[D]. 徐州: 中国矿业大学矿业工程学院, 2011: 98-102.

XIAO Tongqiang. Study on surrounding rock stability and control of deep roadway in thick coal seam under the action of tectonic stress[D]. Xuzhou: China University of Mining and Technology. School of Mines, 2011: 98-102.

[7] 王家臣. 厚煤层开采理论与技术[M]. 北京: 冶金工业出版社, 2009.

WANG Jiachen. Mining Theory and Technology of thick coal seam[M]. Beijing: Metallurgical Industry Press, 2009: 7-10.

[8] 李术才, 王琦, 李为腾, 等. 深部厚顶煤巷道让压型锚索箱梁支护系统现场试验对比研究[J]. 岩石力学与工程学报, 2012, 31(4): 656-666.

LI Shucai, WANG Qi, LI Weiteng, et al. Comparative field test study on pressure relief anchor box beam support system in deep thick top coal roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2012(4): 656-666.

[9] 王琦, 李术才, 李为腾, 等. 让压型锚索箱梁支护系统组合构件耦合性能分析及应用[J]. 岩土力学, 2012, 33(11): 3374-3384.

WANG Qi, LI Shucai, LI Weiteng, et al. Analysis and application on combination components coupling of pressure relief anchor box beam support system[J]. Rock and Soil Mechanics, 2012, 33(11): 3374-3384.

[10] 李为腾, 李智, 李术才, 等. 基于巷道顶板三维围压计算的锚索梁布置方式作用机制研究[J]. 采矿与安全工程学报, 2013, 30(4): 475-482.

LI Weiteng, LI Zhi, LI Shucai, et al. Study on Mechanism of Anchor Beam Arrangement Mode Based on Calculating Confining Pressure of 3-D Roof[J]. Journal of Mining & Safety Engineering, 2013, 30(4): 475-482.

[11] Cai M, Kaiser P K, Tasaka Y, et al. Determination of residual strength parameters of jointed rock masses using the GSI system[J]. International Journal of Rock Mechanics & Mining Sciences, 2007, 44(2): 247-265.

[12] 王学滨. 峰后脆性对非均质岩石试样破坏及全部变形的影响[J]. 中南大学学报: 自然科学版, 2008, 39(5): 1106-1111.

WANG Xuebin. Effects of post-peak brittleness on failure and overall deformational characteristics of rock specimen with random material imperfections[J]. Journal of Central South University: Science and Technology, 2008, 39(5): 1106-1111.

[13] 靖洪文. 峰后岩石剪胀性能试验研究[J]. 岩土力学, 2003, 24(1): 94-102.

JING Hongwen. Experimental study on dilatancy nature of the rock post-peak behavior[J]. Rock and Soil Mechanics, 2003, 24(1): 94-102.

[14] 陆士良, 姜耀东. 支护阻力对软岩巷道围岩的控制作用[J]. 岩土力学, 1998, 19(1): 1-6.

LU Shiliang, JIANG Yaodong. The control of support resistance over strata around roadway in soft rock[J]. Rock and Soil Mechanics, 1998, 19(1): 1-6.

[15] 熊良宵, 杨林德. 深埋隧洞开挖造成的应力变化过程[J]. 中南大学学报: 自然科学版, 2009, 40(1): 237-242.

XIONG Liangxiao, YANG Linde. Stress evolution of deep cavern induced by excavating[J]. Journal of Central South University: Science and Technology, 2009, 40(1): 237-242.

[16] 康红普, 姜铁明, 高富强. 预应力在锚杆支护中的作用[J]. 煤炭学报, 2007, 32(7): 680-685.

KANG Hongpu, JIANG Tieming, GAO Fuqiang. Effect of pretensioned stress to rock bolting[J]. Journal of China Coal Society, 2007, 32(7): 680-685.

(编辑 何运斌)

收稿日期:2012-12-06;修回日期:2013-03-16

基金项目:国家自然科学基金青年科学基金资助项目(51304125);高等学校博士学科点专项科研基金资助项目(20130131120090);山东省博士后创新项目专项资助一等资助项目(201301004);山东省优秀中青年科学家科研奖励基金资助项目(BS2013NJ004)

通信作者:李术才(1965-),男,河北涞水人,教授,博士,从事地下工程重大灾害致灾机理及预警与控制研究;电话:0531-88399179;E-mail:lishucai@sdu.edu.cn