文章编号:1004-0609(2015)-05-1176-09

铝(4A60)-钢(08Al)复合带材界面化合物形成及结合性能

陈 鑫,李 龙,周德敬

(银邦金属复合材料股份有限公司 江苏省金属层状复合材料重点实验室,无锡 214145)

摘 要:采用金相显微镜、扫描电镜和X射线衍射仪,研究电站空冷用铝(4A60)-钢(08Al)复合带材在不同模拟钎焊工艺下界面化合物的生长特性。通过界面剥离实验,分析不同钎焊条件下复合带材结合性能的变化规律。结果表明:在钎焊保温时间20 min内,铝(4A60)-钢(08Al)复合带材生成界面金属间化合物(IMC)的临界温度范围为605~615 ℃,界面相主要成分为Fe2Al5。界面金属间化合物厚度随保温时间的增长满足抛物线规律,在615 ℃时,生长常数k为0.69×10-12 m2/s。界面金属间化合物厚度在12 μm以下时,复合带材仍保持良好的界面结合强度(大于45 MPa)。随着金属间化合物厚度继续增加,界面结合强度显著下降,当金属间化合物厚度为25~43 μm时,结合强度降至10~20 MPa;当金属间化合物厚度为54~68 μm时,界面结合强度只有5~10 MPa。

关键词:铝(4A60)-钢(08Al)复合带材;金属间化合物;生长动力学;结合性能

中图分类号:TG335.81 文献标志码:A

Formation and bonding properties of Al(4A60)-steel(08Al) clad strip intermetallic compound

CHEN Xin, LI Long, ZHOU De-jing

(Jiangsu Key Laboratory for Clad Materials, Yin Bang Clad Material Co., Ltd., Wuxi 214145, China)

Abstract: The growth characteristics of intermetallic compound (IMC) at the interface of Al(4A60)-steel(08Al) clad strip applied for air cooling at power station with different simulated brazing processes were investigated by metallographic microscopy, scanning electron microscopy, X-ray diffractometry. And the bonding properties of clad strip were studied through tensile peeling test. The results show that the critical forming temperature of IMC is 605-615 ℃ when the holding time is less than 20 min, and the composition of the IMC is Fe2Al5. As the holding time increases, the growth of IMC meets the parabolic relationship. The growth constant k is 0.69×10-12 m2/s while the annealing temperature is 615 ℃. When the IMC thickness is less than 12 μm, the interface bonding strength of clad strip still remains well (>45 MPa). As the thickness of IMC increases, the bonding strength of the interface decreases rapidly. When the thickness of IMC is 25-43 μm, the bonding strength of the interface decreases to 10-20 MPa. When the thickness of IMC is 54-68 μm, the bonding strength of the interface is only 5-10 MPa.

Key words: Al(4A60)-steel(08Al) clad strip; intermetallic compound; growth kinetics; bonding property

铝-钢层状复合材料兼具钢材良好的力学性能和铝合金的耐腐蚀、高导热性、易钎焊等综合性能,广泛应用于电力、汽车、石化、工程机械等各个领域[1-8]。电站空冷用铝-钢复合材料需要在高温下钎焊,但在高温下铝-钢复合材料界面极易形成金属间化合物,会破坏基体间的冶金结合而导致铝钢分层,影响材料的力学性能[1-3]。国内外学者对铝-钢复合材料界面金属间化合物做了大量的研究[4-7]。吴铭方等[4]采用纯铝、纯铁扩散偶在510~540 ℃下,研究Fe、Al间的扩散行为,发现Fe、Al界面首先生成不稳定的FeAl及FeAl2,随后转变为稳定的FeAl3和Fe2Al5金属间化合物。王平等[5]研究了不同添加量的Si对轧制复合工业纯铝-45号钢高温界面化合物的抑制机理,发现在560 ℃时,界面生成化合物为FeAl3和FeSi;当温度达到610 ℃时,Si对界面化合物的影响变弱,主要生成相为Fe2Al5。GRYDIN等[6]对双辊浇铸纯铝与奥氏体不锈钢进行研究,发现界面相主要为FeAl、Fe2Al5及Fe4Al13。YIN等[7]研究了Si对热浸镀铝钢界面相生长动力学的影响,发现界面生成相为靠近于Al侧的FeAl3和靠近Fe侧的Fe2Al5。然而对电站空冷用铝(4A60)-钢(08Al)复合带材界面金属间化合物的研究却鲜有报道。因此,研究铝(4A60)-钢(08Al)复合带材界面金属间化合物的形成及其对界面结合的影响对开发电站空冷用铝钢复合材料具有重要意义。

本文作者参照实际钎焊时的加热工艺,对铝(4A60)-钢(08Al)复合带材进行模拟钎焊处理,研究了铝(4A60)-钢(08Al)金属间化合物的形成与加热温度和时间的关系,获得了铝(4A60)-钢(08Al)金属间化合物的生长特性及其对界面结合性能的影响规律。

1 实验

实验包覆层选用退火态4A60铝合金,其含Si量为0.8%(质量分数),基层选用热轧态08Al钢,表1所列为两种材料的化学成分。复合前对4A60铝合金和08Al钢板进行酸洗,并对待复合面进行钢刷打磨。采用一道次带张力冷轧复合,终轧后铝包覆层厚度为0.09 mm,钢基层厚度为1.61 mm。带材在实际应用于制备空冷翅片管基管前,需进行再结晶退火。因此,选用经(520 ℃,24 h)再结晶退火后的复合带材,研究不同模拟钎焊工艺下复合带材的界面显微组织与相应的结合性能的变化规律。

退火实验在ZLQ-40型载气加热钎焊炉里进行,在工件上放置热电偶。参照实际应用的钎焊温度范围(600 ℃以上)与钎焊保温时间(约20 min),将钎焊温度设定为605、615、625 ℃,保温时间为3、10、20、30、60 min。保温结束后,样品在炉内风冷降温至450 ℃,然后出炉空冷。

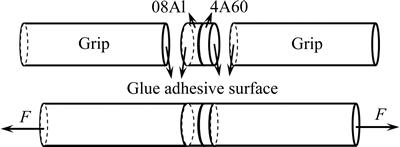

由于所研究的复合带材包覆层极薄(小于0.1 mm),所以难以采用常见的拉剪、撕裂等方法评价界面的结合强度。铝-钢界面出现金属间化合物后,其结合强度会急剧下降,而常见的AB胶与金属粘接后粘结处的强度可达40~50 MPa,且胶水粘接不影响界面真实结合强度。因此,可以采用胶水粘接后拉伸剥离的方法,检测出小于胶水粘接强度的界面结合强度,从而得到不同厚度金属间化合物时铝-钢界面的结合强度。图1所示为拉伸剥离试样示意图,试样与夹具的待粘接面直径为20 mm,粘接前用丙酮清洗待粘接面,并用320号砂纸进行打磨,粘接后固化24 h。拉伸剥离实验在电子万能试验机(CMT7504)上进行,拉伸速度为2 mm/min。

采用Axio Imager A2型金相显微镜观察高温退火后复合界面结合区的界面形貌,并测量复合带材各层的厚度;利用JSM-6480扫描电镜(SEM)和配备的EDAX型能谱仪(EDS)、D8 Discover X型射线衍射仪(XRD)分析带材的TD面及拉伸剥离面形貌,并确定金属间化合物的相组成。

图1 拉伸剥离试样示意图

Fig. 1 Schematic diagram of tensile peeling samples

表1 铝(4A60)-钢(08Al)复合带材的化学成分

Table 1 Chemical composition of Al(4A60)-steel(08Al) clad strip

2 结果与分析

2.1 模拟钎焊工艺对铝(4A60)-钢(08Al)复合带材界面化合物生长的影响

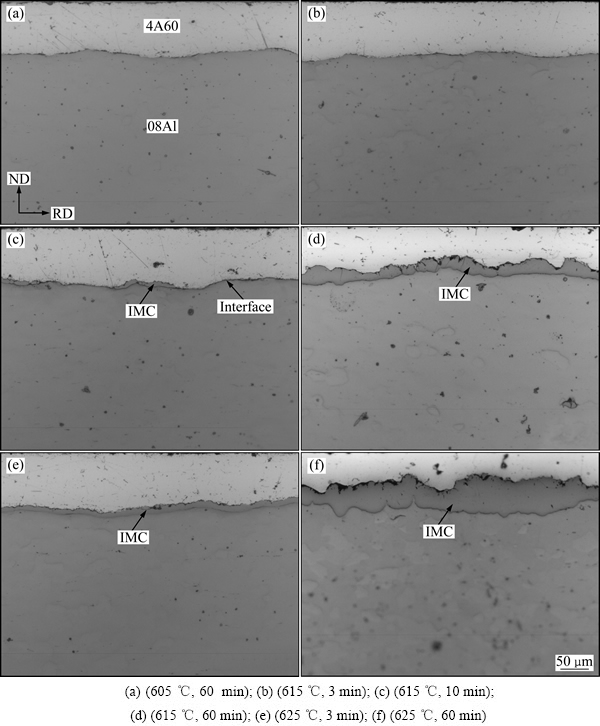

图2所示为不同模拟钎焊工艺下复合界面的金相显微组织。由于界面化合物层的厚度波动较大,为了更好地研究界面化合物层的生长规律,取20个视场里平均值来表征各个工艺下界面化合物层的平均厚度。从图2可以看到,当加热温度为605 ℃时,即使保温60 min,也不会在界面生成金属间化合物。当加热温度为615 ℃时,保温3 min后,界面没有出现金属间化合物;保温时间达到10 min后,界面开始出现不连续的界面化合物,平均厚度约7 μm;随着保温时间的延长,界面两侧Fe和Al等元素的扩散速率加快,界面化合物层的厚度增加,在60 min时,界面化合物层的厚度达到了29 μm。当加热温度达到625 ℃,保温3 min,在界面就出现一层金属间化合物。由不同加热工艺下的界面显微组织可知,铝(4A60)-钢(08Al)复合带材在钎焊保温时间20 min内,生成界面金属间化合物(IMC)的临界温度范围为605~615 ℃。

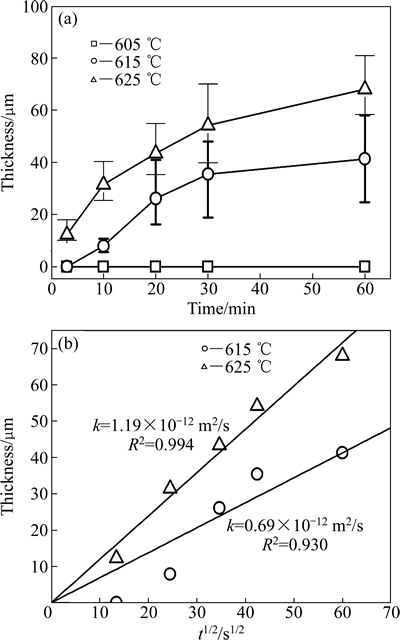

图3(a)所示为不同加热温度下界面化合物的厚度随时间的变化关系。界面化合物层的厚度与保温时间的关系满足抛物线规律[7-11]:

X2=kt (1)

式中:X为界面化合物层的厚度,m;k为生长常数,m2/s;t为扩散时间,s。

图2 不同模拟钎焊工艺下铝(4A60)-钢(08Al)复合带材界面的显微组织

Fig. 2 Interfacial microstructures of Al(4A60)-steel(08Al) clad strip under different simulated brazing processes

图3 不同模拟钎焊工艺下界面化合物层的厚度和保温时间的关系以及厚度和t1/2的线性拟合结果

Fig. 3 Relationship between IMC thickness and holding time under different simulated brazing processes (a) and linear fitting between IMC thickness and t1/2 (b)

图3(b)所示为将界面化合物层厚度X与扩散时间的平方根t1/2进行线性拟合。由图3(b)可知,加热温度为615、625 ℃时,k分别为0.69×10-12、1.19×10-12 m2/s。由此可见,经再结晶退火后的铝(4A60)-钢(08Al)复合带材在高温钎焊时,一旦界面出现金属间化合物,金属间化合物在很短的时间内即可达到一定厚度。因此,在选择钎焊工艺时,应当避免界面金属间化合物的生成。

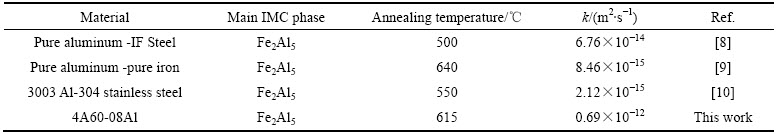

本研究结果的生长常数k值大于相关文献中k的值(见表2),这是因为其他作者在研究铝-钢界面金属间化合物的生长行为时,都是采用冷轧态的试样进行热脆性实验退火。而本研究中的铝(4A60)-钢(08Al)复合带材,是考虑到实际的应用背景,在制备电站空冷翅片管基管时,需要经(520 ℃,24 h)再结晶退火来满足材料的力学性能。复合带材在钎焊前的再结晶热处理可能是导致本研究中生长常数k值偏大的原因。大量研究结果表明[4-5, 7-11],铝-钢界面金属间化合物的形成过程是受扩散控制的。一方面,研究的铝-钢复合带材经24 h再结晶退火后,在界面附近已经形成一定的Fe-Al间相互扩散层。

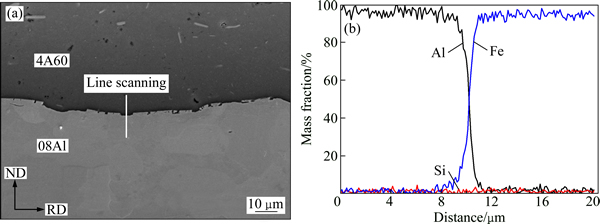

图4所示为界面附近的元素扫描结果。由图4可知,再结晶退火后Fe、Al元素的扩散距离约为3 μm。在进一步钎焊时,一旦钎焊温度达到了界面金属间化合物生成的临界温度,金属间化合物就会快速长大;另一方面,位错和晶界都是扩散的通道,再结晶后,虽然界面附近位错密度相对冷轧态低,但界面附近晶界数量会增多。界面金属间化合物的形成与界面附近元素的扩散层及扩散通道的多少都有关,与此相关的机理会在将来的实验中进行进一步的研究。

2.2 界面金属间化合物的SEM和XRD分析

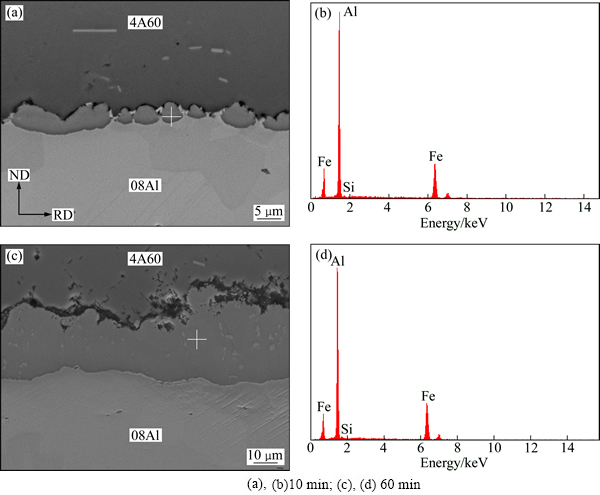

为了确定不同界面化合物层厚度下,界面化合物的主要成分,分别对不连续分布(615 ℃,10 min)与连续分布(615 ℃,60 min)的界面化合物组织进行分析,其结果如图5所示。由图5可以看出,界面化合物主要成分为Al、Fe和Si元素。表3所列为不同保温时间下界面化合物形貌的EDS分析结果。由表3可以看出,不同保温时间下,界面金属间化合物Al、Fe、Si 3种元素的比例相差不大,主要为Fe2Al5相[5, 8, 12-14]。

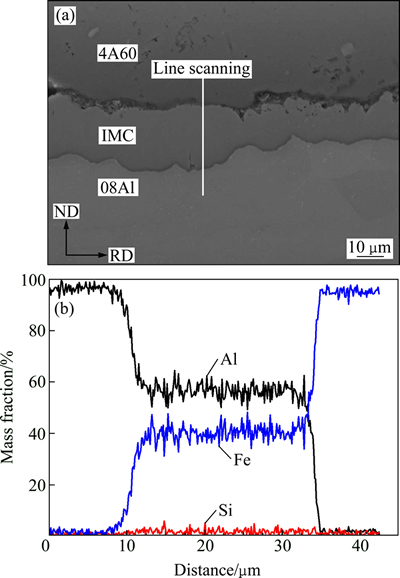

图6所示为复合带材在615 ℃保温30 min后界面的特征形貌和元素分布。由图6(b)中的线扫描结果可知,在界面化合物层出现一个稳定的台阶,复合界面上Fe、Al等元素发生了明显的互扩散,且Fe、Al、Si元素的含量基本保持不变。

表2 生长常数k值的比较[8-10]

Table 2 Comparison of values of growth constant k[8-10]

图4 复合带材经(520 ℃,24 h)再结晶退火后界面的SEM像和线扫描结果

Fig. 4 SEM image (a) and line scanning result (b) of clad strip interface after recrystallization annealing at 520 ℃ for 24 h

图5 615 ℃保温不同时间下复合界面的SEM像和EDS谱

Fig. 5 SEM images ((a), (c)) and EDS spectra ((b), (d)) of cladding interface after heating at 615℃ for different holding time

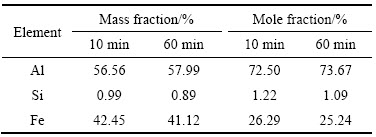

表3 615 ℃保温不同时间界面化合物的化学成分

Table 3 Chemical component of intermetallic compound at 615 ℃ for different holding time

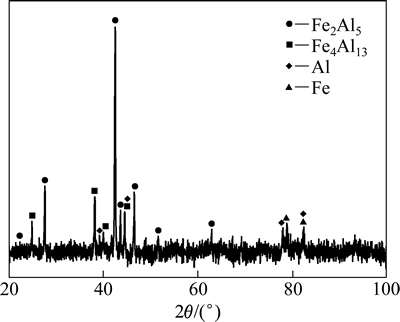

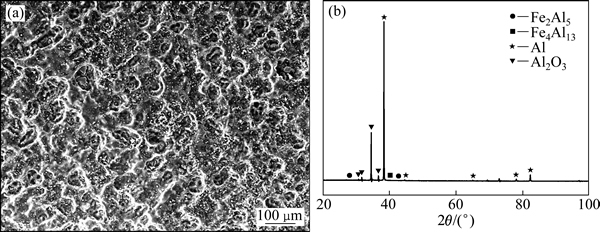

通过界面剥离实验,对钢侧剥离面进行XRD分析(见图7)。由图7可知,钢侧基体上主要化合物为Fe2Al5,同时还有少量的Fe4Al13[6, 8, 15, 16]。钱卫江等[17]和HEUMANN等[18]通过TEM等方法研究界面相的晶体结构发现,添加Si后的界面化合物相结构与Fe2Al5化合物相结构一致,而Fe2Al5的晶格主要为斜方晶格,在C轴上有大量的空位,Si主要通过占据这些空位来阻碍Fe、Al在Fe2Al5中的扩散,从而抑制了Fe2Al5的生长。从本实验结果来看,在钎焊温度范围内,铝(4A60)-钢(08Al)复合界面上生成的金属间化合物相主要为Fe2Al5,添加0.8% Si并没有在铝-钢界面上产生Fe-Al-Si相。

图6 复合带材经(615 ℃,30 min)再结晶退火后界面的SEM像和线扫描结果

Fig. 6 SEM image (a) and line scanning result (b) of clad strip interface after recrystallization annealing at 615 ℃ for 30 min

图7 经(615 ℃,30 min)再结晶退火后钢侧剥离表面的XRD谱

Fig. 7 XRD pattern of peeled surface at steel side after recrystallization annealing at 615 ℃ for 30 min

2.3 金属间化合物层的厚度对界面结合性能的影响

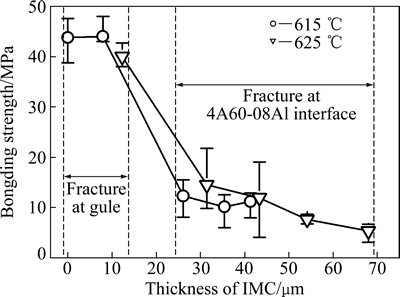

通过界面拉伸剥离实验可以评价出小于胶水粘接强度的界面结合强度,当界面断裂发生在胶水粘接位置时,可以认为界面仍然保持较好的结合性能,结合强度应当大于胶水粘接强度约为45 MPa;当断裂发生在铝(4A60)-钢(08Al)界面时,可以认为界面结合性能明显降低,此时的实验剥离强度即为实际界面结合强度。图8所示为采用拉伸剥离实验得到的不同加热温度下界面剥离强度和界面相厚度的变化关系。由图8可知,当铝(4A60)-钢(08Al)界面金属间化合物厚度较小时,界面结合性能没有出现明显的变化,只有界面金属间化合物厚度达到一定值时,界面结合强度才会显著下降。

图8 不同金属间化合物厚度下铝(4A60)-钢(08Al)复合带材界面的剥离强度

Fig. 8 Peeling strengths of Al(4A60)-steel(08Al) clad strip with different thicknesses of IMC

根据文献[1-3,18]可知,铝-钢界面金属间化合物会降低界面的结合性能,且界面的结合强度与金属间化合物的厚度有一定的关系。祖国胤等[1]发现铝-钢界面金属间化合物沿界面连续分布会破坏铝-钢复合带材的复合效应;WANG等[2]发现界面化合物的生成会显著降低铝-钢复合板界面结合性能,其结合强度从70降至20 MPa;KUTSUNA等[3]研究Al(5%Mg)-低碳钢结合界面,发现界面撕裂强度随着界面相的厚度增加而减小,当界面相厚度为1~2 μm时,撕裂强度约8~18 N/mm;当界面相厚度超过4 μm时,撕裂强度为0。SPRINGER等[16]提到铝-钢界面化合物使力学性能显著降低的临界厚度为10 μm。从本实验结果来看,当界面金属间化合物相厚度在12 μm以下时,铝(4A60)-钢(08Al)界面仍然保持很好的结合性能,其界面结合强度大于45 MPa;当金属间化合物厚度为25~43 μm时,界面结合强度降至10~20 MPa;且随着金属间化合物厚度增大至54~68 μm时,界面结合强度只有5~10 MPa。

由上述分析结果可知,在钎焊温度范围内,铝(4A60)-钢(08Al)复合带材界面金属间化合物一旦生成,就会以极快的速度长大增厚,很快就超过使界面结合性能显著降低的临界值。而复合带材在实际应用于钎焊电站空冷翅片管时,其保温时间往往需要20 min左右。结合图3(a)与图8可知,在615和625 ℃保温20 min后,界面金属间化合物的厚度均超过25 μm,此时界面的结合强度已经发生明显的下降。因此,为了避免金属间化合物对界面结合性能的影响,铝(4A60)-钢(08Al)复合带材在实际钎焊时,合适的加热温度应在605~615 ℃之间。

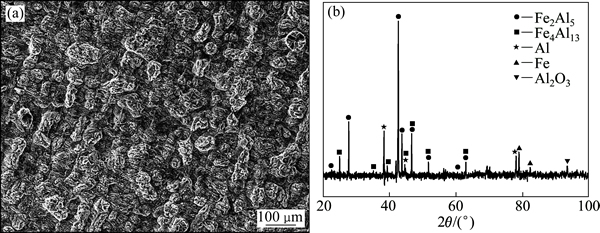

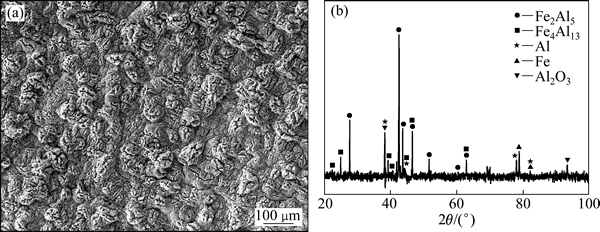

图9~11所示为不同加热温度下拉伸剥离试验剥离面的SEM像和SRD谱。由图9(b)可知,钢侧断裂面的物相为Fe2Al5、Fe4Al13、Fe、Al、Al2O3,主要的物相为Fe2Al5。由图9(a)和10(a)可知,剥离面的形貌基本一致,结合图9(b)和10(b)可以发现,在不同加热温度下,剥离面的相组成基本一致。因此,加热温度为615 ℃与625 ℃时,铝(4A60)-钢(08Al)复合带材界面生成的金属间化合物相组成是一致的。

图9 615 ℃加热60 min的界面剥离后钢侧剥离面的SEM像和XRD谱

Fig. 9 SEM image (a) and XRD pattern (b) of tensile peeling surface at steel side heated at 615 ℃ for 60 min

图10 625 ℃加热60 min的界面剥离后钢侧剥离面的SEM像和XRD谱

Fig. 10 SEM image (a) and XRD pattern (b) of tensile peeling surface at steel side heated at 625 ℃ for 60 min

图11 625 ℃加热60 min的界面剥离后铝侧剥离面的SEM像和XRD谱

Fig. 11 SEM image (a) and XRD pattern (b) of tensile peeling surface at Al side heated at 625 ℃ for 60 min

图11(b)所示为(625 ℃,60 min)加热工艺下铝侧剥离面的XRD谱。由图11(b)可知,其主要物相为Al和Al2O3,只有少量的Fe-Al中间相存在于铝侧剥离面上。结合图9~11可知,拉伸剥离试验界面断裂均发生在铝层与金属间化合物层的界面。WANG等[2]认为由于Fe、Al、Fe2Al5热膨胀系数不同,会导致界面在冷却过程中出现微裂纹,则Fe-Al间扩散的Kirkendall效应,会导致各种空位遗留,使得裂纹逐渐扩展。SPRINGER等[16]也发现由于Kirkendall效应,在铝层与Fe2Al5层的界面处出现孔洞,使得铝-钢界面出现界面化合物时,界面结合强度急剧下降。650 ℃时,Fe在Al中的扩散速率仅有Al在Fe中扩散速率的万分之一[19-20],导致金属间化合物与铝基体的界面位置空位增加,加速了裂纹的扩展。结合界面剥离实验可以发现,在不同界面金属间化合物厚度下,断裂均是发生在铝层与金属间化合物的界面,结合最薄弱的区域始终位于铝层与金属间化合物层的界面[2-3]。

3 结论

1) 在钎焊保温20 min内,铝(4A60)-钢(08Al)复合带材生成界面金属间化合物的临界温度范围为605~615 ℃。在不同模拟钎焊工艺下,复合带材界面相组成基本保持不变,主要为Fe2Al5相。界面化合物层的厚度和保温时间的关系满足抛物线规律,在615 ℃时,生长常数k为0.69×10-12 m2/s;在625 ℃时,k为1.19×10-12 m2/s。

2) 当界面金属间化合物厚度在12 μm以下时,复合带材界面仍保持较好的结合性能,结合强度大于45 MPa。随着界面化合物继续长大,复合带材界面的结合性能开始显著下降。当金属间化合物厚度为25~43 μm时,界面的结合强度降至10~20 MPa;当金属间化合物厚度为54~68 μm时(625 ℃保温30~60 min),界面结合强度只有5~10 MPa。在实际钎焊时,为了避免金属间化合物对界面结合性能的影响,铝(4A60)-钢(08Al)复合带材合适的的钎焊加热温度应在605~615 ℃之间。

3) 当铝(4A60)-钢(08Al)复合带材界面因生成金属间化合物而剥离断开时,断裂始终位于铝层与金属间化合物层的界面,此时铝层与金属间化合物层的界面是复合带材结合最薄弱的区域。

REFERENCES

[1] 祖国胤, 王 磊, 王 威, 于九明. 退火对轧制包覆碳钢/铝夹层带材组织与性能的影响[J].东北大学学报(自然科学版), 2009, 30(8): 1127-1130, 1134.

ZU Guo-yin, WANG Lei, WANG Wei, YU Jiu-ming. Effect of annealing process on microstructure and properties of Al-carbon steel-Al sandwich strip by roll cladding[J]. Journal of Northeastern University (Natural Science), 2009, 30(8): 1127-1130, 1134.

[2] WANG Qian, LENG Xue-song, YANG Tian-hao, YAN Jiu-chun. Effects of Fe-Al intermetallic compounds on interfacial bonding of clad materials[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(1): 279-284.

[3] KUTSUNA M, RATHOD M, KOMODA Y, KAGOHARA Y. Bonding mechanism in roll bonding of low carbon steel and aluminium alloys[J]. Journal of the Japan Welding Society, 2003, 21(1): 101-108.

[4] 吴铭方, 司乃潮, 王 敬, 王凤江. 铁/铝扩散偶界面反应层生长机理分析[J]. 焊接学报, 2011, 32(5): 29-32.

WU Ming-fang, SI Nai-chao, WANG Jing, WANG Feng-jiang. Analysis on growth mechanism on interfacial interlayer on Fe/Al couple[J]. Transactions of the China Welding Institution, 2011, 32(5): 29-32.

[5] 王 平, 谢佩佩. 钢-铝轧制复合界面化合物的抑制机理[J]. 中国有色金属学报, 2010, 20(1): 284-288.

WANG Ping, XIE Pei-pei. Restraining mechanism of compound of steel-aluminum rolling bonding composite board[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 284-288.

[6] GRYDIN O, GERSTEIN G, NURNBERGER F, SCHAPER M, DANCHENKO V. Twin-roll casting of aluminum-steel clad strips[J]. Journal of Manufacturing Processes, 2013, 15(4): 501-507.

[7] YIN Fu-cheng, ZHAO Man-xiu, LIU Yong-xiong, HAN Wei, LI Zhi. Effect of Si on growth kinetics of intermetallic compounds during reaction between solid iron and molten aluminum[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 556-561.

[8] JINDAL V, SRIVASTAVA V C. Growth of intermetallic layer at roll bonded IF-steel/aluminum interface[J]. Journal of Materials Processing Technology, 2008, 195(1/3): 88-93.

[9] KAJIHARA M. Quantitative evaluation of interdiffusion in Fe2Al5 during reactive diffusion in the binary Fe-Al system[J]. Materials Transactions, 2006, 47(6): 1480-1484.

[10] 周德敬, 尹 林, 张新明, 唐建国, 刘星兴. 轧制复合铝/不锈钢界面金属间化合物的生长动力学[J]. 中国有色金属学报, 2012, 22(9): 2461-2468.

ZHOU De-jin, YIN Lin, ZHANG Xin-ming, TANG Jian-guo, LIU Xing-xing. Growth kinetics of intermetallic compounds at aluminum/stainless steel interface bonded by rolling[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2461-2468.

[11] KOBAYASHI S, YAKOU T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment[J]. Materials Science and Engineering A, 2002, 338(1/2): 44-53.

[12] 周德敬, 陈 智, 张新明, 唐建国. Si含量对轧制复合铝钢层状复合材料界面化合物组织形貌的影响[J]. 金属热处理, 2014, 39(1): 42-48.

ZHOU De-jin, CHEN Zhi, ZHANG Xin-ming, TANG Jian-guo. Effects of Si additions on intermetallic compound layer at aluminum/steel interface bonded by rolling[J]. Heat Treatment of Metals, 2014, 39(1): 42-48.

[13] 宋群岭, 孙 勇, 范启印. 钢-铝轧制复合材料界面生成化合物的热力学计算及分析[J]. 材料热处理技术, 2012, 41(10): 115-120.

SONG Qun-ling, SUN Yong, FAN Qi-yin. Thermo-dynamic calculation and experimental analysis on interface compounds of steel-aluminum rolling composite[J]. Material and Heat Treatment, 2012, 41(10): 115-120.

[14] TALEBIAN M, ALIZADEH M. Manufacturing Al/steel multilayered composite by accumulative roll bonding and the effects of subsequent annealing on the microstructural and mechanical characteristics[J]. Materials Science and Engineering A, 2014, 590: 186-193.

[15] DU Y, SCHUSTER J C, LIU Z K, HU R X, NASH P, SUN W H, ZHANG W W, WANG J, ZHANG L J, TANG C Y, ZHU Z J, LIU S H, OUYANG Y F, ZHANG W Q, KRENDELSBERGER N. A thermodynamic description of the Al-Fe-Si system over the whole composition and temperature ranges via a hybrid approach of CALPHAD and key experiments[J]. Intermetallics, 2008, 16(4): 554-570.

[16] SPRINGER H, KOSTKA A, PAYTON E J, RAABE D, KAYSSER-PYZALLA A, EGGELER G. On the formation and growth of intermetallic phases during interdiffusion between low-carbon steel and aluminum alloys[J]. Acta Materialia, 2011, 59(4): 1586-1600.

[17] 钱卫江, 顾文桂. Si对热浸镀Al界面化合物层生长的限制作用[J]. 金属学报, 1994, 30(9): 403-406.

QIAN Wei-jiang, GU Wen-gui. Inhibitory action of Si on growth of interfacial compound layer during hot-dip aluminizing[J]. Acta Metallurgica Sinica, 1994, 30(9): 403-406.

[18] HEUMANN T, DITTRICH N. Structure character of the Fe2Al5 intermetallic compound in hot dip aluminizing process[J]. Z Metallk, 1959, 50: 617-623.

[19] 周世权, 沈豫立, 刘龙江, 马中杰, 杨卫平. 铝-钢复合板在加热过程中界面和性能的稳定性[J]. 机械工程材料, 1993, 17(3): 21-23.

ZHOU Shi-quan, SHEN Yu-li, LIU Long-jiang, MA Zhong-jie, YANG Wei-ping. Stability of interface and property of aluminium-steel composite plate during heating[J]. Materials for Mechanical Engineering, 1993, 17(3): 21-23.

[20] 侯发臣, 刘富国, 肖浪平. 加热温度对铝-钢复合材料组织和性能的影响[J]. 兵器材料科学与工程, 2004, 27(3): 26-29.

HOU Fa-chen, LIU Fu-guo, XIAO Lang-ping. Effect of heating temperature on microstructure and properties of Al-steel cladding material[J]. Ordnance Material Science and Engineering, 2004, 27(3): 26-29.

(编辑 王 超)

基金项目:国家高技术研究发展计划资助项目(2013AA031301);国家国际科技合作专项项目(2013DFB50170);江苏省科技成果转化专项资金项目(BA2011038);江苏省重点实验室资助项目(BM2014006)

收稿日期:2014-09-22;修订日期:2015-01-04

通信作者:周德敬,教授级高工,硕士;电话:0510-88990831;E-mail:dejing.zhou@cn-yinbang.com