型腔结构对AZ31镁合金连续挤压扩展成形规律的影响

来源期刊:稀有金属2016年第4期

论文作者:杨俊英 运新兵 赵颖 李晓阳 宋宝韫

文章页码:307 - 314

关键词:连续挤压;数值模拟;扩展成形;流动速度;

摘 要:应用连续挤压扩展成形方式制造镁合金板材,型腔结构对镁合金这种变形条件敏感的材料影响明显。采用DEFORM-3D软件,针对两种型腔结构,数值模拟了厚度为8 mm,宽度尺寸分别为80,120和160 mm 3种规格的镁板材的连续挤压扩展成形过程,探讨了型腔结构和产品尺寸变化与流动速度的关系。结果表明,增加型腔深度,低速区尺寸增大,高速区流动速度降低,模口处流动速度差减小。随着产品宽度增大,流动速度降低,模口处流速均方差增大,流动的不均匀程度增加。型腔结构和产品尺寸变化对坯料流动速度的影响缘于模壁摩擦力的作用。流动通道短,心部区域受到的摩擦阻力作用小,加大了心部和模壁区域的流动速度差。反之,增加型腔深度,模壁面积增加,摩擦力的作用区域增加,起到均匀流动速度的作用。

网络首发时间: 2015-04-07 09:26

稀有金属 2016,40(04),307-314 DOI:10.13373/j.cnki.cjrm.2016.04.002

杨俊英 运新兵 赵颖 李晓阳 宋宝韫

大连交通大学连续挤压教育部工程研究中心

应用连续挤压扩展成形方式制造镁合金板材,型腔结构对镁合金这种变形条件敏感的材料影响明显。采用DEFORM-3D软件,针对两种型腔结构,数值模拟了厚度为8 mm,宽度尺寸分别为80,120和160 mm 3种规格的镁板材的连续挤压扩展成形过程,探讨了型腔结构和产品尺寸变化与流动速度的关系。结果表明,增加型腔深度,低速区尺寸增大,高速区流动速度降低,模口处流动速度差减小。随着产品宽度增大,流动速度降低,模口处流速均方差增大,流动的不均匀程度增加。型腔结构和产品尺寸变化对坯料流动速度的影响缘于模壁摩擦力的作用。流动通道短,心部区域受到的摩擦阻力作用小,加大了心部和模壁区域的流动速度差。反之,增加型腔深度,模壁面积增加,摩擦力的作用区域增加,起到均匀流动速度的作用。

中图分类号: TG379

作者简介:杨俊英(1981-),女,山东聊城人,博士研究生,副教授,研究方向:塑性成形技术;电话:0411-84109425;E-mail:yangjy@djtu.edu.cn;

收稿日期:2014-10-09

基金:辽宁省自然科学基金项目(2013020135);辽宁省教育厅科学研究项目(L2013186)资助;

Yang Junying Yun Xinbing Zhao Ying Li Xiaoyang Song Baoyun

Engineering Research Center of Continuous Extrusion,Ministry of Education,Dalian Jiaotong University

Abstract:

Continuous extrusion expansion forming process was implemented to produce magnesium alloy sheets. Cavity structure had significant influence on expansion forming of magnesium alloy which was sensitive to deformation conditions. The expansion forming processes with two types of cavity structures were simulated with DEFORM-3D software. Three kinds of magnesium sheets were studied,which were 8 mm in thickness and 80,120 and 160 mm in width,respectively. The relationships between flow velocity and variations of cavity structure and product dimension were discussed. The results showed that when the cavity depth increased,the dimension of low velocity region increased,the flow velocity of high velocity region reduced,and the flow velocity difference at the die exit decreased. When the product widths increased,the flow velocity reduced,and the standard deviation of velocity at the die exit and the non-uniformity of flow increased. The effect of cavity structure and product dimension change on flow velocity resulted from the friction action of cavity walls. When the flow channel was short,the effect of friction resistance on core region was small,which increased the flow velocity difference between core region and cavity wall region. Conversely,when increasing the depth of cavity,the region of friction action increased because the area of cavity wall enlarged,the friction played the role of homogenizing flow velocity.

Keyword:

continuous extrusion; numerical simulation; expansion forming; flow velocity;

Received: 2014-10-09

连续挤压可以通过金属在型腔内的扩展流动,实现由小截面的杆坯挤出大截面的板带材的目标[1,2,3,4]。连续挤压扩展成形在铜板带材加工方面获得了成功应用,如铜扁线、铜排、异型铜排和铜板带等。由于镁合金材料的诸多优点[5],利用连续挤压成形技术加工镁材已开始得到人们的关注。如Zhang等[6,7]针对AZ31 镁合金,利用直径为10mm的镁杆,连续挤压出了直径为8 mm的镁合金杆,并对比了连续挤压和卧式挤压后产品的微观组织和力学性能,表明采用连续挤压技术加工镁合金是可行的。He等[8]发现镁合金经过连续挤压发生了剧烈剪切变形使晶粒显著细化,并可获得更大的等效应变。Yang等[9,10]研究了挤压轮转速、加热温度对AZ31 镁合金连续挤压微观组织的影响。这些工作表明,在连续挤压过程中,镁合金处于压应力状态下,因此,有利于镁合金这种低塑性材料具有较好的成形性能。然而,目前这些研究仍局限在挤出产品尺寸与坯料尺寸相差不大的条件下,在这种情况下,镁合金从进入型腔到模口挤出,扩展流动不明显,或者说,在成形过程中,材料的流动速度场较均匀,流动不均匀导致的附加拉应力不明显,这对镁合金成形是有利的。但是,若利用连续挤压技术进行如铜排这样宽度尺寸较大板材制造,将面临着镁合金在型腔中的扩展流动问题。尤其是考虑到镁合金为密排六方晶体结构,塑性变形能力较差,与铜在扩展型腔中的流动规律[11,12,13,14,15,16]会有所不同。因此,从型腔结构和扩展角度,探讨镁合金扩展流动与型腔结构的关系,对掌握镁合金连续挤压的扩展成形规律,解决流动不均匀问题,达到利用连续挤压技术实现镁合金板材制造的目的是具有指导意义的。

本文针对镁合金的连续挤压扩展成形,采用DEFORM-3D软件,基于刚塑性有限元( FEM ) 模型,探讨型腔深度和扩展宽度对横截面流动速度、出模口处速度差以及纵截面流动速度的影响规律。

1 连续挤压有限元模拟条件

1. 1 有限元模型的建立

采用DEFORM-3D软件,建立镁合金连续挤压扩展成形有限元模型( 图1) 。并考虑到各成形部件具有对称结构,对实际结构的1 /2 进行模拟,同时忽略溢料的影响。

1. 2 材料模型及模拟方案

模拟所采用的变形材料为AZ31 镁合金,工模具材料为H13 钢。H13 钢采用DEFORM软件材料库中的模型; AZ31 镁合金的本构方程如式( 1)[17]:

式中,

采用刚塑性有限元法,将AZ31 镁合金坯料设置为塑性体,并采用四面体单元划分网格,挤压轮、压实轮和工模具为刚性体。

考虑的型腔结构为两种( 图2) : A型腔: 型腔的扩展区长度为36 mm,扩展区端部放置模具。B型腔: 在扩展区和模具之间添加一个长度为25 mm的垫环,垫环的内孔高度高于模口高度20 mm,宽度尺寸与扩展区出口的相同。

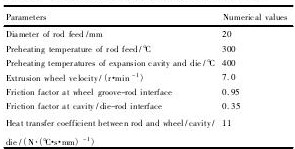

研究厚度为8 mm,宽度尺寸分别为80,120,160 mm 3 种规格的镁板材的连续挤压扩展成形过程,其他模拟参数如表1 所示[18,19]。

2 结果与讨论

2. 1 型腔深度和产品宽度对横截面流动速度的影响

图3 是A型腔情况下,挤压轮转速7 r·min- 1,挤出产品尺寸为80 mm × 8 mm,120 mm × 8 mm,160 mm × 8 mm的连续挤压扩展成形过程的速度分布云图。可见,型腔的扩展区与模具区存在尺寸突变,构成一个角形区,产品宽度的不同,使角形区尺寸不同,导致型腔内金属的流动速度及其分布形态变化是明显的。在挤出产品尺寸为80 mm × 8mm的型腔中( 图3( a) ) ,从流动速度分布情况看,角形区流动速度最小,其值小于8 mm·s- 1,为低流动速度区。在型腔心部,构成了流动速度最高的区域,流动速度在60 mm·s- 1左右,同时,在这个区域,进料口和出模口区域的流动速度高于中心区域。在型腔中心的最高速度与三角形死区之间,形成条带型速度过渡区,流动速度在20 ~ 40 mm·s- 1区间。在产品尺寸为120 mm × 8 mm的型腔中( 图3( b) ) ,随着产品宽度的增加,角形区域减小,但低速区沿型腔壁有所发展。对于速度过渡区,其尺寸明显增加。在型腔心部高速区,流动速度在进料口处变化不明显,但沿挤出方向具有明显的下降趋势,到达模口附近,速度下降到35 mm·s- 1左右。在产品尺寸为160 mm × 8 mm的型腔中( 图3( c) ) ,由于产品宽度与型腔宽度偏差很小,使宽度偏差形成的角形区域减小,导致三角形死区转变为条带型。对于速度过渡区,尺寸增加,向型腔中部发展,并延伸到模口。对于心部高速区,区域减少,速度降低到30 mm·s- 1左右,同时,速度沿挤出方向的不均匀程度增加,尤其是由于速度过渡区延伸到了模口处,导致模口处宽度方向的速度不均匀程度明显增加。

图1 连续挤压有限元模型Fig. 1 FEM model of continuous extrusion

图2 两种型腔结构示意图Fig. 2 Schematic diagram of two types of cavity structures( a) Cavity A; ( b) Cavity B

表1 数值模拟的初始参数Table 1 Initial parameters of numerical simulation 下载原图

表1 数值模拟的初始参数Table 1 Initial parameters of numerical simulation

型腔内金属流动速度随着产品宽度不同的分布特点表明,产品宽度的变化明显影响型腔内速度场的分布。随产品宽度的增加,型腔最大宽度和模具的宽度差减小,型腔体积增加,使金属沿宽度方向的扩展程度增加,导致金属流动中心速度降低。同时,由于扩展区高度28 mm与模口区域高度8 mm的差别,使金属的流动方向由于型腔高度的变化而发生改变,影响到模具区的流动速度分布,当产品宽度小时,心部的高速区在模具区受到高度差别影响明显,容易发生宽度方向流动,而使模口的流动速度有所增加。随产品宽度增加,心部速度降低,在模口金属沿宽度方向流动能力有限,导致模口处流动速度的不均匀性增加。

图4 是B型腔情况下,挤压轮转速7 r·min- 1,挤出产品尺寸为80 mm × 8 mm,120 mm × 8 mm,160 mm × 8 mm的连续挤压扩展成形过程的速度分布云图。可见,B型腔由于在扩展区与模具区之间增加了长度为25 mm的垫环,起到了增加流道长度的作用,同时,由于几何条件的限制,使低速区形状转变为四边形。在这种情况下,产品宽度的改变对速度分布的影响与A型腔结构有所不同。在产品尺寸为80 mm × 8 mm的型腔中( 图4( a) ) ,从流动速度分布情况看,型腔宽度最大处形成的不规则四边形区域的流动速度最小,其值小于8 mm·s- 1,为低流动速度区。扩展区和垫环区之间的型腔心部的速度约为20 mm·s- 1,速度呈现由心部向进料口和出模口逐渐升高的条带型分布形态,在出模口处速度达到60 mm·s- 1左右。在产品尺寸为120mm × 8 mm的型腔中( 图4 ( b) ) ,随着产品宽度的增加,呈不规则四边形的低速度区尺寸有所减小,型腔心部速度降低,依然呈现向进料口和出模口方向逐渐升高的分布形态,出模口处速度在35mm·s- 1左右。在产品尺寸为160 mm × 8 mm的型腔中( 图4( c) ) ,尽管产品宽度与型腔宽度偏差很小,但低速度区的尺寸变化不大,并向型腔中部发展,导致型腔心部速度进一步降低,使模口处的速度不均匀程度增加。

图3 产品宽度对坯料横截面流动速度分布的影响( A型腔)Fig. 3 Effect of product width on flow velocities in cross-section ( Cavity A)

(a)80 mm×8 mm;(b)120 mm×8 mm;(c)160 mm×8 mm

图4 产品宽度对坯料横截面流动速度分布的影响( B型腔)Fig. 4 Effect of product width on flow velocities in cross-section ( Cavity B)

(a)80 mm×8 mm,(b)120 mm×8 mm;(c)160 mm×8 mm

由图3 和4 给出的A,B型腔内金属的流动速度随着产品宽度的分布特点表明,A型腔的低速区尺寸小于B型腔的,A型腔的速度呈现由型腔心部向两侧壁逐渐降低的分布形态,B型腔的速度主要表现为沿挤出方向的变化,由型腔心部向进料口和出模口逐渐升高的条带型分布形态。这是由于在扩展区与模具之间增加垫环,使得坯料的型腔扩展体积增大,导致型腔心部速度减小,同时,模壁面积增加,模壁摩擦阻力的作用范围增加,导致低速区的面积增大。另一方面,增加垫环,使坯料的流动通道长度增加25 mm,使型腔内的压力增大,坯料在型腔内流动的距离和时间都增大,这起到了降低型腔内压力偏差的作用,从而降低了心部高速区的流动速度,减小了沿宽度方向流动速度的差别。

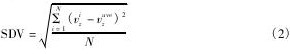

由图3 和4 可知,坯料在连续挤压型腔中经扩展流动从模口挤出时,其流动速度是不均匀的,中心区域受到模壁摩擦力的作用小,流动速度总是大于边缘区域,随着产品扩展宽度的增大,边缘与中心区域的流动速度偏差增加,流动速度差形成的附加拉应力容易使产品存在尺寸偏差,严重时会导致镁合金这种低塑性材料出现裂纹甚至难于充满成形。因此,评价型腔结构的合理性,需要考虑模具出口处的流动速度差。以挤压模具出模口处速度场标准偏差值SDV( standard deviation of velocity) 来衡量流动的均匀程度,均方差值越小,表明该截面上的金属流动速度差越小,流动越均匀,反之,流动越不均匀。流速均方差SDV表达式为:

式中,N为所考虑区域( 出模口处) 的节点数目; vzi为规定平面上节点轴向速度; vzave为规定平面上平均轴向速度。

表2 给出了不同产品宽度下镁合金的速度最大和最小值以及流速均方差。可见,随着产品宽度的增大,在两种型腔结构下,镁合金的流速均方差均增大,反映了产品越宽时模具出口处金属的流动越不均匀。采用不加垫环的A型腔时,产品宽度由80 mm增加到160 mm,最大和最小速度的差值从2. 15 mm·s- 1增大至10. 86 mm·s- 1,流速均方差从0. 50 增大至3. 25,呈递增趋势。采用增加垫环的B型腔时,最大和最小速度的差值由0. 78 mm·s- 1变为9. 56 mm·s- 1,流速均方差从0. 19 增大至3. 00。表明通过改变型腔结构,是有助于改善坯料的流动形态的。

表2 不同产品宽度下镁合金的流速均方差Table 2SDV of magnesium alloy under different product widths 下载原图

表2 不同产品宽度下镁合金的流速均方差Table 2SDV of magnesium alloy under different product widths

2. 2 型腔深度和产品宽度对纵截面流动速度的影响

为了研究A,B两种型腔结构下产品宽度对坯料纵截面流动速度分布的影响,以纵截面的3 个典型层面为研究对象,从数值模拟结果中提取速度值,分析纵向对称面上的速度变化规律。将型腔封料面-型腔通道上侧-扩展区上侧-( 垫环区上侧) -模具区上侧定义为上层面,将轮槽底侧-型腔通道下侧-扩展区下侧-( 垫环区下侧) -模具区下侧定义为下层面,取上下表面之间区域的中心作为中层面,A,B和C点分别为上层面、中层面和下层面的起点( 图5) ,O点为坯料从沿轮的切向运动转为径向运动的转折点。

图6 是以直角弯曲区的A点为零点沿上表面展开的纵向距离为横坐标( 图5) ,A和B两种型腔结构中,随产品宽度的不同,上层面金属流动速度沿流动路径的变化情况。可见,对于A型腔( 图6( a) ) ,从直角弯曲区到模具区,上层面流动速度呈现明显的波动状况。在直角弯曲区,3 种产品尺寸的流动速度均从约100 mm·s- 1斜线下降到几乎为零( 28 mm处) ,在直角弯曲区和扩展区之间( 28 ~ 88 mm范围) ,速度呈单峰状分布,波峰的位置基本相同,宽度尺寸越大,峰值越低,产品宽度由80 mm增加到160 mm,波谷与波峰速度的差值从60 mm·s- 1降低到40 mm·s- 1。在扩展区,速度呈下降趋势,宽度尺寸越大,速度值越小,在区间为73 ~ 88 mm范围,形成一速度接近零值的流动死区。在模具区,流速逐渐增加。图6( b) 为B型腔的产品宽度对上层面金属流动速度的影响。可见,与A型腔相比,流动速度的波动程度减弱。从直角弯曲区到垫环区,峰值速度均有所减小,在直角弯曲区和扩展区之间形成的速度峰消失,扩展区速度均匀程度明显增加,进入垫环区,速度进一步降低,形成了10 mm左右的流动死区,到达模具区,速度同样呈增加状态。

图5 上层面、中层面和下层面位置示意图Fig. 5 Schematic diagram of sampling point locations on upper surface,middle plane and lower surface

图6 产品宽度对上层面金属流动速度的影响Fig. 6 Effect of product width on flow velocities of upper surface( a) Cavity A; ( b) Cavity B

图7 是A和B两种型腔结构下产品宽度对中层面流动速度的影响。从图7( a) 可见,从直角弯曲区到模具区,流动速度呈现总体下降趋势。在直角弯曲区( 0 ~ 38 mm范围) ,3 种宽度尺寸下的速度基本相同。在直角弯曲区和扩展区( 38 ~ 100 mm范围) ,速度基本沿斜线下降,宽度尺寸越大,速度值越小。在模具区,流速存在小幅波动并略有增加。从图7( b) 可见,与A型腔结构相比,产品宽度尺寸对流动速度的影响程度减弱,流动速度呈现内凹形的变化趋势,在扩展区和垫环区速度处于最低值,速度随宽度尺寸的增大而降低,最高与最低速度的差值从73 mm·s- 1增大为86 mm·s- 1,进入模具区,产品宽度的减小可明显增加流动速度。

图8 是A和B两种型腔结构下产品宽度对下层面金属流动速度的影响。从图8( a) 可见,对于A型腔,从直角弯曲区到模具区,流动速度呈现大幅波动状况。在直角弯曲区( 0 ~ 65 mm范围) ,3种宽度尺寸下的速度分布相同,与轮槽底部接触的区域( 0 ~ 40 mm范围) ,流动速度最大,约为120 mm·s- 1,在直角转弯处( O点) 形成速度波谷,流动速度均直线下降到接近零值,在直角弯曲区和扩展区( 65 ~ 134 mm范围) ,速度从峰值逐渐下降,产品宽度尺寸越大,速度值越小。在扩展区( 120 ~ 134 mm范围) 形成一个速度接近零值的流动死区。在模具区,流速增加,与上表面层类似。从图8( b) 可见,与A型腔相比,B型腔结构的流动速度依然呈现大幅波动状况。主要不同表现在扩展区和垫环区,扩展区的速度值下降程度大,在垫环区速度进一步减小,并形成10 mm左右的流动死区,模具区速度有所增大。

图7 产品宽度对中层面金属流动速度的影响Fig. 7 Effect of product width on flow velocities of middle plane

(a)Cavity A;(b)Cavity B

图8 产品宽度对下层面金属流动速度的影响Fig. 8 Effect of product width on flow velocities of lower surface

(a)Cavity A;(b)Cavity B

连续挤压扩展成形过程的流动速度变化特点表明,型腔结构和产品宽度的不同,对于各层面流动速度的影响程度是不同的。对于中层面,由于金属的流动受型腔壁阻力的影响较小,从进入型腔到由模口挤出,流动速度的波动程度较小。对于A型腔结构,由于流动通道短,模壁摩擦面积小,对坯料的流动阻力小,因此,中层面的流动速度的降低程度小于B型腔结构的。对于上下层面而言,其流动速度受到模壁摩擦力的影响明显,因此,流动速度明显低于中层面,且速度的波动程度显著。B型腔增加了垫环,使流动通道长度增加,起到了增加流动阻力的作用,但其作用程度对上下层面有所不同。对于上层面,流动速度均有所降低,对于下层面,由于从C点到O点这个区域,坯料受到的摩擦力是驱动力,与坯料的流动方向是一致的,流动通道长度增大产生的阻力对这个区域的流动影响程度小,因此,型腔结构的变化对这个区域的流动速度影响不明显。上、下层面的流动速度也与流动方向和型腔断面尺寸的变化有关。在O点( 图5) ,由于坯料的流动方向发生90° 的转变,因此出现了流动死区。在扩展区,由于型腔横断面的增加,迫使坯料发生横向流动,导致上、下层面的流动在这个区域同样出现流动死区。可见,型腔结构的改变,由于没有改变O点的流动方向和最大断面尺寸,因此,流动死区总是存在的。相对而言,型腔结构的改变,主要影响了流动死区外的速度分布形态,对于B型腔,由于模壁摩擦力的作用程度增加,降低了中心区域的流动速度,起到了协调横纵向流动的作用。

3 结论

1. 型腔深度的改变对流动速度影响明显,A型腔的流动通道短,其速度呈现由型腔心部向两侧壁逐渐降低的分布形态,B型腔的速度主要表现为沿挤出方向的变化,由型腔心部向进料口和出模口逐渐升高的条带型分布形态。这是由于在扩展区与模具之间增加垫环,增大了型腔的扩展体积,模壁摩擦力的作用程度增加,使低速区尺寸增大,同时,型腔压力增大,促进了坯料从中心向边缘的扩展,减小了沿宽度方向的速度差别。

2. 产品宽度的不同,影响到流动速度的均匀性,随着产品宽度的增大,流动速度降低,模口处的流动均方差增大,流动的不均匀程度增加。这缘于产品宽度增加使型腔体积增加,坯料的横向流动程度增加,加剧了流动速度沿宽度方向的不均匀性。

3. 坯料沿纵截面的速度分布与流动方向和型腔断面积的变化密切相关,对于中层面,由于金属的流动受型腔壁阻力的影响较小,流动速度的波动程度较小。对于上下层面,受型腔壁摩擦力的作用大,型腔内的流动速度低于中层面,并在速度方向发生转变点和型腔断面最大处出现流动死区。

参考文献

[3] Maddock B.Aluminum rod and other products by CONFORM[J].Wire Industry,1987,54(12):728.