DOI: 10.11817/j.ysxb.1004.0609.2020-39574

高温条件下Ru对镍基单晶合金元素浓度分布及蠕变性能的影响

梁 爽,赵凤芹,刘智鑫

(营口理工学院 机械与动力工程系,营口 115000)

摘 要:对无Ru和2%Ru镍基单晶高温合金在高温条件下进行蠕变性能测试。采用三维原子探针技术分别对有/无Ru合金在蠕变前/后各元素于γ/γ′两相的浓度分布进行测定。结果表明:2%Ru合金表现出了更好的高温蠕变性能,在1100 ℃/137 MPa条件下,2%Ru合金的蠕变寿命是125 h,而无Ru合金的蠕变寿命仅为58 h。元素Ru可提高元素在γ、γ′两相溶解度,降低元素在γ/γ′两相浓度比,提高合金中γ′相的合金化程度。经1100 ℃、137 MPa高温蠕变后,无Ru合金中各元素于γ/γ′两相中的浓度分布发生明显改变,其中元素W的浓度比由1/2.875(摩尔分数比)变为1/8.81,同时,各元素于γ/γ′两相界面处的浓度梯度明显增大。这种浓度分布的变化导致g相中难溶元素的含量增大,并析出TCP相,TCP相可破坏γ′相连续筏型结构,大幅降低合金蠕变性能。2%Ru合金中各元素在γ/γ′两相中的浓度分布和相界面处的浓度梯度均无明显变化。这表明高温蠕变可对合金中各元素在γ/γ′两相中的浓度分布和相界面的浓度梯度产生影响,元素Ru可抑制这种影响的产生。

关键词:Ru;镍基单晶高温合金;元素浓度分布;高温蠕变

文章编号:1004-0609(2020)-09-2116-11 中图分类号:TG146.1 文献标志码:A

镍基单晶高温合金是一种主要用于制造航天航空发动机热端部件的关键材料[1],以镍元素为基体,具有较好的高温强度、抗腐蚀性能和抗氧化性能,其在重要结构/功能部件中的质量占比超过20%[2-3]。镍基单晶高温合金结构相对简单,主要由γ′相和γ基体相组成,γ′相以共格的方式镶嵌在γ基体相中[4],但是该合金具有较为复杂的元素组成,即Ni、Al、Ti、Ta、W、Mo、Cr、Co、Re、Ru等十余种元素[5]。其中,元素Al、Ta、Ti是γ′相的主要形成元素[6-8];元素W和Mo均具有较高熔点,是固溶强化元素[9-10];元素Cr可提高合金的抗腐蚀性能和抗氧化性能[11];元素Re同样是一种难熔元素,添加3%和6%(质量分数)的元素Re是第二代和第三代镍基单晶合金的显著特点[12-13];元素Ru的添加出现与第四代和第五代合金,在添加6%Re的基础上添加元素Ru可提高合金的组织稳定性[14-15]。

由于元素Ru可有效提高合金的组织稳定性和高温蠕变寿命,故较多学者对其作用机理进行了深入研究。其中,O’HARA等[16]的研究表明,元素Ru可改变其他元素在γ/γ′两相的浓度分布,即添加元素Ru后,原主要偏聚γ相的元素会更多的溶入γ′相,原主要偏聚于γ′相的元素更多的溶入γ相,并定义此为“逆向分配”效应。OFORI等[17]的研究也同样发现了相似特征,即Ru可以不同程度的改变各元素在γ/γ′两相的浓度分度和浓度比,元素Re在γ/γ′两相的浓度比较低较为明显。也有研究表明[18-19],元素Ru主要聚集于γ相,对其他元素的浓度分布没有明显影响。关于Ru可提高合金稳定性的研究表明[20],元素Ru可提高其他难溶元素在γ相中的溶解度,降低TCP相的析出,进而提高合金的组织稳定性。

综上所述,元素Ru对镍基单晶高温合金的蠕变性能的提高有重要作用,但作用机理尚不明确。同时,广大学者对元素Ru的研究均基于含Re合金展开,而元素Re在地球储量较少,且价格昂贵,这极大地限制了相关合金的开发应用。所以,开展Ru对于无Re合金元素浓度分布影响的相关研究,进而研究Ru对于改善无Re合金高温蠕变抗力的作用机理,对于高性能廉价合金成分的设计和开发提供了理论依据和数据支撑,既具有理论价值,又具有现实意义。

1 实验

将两种成分镍基单晶高温合金的母合金置于ZGD-2型的真空高浓度梯度定向凝固炉中熔炼,后注入螺旋选晶器以相同抽拉速率进行定向凝固,制备出成分不同的合金1和合金2,其中合金1不含元素Ru,合金2含2%(质量分数)Ru。对两种合金进行相同制度的二级热处理(固溶处理:(1280 ℃, 2 h, AC)+(1315 ℃, 4 h, AC);时效处理:(1070 ℃, 4 h, AC)+(870 ℃, 24 h, AC))。热处理后将合金制备成蠕变拉伸试件,其中横断面为(100)晶面,尺寸为4.5 mm×2.5 mm,蠕变拉伸方向为[001]取向,标距长为2cm。试件经研磨抛光后置于蠕变试验机中在不同温度及应力条件下进行蠕变拉伸试验。

对合金2进行枝晶间/干区域的元素浓度分布测定,采用EPMA-1720型电子探针,测量参数为:电压15.0 kV,电流50 nA,扫描的单位尺寸4.1 μm,扫描时间50 ms,分析区域直径10 μm。

将热处理后和蠕变后的两种合金沿[001]取向制备成针状试样,尺寸为0.3 mm×0.3 mm×14 mm,电解抛光后将其置入型号为LEAP4000XHR的三维原子探针(3DAP)中,对两种状态的有无Ru合金进行γ/γ′两相的元素浓度分布测定。

将不同状态的合金2进行机械研磨、抛光以及腐蚀后,置于型号为S-3400N型的SEM下进行形貌观察。将不同状态的合金2制备成d=3 mm,厚度为60 μm的圆形薄片,采用双喷减薄仪制备薄膜试样并置于TEM下进行组织形貌观察。

2 结果与分析

2.1 热处理对枝晶间/干成分偏析的影响

图1 铸态条件下合金元素在(001)面的浓度分布

Fig. 1 Mapping distribution of elements distribution on (001) plane of as-cast alloy

以合金2合金为例对枝晶间/枝晶干中各元素热处理前后的成分偏析现象进行分析。铸态合金中各元素在枝晶间/枝晶干的浓度分布如图1所示。垂直于纸面对2%Ru合金进行完全热处理,后对其各元素在枝晶间/枝晶干的浓度分布进行分析(见表1)。由表1可见,经完全热处理后,合金中各元素于枝晶间/枝晶干的成分偏析现象得到明显缓解,其中元素W的偏析系数(K)降低到-3.9%,元素Ta的偏析系数降低到1.5%,元素Ru的偏析情况无明显变化。亦对无Ru合金在铸态和热处理态进行枝晶间/枝晶干中各元素浓度测定,其结果与2%Ru合金无明显差别,即铸态条件下各元素于枝晶间/枝晶干的成分偏析现象较为严重,经完全热处理后这种现象得到明显缓解,缓解程度与2%Ru无异。故文章不再对此实验环节进行赘述。

2.2 Ru对热处理后合金元素浓度分布的影响

表1 2%Ru合金中各元素在枝晶干/间的成分分布及偏析系数(K)

Table 1 Composition distribution and segregation coefficient of each element in dendrite/inter-dendrite of 2%Ru alloy

图2 完全热处理后合金中元素Ta、Mo的浓度分布示意图

Fig. 2 Diagram of concentration distribution of elements in Ta-Ru-free alloy(a), Mo-Ru-free alloy(b), Ta-2%Ru alloy(c) and Mo-2%Ru alloy (d) after heat treatment

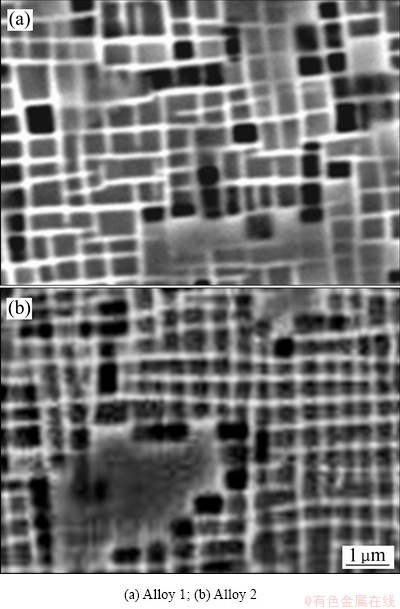

采用3DAP技术对有/无Ru合金γ/γ′两相中的不同元素的浓度分布进行测定,结果如图2所示。其中,无Ru合金中元素Ta和Mo的浓度分布分别如图2(a)和1(b)所示。图中深色区域代表元素浓度较大,反之代表该区域元素浓度较小。根据合金中Ta和Mo在γ/γ′两相中的浓度分布特征可知,图2(a)中深色区域为γ′相,图2(b)中深色区域为γ相。2%Ru合金中Ta和Mo的分布特征相同,亦可判断γ/γ′两相区域,如图2(c)和2(d)所示。在测量元素浓度时可取25 nm×30 nm的正方形区域,如图2(c)正方形所示;并取d 10nm ×50 nm的圆柱形测量区域对相界面处元素浓度分布进行测量,如图2(c)中圆柱体所示。

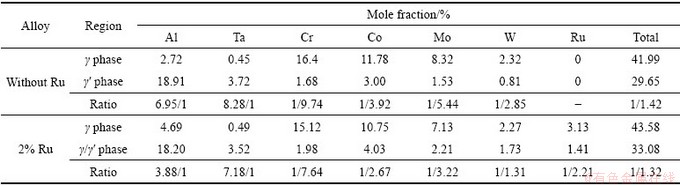

对两种合金中不同元素在γ/γ′两相的浓度分布进行测定,结果如表2所列。为更加直观的说明Ru对各元素在γ/γ′两相中浓度分布的影响,引入元素浓度比的概念,见式(1)。元素浓度比以分数形式表示,其中,浓度较小的数值定义为1,浓度较大的数值以1的倍数呈现。不同元素的浓度比示于表2。

(1)

(1)

式中:RMe是元素在γ/γ′两相中元素浓度比, 和

和 分别代表元素在γ′相和γ相中的平均浓度。

分别代表元素在γ′相和γ相中的平均浓度。

由表2可知,无Ru合金中大量Al和Ta原子分布于γ′相,其在γ/γ′两相的浓度比分别为6.95/1和8.28/1,表明Al和Ta是γ′相的主要形成元素。元素Mo和W主要偏聚于于γ相,二者浓度比分别为1/5.44、1/2.85。而2%Ru合金中,Al和Ta主要富集于γ′相,这与无Ru合金具有相同特征,但是两种元素在γ′/γ两相的浓度比分别为3.88/1和7.18/1,远小于无Ru合金中这两种元素的浓度比。两种合金的元素W和Mo在γ′/γ两相的浓度分布亦有较大区别。与无Ru合金相比,2%Ru合金中W在γ′/γ两相的浓度分布趋于均匀,其浓度比为1/1.31,元素Mo的浓度分布浓度比为1/3.22,也有较大变化。Ru主要偏聚于γ相,浓度比为1/2.21。无Ru和2%Ru合金中元素在γ′相的总原子分数分别为29.65%和33.08%,在γ基体的总原子分数分别为41.99%和43.58%,总浓度比分别为1/1.42和1/1.32。这表明元素Ru可使其他元素在γ、γ′两相中的摩尔分数得到提高,使总浓度比降低。

以上结果表明,元素Ru对热处理后合金中元素在γ/γ′两相的浓度分布有明显影响。元素Al和Ta的浓度比降低表明原本富集于γ′相的Al和Ta已转移至γ相中,元素Cr、Co、Mo、W的分配比提高表明原本富集于γ相的元素已转移至γ′相中。分析认为,元素Ru具有提高元素在γ、γ′两相溶解度,降低元素在γ/γ′两相浓度比,并提高合金γ′相中合金化程度(除Ni)的作用。

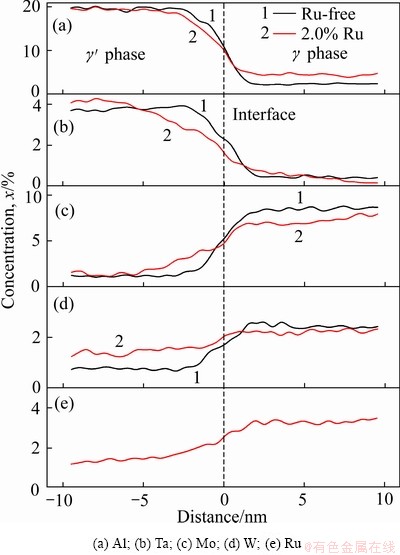

对γ/γ′两相界面处进行元素浓度测定,如图3所示。图中X轴“0”点表示γ/γ′两相的界面,通过元素Al和Mo的浓度分布可判别γ/γ′两相区域,即X轴左侧区域为γ′相,X轴右侧区域为γ相,图中黑色曲线为无Ru合金中各元素在γ/γ′两相区域的浓度分布,红色曲线为2%Ru合金中各元素在γ/γ′两相区域的浓度分布。由于部分元素在γ/γ′两相界面处的元素浓度分布趋势较为相似,故不在图3中全部展示,其中Co、Cr和Mo较为相似,仅展示元素Mo,元素Cr、Co略。

比较不同元素于γ/γ′两相界面处的浓度梯度可见,2%Ru合金中各元素于γ/γ′两相界面处的浓度梯度更小,其中W元素尤为明显。由此推断,元素Ru可降低合金中元素在γ/γ′两相界面区域的浓度梯度。元素Ta作为γ′相的主要形成元素主要分布于γ′相,加入Ru元素后,该元素于γ/γ′两相界面处的浓度梯度发生了明显变化。分析认为,随着γ′相中元素Ru的含量增大,γ′相中的元素Ta含量降低,且二者均呈线性关系的事实表明,元素Ru和Ta在该区域存在互补关系。这主要是由于元素Ru和Ta均可占据Ni3Al中Al的位置所致,当Ru原子溶入γ′相并占据Al的位置,则可排斥Ta或Al原子至γ相,这是二者浓度存在互补关系的主要原因。

表2 有无Ru合金中各元素在γ/γ′相中的浓度分布

Table 2 Element concentration distribution of γ/γ′ phases in with and without Ru alloys

图3 元素浓度分布于不同合金近γ′/γ两相界面区域图

Fig. 3 Distribution of element concentration in near γ′/γ interface zones of different alloys

2.3 Ru对蠕变性能的影响

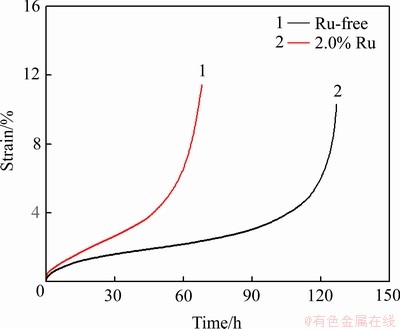

对有无Ru合金进行高温条件下的蠕变性能测试并绘制蠕变曲线如图4所示。当蠕变条件为1100 ℃、137 MPa时,无Ru合金的蠕变寿命仅为58 h,其蠕变稳态阶段的时间较短,应变速率较大,蠕变三阶段不明显;2%Ru合金的蠕变寿命为125 h,较无Ru合金的提高一倍,其蠕变稳态阶段时间较长,应变速率为0.0397%/h。

图4 不同合金1100 ℃、137 MPa的蠕变曲线

Fig. 4 Creep curves of alloys under 1100 ℃ and 137 MPa

2.4 Ru及蠕变对合金中元素浓度分布的影响

有无Ru合金经1100 ℃、137 MPa蠕变断裂后,采用3DAP测定出近断口区域元素Ta和Mo在近γ/γ′两相界面区域的浓度分布,结果如图5所示。与图2对比发现,合金经高温蠕变后,γ、γ′两相的组织形貌发生了明显改变,γ/γ′两相界面变得凸凹不平,同时无Ru合金的g基体相中存在大量细小的γ′相,如图中箭头所示,而在2%Ru合金中未发现。分析认为,蠕变断裂后,合金由高温迅速降至室温,由于γ相中的溶质元素具有较高的过饱和度,所以可析出大量的二次细小γ′相。2%Ru未发现二次γ′相是由于Ru可提高元素在γ相的过饱和度,避免溶质元素过饱和析出。

有无Ru合金经1100 ℃、137 MPa蠕变断裂后,各元素于γ/γ′两相浓度和分配比示于表3。对比分析表2和表3发现,无Ru合金蠕变前后,各元素于γ/γ′两相的浓度发生了较大变化,其中Al和Cr在γ相和γ′相中的浓度均有不同程度的降低。这表明在高温蠕变期间,合金试样表面的Al、Cr原子发生氧化反应,形成Al2O3和Cr2O3,致使这两种元素浓度降低。蠕变后,无Ru合金中元素W、Mo在γ相的浓度有所增加,在γ′相的浓度有所降低,其在两相的分配比均有改变,分别由1/2.85减少至1/8.81和由1/5.44减少至1/7.87。这表明在高温蠕变期间,元素W、Mo可由γ′相扩散至γ基体相。蠕变后,合金中各元素(除元素Ni)在γ′相的总摩尔浓度由29.65%降低至24.57%,总浓度比由1/1.42降低到1/1.62,这表明高温蠕变可使γ′相的合金化程度(除Ni)降低。对比2%Ru合金蠕变前/后各元素于γ/γ′两相的浓度分布,结果示于表2和表3。除元素Al和Cr由于在高温蠕变期间与空气中的氧气发生氧化反应而导致浓度比降低外,其他各元素在蠕变前/后的浓度比并无明显变化,合金中各元素的总摩尔浓度比也无明显变化,这表明γ′相的合金化程度没有明显变化。

两种合金在蠕变前/后各元素于γ/γ′两相的浓度分布的变化情况有明显差别,其中无Ru合金变化明显,而2%Ru合金无明显变化。分析认为,合金在高温蠕变时,γ′相中的W、Mo等难溶元素可向γ相中扩散。当合金中添加Ru后,由于元素Ru与W、Mo等元素具有较强的结合能力,可以抑制这一现象的发生,从而促使各元素的浓度比保持不变。此时,更多的W、Mo等难溶元素分布在γ′相中,既可以提高γ′相的高温强度,也可以提高γ′相的合金化程度,同时也间接地降低了γ相中难溶元素的含量,降低了合金中析出TCP相的可能性。

图5 高温蠕变断裂后合金中元素Ta、Mo的浓度分布示意图

Fig. 5 Diagrams of concentration distribution of elements in Ta-Ru-free alloy(a), Mo-Ru-free alloy(b), Ta-2%Rualloy(c), Mo-2%Ru alloy(d) after creep rupture under 1100 ℃, 137 MPa

表3 蠕变断裂后有无Ru合金中各元素在γ/γ′相的元素浓度分布

Table 3 Elements concentration distribution in γ/γ′ phases of with and without Ru alloy after creep

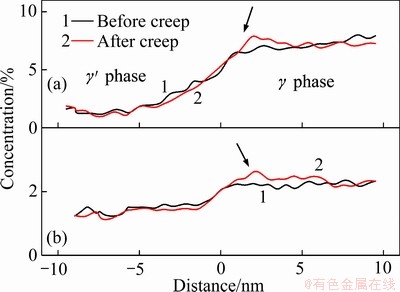

无Ru合金蠕变前后元素W、Mo在γ/γ′两相界面区域的浓度分布,如图6所示。分析元素Mo在合金蠕变前/后的浓度分布曲线可见,左侧的曲线1高于曲线2,右侧的曲线2高于曲线1,这表明合金在蠕变期间γ′相中的Mo元素向γ相发生了迁移。同时,在γ/γ′两相界面靠近g相一侧的区域出现了峰值浓度,如图中黑色箭头所示。分析元素W在合金蠕变前/后的浓度分布曲线可见,左侧的曲线1高于曲线2,右侧的曲线2高于曲线1,且相较于元素Mo更为明显。同时,相较于曲线1,曲线2在过渡区域具有更大的斜率,这说明高温蠕变对于元素W在γ/γ′两相的浓度分布和相界面处的浓度分布有更大的影响。

图6 蠕变前后无Ru合金中近γ/γ′两相界面区域的元素Mo、W浓度分布

Fig. 6 Concentration distributions of elements Mo(a) and W(b) in near γ/γ′ two-phase interface region of Ru-free alloys before and after creep

分析认为,蠕变前,合金中的元素W、Mo主要分布在γ相中,但在γ′相中也具有少量分布,随蠕变进行,合金中的γ′相形成垂直于应力轴方向的筏状结构,并发生定向粗化,使γ/γ′两相的界面发生迁移。元素W、Mo可在高温和应力的作用下被排斥出γ′相,导致这两种元素更加富集于γ相一侧。同时,由于元素W、Mo的扩散系数均较低,所以难以在γ相中进行长程扩散,致使其可在近γ相一侧的区域形成浓度峰值。

2%Ru合金蠕变前后,元素W和Mo在γ/γ′两相界面区域的浓度分布如图7所示。其中1曲线表示蠕变前,2曲线表示蠕变后,分别显示为黑色和红色。可见,曲线1和曲线2相互交织,这说明2%Ru合金蠕变前/后元素W和Mo在γ/γ′两相界面区域的浓度分布及相界面处的浓度梯度无明显变化。

分析认为,虽然元素Ru主要富集于γ相,但由于Ru原子可占据γ′相中Ni3Al中Al的位置,所以其浓度比仅为1/2.21,这说明γ′相中同样存在大量的Ru原子。同时,又由于Ru原子可吸附元素W、Mo,所以在2%Ru合金中元素W、Mo在γ/γ′两相中的浓度分布没有明显变化,其在γ/γ′两相界面处的浓度梯度亦无明显变化。

图7 蠕变前后2%Ru合金的近γ/γ′两相界面区域的元素Mo、W浓度分布

Fig. 7 Element Mo(a) and W(b) concentration distributions of near γ/γ′ two-phase interface region of 2%Ru alloy before and after creep

2.5 Ru对合金组织形貌的影响

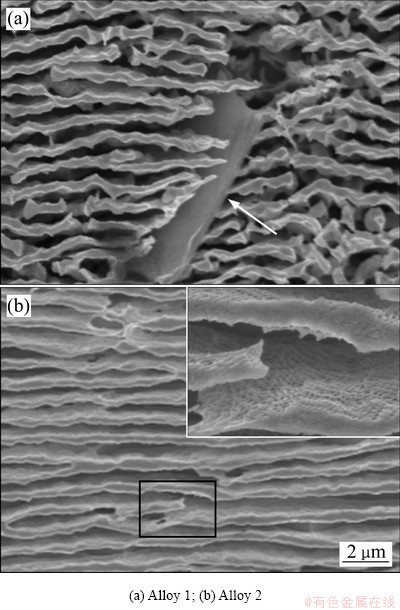

有无Ru合金经完全热处理后的组织形貌,如图8所示。可以看到,两种合金经完全热处理后的组织形貌无明显区别,均为立方γ′相以共格方式镶嵌在γ基体相中。其中,无Ru合金中γ′相的尺寸约为0.45 m,基体通道尺寸约为0.1 m,γ′相的体积分数约为63%;2%Ru合金中γ′相的尺寸约为0.40 m,基体通道尺寸约为0.06 m,γ′相的体积分数约为68%。

图8 有无Ru合金经完全热处理后的组织形貌

Fig. 8 Morphologies of two different alloys after full heat treatment

有无Ru合金经1100 ℃、137 MPa蠕变50 h后的微观组织形貌如图9所示。蠕变至50 h,无Ru合金已经进入蠕变的加速阶段,2%合金处于蠕变的稳态阶段,此时两种合金的γ′相均以形成垂直于应力轴方向的筏状结构,区别在于,2%Ru合金中的筏状结构平整度和连续性较好,而无Ru合金中的筏状结构存在间断和扭折的情况较为严重。同时,在无Ru合金中可见尺寸较大的薄片状TCP相,如图8(a)中白色箭头所示。片状TCP相与[001]取向的夹角约为45°,斜穿过多个筏状γ′相,可中断筏状γ′相的连续性,此为无Ru合金在高温条件下蠕变性能较差的主要原因。

2%Ru合金经1100 ℃、137 MPa蠕变50 h后的微观组织形貌,如图9(b)所示。可以看到,γ′相筏状结构具有良好的连续性和平整度,γ′相尺寸约为0.4 μm,基体通道约为0.2 μm。同时,γ′/γ两相界面处可见大量位错网,如图中黑色框内所示,该区域放大形貌如图右上角白色线框所示。分析认为,位错网结构可有效阻碍位错切入γ′相,提高合金蠕变抗力。

图9 合金经1100 ℃、137 MPa蠕变50 h时的微观组织形貌

Fig. 9 Microstructures of alloys crept for 50 h at 1100 ℃ and 137 MPa

图10 合金经1100 ℃、137 MPa蠕变断裂后的微观组织形貌

Fig. 10 Fracture microstructures of alloys crept at 1100 ℃ and 137 MPa

合金经1100 ℃、137 MPa蠕变断裂后在TEM下的微观组织形貌如图10所示。其中,无Ru合金蠕变断裂后的微观组织形貌,如图10(a)所示。可以看到,图中区域A、B、C、D所示均为TCP相,结合图9(a)可知,TCP相的组织形貌为薄片状,其中区域C的厚度大于D的,这是由于区域C在空间上以一定角度倾斜存在所致,区域A的厚度最大,这是由于区域A的朝向为[001],区域B的尺寸较小,这是由于高温熔断所致。可见,合金中的γ′相已形成筏状结构,大量位错在TCP相附近纠集,易引起应力集中,并促使裂纹优先在TCP相区域发生萌生和扩展,这与图9(a)中TCP相附近的γ′相扭曲更为严重,TCP相尖端出现裂纹萌生等现象相一致。

2%Ru合金蠕变断裂后的微观组织形貌,如图10(b)所示。可以看到,合金高温蠕变断裂后,γ′相仍然呈现筏状结构,但γ′尺寸增大,扭曲程度加剧。γ′/γ相界面处可见大量位错塞积,如图中A区域所示,并有大量位错剪切进入γ′相,如图中白色箭头所示。

综上所述可知,元素Ru对合金的组织形貌有明显影响。热处理态,2%Ru合金中的γ′相具有更高的体积分数。蠕变期间,无Ru合金中析出薄片状TCP相,破坏筏状γ′相的连续性,导致应力集中于TCP相附近。相较而言,2%Ru合金中的筏状γ′相具有更好的连续性和平整度,且无TCP相析出。

3 分析与讨论

合金经完全热处理后,元素Ru对各元素在γ/γ′两相中浓度分布有明显影响。具体表现在,元素Ta、Al在γ/γ′两相的浓度比减小,而元素W、Mo、Cr、Co在γ/γ′两相的浓度比增大。

OFORI等[21]的研究表明,Ru可促使更多的Ta、Al原子偏聚于γ基体,而偏聚于γ基体的Ta、Al原子可以间接排斥原子W、Mo、Co、 Cr等原子,致使这些原子进入γ′相。各原子分配于γ/γ′两相遵循竞争机制,表2表明,有无Ru合金中各元素在γ/γ′两相中浓度分布和浓度比不相同,其变化情况可间接反映元素在γ′相的溶解度变化。其中,在无Ru中,各元素在γ′相中溶解度由小到大的顺序为Cr、Mo、Co;在2%Ru中,各元素在γ′相中溶解度由小到大的顺序为Cr、Co、Mo、Ru。这表明元素Ru可增加元素Mo在γ′相的溶解度。合金中添加Ru后,其可优先溶入γ′相,并占据Ni3Al中Al(Ta)原子的位置,而被占据位置的Al(Ta)原子间接进入γ相。元素Al、Ta、Ru在γ/γ′两相界面区域的浓度梯度较小,且元素Al(Ta)与元素Ru之间的浓度分布存在互补特征,由此推断,随元素Ru溶入γ′相并占据Ni3Al中的Al原子的位置,可使Ni3Al中Al原子数量减少,这是合金中元素Al(Ta)和元素Ru在γ/γ′两相存在浓度互补的主要原因。

此外[22-24],当W、Mo元素溶入γ′相时,各元素之间的结合能均有不同,其中Ru-W的结合能为-715.62 eV,Ni-W的结合能为-714.8 eV,Ru-Mo的结合能为-714.31 eV,Ni-Mo的结合能为-713.46 eV。这表明当合金中添加元素Ru时,Mo、W与Ni的结合力小于元素Mo、W与Ru的结合力。所以,当Ru原子占据γ′相中Al(Ta)位置时,可携带一定数量的W、Mo原子溶入γ′相,这是2%Ru合金中Mo、W在γ′相的浓度较高的主要原因。

合金经高温蠕变后,不同元素在γ/γ′两相的浓度分布表明,高温蠕变对合金中各元素在γ/γ′两相的浓度分布存在明显影响,但是Ru可抑制这种影响的发生,即抑制W、Mo原子向γ相迁移,保持各元素在γ/γ′两相的浓度比的相对稳定,此观点在观察合金蠕变前/后微观组织形貌时得到验证。两种合金在热处理态具有较为相似的组织形貌,且均无TCP相析出。在1100 ℃、137 MPa蠕变条件下,两种合金的组织形貌均形成垂直于应力轴的筏状结构,区别在于无Ru合金γ′相中W、Mo原子向g相迁移导致析出TCP相,由于TCP相区域易于萌生裂纹,影响组织稳定性。而2%Ru合金中的元素Ru可抑制这种影响的发生,故未析出TCP相。

4 结论

1) 热处理前,两种合金枝晶间/枝晶干中各元素的成分偏析现象十分严重,经完全热处理((1280 ℃, 2 h, AC)+(1315 ℃, 4 h, AC)+(1070 ℃, 4 h, AC)+(870 ℃, 24 h, AC))后,两种合金的成分偏析现象均得到明显改善。

2) 当高温蠕变条件为1100 ℃、137 MPa时,无Ru合金的蠕变寿命为68 h,2%Ru合金的蠕变寿命为125 h,表明元素Ru可明显提高镍基单晶高温合金的蠕变性能。

3) 元素Ru可对合金中各元素在γ/γ′两相的浓度分布产生明显影响:元素Ru可使更多的W、Mo等元素溶入γ′相,降低其在γ/γ′两相的浓度分配比,并且可使各元素在γ/γ′两相界面区域的浓度梯度降低,进而提高γ′相中除元素Ni外其他元素的合金化程度,提高合金的高温组织稳定性,这是2%Ru合金具有更好蠕变性能的重要原因。

4) 元素Ru可对合金微观组织形貌产生明显影响:在高温蠕变期间无Ru合金中析出TCP相,而2%Ru合金中未析出TCP相。分析认为,高温蠕变对合金中各元素在γ/γ′两相的浓度分布存在明显影响,但是Ru可抑制这种影响的发生,即抑制W、Mo原子向γ相迁移,保持各元素在γ/γ′两相的浓度比的相对稳定。

5) 无Ru合金在高温蠕变期间析出薄片状TCP相,其附近易形成应力集中,并成为有效裂纹源,这是合金蠕变性能较低的主要原因。

REFERENCES

[1] 张 健, 楼琅洪. 铸造高温合金研发中的应用基础研究[J]. 金属学报, 2018, 54(11): 169-184.

ZHANG Jian, LOU Lang-hong. Basic research in development and application of cast superalloy[J]. Acta Metallurgica Sinica, 2018, 54(11): 169-184.

[2] 赵运兴, 王 薪, 刘 军, 黄 岚, 江 亮. 新型镍基单晶高温合金的显微组织与力学性能[J]. 中国有色金属学报, 2015, 25(10): 2695-2706.

ZHAO Yun-xing, WANG Xin, LIU Jun, HUANG Lang, JIANG Liang. Microstructure and mechanical properties of new nickel-base single crystal superalloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2695v2706.

[3] 倪 莉, 张 军, 王 博, 刘 林, 傅恒志. 镍基高温合金设计的研究进展[J], 材料导报, 2014, 28(2): 1-6.

NI Li, ZHANG Jun, WANG Bo, LIU Lin, FU Heng-zhi. Progress in alloy design of Nickel-based superalloys[J]. Materials Review, 2014, 28(2): 1-6.

[4] MCLEAN M. Directionally solidified materials for high temperature service[J]. British Corrosion Journal, 2013, 19(4): 154.

[5] 徐仰涛, 娄德超, 夏荣里. 合金元素对Co-8.8Al-9.8W合金显微组织及γ′相转变温度的影响[J]. 中国有色金属学报, 2017, 27(12): 2518-2526.

XU Yang-tao, LOU De-chao, XIA Rong-li. Effects of alloying element on microstructure and γ′ phase transition temperature of Co-8.8Al-9.8W alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(12): 2518-2526.

[6] 刘丽荣. 一种镍基单晶高温合金微观组织及持久性能的研究[D]. 沈阳: 中国科学院, 2004.

LIU Li-rong. Microstructure and stress rupture properties of a Ni-base single crystal superalloy[D]. Shenyang: Chinese Academy of Sciences, 2004.

[7] 王 攀, 万仲华, 付 猛. 微量元素Al及热处理工艺对GH3030高温合金性能的影响[J]. 热处理, 2007, 22(5): 43-46.

WANG Pan, WANG Zhong-hua, FU Meng. Effect of trace Al element and heat treatment process on performance of refractory alloyGH3030[J]. Heat Treatment, 2007, 22(5): 43-46.

[8] 孙跃军, 康俊国, 宫声凯. Al、Ti、Ta对镍基单晶高温合金组织和性能的影响[J]. 特种铸造及有色金属, 2008, 28(9): 660-662.

SUN Yue-jun, KANG Jun-guo, GONG Sheng-kai. Effects of Al, Ti and Ta on microstructure and properties of Ni-based single crystal superally[J]. Special Casting & Nonferrous Alloys, 2008, 28(9): 660-662.

[9] 梁 爽, 田素贵, 刘智鑫, 薛永超. 含Mo单晶镍基合金的高温蠕变及损伤行为[J]. 中国有色金属学报, 2017, 27(5): 911-919.

LIANG Shuang, TIAN Su-gui, LIU Zhi-xin, XUE Yong-chao. Creep and damage behavior of containing Mo nickel-based single crystal superalloy at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 911-919.

[10] 马文有, 韩雅芳, 李树索, 郑运荣, 宫声凯. Mo含量对一种镍基单晶高温合金显微组织和持久性能的影响[J]. 金属学报, 2006, 42(11): 1191-1196.

MA Wen-you, HAN Ya-fang, LI Shu-suo, ZHENG Yun-rong, GONG Sheng-kai. Effect of Mo content on the microstructure and stress rupture of a Ni base single crystal superalloy[J]. Acta Metallurgica Sinica, 2006, 42(11): 1191-1196.

[11] WANG X, LI J, LIU S. Microstructural evolution of an experimental third generation single crystal superalloy after long-term thermal exposure at 1100 ℃[J]. Rare Metal Materials and Engineering, 2017, 46(3): 646-650.

[12] ZHU M, LI M, ZHOU Y. Oxidation resistance of Cr1-xAlxN (0.18≤x≤0.47) coatings on K38G superalloy at 1000-1100 ℃ in air[J]. Surface and Coatings Technology, 2006, 201(6): 2878-2886.

[13] 田素贵, 朱新杰, 田 宁, 李秋阳, 梁 爽. Ru对镍基单晶合金组织结构与蠕变行为的影响[J]. 中国有色金属学报, 2018, 28(2): 275-284.

TIAN Su-gui, ZHU Xin-jie, TIAN Ning, LI Qiu-yang, LIANG Shuang. Influence of element Ru on microstructure and creep behavior of single crystal nickel-based superalloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 275-284.

[14] 罗银屏, 周亦胄, 刘金来. Ru和Cr在一种无Re镍基单晶高温合金凝固过程中的作用[J]. 金属学报, 2014, 50(9): 1025-1030.

LUO Yin-ping, ZHOU Yi-zhou, LIU Jin-lai. Influence of Ru and Cr on solidification process in a Re-free Ni-based single crystal superalloy[J]. Acta Metallurgica Sinica, 2014, 50(9): 1025-1030.

[15] 田素贵, 薛永超, 曾 征, 舒德龙, 郭忠革, 谢 君. 无Re镍基单晶合金的中温蠕变行为[J]. 中国有色金属学报, 2013, 23(8): 2182-2189.

TIAN Su-gui, XUE Yong-chao, ZHENG zheng, SHU De-long, GUO Zhong-ge, XIE Jun. Creep behavior of Re-free nickel-based single crystal superalloy at intermediate temperature[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2182-2189.

[16] FENG Q, NANDY T K, TIN S. Solidification of high-refractory ruthenium-containing superalloys[J]. Acta Materialia, 2003, 51: 269-284.

[17] REED R C, YEH A C, TIN S, BABU S S, MILLER M K. Identification of the partitioning characteristics of ruthenium in single crystal superalloys using atom probe tomography[J]. Scripta Materialia, 2004, 51: 327-331.

[18] YEH A C, TIN S. Effects of Ru and Re additions on the high temperature flow stresses of Ni-base single crystal superalloys[J]. Scripta Materialia, 2004, 52: 519-524.

[19] OFORI A P, ROSSOUW C J, HUMPHREYS C J. Determining the site occupancy of Ru in the L1 2, phase of a Ni-base superalloy using ALCHEMI[J]. Acta Materialia, 2005, 53: 97-110.

[20] 姜晓琳. 高熔点元素对镍基高温合金微观组织特征相电子结构参数影响的计算研究[D]. 阜新: 辽宁工程技术大学, 2014.

JIANG Xiao-lin. Calculating investigation of the influence of high melting point element of phase microstructure characteristics of electronic structural parameters on nickel-based superalloy[D]. Fuxin: Liaoning Technical University, 2014.

[21] 梁 爽. 一种镍基单晶合金的蠕变行为及影响因素[D]. 沈阳: 沈阳工业大学, 2018.

LIANG Shuang. Creep behaviors and effecting factors of a nickel-based single crystal superalloy[D]. Shenyang: Shenyang University of Technology, 2018.

[22] 骆宇时, 赵云松, 杨 帅, 张 剑, 唐定中. Ru对DD22镍基单晶高温合金组织和持久性能的影响[J]. 航空材料学报, 2016, 36(3): 132-140.

LUO Yu-shi, ZHAO Yun-song, YANG Shuai, ZHANG Jian, TANG Ding-zhong. Effects of Ru on microstructure and stress rupture property of Ni-based single crystal superalloy DD22[J]. Journal of Aeronautical Materials, 2016, 36(3): 132-140.

Effect of Ru on element concentration distribution and creep performance of nickel-based single crystal alloys under high temperature

LIANG Shuang, ZHAO Feng-qin, LIU Zhi-xin

(Yingkou Institute of Technology, Department of Mechanical and Power Engineering, Yingkou 115000, China)

Abstract: By meaning of measuring the creep properties under high temperatures of Ru-free and 2%Ru nickel-based single crystal superalloy. The results show that 2%Ru alloy exhibit longer creep life at 1100 ℃ and 137 MPa, which is 125h, while that of Ru-free alloys is only 58h. And the effect mechanism of Ru improving the creep resistance of nickel-based single superalloy is studied by measuring the concentration distribution of elements in γ/γ′ phases of free/with Ru alloy before and after crept. The results show that Ru element can increase the solubility of other elements in γ/γ′ phases, decrease the concentration distribution ratio of other elements in γ/γ′ phases and enhance the alloying extent of elements in γ′ phase. After creep of Ru-free at 1100 ℃/137 MPa, the concentration distribution of elements changes obviously in γ/γ′ phase, and the concentration distribution ratio of W element changes from 1/2.875 to 1/8.81, at the same time, the concentration gradient of elements at the interface of γ/γ′ phase increases significantly. The change of concentration distribution leads to the increase of the content of insoluble elements of γ phase and the precipitation of TCP phase, which can destroy the continuous rafted structure of γ′ phase and greatly reduce the creep property of the alloy. However, the concentration distribution of element in γ/γ′ phase and the concentration gradient at the interface of γ/γ′ phase of 2%Ru alloy do not change significantly, which is shown that the high temperature creep can affect the concentration distribution of elements in γ/γ′ phase and the concentration gradient at the phase interface, but Ru element can restrain the effect.

Key words: Ru; nickel-based single crystal superalloy; element concentration distribution; high temperature creep

Foundation item: Projects(2019-ZD-0376, 20180551042) supported by Liaoning Provincial Natural Science Foundation Guidance Plan, China; Project(RC201908) supported by the Program of Excellent Talents of Science and Technology in Yingkou Institute of Technology, China; Project(QB-2019-09) supported by Yingkou Enterprise Doctor Entrepreneurship and Innovation Program, China

Received date: 2019-09-20; Accepted date: 2020-05-27

Corresponding author: LIANG Shuang; Tel: +86-15041761117; E-mail: 70080952@qq.com

(编辑 龙怀中)

基金项目:辽宁省自然科学基金资助项目(2019-ZD-0376,20180551042);营口理工学院优秀科技人才支持计划资助项目(RC201908);营口市企业博士双创计划资助项目(QB-2019-09)

收稿日期:2019-09-20;修订日期:2020-05-27

通信作者:梁 爽,副教授,博士;电话:15041761117;E-mail:70080952@qq.com