稀有金属 2013,37(06),889-895

优化主合金铸片结构制备高性能烧结钕铁硼磁体

王育平 徐峰 赵慧芬

宁波金田集团宁波科田磁业有限公司

摘 要:

在工业化生产线上采用双合金法, 通过优化主合金铸片结构制备了最大磁能积415 kJ·m-3, 內禀矫顽力1027 kA·m-1的高性能烧结钕铁硼磁体, 磁体具有高抗腐蚀性, 在121℃, 0.27 MPa, 相对湿度100%的环境中, 经过168 h后磁体单位面积失重为2.08 mg·cm-2。重点研究了主合金铸片结构对磁体组织及性能影响:由于稀土含量低, 采用一般速凝工艺时主合金Nd28.0Fe70Co1.0B1.0铸片的自由面附近出现大量树枝状α-Fe, 最终制备的磁体中存在大尺寸富Nd团聚, 晶粒边界不平整, 磁体密度较低为7.45 g·cm-3, 矫顽力只有870 kA·m-1;通过改进速凝工艺, Nd28.0Fe70Co1.0B1.0铸片结构优化, 铸片中α-Fe相析出基本被抑制, 柱状晶厚度为34μm, 连续生长。最终制备磁体富Nd相团聚减少, 晶粒边界平直、光滑。最终制备的磁体密度提高到7.57 g·cm-3, 矫顽力大幅提升到1027 kA·m-1。

关键词:

烧结Nd-Fe-B;双合金;铸片结构;晶界相;

中图分类号: TM273

作者简介:王育平 (1963-) , 男, 浙江宁波人, 学士, 高级工程师;研究方向:高性能烧结钕铁硼制备;徐峰 (E-mail:xuf@jtgroup.com.cn) ;

收稿日期:2013-04-02

基金:国家科技部科技支撑计划 (2012BAE02B00) 资助项目;

Preparation of High Performance Sintering Nd-Fe-B Magnet by Optimizing Strip Cast Microstructure of Master Alloy

Wang Yuping Xu Feng Zhao Huifen

Ningbo Ketian Magnet Co., Ltd, Ningbo Jintian Group

Abstract:

The high performance sintering Nd-Fe-B magnet with intrinsic coercivity 1027 kA·m- 3and maximum energy product 415kJ·m- 3was prepared by a binary powder blending technique on the industrialization product line. The magnet had strong corrosion resistance; the mass loss of the magnet was only 2. 08 mg·cm- 2after 168 h under the condition of 121 ℃, 0. 27 MPa and 100% relative humidity. The effects of main alloy strip structure on sintering magnet microstructure and magnetic performance were investigated. Owing to the low rare earth concentration of the master alloy, there were a lot of α-Fe phases near the free surface of Nd28. 0Fe70Co1. 0B1. 0strip cast flakes, subsequently the magnet had much aggregation of Nd-rich phase, the grain boundary was unsmooth, and then the magnet had low density of 7. 45 g·cm- 3, the coercivity was only 870 kA·m- 1. After optimizing the strip cast flakes structure, the α-Fe phases in the strip cast flakes were suppressed and Nd2Fe14B columnar grains of about 3 ~ 4 μm were formed along the solidification direction. There was less aggregation of Nd-rich phase in the magnet, the distribution of Nd-rich phase was uniformity and the grain boundary was straight and smooth. At last, the magnet density was enhanced to 7. 57 g·cm- 3, the coercivity was increased to 1027 kA·m- 1.

Keyword:

sintering Nd-Fe-B; binary powder blending technique; strip structure; grain boundary phase;

Received: 2013-04-02

自1982年烧结Nd-Fe-B问世以来[1], 由于其优异的磁性能而广泛地应用在音圈电机 (VCM) 、硬磁盘驱动器 (HDD) 和核磁共振影像仪 (MRI) 上, 在过去的20年已商业化并形成巨大的市场[2], 同时随着各类电子产品性能的提高及向着小型化、轻量化、智能化发展, 对烧结Nd-Fe-B磁体的性能要求也越来越高, 通常要求磁能积大于50 MGOe, 且在80℃下有较好的热稳定性[3]。烧结Nd-Fe-B磁体一般由Nd2Fe14B基体相、富Nd相及Nd1+εFe4B4相组成。晶界富Nd相在起到液相烧结加速致密的同时, 其成分、结构及分布也对磁体性能尤其是矫顽力有重要影响[4,5,6,7,8,9]。

双合金法由于其晶界相成分, 结构可控, 已经成为研究晶界相的一种主要制备技术[10,11]。并且随着研究的深入, 辅相合金的添加也由原有的单一添加发展到复合添加的方式, 所添加的合金粉末粒度也从微米到纳米级变化[12,13,14]。采用双合金法制备磁体时, 其最终组织结构不仅受所添加晶界合金成分和结构的影响, 也必然受到主相合金结构, 以及烧结过程中主相和晶界相相互作用的影响。但相关方面的研究多只围绕在如何优化晶界相的成分和结构, 往往忽略主合金铸片结构对磁体性能影响。而采用双合金法, 主合金成分接近Nd2Fe14B相, 稀土含量很低, 速凝工艺的控制就显得更加重要。因此, 控制好主相的铸片组织结构也是双合金法制备高性能磁体的一个关键因素。

过往研究表明铸片结构对最终磁体晶粒大小、富RE相的分布等起到重要影响, 优化铸片结构已经成为获得高性能磁体的关键技术[2,15,16,17,18]。本文正是从双合金法的特点以及铸片对磁体性能有重要影响两方面出发, 重点研究主合金铸片结构变化对双合金法制备磁体最终组织结构及性能的影响, 在生产线上采用双合金法制备高性能磁体。

1 实验

采用工业生产用原材料:纯Nd, Dy Fe, BFe, Co, Cu, Al分别配置主合金Nd28.0Fe70Co1.0B1.0 (%, 质量分数) 、辅合金 (Nd Dy) 70 (Al Cu Fe) 30 (%, 质量分数) 。两种合金采用速凝铸片工艺, 分别氢破并按比例混合后, 进行气流磨制粉, 粉末的平均粒度为3.0~3.5μm, 粉末在2.0 T磁场中取向成型, 并在200 MPa油冷等静压保压30 s, 坯料在真空条件下 (1.0×10-2Pa) 经1323 K烧结4.5 h, 一级时效温度为1173 K, 二级时效温度为753~823 K之间, 磁体尺寸为52 mm×52 mm×27 mm↓ (↓表示磁场方向) 。

采用阿基米德法测量了磁体密度, 粉末粒度采用德国RODOS T4.1型激光粒度仪测定, 磁性能采用AMT-4磁化特性自动测量仪检测, 采用日本的EHS-211 (M) 型高度加速寿命试验箱测试了磁体的抗腐蚀性能, TM1000型扫描电镜分析了主相铸片由冷却面到自由面横截面结构, S4800扫描电镜 (SEM) 分析了磁体组织结构, 利用TECNAIF20透射电镜 (TEM) 观察了磁体晶界形貌。

2 结果与讨论

2.1 铸片结构

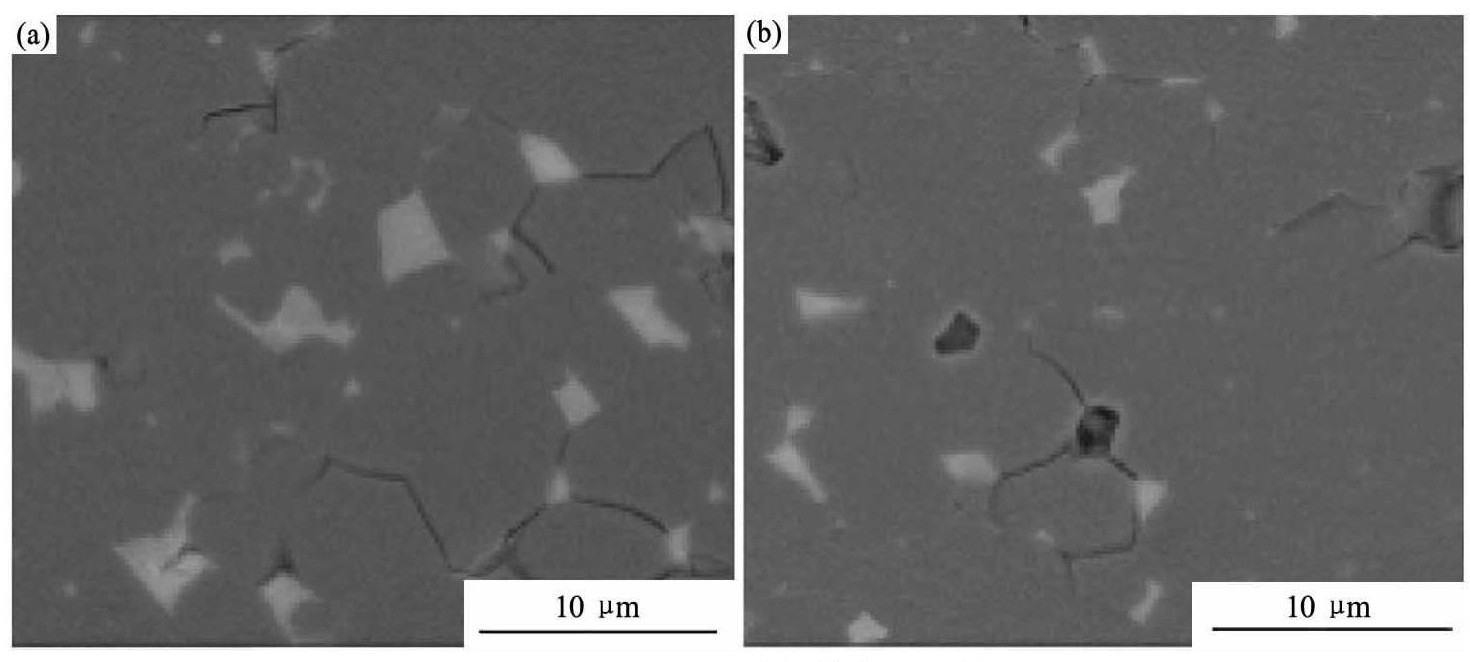

图1为主合金Nd28.0Fe70.0Co1.0B1.0 (%, 质量分数) 铸片沿冷却方向 (图片左为冷却面) 横截面的SEM图片, 其中图1 (a) 是按生产线正常熔炼工艺生产的铸片组织结构, 图1 (b) 是铸片在1303 K热处理4 h后的组织结构。主合金由于稀土含量接近主相成分, 从Nd Fe B三元系非平衡相图[19]中可以知道, 当Nd质量分数≤30%时, 从液相向固相转变过程首先将析出初次晶Fe。本试验中主合金中Nd含量仅为28%, 从图1 (a) 中可以看到, 特别是在自由面附近生成大量的树枝状α-Fe软磁性相, 该结果与周寿增等[19]的试验结果一致。此外, 主相柱状晶及晶界富Nd相由冷却面到自由面生长、分布不连续;为了消除铸片中的α-Fe相, 将铸片在氩气保护下进行1303 K×4 h高温均匀化处理, 从图1 (b) 中看到, 经均匀化处理后铸片中α-Fe相基本消失, 但主相由细柱状晶长大为粗等轴晶, 同时富RE相出现明显的团聚现象。Bernardi[18]提到合金铸片中主相柱状晶厚度为3μm, 沿冷却方向生长优良;同时富RE相沿晶界连续、均匀分布;没有软磁性相α-Fe是制备高性能磁体的关键。显然上述两种组织结构不利于制取高性能磁体。

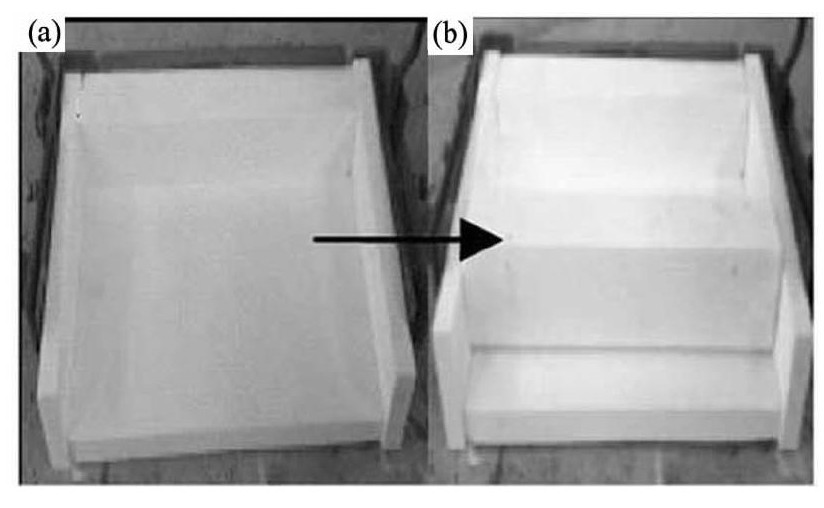

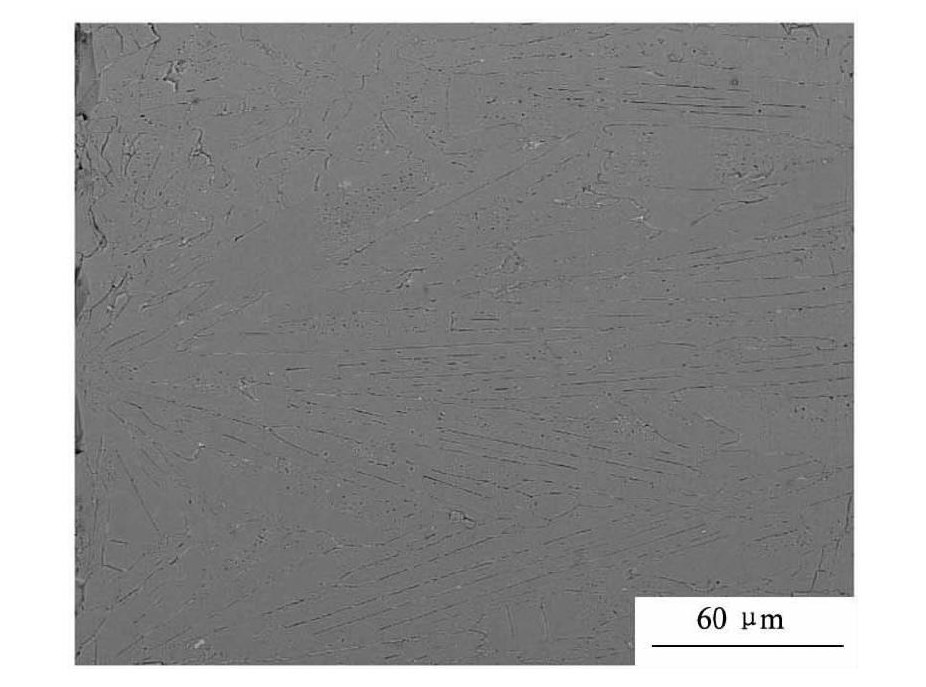

针对这个情况, 调整速凝冷却工艺: (1) 溶液浇铸过程中坩锅倾倒平均角速度由原来的3.75 (°) ·min-1调整为3.0 (°) ·min-1; (2) 铜辊转速由原来的1.23 m·s-1提高到1.50 m·s-1; (3) 为保证溶液从中间包到铜辊接触面的流量稳定, 在中间包上增加一条导流槽, 见图2, 图2 (a) 为未增加导流槽的中间包, 图2 (b) 为增加了导流槽的中间包, 图中的变化情况已用黑色箭头标出, 导流槽缝宽为5 mm。图3是经调整速凝冷却工艺后铸片沿冷却方向 (图片左为冷却面) 横截面的SEM图。铸片结构中基本没有α-Fe相生成, 且主相柱状晶细小均匀, 生长连续, 厚度为3~7μm, 铸片的厚度也由原先的0.4 mm下降到0.25 mm左右。但由于稀土含量低, 晶界富Nd相分布不连续。

图1 Nd28.0Fe69.5Co1.0B1.0铸片组织结构的SEM图Fig.1SEM images of Nd28.0Fe69.5Co1.0B1.0strip

(a) Unannealed; (b) 1303 K×4 h annealed

2.2 磁性能及微观组织

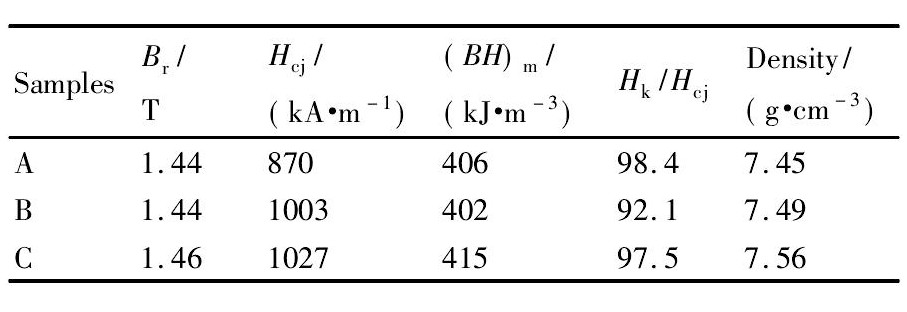

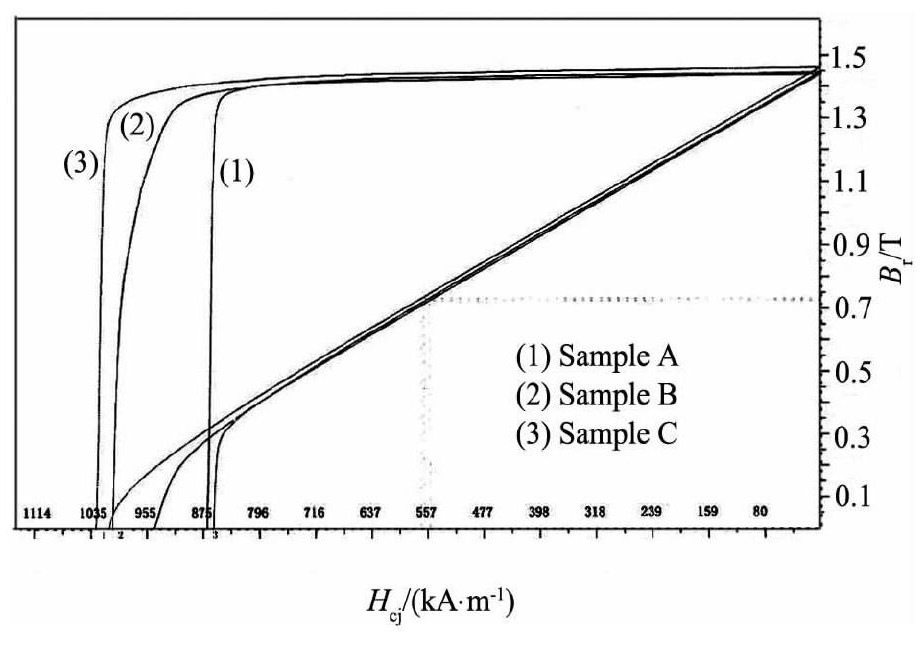

前面制备的3种结构的主合金铸片, 包括:工艺改进前, 经过高温均匀化处理以及通过改进工艺后制备的铸片, 分别进行氢破碎处理后与辅合金按相同重量比例 (95%∶5%) 混合制备成烧结磁体 (分别标注为样品A, B, C, 下同) 。表1为样品A, B, C的性能参数。可以看到通过优化铸片组织结构后, 样品C的密度有明显提高。另外, 样品A的Br和Hcj都较低;样品B矫顽力有所提高, 但Hk下降, 方形度变差, 见图4样品退磁曲线中的曲线 (2) , 出现明显弯曲;样品C不仅內禀矫顽力Hcj在样品B的基础上进一步提高1027 k A·m-1, 同时方形度较好;而且Br还从样品A, B的1.44 T提高到1.46 T, 最大磁能积 (BH) m达到415 k J·m-3。

图2 中间包增加导流槽示意图Fig.2Tundish pictures

(a) Without flume; (b) With flume

图3 调整速凝工艺后制备的Nd28.0Fe69.5Co1.0B1.0铸片组织结构的SEM图Fig.3SEM image of optimizing the strip structure of Nd28.0Fe69.5Co1.0B1.0

表1 样品性能参数Table 1 Parameters of samples 下载原图

表1 样品性能参数Table 1 Parameters of samples

图4 样品的退磁曲线Fig.4 Demagnetization curves of samples

由于磁体的成分没有变化, 因此磁性能的变化主要是由于磁体的微观组织变化造成。本试验针对样品A和C进行了分析。首先, 样品A的Br和 (BH) m较低是由于:一方面磁体的密度低, 另一方面是铸片中出现的α-Fe在成型过程中降低了磁场取向度[19]。

样品C相比A矫顽力大幅提高, 烧结磁体的矫顽力机制是反磁化畴形核和长大, 同时又是一个结构敏感参数, 其适用的公式为[20]:

式中αK表示晶粒边界各向异性不均匀的结构因子, αΨ代表错晶粒取向, Neff代表有效退磁因子。图5 (a) , (b) 分别是对应样品A, C组织结构的SEM图。图中黑色部分为Nd2Fe14B基体相, 灰白色是晶界相。可以看到样品A中存在大尺寸的团聚富Nd相, 约5μm;而C样品富Nd相团聚明显减少的同时, 尺寸下降为2μm。A中存在的大量大尺寸团聚晶界富Nd相容易形成反磁化畴, 而团聚富Nd相与晶粒接触的边界退磁场较高, 因此Neff较大, 磁体矫顽力下降。

图6 (a) , (b) 是样品A和C晶粒边界高分辨透射电镜图, 图中具有周期性排列的为主相Nd2Fe14B, 图6 (a) 中样品A的主相晶粒边界出现直接接触区域, 晶粒边界模糊, 而样品C晶粒边界平直, 光滑, 同时富Nd相连续薄层分布, 富Nd相厚度约3 nm, 是较理想的分布状态。因此相比于样品A, 样品C晶粒边界结构更加均匀, 且退磁场更小, 不容易形成反磁化畴。从公式出发, 样品C的αK较大, 有效退磁因子Neff则较小, 矫顽力提高。另外, 样品C中富Nd薄层沿晶粒边界连续均匀分布, 一方面能更好地降低由于晶粒直接接触引起得较强的静磁耦合作用;另一方面对磁体反磁化过程中畴壁位移起到较强的钉扎作用, 因此矫顽力提高。

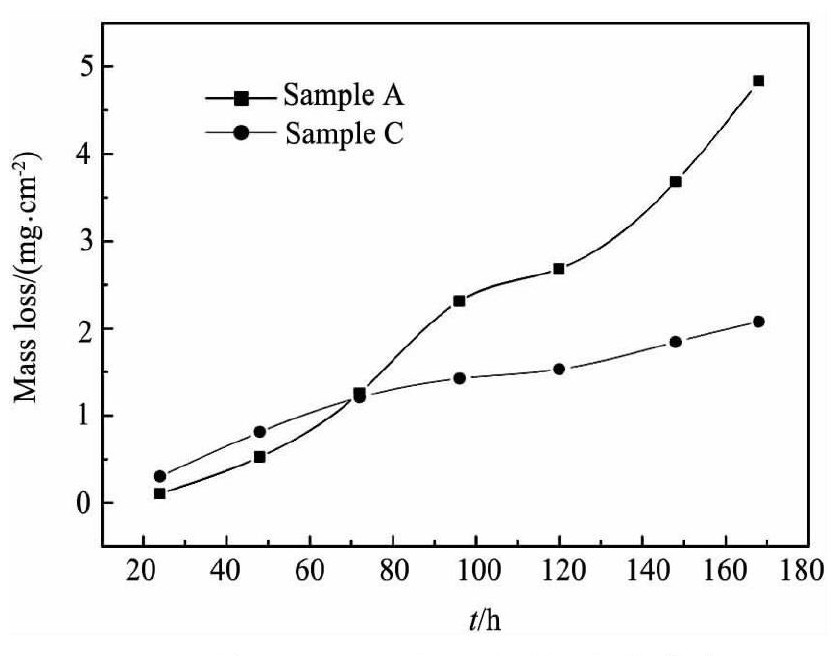

2.3 抗腐蚀性能

为了对比主合金铸片结构变化对双合金法制备磁体抗腐蚀性能影响, 对样品A和C (样品尺寸均为Φ10 mm×10 mm↓) 作了高压加速寿命试验, 试验条件为121℃, 0.27 MPa, 相对湿度100%。图7是样品试验条件下, 磁体单位面积失重随时间变化曲线, 样品A和C在168 h试验后, 磁体失重都小于5 mg·cm-2 (一般磁体在相同的试验条件下, 经96 h后, 失重≦5 mg·cm-2为低失重磁体) , 分别为4.84和2.08 mg·cm-2。但从图中看到, 样品C曲线更加平缓, 说明其抗腐蚀性能随时间的变化更稳定;而样品A虽然一开始失重较小, 但时间增加后, 腐蚀加速。

图5 样品A, C的背散射扫描电镜图Fig.5Backscatter SEM images of Sample A (a) and Sample C (b)

图6 样品A, C晶界形貌的高分辨TEM图Fig.6 Grain boundaries HRTEM images of Sample A (a) and Sample C (b)

烧结钕铁硼磁体抗腐蚀性能较差, 其腐蚀主要分为化学腐蚀和电化学腐蚀两种情况。样品C相比于样品A抗腐蚀性能提高及样品A随时间增加腐蚀加速的原因也是这两个原因引起:首先, 样品A密度较低, 空隙要多一些, 增大了水蒸汽与基体的接触面积, 在磁体的表面很难形成氧化物保护膜。因此, 一旦化学腐蚀便容易造成连锁反应, 加速腐蚀;另一方面, 晶界富Nd相腐蚀电位较低, 可以充当为原电池的阳极而沿主相边界加速腐蚀, 因此, 富Nd相的形貌分布对磁体抗腐蚀性有显著影响。样品A分布较多的大尺寸团聚富Nd相, 更易在Nd2Fe14B之间形成密度较大的局部电流, 加速了晶间的电化学腐蚀。

图7 样品A和C失重随时间变化曲线Fig.7 Mass loss curves vs time of Samples A and C

3 结论

由于磁体制备方式和成分都没有变化, 因此磁体组织结构改善和磁体密度提高的根本原因是主合金铸片结构变化造成。样品A主相铸片结构中出现了大量的α-Fe, α-Fe使材质韧性增高, 给气流粉碎带来困难, 造成粉末颗粒大小分布不均匀, 因此添加的晶界富Nd相在主相晶粒边界的分布变差, 进而在烧结过程中转变为液相后的流动性变差, 因此制备的磁体组织中出现大尺寸的团聚富Nd相, 磁体空隙率高, 磁体密度较低;通过铸片结构优化, 气流磨后主相颗粒分布均匀, 烧结过程中更有利晶界液相在颗粒间的充分流动, 而液相在晶界的均匀流动反过来又促进了主相粉末颗粒的溶解-析出作用。主相颗粒边界与富Nd相的相互作用增强, 主相与所添加晶界富Nd相润湿性更好, 最终磁体组织更加理想, 磁体密度更高。磁体磁能积高达415 k J·m-3, 矫顽力1027 k A·m-1, 能满足高端电子市场的应用需求;同时磁体在高压高湿环境中具有良好的抗腐蚀性能。

参考文献

[1] Sagawa M, Fujimura S, Togawa N, Yamamoto H, Matsuura Y.New material for permanent magnets on a base of Nd and Fe (invited) [J].J.Appl.Phys., 1984, 55:2083.

[2] Yutaka Matsuura.Recent development of Nd-Fe-B sintered magnets and their applications[J].J.Magn.Magn.Mater., 2006, 303:344.

[3] Yuji Kaneko, Futoshi Kuniyoshi, Naoyuki Ishigak.Proven technologies on high-performance Nd-Fe-B sintered magnets[J].Journal of Alloys and Compounds, 2006, 408-412:1344.

[4] Hiroyuk iSuzuki, Yuichi Satsu, Matahiro Komuro.Magnetic properties of a Nd-Fe-B sintered magnet with Dy aggregation[J].J.Appl.Phys., 2009, 105:07A734.

[5] Mai J P, Li H W, Yu D B, Luo Y, Li K S, Wang M.Effect of HDDR process on properties of NdFeB magnetic powders[J].Chinese Journal of Rare Metals, 2011, 35 (6) :855. (麦杰平, 李红卫, 于敦波, 罗阳, 李扩社, 王民.HDDR工艺对各向同性NdFeB磁粉性能的影响[J].稀有金属, 2011, 35 (6) :855.)

[6] Wang S X, Yu D B, Li H W, Luo Y, Li K S.Phase structure and microstructure of melt-spun SmFe alloys[J].Chinese Journal of Rare Metals, 2012, 36 (5) :721. (王士显, 于敦波, 李红卫, 罗阳, 李扩社.快淬SmFe合金相结构及显微组织研究[J].稀有金属, 2012, 36 (5) :721.)

[7] Tomoki Fukagawa, Satoshi Hirosawa.Coercivity generation of surface Nd2Fe14B grains and mechanism of fccphase formation at the Nd/Nd2Fe14B interface in Ndsputtered Nd-Fe-B sintered magnets[J].J.Appl.Phys., 2008, 104:013911.

[8] Liu Q Z, Zhang L T, Dong X P, Xua F, Matahiro Komuro.Increased coercivity in sintered Nd-Fe-B magnets with NdF3additions and the related grain boundary phase[J].Scripta Materialia, 2009, 61:1048.

[9] Gino Hrkac, Thomas G Woodcock, Colin Freeman, Alexander Goncharov.The role of local anisotropy profiles at grain boundaries on the coercivity of Nd2Fe14B magnets[J].Appl.Phys.Lett., 2010, 97:232511.

[10] Li C M, Liu T, Guo C H, Zhu M G, Li W.Effects of rare earth content on microstructure and magnetic properties of (Nd, Dy) - (Fe, Al) -B alloys[J].Acta Physica Sinica, 2006, 57 (6) :3823. (李岫梅, 刘涛, 郭朝晖, 朱明刚, 李卫.稀土含量对速凝工艺制备 (Nd, Dy) 2 (Fe, Al) 14B合金结构和磁性能的影响[J].物理学报, 2006, 57 (6) :3823.

[11] Cheng W H, Li W, Li C J, Guo Z H, Zhao W T.Binary alloy blending method:a way to prepare Nd-Fe-B magnets with low temperature coefficient[J].Rare Metal Materials and Engineering, 2002, 31 (1) :53. (成问好, 李卫, 李传健, 郭朝晖, 赵文彤.制取低温度系数Nd-Fe-B磁体的混合合金法工艺[J].稀有金属材料与工程, 2002, 31 (1) :53.)

[12] Wu Y R.Corrosion resistance of Nd-Fe-B sintered magnets with intergranular addition of Cu60Zn40powders[J].Physica B, 2010, 405:3303.

[13] Ni J J, Ma T Y, Wu Y R, Yan M.Effect of post-sintering annealing on microstructure and coercivity of Al85Cu15-added Nd-Fe-B sintered magnets[J].Journal of Alloys and Compounds, 2010, 322:3710.

[14] Cui X G, Yan M, Ma T Y, Yu L Q.Effects of Cu nanopowders addition on magnetic properties and corrosion resistance of sintered Nd-Fe-B magnets[J].Physica B, 2008, 403:4182.

[15] Liu H Q, Wang B, Han G B, Gao R W.Grain alignment and microstructure of (Nd, Dy) 12.8 (Fe, M) 80.7B6.5by strip casting[J].J.Magn.Magn.Mater., 2005, 285:23.

[16] Yu L Q, Yan M, Wu J M, Luo W, Cui X G, Ying H G.On the cooling rate of strip cast ingots for sintered NdFeB magnets[J].Physica B, 2007, 393:1.

[17] Xu J.Influence of solidification rate on microstructures of cast strips and corresponding sintered NdFeB magnets[J].Journal of Rare Earths, 2006, 24:306.

[18] Bernardi J, Fidler J.Microstructural analysis of strip cast Nd-Fe-B alloys for high (BH) max magnets[J].J.Appl.Phys., 1998, 83 (11) :6396.

[19] Zhou S Z, Dong Q F.Super Permanent Magnets-Permanent Magnetic Material of Rare-Earth and Iron System.Beijing:Metallurgy Industry Publishing, 2004.498. (周寿增, 董清飞.超强永磁体-稀土铁系永磁材料[M].北京:冶金工业出版社, 2004.498.)

[20] Fidler J, Schre T.Overview of Nd-Fe-B magnets and coercivity (invited) [J].J.Appl.Phys., 1996, 79 (8) :5029.