文章编号:1004-0609(2011)08-1953-07

金刚石/碳化硅/铝复合材料的热膨胀性能

薛 晨,于家康,谭 雯

(西北工业大学 凝固技术国家重点实验室, 西安 710072)

摘 要:采用气压浸渗法制备金刚石/碳化硅/铝复合材料,研究复合材料的断口形貌以及界面反应,测试复合材料的热膨胀性能。结果表明:金刚石表面Ti镀层使得其选择性粘附不同于未镀钛金刚石的,而在各个面上均粘附有Al,金刚石与基体间有着良好的界面结合,断裂方式以基体断裂为主,其界面反应后,Ti以Al3Ti和Ti-Al-Si等金属间化合物的形式析出,提高金刚石/铝界面的结合强度,降低复合材料的热膨胀系数;随着金刚石颗粒粒径的增大,金刚石和碳化硅颗粒间粒径比的增大增加了整个复合材料的体积分数,从而降低了其热膨胀系数;金刚石颗粒粒径增大导致热膨胀系数升高。这两方面共同影响复合材料的热膨胀系数,但前者起主导作用;金刚石和碳化硅在不同配比下的热膨胀系数随着复合材料中碳化硅含量的增加逐渐增大,Terner模型与Kerner模型的计算平均值能较好地预测实验结果。

关键词:复合材料;金刚石;碳化硅;热膨胀

中图分类号:TB333 文献标志码:A

Thermal expansion behavior of diamond/SiC/Al composite

XUE Chen, YU Jia-kang, TAN Wen

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The diamond/SiC/Al composites were produced by gas pressure infiltration, and the morphology of the fracture surfaces, interface reactions and coefficients of thermal expansion of the composites were investigated. The results show that the aluminum matrix adheres to all the faces of Ti-coated diamond, which is different from the selective adhesion phenomenon observed in the uncoated diamond composites, the interface bonding between diamond and aluminium matrix is strengthened due to the existence of Ti coating on the diamond surface, the main fracture mechanism of the composite is ductile fracture. After interface reactions, the intermetallic compounds, such as Al3Ti and Ti-Al-Si deposits, improve the diamond/Al interfacial bonding strength and decrease the thermal expansion coefficients of the composites. With the diamond particle diameter increasing thermal expansion coefficients of composite decrease due to the increasing, the particle diameter ratio of diamond and silicon carbide, which leads to the increase of volume fraction of composites. The thermal expansion coefficients of composites decrease with the increase of the diamond particle size. The two factors are interacted, however, the first factor plays a dominant role. The thermal expansion coefficients increase with the SiC content increasing at different content ratios of diamond to SiC. The experimental results can be well predicted with the average results calculated by Terner and Kerner models.

Key words: composites; diamond; SiC; thermal expansion

随着集成电路的速度和集成度提高,导致芯片发热率增加。解决集成电路系统散热问题的重要手段之一是进行合理的热封装和热设计,如使用各种散热器或采用液体冷却系统,然而,这些方法并不能从根本上解决问题,系统的成本却因此而增加。解决散热问题最有效的方法是采用热膨胀系数小、导热性好、密度低的新一代电子封装材料[1-2]。目前,最受关注的新型电子封装材料主要有碳化硅/铝[3-6]、金刚石/铝[7-11]。

金刚石/铝具有较高的热导率(600 W/(m?K)),较低的热膨胀系数(6×10-6 K-1),但其成本较高。碳化硅/铝的性能低于前者的,但其价格便宜。如果将两者结合起来,可以制备出性能与成本可在宽范围调节的电子封装材料。目前,碳化硅/金刚石/铝电子封装材料的研究已引起国内外的关注。

本文作者采用气压浸渗法制备金刚石/碳化硅/铝复合材料,利用SEM和EDS分析试样组织、断口形貌以及界面反应,测试热膨胀性能(室温~200 ℃),深入讨论金刚石表面镀Ti层、金刚石颗粒粒径变化以及金刚石和碳化硅的配比这几个因素对复合材料热膨胀性能的影响。

1 实验

选用AlSi7Mg合金作为基体合金。金刚石颗粒选用MBD4型镀钛金刚石颗粒和未镀钛金刚石颗粒如图1所示。表面镀层采用化学气相沉积法,在750 ℃和6~7 Pa 的真空度下微镀钛30 min。SiC颗粒选用大小为56 μm的绿色SiC粉。

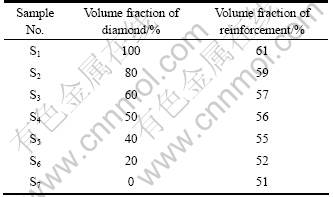

实验中试样分为3组制备:第一组将平均粒径均为100 ?m的镀钛金刚石颗粒和未镀钛金刚石颗粒分别与SiC颗粒按体积比1:1混合;第二组分别选取平均粒径为100 ?m、150 ?m、300 ?m的镀钛金刚石颗粒和SiC颗粒按体积比1:1混合;第三组将平均粒径为100 ?m的镀钛金刚石颗粒和SiC颗粒按照金刚石体积分数分别为100%、80%、60%、50%、40%、20%和0的比例均匀混合,分别记为S1-S7。

复合材料体积分数的测量样品均为25 mm×6 mm的圆柱形标准样。先测得加入的金刚石和碳化硅的质量,算出加入增强体的总体积V1,待试样制备完后测得复合材料的体积V2,V1/V2即为复合材料的体积分数,金刚石、碳化硅和铝的密度分别为3.5 g/m3、3.2 g/cm3和2.7 g/cm3。测得第三组试样的体积分数结果如表1所列。

采用气压浸渗装置制备复合材料。实验设定下炉温度为800 ℃,上炉温度为750 ℃,保温时间为20 min,压力为1.45 MPa。

图1 正十四面体的MBD-4型人造金刚石单晶体

Fig.1 Synthetic diamond single crystals of cubo-octahedral MBD-4: (a) Uncoated; (b) Ti-coated

表1 金刚石/碳化硅/铝复合材料的体积分数

Table 1 Volume fraction of diamond/SiC/Al composites

采用Zeiss SUPRA 55扫描电镜分析复合材料的组织和断口特征,采用德国 NETZSCH公司DIL402PC型热膨胀仪测定材料的热膨胀系数,考察温度范围为30~200 ℃,试样尺寸为直径 6 mm,长25 mm。升温速率为 5 ℃/min,氦气保护,流量为50 mL/min。

2 结果与讨论

2.1 金刚石表面钛镀层对金刚石/SiC/Al复合材料热膨胀性能的影响

图2所示为金刚石表面未经钛镀和钛镀的金刚石/ SiC/Al复合材料热膨胀曲线。从图2中可以看出,经过表面镀钛处理的复合材料的热膨胀系数(7.7×10-6~9.4×10-6 K-1)低于未镀钛复合材料的热膨胀系数(9.3×10-6~10.7×10-6 K-1)。

图3所示为金刚石/SiC/Al复合材料断口的SEM像。图3(a)所示为经镀层处理的金刚石断口形貌,图3(b)所示为未镀钛金刚石断口形貌。从图3可以看出,未镀层金刚石表面光滑,粘附的铝基体很少,是典型的界面断裂,说明这种复合材料的界面结合力低。而镀钛金刚石表面粘附着较多的铝基体,除了少量的界面断裂外,以基体断裂为主,表明这种复合材料的界面结合强度高。

图2 镀钛和未镀钛金刚石/碳化硅/铝复合材料的热膨胀 系数

Fig.2 Thermal expansion coefficients of coated and uncoated diamond/SiC/Al composites

图3 镀钛和非镀钛金刚石/碳化硅/铝复合材料中金刚石表面铝基体粘附的SEM像

Fig.3 SEM images of diamond surface with adherent aluminum in Ti-coated(a) and uncoated(b) diamond/SiC/Al composite

对于金刚石和铝的界面结合,研究表明存在铝基体在金刚石不同晶面上的选择性粘附现象[6],即铝基体容易粘附到金刚石的{100}晶面上,而难以与金刚石的{111}晶面实现良好的界面结合,如图4[7]所示。出现这种现象的原因在于金刚石不同晶面上的碳原子排布不同。在金刚石{111}面上,每个碳原子与周围3个碳原子相连,而金刚石{100}面上的碳原子只与周围两个碳原子相连。因此,可以推测金刚石{100}晶面上碳原子的溶解性应高于{111}面上碳原子的溶解性,从而有利于Al4C3在{100}晶面上的形成,金刚石{100}晶面上碳原子与铝基体间的化学反应加强了铝基体与金刚石{100}晶面的结合。

图4 气压浸渗金刚石/铝复合材料断口的SEM像[7]

Fig.4 SEM image of fracture surface of gas pressure infiltrated Al/diamond composite (Regions A indicate adhesive bonding on diamond {100} faces, region B denotes poor interfacial)

从图3(a)可以看出,金属基体几乎粘附在金刚石颗粒的所有表面上,而图3(b)中的金属基体只是选择性粘附在金刚石表面。对图3(a)中的界面进行EDS界面元素点分析表明:钛、硅和铝在界面同时存在,结果如图5所示。在720 ℃的高温下,在熔融状态下的Al-Ti-C中,C和Ti合成TiC的反应具有最低的自由能,即TiC是最易形成的最稳定化合物,因此,在存在足量碳的条件下,在浸渗过程中,合金中的钛完全与体系中的碳发生反应生成TiC。碳化钛易于和熔融铝合金反应[12-13],碳化钛和铝合金之间的反应过程以如下方式进行:

4Al+3TiC→Al4C3+3Ti (1)

而当钛含量达到钛在熔融铝中的溶解度后,钛可能以金属间化合物的形式按如下方式析出[14]:

[Ti]+[Al]liquid→Al3Ti (2)

[Ti]+[Al-Si]liquid→ [Ti-Al-Si] (3)

图6所示为浸渗前沿金刚石颗粒表面形貌。从图6可以看出,铝合金液首先包覆在金刚石颗粒表面,并通过化学反应生成有一定规则形状的化学反应产物,如箭头所示。经EDS分析表明,产物中的元素主要由钛、硅和铝组成(见图5),这在一定程度上证明钛和铝硅合金间发生化学反应生成钛铝硅金属间化合物。

图5 图3(a)所示复合材料界面反应产物的化学成分

Fig.5 Chemical composition of interface reaction products of the composites shown in Fig.3(a)

图6 浸渗前沿金刚石颗粒表面形貌

Fig.6 Surface morphology of diamond particle in infiltration frontier

金刚石表面钛镀层提高金刚石与铝基体间的界面结合强度,从而降低了整个复合材料的热膨胀系数。

2.2 颗粒尺寸对复合材料热膨胀性能的影响

颗粒尺寸对复合材料热膨胀系数的影响主要体现在界面区。复合材料在升温的过程中,由于基体和增强体热膨胀系数的差异,导致两者热膨胀失配。其中,基体受到压应力而颗粒受到拉应力,冷却时正好相反。这时约束基体膨胀的只有颗粒,而这种约束主要依靠界面区来传递。

图7所示为不同颗粒尺寸下复合材料的热膨胀曲线。从图7可以看到,随着金刚石颗粒粒径的增加,其热膨胀值不断减小。其主要原因是采用两种颗粒增强时,在增加某一种颗粒粒径的同时,两种颗粒间产生了一个粒径差,这样细颗粒可以填充到粗颗粒的空隙中,从而增加整个复合材料的体积分数,降低其热膨胀系数。图8所示为金刚石颗粒粒径分别为300 ?m和100 ?m时复合材料的SEM像。从图8(a)可以看出,相对细小的碳化硅颗粒均匀分布在金刚石颗粒的空隙中,这样就起到增大复合材料体积分数的作用;而图8(b)中的碳化硅大部分颗粒并未填充在金刚石颗粒的空隙中,反而占据原先金刚石的位置,拉大部分金刚石颗粒的间距,经测量,金刚石的间距为100 ?m;而图8(a)中金刚石的间距大约为20 ?m,降低整个复合材料的体积分数。而另一方面,当金刚石颗粒粒径增大时,根据BROOKSBANK和ANDREWS[15]以及VAIDYA和CHAWLAK[16]的理论,假定颗粒微球形并被金属均匀的包围着,则

(4)

(4)

(5)

(5)

(6)

(6)

式中:a为颗粒半径;r为颗粒中心到铝基体外端距 离;σr是径向应力;σθ是周向应力; 是泊松比;E是弹性模量:p是界面压力;V是体积分数;下标p和m分别代表颗粒和基体。

是泊松比;E是弹性模量:p是界面压力;V是体积分数;下标p和m分别代表颗粒和基体。

那么界面处的应力为

(7)

(7)

从式(7)可以看出,界面处的应力主要与体积分数和颗粒粒径有关,而颗粒粒径变化对应力的变化起主导作用,随着颗粒粒径的增大,金属合金中的应力增大,在加热或冷却过程中,释放的应力也增多,产生更大的应变,从而引起热膨胀系数的增加。根据实验结果综合分析,在金刚石/碳化硅/铝复合材料中,增大金刚石颗粒的粒径时,两种颗粒粒径比的增大致使整个复合材料体积分数的增加对热膨胀系数的影响起主导作用,而金刚石颗粒粒径的增大对热膨胀系数的影响没有前者的大。因此,尽可能大粒径比的选择对于提高制备的金刚石/碳化硅/铝复合材料的热膨胀性能有着突出的影响。

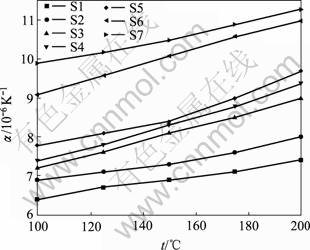

2.3 金刚石和碳化硅的配比对复合材料热膨胀性能的影响

图9所示为不同颗粒配比材料的热膨胀曲线。从图9可以看出,随着复合材料中碳化硅含量的增加,热膨胀系数逐渐增大。其主要原因是随着碳化硅含量的增多,由于金刚石形状比较规则,而碳化硅形状不规则,导致其复合材料的体积分数下降,增强体颗粒对Al基体的约束作用降低,另外,金刚石的热膨胀系数要低于碳化硅的,随着碳化硅含量的增加,金刚石含量就相对变小,因而导致热膨胀系数增大。

图7 不同金刚石颗粒尺寸的复合材料热膨胀曲线

Fig.7 Thermal expansion coefficients of composites with different diamond particle sizes

图8 不同金刚石颗粒粒径的复合材料的SEM像

Fig.8 SEM images of composites with different diamond particle sizes: (a) 300 ?m; (b) 100 ?m

图9 增强体中不同金刚石、碳化硅颗粒配比下复合材料的热膨胀曲线

Fig.9 Thermal expansion coefficients of composites with different volume fractions of diamond, SiC mixing in reinforcement

很多研究者对颗粒增强金属基复合材料的热膨胀系数进行了理论预测,主要有以下几种模型:

1) Turner模型[17]

该模型假设:在考察温度范围内,材料内部无内应力存在且材料协调变形;交变温度场内,复合材料内部裂纹和孔隙不发生变化,材料内部产生的所有附加应力为张应力和压应力,得到的模型为

,i=1, 2, 3 (8)

,i=1, 2, 3 (8)

式中: 为复合材料的热膨胀系数;

为复合材料的热膨胀系数; 为相i的热膨胀系数;Vi为相i的体积分数;Ki为相i的体积弹性模量。

为相i的热膨胀系数;Vi为相i的体积分数;Ki为相i的体积弹性模量。

2) Kerner模型[18]

Kerner模型假定增强相为球形,周围被一层均匀地基体所包围,且考虑到组元各相中同时存在剪切和等径压力的情况,提出如下模型:

, i=1, 2, 3 (9)

, i=1, 2, 3 (9)

图10所示为实验数据与各模型的对比。模型计算所用数据见表2。从图10(a)可以看出,Kerner模型的理论计算值要高于实验值。这主要是由于Kerner模型假定增强相为球形,而SiC颗粒是不规则形状,因此,实验值比测量值要大。而Turner模型的理论计算值低于实验值,这主要由于材料内部除了张应力和压应力外还有剪切应力,同时材料内部还存在内应力和变形。这些现有的模型均不能很好地预测金刚石/碳化硅/铝复合材料的热膨胀值。图10(b)所示为S1、S2、S6和S7的实验数据与Kerner和Turner模型的计算平均值的对比。从图10中可以看到,在各种混合比例下,Kerner和Turner模型的计算平均值都与实验数据较为接近,能够很好地预测实验结果。

表2 铝,碳化硅和金刚石参数

Table 2 Parameters of Al, SiC and diamond

图10 金刚石/碳化硅/铝复合材料的热膨胀系数实验值与各模型的对比图

Fig.10 CTEs of diamond/SiC/Al composites and comparison between theoretical predictions and experimental data: (a) Experimental data and model compared at 150 ℃; (b) S1, S2, S6, S7, experimental data and average value calculated by Kerner and Turner models

3 结论

1) 金刚石表面Ti镀层使其选择性粘附不同于未镀钛金刚石的,而在各个面上均粘附有铝,金刚石与基体间有着良好的界面结合,断裂方式以基体断裂为主,其界面反应后,Ti以Al3Ti和Ti-Al-Si等金属间化合物的形式析出,提高金刚石/铝界面的结合强度,降低复合材料的热膨胀系数。

2) 随着金刚石颗粒粒径的增大,金刚石和碳化硅颗粒间的粒径比的增大致使整个复合材料体积分数的增加,热膨胀系数的降低相对于金刚石颗粒增大导致的复合材料热膨胀系数的升高,前者起主导作用。因此,选择尽可能大的粒径比对于提高金刚石/碳化硅/铝复合材料的热膨胀性能有着较大的影响。

3) 金刚石和碳化硅在不同配比下随着复合材料中碳化硅含量的增加,热膨胀系数逐渐增大,现有的模型均不能很好地预测实验结果,而Terner模型与Kerner模型的计算平均值能较好地预测实验结果。

REFERENCES

[1] Sahin Y, Acilar M. Production and properties of SiC-reinforced aluminium alloy composites[J]. Composites Part A, 2003(4): 1-10.

[2] SATHE S, SAMMAKIA B A. Review of recent developments in some practical aspects of aircooled electronic packages[J]. Heat Transfer, 1998(4): 830-835.

[3] 杨梅君, 张东明, 张联盟, 顾晓峰. 高体积分数的SiCp/Al复合材料的SPS致密化机理研究[J]. 无机材料学报, 2007, 22(4): 695-700.

YANG Mei-jun, ZHANG Dong-ming, ZHANG Lian-meng, GU Xiao-feng. Consolidating mechanism of high volume fraction of SiCp/Al composite by SPS[J]. Journal of Inorganic Materials, 2s007, 22(4): 695-700.

[4] 王 涛. 界面SiO2层对Al/SiC电子封装材料热膨胀系数的影响[J]. 硅酸盐通报, 2009, 28(1): 71-75.

WANG Tao. Influence of interface on the coefficient of thermal expansion of Al/SiC electronic packaging composite[J]. Bulletin of the Chinese Ceramic Society, 2009, 28(1): 71-75.

[5] Huber T. Thermal expansion studies on aluminium-matrix composites with different reinforcement architecture of SiC particles[J]. Composites Science and Technology, 2006, 66: 2206-2217.

[6] TranHuuNam. Thermal expansion behaviour of aluminum matrix composites with densely packed SiC particles[J]. Composites Part A, 2008, 39: 856-865.

[7] Ruch P W, Beffort O, Kleiner S. Selective interfacial bonding in Al(Si)-diamond composites and its effect on thermal conductivity[J]. Composites Science and Technology, 2006, 66: 2677-2685.

[8] 刘永正. 金刚石/铝复合材料影响因素的研究[J]. 超硬材料工程, 2009, 21(5): 15-17.

LIU Yong-zheng. Research on influencing factors of diamond- aluminium composites[J]. Superhard Material Engineering, 2009, 21(5): 15-17.

[9] 黄 帅, 彭 放, 寇自力. 高导热金刚石/铝和金刚石/铜复合散热材料的研究进展[J]. 金刚石与磨料磨具工程, 2009, 171(3): 56-60.

HUANG Shuai, PENG Fang, KOU Zi-li. Recent advances in the studies of diamond/aluminium and diamond/copper composites with high thermal conductivity[J]. Diamond & Abrasives Engineering, 2009, 171(3): 56-60.

[10] Beffort O, Khalid F A, Weber A, Ruch P. Interface formation in infiltrated Al(Si)/diamond composites[J]. Diam Relat Mater, 2006, 15(9): 1250-1260.

[11] Khalid F A, Beffort O, Klotz U E, Keller B A, Gasser P. Microstructure and interfacial characteristics of aluminium-diamond composite materials[J]. Diam Relat Mater, 2004, 13(10): 393-400.

[12] Kennedy A R, Wyatt S M. Characterising particle-matrix interfacial bonding in particulate Al-TiC MMCs produced by different methods[J]. Composites Part A, 2001, 32(3/4): 555-559.

[13] López V H, Scoles A, Kennedy A. The thermal stability of TiC particles in an Al 7wt%Si alloy[J]. Mater Sci Eng A, 2003, 356: 316-325.

[14] Kennedy A R, Weston D P. Reaction in Al-TiC metal matrix composites Jones[J]. Mater Sci Eng A, 2001, 316(1/2): 32-38.

[15] Brooksbank D, Andrews K W. Thermal expansion of some inclusions found in steels and relation to tessellated stresses[J]. J Iron Steel Inst, 1970, 28: 582-587.

[16] Vaidya R U, Chawla K K. Thermal expansion of metal-matrix composites[J]. Compo Sci Technol, 1994, 50: 13-22.

[17] Turner P S. Thermal-expansion stresses in reinforced plastics[J]. J Res NBS, 1946, 37: 239-250.

[18] Kerner E. The elastic and thermo-elastic properties of composite media[C]//Proceedings of the Physical Society, Section B, IOP Science Publishing, 1956, 69: 808-813.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(60776019)

收稿日期:2010-09-13;修订日期:2011-01-15

通信作者:于家康,教授,博士;电话:029-88460516;E-mail: jkyu@nwpu.edu.cn