DOI:10.19476/j.ysxb.1004.0609.2019.01.15

工业纯钛TA2熔盐电解法渗硼的渗层生长动力学

王碧侠,李建新,马兴飞,马红周,李子一

(西安建筑科技大学 陕西省冶金工程技术研究中心,陕西省黄金与资源重点实验室,西安 710055)

摘 要:选用硼酸钠-氯化钙体系为电解质,采用熔盐电解法在钛表面渗硼,研究熔盐温度及渗硼时间对渗层物相、形貌及渗层厚度的影响,并对渗层生长动力学进行了分析。利用XRD对渗硼试样表面进行物相分析,利用扫描电镜(SEM)观察渗硼试样的断面形貌并采用能谱(EDS)进行元素分析。结果表明:在温度为1153~1293 K、电流密度为500 A/m2,通电15~60 min的条件下,Ti表面得到的硼化物渗层上层是均匀致密的TiB2,下层是嵌入基体的针状TiB;在1293 K下渗硼60 min后,所得渗层中TiB2厚度约为8.4 μm。根据TiB2渗层厚度随时间的变化关系,计算出渗层在1193、1243和1293 K的生长速率常数分别为5.85×10-15、1.24×10-14和2.10×10-14 m2/s,TiB2渗层生长激活能为152.02 kJ/mol。

关键词:熔盐电解;渗硼;TiB2;钛;生长动力学

文章编号:1004-0609(2019)-01-0131-07 中图分类号:TG146.2 文献标志码:A

Ti是重要的战略资源,在世界各个领域有着广泛的用途,金属Ti也被预期将是继铁、铝后的“第三金属”,可作为重要的结构材料和功能材料,具有质轻、高强、耐蚀、耐热、无磁和耐超低温等一系列优良性能,以及形状记忆、超导、储氢、生物相容性等独特功能,被广泛应用于航空航天、汽车、电力、冶金、生物医学和石油化工等领域[1-8]。但是,Ti的表面硬度和耐磨性较低,摩擦因数大,在一定程度上限制了钛的应用[9-10]。通过渗硼技术,在Ti金属表面形成多个金属间化合物相的硼化物层,可有效提高钛的表面硬度,增加耐磨性[11-12]。金属Ti常见的渗硼方法可以分为气体渗硼[13]、液体渗硼[14](电解渗硼和盐浴渗硼)、固体渗硼(粉末固体渗硼、粒状固体渗硼和膏剂固体渗硼)以及固体气相渗硼[15-19]。气体渗硼由于设备复杂、沉积时间长、附着力差,目前基本处于试验阶段。固体粉末法具有工艺简单、可控度高的优势,但该法用昂贵的非晶态硼作为供硼剂,且渗硼时间较长[20]。

熔盐电解法渗硼大多采用无水硼砂作为硼源,具有成本低廉、效果明显、渗硼厚度可控等优点[21-22]。熔盐电解法渗硼已被成功地应用于钢铁表面渗硼,近些年,该技术也被用于Ti表面渗硼,国内外相关的研究取得了一定的进展[23-25],柳松青等[23]采用无水硼砂(Na2O4B7)的熔盐电解法对Ti进行渗硼处理,得出熔盐电解渗硼处理所得的渗层厚度与处理时间、处理温度和电流密度等因素有关;KARTAL等[8, 24]、黄有国等[25-26]以无水硼砂为硼化剂,添加不同的支持电解质如Na2CO3、K2CO3等在钛表面渗硼,对工艺参数及渗硼机理进行了系统研究。冯策等[16]采用Na2B4O7与NaCl、KCl、NaF的混合熔盐在TC4钛合金表面渗硼,研究了电流密度对渗硼层厚度、组织、相结构及硬度的影响,在900 A/m2渗硼1 h,渗硼层硬度(HV)最高可达2487.8。本文作者课题组采用Na2O4B7-Na2CO3熔盐体系在TC4钛合金表面渗硼,电压为1.49 V时渗硼110 min,可使渗硼试样的表面硬度达到7.1 GPa[27]。

上述研究多采用Na2O4B7-Na2CO3熔盐体系,所采用的电流密度也较高,为900~2000 A/m2。本研究选用Na2O4B7-CaCl2体系,在较低的电流密度(500 A/m2)下在工业纯钛(TA2)表面渗硼,通过研究熔盐温度及渗硼时间对渗层物相、形貌及渗层厚度等的影响,对硼化物渗层的生长动力学进行研究,对不同熔盐体系中渗层生长的动力学参数进行对比分析。

1 实验

1.1 材料与试剂

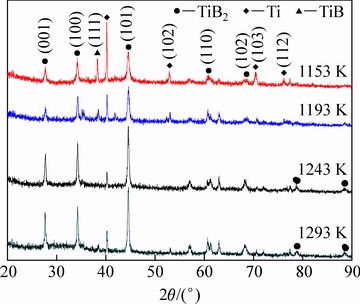

渗硼实验所用材料为工业纯钛TA2,规格为10 mm×40 mm×2.5 mm,其成分见表1。渗硼剂选用硼砂(Na2O4B7·10H2O)作为硼源,氯化钙(CaCl2)作为支持电解质,二者均为分析纯。

表1 工业纯钛TA2的化学成分

Table 1 Chemical composition of CP-Ti TA2 (mass fraction, %)

1.2 钛表面预处理

将钛片分别用240#~1500#SiC砂纸依次打磨置平,然后进行除油和浸蚀处理。除油液温度为60 ℃,组成如下:NaOH15 g/L、Na2CO325 g/L、H3PO460 g/L、NaSiO3·9H2O10 g/L配制。浸蚀液用4%HF+20%HNO3 (质量分数)溶液等体积混合。室温下,对钛片浸蚀5 min,然后用去离子水清洗吹干用于熔盐电解渗硼实验。

1.3 实验过程

首先将硼砂(Na2O4B7·10H2O)与氯化钙(CaCl2)在80 ℃的鼓风干燥箱中干燥24 h,称取质量分数比为9:1的脱水硼砂与氯化钙,混合均匀后将其研磨至75 μm并装入石墨坩埚中。将石墨坩埚转移到密闭反应器内,电阻炉按设置好的升温程序开始升温,升温过程分为3个阶段:第一阶段由室温至573 K匀速升温,升温时间为40 min,然后保温20 min;第二阶段温度设定至873 K,升温时间30 min,保温20 min;第三阶段设定至实验最终温度(1153、1193、1243和1293 K),升温时间为20 min,保温60 min。待熔盐完全融化后,放入钛试样并通电。实验以石墨坩埚做阳极,与导线连接的钛片做阴极,实验过程在氩气气氛中进行。电解完成后取出钛试样空冷至室温,然后将其放入去离子水中煮沸水洗,除去表面附着熔盐后进行测试分析。

1.4 渗层表征

试样表面物相分析采用Empyream锐影X射线衍射仪(XRD),阳极靶为Cu靶,扫描角度20°~90°,Kα射线波长λ=0.1540598;试样断面微观形貌分析采用Quanta型场发射电子显微镜Analytical SEM,渗层断面元素原子和质量分数分析采用其配备的INCA Energy350型能谱仪(EDS),渗层厚度的测量根据JB/T7709—2007《渗硼层显微组织、硬度及层深检测方法》来确定。

2 结果与讨论

2.1 电解电位与电流密度的关系

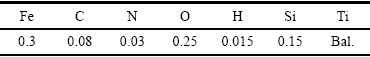

在1193 K选用不同的电流密度进行电解渗硼实验,电解电压随电流密度的变化关系如图1所示。由图1可知,不同的电流密度下,在电解反应开始10 min内,电压明显升高,升高范围为0.1~0.2 V,其原因是电解过程从开始反应到达到稳定状态需要一个过程,当电解反应与高温扩散过程的速度在一定温度下保持不变时,电压也随之保持稳定。随着电流密度的增加,电压也在升高。过高的电压对实验不利,一方面会增加试样表面的副反应,降低电流效率;另一方面会增大能耗,因此需要选择合适的电解电流密度。由实验结果可知,电流密度大于500 A/m2后,渗层厚度没有明显的增加,因此,实验中选取电流密度为500 A/m2,对应的电压为1.31 V。

图1 不同电流密度时电解电位随时间的变化

Fig. 1 Change of electrolytic potential with time at different current densities (1193K)

2.2 渗层断面的SEM和EDS分析

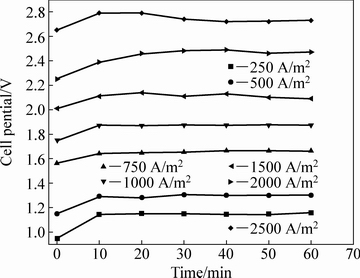

分别在1153、1193、1243和1293 K的温度下渗硼,渗硼时间为15~60 min,图2所示为90%Na2B4O7-10%CaCl2(质量分数)在不同温度、不同时间渗硼试样断面的SEM像。从图2可以看出,不同温度下对钛渗硼均可得到双相硼化物层,即上层的块状致密渗层和下层的晶须状渗层。对图2(j)的渗层进行能谱分析,上层m(B):m(Ti)为30.82:69.18,n(B):n(Ti)约为2:1,因此渗层上部是TiB2,晶须上m(B):m(Ti)为19.37:80.63,n(B):n(Ti)约为1:1,推测其为TiB。

图2 90%Na2B4O7-10%CaCl2在不同温度、不同时间渗层断面的SEM像

Fig. 2 SEM images of cross-section of boride layer formed at different temperatures and times of 90%Na2B4O7-10%CaCl2 (500 A/m2)

在同一温度下,随着渗硼时间的延长,TiB2渗层逐渐增厚,TiB晶须的长度及宽度逐渐增加。在1153 K,由于温度较低,B原子的扩散速度较慢,因此,TiB2渗层厚度小,有少量短小的TiB晶须形成。温度为1193 K,渗硼15 min在TiB2渗层下就有TiB晶须形成,随着时间延长,晶须逐渐增长并嵌入基体。当温度为1293 K时,反应15 min之后TiB晶须的长度已经超过了10 μm。渗硼60 min后,TiB2渗层更加致密,其厚度约为8.4 μm;TiB晶须变得密集,其最大长度超过60 μm。

从图2也可以看出,温度对TiB2渗层厚度及TiB晶须长度、形貌的影响非常明显,温度升高,TiB2渗层厚度增加,同上TiB晶须长度、宽度增加,晶须数量增多,密度增大。

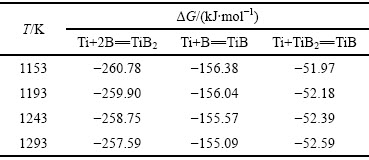

渗硼过程中,当电极表面有B原子生成时,在合金表面先形成TiB2晶体,这与热力学计算(见表2)是一致的[27];然后,与合金基体接触的渗层下部的TiB2会与Ti反应而生成TiB(如图2(l)所示,TiB2渗层底部与TiB已融合在一起,说明TiB2向TiB的转化);同时,新生成的B原子在浓度梯度的作用下扩散通过TiB2渗层,进而沿着TiB晶须扩散[28],与晶须间的Ti反应也会生成TiB。

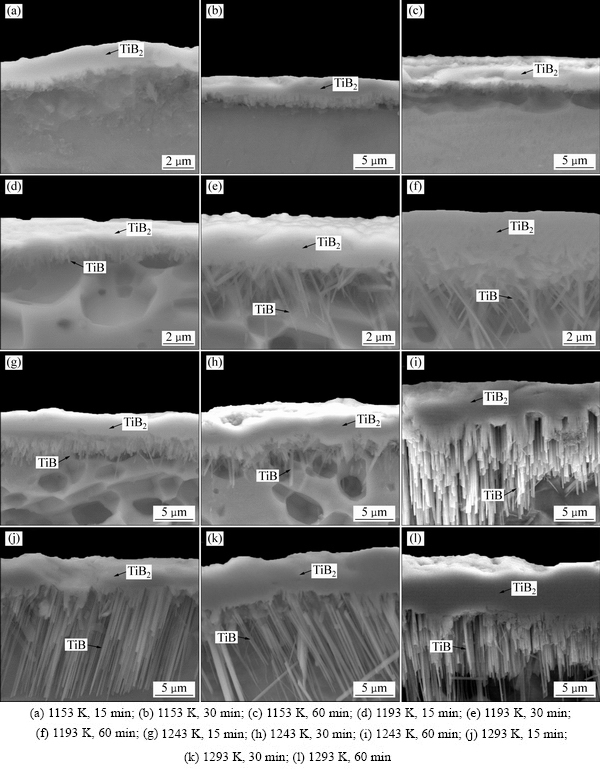

2.3 渗层表面的XRD分析

图3所示为TA2分别在1153、1193、1243和1293 K渗硼30 min所得试样表面XRD谱。在1153 K和1193 K时,试样表面出现了TiB2、TiB和Ti的衍射峰,这是因为渗硼温度较低,TiB2渗层较薄,因此,TiB2渗层下面的TiB和Ti基体都能够检测到;同时,也说明低温下渗硼30 min就有TiB晶体形成。在1243 K时,Ti的衍射峰强度明显减弱,主峰由原来的Ti峰转变为2θ=44.437°的TiB2峰,并且在2θ为78.639°和88.397°增加了两处TiB2衍射峰,这说明TiB2晶体结构逐渐完整;同时,由于TiB2渗层厚度增加,TiB峰值变的不明显。由以上现象可知,温度变化对渗硼试样的表面物相影响较大。

图3 不同温度下渗硼试样的XRD谱

Fig. 3 XRD patterns of borided titanium samples at different process temperatures (500 A/m2, 30 min, 90%Na2B4O7- 10%CaCl2)

表2 反应的吉布斯自由能变化值

Table 2 Gibbs free energy of reaction

2.4 渗层生长动力学分析

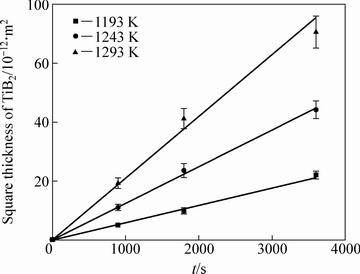

依据TiB2厚度变化分析渗层生长的动力学。在不同温度下TiB2渗层厚度平方随时间的变化如图4所示。可以看出,渗层厚度的平方与渗硼时间呈直线关系,符合Fick第二扩散定律(见式(1))[29],这也说明了B原子扩散进入钛基体是渗层生长关键的环节,在此假定TiB2渗层的生长速率常数K近似等于B原子的扩散系数D。

d 2=Kt (1)

式中:d为TiB2层厚度,m;K为渗层生长速率常数,m2/s;t为渗硼时间,s。

不同温度下渗层生长速率常数K(B原子扩散系数D)为图4中拟合直线的斜率,其计算结果如表3所示,可以看出,渗层的生长速率常数随温度升高而增大。

KARTAL等[24]采用Na2O4B7-Na2CO3体系对金属钛渗硼,得出的TiB2渗层生长速率常数为K1223= 7×10-15,K1273=1×10-14,计算结果与本实验结果接近。通过文献数据[24]与本文数据的对比可明显的看出,温度对TiB2渗层生长速率常数的影响。

图4 TiB2渗层厚度平方(d2)与时间关系图

Fig. 4 Relationship between square variations of TiB2 thickness (d2) and time (t) (500 A/m2, 90%Na2O4B7·10H2O- 10% CaCl2)

表3 渗层厚度与时间关系回归效果检验

Table 3 Determination coefficient of layer thickness and time

扩散系数是决定扩散过程的一个重要的物理量,B原子的扩散系数D决定渗层形成的速度。扩散过程受一系列内外因素的影响:内部因素主要为基体钛的化学成分、微观结构以及B原子的浓度梯度等,外部因素主要是温度、压力和外部介质,本实验的外部影响因素为温度。综合作用体现在扩散常数(D0)的变化上,或体现在扩散激活能(Q)的变化上,集中反映在扩散系数D的变化上。如前所述,假定TiB2渗层的生长率常数K近似等于B原子的扩散系数D,同时把扩散常数D0用K0表示,则K、Q与扩散温度的关系可用Arrhenius公式(式(2))表示:

(2)

(2)

式中:Q为B的平均扩散激活能(也可看作是TiB2渗层的生长激活能),J/mol;K0为扩散常数;R为摩尔气体常数,J/(mol·K);T为热力学温度,K。

对式(2)两边取对数得式(3):

(3)

(3)

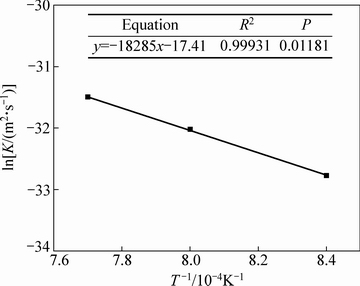

显然,lnK与温度的倒数1/T成直线关系,此直线的斜率为-Q/R。对各温度下求得的渗层生长速率常数K与1/T作图,所得拟合直线如图5所示。

图5 lnK与1/T关系图

Fig. 5 Relationship between lnK and 1/T

结合式(3)与拟合后的直线方程可计算出:K0= 2.75×10-8,Q= 152.02 kJ/mol。因此,TiB2渗层在500A/m2、1193~1293 K的生长激活能为152.02 kJ/mol,KARTAL等[24]得出的1193~1293 K的生长激活能为189.9 kJ/mol。根据分析可知,B原子在钛基体中的平均扩散激活能也为152.02 kJ/mol,这是原子发生位置跃迁所必须的能量。B原子在1193~1293 K之间的平均激活能较小,说明B原子由一个间隙位置向另一个间隙位置扩散所需要的能量较低,较低的能量使更多的活性B原子快速扩散进入钛晶格间隙之中,与Ti反应生成硼化物。但是,通过实验得到的扩散速率的数量级为10-14~10-15,说明B原子在基体中的扩散相对困难,因此形成的硼化物厚度也相对较薄。

3 结论

1) 采用熔盐电解法在金属钛表面渗硼,熔盐体系为90%Na2O4B7·10H2O和10% CaCl2,得到的渗层由TiB2和TiB组成。

2) 采用熔盐电解法渗硼,以硼砂和氯化钙质量比为9:1的混合物为电解质,在温度为1153~1293 K、电流密度为500 A/m2、通电15~60 min的条件下,在钛表面可得到硼化物渗层,渗层上层是均匀致密的TiB2,下层是TiB,TiB的针状晶须镶嵌在钛的基体中。

3) 温度对渗层厚度的影响较明显,随着温度的升高,TiB2层厚度增加,TiB晶须的长度和宽度均有明显增加。在1293 K渗硼60 min,所得渗层中TiB2厚度约为8.4 μm,TiB晶须的平均长度超过20 μm。

4) 对渗层中TiB2的生长动力学进行分析,得出TiB2渗层在1193、1243及1293 K的生长速率常数分别为5.85×10-15、1.24×10-14及2.10×10-14 m2/s;TiB2渗层生长激活能为152.02 kJ/mol。

REFERENCES

[1] 李 飞. 世界钛工业现状及发展趋势[J]. 低碳世界, 2016(24): 127-128.

LI Fei. Current situation and development trend of titanium industry in the world[J]. Low Carbon World, 2016(24): 127-128.

[2] 冯颖芳. 世界钛及钛合金的应用研究进展[J]. 世界有色金属, 2012(4): 54-57.

FENG Ying-fang. Advances in the application of titanium and titanium alloys in the world[J]. World Nonferrous Metals, 2012(4): 54-57.

[3] LEYENSAND C, PETERS M. Titanium and titanium alloys[M]. Koln: Wiley-VCH, 2005: 2-4.

[4] LUTJERING G, WILLIAMS J C. Titanium[M]. Berlin: Springer-Verlag, 2017: 383.

[5] ZHANG Chang-jiang, KONG Fan-tao, XIAO Shu-long, NIU Hong-zhi, XU Li-juan, CHEN Yu-yong. Evolution of microstructural characteristic and tensile properties during preparation ofTiB/Ti composite sheet[J]. Materials and Design, 2012, 36: 505-506.

[6] SARMA B, CHANDRAN K S R. Recent advances in surface hardening of titanium[J]. JOM, 2011, 63(2): 85-86.

[7] KEDDAM M, TAKTAK S, TASGETIREN S. A diffusion model for the titanium borides on pure titanium[J]. Surface Engineering, 2016, 32(11): 802-808.

[8] KARTAL G, TIMUR S, URGEN M, ERDEMIR A. Electrochemical boriding of titanium for improved mechanical properties[J]. Surface & Coatings Technology, 2010, 204(23): 3935-3939.

[9] HUANG You-guo, CHEN Jia-rong, ZHANG Meng-ling, ZHONG Xin-xian, WANG Hong-qiang, LI Qing-yu. Electrolytic boronizing of titanium in Na2B4O7-20%K2CO3[J]. Materials and Manufacturing Processes, 2013, 28(12): 1310-1313.

[10] 慕 东, 彭 丽, 胡志华, 沈保罗. 有色金属及其合金渗硼的研究与展望[J]. 热加工工艺, 2010, 39(16): 129-132, 135.

DONG U, PENG Li, HU Zhi-hua, SHEN Bao-luo. Research and development prospects of boronizing for non-ferrous and its alloys[J]. Hot Working Technology, 2010, 39(16): 129-132, 135.

[11] 黄 波, 孙 勇, 段永华, 彭明军, 陈 帅, 刘晓梅. 纯钛的熔盐渗硼[J]. 材料科学与工程学报, 2016, 34(1): 105-108, 172.

HUANG Bo, SUN Yong, DUAN Yong-hua, PENG Ming-jun, CHEN Shuai, LIU Xiao-mei. Molten salt boronizing of pure titanium[J]. Journal of Materials Science & Engineering, 2016, 34(1): 105-108, 172.

[12] 李凤华, 王丽娜, 衣晓红, 樊占国. 钛及钛合金渗硼的研究现状与反应机理[J]. 材料与冶金学报, 2013, 12(3): 212-217.

LI Feng-hua, WANG Li-na, YI Xiao-hong, FAN Zhan-guo. The research status and reaction mechanism of boronizing on titanium and its alloys[J]. Journal of Materials and Metallurgy, 2013, 12(3): 212-217.

[13] 姜信昌, 王健安, 韩文祥, 曹晓明. 气体渗硼工艺研究[J]. 金属热处理, 1989(3): 11-17.

JIANG Xin-chang, WANG Jian-an, HAN Wen-xiang, CAO Xiao-ming. Study on gas boronizing process[J]. Heat Treatment of Metals, 1989(3): 11-17.

[14] 孙希泰. 渗硼工艺的现状和前景[J]. 金属热处理, 1985(1): 51-52.

SUN Xi-tai. Current status and prospects of boronizing process[J]. Heat Treatment of Metals, 1985(1): 51-52.

[15] 刘建建, 陈祝平. 膏剂渗硼及其研究现状[J]. 电镀与精饰, 2011, 33(7): 24-28.

LIU Jian-jian, CHEN Zhu-ping. Paste boriding and its research status[J]. Plating and Finishing, 2011, 33(7): 24-28.

[16] 冯 策, 唐国章, 王心悦, 王雁利, 杨海丽. 电流密度对TC4钛合金表面熔盐电解渗硼的影响[J]. 钢铁钒钛, 2016, 37(3): 48-51.

FENG Ce, TANG Guo-zhang, WANG Xin-yue, WANG Yan-li, YANG Hai-li. Effect of current density on boriding on TC4 titanium alloy by molten salt electrolysis[J]. Iron Steel Vanadium Titanium, 2016, 37(3): 48-51.

[17] 魏宝敏, 台立民, 迟长志. TC4钛合金固体粉末法渗硼工艺研究[J]. 热加工工艺, 2015, 44(4): 201-204.

WEI Bao-min, TAI Li-min, CHI Chang-zhi. Study on technology of boronizing on TC4 titanium alloy by solid powder method[J]. Hot Working Technology, 2015, 44(4): 201-204.

[18] 潘 婷, 樊新民, 周 旸. 钛及钛合金渗硼技术的发展[J]. 热处理, 2014, 29(2): 27-33.

PAN Ting, FAN Xin-min, ZHOU Yang. Development of boriding technology for titanium and titanium alloy[J]. Heat Treatment, 2014, 29(2): 27-33.

[19] 黄有国, 赵 欣, 任孟德, 李庆余, 王红强. 钛金属(B4C+B2O3)固体粉末渗硼[J]. 稀有金属材料与工程, 2013, 42(1): 158-161.

HUANG You-guo, ZHAO Xin, REN Meng-de, LI Qing-yu, WANG Hong-qiang. Pack boronizing of titanium by B4C+B2O3[J]. Rare Metal Materials and Engineering, 2013, 42(1): 158-161.

[20] 贾宝平, 贺跃辉, 汤义武, 刘业翔. 钛金属固体法渗硼新技 术[J]. 中南大学学报(自然科学版), 2005, 36(2): 179-182.

JIA Bao-ping, HE Yue-hui, TANG Yi-wu, LIU Ye-xiang. New technique of pack boronizing of titanium[J]. Journal of Central South University(Science and Technology), 2005, 36(2): 179-182.

[21] 吴晔康, 杨海丽, 徐 宏, 尚 磊, 王心悦. 熔盐电解法渗硼工艺的优化[J]. 电镀与精饰, 2014, 36(11): 24-27.

WU Ye-kang, YANG Hai-li, XU Hong, SHANG Lei, WANG Xin-yue. Process optimization of boronizing by molten salt electrolysis[J]. Plating and Finishing, 2014, 36(11): 24-27.

[22] 孔圆圆, 孙 勇, 段永华, 彭明军, 黄 波, 王赛北. 纯钛表面渗硼层的制备及其性能[J]. 金属热处理, 2017, 42(6): 148-152.

KONG Yuan-yuan, SUN Yong, DUAN Yong-hua, PENG Ming-jun, HUANG Bo, WANG Sai-bei. Preparation of boronized layer on pure titanium surface and its properties[J]. Heat Treatment of Metals, 2017, 42(6): 148-152.

[23] 柳松青. 钛的表面渗硼处理实验[J]. 实验技术与管理, 2004(2): 82-85.

LIU Song-qing. Experiments on the surface boronizing of titanium[J]. Experimental Technology and Management, 2004(2): 82-85.

[24] KARTAL G, TIMUR S. Growth kinetics of titanium borides produced by CRTD-Bor method[J]. Surface & Coatings Technology, 2013, 215(2): 440-446.

[25] 黄有国, 任孟德, 季晶晶, 陈家荣, 李庆余, 王红强. 钛金属表面熔盐电解法制备TiB2/TiB表面层[J]. 金属热处理, 2012, 37(7): 61-64.

HUANG You-guo, REN Meng-de, JI Jing-jing, CHEN Jia-rong, LI Qing-yu, WANG Hong-qiang. TiB2/TiB coating preparation on titanium surface by molten salt electrolytic boriding[J]. Heat Treatment of Metals, 2012, 37(7): 61-64.

[26] 黄有国, 任孟德, 赵 欣, 李庆余, 王红强. 钛金属熔融Na2O4B7硼化:热力学和动力学过程[J]. 材料导报, 2012, 26(6): 14-16.

HUANG You-guo, REN Meng-de, LI Qing-yu, WANG Hong-qiang. Boriding of titanium in molten anhydrous borax: The process of thermodynamics and dynamics[J]. Materials Review, 2012, 26(6): 14-16.

[27] 王碧侠, 程 亮, 田栋华, 马兴飞. TC4钛合金熔盐电解法渗硼[J]. 稀有金属材料与工程, 2016, 45(3): 709-714.

WANG Bi-xia, CHEN Liang, TIAN Dong-hua, MA Xing-fei. Boriding of TC4 titanium alloy by molten salt electrolysis[J]. Rare Metal Materials and Engineering, 2016, 45(3): 709-714.

[28] SARMA B, CHANDRAN K S R. Accelerated kinetics of surface hardening by diffusion near phase transition temperature: Mechanism of growth of boride layers on titanium[J]. Acta Materialia, 2011, 59: 4216-4228.

[29] 段淑贞, 乔芝郁. 熔盐化学—原理和应用[M]. 北京: 冶金工业出版社, 1990: 397-411.

DUAN Shu-zhen, QIAO Zhi-yu. Molten salt chemistry—Principle and application[M]. Beijing: Metallurgical Industry Press, 1990: 397-411.

Growth kinetics of boride layer produced by molten salt electrolytic boriding on TA2

WANG Bi-xia, LI Jian-xin, MA Xing-fei, MA Hong-zhou, LI Zi-yi

(Shaanxi Engineering Research Center of Metallurgy, Shaanxi Key Laboratory of Gold and Resources, Xi’an University of Architecture and Technology, Xi’an 710055, China)

Abstract: The molten salt electrolysis method was applied for boronizing on titanium surface using the Na2B4O7-CaCl2 composition as electrolyte. The effects of salt temperature and boriding time on the phase composition, microstructure and the thickness of the TiB2/TiB layer were investigated and the growth kinetics of the boride layer was analyzed. XRD, SEM and EDS means were applied to analyze the phase composition, microstructure and morphology, element content of the borides layer, respectively. The results show that, when the experiment is carried out at 1153~1293 K with the current density of 500 A/m2 and boriding time of 15~60 min, the boride layers consist of a homogeneous and dense TiB2 on the top and TiB whiskers penetrating into the substrate. The thickness of TiB2 is 8.4 μm when boriding at 1293 K for 60 min. The growth kinetics of the boride layer was studied by analyzing the relationship of the thickness of TiB2 layer versus time by mathematic method, and it is calculated that the constant values for the TiB2 layer at 1193,1243 and 1293 K are 5.85×10-15, 1.24×10-14 and 2.10×10-14 m2/s, respectively, and the activation energy for the growth of the TiB2 layer is determined to be 152.02 kJ/mol.

Key words: molten salt electrolysis; boriding; TiB2; titanium; growth kinetics

Foundation item: Project(51404186) supported by National Natural Science Foundation of China

Received date: 2017-11-10; Accepted date: 2018-07-28

Corresponding author: WANG Bi-xia; Tel: +86-29-82202923; E-mail: yj-wangbixia@xauat.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51404186)

收稿日期:2017-11-10;修订日期:2018-07-28

通信作者:王碧侠,教授,博士;电话:029-82202923;E-mail:yj-wangbixia@xauat.edu.cn