文章编号:1004-0609(2012)1-0106-08

Cu-17Ni-3Al-X合金在中性盐雾中的腐蚀行为

罗宗强,张卫文,辛保亮,李元元

(华南理工大学 机械与汽车工程学院,广州 510640)

摘 要:采用中性盐雾加速试验、扫描电镜、X射线衍射仪、光电子能谱仪等研究了Cu-17Ni-3Al-X合金在中性盐雾中的腐蚀行为。结果表明:在中性盐雾腐蚀过程中,该合金具有良好的耐盐雾腐蚀性能,合金的腐蚀速率随腐蚀时间的延长而迅速降低,腐蚀480 h后平均腐蚀速率仅为0.010 mm/a。这是因为腐蚀后合金表面生成一层致密的Cu2O膜,随着腐蚀的进行,Cu2O膜增厚,同时外层的Cu2O膜被进一步氧化生成疏松的Cu2(OH)3Cl颗粒。合金在中性盐雾中腐蚀后,主要是a(Cu)固溶体被腐蚀,合金中的第二相仍残留在晶界处。

关键词:Cu-Ni合金;中性盐雾试验;腐蚀速率;腐蚀产物膜;选择性腐蚀

中图分类号:TG172.42 文献标志码:A

Corrosion behavior of Cu-17Ni-3Al-X alloy in neutral salt atmosphere

LUO Zong-qiang, ZHANG Wei-wen, XIN Bao-liang, LI Yuan-yuan

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: The corrosion behavior of the Cu-17Ni-3Al-X alloy was investigated by means of neutral salt spray test, scanning electronic microscope, X-ray diffraction and X-ray photoelectron spectroscope. The results show that the alloy possesses great resistance to the salt atmosphere. The corrosion rate of the alloy decreases rapidly with the increase of exposure time. After being corroded for 480 h, the average corrosion rate is only 0.010 mm/a. Due to the uniform Cu2O film formed on the surface of the specimen, the underlying substrate is well protected and the corrosion rate of the alloy is highly reduced. With the increase of the exposure time, the Cu2O film is thickened and the outer layer of the Cu2O film is oxidized to granular Cu2(OH)3Cl film. The corrosion in neutral salt atmosphere occurs mainly in a(Cu) matrix of the samples. However, the second phases remain at the grain boundary.

Key words: Cu-Ni alloy; neutral salt spray test; corrosion rate; corrosion product film; selective corrosion

白铜合金是目前公认的具有优良耐海水腐蚀和抗海洋生物污染的铜合金,在船舶制造、海洋工程、海滨电站和海水化工等领域得到了广泛应用[1-3]。铝白铜是一类重要的白铜合金,目前比较成熟的有BAl6-1.5、BAl10-2和BAl13-3等,但这些白铜合金主要是作为变形铜合金得到应用。实际上,通过适当的成分设计和工艺优化,铝白铜合金还可成为一种铸造铜合金,应用于某些需要具有优异耐腐蚀性能和耐磨性能的场合。Cu-17Ni-3Al-X合金就是这样一种比较特殊的铝白铜合金,它是在Cu-17Ni-3Al合金的基础上通过添加少量Cr、Si、Fe和Mn等合金元素形成的一种复杂高强耐磨铸造铜合金。该合金具有比常规耐磨铜合金(如铝青铜QAl10-4-4)更优异的耐磨性能[4-5]。由于这种铜合金属于白铜系列,是铜合金中耐腐蚀比较优异的一类铜合金,故在船舶制造、海洋工程和海水化工等领域具有广阔的应用前景。

国内外虽然对白铜合金的腐蚀行为开展了不少研究,但这些研究主要集中在Cu-10Ni、Cu-30Ni等成分比较简单的白铜合金,针对铝白铜耐腐蚀性能的研究则很少,且研究的重点是这些合金在海洋环境中的腐蚀行为。铜镍合金的耐腐蚀性能主要取决于表面形成的腐蚀产物膜的保护特性[6-11]。YUAN和PEHKONEN[6]研究了Cu-30Ni合金在不同海水环境下的腐蚀行为,发现合金表面形成的致密氧化膜可以显著降低合金的腐蚀速率。在自然海水中,合金表面的腐蚀产物内层是比较致密的Cu2O,外层是CuO;而在含硫化物的模拟海水中,外层会形成含有CuO、CuCl、Cu2S、NiS、NiO和Ni(OH)2等物质的多孔腐蚀产物层,其中主要产物是Cu2S。朱小龙[9]研究了微观组织结构对B30铜镍合金管耐蚀性的影响。模拟海水长时间腐蚀和实海暴露结果表明:均匀固溶体合金的腐蚀产物膜较薄、均匀、致密且富镍,而晶界存在不连续沉淀物合金的腐蚀表面膜较疏松,膜下基体发生严重的晶间腐蚀;晶界不连续沉淀相优先溶解是导致铜镍合金晶间腐蚀的原因,腐蚀产物膜保护特性不仅与其富镍有关,而且还与其致密程度相关。姜丽娜等[10]研究了BFe30-1-1白铜管在海洋大气环境中的腐蚀产物,对试样去除腐蚀产物前后表面的元素分布及其存在形式进行了分析,发现表面腐蚀产物中含有CuO、α-Fe2O3和Fe3O4,用石英玻璃刮掉表面一层腐蚀产物后检测到了NiO,并且此时氯元素的含量较高。将原始腐蚀样品酸洗后,则检测到了Cu2O、FeO、γ-Fe2O3和较高含量的碳。BURLEIGH和WALDECK[11]研究了不同合金元素对冲刷海水中Cu-10Ni合金抗腐蚀性能的影响,发现Fe的效果最好,其次是In和Al,但这些合金元素添加后应避免形成化合物从晶界析出,这些合金元素改善白铜合金耐性能主要是形成了三价的金属氧化物。可见,铜镍合金中的腐蚀行为及其腐蚀产物比较复杂,其形成机制受诸多因素影响,除了腐蚀环境(如不同的海水状态)外,材料特性、材料初始表面状态等也是重要的影响因素。在铜镍合金中添加铝的主要目的是为了改善合金的力学性能,替代高镍的白铜合金,如在B10合金基础上添加0.5%~2.2%铝后发现,当铝含量达到1.5%左右时,虽可大幅度提高白铜合金的力学 性能,如屈服强度比B30合金的高1倍左右,但耐腐蚀性能不及B30合金的[12]。然而,多元合金化的Cu- 17Ni-3Al-X铜合金,其成分、组织和相组成比目前常见的铝白铜复杂,针对该合金耐腐蚀性能的研究,特别是在类似海洋环境下的腐蚀行为还未见报道。为了分析该合金在腐蚀性环境下的腐蚀特点,促进其在海洋环境下的应用,本文作者通过中性盐雾加速试验研究该合金在模拟海洋环境下的耐腐蚀性能和腐蚀行为。

1 实验

1.1 材料及腐蚀试样的制备

试验材料的主要成分(质量分数)是17.0%镍、3.0 %铝、1.5%铁、1.0%铬,此外,还含有单个元素含量不超过1.0%,总量不超过3.0%的硅、钛、锰、锆,余量为铜。采用卧式离心铸造方法获得尺寸为d800 mm×d680 mm×95 mm的合金铸锭。腐蚀试验用片状试样采用线切割的方法从离心铸造环形铸锭上切取,为了消除离心铸造可能造成的成分和组织差异对试验结果的影响,所有试样均从铸锭中心靠外壁处切取。腐蚀试样的尺寸为25 mm×25 mm×4 mm,试样的测试面经1000号水砂纸打磨,用酒精进行超声清洗后,放在干燥器中备用。

1.2 试验过程及方法

中性盐雾试验在YWK/Q型盐雾试验机中进行,试验参照GB/T 10125—1997。测试截面尺寸为25 mm×25 mm,其他非测试面用胶布封装。试样放置于V型架上,测试面朝上,与水平方向成30°。为了研究腐蚀过程中样品表面的变化并测试其腐蚀速度,选择12、24、48、72、96、168、240和480 h 8个试验周期。

试验结束后,为了减少腐蚀产物的脱落,试样在清洗前放在室内自然干燥0.5~1.0 h,然后,用自来水轻轻冲洗以除去试样表面的盐雾溶液,再用酒精冲洗 后,立即用吹风机的冷风吹干。为了观察合金腐蚀后横截面的微观形貌,将腐蚀样品沿垂直于腐蚀表面的方向锯开,通过机械抛光制备金相样品。

采用失重法衡量合金的腐蚀速率。根据JB/T 7901—1999,采用化学清洗法去除试验表面的腐蚀产物 (用体积比为1:1的盐酸溶液浸泡试样约2 min),腐蚀前后的试样均使用分辨率为0.1 mg的电子天平称取质量。用式(1)计算腐蚀速率:

(1)

(1)

式中:R为腐蚀线速率,mm/a;m0为试样腐蚀前的质量,g;m1为试样清除腐蚀产物后的质量,g;S0为被测试面面积,m2;t为腐蚀试验周期,h;d为金属的密度,g/cm3。

采用配能谱仪的扫描电镜FEI2000 Quanta 200对试样的表面、横截面形貌和微区成分进行分析;采用Kratos AXis Ultra多功能光电子能谱仪进行腐蚀产物分析,激发源为Al Kα,以C 1s谱线(284.8 eV)作为结合能校正标准[13]。采用型号为D/max-IIIA的X射线衍射仪对合金基体和表面腐蚀产物进行物相分析。

2 实验结果

2.1 腐蚀速率

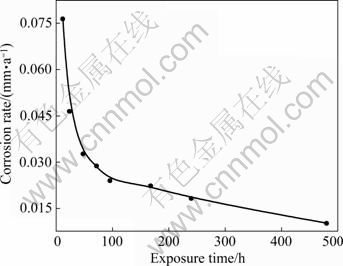

图1所示为Cu-17Ni-3Al-X合金试样在中性盐雾中经过不同腐蚀时间后的平均腐蚀速率。从图中可以看出,合金腐蚀12 h后的平均腐蚀速率为0.076 mm/a,随着腐蚀时间的延长,合金的平均腐蚀速率急剧下 降,腐蚀480 h后合金的平均腐蚀速率只有0.010 mm/a,达到金属均匀腐蚀10级标准的第3级(很耐 蚀),即合金在中性盐雾中具有良好的耐腐蚀性能。

图1 合金在中性盐雾中不同时间的腐蚀速率

Fig. 1 Corrosion rates of alloy at different exposure times in neutral salt spray test

2.2 显微组织

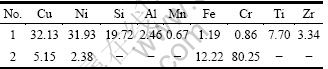

图2所示为合金在腐蚀试验前和经过腐蚀试验并除去试样表面腐蚀产物后的显微组织。其中,图2(a)所示为合金的铸态显微组织形貌。可见,合金以α(Cu)固溶体为主,枝晶间分布着形态各异的第二相。扫描电镜形貌观察和大量的能谱分析发现,这些第二相主要分两类:一类是富镍、硅、钛相(见表1),主要以块状或聚集的颗粒状分布在三角晶界处(见箭头1);另 一类是一种富铬和富铁相(见表1),主要以长条状分 布在晶间(见箭头2)。由于合金中添加了许多微量元素,特别是受能谱分析精度和分辨率限制,目前还无法确定这些合金相的结构和准确成分。

图2(b)所示为合金在中性盐雾中腐蚀480 h且用稀盐酸除去腐蚀产物后的试样形貌。从图中可见,第二相周围的基体被腐蚀,合金晶粒表面平整,同时在晶界处有突出的点状和条状第二相。

表1 合金中第二相的化学成分

Table 1 Chemical compositions of the second phases in alloy (mole fraction, %)

图2 合金腐蚀前和腐蚀480 h并除去腐蚀产物后的显微组织

Fig. 2 Microstructures of alloy: (a) Without corrosion; (b) Without product film after 480 h corrosion

2.3 腐蚀形貌

图3所示为试样在中性盐雾中腐蚀12、48和240 h后的宏观形貌。可以看出,腐蚀12 h后合金试样呈黄绿色,随着腐蚀时间的延长,表面的颜色发生变化;48 h时试样表面大部分区域呈紫红色,腐蚀时间继续延长,试样表面的颜色向蓝绿色转变;240 h后试样表面颜色完全呈蓝绿色。此外,在整个盐雾腐蚀试验中所有试样的表面光滑平整,整个表面腐蚀情况均匀一致,总之从宏观形貌可以看出,合金在中性盐雾中的腐蚀是较均匀的全面腐蚀。

图3 经不同盐雾腐蚀时间后试样表面宏观形貌

Fig. 3 Macro-surface morphologies of specimens at different salt spray corrosion times: (a) 12 h; (b) 48 h; (c) 240 h

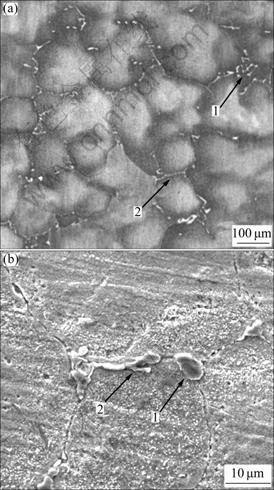

图4(a)~(c)分别是试样在中性盐雾中腐蚀12、48和480 h后试样横截面上的腐蚀产物形貌。可以看出,随着腐蚀时间的延长,试样表面腐蚀膜的厚度增加。当腐蚀时间较短时,合金表面已经生成一层完整的腐蚀产物膜,由于该膜非常薄,在制样过程中易在膜中及其附近区域产生凹坑和划痕(见图4(a))。随着膜层 的增厚,这种现象减弱。此外,在腐蚀后期,当腐蚀时间为480 h时,从图4(c)中可以清楚地看出,腐蚀产物膜有两层,其中内层比外层致密(图中箭头1表示内层,箭头2表示外层)。

图4 不同盐雾腐蚀时间下试样横截面腐蚀产物的微观形貌

Fig. 4 Morphologies of corrosion products on cross section of specimens after being exposed in salt spray for different times: (a) 12 h; (b) 48 h; (c) 480 h

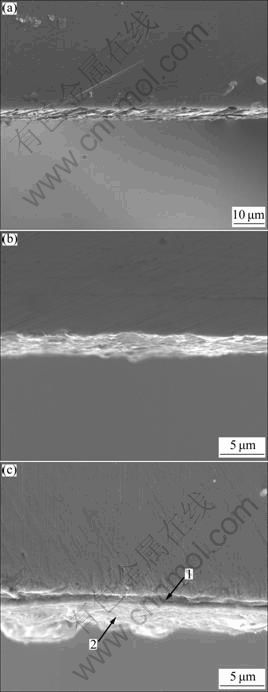

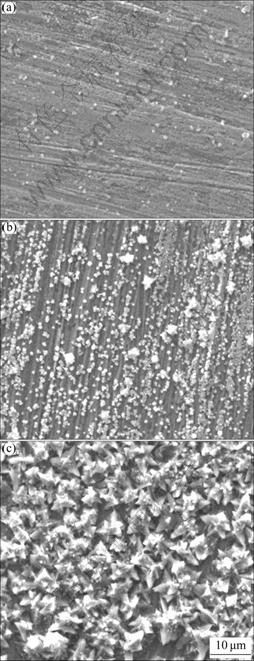

图5(a)~(c)所示分别为试样在中性盐雾中腐蚀12、48和480 h后腐蚀表面的微观形貌。在扫描电镜下可以看到,当腐蚀时间较短时(12 h),腐蚀表面有极少量颗粒状腐蚀产物。随着腐蚀时间的延长(48 h),试样表面出现大量颗粒状腐蚀产物,且一些较大颗粒呈规则枝晶状。随着腐蚀时间的进一步延长,这种树枝晶状颗粒越来越多,枝晶也越来越发达,到480 h时试样表面几乎完全被这种枝晶状腐蚀产物覆盖。

图5 不同盐雾腐蚀时间下试样表面腐蚀产物的微观形貌

Fig. 5 Morphologies of corrosion products on specimen surface after being exposed in salt spray for different times: (a) 12 h; (b) 48 h; (c) 480 h

2.4 腐蚀产物分析

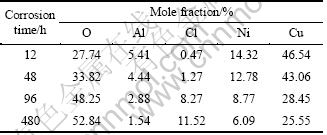

对在中性盐雾中腐蚀不同时间后的试样表面腐蚀产物进行EDS能谱分析。表2所列为表面腐蚀产物主要成分随腐蚀时间的变化。能谱分析结果表明:合金腐蚀试样表面腐蚀产物的主要成分为Cu、O、Ni以及少量的Al、Cl及其他合金元素。随着腐蚀时间的延 长,O和Cl的含量逐渐增加,而Cu、Ni、Al及其他合金元素的含量均逐渐下降,表明合金表面的氧化反应随着浸泡时间的延长持续进行。分析试样表面腐蚀产物主要成分的摩尔比发现,在腐蚀的初始阶段Cu和O的摩尔比接近2:1,而腐蚀480 h后Cu和O的摩尔比约为1:2。

表2 合金腐蚀产物的化学成分

Table 2 Chemical compositions of corrosion products on alloy surface

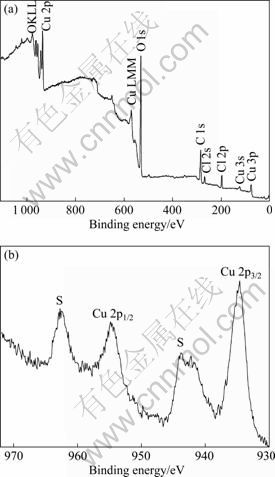

图6所示为合金在中性盐雾中腐蚀480 h后表 面的XPS全谱和Cu 2p窄谱扫描图。图6(a)中除了 Cu 2p谱带外,还有O 1s、C 1s和Cl 2p等谱带,但没有发现Ni、Al和Fe等元素的谱带,说明在盐雾中腐蚀480 h后,试样的浅表层(δ<10 nm)不存在Ni、Al和Fe等元素。从图6(b)中可以看到,由于自旋-轨道耦合作用,Cu 2p的能级分裂,在谱图上出现Cu 2p3/2和Cu 2p1/2双峰,其峰位分别为933.0 eV和952.9 eV。最重要的是从图中可以看到在主光子线的高结合能端出现振激峰S,由于Cu和Cu2O系列化合物没有Cu 2p3/2谱线的振激峰,所以,可以断定在腐蚀后试样浅表层的氧化物中含有铜的二价氧化物[14]。

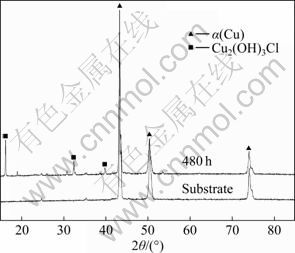

为了进一步确认腐蚀产物的组成,对腐蚀前后试样的表面进行了XRD物相分析,结果如图7所示。从图中可见,合金主要由α(Cu)固溶体组成,合金中的第二相由于含量很低,在衍射谱上没有明显的衍射峰。腐蚀480 h后,试样表面的衍射谱与腐蚀前的衍射谱基本相同,只是除了基体α(Cu)的衍射峰外,还出现了腐蚀产物产生的衍射峰。根据能谱分析和XPS 结果,可以推测该腐蚀产物主要是铜的氧化物和氯化物,通过与标准衍射卡片对照,并结合相关的研究成果[10, 15],推断试样表面颗粒状枝晶形态的腐蚀产物为Cu2(OH)3Cl。

图6 合金在中性盐雾中腐蚀480 h后的XPS全谱及Cu 2p窄谱扫描图

Fig. 6 XPS full spectrum (a) and Cu 2p spectrum (b) measured for alloy corroded in neutral salt spray for 480 h

图7 腐蚀前后合金的XRD谱

Fig. 7 XRD patterns of alloy before and after salt spray corrosion

3 讨论

盐雾是由许多含氯化钠微小液滴所组成的弥散系统,当实验材料处于该环境中时,在试样表面形成一层很薄的含NaCl的水膜,试样表面的腐蚀以电化学腐蚀方式进行[16]。ZHU等[17-18]的研究表明:Cu-Ni合金在腐蚀过程中首先发生Cu的阳极氧化反应,反应方程为Cu=Cu++e,生成的Cu+在试样表面吸附O2的作用下进一步发生反应:2Cu+ +2OH- =Cu2O+H2O。反应生成Cu2O膜是一层均匀、致密且能粘附在基体上的腐蚀产物膜,它能使Cu-Ni合金产生钝化。随着反应的进行,Cu2O膜不断增厚。同时,Cu2O膜的外层在Cl-的作用下可进一步被氧化为Cu2(OH)3Cl,反应方程式为Cu2O+1/2O2+Cl-+2H2O=Cu2(OH)3Cl+ OH-。在扫描电镜下可以看到Cu2(OH)3Cl是一种疏松的颗粒状腐蚀产物,对合金的保护作用较差。另外,Ni原子也在O2作用下被氧化生成NiO或Ni2O3掺杂在Cu2O膜中,并改善膜的性能[19]。

由图4和5可知,Cu-17Ni-3Al-X合金在盐雾中腐蚀12 h后,试样表面生成的主要是一层致密、完整的腐蚀产物膜,参照表2中Cu和O的摩尔比可知,膜的主要成分为Cu2O。随着腐蚀时间的延长,试样表面的腐蚀产物膜不断增厚,同时,外层Cu2O膜被进一步氧化生成Cu2(OH)3Cl颗粒。Cu2(OH)3Cl是一层 疏松多孔的腐蚀产物膜,但是试验结果表明,虽然腐蚀480 h后试样表面生成了大量的Cu2(OH)3Cl,但是试样没有出现点蚀和腐蚀加速的现象,表明试样表面腐蚀产物膜的内层仍是致密、完整的。合金在盐雾中腐蚀480 h后的XPS结果中没有发现Ni和Al等合金元素,这主要是因为整个腐蚀产物膜厚度为微米数量级(见图4(c)),而XPS获得的只是腐蚀膜表层约10 nm范围内的信息。可见,Ni和Al等合金元素形成的氧化物主要分布在腐蚀产物膜的内层[20]。总之,合金在中性盐雾中腐蚀产物膜的生长特点是:在盐雾中试样表面首先生成一层致密的Cu2O膜,随着腐蚀时间的延长,Cu2O膜逐渐增厚,从而有效阻碍合金表面氧化还原反应的进行,使合金平均腐蚀速率下降;同时,随着腐蚀时间的延长,腐蚀产物膜的外层被进一步氧化生成疏松多孔的Cu2(OH)3Cl,但此时内层的Cu2O膜仍然是致密的。

从图2(b)中还发现,腐蚀后合金沿枝晶边界分布的第二相没有被腐蚀,仍突出在晶粒表面。这主要是第二相和α(Cu)晶粒的电极电位不同造成的,这种情 况在B30铜镍合金中也存在,当合金中晶界出现Fe- Ni不连续富集相时,它与周围基体之间的腐蚀电位不 同,从而构成腐蚀电池[9]。在本研究中,由于第二相的电极电位比α(Cu)晶粒的高,晶粒成为阳极被优先 腐蚀,而第二相则成为阴极受到保护,使得腐蚀后第二相突出在合金表面。从图2可以看到,合金中第二相的含量很低,在腐蚀微电池中阴极区面积很小而阳极区面积相对很大,故腐蚀能在整个合金表面较均匀地进行。此外,合金晶粒内部存在成分偏析(见图8),晶粒内部含镍较多,而靠晶界处含铜较多,造成晶粒内部和晶界邻近区域电极电位不同,从而加速α(Cu)晶粒的腐蚀。

图8 合金的SEM像及一个晶粒范围内铜镍合金成分变化

Fig. 8 SEM image of alloy (a) and composition distribution of Ni and Cu elements within grain of alloy along line shown in Fig.8 (a) (b)

4 结论

1) 高强耐磨多元Cu-17Ni-3Al-X合金在中性盐雾中具有良好的耐腐蚀性能,合金腐蚀速率随腐蚀时间的延长而迅速降低,腐蚀480 h后平均腐蚀速率仅为0.010 mm/a。

2) Cu-17Ni-3Al-X合金在中性盐雾中具有良好耐腐蚀性能的原因是腐蚀后合金表面生成一层致密的Cu2O膜,随着腐蚀的进行,Cu2O膜增厚,外层的 Cu2O膜被进一步氧化生成疏松多孔的Cu2(OH)3Cl颗粒,而内层始终能保持致密。

3) Cu-17Ni-3Al-X合金在中性盐雾中腐蚀后出现了相的选择性腐蚀,主要是a(Cu)固溶体被腐蚀,合金中的第二相仍残留在晶界处。

REFERENCES

[1] GLOVER T J. Copper-nickel alloy for the const ruction of ship and boat hulls[J]. British Corrosion Journal, 1982, 17(4): 155- 158.

[2] ZHAO Yue-hong, LIN Le-yun, CUI Da-wei. Localized corrosion of copper alloys in China seawater for 16 years[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(6): 1082-1090.

[3] POWELL C A, MICHELS H T. Copper-nickel alloys for seawater corrosion resistance and anti-fouling—A state of the art review[C]// Proceedings of Corrosion 2000. Orlando, 2000: 26- 31.

[4] 罗宗强, 张卫文, 陈继亮, 李元元. 离心铸造高强耐热铜镍合金的组织和性能研究[J]. 材料工程, 2009(S1): 146-150.

LUO Zong-qiang, ZHANG Wei-wen, CHEN Ji-liang, LI Yuan-yuan. Microstructure and property of high-strength heat- resisting Cu-Ni based alloy prepared by centrifugal casting[J]. Journal of Materials Engineering, 2009(S1): 146-150.

[5] ZHANG Wei-wen, XIA Wei, WEN Li-ping, WU Yuan-biao, PAN Guo-ru. Mechanical properties and tribological behavior of a cast heat-resisting copper based alloy[J]. Journal of Central South University of Technology, 2002, 9(4): 235-240.

[6] YUAN S J, PEHKONEN S O. Surface characterization and corrosion behavior of 70/30 Cu-Ni alloy in pristine and sulfide- containing simulated seawater[J]. Corrosion Science, 2007, 49(3): 1276-1304.

[7] ALLAM N K, ASHOUR E A. Promoting effect of low concentration of benzotriazole on the corrosion of Cu10Ni alloy in sulfide polluted salt water[J]. Applied Surface Science, 2008, 254(16): 5007-5011.

[8] CRISTIANI P, PERBONI G, DEBENEDETTI A. Effect of chlorination on the corrosion of Cu/Ni 70/30 condenser tubing[J]. Electrochimica Acta, 2008, 54(1): 100-107.

[9] 朱小龙. Cu-Ni合金微观组织结构对耐蚀性的影响[J]. 中国有色金属学报, 1992, 2(4): 56-59.

ZHU Xiao-long. Effect of microstructures on corrosion resistance in Cu-Ni alloys[J]. The Chinese Journal of Noferrous Metals, 1992, 2(4): 56-59.

[10] 姜丽娜, 隋永强, 宋泓清. BFe30-1-1白铜管在海洋大气环境中的腐蚀行为[J]. 腐蚀与防护, 2009, 30(2): 81-83.

JIANG Li-na, SUI Yong-qiang, SONG Hong-qing. Oceanic atmospheric corrosion behavior of BFe30-1-1 copper-nickel alloy pipes[J]. Corrosion and Protection, 2009, 30(2): 81-83.

[11] BURLEIGH T D, WALDECK D H. Effect of alloying on the resistance of Cu-10%Ni alloys to seawater impingement[J]. Corrosion, 1999, 55(8): 800-804.

[12] 王碧文. 高强耐蚀铜合金的研究[J]. 铜加工, 1990(1): 11-27.

WANG Bi-wen. Study of high-strength and corrosion-resisting copper alloy[J]. Copper Processing, 1990(1): 11-27.

[13] 刘 芬, 赵志娟, 邱美丽, 赵良仲. XPS光电子峰和俄歇电子峰峰位表[J]. 分析测试技术与仪器, 2009, 15(1): 1-17.

LIU Fen, ZHAO Zhi-juan, QIU Li-mei, ZHAO Liang-zhong. Tables of peak positions for XPS photoelectron and Auger electron peaks[J]. Analysis and Testing Technology and Instruments, 2009, 15(1): 1-17.

[14] 吴 刚. 材料结构表征及应用[M]. 北京: 化学工业出版社, 2005: 375-378.

WU Gang. Characterization and application of material structure [M]. Beijing: Chemical Industry Press, 2002: 375-378.

[15] 张吉刚, 王振尧, 魏立营, 马 腾, 勾久斌, 于国才, 罗宝华, 韩 薇. 铜合金及其复合材料在氯化钠盐雾中的腐蚀行为[J]. 中国有色金属学报, 2004, 14(5): 836-841.

ZHANG Ji-gang, WANG Zhen-yao, WEI Li-ying, MA Teng, GOU Jiu-bin, YU Guo-cai, LUO Bao-hua, HAN Wei. Corrosion behavior of copper alloys and its composites in NaCl spray [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 836- 841.

[16] STRANDBERG H, JOHANSSON L G. Some aspects of the atmospheric corrosion of copper in the presence of sodium chloride[J]. Journal of Electrochemistry Society, 1998, 145(4): 1093-1100.

[17] ZHU Xiong-long, LEI Ting-quan. Characteristic and formation of corrosion product film of 70Cu-30Ni alloy in seawater[J]. Corrosion Science, 2002, 44: 67-79.

[18] 朱小龙, 林乐耘, 雷廷权. 70Cu-30Ni合金海水腐蚀产物膜形成过程[J]. 金属学报, 1997, 33(12): 1256-1261.

ZHU Xiao-long, LIN Le-yun, LEI Ting-quan. Process of formation of corrosion film on alloy 70Cu-30Ni in sea water[J]. Acta Metallurgica Sinica, 1997, 33(12): 1256-1261.

[19] 崔桂云. 铜镍合金在海水中的腐蚀行为[J]. 材料开发与应用, 1987, 3: 32-35.

CUI Gui-yun. Corrosion behavior of Cu-Ni alloy in sea water[J]. Development and Application of Materials, 1987, 3: 32-35.

[20] 朱小龙, 林乐耘, 严宇民. Cu-Ni合金海水暴露腐蚀产物AES和XPS深度剖析[J]. 材料科学进展, 1992, 6(3): 218-222.

ZHU Xiao-long, LIN Le-yun, YAN Yu-min. The depth analyses of corrosion products of Cu-Ni alloy exposed to sea water[J]. Materials Science Progress, 1992, 6(3): 218-222.

(编辑 陈卫萍)

基金项目:教育部新世纪人才支持计划资助项目(NCET-07-0310)

收稿日期:2011-06-05;修订日期:2011-11-14

通信作者:罗宗强,高级工程师,博士;电话:020-87114788;E-mail: mezqluo@scut.edu.cn