文章编号:1004-0609(2011)09-2190-05

四元三相Cu-20Ni-20Cr-5Co合金的高温氧化行为

曹中秋, 李凤春, 于 龙

(沈阳师范大学 化学与生命科学学院,沈阳 110034)

摘 要: 研究四元三相Cu-20Ni-20Cr-5Co合金在700-900℃、0.1MPa纯氧气中的氧化行为以及添加第四组元Co对三元三相Cu-20Ni-20Cr合金氧化行为的影响。结果表明:合金为三相混合物,其氧化动力学曲线偏离抛物线规律,由几个线段组成,添加5%Co后合金的氧化速率明显降低。Cu-20Ni-20Cr-5Co合金表面形成的氧化膜外层主要是由CuO组成,内层是合金与氧化物组成的混合内氧化区,最终合金内层表面形成一连续的Cr2O3层,阻止合金的进一步氧化。

关键词: Cu-20Ni-20Cr-5Co合金;三相组织;添加组元; 高温氧化

中图分类号:TG146.11; TG172.82 文献标志码:A

High cemperature oxidation behavior of

quaternary three-phase Cu-20Ni-20Cr-5Co alloy

CAO Zhong-qiu, LI Feng-chun, YU Long

(College of Chemistry and Lift Science, Shenyang Normal University, Shenyang 110034, China)

Abstract: The oxidation of a quaternary three-phase Cu-20Ni-20Cr-5Co alloy formed by adding 5% Co (mole fraction) to Cu-20Ni-20Cr alloy was studied at 700-900 ℃ in 0.1 MPa pure oxygen. The results show that the alloy contains a mixture of three phases, and its kinetic curves deviate considerably from the parabolic rate law and are composed of a few of stages. The oxidation rates become lower evidently after 5% Co is added to Cu-20Ni-20Cr alloy. The Cu-20Ni-20Cr-5Co alloy forms the external scales containing CuO and an inner oxidation region containing a mixture of alloy and oxides. At last, this alloy is able to form a continuous layer of Cr2O3 at the top of the mixed inner region. It prevents this alloy from being oxidized further.

Key words: Cu-Ni-Cr-Co alloy; three-phase morphology; adding component; high temperature oxidation

由于Cu基合金有着广泛的应用背景,可以作为电解铝的惰性阳极材料[1-2],这就要求其应具有很好的抗高温氧化性能,因此研究Cu基合金的高温氧化问题就变得相当重要;同时Cu基合金又是研究多元复相合金氧化行为非常典型的合金[3-4],如Cu-Ni-Cr合金作为模型合金主要是因为体系中Cu-Ni 在整个成分范围内无限互溶,Ni-Cr则在较大成分范围内互溶,而Cu-Cr在整个成分范围内只形成互溶度很小的两个固溶体相;三组元的氧化物热力学稳定性及其生长速率相差较大等[5-6]。许多研究表明,二元双相合金表面形成活泼组元选择外氧化膜要比单相固溶体合金困难得多[7-11],如二元双相Cu-Cr合金中活泼组元Cr含量高达75%(质量分数),合金表面仍未能形成具有保护性的Cr2O3外氧化膜。为降低二元双相合金表面形成活泼组元选择性外氧化膜所需的临界浓度,研究者尝试向二元双相Cu-Cr合中添加第三组元Ni形成Cu-Ni-Cr合金系并研究了它们的高温氧化行为[12-14],发现20% Cr(摩尔分数)可使单相合金表面形成连续的Cr2O3外氧化物膜,双相合金内部形成连续的Cr2O3内氧化物层[12],而三相合金表面或内部均未能形成连续Cr2O3膜[13];30%Cr(摩尔分数)可使三相合金内部形成连续的Cr2O3氧化物层;40%Cr(摩尔分数)可使三相合金表面形成连续的Cr2O3外氧化膜[14]。可见,向Cu-Cr合金中添加第三组元Ni后明显降低了合金表面形成活泼组元选择性外氧化膜所需的临界浓度,但与单相固溶体合金相比仍然较高,合金中含有较高活泼组元浓度会影响合金的其它性能。为此,本文作者尝试向三相Cu-20Ni-20Cr合金中加入5%(摩尔分数)第四组元Co形成三相Cu-20Ni-20Cr-5Co合金并研究其高温氧化行为,目的在于通过向三元三相合金中添加第四组元, 促使合金表面在活泼组元Cr含量较低的条件下能形成保护性Cr2O3氧化物膜。

1 实验

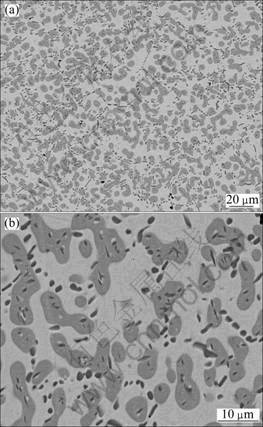

Cu-20Ni-20Cr-5Co合金由纯度(质量分数)为99.99%的金属原料在氩气保护下,经非自耗电弧炉反复熔炼而成,合金锭经800℃真空退火24h以消除残余应力。Cu-20Ni-20Cr-5Co合金由三相组成,其显微组织如图1所示。

图1 Cu-20Ni-20Cr-5Co合金的显微组织(BEI)

Fig.1 Microstructures (BEI ) of Cu-20Ni-20Cr-5Co alloy: (a) General view; (b) Expanded view

根据扫描电子显微镜(SEM/EDX)分析,Cu-20Ni-20Cr-5Co合金的实际平均成分为Cu-19.5Ni-19.7Cr-4.8Co,亮色富Cu的α相平均成分为Cu-9.3Ni-9.2Cr-1.1Co,暗色中等含Cr量的β相平均成分为Cu-37.4Ni-33.6Cr-12.7Co,黑色富Cr的γ相的平均成分为Cu-11.8Ni-64.9Cr-5.3Co。合金基体由α相组成,β相以孤立岛状物的形式存在,而γ相则以孤立颗粒的形式存在,有些镶嵌在β相中,有些则分散在α相中。在β相颗粒中出现非常小的亮相沉积物。

将合金锭线切割成厚度为1 mm,面积约为2 cm2的试片,用砂纸磨至1 000#,经水、乙醇及丙酮清洗并干燥后,用Cahn Versa HM热天平测量700~900 ℃、0.1 MPa纯氧气下连续氧化24 h的质量变化。用SEM/EDX和X射线衍射仪(XRD)观察及分析氧化样品。

2 实验结果

2.1 氧化动力学

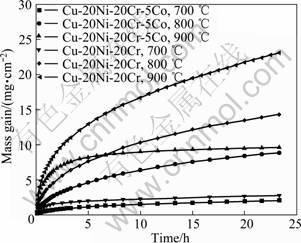

Cu-20Ni-20Cr-5Co合金在700~900 ℃、0.1 MPa纯氧气中氧化24 h的动力学曲线如图2所示。在3种温度下,合金的氧化动力学不规则且偏离抛物线规律。在700和800 ℃时,氧化动力学曲线近似由2段抛物线段组成:在700 ℃氧化4 h之前,抛物线段的速率常数kp=1.6×10-11(kp的单位为g2·cm-4·s-1,以下同),氧化4 h之后,抛物线段的速率常数kp=6.2×10-12;而在800 ℃氧化10 h之前,抛物线段的速率常数kp=2.1×10-10,氧化10 h之后,抛物线段的速率常数kp=9.7×10-11。900 ℃时的氧化动力学曲线近似由3段抛物线段组成:氧化2 h之前抛物线段的速率常数kp=1.2×10-9;氧化2~5 h之间抛物线段的速率常数kp=1.7×10-10;而氧化5 h之后,抛物线段的速率常数kp=1.1×10-11。合金的氧化速率随温度的升高而增大。由图3可比较Cu-20Ni-20Cr-5Co合金与前面研究的Cu-20Ni-20Cr合金在700~900 ℃、0.1 MPa纯氧气中氧化24 h的氧化动力学。显然,在3种温度下,Cu-20Ni-20Cr-5Co合金的氧化速率明显低于Cu-20Ni-20Cr合金的。

2.2 氧化膜结构

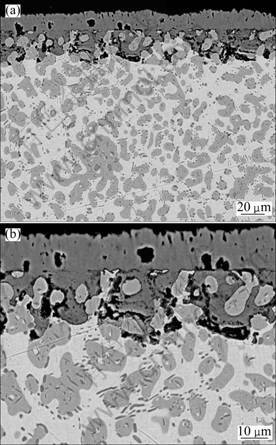

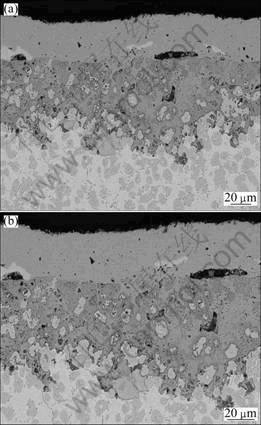

Cu-20Ni-20Cr-5Co合金在700~900 ℃、0.1 MPa纯O2中氧化24 h的氧化膜结构如图4~6所示。根据EDX分析,在700和800 ℃时,合金表面形成的氧化膜外层主要是由CuO组成,内层是合金与氧化物组成的混合内氧化区。事实上,被氧化的岛状物不是富Cr的β和γ相,而是富Cu的α相。β相与γ相岛状物周围形成了一薄黑色的Cr2O3层,其下有一非常薄的贫Cr层。在900 ℃时,Cu-20Ni-20Cr-5Co合金表面的氧化膜结构较为复杂,外氧化膜主要是CuO层,中间层是由Cu、Ni、Cr和Co的氧化物组成的混合氧化物区,内层是合金与氧化物组成的混合内氧化区,最终合金内部形成了一层较厚而连续的Cr2O3层,阻止了合金的进一步氧化。

图2 Cu-20Ni-20Cr-5Co合金在700~900 ℃、0.1 MPa纯氧气中氧化24 h的动力学曲线

Fig.2 Kinetic curves for Cu-20Ni-20Cr-5Co alloy oxidized at 700-900 ℃ in 0.1 MPa pure O2 for 24 h: (a) Mass gain vs time; (b) Mass gain vs square root of time

图3 Cu-20Ni-20Cr-5Co和Cu-20Ni-20Cr合金在700~900 ℃、0.1 MPa纯氧气中氧化24 h的动力学比较

Fig.3 Comparison of oxidation kinetics for Cu-20Ni- 20Cr-5Co alloy with that of Cu-20Ni-20Cr alloy oxidized at 700-900 ℃ in 0.1 MPa pure O2 for 24 h

图4 Cu-20Ni-20Cr-5Co合金在700 ℃、0.1 MPa纯氧气中氧化24 h后横截面的微观组织

Fig.4 Microstructures of cross sections (BEI) of Cu-20Ni- 20Cr-5Co alloy oxidized at 700 ℃ in 0.1 MPa pure O2 for 24 h: (a) General view; (b) Expanded view

3 讨论

前面研究的Cu-20Ni-20Cr合金由于三相处于热力学平衡及组元间有限的固溶度的限制,导致合金经过较长时间氧化后,表面和内部均未能形成连续的Cr2O3氧化物膜。相反,合金表面形成了含有所有组元氧化物及它们复合氧化物的复杂氧化膜结构,而合金/氧化膜界面极其不规则,氧化物延伸到合金内部[13]。

图5 Cu-20Ni-20Cr-5Co合金在800 ℃、0.1 MPa纯氧气中氧化24 h后横截面的微观组织

Fig.5 Microstructures of cross sections (BEI) of Cu-20Ni-20Cr-5Co alloy oxidized at 800 ℃ in 0.1 MPa pure O2 for 24 h: (a) General view; (b) Expanded view

当向Cu-20Ni-20Cr合金中添加5% Co后,尽管在相对较短的时间内合金也未能形成连续的Cr2O3外氧化膜,但最终在合金内部形成了一层连续且具有保护性的Cr2O3氧化物层,抑制了合金的进一步氧化。这种氧化行为与Cu-20Ni-20Cr合金明显不同。事实上,在Cu-Ni-Cr-Co四元合金系中,4种组元所形成氧化物的热力学稳定性的递减顺序为Cr2O3、CoO、NiO、CuO[6],因此,Cr是最活泼组元,而Cu是惰性组元。当氧化开始后,由于气氛中的氧压大于四组元氧化物的平衡分解压,四组元可同时被氧化,但体积分数较大的α相中Cu 能快速向外扩散而在合金/氧化膜界面处被氧化,而Co的加入虽然增加了α相中Cr的浓度,但仍不足以形成连续的Cr2O3层,因此,合金表面首先形成的是一连续规则的CuO外氧化层。随着反应的进行,氧化膜厚度增加,铜由合金内部向合金/氧化膜界面处的扩散变得困难,氧扩散到合金内部形成了合金与氧化物相共存的混合内氧化。这种混合内氧化与经典的内氧化明显不同,主要是在网状α相颗粒上进行,而富Cr的β和γ相颗粒被一Cr2O3薄层包围着,其内部的氧压很低不足以氧化Cu、Ni和Co。由于α相颗粒的氧化在Cr2O3层外或没有形成Cr2O3处,氧化速度较快,因此氧化物延伸到合金内部,合金与内氧化区的前沿极其不规则。此外,由于Co的加入,α相中Cr的浓度增加,加快了Cr由内向外的扩散,而β、γ相周围的Cr2O3薄层也逐渐扩展,最后与α相形成的Cr2O3相连,在合金内部形成了一层连续的Cr2O3层,抑制了Cu、Ni和Co氧化物的生长。

图6 Cu-20Ni-20Cr-5Co合金在900℃、0.1MPa纯氧气中氧化24h后横截面的微观组织

Fig.6 Microstructures of cross sections (BEI) of Cu-20Ni-20Cr-5Co alloy oxidized at 900 ℃ in 0.1 MPa pure O2 for 24 h: (a) General view; (b) Expanded view

组元间的固溶度是影响合金高温氧化行为非常重要的因素之一[15]。事实上,在相关参数相同的条件下,二元双相A-B合金中活泼组元B从内氧化向外氧化转变所需活泼组元B的临界浓度要高于二元单相合 金[14-15]。这主要取决于活泼组元B在惰性组元A中的溶解度。由于双相对活泼组元由合金内部向外扩散起“阻挡层”作用,活泼组元由合金内部向外扩散主要靠活泼组元B在惰性组元A中的不断溶解来实现,因此活泼组元B在惰性组元A中的溶解度越小,双相对活泼组元由合金内部向外扩散的“阻挡层”作用就越大,合金表面形成选择性外氧化所需的临界含量就越高,即活泼组元B形成选择性外氧化所需的临界含量随着它在惰性组元A中溶解度的降低而增加。如Fe-Cr单相合金由于Fe和Cr能在很大成分范围内互溶,合金表面形成Cr2O3外氧化膜所需要Cr 的临界含量(质量分数)仅为15%~25%。但二元双相Cu-Cr合金,由于Cr在Cu中的固溶度很低,即使Cu-Cr合金中活泼组元Cr的含量达到75%,也不足以在合金表面形成Cr2O3外氧化膜,三元三相Cu-20Ni-20Cr也由于Cr在Cu中的溶解度相对较低,20%Cr(摩尔分数)不足以在合金表面形成Cr2O3外氧化膜。通过EDX分析可知,Cu-20Ni-20Cr-5Co合金中,Cr在Cu中的溶解度比在Cu-Cr和Cu-Ni-Cr合金中的要大,这加速了活泼组元Cr由合金内部向外的扩散速率,有利于合金表面或内部形成Cr2O3外氧化膜。

三元或多元合金的氧化行为较复杂,但可根据Gibbs相率来预言其氧化行为。在等温等压下,三元合金体系可能共存的相数最多为3,因此,对于三元三相Cu-20Ni-20Cr合金,体系的自由度为0,三相不能与任何一个氧化物同时共存,每一相都有固定的组成,合金中没有化学梯度,合金表面很难形成Cr2O3外氧化膜。当向Cu-20Ni-20Cr合金中添加5%Co形成四元三相Cu-20Ni-20Cr-5Co合金后,情况有所不同。由于在等温等压下,可以共存的相数最多为4,因此,在组成有限的范围内,三相能与一个氧化物共存,体系是单变的,尽管它们维持局部的平衡,但三相的组成可以沿着垂直于金属表面的方向改变。在有化学梯度存在的情况下,活泼组元Cr的扩散加快,这有利于四元三相合金形成Cr2O3氧化物膜。

4 结论

1) 在3种温度下,四元三相Cu-20Ni-20Cr-5Co合金的氧化动力学曲线不规则且偏离抛物线规律。合金的氧化速率明显低于前面研究的三元三相Cu-20Ni-20Cr合金的。

2) Cu-20Ni-20Cr-5Co合金基体由α相组成,β相以孤立的岛状物形式存在,而γ相则以孤立的颗粒形式存在,有些镶嵌在β相中,有些则分散在α相中。在β相颗粒中出现非常小的亮相的沉积物。

3) 三相Cu-20Ni-20Cr-5Co合金表面形成了由四组元氧化物组成的复杂氧化膜结构,但最终合金在混合内氧化区形成了保护性的Cr2O3层,阻止了合金的进一步氧化。

REFERENCES

[1] HAUSGRUD R, KOFSTAD P. High-temperature oxidation of Ni-20wt.%Cu from 700-1100 ℃[J]. Oxid Met, 2001, 55: 571-583.

[2] XIANG J H, NIU Y, WU W T, LIU G D. Oxidation of two ternary Fe-Cu-5Al alloys in 1×105 Pa pure oxygen at 700 ℃ [J]. Transactions of Nonferrous Metals Society of China, 2006, 16(S2): 829-833.

[3] RAJ S V. Comparison of the isothermal oxidation behavior of as-cast Cu-17%Cr and Cu-17%Cr-5%Al. Part II: scale microstructures[J]. Oxid Met, 2008, 70(1/2): 103-119.

[4] WANG S Y, GESMUNDO F, WU W T, NIU Y. A non-classical type of third-element effect in the oxidation of Cu-xCr-2Al alloys at 1 173K[J]. Scripta Materialia, 2006, 54(9): 1563-1568.

[5] CHAKRABARTI D J, LAUGHLIN D E. The Cr-Cu (chromium-copper) system[J]. Bull Alloy Phase Diagram, 1984, 5(1): 59-68.

[6] BIRKS N, MEIER G H. Introduction to high temperature oxidation of metal [M]. London: Edward Arnold Publishers, 1983: 4.

[7] NIU Y, GESMUNDO F, DOUGLASS D L. The air oxidation of two-phase Cu-Cr alloys at 700-900 ℃ [J]. Oxid Met, 1997, 48(5/6): 357-380.

[8] NIU Y, LI Y S, GESMUNDO F. High temperature scaling of two-phase Fe-Cu alloys under low oxygen pressure [J]. Corros Sci, 2000, 42(1): 165-181.

[9] GESMUNDO F, NIU Y, OQUAB D. The air oxidation of two-phase Fe-Cu alloys at 600-800 ℃ [J]. Oxid Met, 1998, 49(1/2): 115-146.

[10] GESMUNDO F, NIU Y, VIANI F. The effect of supersaturation on the internal oxidation of binary alloys [J]. Oxid Met, 1998, 49(1/2): 237-260.

[11] FU G Y, NIU Y, WU W T, GUAN H R. Oxidation of two-phase Cu-Cr alloys with different microstructures [J]. Transactions of Nonferrous Metals Society of China, 2001, 11(3): 333-336.

[12] CAO Z Q, NIU Y, GESMUNDO F. The oxidation of two ternary Cu-Ni-Cr alloys at 700-800 ℃ under high oxygen pressures[J]. Oxid Met, 2001, 56 (3/4): 287-297.

[13] CAO Z Q, NIU Y, FARNE G, GESMUNDO F. Oxidation of the three-phase alloy Cu-Ni-20Cr at 973-1 073 K in 101 kPa O2 [J]. High Temp Mater & Proc, 2001, 20 (5/6): 377-383.

[14] CAO Z Q, SHEN Y, LIU W H, XUE R. Oxidation of two three-phase Cu-30Ni-Cr alloys at 700-800 in 1 atm of pure oxygen[J]. Mater Sci Eng A, 2006, 425: 138-144.

[15] WAGNER C. Theoretical analysis of the diffusion process determining the oxidation rate of alloys [J]. J Electrochem Soc, 1952, 99: 369-380.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(50771068);辽宁省教育厅创新团队项目(2007T166)

收稿日期:2009-11-27;修订日期:2011-05-20

通信作者:曹中秋,教授了,博士;电话:024-86593317;E-mail: caozhongqiu6508@sina.com