稀有金属 2014,38(06),1114-1120 DOI:10.13373/j.cnki.cjrm.2014.06.028

低品位镍钼矿加钙焙烧及直接热还原热力学研究

赵加爱 王宏明 陈卫文 李桂荣 曹磊 刘琴杨

江苏大学材料科学与工程学院

江苏省高端结构材料重点实验室

常州茂盛特合金制品有限公司

摘 要:

通过热力学分析计算, 给出了镍钼矿直接热还原的ΔGΘ-T图, 用于直观分析不同温度下镍钼矿中矿物的还原过程, 并在此基础上进行低品位镍钼矿加钙焙烧及硅铁直接热还原实验。研究表明:镍钼矿原有工艺的焙烧温度为580~620℃, 反应速率低, 焙烧时间长, 升温会增加钼的挥发, 加钙氧化焙烧可以将焙烧温度提高到700℃, 提高了反应速率, 并且可以将钼固定在矿物中, 生成稳定的钼酸钙, 减少氧化钼的挥发, 起到良好的固钼作用。对镍钼矿氧化焙烧、硅铁直接还原过程进行分析, 绘制镍钼矿中硅铁还原在不同温度下各反应的热力学状态图。分析研究表明, 低温下的固-固反应中, 硅铁均可还原氧化钼, 但铁对氧化钼的还原能力较弱, Fe不能还原Ca Mo O4;液-固反应中, 硅可还原氧化钼、钼酸钙, 但铁没有还原能力;在铁浴反应阶段及钢渣界面的反应, 起还原作用的主要是硅。实验室中加钙焙烧-硅铁直接热还原工艺制备镍钼铁合金, 镍、钼的收得率均在85%以上, 焙烧过程中硫被Ca O固定在熔渣中, 有利于环保。

关键词:

镍钼矿;加钙焙烧;直接热还原;热力学;

中图分类号: TF046

作者简介:赵加爱 (1987-) , 男, 山东德州人, 硕士研究生, 研究方向:镍钼矿的综合开发与利用;E-mail:zhao_58_ai@163.com;;王宏明, 副教授;电话:0511-88789850;E-mail:whm1974@sina.cn;

收稿日期:2013-11-05

基金:国家自然科学基金项目 (51174099);江苏省自然科学基金项目 (BK2010355);江苏高校优势学科建设工程项目 (PAPD);国家留学基金项目 (201208230499) 资助;

Thermodynamic Analysis on Direct Thermal Reduction Process of Low-Grade Ni-Mo Ores

Zhao Jiaai Wang Hongming Chen Weiwen Li Guirong Cao Lei Liu Qinyang

School of Materials Science and Engineering, Jiangsu University

Jiangsu Province Key Laboratory of High-End Structural Materials

Changzhou Maoshengte Alloy Products Co., Ltd.

Abstract:

According to the results of thermodynamic analysis and calculation, ΔGΘ-T diagrams of the direct thermal reduction of NiMo ores were drawn to visually analyze the reduction process of Ni-Mo ores at different temperatures. Moreover, experiments on the roasting with calcium and direct thermal reduction of low-grade Ni-Mo ores were carried out. The results showed that the original roasting temperature of Ni-Mo ores ranged from 580 to 620 ℃, therefore, the reaction rate was slow and the roasting time must be prolonged. Raising the roasting temperature would inevitably increase the volatilization loss of molybdenum. However, when the Ni-Mo ores were roasted with calcium, the roasting temperature could be raised to 700 ℃, at the same time, the reaction rate increased and the volatilization loss of molybdenum reduced because of the formation of Ca Mo O4, which played an effective role in stabilizing molybdenum in the ores. The process of Ni-Mo ores roasted with calcium and direct thermal reduction with ferrosilicon was studied. Thermodynamic state diagrams of these processes were predicted. The results indicated that both Si and Fe could deoxygenize molybdenum, but the deoxidization ability of Fe was weak and could not deoxygenize Ca Mo O4 during solid-solid state reactions at low temperatures.During the stage of liquid-solid state reaction, Si could deoxygenize the molybdenum and Ca Mo O4, whereas Fe had no capability for the reduction of molybdenum and Ca Mo O4. Furthermore, Si played a primary role in deoxygenizing reaction of steel-slag interface and iron bath. In laboratory, Ni-Mo-Fe alloy were successfully prepared from Ni-Mo ores through roasting with calcium and direct thermal reduction with ferrosilicon. The yield rates of both Ni and Mo exceeded 85%. Sulfur was fixed by Ca O in the slag during the roasting process, which was conducive to environment protection.

Keyword:

Ni-Mo ores; oxidation roasting with calcium; direct thermal reduction; thermodynamics;

Received: 2013-11-05

镍钼矿是一种多金属复杂矿, 除含有镍、钼外还含有多种金属和非金属元素, 多为低品位矿藏, 主要分布在贵州遵义、湖南张家界、江西都昌、云南和浙江富阳等华南地区[1]。镍和钼都是重要的战略金属, 广泛应用于冶金、电子、喷涂、航空航天等行业。近年来, 国内对镍、钼的需求量不断加大, 高品位矿物资源被大量的开采利用, 优质矿产日益匮乏, 针对我国含量丰富的低品位镍钼共生矿的综合开发利用, 越来越受到人们的重视[2]。

我国镍钼矿的特点: (1) 化学成分变化范围较大, 钼品位为0.3%~10.0%, 镍品位为0.2%~7.0%, 作为原矿品质较高, 但直接冶炼品位偏低, 且含硫量一般>15%, 无论湿法还是火法, 提取前都要进行除硫; (2) 镍、钼主要以一种非晶质胶状硫化物的形态存在, 呈片状或不规则状镶嵌在矿石中, 而现有的选矿技术难以分离[3]; (3) 镍钼矿共生元素较多, 且为相似元素, 分离起来更困难。

目前关于低品位镍钼矿的处理基本处于研究阶段, 主要集中在火法、湿法、火法-湿法相结合3种方式[4,5,6,7]分别提取镍、钼。Wang等[8]对镍钼矿氧压浸出水渣中回收钼做过深入研究, 无论哪种方式都趋向于镍、钼分离, 分别提取, 但均不能高效提取, 因此对于低品位镍钼复杂矿需要探索新的冶金工艺[9]。本文对镍钼矿进行加钙焙烧、直接热还原进行了热力学分析和计算, 绘制了镍钼矿直接还原的热力学状态图, 并开展了镍钼复合矿加钙焙烧和用硅铁直接热还原的实验, 为低品位镍钼矿的直接冶金提供理论基础。

1镍钼矿加钙焙烧的热力学分析

本研究采用的是张家界的镍钼共生矿, 化学成分如表1所示。

由表1可知:镍钼矿含有大量的硫, 经传统的氧化焙烧, 产生大量含硫气体, 且烟气中硫浓度达不到硫酸制取要求, 回收处理成本高而效率低[10]。本文采用加钙焙烧, 即在现有氧化焙烧的工艺基础上加入氧化钙进行焙烧, 将矿物中的硫以硫酸钙的形式固定起来的一种环保焙烧工艺[11]。另外, 镍钼矿的加钙焙烧, 可以把钼很好地固定起来, 生成较稳定的钼酸钙, 降低了氧化钼的挥发, 提高钼元素的收得率。本文采用马弗炉进行镍钼矿的加钙焙烧实验。

镍钼矿加钙氧化焙烧反应有:

根据相关热力学数据[12,13,14], 可计算出反应 (1) ~ (7) 在常温的标准摩尔自由能ΔGΘ及平衡常数KΘ值, 见表2。

氧化钼的熔点为795℃, 在焙烧过程中, 空气中的氧化钼分压远低于pΘ, 根据氧化钼挥发的反应式 (8) :

表1 镍钼矿的化学成分Table 1Chemical compositions of Ni-Mo ores (%, mass fraction) 下载原图

表1 镍钼矿的化学成分Table 1Chemical compositions of Ni-Mo ores (%, mass fraction)

表2 680℃加钙焙烧中各反应的ΔGΘ及KΘ值Table 2ΔGΘand KΘof reactions in process of roasting with calcium at 680℃ 下载原图

表2 680℃加钙焙烧中各反应的ΔGΘ及KΘ值Table 2ΔGΘand KΘof reactions in process of roasting with calcium at 680℃

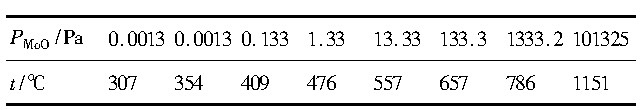

计算得出氧化钼挥发反应的吉布斯自由能远低于0, 所以固态氧化钼高温下极易挥发。周勇和李正邦[15]给出了一定温度与氧化钼蒸汽压的相关数据, 见表3。

由表3可知, 当温度超过557℃时, 氧化钼的蒸汽压明显提高, 氧化钼挥发严重, 且随着温度的提高, 氧化钼挥发急剧加快。在原有工艺直接焙烧的情况下, 焙烧温度在580~620℃之间, 反应效率慢, 焙烧时间长, 升温反而加快了氧化钼的挥发。

本研究的加钙焙烧试验, 添加20%的氧化钙, 升温速率控制在15~20℃·min-1, 焙烧温度为630~700℃之间, 经过30 min焙烧, 测得钼的收得率在94%以上, 不仅加快了反应效率, 而且保证了钼收得率。镍钼矿与石灰混合焙烧是一个复杂的物理化学过程, 镍钼矿氧化生成的氧化钼与石灰反应, 生成稳定的钼酸钙, 该反应可以进行且不可逆, 减少了氧化钼焙烧过程中的挥发;加入不同量的氧化钙在630~700℃温度下进行多组焙烧实验, 可知, 氧化钙加入量低时, 氧化钼大量挥发, 随着氧化钙加入量的增加, 氧化钼挥发减少, 并且固硫率随着氧化钙加入量的增加而增加。因此, 加钙氧化焙烧工艺的优点主要在于:固硫固钼效果好, 且Ca O价格便宜, 但是过多的Ca O会造成不必要的浪费;另外, 加钙量过高, 还会导致升温速率太慢, 反应时间长, 反而增加氧化钼的挥发量;另外, 加钙量增加将导致焙烧温度过高、时间过长, 同样导致氧化钼的大量挥发。因此, 氧化钼的挥发量与加钙量、焙烧温度、升温速率、焙烧时间及焙烧设备都有关系。

表3 氧化钼蒸汽压与温度的关系Table 3 Vapor tensions of molybdenum oxide related with temperature 下载原图

表3 氧化钼蒸汽压与温度的关系Table 3 Vapor tensions of molybdenum oxide related with temperature

2硅铁-镍钼矿直接热还原的热力学分析

在镍钼矿的还原过程中, 参加反应的物质有Si, Fe, Mo O3, Ca Mo O4, Ni O。硅铁的熔点约为1200~1300℃, 氧化钼的熔点为795℃, 钼酸钙的熔点为1378℃, 氧化镍的熔点为1984℃, 因此在温度升高的过程中, 不同状态的反应物发生多种化学反应。在较低的温度下, 固态硅铁与Mo O3, Ca Mo O4, Ni O之间发生固-固反应;随着温度的升高, Mo O3逐渐熔化, 发生液-固反应;温度达到1200~1300℃时, 硅铁和氧化钼全部熔化, 发生较低温度下的液-液反应;温度继续升高, 金属熔池中的Mo O3, Ca Mo O4在上浮过程中与钢液中的硅、铁发生铁浴反应;当温度升高到1500℃时, 渣中的Mo O3, Ca Mo O4, Ni O与钢液中Si在钢渣界面上发生高温下的液-液反应。因此, 硅、铁与Mo O3, Ca Mo O4, Ni O可能发生的反应有固-固反应、液-固反应、较低温度下的液-液反应、铁浴反应以及高温下液-液反应。分别计算相关反应的热力学数据。

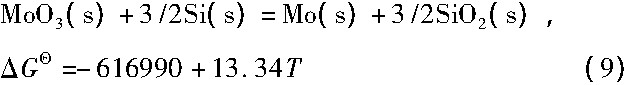

参考实用无机物热力学数据手册, 计算、推导各相关反应的标准吉布斯自由能, 并作出不同状态下反应的热力学状态图。固-固反应及其ΔGΘ-T的关系式为:

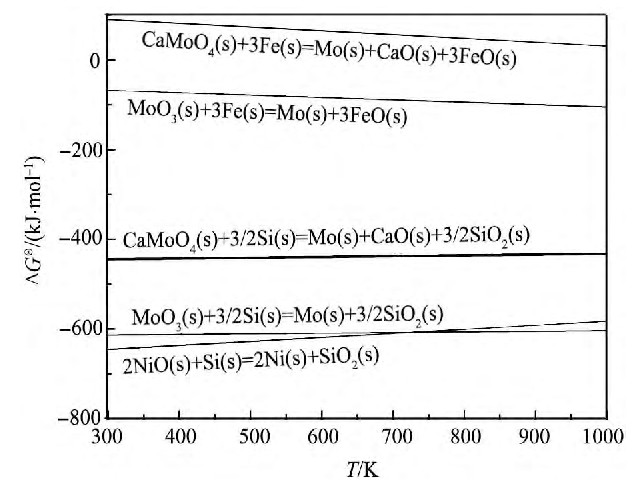

Mo O3, Ca Mo O4, Ni O与硅铁发生的固-固反应的热力学状态图如图1所示。由图1可见, 硅铁在低温下都可实现Mo O3, Ni O的还原。硅还原氧化镍和氧化钼的自由能较低, 理论上该反应较易发生。铁与氧化钼的还原反应自由能较大, 不易反应的进行, 而钼酸钙与铁的还原反应自由能大于零, 在低温下不能实现铁对钼酸钙的还原。虽然低温下硅铁理论上可还原Mo O3, Ca Mo O4, Ni O, 但是反应的速度还与反应动力学有关。

液-固反应及其ΔGΘ-T的关系式为:

图1 较低温度下发生的固-固反应的热力学状态图Fig.1 Thermodynamic state diagram of solid-solid reactions at low temperatures

温度高于795℃时, 液态的氧化钼与硅铁发生液-固还原反应。当温度达到1200~1300℃时, 熔化的硅铁与钼酸钙发生液-固还原反应。氧化钼、钼酸钙与硅铁发生的液-固反应的热力学状态图如图2所示。由图2可知, Mo O3, Ni O与硅的反应自由能小于-500 k J·mol-1, Ca Mo O4与硅的反应自由能在-500~-400 k J·mol-1之间, Mo O3, Ca Mo O4与铁的反应自由能大于零。由此可知, 在发生液-固反应的温度内, 硅可还原氧化钼, 而铁没有还原能力。

铁浴反应及其ΔGΘ-T的关系式为:

图2 液-固反应的热力学状态图Fig.2 Thermodynamic state diagram of liquid-solid reactions

温度达到1200~1300℃时, 硅铁熔化, 氧化钼在上浮过程中与钢液中的硅铁发生铁浴反应;当温度大于1378℃时, 钼酸钙熔化, 在熔池中上浮的过程中与钢液中的硅铁发生铁浴反应, 各反应的ΔGΘ-T关系见图3。由图3可知, 硅可与Ni O, Mo O3, Ca Mo O4发生还原反应, 且还原能力依次减弱, Fe与Mo O3反应的自由能大于-200 k J·mol-1, 还原能力较弱, Fe与Ca Mo O4的反应自由能接近0, 铁与钼酸钙几乎不发生反应。

高温下的液-液反应 (钢渣界面) 及其ΔGΘ-T的关系式为:

随着反应的进行, Mo O3, Ca Mo O4, Ni O进入钢渣中, 钢渣中的Mo O3, Ca Mo O4通过扩散在钢渣界面与钢液中的硅发生高温下的液-液反应, 各反应的ΔGΘ-T关系见图4。由图4可知, 硅对Ni O, Mo O3, Ca Mo O4均可进行还原, 还原能力依次减弱, 铁对氧化钼的还原能力与硅对钼酸钙的还原能力相近, 铁与钼酸钙反应的自由能稍小于0, Fe对Ca Mo O4几乎无还原能力。

图3 铁浴反应的热力学状态图Fig.3 Thermodynamic state diagram of liquid-liquid reactions

镍钼矿的硅铁热还原过程大致分为低温阶段和高温阶段。温度较低时发生固-固反应和液-固反应, 高温阶段发生铁浴反应和液-液反应;温度低时Ni O和Fe2O3很容易还原, 而且Fe2O3优先于Ni O还原, 此阶段氧化钼已开始挥发, 反应时间长, 钼的挥发越严重, 需严格控制感应炉的升温速率, 降低钼的损失;温度较高时, 镍钼矿中的形成大量的炉渣, 此时几乎所有镍氧化物被还原成金属镍进入熔体, 而铁氧化物适量还原为金属铁, 其余还原为Fe O和Fe3O4进入炉渣;随着反应的进行, 氧化钼在钢液内上浮, 达到钢渣界面时参与界面反应, 大量炉渣覆盖在熔体表面, 阻碍了钼的挥发, 延迟出渣时间, 可以提高钼的收得率。

本实验采用的1 T中频感应电磁炉, 外形尺寸为2200 mm×3100 mm×1600 mm, 额定功率为600 k W, 炉内可承受的最高温度为1800℃。感应炉熔炼时加入600 kg的焙烧矿, 18 kg氟化钙, 40 kg废钢。为了避免用碳做还原剂有可能引起大沸腾现象, 实验选用硅铁作还原剂。由于镍钼矿含有大量Ca O和Si O2, 且实验用硅铁作还原剂, 反应生成的二氧化硅会进入炉渣, 造成渣量过大, 在熔炼期间可适当出渣。当温度达到1680℃, 适当保温后出钢, 最终得到镍钼铁合金135 kg。镍钼铁合金的组分见表4。

图4 液-液反应的热力学状态图Fig.4 Thermodynamic state diagram of liquid-liquid reactions at high temperatures

该工艺在熔炼过程中产生大量的渣, 将硫固定在熔渣中, 同时降低了铁液中钼的挥发。镍和钼的收得率高达92%, 与传统工艺[16]镍钼矿→氧化焙烧→矿热炉还原熔炼生产镍钼铁合金相比, 镍钼的收得率提高10%, 且杂质含量低于6%。

表4 镍钼铁合金成分 (%, 质量分数) Table 4Chemical compositions of Ni-Mo-Fe alloy (%, mass fraction) 下载原图

表4 镍钼铁合金成分 (%, 质量分数) Table 4Chemical compositions of Ni-Mo-Fe alloy (%, mass fraction)

3结论

1.分析了镍钼矿氧化焙烧、硅铁直接还原过程。按反应温度的逐渐升高, 还原过程可分为固-固反应、液-固反应、较低温度下的液-液反应、铁浴反应以及高温下液-液反应;通过对不同反应温度下的还原反应进行热力学计算, 绘制镍钼矿用硅铁还原的各反应的热力学状态图。

2.焙烧过程中生成大量的二氧化硫气体, 加钙焙烧可以起到很好的固硫作用, 降低二氧化硫对空气的污染;Mo S2在焙烧过程中生成较易挥发的氧化钼, 加钙混合焙烧可使氧化钼固定在钼酸钙中, 大大降低了氧化钼的挥发。

3.反应温度直接影响了反应速率的快慢, 焙烧温度低, 反应时间长, 挥发大量的氧化钼;加钙焙烧在提高焙烧温度到700℃, 减少焙烧时间的前提下, 氧化钼的挥发控制在6%以内。

4.对于低温下的固-固反应, 硅铁均可还原氧化钼, 但铁对氧化钼的还原能力较弱, Fe不能还原Ca Mo O4;对于液-固反应, 硅可还原氧化钼、钼酸钙, 但铁没有还原能力;在铁浴反应阶段及钢渣界面的反应, 起还原作用的主要是硅。

参考文献

[1] Orberger B, Pasava J, Gallien J P.Biogenic and abiogenic hydrothermal sulfides:controls of rare metal distribution in black shales[J].Journal of Geochemical Exploration, 2003, 78-79 (1) :559.

[2] Peng J, Wang X W, Wang M Y.Extraction progress of molybdenum and nickel from Ni-Mo ore[J].The Chinese Journal of Nonferrous Metal, 2012, 22 (2) :553. (彭俊, 王学文, 王明玉.从镍钼矿中提取镍钼的工艺[J].中国有色金属学报, 2012, 22 (2) :553.)

[3] Li C X, Luo Y Q, Ren R C.Enriching metal elements of carbonaceous molybdenum-nickel ore before leaching[J].Chinese Journal of Rare Metals, 2013, 34 (2) :19. (李彩霞, 骆永强, 任瑞晨.含碳钼镍矿浸出前金属元素富集工艺技术研究[J].稀有金属, 2013, 34 (2) :19.)

[4] Yang W K, Shen Y J, Ding Y.The latest research development of Ni-Mo ores hydrometallurgy[J].China Molybdenum Industry, 2012, 35 (5) :11. (杨文魁, 沈裕军, 丁喻.镍钼矿湿法冶金研究现状[J].中国钼业, 2012, 35 (5) :11.)

[5] Li Q G.Study of Production Ammonium Molybdate from Ni-Mo Ore[D].Changsha:Central South University, 2010.23. (李青刚.从镍钼矿中制取钼酸铵的研究[D].长沙:中南大学, 2010.23.)

[6] Pi G H, Xu H, Chen B Z, Shi X C, Li J L.Study on recovering molybdenum from rocky-select Ni-Mo ores[J].Hunan Nonferrous Metals, 2007, 23 (1) :9. (皮关华, 徐徽, 陈白珍, 石西昌, 李俊丽.从难选镍钼矿中回收钼的研究[J].湖南有色金属, 2007, 23 (1) :9.)

[7] Zhu W, Xiao L S.Molybdenum extraction with N235from the sulphuric caid leach liquor in Ni-Mo ore[J].Chinese Journal of Rare Metals, 2010, 38 (1) :1. (朱薇, 肖连生.N235萃取镍钼矿硫酸浸出液中钼的研究[J].稀有金属与硬质合金, 2010, 38 (1) :1.)

[8] Wang M S, Wei C, Fan G, Deng Z G, Wang S F, Wu J.Molybdenum recovery from oxygen pressure water leaching residue of Ni-Mo ore[J].Rare Metals, 2013, 32 (2) :208.

[9] Zhang G, Zhao Z W, Huo G S, Cao C F, Li J T, Chen A L, Li H G.The latest development of the treatment technology for Ni-Mo ores[J].Rare Metals and Cemented Carbides, 2008, 36 (4) :37. (张刚, 赵中伟, 霍广生, 曹才放, 李江涛, 陈爱良, 李洪桂.镍钼矿处理工艺的研究现状[J].稀有金属与硬质合金, 2008, 36 (4) :37.)

[10] Guo P M, Wang D G, Zhao P.Thermodynamic analysis on non-oxidation of molybdenite roasting process[J].Ransactions of Nonferrous Metals Society of China, 2010, 61 (2) :6. (郭培民, 王多刚, 赵沛.辉钼矿非氧化焙烧工艺的热力学分析[J].中国有色金属 (冶炼部分) , 2010, 61 (2) :6.)

[11] Zhu H Y, Li Z B, Yang H S, Liu J G.An analysis on thermodynamics and kinetics of volatilization of molybdenum trioxide inhibited by Ca CO3[J].Special Steel, 2012, 33 (1) :12. (朱航宇, 李正邦, 杨海森, 刘吉刚.Ca CO3抑制三氧化钼挥发热力学及动力学分析[J].特殊钢, 2012, 33 (1) :12.)

[12] Ye D L, Hu J H.Practical Handbook of Inorganic Thermodynamic Data[M].Beijing:Metallurgical Industry Press, 2002.175. (叶大伦, 胡建华.实用无机物热力学数据手册[M].北京:冶金工业出版社, 2002.175.)

[13] Li H G.Metallurgical Principle[M].Beijing:Science Press Ltd., 2005.128. (李洪桂.冶金原理[M].北京:科学出版社, 2005.128.)

[14] Fu X C, Shen W C, Yao T Y, Hou W H.Physical Chemistry[M].Beijing:Higher Education Press, 2005.63. (傅献彩, 沈文彩, 姚天扬, 侯文华.物理化学[M].北京:高等教育出版社, 2005.63.)

[15] Zhou Y, Li Z B.On LCA in making high speed steel by direct alloying[J].China Tungsten Industry, 2007, 22 (2) :11. (周勇, 李正邦.直接合金化冶炼高速钢的生命周期评价研究[J].中国钨业, 2007, 22 (2) :11.)

[16] Wang Z J.Progress research on Ni-Mo ore by sulfate roasting[J].Hunan Nonferrous Metals, 2009, 25 (2) :25. (王志坚.硫酸化焙烧处理镍钼矿的工艺研究[J].湖南有色金属, 2009, 25 (2) :25.)