文章编号:1004-0609(2007)12-1955-05

铝合金脉冲MIG焊熔宽控制系统仿真

石 玗1, 2,贺 军1,吴明亮1,樊 丁2

(1. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050;

2. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050)

摘 要:利用熔池图像视觉传感系统和相应的图像处理算法建立脉冲电流占空比与正面熔宽的阶跃响应模型,在熔宽变化给定量分别为3、4和5?mm的情况下对模糊控制器和遗传算法优化的PID控制器的控制效果进行仿真。仿真结果表明:为了使PID控制器取得最佳控制效果在不同误差条件下需采用不同的参数,而模糊控制器在结构和参数不变的情况下对不同误差均可得到良好的控制效果。该研究结果为铝合金脉冲MIG焊熔宽控制系统的设计提供了理论依据,实验表明控制系统工作有效。

关键词:铝合金;MIG焊;闭环控制;仿真

中图分类号:TG 409 文献标识码:A

Simulation of MIG welding control system for aluminum alloy

SHI Yu1, 2, HE Jun1, WU Ming-liang1, FAN Ding2

(1. Key Laboratory of Non-ferrous Metal Alloys, Ministry of Education,

Lanzhou University of Technology, Lanzhou 730050, China;

2. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,

Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: On the basis of welding pool image vision sensing and processing system, the identification model of welding pool width dynamic response in aluminum alloy pulsed MIG welding process was setup. And then, in the case that welding pool width reference input value was 3, 4 and 5?mm respectively, the genetic arithmetic optimized PID control and the fuzzy control effect were simulated and analyzed. The results of simulation show that good effect can be obtained by using either PID controller or fuzzy controller, but the PID controller must adopt different parameters in different reference input values, while the fuzzy controller only uses the same structure and parameters. A good base for the future work on design of control system for aluminum alloy MIG welding pool width is built. Good result is obtained in welding experiment.

Key words: aluminum alloy; MIG welding; closed-loop control; simulation

为适应高速列车的发展,世界各国均在大力开发、制造铝合金车体[1-2]。对于汽车而言,大量的对比研究和实践证明,选用铝合金材料是实现汽车轻量化的有效途径[3-4]。目前对铝合金焊接工艺和设备的研究已经较为成熟[5-8],而随着焊接机器人的推广,铝合金焊接过程闭环控制成为当前的热点研究问题[9]。

目前对铝合金焊接过程控制的研究集中于TIG焊过程。其中比较有代表性的如文献[10]中提出的适合于铝合金智能焊接熔池图像提取的具有二次滤波功能的滤光系统,初步实现了薄板铝合金TIG焊过程的控制[11]。

由于MIG焊在生产过程中应用最为广泛,使得MIG焊过程的闭环控制受到焊接学术界的高度重视。但MIG焊伴随着强烈弧光、严重的飞溅和熔滴过渡,实现其过程控制较为困难。针对碳钢焊接过程,陈善本等[12]建立了焊接动态过程的数学模型,设计和实现了对脉冲MIG熔池宽度的实时控制;Hirai等[13]利用视觉传感系统和相应的图像处理算法获取MIG焊熔池图像。在进一步的研究中利用神经网络建立熔池几何形状与熔深之间的映射模型,设计了基于模糊规则的智能熔深控制系统[14]。由于铝合金在MIG焊接时熔池表面全波段反光,过程检测十分困难,因此目前仍缺乏相关的研究。

本文作者在文献[15]中初步解决了铝合金脉冲MIG焊过程熔池状态检测难题,在此基础上,提出了铝合金MIG焊过程建模和控制系统仿真问题,利用熔池图像视觉传感系统和相应的图像处理算法建立了脉冲电流占空比与正面熔宽的阶跃响应模型。对不同控制器的效果进行了仿真和分析,为铝合金脉冲MIG焊熔宽控制系统的设计提供了理论依据并进行了实验验证。该研究工作对解决铝合金MIG焊过程控制难题进行了有益的探索。

1 焊接过程辨识

为了获得熔池正面熔宽随脉冲电流占空比阶跃变化的响应数据,设计了如下实验。

母材:铝合金牌号为50581-H321;焊丝:牌号为5356的铝镁焊丝,直径d1.2?mm;母材规格:300?mm×100?mm×6?mm;脉冲频率:25?Hz;送丝速度:6.5?m/min;焊接速度:12?cm/min;焊接电压:18.0?V;峰值电流:200?A;熔池图像采样周期:800?ms。

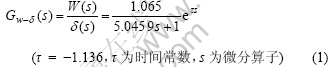

焊接过程中保持其它条件不变,而占空比以25%稳定运行59个采样周期后,从第60个采样周期突变为50%,为了配合占空比的变化,送丝速度也由6.5?m/min变化到6.8?m/min,由于相对占空比而言送丝速度对熔宽的影响要小得多,因此在建立辨识模型时忽略送丝速度的影响。实验进行到第150个采样周期后结束。同时,在焊接过程中利用视觉检测系统实时采集熔池正面熔宽变化数据。对正面熔宽W随占空比δ的阶跃响应过程进行了辨识。辨识所得传递函数为:

辨识所得数学模型的阶跃响应曲线和原始占空比阶跃数据的对比如图1所示。从图1可以看出辨识所得传递函数的阶跃响应曲线基本可以反映实际过渡过程。

图1 辨识模型输出与实际输出的对比

Fig.1 Comparison of model output and practice output

2 控制系统仿真

2.1 基于遗传算法寻优的PID控制器仿真

基于经典控制理论的PID控制器,传递函数的形式为:

采用遗传算法实现PID参数的优化,选用式(3)作为参数选取的最优指标:

为了避免超调,采用了惩罚功能,即一旦产生超调,将超调量作为最优指标的一项,此时最优指标为:

针对熔池正面最大宽度变化量为3、4和5?mm的情况,以占空比作为焊接过程调节参量,利用占空比阶跃响应辨识所得熔宽动态模型(1),对PID控制器的参数进行了遗传算法寻优。遗传算法中使用的样本个数为30,交叉概率和变异概率分别为:Pc=0.9,Pm=0.033。参数Kp的取值范围为[0,20],Ki、Kd的取值范围为[0,1],取w1=0.999,w2=0.001,w3=2.0,w4=100。采用实数编码的方式,100代进化。

熔宽变化为3?mm时,寻优后得到的PID参数为Kp=11.558 2,Ki=0.954 5,Kd=0.278 2,性能指标J=33.748 5;熔宽变化为4?mm时,得到的PID参数Kp=15.196 5,Ki=0.729 7,Kd=0.744 1,性能指标J=56.764 3;熔宽变化为5?mm时,得到的PID参数Kp=13.102 3,Ki=0.579 0,Kd=0.516 9,性能指标J=87.620 5。

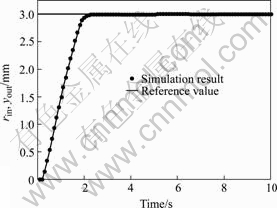

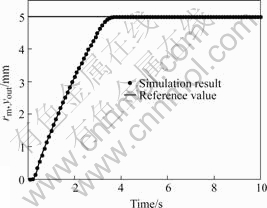

利用熔宽随占空比阶跃辨识模型对基于遗传算法得到的最优PID控制器的熔宽控制效果进行仿真,图2~4所示为熔宽变化3、4和5?mm时的阶跃响应曲线。

图2 熔宽变化为3?mm时PID控制器仿真曲线

Fig.2 Simulating curve of PID controller with weld pool width change of 3?mm

图3 熔宽变化为4?mm时PID控制器仿真曲线

Fig.3? Simulating curve of PID controller with weld pool width change of 4?mm

图4 熔宽变化为5?mm时PID控制器仿真曲线

Fig.4? Simulating curve of PID controller with weld pool width change of 5?mm

由阶跃响应曲线可知由遗传算法得到了很好的PID参数优化结果。在熔宽变化为3、4和5?mm时,均得到了无超调和无静态误差的响应曲线,调节时间分别为1.9、2.4和3.2?s。从仿真结果可知,对以占空比为控制量,采用遗传算法获得的PID熔宽控制器最优参数均能实现良好的控制效果。但为实现动态性能较好的控制效果,控制器必须采用不同的PID参数,并且这些参数间差别很大,这就增加了PID控制器参数整定的难度,同时调节时间也随熔宽变化量的增大而增大,参数寻优过程耗时较长,不利于实时控制过程。

2.2 模糊控制器仿真

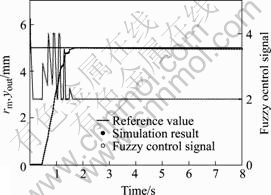

采用Sugeno型模糊系统,设计了铝合金脉冲MIG焊熔宽控制器。同时利用式(1)对模糊控制过程进行仿真。

图5~7所示分别为熔宽变化为3、4和5?mm时的模糊控制阶跃响应曲线。从图中可以看出,所有仿真结果无超调。在熔宽变化为3?mm时,调节时间为1.27?s,静态误差为0.06?mm;熔宽变化为4?mm时,调节时间为1.23?s,静态误差为0.05?mm;熔宽变化为5?mm时,调节时间为1.26?s,静态误差为0.04?mm。从仿真结果可知,模糊熔宽控制器能实现良好的控制效果并具有良好的适应能力,同结构和参数的模糊控制器可以适应不同误差条件下的控制要求,调节速度较快,而且受熔宽变化量的影响很小,但存在静态误差,由于静态误差较小,不影响实际应用。

图5 熔宽变化为3?mm时模糊控制仿真曲线

Fig.5 ?Simulating curves of fuzzy controller with weld pool width change of 3?mm

图6 熔宽变化为4?mm时模糊控制仿真曲线

Fig.6 ?Simulating curves of fuzzy controller with weld pool width change of 4?mm

图7 熔宽变化为5?mm时模糊控制仿真曲线

Fig.7? Simulating curves of fuzzy controller with weld pool width change of 5?mm

3 控制实验结果

采用与模型辨识时相同的焊接规范进行焊接实验。采用弧形焊缝,靠近试板边沿施焊,使散热产生由强到弱、再由弱到强的非线性变化过程,这样可以全面考察控制系统的性能。实际焊接时为了保证焊接过程的稳定,利用专家系统调节送丝速度匹配模糊控制器脉冲占空比控制量输出。

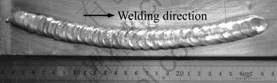

图8所示为采用恒规范(平均电流130 A)焊接时的焊缝图像,由于散热条件不断变化,导致焊缝熔宽也随之发生改变。

图8 恒规范焊接结果

Fig.8 Result of welding experiment with constant parameters

图9所示为模糊专家闭环控制脉冲电流占空比条件下正面熔宽焊缝形态的照片,焊接正面熔宽基本保持稳定。

图9 模糊专家控制结果

Fig.9 Result of welding experiment with fuzzy control

4 结论

1) 由铝合金脉冲MIG焊过程正面熔宽随脉冲电流占空比变化的辩识模型可知系统具有较大的时滞,因此对控制系统的要求较高。

2) 采用遗传算法获得的PID熔宽控制器最优参数能够实现良好的控制效果,但在不同误差条件下,为实现动态性能较好的控制效果,控制器必须采用不同的PID参数,并且这些参数间差别很大,增加了PID控制器参数整定的难度,对焊接过程适应能力较差。

3) 模糊控制系统在结构不变的情况下针对不同误差条件均能实现稳定和快速的控制,对焊接过程的非线性具有很强的适应能力。

REFERENCES

[1] Merklein M, Geiger M. New materials and production technologies for innovative lightweight constructions[J]. Journal of Materials Processing Technology, 2002, 45(5): 532-536.

[2] Joseph C, Benedyk K. Light metals in automotive applications[J]. Light Metal Age, 2000, 10(2): 34-35

[3] 朱 平, 林忠钦, 陈关龙. 铝合金材料在轿车车身轻量化中的应用研究[J]. 计算机仿真, 2004, 21(8): 26-29.

ZHU Ping, LIN Zhong-qin, CHEN Guan-long. Application of aluminum alloy to lighten auto-body[J]. Computer Simulation, 2004, 21(8): 26-29.

[4] 马鸣图, 李志刚, 易红亮, 向晓峰, 方 平. 汽车轻量化及铝合金的应用[J]. 世界有色金属, 2006(10): 10-14.

MA Ming-tu, LI Zhi-gang, YI Hong-liang, XIANG Xiao-feng, FANG Ping. Polarization of light-weighted cars and application of aluminum alloys[J]. World Nonferrous Metals, 2006(10): 10-14.

[5] 范绍林, 王 衡, 李玉祥. MIG焊在大厚度铝板焊接上的应用[J]. 焊接, 1998(12): 19-21.

FAN Shao-lin, WANG Heng, LI Yu-xiang. Application of MIG on heavy plate aluminum construction[J]. Welding & Joining, 1998(12): 19-21.

[6] 杭争翔, 殷树言, 宋 政. 交流脉冲MIG焊接铝合金薄板的工艺特性[J]. 焊接学报, 2004, 25(2): 99-102.

HANG Zheng-xiang, YIN Shu-yan, SONG Zheng. Aluminum alloy sheet welding technological characteristic of AC PMIG welding[J]. Transactions of the China Welding Institution, 2004, 25(2): 99-102.

[7] Praveen P, Yarlagadda P, Kangb M J. Advancements in pulse gas metal arc welding[J]. Journal of Materials Processing Technology, 2005, 164/165: 1113-1119.

[8] Mendes C L, Scotti A. The influence of double pulse on porosity formation in aluminum GMAW[J]. Journal of Materials Processing Technology, 2006(171): 366-372.

[9] 王其隆. 弧焊过程质量传感与控制[M]. 北京: 机械工业出版社, 2000: 12.

WANG Qi-Long. Arc welding process quality sensing and control[M]. Beijing: China Machine Press, 2000: 12.

[10] 王建军, 杨学勤, 林 涛. 铝合金TIG焊熔池正面图像模式识别[J]. 焊接学报, 2002, 23(5): 73-76.

WANG Jian-jun, YANG Xue-qin, LIN Tao. Pattern recognition of top-side pool image in aluminum alloy TIG welding[J]. Transactions of the China Welding Institution, 2002, 23(5): 73-76.

[11] 王建军, 林 涛, 陈善本. 基于视觉技术的铝合金TIG焊接过程自适应控制[J]. 焊接学报, 2003, 24(4): 24-27.

WANG Jian-jun, LIN Tao, CHEN San-ben. Adaptive control based on vision technology for aluminium alloy TIG welding[J]. Transactions of the China Welding Institution, 2003, 24(4): 24-27.

[12] 陈善本, 曹建明, 徐晨明. 脉冲熔化极气体保护焊熔池的视觉传感与实时控制[J]. 焊接学报, 2002, 23(4): 17-20.

CHEN San-ben, CAO Jian-ming,, XU Chen-ming. Visual sensing and real-time control of weld pool dynamics in pulsed GMAW[J]. Transactions of the China Welding Institution, 2002, 23(4): 17-20.

[13] Hirai A, Kaneko Y, Nagasawa K.  Neural network model of weld pool in pulsed MIG welding[J]. Quarterly Journal of the Japan Welding Society, 2003, 21(2): 227-233.

Neural network model of weld pool in pulsed MIG welding[J]. Quarterly Journal of the Japan Welding Society, 2003, 21(2): 227-233.

[14] Yamane, S, Yamamoto H,Sharif L H. Intelligent cooperative control system in visual welding robot[J]. Welding Research Abroad, 2003, 49(6/7): 9-17.

[15] 石 玗, 樊 丁, 吴 巍. 铝合金MIG焊熔池图像的形态学处理方法[J]. 焊接学报, 2005, 26(3): 37-40.

SHI Yu, FAN Ding, WU Wei. Morphology processing image of aluminum alloy metal inert gas welding pool[J]. Transactions of the China Welding Institution, 2005, 26(3): 37-40.

基金项目:国家自然科学基金资助项目(50675093);甘肃省自然科学基金资助项目(3ZS051-A25-029);教育部春晖计划资助项目;兰州理工大学基金资助项目(SB200601)

收稿日期:2007-04-27;修订日期:2007-08-22

通讯作者:石 玗,副教授;电话:0931-2806433;E-mail;shiyu@lut.cn

(编辑 李向群)