CaO-CaCl2-NaCl熔盐电解高钛渣/C制备TiC/SiC纳米复合粉体

来源期刊:稀有金属2018年第4期

论文作者:张臻 华一新 徐存英 况文浩 周忠仁 汝娟坚

文章页码:408 - 414

关键词:高钛渣;碳化钛;碳化硅;电化学还原;熔盐;

摘 要:在CaO-CaCl2-NaCl熔盐中,以高钛渣和石墨粉混合物料为阴极,石墨棒为阳极,电解制备出了TiC/SiC纳米级复合粉体。研究了电解时间、槽电压等参数对阴极电解产物的影响。实验结果表明,高钛渣中的钛氧化物在直接电解还原过程中生成了CaTiO3,Ti2O3,TiO等中间产物,CaTiO3的后续电解还原是该过程的控速环节。探讨了CaO在CaCl2-NaCl熔盐中的含量对高钛渣电脱氧过程的影响。结果表明,当熔盐中CaO含量小于1%(摩尔分数,下同)时,添加少量的CaO,可促进CaTiO3的还原;当CaO含量大于2%时,过多的CaO则不利于CaTiO3的进一步电解还原,说明CaO的加入对CaTiO3的电脱氧影响显著。分析了高钛渣中Ca,Mg,Al等氧化物的去向。实验结果表明,在高槽压下Ca,Mg,Al氧化物均能被电解还原成相应金属,经过HCl浸出后,上述金属杂质可以除去。研究表明,采用CaCl2-NaCl熔盐中CaO加入量为1%、电解温度为900℃、槽电压3.2 V,电解时间为6 h的高钛渣被完全还原,经HCl浸出后所得产物TiC/SiC复合粉体为纳米级材料,粉体粒径分布均匀,平均值约为50 nm。

网络首发时间: 2017-03-13 14:43

稀有金属 2018,42(04),408-414 DOI:10.13373/j.cnki.cjrm.XY17010021

张臻 华一新 徐存英 况文浩 周忠仁 汝娟坚

昆明理工大学冶金与能源工程学院

复杂有色金属资源清洁利用国家重点实验室

在CaO-CaCl2-NaCl熔盐中, 以高钛渣和石墨粉混合物料为阴极, 石墨棒为阳极, 电解制备出了TiC/SiC纳米级复合粉体。研究了电解时间、槽电压等参数对阴极电解产物的影响。实验结果表明, 高钛渣中的钛氧化物在直接电解还原过程中生成了CaTiO3, Ti2O3, TiO等中间产物, CaTiO3的后续电解还原是该过程的控速环节。探讨了CaO在CaCl2-NaCl熔盐中的含量对高钛渣电脱氧过程的影响。结果表明, 当熔盐中CaO含量小于1% (摩尔分数, 下同) 时, 添加少量的CaO, 可促进CaTiO3的还原;当CaO含量大于2%时, 过多的CaO则不利于CaTiO3的进一步电解还原, 说明CaO的加入对CaTiO3的电脱氧影响显著。分析了高钛渣中Ca, Mg, Al等氧化物的去向。实验结果表明, 在高槽压下Ca, Mg, Al氧化物均能被电解还原成相应金属, 经过HCl浸出后, 上述金属杂质可以除去。研究表明, 采用CaCl2-NaCl熔盐中CaO加入量为1%、电解温度为900℃、槽电压3.2 V, 电解时间为6 h的高钛渣被完全还原, 经HCl浸出后所得产物TiC/SiC复合粉体为纳米级材料, 粉体粒径分布均匀, 平均值约为50 nm。

中图分类号: TF111.522;TF123.74

作者简介:张臻 (1991-) , 男, 内蒙古呼和浩特人, 硕士研究生, 研究方向:冶金物理化学;E-mail:beckhamaaa@126.com;;华一新, 教授;电话:13888832359;E-mail:huakust@163.com;

收稿日期:2017-01-19

基金:国家自然科学基金项目 (20120057, 20120046) 资助;

Zhang Zhen Hua Yixin Xu Cunying Kuang Wenhao Zhou Zhongren Ru Juanjian

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology

State Key Laboratory of Complex Nonferrous Metal Resources Cleaning Utilization

Abstract:

TiC/SiC composite powders were prepared via molten salt electrolysis by using the high-titanium slag and graphite powder mixture as cathode and the graphite rod as anode in CaO-CaCl2-NaCl melts.The effects of electrolytic time and cell voltage on the cathodic products were investigated.The experiment results showed that the intermediates CaTiO3, Ti2O3, TiO were produced in the durations of the direct electrolytic reduction of high titanium slag, and the further reduction of CaTiO3 was proved to be the rate-controlling step of the overall process.The role of the CaO content in molten salt played on the deoxidization process was analyzed.The results showed that adding a small amount of CaO (less than 1% (mole fraction) ) into the molten salt could promote the reduction of CaTiO3;but adding more CaO, such as more than 2%, was unfavorable for the further reduction of CaTiO3.The impurities of Ca, Mg and Al containing high titanium slag were observed during the reduction.The results showed that the Ca, Mg and Al contained in high titanium slag were electrolyzed to produce the corresponded metals and they were removed from the products by the HCl leaching treatment.The results showed that as the addition of CaO reached to 1% in CaCl2-NaCl molten salts, the electrolysis temperature was 900 ℃, the cell voltage was 3.2 V and the electrolysis time was 6 h, the reduction could be proceed completely, the particle size distribution in the products TiC/SiC which was nano-materials was uniform and the average size was about 50 nm after HCl leaching treatment particularly.

Keyword:

high titanium slag; TiC; SiC; electrochemical reduction; molten salt;

Received: 2017-01-19

作为一种重要的高温结构材料, 碳化钛具有熔点高、硬度大、密度低、化学稳定性好等特性, 被广泛应用于机械、航空、微电子等高科技领域。然而, 像许多金属陶瓷一样, 它的断裂韧性低, 从而限制了它作为结构材料的应用。通过加入第二相粒子, 可以提高碳化钛的韧性。有报道称[1], 当在Ti C中加入Si C时, 可以提高碳化钛的断裂韧性。目前, 工业上制备Ti C粉末的方法为碳热还原法[2], 此法是在惰性或还原气氛中于1700~2100℃的高温下采用炭黑还原二氧化钛制备而得, 但由于反应温度高, 因此产物颗粒尺寸较大且粒度分布不均匀, 反应时间长达24 h。对于Ti C/Si C复合粉体的制备, 现主要为放电等离子体烧结工艺[3] (SPS) , 该法是将微米级的Ti C粉末与纳米级的Si C粉末混合后压制成形, 在放电等离子体系统中进行烧结, 反应温度为1600℃。但由于该法需要纳米级Si C为原料, 反应温度高, 需要24 h的球磨加工, 不能一次性制备Ti C/Si C复合粉体, 因此生产成本较高, 工艺流程长。近年来, 采用Si C增韧Ti C陶瓷基体的研究虽有一些报道[4], 但主要针对纳米级Si C为增韧相, 且需要加入第二分散相来改善复合粉体的韧性, 并没有可以一次成功制备Ti C/Si C纳米复合粉体。

高温熔盐电解法是一种将传统高温冶金与电化学结合的现代金属冶炼工艺[5]。该法从Ca Cl2熔盐中直接电解固态金属氧化物来制备金属或合金[6,7,8,9]。本文在此基础上, 以高钛渣 (Si含量高达4.97%, 质量分数, 下同) 和石墨粉混合物为原料, 通过在含有1%Ca O的等摩尔Ca Cl2-Na Cl熔盐中的直接电解还原, 制备得到Ti C/Si C纳米复合粉体。

1 实验

1.1 原料及设备

实验原料为云南某厂高钛渣, 其化学成分如表1所示。从表1可见, 高钛渣中Ti含量为85.04%, Si含量为4.97%, Fe含量为4.26%, 同时还有少量的Ca, Mg, Al和Mn等元素。

X射线衍射 (XRD) 物相检测结果 (图1) 表明, 高钛渣中的主要物相为复杂化合物 (Fe0.33Ti0.52Mn0.05) Ti2O5和Fe3Ti3O10, 还有少量 (Fe0.33Ti0.46Mg0.21) (Ti1.9Mg0.1) O5。

表1 高钛渣的化学组成Table 1 Chemical composition of high titanium slag (%, mass fraction) 下载原图

表1 高钛渣的化学组成Table 1 Chemical composition of high titanium slag (%, mass fraction)

图1 高钛渣的XRD图谱Fig.1 XRD pattern of high titanium slag

石墨粉 (纯度99%) 由青岛金日来石墨有限公司提供。Ca O (98%) , Na Cl (99.5%) , Ca Cl2 (96%) 和NH4HCO3 (99%) 均由国药集团化学试剂有限公司提供。

实验设备有:坩埚电阻炉 (SG-1.5-9) 、手动粉末压片机 (YP-24T, 天津市金浮伦科技有限公司) 、高温管式炉 (YFK60X600/120 h-6C) 。

1.2 阴极的制备

将粒度为74μm的高钛渣粉末与石墨粉按Ti/C摩尔比1∶2进行配料, 同时加入20% (质量分数) 的NH4HCO3作为造孔剂。石墨粉过量主要是考虑到高钛渣中的Si与C结合生成Si C, 并且还可以增加阴极片的导电性。试料在玛瑙研钵混匀后, 再向其加入适量的聚乙烯醇 (PVA) 作为粘结剂。然后把混合好的试料用手动粉末压片机在16 MPa的压力下静置2 min, 压成直径为20 mm, 厚度约为2 mm的圆片。在氩气气氛下, 用高温管式炉将圆片在500℃下烧结4 h, 烧结后圆片的XRD图谱如图2所示。对比图1高钛渣的XRD图谱, 可以看出, 该混合物料在500℃下烧结4 h后, (Fe0.33Ti0.52Mn0.05) Ti2O5和Fe3Ti3O10的峰强度在降低, 而 (Fe0.33Ti0.46Mg0.21) (Ti1.9Mg0.1) O5的峰强度在增强, 暗示着高钛渣中各物相在管式炉中经过烧结后, 产生的 (Fe0.33Ti0.46Mg0.21) (Ti1.9Mg0.1) O5量逐渐增多。从图2中还可以看出, 由于加入了石墨粉, 在XRD谱中出现了C的衍射峰, 且并未与高钛渣中各物相发生反应。

图2 圆片在500℃下烧结4 h后阴极的XRD图谱Fig.2 XRD pattern of sintered cathode at 500℃for 4 h in an argon flow

图3为高钛渣烧结前后的扫描电镜 (SEM) 图像。可以看出, 高钛渣烧结前 (图3 (a) ) 为不规则的块状颗粒;在500℃下烧结4 h后, 烧结产物的形貌上基本没有发生变化, 仍为块状颗粒组成 (图3 (b) ) 。

1.3 熔盐电解

将含有1%Ca O的等摩尔Ca Cl2-Na Cl熔盐在300℃下干燥24 h, 以除去水分, 然后放入刚玉坩埚中作为电解质;用钼丝将烧结后的高钛渣/石墨圆片固定在钼棒上作为阴极;用石墨棒为阳极。电解实验在坩埚电阻炉中进行, 电解装置示意图如图4所示。在氩气气氛下, 将电阻炉升温至900℃。首先在2.2 V的槽电压下预电解3 h, 去除残余的水分;然后将槽电压升至3.2 V进行恒电位电解。待电解结束后, 将试样在氩气保护下自然冷却到室温。待炉体降到室温后, 取出阴极产物, 通过水洗、酸浸、超声对其进行处理。

图3 高钛渣的SEM图像和500℃下烧结4 h后阴极的SEM图像Fig.3SEM micrographs of high titanium slag (a) and sin-tered cathode at 500℃for 4 h in an argon flow (b)

图4 电解装置示意图Fig.4 Schematic diagram of electrolysis apparatus

阴极产物分别采用X射线衍射仪 (XRD, D/Max-2200 model) 、X射线荧光分析仪 (XRF, ZSX100E) 和扫描电镜 (SEM, LEO-FEGSEM) 进行分析和表征。

2 结果与讨论

2.1 电解过程分析

2.1.1 电解时间对电解过程的影响

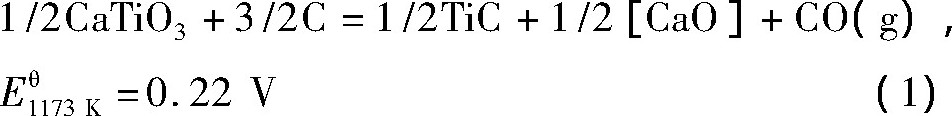

图5所示为在3.2 V, 900℃, 熔盐中Ca O加入量为1% (摩尔分数) 的条件下电解不同时间来制备Ti C/Si C纳米复合粉体的XRD图谱, 表2为不同电解时间下检测到的物相。由于在电解时间为10 min~1 h时, 阴极中的主要物相为C, Ca Ti O3和Ti2O3, 并有少量的Ti C, Si C和Ti O生成, 因此, 阴极中的 (Fe0.33Ti0.46Mg0.21) (Ti1.9Mg0.1) O5等复杂化合物在电解初期发生了分解, 分解出来的Ti O2一部分与熔盐中的Ca O反应生成中间产物Ca Ti O3, 另一部分则被电解还原成Ti2O3[10,11,12]。中间产物Ca Ti O3和Ti2O3被进一步还原生成Ti C和Ti O[13,14,15,16]:

当电解时间达到3 h时, 阴极中的主要物相变为Ti C, Si C和C, 次要物相为Ca Ti O3, Ti2O3, Fe3Si和Ti O。表明中间产物Ca Ti O3和Ti2O3已基本被还原成Ti C。此时, 有少量的Fe3Si生成, 其生成反应为:

式中, Eθ1173 K为1173 K下的理论分解电压, V;ΔrGθm, 1173 K为1173 K下的标准吉布斯自由能, k J。

当电解时间为6~20 h时发现, 阴极产物大部分由Ti C和Si C组成, 并含有少量的Fe3Si。6和20 h电解产物的组成基本一致, 表明电解时间控制在6 h即可。

图5 不同电解时间下的XRD图谱Fig.5XRD patterns of reduced samples at different electro-lytic time

表2 不同电解时间下的XRD物相Table 2 XRD phases after electrolysis at different time 下载原图

表2 不同电解时间下的XRD物相Table 2 XRD phases after electrolysis at different time

2.1.2 槽电压对电解过程的影响

图6为在不同槽电压下电解的时间-电流曲线。可以看出, 在相同时间条件下, 槽电压越大, 反应的电流越大。这是由于槽电压越大, 电化学还原反应 (1) ~ (3) 的过电位越大, 因而电化学还原反应的速率也越快。在相同的槽电压条件下, 电流在电解初期 (时间小于90 min) 降低较为明显, 之后 (90~260 min) 电流随着时间的延长缓慢降低。在电解初期, 阴极中的固体反应物Ti O2, 含Si化合物和中间产物Ca Ti O3, Ti2O3的数量较多, 有效反应界面积大, 因而反应速率较快;在电解后期, 由于固体反应物和中间产物数量的逐渐减少, 因而反应速率会逐渐降低。

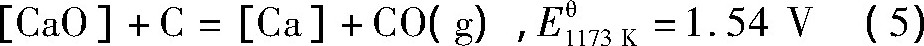

图7所示为在900℃电解6 h, 熔盐中Ca O含量为1%, 在不同槽电压下电解产物的XRD图谱, 表3为相应的物相。从图7和表3可以看出, 当槽电压为2.4 V时, 阴极产物中生成的Ti C和Si C数量较少, 主要物相为Ca Ti O3和C, 表明在2.4 V的条件下中间产物Ca Ti O3较难还原;当槽电压为2.7 V时, 阴极产物的主要物相为Ti C和Si C, 但仍含有一定量的Ca Ti O3, Ti2O3, Fe3Si和Ti O, 表明中间产物未完全还原;当槽电压为3.1 V时, 阴极产物主要由Ti C和Si C组成, 有少量的中间产物Ca Ti O3, Ti O;当槽电压增加到3.2 V时, 所有中间产物均消失, 阴极产物完全由Ti C, Si C和少量的Fe3Si组成。因此, 控制槽电压为3.2 V, 可有效促进Ca Ti O3等中间产物的还原, 保证Ti C/Si C纳米复合粉体的生成。

图6 不同槽电压的时间-电流曲线Fig.6Current-time curves of electrolysis under different cell voltages

图7 不同槽电压下电解产物的XRD图谱Fig.7 XRD patterns of electrolysis under different voltages

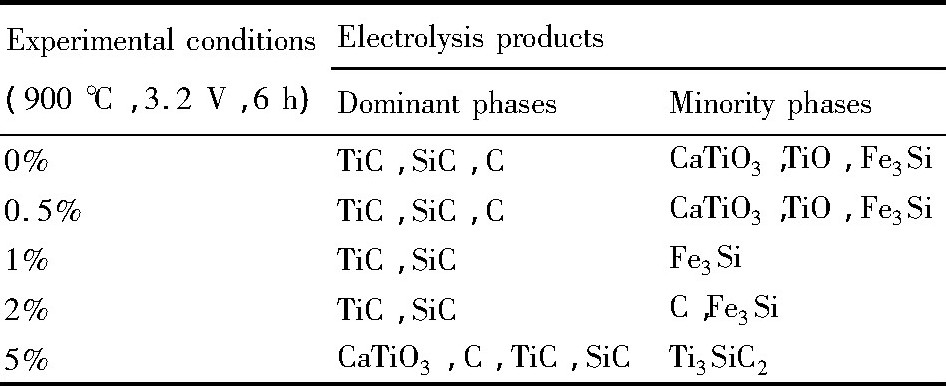

2.1.3 熔盐中Ca O加入量对电解过程的影响

在温度900℃、槽电压3.2 V、电解时间6 h的条件下, 在Ca Cl2-Na Cl熔盐中加入不同含量的Ca O, 研究了它对电解过程的影响。在不同Ca O含量下进行电解还原, 其阴极产物的XRD谱如图8所示, 相应的物相如表4所示。从图8和表4可以看出, 当熔盐中Ca O的含量较低 (<1%, 摩尔分数) 时, 阴极产物中除了有Ti C和Si C外, 还含有一定量的中间产物Ca Ti O3和Ti O, 表明熔盐中Ca O的含量过低, 不利于中间产物的还原;而当熔盐中Ca O的含量较高 (>5%, 摩尔分数) 时, 阴极产物中又会有大量的Ca Ti O3出现[17,18,19], 并有少量的Ti3Si C2生成, 也不利于中间产物的还原;当Ca O含量在1%~2% (摩尔分数) 时, 阴极产物主要为Ti C和Si C, 表明Ca O含量在此范围内最有利于中间产物的还原。

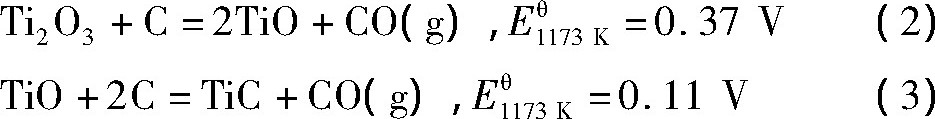

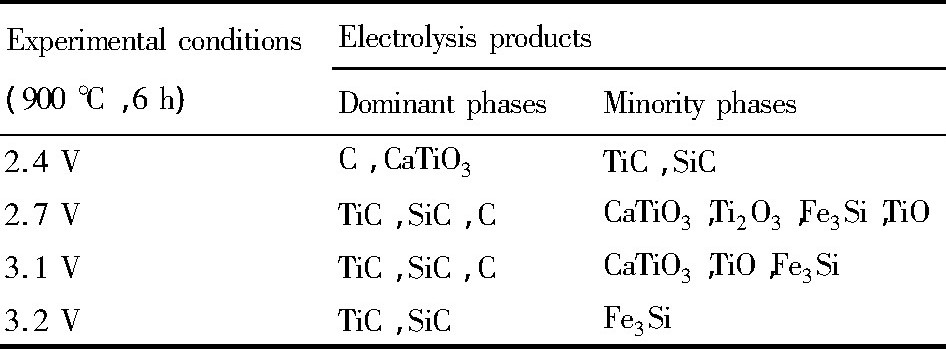

根据热力学计算[20], Ca O在900℃下电解还原的理论电化学还原电位为1.54 V:

表3 不同槽电压下电解6 h后的XRD物相Table 3 XRD phases after 6 h of electrolysis under differ-ent cell voltage 下载原图

表3 不同槽电压下电解6 h后的XRD物相Table 3 XRD phases after 6 h of electrolysis under differ-ent cell voltage

图8 熔盐中不同Ca O加入量下电解产物的XRD图谱Fig.8XRD patterns after 6 h of electrolysis under different concentration of calcium oxide

表4 不同Ca O加入量下电解6 h后的XRD物相Table 4 XRD phases after 6 h of electrolysis under differ-ent concentration of calcium oxide 下载原图

表4 不同Ca O加入量下电解6 h后的XRD物相Table 4 XRD phases after 6 h of electrolysis under differ-ent concentration of calcium oxide

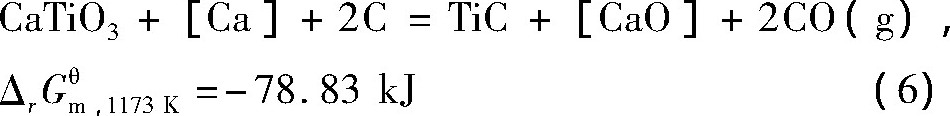

因此, 在施加槽电压3.2 V的条件下, 溶解在Ca Cl2-Na Cl熔盐中的Ca O会被还原成金属Ca, 并且Ca O的含量越高, 越有利于Ca的生成。生成的金属Ca会溶解在熔盐中, 并作为还原剂参与中间产物Ca Ti O3的间接还原:

因此, 在熔盐中添加少量的Ca O, 有利于Ca O电解还原反应 (5) 的进行, 进而通过Ca的间接还原作用促进中间产物 (主要是Ca Ti O3) 的还原;然而, 在中间产物Ca Ti O3的直接还原反应 (1) 和间接还原反应 (6) 中, Ca O又是作为反应的产物, 因而当熔盐中Ca O含量过高时, 又不利于中间产物的还原。从本研究的实验结果看, 在Ca Cl2-Na Cl熔盐中添加1%的Ca O, 对高钛渣/石墨复合阴极电解还原制备Ti C/Si C纳米复合粉体最为有利。

2.1.4 杂质去向分析

高钛渣中的Ca, Mg, Al等元素在电解过程中均被还原出来, 由于金属Al和Mg的熔点 (Al:660℃, Mg:649℃) 低于电解温度 (900℃) , 因而它们会成为熔融状态。金属Mg的密度 (1.73 g·cm-3) 比熔盐密度 (Na Cl:2.165g·cm-3, Ca Cl2:2.15 g·cm-3) 小, 会漂浮在熔盐表面;而金属Al (密度:2.70 g·cm-3) 会沉于熔盐底部;Ca则以金属和氧化物的形态进入熔盐。残余在阴极产物中的杂质, 采用浓度为2 mol·L-1的HCl进行浸出, 即可除去。制备出来的Ti C/Si C纳米复合粉体中的杂质含量如表5所示。

2.2 形貌表征

电解前高钛渣的形貌如图3 (b) 所示, 可以看出高钛渣为块状颗粒, 粒径在10~30μm。在槽电压为3.2 V、电解温度为900℃的条件下, 在1%Ca O-Ca Cl2-Na Cl熔盐中电解20 h后得到的阴极产物形貌如图9所示。由图9可以看出, 经过电解还原后, 电解产出的Ti C/Si C复合粉体的尺寸较高钛渣/石墨复合阴极颗粒的尺寸显著减小, 为纳米级球形颗粒, 粒径约为50 nm。因此, 采用高钛渣/石墨复合阴极高温熔盐电解法制备Ti C/Si C复合粉体, 可以得到纳米级的粉体材料。

3 结论

1.在含Si较高的高钛渣中加入一定量的石墨粉作为阴极, 采用1%Ca O-Ca Cl2-Na Cl体系为电解质, 以石墨为阳极, 通过高温电化学还原, 直接将高钛渣中的Ti O2和含Si复杂化合物同时还原成碳化物并形成Ti C/Si C纳米复合粉体, 缩短了工艺流程, 提高了生产效率。

2.在温度为900℃、槽电压为3.2 V、熔盐中Ca O含量为1%和电解时间为6 h的条件下, 阴极还原产物主要为Ti C和Si C, 并含有少量的Fe3Si。制备出来的Ti C/Si C纳米复合粉体的形貌为球状颗粒, 平均粒径约为50 nm。

表5 电解产物的XRF分析结果Table 5 Impurities contents determined by XRF (%, mass fraction) 下载原图

表5 电解产物的XRF分析结果Table 5 Impurities contents determined by XRF (%, mass fraction)

图9 3.2 V, 900℃下, 在含有1%Ca O的等摩尔的Ca Cl2-Na Cl体系中电解20 h后的SEM图像Fig.9 SEM images of high titanium slag reduced in 1%Ca O-Ca Cl2-Na Cl system for 20 h at 900℃and 3.2 V

3.在高钛渣/石墨复合阴极的电解还原过程中, 会生成Ca Ti O3, Ti2O3, Ti O等中间产物, 其中Ca Ti O3较难还原。当Ca O在Ca Cl2-Na Cl熔盐中的含量小于1%时, 添加少量的Ca O, 可以通过Ca O电解还原生成的金属Ca来促进Ca Ti O3的间接还原;当Ca O含量大于2%时, 添加过多的Ca O对Ca Ti O3的直接还原和间接还原均会产生不利影响。

参考文献