DOI:10.19476/j.ysxb.1004.0609.2017.10.05

6061和SiCp/6061合金时效析出动力学

朱 刚,赵海东,陈振明,陈飞帆,胡启耀

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

摘 要:采用差示扫描量热法(DSC)对SiCp/6061复合材料和6061合金时效析出动力学进行研究,并结合Avrami-Johnson-Mehl方法分析SiCp的加入对6061铝合金时效析出动力学的影响,计算出连续升温过程中各亚稳相的析出动力学参数。结果表明:SiCp抑制6061铝合金GP区的形成,促进β″相、β′相和Q′相、β相和Q相的析出。计算各相析出动力学表达式及TTT曲线,利用硬度测试实验对计算结果进行对比验证。

关键词:SiCp/6061;析出动力学;差热分析法;TTT曲线

文章编号:1004-0609(2017)-10-1996-09 中图分类号:TB333 文献标志码:A

颗粒、短纤维等非连续增强铝基复合材料具有较高的比强度、比模量,以及良好的耐高温、耐磨损及尺寸稳定性等优点,在航空航天、汽车、电子封装等领域具有广阔的应用前景, 已成为各国材料研究开发的重要领域之一[1-3]。研究表明,增强体的分布、基体合金的属性及热处理等对复合材料的最终性能具有重要影响,其中基体材料通常选用可热处理强化的Al-Cu、Al-Cu-Mg、Al-Mg-Si等合金,通过时效处理的沉淀强化,最大程度地发挥各元素作用和提高材料性能[4-5]。对于铝基复合材料的热处理,由于增强体与基体合金热膨胀系数的差异,在固溶淬火过程中,增强体/基体界面基体合金一侧会产生高密度位错,进而影响时效硬化过程[6-7]。

差示扫描量热法(DSC)是一种研究时效处理过程中亚稳相析出的常用分析技术。虽然DSC的连续升温模式与等温时效处理温度模式存在差异:等温时效过程中,固溶体中析出相的特征、数量是时间的函数;DSC连续升温过程中,固溶体析出相的特征、数量是时间和温度的函数,但是,DSC可以快速定量地描述析出相特征,且不改变析出相的类型及析出相析出序列[8]。李海等[9]用DSC方法研究了Al-Mg-Si(Cu)合金在连续升温过程中的析出行为;李伟等[10]利用DSC研究了Cu含量对Mullite/Al-Cu 复合材料时效行为的影响;MASSARDIER等[11]利用DSC分析了Al2O3颗粒对Al-Cu合金GP区的影响。SiCp/6061复合材料由于其优异的力学性能,得到了研究者的高度关注[12-13],合适的时效处理是提高该材料性能的关键,利用DSC技术分析SiCp/6061析出相及与6061合金对比,得出SiC颗粒对该合金时效析出的影响,对优化该复合材料时效处理工艺具有重要意义,但是,该方面的研究相对较少。

本文作者利用DSC分析技术,结合AJM方程,对SiCp/6061复合材料和6061铝合金各亚稳相的时效析出动力学开展分析与研究,得出了两者的TTT曲线,并通过实验对理论计算结果进行了验证。

1 实验

1.1 实验过程

实验用6061铝合金化学成分见表1,所用原材料分别为99.95%纯Al、纯Mg,Al-7%Si,Al-50%Cu,Al-10%Mn以及Al-5%Ti-B中间合金。按照一定的添加顺序加入坩埚电阻炉中熔化。SiCp/6061复合材料由搅拌铸造法制备熔体,直接挤压铸造成形,铸件尺寸d 66 mm×85 mm,挤压压力50 MPa,颗粒平均尺寸50 μm,颗粒体积分数5%,具体实验过程与文献[5]相似。

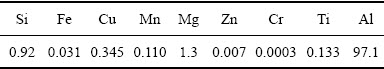

表1 6061铝合金化学成分

Table 1 Chemical compositions of 6061 Al alloy (mass fraction, %)

从铸锭上切取尺寸为d 3 mm×3 mm的DSC试样及d 18 mm×5 mm的硬度试样。试样经570 ℃、7 h固溶处理后,室温水淬。利用Q2000 DSC进行差热分析,用高纯铝作为标样,以10 K/min的升温速度从50 ℃加热到550 ℃。采用HB-3000B布氏硬度测试仪进行硬度测试,加载时间30 s,每组试样测8个点,取平均值。

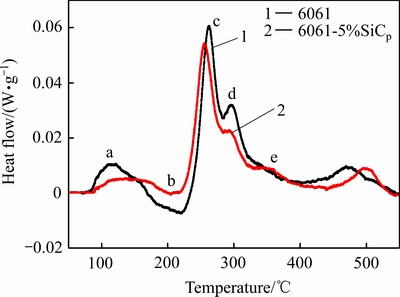

图1 SiCp/6061复合材料及6061铝合金的DSC曲线

Fig. 1 DSC curves for SiCp/6061 composites and 6061 aluminum alloys

1.2 结果与讨论

图1所示为SiCp/6061和6061合金的DSC分析曲线。由图1可知,SiCp/6061和6061合金的DSC曲线上均存在4个相似放热峰a、 c、d和e。由此可知,增强颗粒的存在没有改变基体合金的析出相种类和析出序列[8]。由文献[14]可知,Al-1.3Mg-0.9Si-0.345Cu合金在连续升温过程中,其亚稳相析出序列:过饱和固溶体→Mg、Si原子团簇及GP区→针状β″相→棒状β′相、板条状Q′相→β相和Q相。对各峰分别讨论如下:

1) 放热峰a

该峰主要对应Mg、Si原子团簇及GP区的形成。由文献[15]可知,Mg原子和Si原子会在合金淬火后形成的大量空位处富集,形成偏聚原子团簇。由于Mg在Al中的固溶度高于Si,Si原子将率先从过饱和固溶体中析出,发生原子偏聚,在Si原子发生偏聚后,随着Mg原子的析出,形成Mg原子偏聚和Mg、Si原子偏聚。文献[16]中通过三维原子探针(3DAP)分析得出,Al-Mg-Si-Cu合金淬火态存在Mg和Si原子的共同偏聚,随着时效的进行,Mg原子富集团分解,Mg-Si富集团长大,形成GP区。原子富集区与GP区成分和溶质浓度相同,但尺寸不同。由图1可知,6061的放热峰a高而窄,SiCp/6061的放热峰a矮而宽,且6061该放热峰的峰值温度低于SiCp/6061的峰值温度。说明SiCp颗粒抑制6061 GP区的形成[11]。

2) 吸热峰b

根据文献[17]可知,该峰主要对应GP区的溶解。随着DSC温度的升高和加热时间的延长,GP区形核长大,向着β″相转变。但GP区的形核长大存在临界形核尺寸rc。当GP区的尺寸大于rc时,可以作为β″相的形核核心,长大形成β″相;当GP区的尺寸小于rc时,GP将会发生溶解,对应吸热峰b。由图1可知,6061合金在160~240 ℃之间存在吸热峰,而SiCp/6061合金的吸热峰不明显。在自然时效过程中,虽然6061合金存在较大的过饱和度,强化相析出的驱动力较大,但由于主要合金元素(Mg和Si)在室温下扩散速率很慢,很难形成较大尺寸的原子团簇,一般小于1 nm。在人工时效过程中,这些原子团簇不能作为强化相β″相的形核核心而溶解。在SiCp/6061合金中,空位密度随着与增强体/基体界面的距离的增加而增大,且GP区形核长大受空位密度控制[11]。GP区倾向于在远离增强体/基体界面处的基体合金中形核,形核位置和数量受到限制,相应GP区尺寸较大,部分尺寸大于临界尺寸rc[8],热力学上更稳定,不会发生溶解,在后续时效过程中作为β″相的核心,快速向β″相转变,促进β″相的形成[17]。所以SiCp/6061合金吸热峰b小于6061合金的吸热峰。

3) 放热峰c

峰值温度在260 ℃左右,根据文献[18-20]的研究结果,该峰主要对应β″相的析出。由图1可见,SiCp/6061对应的β″峰比6061该峰位置稍微偏左,这进一步说明SiCp的引入使得6061在升温过程中更易形成β″相。

4) 放热峰d

该峰主要对应β′相和Q′相的析出。文献[21]的研究结果表明,合金中Cu含量为0.345%时,在DSC升温过程中,存在β′相和Q′相共存现象。随着温度的升高和加热时间的延长,Mg和Si原子进一步富集,针状β″粗化并长大,逐渐失去与基体的共格关系,形成棒状β′相;同时Cu原子溶入到β″相析出物中,形成板条状Q′相。

5) 放热峰e

该峰主要对应β相和Q相的析出。随着温度的进一步升高,β′相和Q′相进一步粗化,失去与基体的共格关系,形成β相和Q相。

2 析出动力学计算

2.1 计算模型

对于复杂的相转变和沉淀相反应,析出动力学一般用Avrami-Johnson-Mehl方程进行分析[9, 17, 22]:

(1)

(1)

(2)

(2)

式中:Y是时间t内相转变的相对体积分数;参数k和n分别与形核类型和长大方式有关;k0是常数;Q是激活能;R是普适气体常数;T是热力学温度。对式(1)求时间导数可得到变温过程析出相体积分数转变率的表达式:

(3)

(3)

式中: 是含Y的隐函数,由式(1)和式(3)可得

是含Y的隐函数,由式(1)和式(3)可得

(4)

(4)

式中:Y值可根据DSC实验结果获得:

(5)

(5)

式中:A(T)为从峰开始到温度T内基线与DSC曲线峰间的面积;Af为整个峰面积。由此,可求得析出相体积分数转变率的表达式为:

(6)

(6)

式中:Ф为DSC升温速率,本实验过程Ф=10 K/min。由式(2)、(3)、(6)可得:

(7)

(7)

由式(7)可知, 与

与 之间满足线性关系,做出

之间满足线性关系,做出 与

与 之间的关系图,根据直线斜率

之间的关系图,根据直线斜率 即可求得析出相对应的激活能。

即可求得析出相对应的激活能。

2.2 计算结果与讨论

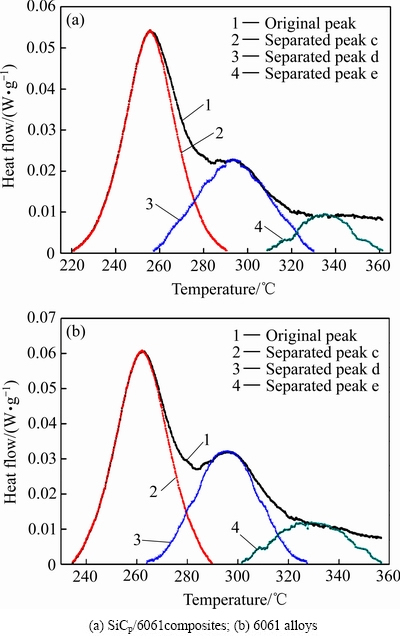

由图1可见,SiCp/6061和6061合金的DSC曲线上c、d、e 3个峰之间相互重叠,为了分析各相析出动力学参数,对重叠峰进行分峰处理,结果如图2所示。

图2 DSC曲线重叠峰分峰结果

Fig. 2 Part original peaks and separated peaks of DSC curves

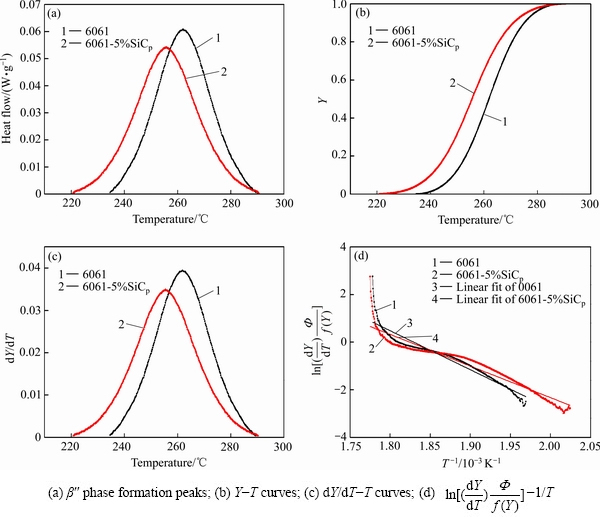

图3所示为SiCp/6061及6061合金的DSC曲线上截取的c峰及其激活能的计算过程图。根据合金相变机制[23],对于原子团簇或GP区n值取1,其他亚稳相n取1.5,此过程中n=1.5。

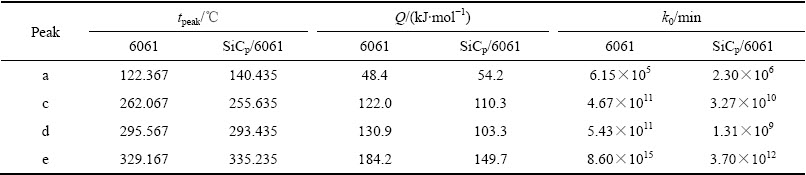

对图3(d)中结果进行一元线性回归处理,其相关系数均在0.92以上,说明拟合具有较高的可信度。由图3(d)中的直线斜率和截距,结合式(7),分别求出SiCp/6061和6061合金β″相的析出激活能和动力学参数k0。与图3所示求解β″相析出动力学参数过程类似,分别求出SiCp/6061和6061合金GP区、β′相和Q′相、β相和Q相的析出激活能和动力学参数k0,相关结果总结于表2中(tpeak是峰值温度;Q是激活能;k0是析出动力学参数)。

由表2可知,SiCp/6061复合材料GP区析出激活能大于6061合金GP区析出激活能,说明SiCp的加入抑制了6061 GP区的形成,与图1的DSC分析结果一致。造成这种现象的原因可用“陷阱”理论进行解释[7]。SiCp在6061合金内部引入了大量增强体/基体合金相界面;SiCp对基体合金具有较强的细化作用,使得SiCp/6061晶界较6061成倍增加;增强颗粒与基体合金的热膨胀系数相差较大,在固溶淬火过程中,为了协调变形,在复合材料界面处基体一侧产生高密度的位错,这种高密度的位错、晶界、相界面易吸附淬火过程中基体内部形成的空位,称之为“陷阱”,使得淬火空位浓度降低,趋于达到平衡浓度。时效是原子扩散控制的过程,GP的形成温度相对较低,被认为是通过过剩空位扩散而完成,SiCp/6061中的空位因“陷阱”的吸收而贫乏。

图3 β″相析出激活能计算过程图

Fig. 3 Determination of activation energy for β″ phase formation

表2 SiCp/6061复合材料和6061合金析出相的动力学参数

Table 2 Kinetic parameters for SiCp/6061 composites and 6061 alloy

SiCp/6061复合材料β″相、β′相、Q′相、β相、Q相的析出激活能分别低于6061合金对应亚稳相的析出激活能。随着时效温度的升高,原子扩散不仅可以通过空位迁移,还能通过各种界面(晶界、增强体/基体界面、位错等)扩散,SiCp的加入在6061基体内部引入大量的晶界、相界和位错,为原子扩散提供充足的扩散通道,促进6061 β″相,β′相、Q′相、β相、Q相的形成,对应析出激活能则较小,与图1的DSC曲线c峰、d峰等分析结果吻合,结果表明,SiCp加入促进了β″相、β′相、Q′相、β相和Q相的形成。

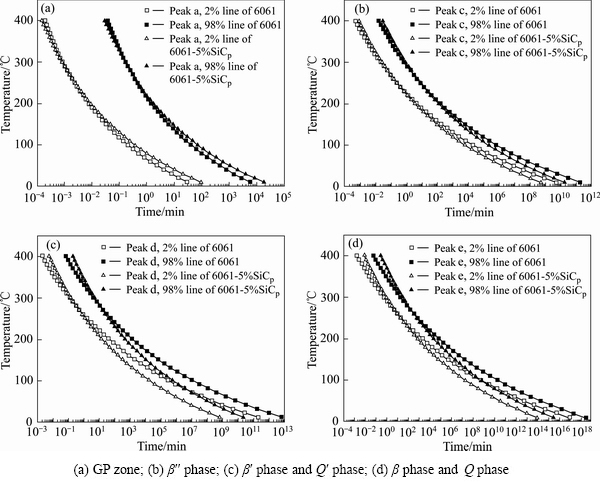

2.3 TTT曲线

结合式(1)、式(2)以及表2相关参数,可得复合材料和基体合金各析出相的相变体积分数与时间和温度的函数表达式,如表3所列。式(8)~(11)分别表示6061合金原子团簇或GP区、β″相、β′相和Q′相、β相和Q相的相变体积分数随时间和温度变化的函数关系式;式(12)~(15)分别表示SiCp/6061复合材料原子团簇或GP区、β″相、β′相和Q′相、β相和Q相的相变体积分数随时间和温度变化的函数关系式。只要确定时效温度和时间,通过这些公式,就可以得出合金中各析出相的相变体积分数。

要确定复合材料和基体合金时效析出相的TTT曲线,需要分别确定组织的起始和终了转变曲线。将式(8)~(15)整理,可得表4所列出的各TTT曲线表达式。

取相转变体积分数Y=2%和Y=98%表示转变开始和转变终了,分别将其代入式(16)~(23),就得到了转变开始和转变终了时,时间随温度变化的关系式。以时间为横坐标,温度为纵坐标作图,就得到了复合材料和基体合金时效析出相的TTT曲线,依据上述公式,图4给出了GP区、β″相、β′相和Q′相、β相和Q相的TTT曲线。

2.4 计算结果验证与应用

高英俊等[24]研究了Al-Mg-Si合金的序列析出相内部原子间的价电子成键及其与基体界面间形成的界面键络特征,指出β″相与基体共格,且与基体间的界面结合强度较高,在C轴方向上引起的弹性共格应变场最大,是Al-Mg-Si合金时效硬化的最主要增强相,文献[25]中也有类似观点。

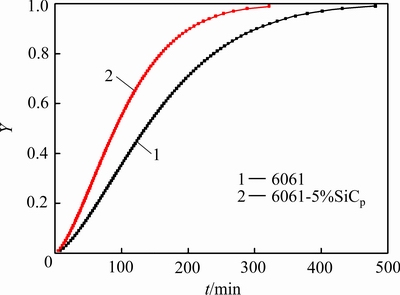

取时效温度T=458.15 K,将其分别代入式(9)和式(12),得到T=458.15 K条件下,复合材料和基体合金时效β″相的析出体积分数Y与时间t的函数关系式。以时间t为横坐标,析出体积分数Y为纵坐标,得到β″相的析出体积分数Y与时间t的关系图像,结果如图5所示。由图5可知,SiCp/6061 β″相的析出速率较6061合金的大,这与表2中SiCp/6061 β″相的析出激活能低于6061合金的,及SiCp加入促进基体合金β″相析出结果一致。

表3 GP区、β″相、β′相和Q′相、β相和Q相析出动力学方程

Table 3 Kinetics expression of GP zone, β″, β′ and Q′, β and Q phases

表4 GP区、β″相、β′相和Q′相、β相和Q相TTT曲线方程

Table 4 TTT curve expression of GP zone, β″, β′ and Q′, β and Q phase

图4 SiCp/6061复合材料及6061合金的TTT曲线

Fig. 4 TTT curves of SiCp/6061 composites and 6061 alloys

图6所示为SiCp/6061和6061合金在185 ℃时效硬化曲线。由图6可知,随着时效时间的延长,SiCp/6061和6061合金的硬度先逐渐增加,达到峰值后缓慢下降。SiCp的引入对基体合金具有明显的强化作用,复合材料的时效硬度始终高于基体合金。一方面是由于增强颗粒与基体合金的热膨胀系数差距较大,在固溶淬火过程中,产生高密度的位错,位错的缠结、交割和增殖使得复合材料在承受外压时整体的变形抗力增大,宏观上表现为硬度的提高,是复合材料硬度增加的主要原因;另一方面,增强颗粒本身的硬度较基体合金的硬度高,而布氏硬度的实测值又是基体合金和增强颗粒综合作用的结果。

由图5析出动力学所计算的TTT曲线可知,在185 ℃条件下,SiCp/6061和6061合金达到峰值时效(Y=98%)的时间分别为288 min和432 min;图6中布氏硬度测试实验表明,两者达到峰值时效的时间分别为300 min和420 min。动力学计算与实际硬度测试吻合良好,表明了动力学计算结果的正确性,以及结合DSC和AJM模型计算的方法可用于复合材料时效工艺的制定和优化。

图5 SiCp/6061复合材料及6061铝合金在185 ℃人工时效过程中β″相析出的体积分数与时间的关系

Fig. 5 Relationship between Y and t of β″ phase for SiCp/ 6061 composites and 6061 aluminum alloys aging at 185 ℃

图6 SiCp/6061复合材料及6061铝合金在185 ℃时效的硬度随时间的变化曲线

Fig. 6 Curves of hardness versus aging time for SiCp/6061 composites and 6061 aluminum alloys aging at 185 ℃

3 结论

1) 利用DSC对比分析了SiCp/6061复合材料和6061合金的时效析出行为,结果表明,SiCp的加入没有改变6061铝合金析出相的种类和析出序列;SiCp抑制基体合金中GP区的形成,但是促进β″相、β′相、Q′相,β相、Q相的析出。

2) 利用Avrami-Johnson-Mehl方法对SiCp/6061复合材料和6061合金析出动力学进行了计算,两者GP区析出激活能分别为54.2和48.4 kJ/mol、β″相析出激活能分别为110.3和122.0 kJ/mol、β′相和Q′相的析出激活能分别为103.3和130.9 kJ/mol、β相和Q相的析出激活能分别为149.7和184.2 kJ/mol。

3) 根据析出动力学计算,得出各亚稳相时效析出的TTT曲线方程;预测了两者达到峰值时效的时间,使用硬度测试实验结果进行对比验证,动力学计算与实验结果吻合良好。结果表明,结合DSC和AJM计算的方法可用于该复合材料时效工艺的制定和优化。

REFERENCES

[1] SEURADO J, LORCA J L. A computational micromechanics study of the effect of interface decohesion on the mechanical behavior of composites[J]. Acta Materialia, 2005, 53(18): 4931-4942.

[2] DAVID R S J, ROBINSON S D S, DINAHARAN I. Microstructure and some mechanical properties of fly ash particulate reinforced AA6061 aluminum alloy composites prepared by compocasting[J]. Materials and Design, 2013, 49: 28-34.

[3] SUKUMARAN K, RAVIKUMAR K K, PILLAI S G K, RAJAN T P D. Studies on squeeze casting of Al2124 alloy and 2124-10% SiCp metal matrix composite[J]. Materials Science and Engineering A, 2008, 490: 235-241.

[4] MANDAL D, VISWANATHAN S. Effect of heat treatment on microstructure ad interface of SiC particle einforced 2121 Al matrix composite[J]. Materials Characterization, 2013, 85: 73-81.

[5] DONG Pu-yun, ZHAO Hai-dong, CHEN Fei-fan. Microstructures and properties of A356-10%SiC particle composite castings at different solidification pressure[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(8): 2222-2228.

[6] MASSARDIER V, MERLE P. Mechanisms of interaction controlling the kinetics of zone formation in metal matrix composites: comparison of the effect of the reinforcement in Al-Cu and Al-Mg-Si matrix composites[J]. Materials Science and Engineering A, 1998, 249(1/2): 109-120.

[7] 李 伟, 龙剑平, 景 山. 含Si量对Mullite纤维/Al-Cu-Si复合材料及其基体合金时效行为的影响[J]. 中国有色金属学报, 2002, 12(1): 120-125.

LI Wei, LONG Jian-ping, JING Shan. Effect of silicon content on ageing behaviours of Mullite/Al-Cu-Si composites and its base alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(1): 120-125.

[8] SONG Y, BAKER T N. A calorimetric and metallographic study of precipitation process in AA661 and its composites[J]. Materials Science and Engineering A, 1995, 201: 251-260.

[9] 李 海, 王秀丽, 史志欣. Al-Mg-Si-(Cu)铝合金在连续升温中的析出行为[J]. 中国有色金属学报, 2011, 21(9): 2028-2034.

LI Hai, WANG Xiu-li, SHI Zhi-xin. Precipitation behaviors of Al-Mg-Si-(Cu) aluminum alloys during continuous heating[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2028-2034.

[10] 李 伟, 沈保罗, 景 山. Cu含量对Mullite/Al-Cu复合材料时效硬化行为的影响[J]. 中国有色金属学报, 2001, 11(2): 253-257.

LI Wei, SHEN Bao-luo, JING Shan. Effect of copper content on age-hardening behavior of short mullite fibre reinforced Al-Cucmpostes[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(2): 253-257.

[11] MASSARDIER V, PELLETIER L, MERLE P. Influence of the introduction of ceramic particles n Al-Cu alloys on GP zone formation[J]. Materials Science and Engineering A, 1998, 249: 121-133.

[12] UMASANKAR V, ANTHONY XAVIOR M, KARTHIKEYAN S. Experimental evaluation of the influence of processing parameters on the mechanical properties of SiC particle reinforced AA6061 aluminum alloy matrix composite by powder processing[J]. Journal of Alloy and Compounds, 2014, 582: 380-386.

[13] JAGADEESH S K, RAMESH C S, MALLIKARJUNA J M. Prediction of cooling curves during solidification of Al 6061-SiCp based metal matrix composites using finite element analysis[J]. Journal of Materials Processing Technology, 2010, 210: 618-623.

[14] 王芝秀, 李 海, 顾建华. Cu含量对Al-Mg-Si-Cu合金微观组织和性能的影响[J]. 中国有色金属学报, 2012, 22(12): 3348-3355.

WANG Zhi-xiu, LI Hai, GU Jian-hua. Effect of Cu content on microstructures and properties of Al-Mg-Si-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3348-3355.

[15] 杨文超, 汪明朴, 盛晓菲. 轨道交通车辆用6005A合金板材时效析出及硬化行为研究[J]. 金属学报, 2010, 46(12): 1481-1487.

YANG Wen-chao, WANG Ming-pu, SHENG Xiao-fei. Study of the aging precipitation and hardening behavior of 6005A alloy sheet for roll traffic vehicle[J]. Acta Metall Sin, 2010, 46(12): 1481-1487.

[16] MURAYAMA M, HONO K. Pre-precipitate clusters and precipitation process in Al-Mg-Si alloys[J]. Acta Mater, 1999, 47(5): 1537-1548.

[17] 张巧霞, 郭明星, 胡晓倩. 汽车板用Al-0.6Mg-0.9Si-0.2Cu合金时效析出动力学研究[J]. 金属学报, 2013, 49(12): 1604-1610.

ZHANG Qiao-xia, GUO Ming-xing, HU Xiao-qian. Study on kinetics of precipitation in Al-0.6Mg-0.9Si-0.2Cu alloy for automotive application[J]. Acta Metall Sin, 2013, 49(12): 1604-1610.

[18] ESMAEILI S, LLOYD D J. Modeling of precipitation hardening in presaged AlMgSi(Cu) alloys[J]. Acta Materialia, 2005, 53: 5257-5271.

[19] ESMAEILI S, LLOYD D J. Characterization of the evolution of the volume fraction of precipitates in aged AlMgSiCu alloys using DSC technique[J]. Materials Letters, 2005, 59: 307-319.

[20] AN Y G, ZHANG L, VEGTER H. Fast aging kinetics of the AA6016 Al-Mg-Si alloy and the application in forming process[J]. Metallurgical and Materials Transactions A-physical Metallurgy Metallurgy and Materials Science, 2002, 33: 3121-3126.

[21] 张海锋, 郑子樵, 钟 申. 双级时效制度对6156铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1025-1032.

ZHANG Hai-feng, ZHENG Zi-qiao, ZHOG Shen. Effect of two-step aging treatment on microstructure and properties of 6156 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1025-1032.

[22] 魏 芳, 李金山, 陈昌麒. 用差热法分析Al-Zn-Mg-Cu-Li合金组织转变动力学及TTT曲线[J]. 稀有金属材料与工程, 2008, 37(8): 1348-1351.

WEI Fang, LI Jin-shan, CHEN Chang-qi. Analysis of kinetics and TTT curves for microstructure transformation in Al-Zn-Mg-Cu-Li alloy by DSC[J]. Rare Metal Materials and Engineering, 2008, 37(8): 1348-1351.

[23] CHEN S P, MUSSERT K M, ZWAAG S V D. Precipitation kinetics in Al 6061 and Al 6061-aluminum particle composite[J]. Journal of Materials Science, 1998, 33: 4477-4483.

[24] 高英俊, 陈皓天, 朱甜霞. Al-Mg-Si合金的原子成键与性能的关系[J]. 中国有色金属学报, 2013, 23(5): 1226-1233.

GAO Ying-jun, CHEN Hao-tian, ZHU Tian-xia. Relationship between atomic bonding and property of Al-Mg-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1226-1233.

[25] 盛晓菲, 杨文超, 夏承东. T6时效和T6I6时效对6005A铝合金微观组织和性能的影响[J]. 中国有色金属学报, 2012, 22(5): 1276-1282.

SHENG Xiao-fei, YANG Wen-chao, XIA Cheng-dong. Effect of T6 and T6I6 ageing treatments on microstructure and properties of 6005A aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1276-1282.

Kinetics of precipitation during aging of 6061 and SiCp/6061 alloys

ZHU Gang, ZHAO Hai-dong, CHEN Zhen-ming CHEN Fei-fan, HU Qi-yao

(National Engineering Research Center of Near-net-shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640)

Abstract: The kinetics of precipitation during aging of SiCp/6061 composites and 6061 alloys were investigated by differential scanning calorimetric analyses (DSC). The influence of SiCp on the precipitation kinetics of 6061 matrix was analyzed. The kinetic parameters of metastable phases in the composites and alloys were obtained by using Avrami-Johnson-Mehl (AJM) equation. The results show that GP zone formation is significantly suppressed with the addition of SiCp, while the precipitation of β″, β′ and Q′, β and Q phases are enhanced. In addition, TTT curves and kinetic expresses of metastable phases for the composites and alloys were calculated. The calculation results are compared and validated with hardness measurement, showing good agreement between the calculation and experiment results.

Key words: SiCp/6061 composite; precipitation kinetics; differentia scanning calorimetry; TTT curve

Foundation item: Project(2013AA031201) supported by the National High Research Development Program of China; Project(2013B090600118) supported by the Teaching and Research Program of Guangdong Province, China

Received date: 2014-10-09; Accepted date: 2017-10-11

Corresponding author: ZHAO Hai-dong; Tel: +86-20-87112948-302; E-mail: hdzhao@scut.edu.cn

(编辑 王 超)

基金项目:国家高技术研究发展计划资助项目(2013AA031201);广东省部产学研合作项目(2013B090600118)

收稿日期:2014-10-09;修订日期:2017-10-11

通信作者:赵海东,教授,博士;电话:020-87112948-302;E-mail: hdzhao@scut.edu.cn