DOI:10.19476/j.ysxb.1004.0609.2018.02.08

Ru对镍基单晶合金组织结构与蠕变行为的影响

田素贵1,朱新杰1,田 宁2,李秋阳1,梁 爽1

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;

2. 贵州工程应用技术学院,毕节 551700)

摘 要:通过对有/无Ru单晶镍基合金进行时效处理、蠕变性能测试及组织形貌观察,研究元素Ru对镍基单晶合金组织结构与蠕变行为的影响。结果表明:加入Ru使合金中元素Co由负偏析转为正偏析,热处理可大幅度降低元素在枝晶干/间的偏析程度。无Ru单晶镍基合金在1080 ℃时效期间沿{111}晶面析出富含难熔元素的针状μ相,而无Ru合金加入2%Ru(质量分数)后,可抑制合金中析出TCP相。与无Ru合金相比,2%Ru合金在980 ℃、200 MPa的蠕变寿命由123 h提高到333 h。合金在蠕变后期的变形机制是位错在基体中滑移和剪切筏状γ′相,其中,主、次滑移位错的交替开动,使其筏状γ′相转变成不规则的扭曲形态。与2%Ru合金相比,无Ru合金中析出大量的针状μ相,可促使裂纹的萌生和扩展,直到蠕变断裂,是使无Ru合金具有较低蠕变抗力和较短蠕变寿命的主要原因。

关键词:单晶镍基合金;元素Ru;显微组织;TCP相;蠕变;变形特征

文章编号:1004-0609(2018)-02-0275-10 中图分类号:TG 111.8 文献标志码:A

单晶镍基合金具有优良的高温力学和抗蠕变性能,已被广泛应用于制作现代航空发动机和燃气轮机的涡轮叶片部件[1-3]。由于对航空发动机叶片部件安全可靠性的不断提高,要求单晶合金具有良好的组织稳定性、高温强度和持久、蠕变性能[4-5]。镍基高温合金的组织结构主要由γ′和γ两相组成[6],其中,具有FCC结构的γ′相是单晶合金的主要强化相,其两相的合金化程度、形态、数量和尺寸分布对高温合金的变形机制及抗蠕变性能有重要影响[7]。

随单晶镍基合金中加入元素Re,可提高单晶合金的承温能力和蠕变抗力[8],且随难熔元素(W+Ta+ Mo+Re)含量提高,可大幅度提高合金的高温蠕变抗力[9-10],其中,加入3%和6%(质量分数)的元素Re被认为是第二代和第三代镍基单晶合金的成分特征。但随难熔元素的加入,可在合金中析出富含难熔元素的拓扑密堆相(TCP相),一旦合金中有TCP相析出,脆性的TCP相有利于裂纹在相界面的萌生与扩展,可大幅度降低合金的高温蠕变/持久性能。

尽管单晶合金中析出TCP相的倾向随难熔元素加入而增大,但加入元素Ru可抑制TCP相析出,改善合金的组织稳定性[11]。对其作用机理的研究表明[12-13],加入Ru可增加其他元素在γ基体相的溶解度,特别是可增加Re、W在g相中的过饱和度,并改善合金的组织稳定性。再则,加入Ru可改善合金熔体在凝固期间的偏析程度,进一步通过减小Re、W在枝晶间/枝晶干的偏析程度,可抑制难熔元素在枝晶核心区域的过饱和析出[14]。此外,由于加入Ru使TMS-75单晶合金中γ/γ′两相界面的位错网间距减小,降低合金在蠕变期间的应变速率,因此,可提高合金在高温低应力条件下的蠕变寿命[15]。尽管在含Re合金中加入Ru可抑制TCP相析出和改善合金的蠕变抗力,已有文献报道[16-17],但是否无Re合金中加入Ru,也可抑制TCP相析出,提高合金的蠕变抗力,并不清楚。

据此,本文作者设计和制备出无Ru和2%Ru两种高Mo、W单晶镍基合金,通过对无Ru和2%Ru单晶合金进行蠕变性能测试和组织观察,研究元素Ru对单晶合金组织稳定性及蠕变性能的影响。进一步考察无Ru和2%Ru镍基单晶合金在高温蠕变期间的变形及损伤特征。

1 实验

将成分为Ni-Al-Ta-W-Cr-Mo-Co-0/2%Ru两种成分的母合金,采用选晶法在高温度梯度真空定向凝固炉中,以3 mm/min的抽拉速率,制备出有/无Ru两种成分[001]取向单晶镍基合金,制备出单晶合金试棒的尺寸为直径16 mm×190 mm,试棒沿[001]取向的取向差控制在7°以内,其设计的有/无Ru单晶镍基合金的化学成分列于表1。合金选用的热处理工艺如下:(1280 ℃, 2 h)+(1310 ℃, 6 h, AC)+(1080 ℃, 4 h, AC)+(870 ℃, 24 h, AC)。将有/无Ru两种成分单晶合金在1080 ℃保温200 h进行长期时效处理,以比较元素Ru对合金组织稳定性的影响。

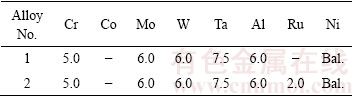

表1 有/无Re镍基单晶合金的化学成分(质量分数,%)

Table 1 Chemical compositions of single crystal nickel-based superalloys (mass fraction,%)

经完全热处理后,沿试棒的[001]取向切割成横断面尺寸为4.5 mm×2.5 mm,标距长为20 mm的片状“工字”形蠕变试样。有/无Ru单晶合金试样经机械研磨及抛光后,将其置入GWT504型高温蠕变/持久试验机中,在980 ℃测定出合金在不同条件的蠕变性能。将长期时效态和蠕变不同时间、直至蠕变断裂等不同状态合金在TEM/SEM下进行组织形貌观察,考察元素Ru对单晶镍基合金组织稳定性的影响,研究有/无Ru单晶合金在蠕变期间变形与损伤特征。

2 结果与分析

2.1 热处理对成分偏析的影响

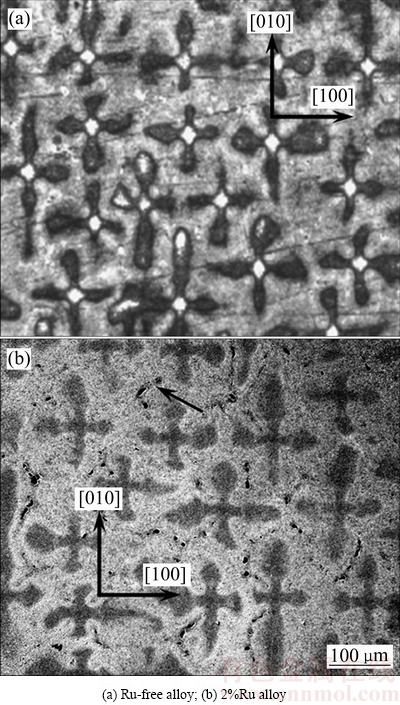

有/无Ru铸态镍基单晶合金沿(001)晶面在SEM下观察的低倍组织形貌如图1所示。其中,图1(a)所示为无Ru铸态合金的枝晶形貌,可以看出,合金在(001)面的枝晶呈现排列整齐的“+”字花样,一次枝晶的生长方向为[001]取向,二次枝晶的生长方向分别为[100]和[010]取向,如图1中箭头标注所示。测定出合金的一次枝晶间距为260~300 μm,二次枝晶间距为80~100 μm。含Ru铸态合金的枝晶形态(见图1(b))。与无Ru合金相比,合金中一次、二次枝晶形态相近,但平均间距略有增大,约为300~340 μm和100~120 μm,并在枝晶间区域存在共晶组织,如图中箭头所示。

图1 有/无Ru单晶合金的枝晶形貌

Fig. 1 Morphologies of dendrite/inter-dendrite in Ru-containing/ free alloys

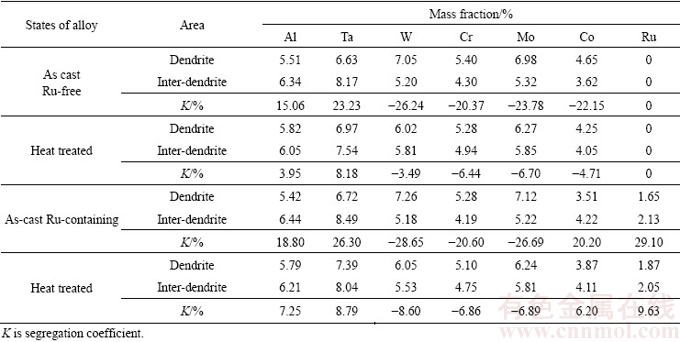

由于镍基单晶合金中含有大量高熔点难熔元素Ta、Mo、W和Ru等,因此,定向凝固期间元素在枝晶间/枝晶干区域发生较大程度的成分偏析。采用SEM/EDS测定合金中元素在枝晶间/枝晶干的成分分布,并根据式(1)计算出偏析系数,列于表2。

(1)

(1)

式中:K为偏析系数;C1为元素在枝晶臂区域的浓度;C2为元素在枝晶间区域的浓度。

由表2数据可以得出:铸态无Ru合金中元素存在较大程度的偏析,其中,元素Cr、W、Mo、Co富集于枝晶干区域,元素Al、Ta富集于枝晶间区域。元素W为最强负偏析元素,偏析系数达到-26.24%,其次,元素Mo的偏析系数为-23.78%;元素Ta为最强正偏析元素,偏析系数为23.23%。该单晶合金经1310 ℃固溶及两次时效处理后,合金中W元素的偏析系数分别由-26.24%降低至-3.49%,元素Mo的偏析系数由-23.78%降低至-6.70%;元素Ta的偏析系数由23.23%降低至8.18%。

表2 有/无Ru 单晶镍基合金中枝晶干/枝晶间区域的成分分布

Table 2 Composition distribution of elements in the dendrite/inter-dendrite regions of Ru-containing/free alloys

含Ru铸态合金中元素也存在较大程度的偏析,其中,元素Cr、W、Mo富集于枝晶干区域,元素Al、Ta、Ru、Co富集于枝晶间区域,其中,加入元素Ru使合金中元素Co由负偏析转变为正偏析。W为最强负偏析元素,偏析系数达到-28.65%,其次是元素Mo,偏析系数为-26.69%;而元素Ru为最强正偏析元素,偏析系数为29.1%,其次是元素Ta,偏析系数达到26.3%。含Ru单晶合金经1310℃固溶处理及两次时效处理后,合金中W的偏析系数由-28.65%降低到-7.05%,Mo的偏析系数由-26.69%降低到-6.98%,Ru的偏析系数由29.1%降低到9.63%,Ta的偏析系数由26.3%降低到6.63%。表明热处理可大幅度降低元素在枝晶干/间区域的偏析程度。

2.2 Ru对组织稳定性的影响

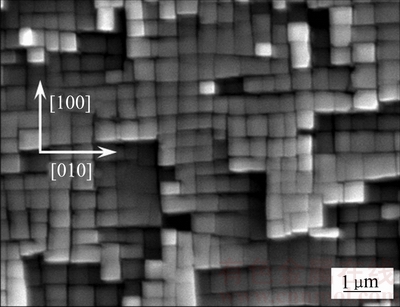

有/无Ru铸态单晶合金经完全热处理后,其组织结构均为立方γ′相以共格方式嵌镶在γ基体中,2%Ru合金在(001)横断面的组织形貌如图2所示,合金中立方γ′相的体积分数约为65%,其立方γ′相的棱边尺寸约为0.4 mm,并沿[100]和[010]方向规则排列,γ基体通道的尺寸约为0.05~0.1 mm。无Ru合金的组织结构及立方γ′相的尺寸和体积分数与含Ru合金的相同。

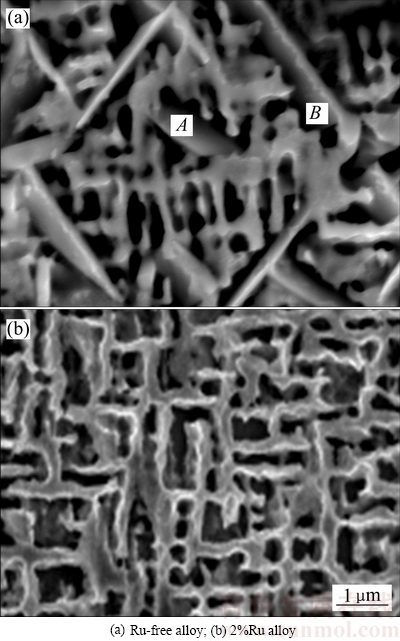

有/无Ru单晶合金经1080℃保温200h长期时效处理及化学腐蚀后的组织形貌如图3所示。其中,无Ru合金经长期时效后在(001)晶面的组织形貌如图3(a)所示,其中,γ′相溶解并形成空腔,而γ相和TCP相得以保留。可以看出,合金中γ′相已分别沿[100]和[010]取向扩散连接成串状,并有两组针状TCP相沿与串状γ′相成近45°角析出,TCP相沿样品深度方向倾斜,呈片状形态析出,如字母A、B标注所示。可以视A、B标注的TCP片状相的外棱线相互平行,但该片状相向内的生长方向并非同一晶面,而是相互成一定角度的晶面析出。该照片的膜面法线方向为[001]取向,由于合金中{111}面与[001]取向的夹角约为35°,与片状相的倾斜角度相近(见图3(a))。因此,可以得出结论,片状相的宽面与{111}晶面平行,由于TCP相与γ基体相的界面表现为腐蚀坑,表明该TCP相的大部分界面与γ′相相邻。

图2 合金经完全热处理后的组织形貌

Fig. 2 Morphology of alloy after full heat treatment

图3 有/无Ru合金经1080 ℃时效200 h的组织形貌

Fig. 3 Microstructures of Ru-containing/free single crystal nickel-based superalloys after aged for 200h at 1080 ℃

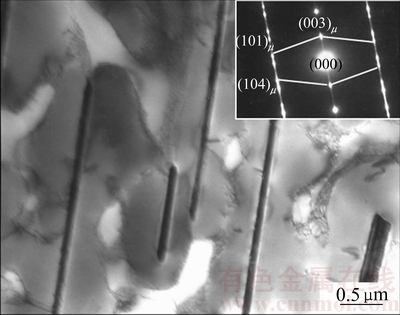

SEM/EDS成分分析表明,合金中析出的针状TCP相的化学成分为(质量分数,%):Cr 10.72、Mo 40.12、Al 1.70、Ta 8.73、Co 3.16、Ni 15.98、W 19.59,即:针状相富含Mo、W、Cr等元素,这表明,一旦合金中析出TCP相,可吸收周围基体的难熔元素,使其基体的难熔元素贫化,降低蠕变抗力。图4所示为针状TCP相的放大形貌,针状相的选区电子衍射和指数标定确定出,该针状相为μ相。

图4 针状TCP相的微观形貌和衍射斑点

Fig. 4 Morphology and diffraction spots of strip-like TCP phase

2%Ru合金经1080 ℃时效200 h后的组织形貌如图3(b)所示,可以看出,2%Ru单晶合金经长期时效后,γ′相发生明显的粗化,并分别沿[100]和[010]方向相互连接,转变成串状,粗化后γ′相的厚度尺寸约为0.7 mm,且合金中无针状TCP相析出。可以得出结论:元素Ru可以抑制镍基单晶合金中TCP相的析出。

2.3 Ru对合金蠕变性能的影响

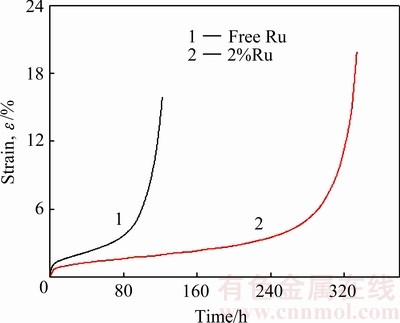

有/无Ru含6%Mo和6%W合金在980 ℃、200 MPa条件下测定的蠕变曲线如图5中曲线1和2所示。可以看出,无Ru合金在蠕变初期具有较大的应变量和应变速率,随蠕变进行,合金的蠕变进入稳态阶段,应变速率减小,测定出合金在稳态蠕变期间的应变速率为0.025%/h,蠕变寿命为123 h。在相同条件测定出2%Ru单晶合金的蠕变曲线,如图5中曲线2所示,可以看出,该合金在初始蠕变期间有较低的应变量,在稳态蠕变期间持续的时间较长,约250 h,测定出合金在稳态蠕变期间的应变速率为0.0078%/h,蠕变寿命为333 h。与无Ru合金相比,2%Ru合金在980 ℃、200 MPa条件下具有较好的蠕变抗力和较长的蠕变寿命。

图5 有/无Ru单晶合金在980 ℃、200 MPa条件下测定的蠕变曲线

Fig. 5 Creep curves of with/free-Ru single crystal nickel- based superalloys at 980 ℃ and 200 MPa

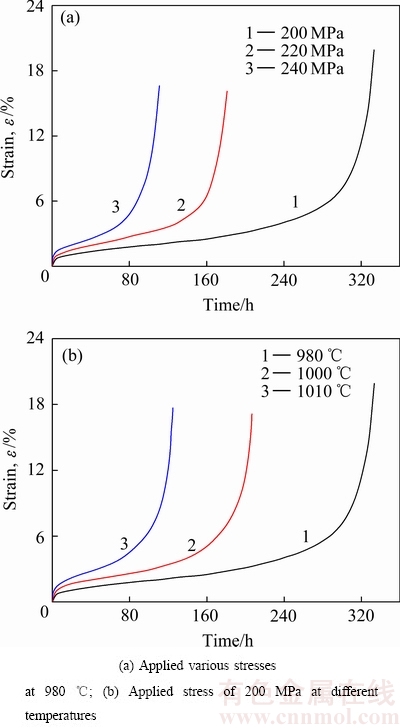

2%Ru单晶合金在不同条件测定的蠕变曲线如图6所示,其中,合金在980 ℃施加200 MPa、220 MPa和240 MPa测定的蠕变曲线,如图6(a)中的曲线1、2、3所示,其蠕变寿命分别为333 h、181 h和111 h。当施加应力由200 MPa提高到220 MPa,合金在稳态期间的应变速率由0.0078%/h提高到0.0174%/h,蠕变寿命由333 h降低到181 h,寿命的降低幅度达83.9%。

表明,在980 ℃,当施加应力大于200 MPa时,合金表现出明显的施加应力敏感性。

图6 2%Ru单晶合金在不同条件的蠕变曲线

Fig. 6 Creep curves of 2%Ru single crystal nickel-based superalloy at different conditions

合金经980 ℃、1000 ℃和1010 ℃施加200 MPa测定的蠕变曲线分别示于图6(b)的曲线1、2和3。随温度由980 ℃提高到1000 ℃,合金在稳态蠕变期间的应变速率由0.0078%/h提高至0.0166%/h,蠕变寿命降低至206 h。随温度进一步提高到1010 ℃,合金在稳态期间的应变速率增大到0.0281%/h,蠕变寿命降低至124 h。特别是当温度由980 ℃提高到1000 ℃,合金的蠕变寿命由333 h降低到206 h,寿命的降低幅度达61.6%,这表明在施加200 MPa应力下,当蠕变温度大于980 ℃时,合金表现出明显的施加温度敏感性。

在高温施加载荷的瞬间,合金产生瞬间应变,并伴随着位错的激活和增值。随蠕变时间延长,合金中位错的密度提高,其中,位错的塞积和增殖产生形变硬化作用,致使合金的应变速率降低,同时热激活促使位错发生滑移和攀移,可部分释放或减缓局部区域因应变硬化产生的应力集中,使合金发生回复软化,当应变硬化与回复软化达到平衡时,合金的蠕变进入稳态阶段,此时,合金的应变速率可用Norton-Baily定律[9]表示:

(2)

(2)

式中:A为与材料有关的常数;R为摩尔气体常数;n为表观应力指数; 为施加的应力;T为绝对温度;Q为表观蠕变激活能。

为施加的应力;T为绝对温度;Q为表观蠕变激活能。

根据图6中蠕变曲线数据,计算出2%Ru单晶合金在稳态蠕变期间的应变速率,由此,根据应变速率与施加温度和应力之间的关系,在980~1010 ℃和200~240 MPa范围内,计算出合金在稳态蠕变期间的表观蠕变激活能为:Q=489.1 kJ/mol,表观应力指数 为:n=5.7,表明2%Ru合金具有较好的蠕变抗力。根据计算的表观应力指数分析,合金在稳态蠕变期间的主要变形机制是位错在基体中滑移和攀移越过筏状 γ′相。

2.4 蠕变期间的变形特征

无Ru单晶合金经980 ℃、200 MPa蠕变123 h断裂后的组织形貌如图7所示。由图7可以看出,析出的针状μ相尺寸较大,如图中箭头所示,并有位错切入γ′相内,由于近μ相的基体难熔元素贫化,蠕变抗力降低,故近μ相右侧的基体存在高密度位错缠结,如图7中区域A所示。分析认为,蠕变期间位错运动至针状μ相受阻,产生应力集中,可致使其发生裂纹的萌生与扩展,加速合金的蠕变断裂。

图7 无Ru合金经980 ℃、200 MPa蠕变123 h断裂后的组织形貌

Fig. 7 Microstructure of Ru-free alloy crept for 123 h up to fracture at 980 ℃, 200 MPa

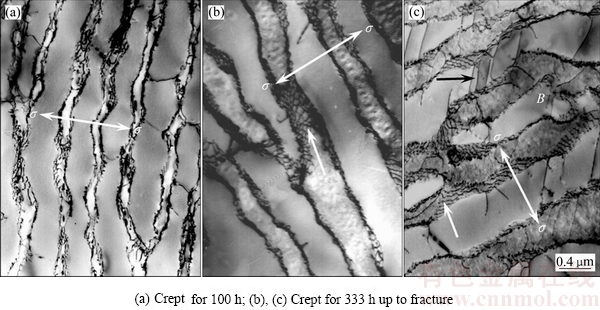

2%Ru合金经980 ℃、200 MPa蠕变不同时间的组织形貌如图8所示。其中,合金蠕变100 h的组织形貌示于图8(a),施加应力的方向如图8(a)中双箭头所示。可以看出,合金中γ′相已沿垂直于应力轴方向转变成筏形结构,筏状γ′相的厚度尺寸约为0.4 μm,基体通道的尺寸约为0.1~0.2 μm,有大量位错在g基体通道中滑移,而筏状γ′相内基本无位错,并有密集且规则的位错网分布在筏状γ′/γ两相界面,合金中无针状μ相析出。这表明合金在稳态蠕变期间的变形机制是位错在基体中滑移和攀移越过筏状γ′相。

合金蠕变333 h断裂后在远离断口区域的组织形貌如图8(b)所示,可以看出,形成的筏状γ′相已经粗化,其厚度尺寸达0.7 μm,且筏状γ′相仍保持平直形态,并在筏状γ′/γ两相界面存在规则及密集的位错网,如图8(b)中白色箭头所示。此外,γ基体通道中存在滑移位错,而在筏状γ′相中无位错和仅存在少量位错的事实表明,合金蠕变断裂后,在远离断口区域的筏状γ′相仍具有较好的蠕变抗力。

合金蠕变333h断裂后,在近断口区域的组织形貌,示于图8(c),可以看出,在筏状γ′/γ两相的界面仍存在规则的位错网,且位错网间距较小,如图8(c)中白色箭头所示,并已有大量位错剪切进入筏状γ′相,其中,剪切进入筏状γ′相位错的迹线方向与施加应力轴约为45°角,如图8(c)中水平箭头所示,由于该区域形变量较大,其筏状γ′相已呈现明显的扭曲形态,如图中区域B所示。

2.5 蠕变期间的损伤特征

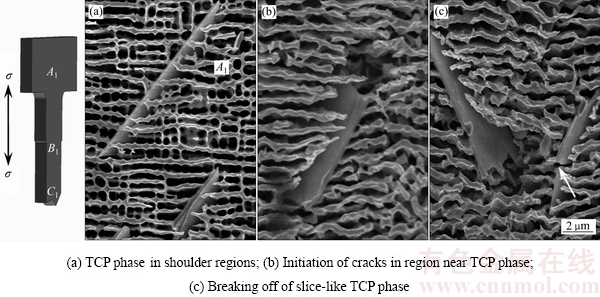

无Ru合金经980 ℃、200 MPa蠕变123 h断裂后,其不同区域的组织形貌如图9所示,样品的观察区域示于图9的左侧。经化学腐蚀后,样品中的γ′相被腐蚀溶解形成空腔,而γ基体和μ相得以保留。样品肩部区域的组织形貌,如图9(a)所示,可以看出,在该区域片状μ相沿与应力轴成45°角的方向析出,析出的μ相以一定角度沿试样的法线方向倾斜,由此可以推断:片状μ相沿合金的{111}面析出。但由于该区域承受的应力较小,γ′相并未形成完整的筏形结构,其部分γ′相仍保持立方体形态,如图9(a)中区域A1所示。

在远离断口的B1区域,其组织形貌如图9(b)所示,沿{111}面析出的μ相仍保持片状结构,尽管该区域中γ′相已沿与应力轴垂直的方向转变成筏状结构,但筏状γ′相的连续性已被析出的片状μ相所中断。此外,较大的空洞存在于μ相的上部,为该区域发生裂纹的萌生和扩展所致。近断口区域的组织形貌如图9(c)所示,可以看出,该区域中γ′相已沿着与应力轴垂直的方向转变成筏状结构,且筏状γ′相呈现出弯曲的形态。此外,沿{111}面析出的μ相仍保持片状结构如图9(c)所示,较大的孔洞出现在片状μ相的下方,并有裂纹出现在片状μ相中,如图9(c)中的右下方箭头所示。分析认为,蠕变期间,大量位错在基体中运动至片状m相受阻,导致应力集中,当应力集中值超过μ相的屈服强度时,硬而脆的片状m相可发生脆性断裂。

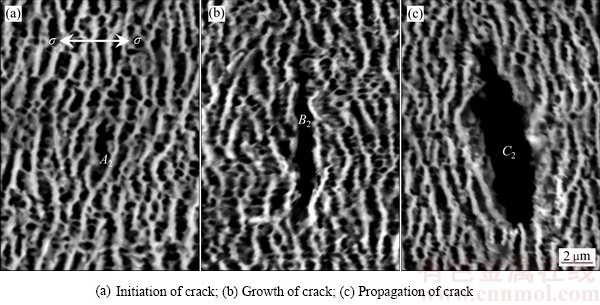

2%Ru合金经980 ℃、200 MPa蠕变333 h断裂后,在近断口区域的组织形貌如图10所示,施加应力的方向如图中白色箭头所示。蠕变后期,合金中γ′相已沿与应力轴垂直的方向转变成筏状结构,并有大量位错剪切进入筏状γ′相,导致筏状γ′相发生扭曲(见图8(c))。分析认为,合金在蠕变后期的变形机制是位错在基体通道中滑移和剪切筏状γ′相,首先是主滑移系中的位错剪切进入γ′相,随后次滑移位错剪切进入γ′相,主、次滑移位错的交替开动致使筏状γ′相扭曲,并在近γ′相区域发生位错塞积,产生应力集中。随蠕变进行,塞积的位错数量增加,应力集中值增大,当应力集中值超过筏状γ′/γ相的屈服强度时,可在筏状γ′/γ两相的界面发生裂纹的萌生,如图10(a)所示。一旦在筏状γ′/γ两相界面出现裂纹,可阻断应力的传递,再次在裂纹尖端区域发生应力集中,促使裂纹沿与应力轴垂直的方向扩展,如图10(b)所示。

蠕变后期,由于裂纹在筏状γ′/γ两相界面发生萌生与扩展,合金中承载的有效面积减小,恒定载荷蠕变期间的有效应力增大,致使合金在蠕变后期的形变速率增加,并促进裂纹沿与应力轴垂直的筏状γ′/γ两相界面进一步扩展,形成更大尺寸的裂纹,如图10(c)所示。随样品不同区域发生裂纹的萌生,并进一步沿筏状γ′/γ两相界面扩展,使合金的应变逐渐增大,随蠕变进行,大量不同横截面的微裂纹相互连接时,可发生合金的蠕变断裂。其中,裂纹尖端的尺寸较小,而裂纹中部较大的位移导致裂纹沿与应力轴垂直的方向扩展,直至发生蠕变断裂,是合金在蠕变后期的损伤与断裂机制。

图8 2%Ru单晶合金经980 ℃、200 MPa蠕变不同时间的组织形貌

Fig. 8 Microstructures of 2%Ru single crystal nickel-based superalloy crept for different times at 980 ℃ and 200 MPa

图9 无Ru合金经980 ℃、200 MPa蠕变123 h断裂后不同区域的组织形貌

Fig. 9 Microstructures in various regions of Ru-free alloy after crept for 123 h up to fracture at 980 ℃ and 200 MPa

图10 2%Ru合金经980 ℃、200 MPa蠕变333 h断裂后近断口区域裂纹的萌生与拓展

Fig. 10 Initiation and propagation of crack in region near fracture of alloy crept for 333 h up to fracture at 980 ℃ and 200 MPa

3 讨论

3.1 TCP相降低蠕变寿命的理论分析

镍基单晶合金是由高合金化程度的γ′和γ两相组成,其中,含有大量W、Mo、Ta高熔点难熔元素,因此,单晶合金表现出良好的高温力学及蠕变性能。成分分析表明,合金中析出的针状μ相富含元素Mo、W、Cr,因此,合金中一旦有针状μ相析出,其析出的μ相可吸收周围基体中大量的难熔元素,使基体的固溶强化程度及蠕变抗力大幅度降低。

此外,μ相为三角晶系,空间结构复杂,单胞中含有13个原子,分子式可表示为 (Co, Ni)7(Cr, Mo, W, Ta)6,是具有高致密化程度的拓扑密堆相(TCP相),并具有硬而脆的性质。当合金成分设计不当,具有TCP相析出倾向时,合金可在高温服役及时效期间沿基体的{111}面析出针状或片状μ相[18]。

与2%Ru合金相比,无Ru合金中析出了大量的针状μ相,一方面析出的μ相,消耗了大量难熔元素,弱化了合金基体的合金化程度,使基体的蠕变抗力降低,故在近μ相的基体中存在大量位错缠结,如图7中区域A所示;另一方面,析出的针状m相硬而脆,易于产生应力集中。随蠕变的进行,位错在基体中运动至μ相受阻,并在近μ相区域产生位错塞积(见图7区域A),使应力集中值增大,可促进裂纹的萌生与扩展。

此外,由于针状m相硬而脆,蠕变期间在近μ相区域塞积的大量位错难以使μ相发生塑性变形,故易于在该区域产生应力集中,加之,与μ相近邻的基体固溶强化程度及蠕变抗力较低,并在针状μ相与基体之间存在μ/γ两相界面。因此,当该区域因位错塞积引起的应力集中值,超过基体及μ相与基体界面的结合强度时,可致使其在近μ相的基体、或在界面区域发生裂纹的萌生与扩展,直至发生合金的蠕变断裂,是无Ru合金具有较低蠕变抗力和较短蠕变寿命的主要原因。

3.2 元素Ru抑制TCP相析出的理论分析

组织观察表明,无Ru单晶合金在高温蠕变期间析出了针状m相,由于析出的针状m相消耗了基体大量难熔元素,使合金基体的固溶强化程度降低,因此,无Ru合金具有较低的蠕变抗力和较短的蠕变寿命。合金中加入2%元素Ru后,蠕变期间合金中无TCP相析出,表明,元素Ru具有抑制TCP相析出、改善合金组织稳定性的作用。

比较可知,两合金的化学成分差别仅为有/无元素Ru,由此可以推断:由于无Ru合金中析出了大量的针状μ相,降低了基体的合金化程度,故致使合金具有较低的蠕变抗力。加入2%Ru后,可增加难熔元素在γ′/γ两相的溶解度[12-13],抑制合金中析出TCP相,并使合金的固溶强化程度得到提高,且随着温度提高,合金的组织稳定性增强,是使合金具有良好蠕变抗力和较长蠕变寿命的主要原因。

镍基单晶合金中加入的元素Ru,优先分布于γ基体相中,可增加合金中γ′/γ两相的晶格错配度,细化两相界面的位错网[19]。在高温蠕变期间,合金中的γ′相已沿垂直于应力轴方向转变成筏形结构,且稳态蠕变期间,合金的变形机制是位错在基体中滑移和攀移越过筏状γ′相[20]。分析认为,由于合金中筏状γ′/γ两相的界面位错网具有较小的间距,当蠕变位错在基体中滑移至位错网,可与位错网发生反应,形成的位错分量改变了原来的运动方向,并沿位错网的割阶攀移至另一滑移面,由于元素Ru可细化位错网的间距,使割阶间距减小,有利于稳态蠕变期间位错的攀移,因此,元素Ru细化位错网的间距,具有促进位错攀移,延缓应力集中的作用。

加入Ru元素即可提高合金的组织稳定性,也可增加合金基体的固溶强化程度,且随蠕变温度提高至一定程度,合金中γ′相发生溶解,使合金中γ′相的体积分数减小,增加γ基体相的体积分数,进而可增加合金基体对难熔元素的溶解量,抑制TCP相的析出,被认为是元素Ru提高合金的组织稳定性的根本原因。

综上所述可知,加入元素Ru可提高镍基单晶合金高温蠕变性能的原因可归纳如下:1) 提高难熔元素在γ基体相中的溶解度,抑制高合金化程度合金中析出TCP相,从而可有效的发挥难熔元素的固溶强化作用;2) 增加合金中γ′/γ两相的晶格错配度,细化两相界面的位错网,促使合金中形成更完整和规则的筏形化组织,可促进稳态蠕变期间位错的攀移,延缓应力集中,故元素Ru可改善合金的高温蠕变抗力。

4 结论

1)元素Cr、W、Mo、Co富集于无Ru合金的枝晶干区域,元素Al、Ta富集于枝晶间区域。元素Cr、W、Mo富集于2%Ru合金的枝晶干区域,元素Al、Ta、Ru、Co富集于枝晶间区域,其中,加入Ru使合金中元素Co由负偏析转变为正偏析。热处理可大幅度降低元素在枝晶干/间的偏析程度。

2) 无Ru单晶镍基合金在1080℃长期时效期间,沿合金的{111}晶面析出富含难熔元素的针状TCP析出;合金中加入2%Ru后可抑制TCP相的析出。与无Ru合金相比,2%Ru单晶合金在980℃/200MPa的蠕变寿命由123 h提高到333 h,合金在稳态蠕变期间的变形机制是位错在基体中滑移和攀移越过筏状γ′相。

3) 蠕变后期,合金的变形机制是位错在基体中滑移和剪切进入γ′相,随蠕变进行,主、次滑移系中位错的交替开动,剪切进入筏状γ′相,可致使筏状γ′相扭曲,转变成不规则形态。其中,沿垂直于筏状γ′/g两相界面发生裂纹的萌生与扩展,直到断裂,被认为是合金蠕变损伤与断裂机制。

4) 与2%Ru合金相比,无Ru合金中析出大量的针状μ相,可致使其在近针状μ相区域发生裂纹的萌生与扩展,直至蠕变断裂,是无Ru合金具有较低蠕变抗力和较短蠕变寿命的主要原因。

REFERENCES

[1] 胡壮麒, 刘丽荣, 金 涛, 孙晓峰. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3): 1-7.

HU Zhuan-qi, LIU Li-rong, JIN Tao, SUN Xiao-feng. Development of Ni-base single crystal superalloy[J]. Aeroengine, 2005, 31(3): 1-7.

[2] 孙 飞, 张建新. Ru对镍基单晶高温合金微观组织的影响[J]. 材料热处理学报, 2001, 32(10): 1-8.

SUN Fei, ZHANG Jian-xin. Influence of Ru on microstructure of Ni-base single crystal superalloy[J]. Transactions of Materials and Heat Treatment, 2001, 32(10): 1-8.

[3] 郭建亭. 高温合金在能源工业领域中的应用现状与发展[J]. 金属学报, 2010, 46(5): 513-527.

GUO Jian-ting. The current situation of application and development superalloys in the fields of energy industry[J]. Acta Metallurgica Sinica, 2010, 46(5): 513-527.

[4] FUCHS G E. Solution heat treatment response of a third generation single crystal Ni-base superalloy[J]. Materials Science and Engineering A, 2001,300(1/2): 52-60.

[5] 李双明, 杜 炜, 张 军, 李金山, 刘 林, 傅恒志. CMSX-2单晶高温合金高梯度定向凝固下过渡区的组织演化特征[J]. 金属学报, 2002, 38(11): 1195-1198.

LI Shuang-ming, DU Wei, ZHANG Jun, LI Jin-shan, LIU Lin, FU Heng-zhi. Solidified microstructure evolution of a transitional zone in CMSX-2 single crystal superalloy under high-temperature gradient directional solidification[J]. Acta Metallurgica Sinica, 2002, 38(11): 1195-1198.

[6] MACKAY R A, GABB T P, NATHAL M V. Microstructure-sensitive creep models for nickel-base superalloy single crystals[J]. Materials Science and Engineering A, 2013, 582: 397-408.

[7] 刘 阳, 郑 启, 杨金侠, 纪曼青, 肖 璇. 一种镍基单晶高温合金的热处理工艺研究[J]. 材料导报, 2011, 25: 500-503.

LIU Yang, ZHENG Qi, YANG Jin-xia, JI Man-qing, XIAO Xuan. Study on heat treatment process of a Ni-base single crystal superalloy[J]. Materials Review, 2011, 25: 500-503.

[8] YEH A C, TIN S. Effects of Ru and Re additions on high temperature flow stresses of nickel-base single crystal superalloys[J]. Scripta Materialia, 2005, 52: 519-524.

[9] 田素贵, 李秋阳, 郭忠革, 薛永超, 曾 征, 舒德龙, 谢 君. 固溶温度对单晶镍基合金成分偏析和蠕变行为的影响[J]. 中国有色金属学报, 2014, 24(3): 668-677.

TIAN Su-gui, LI Qiu-yang, GUO Zhong-ge, XUE Yong-chao, ZENG Zheng, SHU De-long, XIE Jun. Influence of solution temperature on composition segregation and creep behaviors of single crystal nickel base superalloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 668-677.

[10] 侯介山, 丛培娟, 周兰章, 秦学智, 袁 超, 郭建亭. Hf对抗热腐蚀镍基高温合金微观组织和力学性能的影响[J]. 中国有色金属学报, 2011, 21(5): 945-953.

HOU Jie-shan, CONG Pei-juan, ZHOU Lan-zhang, QIN Xue-zhi, YUAN Chao, GUO Jian-ting. Effect of Hf on microstructure and mechanical behavior of hot corrosion resistant Ni-base superalloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 945-953

[11] FENG Q, NANDY T K, POLLOCK T M. The Re (Ru) -rich δ-phase in Ru-containing superalloys[J]. Materials Science and Engineering A, 2004, 373(1/2): 239-249.

[12] GNIHPEL H T, REIMERS W. Stress states in the creep deformed single crystal Ni-base superalloy SC16[J]. Scripta Metallurgica et Materialia, 1995, 33(4): 615-621.

[13] 刘 刚, 刘 林, 张胜霞, 杨初斌, 张 军, 傅恒志. Re和Ru对镍基单晶高温合金组织偏析的影响[J]. 金属学报, 2012, 48(7): 845-852.

LIU Gang, LIU Lin, ZHANG Sheng-xia, YANG Chu-bin, ZAHNG Jun, FU Heng-zhi. Effect of Re and Ru on microstructure and segregation of Ni-based single-crystal superalloys[J]. Acta Metallurgica Sinica, 2012, 48(7): 845-852.

[14] HEDGS S R, KEARSEY R M, BEDDOES J C. Designing homogenization-solution heat treatments for single crystal superalloys[J]. Materials Science and Engineering A, 2010, 527(21/22): 5528-5538.

[15] 倪 莉, 张 军, 王 博, 刘 林, 傅恒志. 镍基高温合金设计的研究发展[J]. 材料导报, 2014, 2(28): 1-6.

NI Li, ZHANG Jun, WANG Bo, LIU Lin, FU Heng-zhi. Progress in alloy design of nickel-based superalloys[J]. Materials Review, 2014, 2(28): 1-6.

[16] 田素贵, 钱本江, 李 唐, 于丽莉,王明罡. 镍基单晶合金中TCP相的析出行为及其对持久性能的影响[J]. 中国有色金属学报, 2011, 20(11): 2154-2161.

TIAN Su-gui, QIAN Ben-jiang, LI Tang, YU Li-li, WANG Ming-gang. Precipitation behavior of TCP phase and its influence on stress rupture property of single crystal Ni-base superalloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 20(11): 2154-2161.

[17] 郑 亮, 谷清臣, 郑运荣. Ru对铸造镍基高温合金凝固行为的影响[J]. 中国有色金属学报, 2002, 12(6): 1109-1204.

ZHENG Liang, GU Qing-chen, ZHENG Yun-rong. Effect of Ru addition solidification behavior of cast nickel base superalloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1109-1204.

[18] ZHAO K, MA Y H, LOU L H, HU Z Q. μ phase in nickel base directionally solidified alloy[J]. Materials Transactions, 2005, 46(1): 54-58.

[19] ZHANG J X, MURAKAMO T, KOIZUMI Y, KOBAYASHI T, HARADA H. Slip geometry of dislocations related to cutting of the γ′ phase in a new generation single-crystal superalloy[J]. Acta Materialia, 2003, 51(17): 5073-5081.

[20] TIAN S G, SU Y, QIAN B J, YU X F, LIANG F S, LI A N. Creep behavior of a single crystal nickel-based superalloy containing 4.2% Re[J]. Materials & Design, 2012, 37: 236-242.

Influence of element Ru on microstructure and creep behavior of single crystal nickel-based superalloy

TIAN Su-gui1, ZHU Xin-jie1, TIAN Ning2, LI Qiu-yang1, LIANG Shuang1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China;

2. Guizhou University of Engineering Science, Bijie 551700, China)

Abstract: By means of aged treatment, creep property measurement and microstructure observation, the influence of element Ru on the microstructure and creep behavior of single crystal nickel-based superalloy was investigated. The results show that the Co is a negative segregation element in Ru-free alloy, whereas adding Ru makes Co transform into positive segregation element. And the segregation extent of elements on the dendrite/inter-dendrite regions may be decreased, to a great extent, by heat treatment. During being aged at 1080 ℃, the slice-like μ phase is precipitated along {111} plane in Ru-free superalloy, and the precipitation of TCP phase may be restrained by adding 2%Ru (mass fraction). Compared to Ru-free alloy, the creep life of the 2%Ru superalloy at 980 ℃, 200 MPa increases form 123 h to 333 h. The deformation mechanism of alloy in the later stage of creep is dislocations slipping in γ matrix and shearing into the rafted γ′ phase, wherein, the alternate activation of the primary/secondary slipping dislocations results in the twisted of the rafted γ′ phase to form the irregular configuration. Compared to 2%Ru alloy, the slice-like μ phase precipitated in Ru-free alloy may promote the initiation and propagation of cracks up to fracture, which is thought to be the main reason of the alloy having a lower creep resistances and shorter lifetime.

Key words: single crystal nickel-based superalloy; element Ru; microstructure; TCP phase; creep; deformation feature

Received date: 2016-11-29; Accepted date: 2017-05-31

Corresponding author: TIAN Su-gui; Tel: +86-24-25494089; E-mail: tiansugui2003@163.com

(编辑 龙怀中)

收稿日期:2016-11-29;修订日期:2017-05-31

通信作者:田素贵,教授,博士;电话:024-25494089;E-mail: tiansugui2003@163.com