文章编号:1004-0609(2014)01-0221-08

烧结气氛和温度对In2O3和SnO2及其混合粉烧结行为的影响

李晏平,刘志宏,李玉虎,刘智勇,李启厚

(中南大学 冶金与环境学院,长沙 410083)

摘 要:采用XRD、SEM和XRF等表征方法研究In2O3、SnO2及其混合粉(In2O3与SnO2质量比为9:1)在N2、空气及O2气氛下于1 300~1 600 ℃烧结过程中的粉末分解质量损失、反应固溶、新相生成及孔洞形成等行为,以期为高密度铟锡氧化物(ITO)靶材制备奠定基础。结果表明:在1300~1600 ℃高温烧结中,In2O3和SnO2均分解升华, SnO2较In2O3更易于分解,增大烧结气氛的氧分压,有利于抑制分解反应的发生;在O2气氛下,ITO粉在1 500 ℃开始显著分解产生质量损失;ITO粉在N2、空气和O2气氛中于1 300 ℃下烧结4 h,样品中均存在SnO2相;于1 400 ℃下烧结4 h,SnO2相消失,In4Sn3O12相出现;随着烧结温度的进一步升高,In4Sn3O12分解消失,其分解温度随烧结气氛氧分压增大而提高;在O2气氛下烧结,所得ITO粉晶格常数最低,且较为稳定,颗粒收缩较均匀,有利于高密度ITO靶材制备。

关键词:In2O3;SnO2;烧结行为

中图分类号:TF12 文献标志码:A

Effects of sintering atmosphere and temperature on sintering behaviors of In2O3, SnO2 and their mixed powders

LI Yan-ping, LIU Zhi-hong, LI Yu-hu, LIU Zhi-yong, LI Qi-hou

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The sintering behaviors, such as the decomposition and mass loss, reactive solid solution, generation of new phases and holes of In2O3 and SnO2 as well as their mixed (mass ratio of In2O3 to SnO2 9:1) powders, were studied in the temperature range of 1 300~1 600 ℃ under the atmospheres of N2, air and O2 by means of characterization methods of XRD, SEM, XRF, and so on, in order to lay the foundation for preparing high density ITO targets. The results show that, during the sintering processes in the temperature range of 1 300~1 600 ℃, both In2O3 and SnO2 may decompose and sublime. Compared to In2O3, SnO2 powders are easier to decompose, increasing oxygen partial pressure of the sintering atmosphere is beneficial to inhibiting their decompositions, and under O2 atmosphere, ITO powders begin to decompose and lose mass until as high as 1 500 ℃. After sintering under atmospheres of N2, air and O2 for 4 h, SnO2 still exists in ITO powders at 1 300 ℃, and at 1 400 ℃, phase SnO2 will disappear with the formation of a new phase, In4Sn3O12. With the further increase of sintering temperature, phase In4Sn3O12 will disappear, and the higher the oxygen partial pressure of the sintering atmosphere is, the higher the temperature is, in which phase In4Sn3O12 disappears. In case of sintering under O2 atmosphere, the lattice parameters of ITO powders obtained are the lowest and more stable, and moreover, the particle shrinkage during sintering is also more uniform, which are beneficial to preparing high density ITO targets.

Key words: In2O3; SnO2; sintering behavior

ITO薄膜因其优良的导电和可见光透过性能,而被广泛用于平面显示、光电器件、传感器制造等领域[1]。ITO薄膜的制备有喷雾热解[2]、电子束蒸发[3]、溶胶-凝胶[4-5]、磁控溅射[6]和化学气相沉积[7]等方法,其中磁控溅射法具有成膜温度低、均匀性好、薄膜结合力强等优点,应用最为广泛。在磁控溅射镀膜中,ITO靶材的密度是决定薄膜性能的关键因素。研究表明:提高ITO靶材的密度,可加快成膜速度、减少薄膜表面突起物(Nodule)和异常放电、降低放电电压,能制备出电阻更低的ITO薄膜[8-9]。因而,提高密度是ITO靶材研制的热点。导致ITO靶材密度低的原因很多,如粉料团聚、压制密度低、In2O3和SnO2高温分解等。为使SnO2均匀掺杂,UDAWATTE等[10]用共沉淀-水热工艺制备Sn掺杂InOOH前驱体,然后在500 ℃下煅烧得到In2Sn1-xO5-y粉末,以其为原料压成生坯在1 450 ℃下烧结,得到相对密度为93%的ITO靶材。KOICHIRO等[11]考察ITO粉湿法球磨对靶材密度的影响,发现球磨有利于提高靶材密度,在最佳条件下,靶材相对密度由球磨前的75%增大至球磨后的91%。KIM等[12]研究表明,增加成型压力能有效提高ITO(In2O3与SnO2质量比为92:8)靶材的密度,当成型压力由25 MPa增加至300 MPa时,靶材相对密度由50%提高至90%,但坯体中一次团聚孔隙在成型压力高达300 MPa时仍难以消除。为防止In2O3和SnO2高温分解,NADUAD等[13]在ITO配料中掺入烧结助剂 (TiO2、SiO2、ZrO2),其中掺入TiO2的ITO生坯在1 380 ℃烧结5 h可以得到相对密度大于99%的靶材;SUZUKI等[14]在ITO中掺入V2O5,在1 400 ℃下烧结得到相对密度为96%的靶材。添加烧结助剂虽能降低烧结温度,减少In2O3和SnO2高温分解,但对ITO薄膜性能有不利影响。综上所述,已有研究主要涉及粉料及料浆制备、成型压力、添加烧结助剂等对ITO靶材密度的影响,而对于烧结工艺,特别是烧结气氛和温度对In2O3和SnO2的分解、固溶反应、颗粒收缩与致密化,以及孔洞的形成仍缺乏系统研究。基于此,本文作者开展了In2O3、SnO2及其混合(In2O3与SnO2质量比为9:1,简称ITO)造粒粉在N2、空气和O2气氛中烧结行为的研究,以期进一步解释ITO靶材在烧结过程中产生缺陷的原因,为高密度ITO靶材制备奠定技术基础。

1 实验

1.1 原料

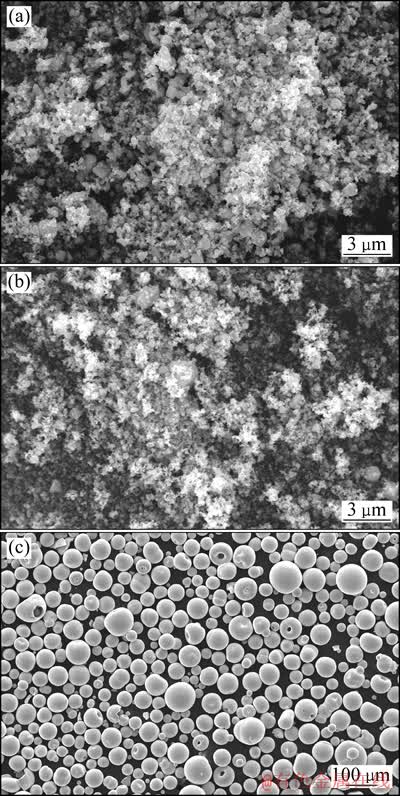

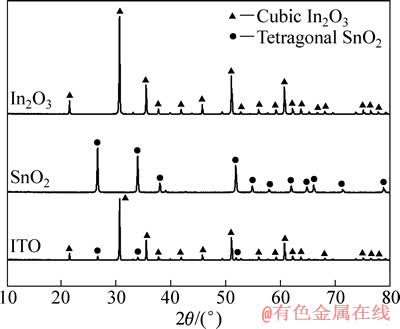

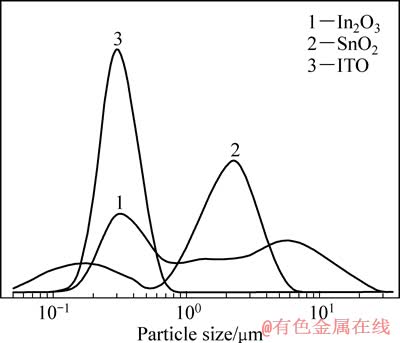

实验所用In2O3和SnO2粉均采用水解沉淀-水热法自制[15],纯度为99.9%,比表面积分别为11.33、6.21 m2/g。按质量比9:1称取上述In2O3和SnO2粉于罐磨机中,加入水和分散剂,以5 mm的 ZrO2珠为磨球,控制转速为60 r/min,球磨24 h。待球磨完成后,加入2%的 聚乙烯醇(PVA),调制成均匀料浆后造粒,所得粒子在空气气氛于600 ℃下脱胶至恒定质量,即得实验所用In2O3和SnO2混合造粒粉(质量比为9:1,以下简称ITO粉)。实验所用In2O3、SnO2及ITO粉的SEM、XRD及粒度分析结果分别如图1~3所示。In2O3和 SnO2粉末形貌呈类球形和不规则多面体形,颗粒间团聚较为严重;其物相分别为立方晶系方铁锰矿和四方相结构;其粒度均呈双峰、宽粒级分布,平均粒径分别为1.52 μm和1.88 μm。In2O3和SnO2混合粉球磨后粒度分布变为单峰,颗粒尺寸明显减小,平均粒径为0.36 μm,比表面积为20.62 m2/g。造粒后的ITO粉形貌为球形,其为立方相In2O3和四方相SnO2的混合物,颗粒表面光滑,平均粒径为70 μm左右。实验所用O2和N2纯度均为99.9%。

图1 In2O3、SnO2及ITO粉的SEM像

Fig. 1 SEM images of In2O3 (a), SnO2 (b) and ITO (c) powders

图2 In2O3、SnO2及ITO 粉的XRD谱

Fig. 2 XRD patterns of In2O3, SnO2 and ITO powders

图3 In2O3、SnO2及ITO粉的粒度分布

Fig. 3 Particle size distributions of In2O3, SnO2 and ITO powders

1.2 烧结实验方法

称取10 g左右粉末样品置于刚玉坩埚中,放入管式气氛炉中进行烧结实验。升温前,根据实验气氛要求,采用相应的气体对炉内气氛进行置换。烧结实验条件如下:气体流量为150 mL/min,以5 ℃/min升温至实验设定温度后,保温4 h。保温结束后,以5 ℃/min降温至300 ℃,然后自然冷却至室温,取出样品分析检测。

1.3 表征

采用精度为0. 1 mg的METTLER TOLEDO AL204型电子天平分析烧结中样品的质量损失;采用AUTOSORB-I型比表面积仪分析粉末的比表面积;采用JSM-6360LV 型扫描电镜观察样品形貌、粒度及团聚状态;采用MASTERSIZE 2000型激光衍射粒度分析仪测定粒度;采用RIGAKU-TTRIII型X 射线衍射仪(Cu靶,Kα1=1.540 6  )表征样品物相和晶格常数;采用S4 PIONEER型X射线荧光光谱仪分析样品中In和Sn元素含量。

)表征样品物相和晶格常数;采用S4 PIONEER型X射线荧光光谱仪分析样品中In和Sn元素含量。

2 结果与讨论

2.1 温度和气氛对烧结中粉末质量损失率的影响

实验研究了温度和气氛对烧结中In2O3、SnO2和ITO粉末质量损失率的影响,其结果如图4所示。

由图4可得出以下两点结论:1) 气氛对粉末样品烧结损失率影响显著,表现在两个方面,一是烧结过程显著质量损失起始温度与烧结气氛相关,在N2、空气和O2气氛下,其值分别约为1 300 ℃、1 400 ℃和1 500 ℃;第二,在相同温度、不同气氛下烧结粉末质量损失率由大至小顺序为N2、空气和O2。如ITO粉于1 600 ℃在N2、空气和O2气氛中,其烧结质量损失率分别为7.5%、4.0%和1.1%,这与文献[12-13]结论一致。2) 在相同温度和气氛下,粉末样品烧结质量损失率由大至小的顺序均为ITO、SnO2和In2O3。

SnO2、In2O3及ITO粉发生烧结质量损失的内在原因在于,高温下SnO2和In2O3按下列反应分解[16]:

In2O3(s)→In2O(g)↑+O2(g)↑ (1)

SnO2(s)→SnO(g)↑+(1/2)O2(g)↑ (2)

文献[17]的研究表明,在N2气氛且温度高于900 ℃时,In2O3晶体结构中的氧开始析出;当温度进一步提高至1 200 ℃时,按式(1)发生分解反应,产物In2O呈气态,其分压( , Pa)与氧气分压(

, Pa)与氧气分压( Pa)和温度(T,K)的关系为

Pa)和温度(T,K)的关系为

(3)

(3)

分别应用式(3)所列关系式和FactSage6.2软件,取N2、空气、O2气氛的氧分压值分别为: 、

、 和

和 ,计算绘制In2O3和SnO2按式(1)和(2)分解的

,计算绘制In2O3和SnO2按式(1)和(2)分解的  —T和

—T和 —T关系图,如图5所示。

—T关系图,如图5所示。

从图5可知,同一温度下,In2O和SnO的分压均随O2分压的升高而降低,在N2气氛中,In2O的分压比O2气氛中高两个数量级以上,SnO的分压比O2气氛中高一个数量级以上,如在1 600 ℃下的N2、空气和O2气氛中,In2O的分压分别为1 516.7、7.2和1.5 Pa;SnO分压分别为2 357.4、162.8、74.6 Pa,这就充分说明在不同气氛中烧结,粉末质量损失率明显不同的原因。

图5 不同温度和气氛下In2O3和SnO2分解产物In2O和SnO的分压

Fig. 5 Partial pressures of In2O and SnO obtained by decompositions of In2O3 and SnO2 individually under different temperatures and atmospheres

比较图5(a)和(b)可以看出,在相同的温度和气氛条件下,SnO的分压远大于In2O的,说明高温下SnO2较In2O3易于分解,因此,在烧结中,SnO2粉末的烧结质量损失率大于In2O3的。在本研究中,ITO是In2O3和SnO2的混合粉,在其他条件相同的情况下,其质量损失率应介于SnO2和In2O3之间,这与图4所示结果不符,究其原因应是ITO粉经球磨处理后,比表面积增大所致。文献[18]研究表明,In2O3和SnO2的分解挥发速率与其比表面积呈正线性相关关系。

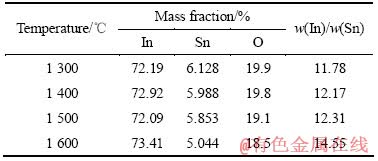

表1所列为ITO粉在N2气氛中烧结后的XRF分析结果。随着烧结温度的增大,w(In)/w(Sn)逐步增大,这说明在In2O3与SnO2混合的情况下,SnO2依然较In2O3易于分解挥发。

表1 氮气气氛下烧结ITO样品的XRF分析结果

Table 1 XRF analysis results of ITO powders after sintering under N2 atmosphere

2.2 烧结温度和气氛对ITO粉物相及晶格常数的影响

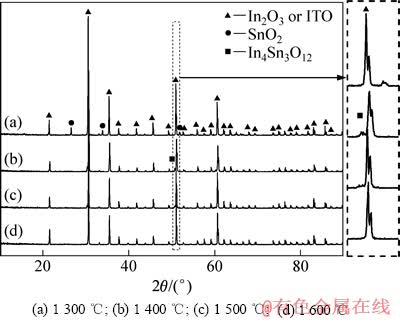

图6~8所示为ITO粉在N2、空气、O2气氛中不同温度下烧结所得样品的XRD谱。在ITO(In2O3和SnO2混合)粉烧结过程中,SnO2会传质掺杂进In2O3晶格中,其晶体结构与In2O3一致,仅晶格常数会发生一定改变,SnO2在In2O3晶格中的固溶度随温度升高而增加[19]。由图6~8可知,气氛对SnO2的固溶掺杂过程并无显著影响,在N2、空气和O2气氛下,1 300 ℃下烧结样品的XRD谱中均存在SnO2特征的峰(2θ=26.65°、33.92°、51.83°);而1 400 ℃烧结样品的XRD谱中SnO2特征峰均已消失,出现In4Sn3O14的特征峰,在2θ=50.6°附近。

图6 ITO粉在N2气氛中烧结4 h样品的XRD谱

Fig. 6 XRD patterns of ITO powders after sintering for 4 h under N2 atmosphere

图7 ITO粉在空气气氛下烧结4 h样品的 XRD谱

Fig. 7 XRD patterns of ITO powders after sintering for 4 h under air atmosphere

图8 ITO粉在O2气氛下烧结4 h样品的 XRD谱

Fig. 8 XRD patterns of ITO powders after sintering for 4 h under O2 atmosphere

BATE等[20] 对ITO烧结中出现的第二相In4Sn3O12进行报道后,研究者对其成因进行了研究,认为第二相的形成与混合粉中SnO2的含量有关,当SnO2含量超过固溶度极限时,将会形成第二相。NADAUD等[21]研究表明,In4Sn3O12属菱方晶系,晶格常数为a=0.620 71(4) nm,α= 99.29°。WEWARD等[19]研究绘制In2O3-SnO2假二元系相图,发现在高温下,除In2O3(ITO)相外,还有两个新相:In4Sn3O12和In2SnO5,当 SnO2含量高于5%(摩尔分数),烧结温度高于1 345 ℃时,开始形成In4Sn3O12。随温度进一步升高,In4Sn3O12又会消失;烧结温度超过1 600 ℃,SnO2含量高于13.1%(摩尔分数),In2SnO5开始出现。

从图6~8还可看出,随温度升高,In4Sn3O12的转化消失不仅与ITO粉中SnO2含量和温度相关,而且气氛对其也有一定影响,在N2气氛中,1 500 ℃下烧结的样品中,In4Sn3O12的衍射峰已基本消失,而在同一温度下空气和O2气氛中烧结的样品,该相的衍射峰仍清晰可见,且在O2气氛中的衍射峰较空气中的稍强。在3种气氛下经1 600 ℃烧结的样品中,In4Sn3O12的衍射峰均已消失,按文献[19]的研究结果,在此条件下(ITO样品中SnO2含量为17%(摩尔分数),1 600 ℃)应出现新相In2SnO5,但在本研究中并未呈现这一结果,这可能与烧结时间仅为4 h,体系并未达到完全平衡有关,尚有待进一步研究。

图9所示为ITO和In2O3粉在N2、空气和O2气氛下烧结样品经XRD精修得到的晶格常数随温度变化关系图。由于ITO粉在1 300 ℃烧结所得样品为混合相(In2O3和SnO2),图中1 300 ℃下ITO粉末的晶格常数为In2O3在相应条件下的数据。由图9可见,在1 300 ℃下,In2O3在N2、空气和O2气氛下烧结后样品的晶格常数依次减小,这可能与烧结过程发生失氧有关。在O2气氛中于不同温度下烧结,In2O3样品的晶格常数基本一致。在1 400 ℃下,N2气氛中烧结ITO样品的晶格常数明显较在空气或O2气氛下烧结的低,这可能是在N2气氛下,SnO2分解率较高,ITO中SnO2掺杂量较低所致。文献[21]的研究结果表明,在ITO含SnO2小于6%(摩尔分数)时,随SnO2含量增高,其晶格常数增大。在1 500 ℃下,不同气氛中烧结ITO样品的晶格常数由大至小的顺序为N2、空气、O2,这与烧结中In4Sn3O12相的行为有关。在此温度下的N2气氛中,该物相已消失,其中的SnO2固溶于ITO晶格中,因此,导致晶格常数增大。温度进一步增高,烧结样品的晶格常数又会有所降低,这一变化趋势与文献[20]一致。概括而言,在O2气氛下烧结,ITO晶格常数较低且更稳定。

图9 烧结温度和气氛对ITO晶格常数的影响

Fig. 9 Effects of sintering temperature and atmosphere on ITO lattice constants

2.3 烧结温度和气氛对ITO造粒粉形貌的影响

图10 ITO粉烧结4 h后样品的SEM像

Fig. 10 SEM images of ITO powders after sintering for 4 h

ITO粉在1 300~1 600 ℃高温烧结过程中,会发生SnO2在In2O3晶格中的固溶,In2O3晶粒的烧结及长大,In2O3和SnO2的高温分解以及In4Sn3O12相的生成及消失等一系列变化,烧结后ITO粉的形貌改变也是这些因素综合作用的结果。图10 所示为ITO粉在不同气氛和温度下烧结样品的SEM像。由图10可见,随烧结温度提高,烧结后样品表面形成孔隙并逐渐扩大,由于ITO粉未经压密,导热性较差,在其表面和内部之间,存在较大的温度差。因此,其收缩致密化过程是从表面向内部扩展,必然会形成空心球结构,在1 600 ℃高温下,由于SnO2和In2O3分解挥发以及晶粒长大导致的不均匀应力,空心球部分外壳发生坍塌;随烧结气氛中氧含量增高,颗粒表面孔隙较小且收缩均匀,有利于烧结得到高密度ITO材料。

3 结论

1) 在1 300~1 600 ℃高温烧结中,In2O3和SnO2均可能分解升华,增大烧结气氛氧分压有利于抑制其分解反应发生,在O2气氛下,ITO粉在1 500 ℃开始显著分解引起质量损失;SnO2较In2O3更易于分解;粉末的比表积越大,分解反应速率越快。

2) ITO粉在N2、空气和O2气氛中于1 300 ℃下烧结4 h,样品中均还存在SnO2相;于1 400 ℃下烧结4 h,样品中SnO2相消失,In4Sn3O12相出现;随烧结温度进一步升高,In4Sn3O12相又会重新消失,其消失温度随烧结气氛氧分压增大而提高。

3) 在O2气氛下烧结,ITO晶格常数最低且较为稳定。

4) 在O2气氛下烧结,ITO粉颗粒收缩较均匀,有利于高密度ITO靶材制备。

REFERENCES

[1] WEN S J, CAMPET G, PORTIER J. Correlations between the electronic properties of doped indium oxide ceramics and the nature of the doping element[J]. Materials Science and Engineering B, 1992, 15(1): 115-119.

[2] AIT AOUAJ M, DIAZ R, BELAYACHI A, RUEDA F, ABDLEFDIL M. Comparative study of ITO and FTO thin films grown by spray pyrolysis[J]. Materials Research Bulletin, 2009, 44(7): 1458-1461.

[3] FALLAH H R, VARNAMKHASTI M G, VAHID M J. Substrate temperature effect on transparent heat reflecting nanocrystalline ITO films prepared by electron beam evaporation[J]. Renewable Energy, 2010, 35(7): 1527-1530.

[4] SEKI S, SAWADA Y, OGAWA M, YAMAMOTO M, KAGOTA Y, SHIDA A, IDE M. Highly conducting indium-tin-oxide transparent film prepared by dip-coating with an indium carboxylate salt[J]. Surface and Coating Technology, 2003, 169/170: 525-527.

[5] 陈世柱, 李 晶. 溶胶-凝胶提拉法制备ITO透明导电膜[J]. 中国有色金属学报, 2005, 15(1): 94-99.

CHEN Shi-zhu, LI Jing. Sol-gol dip coating technique for preparation of ITO thin film[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 94-99.

[6] CUI Hai-ning, TEIXEIRA V, MONTEIRO A. Microstructure study of indium tin oxide thin films by optical methods[J]. Vacuum, 2002, 67(3/4): 589-594.

[7] MAKI K, KOMIYA N, SUZUKI A. Fabrication of thin films of ITO by aerosol CVD[J]. Thin Solid Films, 2003, 445(2): 224-228.

[8] GEHMAN B L, JONSSON S, RUDOLPH T, SCHERER M, WEIGERT M, VERNER R. Influence of manufacturing process of indium.tin oxide sputtering targets on sputtering behavior[J]. Thin solid Film, 1992, 200: 333-336.

[9] ISHIBASHI S, HIGUCHI Y, OKA Y. Low resistivity indium-tin oxide transparent conductive films. Ⅱ. Effect of sputtering voltage on electricalproperty of films[J]. Journal of Vacuum Science and Technology A, 1990, 8(3): 1403-1406.

[10] UDAWATTE C P, YANAGISAWA K, NASU S. Preparation and characterization of fine indium tin oxide powders by a hydrothermal treatment and postannealing method[J]. Journal of Materials Research, 2000, 15(6): 1404-1408.

[11] KOICHIRO I, TETSUHIKO I, MAMORU S. Enhanced densification of indium-tin oxide ceramic for sputter target through wet mechanchemical processing[J]. Solid State Ionics, 1997, 101/103: 71-78.

[12] KIM B C, LEE J H, KIM J J. Effect of forming pressure on densification behavior of nanocrystalline ITO powder[J]. Journal of the European Ceramic Society, 2007, 27(2/3): 807-812.

[13] NADUAD N, NANOT M, BOCH P. Sintering and electrical properties of titania and zirconia-containing In2O3-SnO2(ITO) cramics[J]. Journal of the American Ceramic Society, 1994, 77(3): 843-846.

[14] SUZUKI M, MURAOKA M, SAWADA Y, MATSUSHITA J. Sintering of indium-tin-oxide with vanadium oxide additive[J]. Materials Science and Engineering B, 1998, 54(1/2): 46-50.

[15] 吴 城, 刘志宏, 李玉虎, 苏 飞, 刘智勇, 李启厚. 水热处理对In2O3前驱体形貌和结构的影响[J]. 粉末材料科学与工程, 2013, 18(1): 83-89.

WU Cheng, LIU Zhi-hong, LI Yu-hu, SU Fei, LIU Zhi-yong, LI Qi-hou. Effects of hydrothermal method on crystalline and morphology of In(OH)3 precursor[J]. Materials Science and Engineering of Powder Metellurgy, 2013, 18(1): 83-89.

[16] LAMOREAUX R H, HIDENBRAND D L, BREWER L. High-temperature vaporization behavior of oxides. Ⅱ. Oxides of Be, Mg, Ca, Sr, Ba, B, Al, Ga, In, Tl, Si, Ge, Sn, Pb, Zn, Cd and Hg[J]. Journal of Physical and Chemical Reference Data, 1987, 16(3): 419-443.

[17] WIT J H W. The high temperature behavior of In2O3[J]. Journal of Solid State Chemistry, 1975, 13: 192-200.

[18] SUNDE T O L, EINARSRUD M A, GRANDE T. Solid state sintering of nano-crystalline indium tin oxide[J]. Journal of the European Ceramic Society, 2013, 33(3): 1-10.

[19] WEWARD W J, SWENSON D J. Phase equilibria in the pseudo-binary In2O3-SnO2 system[J]. Journal of Materials Science, 2007, 42(17): 7135-7140.

[20] BATE J L, GRITTEN C W, MARCHANT D D, GARNIER J E. Electrical conductivity, seebeck coefficient, and structure of In2O3-SnO2/[J]. American Ceramics Society Bulletin, 1986, 65(4): 673-678.

[21] NADAUD N, LEQUEUS N, NANOT M. Structural studies of tin-doped indium oxide (ITO) and In4Sn3O12[J]. Solid State Chemistry, 1998, 135(1): 140-148.

(编辑 李艳红)

基金项目:教育部新世纪优秀人才资助计划(NCET-11-0517);中国博士后科学基金面上项目(2012M521544)

收稿日期:2012-12-04;修订日期:2013-09-09

通信作者:李玉虎,讲师,博士;电话:0731-88830478;E-mail:lyh_csu@163.com