网络首发时间: 2017-03-16 13:21

稀有金属 2018,42(05),498-502 DOI:10.13373/j.cnki.cjrm.xy17020001

溅射偏压对TC17合金涂层生长的影响研究

王敏涓 黄浩 文懋 李虎 张书铭 黄旭

北京航空材料研究院先进钛合金航空科技重点实验室

吉林大学材料科学系

摘 要:

SiC纤维增强钛基复合材料 (SiCf/Ti) 具有优良的力学性能, 是航空领域重要的高温结构材料;高质量的先驱丝 (带金属涂层的SiC纤维) 是研制复合材料的关键, 而这主要受溅射工艺的影响。本文采用磁控溅射法沉积TC17合金涂层, 研究了沉积过程中溅射偏压对涂层生长情况的影响规律, 通过X射线衍射 (XRD) 、俄歇电子 (AES) 、扫描电镜 (SEM) 、表面轮廓仪和纳米压痕仪分别对涂层的晶体结构、成分、微观形貌、应力、弹性模量及硬度进行了分析。结果表明溅射偏压对合金涂层应力影响显著, 随着负偏压的增大, 涂层应力由张应力向压应力转变;由于压应力有利于涂层与纤维的结合, 因此在高偏压下涂层与纤维的结合情况较好且生长致密;而偏压对涂层组成物相和弹性模量的影响较小;涂层硬度随负偏压的增大总体呈现增大的趋势。

关键词:

溅射偏压;TC17;涂层生长;

中图分类号: TB306

作者简介:王敏涓 (1988-) , 女, 四川眉山人, 硕士, 工程师, 研究方向:SiC纤维增强钛基复合材料;E-mail:juanjuanyuer@yeah.net;;黄浩, 高级工程师;电话:010-62496623;E-mail:huanghaoxj@126.com;

收稿日期:2017-02-01

基金:国防科技重点实验室基金项目 (9140C440302150C44002) 资助;

Growth of TC17 Coating under Different Sputtering Bias Voltages

Wang Minjuan Huang Hao Wen Mao Li Hu Zhang Shuming Huang Xu

Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys, Beijing Institute of Aeronautical Materials

Department of Materials Science, Jilin University

Abstract:

SiC fiber reinforced titanium matrix composites ( SiCf/Ti) were one of the most important structure materials due to its outstanding mechanical properties, and the preparation of high quality precursor wires ( the Si C fiber coated by alloy) was the key point to fabricate such composites, which was mainly affected by sputtering processes. In this paper, magnetron sputtering was applied to deposit TC 17 alloy coating, and the effect of sputtering bias voltage on the growth of TC17 coating was studied. The crystal structure, composition, microstructure, residual stress, modulus and hardness were investigated by X-ray diffraction ( XRD) , auger electron spectroscopy ( AES) , scanning electron microscope ( SEM) , surface profiler and nano indenter, respectively. The results showed that the bias voltage had significant effect on stress of the resultant coating, which could be manipulated between compressive and tensile stress. The coating had a tight adhesion with Si C fiber under high sputtering bias, for that compressive pressure was benefit to the combination. The densified coating with excellent adhesion with fibers was readily obtained under high bias voltage, since compressive stress, induced by high bias voltage, was conducive to good adhesion between coating and fibers. In addition, the sputtering bias voltage had little influence on the coating phase and modulus, while the hardness of coating roughly rose with increase in bias voltages.

Keyword:

sputtering bias voltage; TC17; coating growth;

Received: 2017-02-01

随着航空武器装备的发展, 对轻质结构材料的需求日益明显。Si C纤维增强钛基复合材料 (Si Cf/Ti) 具有高的比强度、比刚度以及良好的抗疲劳、抗蠕变的特性, 是理想的适用于400~800℃的结构材料, 在航空航天领域具有广泛的应用[1,2,3]。Si Cf/Ti替代镍合金用于发动机压气机部位可减重约40%, 用于制备涡轮轴可以提高刚度20%, 其显著的应用价值吸引了广大研究者的目光。

目前Si Cf/Ti主要通过基体涂覆法 (matrix coating fiber) 、箔压法 (foil fiber foil) 、粉末浆料法几种方法制备, 其中基体涂覆法是通过电子束物理气相沉积 (EBPVD) 或磁控溅射物理气相沉积 (PVD) 等方法[4,5]制备复合材料先驱丝 (即纤维外涂覆有合金涂层的丝材) [5,6,7,8,9], 再经热等静压实现复合材料一体化成型。该方法能使纤维在复合材料中规则均匀排布, 且能通过调节涂层的厚度实现纤维体积分数的控制, 因此是一种用于制备Si Cf/Ti复合材料的理想方法。复合材料制备过程中先驱丝的质量好坏直接关系材料的综合性能, 满足使用条件的先驱丝需要与Si C纤维结合良好, 且具有一定的厚度, 这与先驱丝制备过程中涂层的沉积工艺 (溅射电流、溅射压强、溅射偏压) 密切相关。目前制备先驱丝涂层最常见的问题是涂层随着厚度的增加易出现开裂、剥落的现象, 难以满足使用要求。由于涂层和纤维之间的结合状态和涂层厚度主要受纤维上涂层的应力状态的影响[10,11], 同时涂层的晶体结构、微观形貌以及硬度等与涂层的综合性能密切相关。过大的残余应力或弹性模量都会引起涂层断裂或脱落, 而涂层的应力状态等与先驱丝的沉积工艺相关, 因此开展沉积工艺对TC17涂层生长情况的研究十分必要, 有利于对涂层生长过程的控制。

在本文中, 采用磁控溅射PVD法在Si C纤维表面沉积TC17合金涂层, 探讨了溅射偏压对合金涂层组成物相、微观形貌、应力及模量等的影响规律。

1实验

本实验中所用Si C纤维基体为北京航空材料研究院自制的化学气相沉积 (CVD) Si C纤维, 直径为100μm。TC17靶材为北京航空材料研究院制备, 名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr (%, 质量分数) 。通过物理气相沉积将TC17涂层通过直流磁控溅射法沉积在基体上 (其中用于物相、晶粒尺寸、成分、应力、弹性模量及硬度分析的样品沉积于硅片上, 用于形貌观察的样品沉积于Si C纤维上) , 采用的工艺参数为:靶基距6 0 mm;溅射压强0.8 Pa;溅射偏压0~-200 V。

涂层制备完后, 利用X射线衍射仪 (XRD, Bruker D8 advance) 对涂层晶体结构以及晶粒尺寸进行分析, 使用纳米扫描俄歇电子能谱仪 (EDS, ULVAC-PHI700, ULVAC) 表征涂层成分, 采用扫描电镜 (SEM, JEOL JSM-6700F) 观察涂层微观形貌, 采用表面轮廓仪 (Veeco, Dektak 150) 和纳米压痕仪 (MTS nano indenter XP) 对分别涂层应力、弹性模量以及硬度进行分析。

2结果与讨论

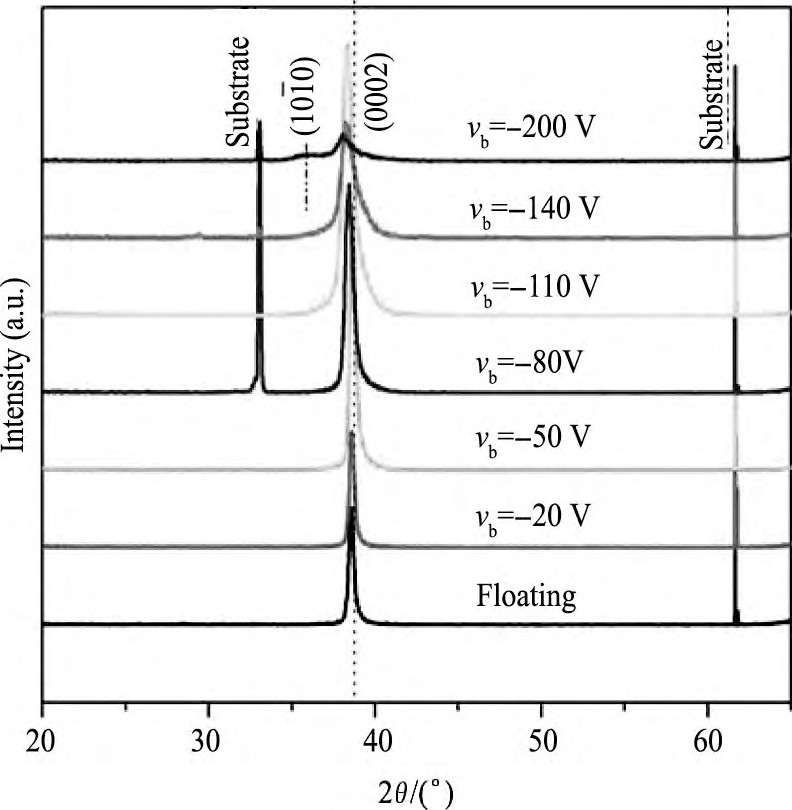

图1为不同衬底偏压下制备的TC17涂层的XRD (θ-2θ扫描) 图谱。在偏压低于-140 V的条件下, 仅观察到密排六方α-Ti的 (0002) 峰, 表明TC17涂层在该条件下出现明显的择优生长。当偏压达到-200 V时, (0002) 衍射峰强度下降, 出现 (1010) 峰, 且衍射峰的半高宽宽化明显, 高偏压削弱了涂层沿 (0002) 方向的取向生长, 同时细化了晶粒。涂层晶粒的择优生长由热力学和动力学共同决定, (0002) 为表面能最低面, 在偏压从漂浮电势增加到-140 V时, 压应力增加并达到最大值, 而涂层维持 (0002) 取向生长, 表面能最小化仍然占主导地位。在-200 V时, 仍以发生的 (0002) 取向为主, 伴随着 (1010) 衍射峰的出现, 这与高偏压下离子注入引起的通道效应和择优刻蚀有关。此外, 对图1中各条件下的 (0002) 峰用PseudoVoigt函数进行拟合, 去除掉微观应变对峰宽的贡献, 不同偏压下获得涂层的晶粒尺寸 (或柱状晶的柱直径) 如图2所示, 随着偏压的增加先增加后降低。薄膜沉积过程中离子能量可以用偏压和反应压强来表示, 其关系为

图1 不同衬底偏压下沉积涂层的XRD (θ-2θ扫描) 图谱Fig.1 XRD pattern of TC17 coating under different sputtering bias voltage

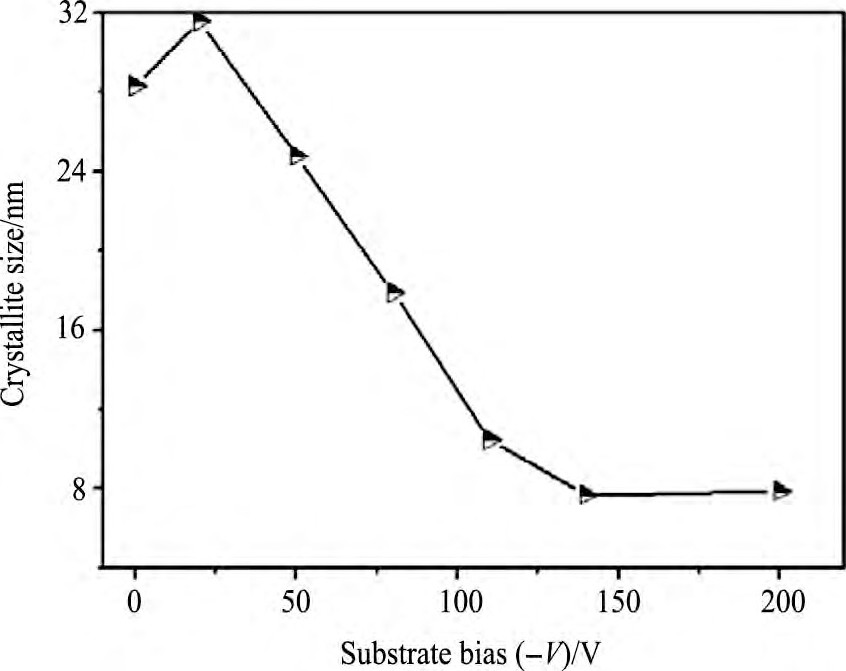

图2 从XRD结果通过Scherrer公式由 (0002) 面计算出的不同衬底偏压下涂层的晶粒尺寸Fig.2 Grain size of coating under different bias voltages calcu-lated by Scherrer formula from (0002) crystal plane

式中K为常数, P为反应压强, m为指数[12]。当其他条件保持恒定时, 离子能量将随偏压的增加而增加。给衬底施加-20 V的负偏压时, 吸附到薄膜表面的粒子由于入射离子的轰击效应获得了足够的能量在薄膜表面迁移, 导致晶粒尺寸明显长大, 而进一步增加偏压, 轰击离子的能量增加会产生浅注入和反溅射等效应, 增加涂层表面缺陷, 从而提高了形核率, 使得晶粒尺寸减小。所有条件获得的薄膜晶粒均为纳米晶, 纳米晶薄膜有利于后续热等静压中钛合金之间的融合, 便于热等静压工艺的优化。

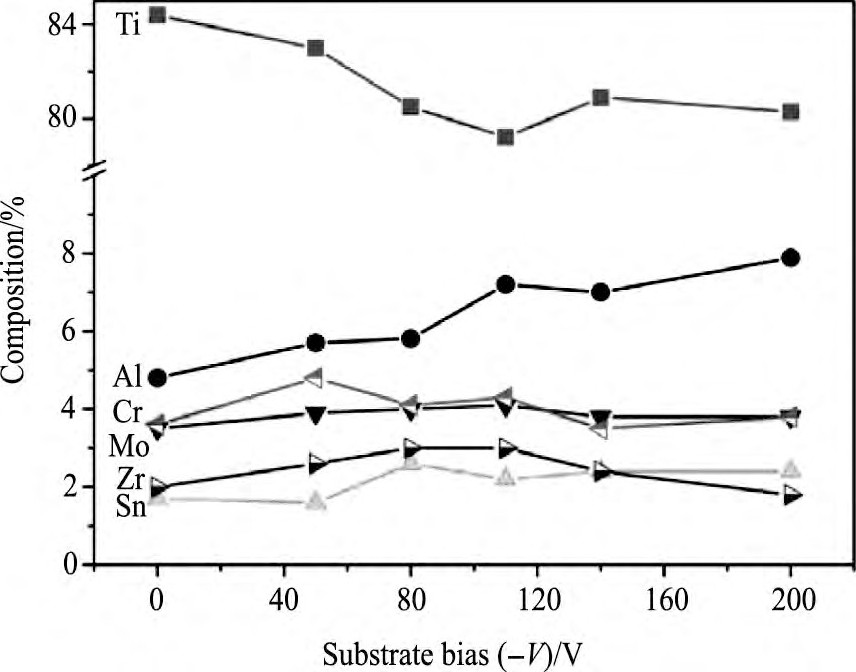

由于涂层在沉积过程中成分可能发生变化, 因此对各偏压下的涂层进行了成分分析, 各元素含量随偏压变化趋势如图3所示。图3中可以看出Ti和Al元素含量受偏压的影响较明显, Ti元素含量随着偏压的增大而降低, Al元素含量随偏压的增大而增大, 这是由于当各种离子受到基片偏压的加速后会获得同样的动能, 而Al的质量最小, 所以Al离子会具有最高的速度, Al离子注入涂层的亚表面最容易。随着基片偏压的增加, Al离子注入会增强, 导致了涂层中Al含量增加。

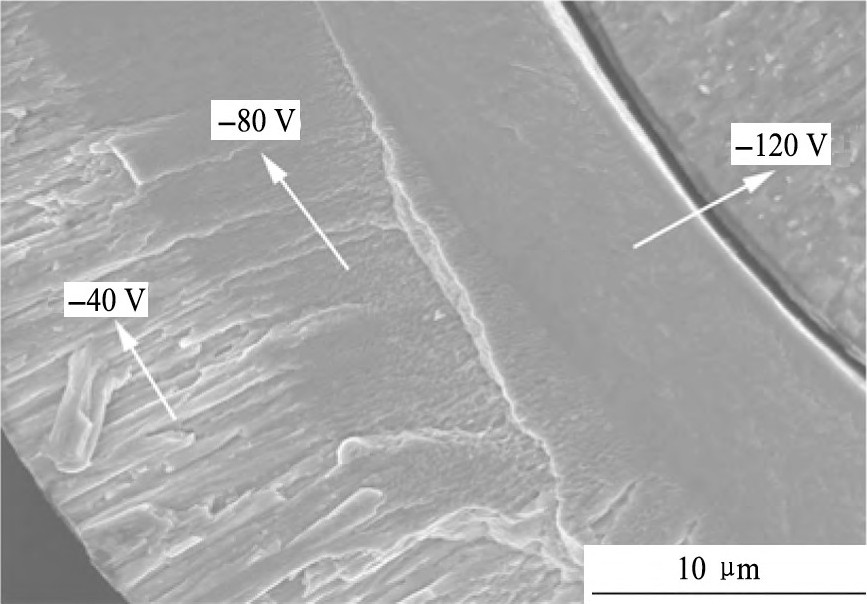

为了便于观察, 于同一Si C纤维基体上采用不同的偏压 (-40, -80, -120 V) 沉积了TC17涂层, 如图4所示。图4中可以看出在低偏压 (-40V) 时涂层呈柱状生长, 当偏压增加到-80 V时, 柱之间的空隙被填充, 柱状生长逐渐消失, 并在-120 V时转变为致密组织结构。随着偏压增加, 涂层变得更加致密是由于入射粒子的能量增加, 会轰击掉涂层表面前期沉积的较为松散的颗粒, 从而提高了涂层的致密性[13,14]。

图3 偏压对TC17先驱丝涂层成分的影响Fig.3 Composition of TC17 coating as a function of bias voltages

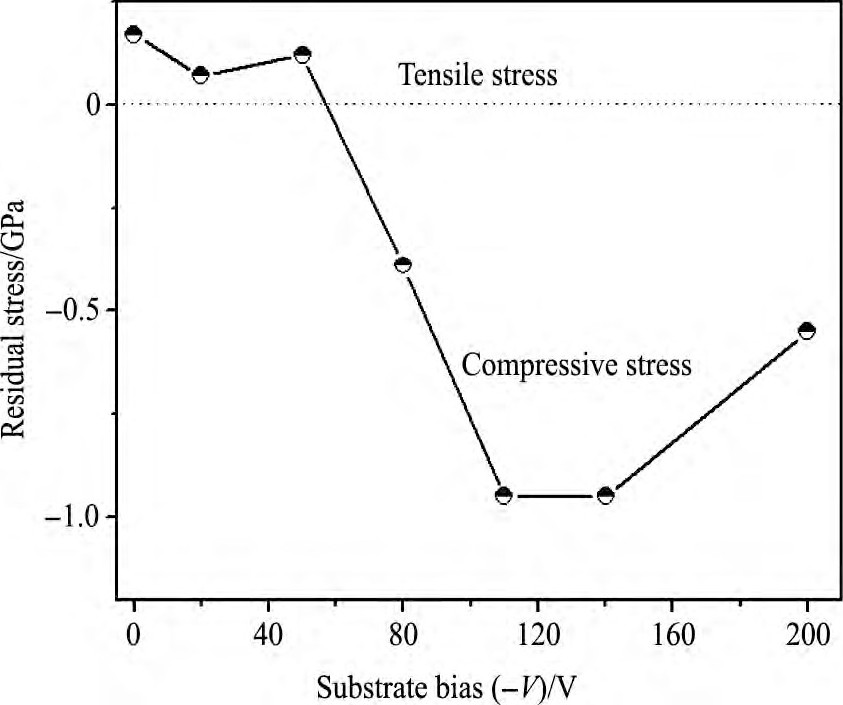

张应力通常会恶化涂层的附着能力, 引起涂层剥落失效, 而适当的压应力能显著提高涂层与基体的结合能力。图5为TC17合金涂层应力随溅射偏压的变化图, 也出现了随负偏压的增大应力状态从张应力向压应力转变的过程。当偏压低于或等于-50 V时, 涂层呈现张应力状态, 此时对应的生长模式为柱状生长。随着偏压增加到-80 V或以上时, 薄膜中的应力状态变为压应力, 并在-110和-140 V条件下达到最大压应力值, 进一步增加偏压到-200 V时, 压应力开始出现了部分释放。当施加的偏压达到压应力释放机制开启的临界值, 应力开始减小, 因此在-200 V条件下压应力有所减小。

图4 不同偏压下沉积的Si Cf/TC17单丝典型的横截面SEM照片Fig.4 SEM image of TC17 coating under different bias volta-ges (-40, -80, -120 V)

图5 偏压对TC17先驱丝涂层应力的影响Fig.5Residual stress of TC17 coating as a function of bias voltages

图6给出了不同偏压制备TC17涂层的模量和硬度, 涂层模量和硬度随偏压的变化保持一致。在同样的压痕深度, -80和-140 V两个条件下沉积的涂层加载的力较大, 这是由于这两个条件下获得的涂层硬度较高。涂层的硬度与多种因素相关, 如晶体结构、取向、晶粒尺寸和致密化程度等, 涂层在高偏压下组织致密, 有利于获得较高硬度;但由于涂层硬度也受应力状态及大小的影响[15], 故涂层的硬度随负偏压的增大并非线性增加。

图6 偏压对TC17先驱丝涂层硬度和模量的影响Fig.6 Hardness and modulus of TC17 coating as a function of bias voltages

3结论

1.不同偏压下获得的TC17涂层由α相组成, 在低偏压时沿 (0002) 择优生长, 高偏压时出现  衍射峰。

衍射峰。

2.溅射偏压对合金涂层应力影响显著, 可以实现压应力和张应力的转换, 并通过调节偏压控制涂层应力。

3.低偏压时涂层呈柱状生长, 高偏压时涂层生长致密。

4.涂层硬度随负偏压的增大总体呈现增大的趋势;而涂层弹性模量受偏压的影响较小。

参考文献

[1] Mukherjee S, Ananth C R, Chandra N.Effects of interface chemistry on the fracture properties of titanium matrix composites[J].Composites, 1998, 29A:1213.

[2] Li H, Huang X, Huang H, Wang M J, Xie C.Investigation on interface reaction in continuous Si C fiber reinforced titanium composites[J].Forging and Stamping Technology, 2016, 41 (4) :103. (李虎, 黄旭, 黄浩, 王敏娟, 解川.连续Si C纤维增强钛基复合材料界面反应研究[J].锻压技术, 2016, 41 (4) :103.)

[3] Ward-Close C M, Robertson J G.Advances in the fabrication of titanium based composites[J].Advanced Performance Materials, 1996, 3 (3) :251.

[4] Partridge P G, Ward-Close C M.Processing of advanced continuous fiber composites:current practice and potential developments[J].International Materials Reviews, 1993, 38 (1) :1.

[5] Subramanian P R, Krishnamurthy S, Keller S T, Mendiratta M G.Processing of continuously reinforced Ti-alloy metal matrix composites (MMC) by magnetron sputtering[J].Materials Science and Engineering, 1998, A244:1.

[6] Wang Y M, Fu Y C, Shi N L, Zhang D Z, Yang R.Effects of sputtering parameter on the microstructure of Ti-6Al-4V coating on Si C fiber[J].Acta Metallurgica Sinica, 2004, 40 (4) :359. (王玉敏, 符跃春, 石南林, 张德志, 杨锐.溅射参量对Si C涂层Ti-6Al-4V显微组织的影响[J].金属学报, 2004, 40 (4) :359.)

[7] Ward-Close C M, Partridge P G.A fibre coatingprocess for advanced metal-matrix composites[J].Jounal of Meterials Science, 1990, 25:4315.

[8] Leucht R, Dudek H J.Properties of Si C-fibre reinforced titanium alloys processed by fiber coating and hot isostatic pressing[J].Materials Science and Engineering, 1994, A188:201.

[9] Miriam Wood, Malcolm Ward-Close.Fiber-reinforced intermetallic compounds by physical vapor deposition[J].Materials Science and Engineering, 1995, A192/193:590.

[10] Yu Y T, Yuan W Z, Qiao D Y.Study on residual stresses in MEMS thin films[J].Microfabrication Technology, 2005, 6 (2) :46. (虞益挺, 苑伟政, 乔大勇.微机械薄膜残余应力研究[J].微细加工技术, 2005, 6 (2) :46.)

[11] Shao S Y, Fan Z X, Fan R Y, Shao J D.A review of study of stress in thin films[J].Laser and Optoelectronics Progress, 2005, 42 (1) :22. (邵淑英, 范正修, 范瑞瑛, 劭建达.薄膜应力研究[J].激光与光电子学进展, 2005, 42 (1) :22.)

[12] Bubenzer A, Dischler B, Brandt G, Koidl P J.Rfplasma deposited amorphous hydrogenated hard carbon thin films:preparation, properties, and applications[J].J.Appl.Phys., 1983, 54:4590.

[13] Chang H W, Huang P K, Yeh J W, Andrew Davison, Chun-Huei, Yang C C.Influence of substrate bias, deposition temperature and post-deposition annealing on the structure and properties of multi-principal-component (Al Cr Mo Si Ti) N coatings[J].Surf.Coat.Technol., 2008, 202 (14) :3360.

[14] Huang M D, Sun C, Lin G Q, Dong C, Wen L S.Mechanical property of low temperature deposition Ti N film bypulsed biased arc ion[J].Acta Metallurgica Sinica, 2003, 39 (5) :516.

[15] Luo C M, Wang Y Q, Zhu D B, Ding Y C, Lu B H.Preparation and behavior study of Zn-Al-Cu pseudo alloy coating[J].Transactions of Materials and Heat Treatment, 2003, 24 (2) :24. (罗成明, 王伊卿, 朱东波, 丁玉成, 卢秉恒.ZnAl-Cu伪合金涂层制备与性能研究[J].材料热处理学报, 2003, 24 (2) :24.)