网络首发时间: 2015-04-07 09:25

稀有金属 2015,39(09),861-864 DOI:10.13373/j.cnki.cjrm.2015.09.015

氧化铷熟矿的碱浸出

杨少华 谢宝如 王君 赖晓晖 王浩然 房孟钊

江西理工大学冶金与化学工程学院

摘 要:

研究了从低品位铷矿中回收铷的工艺流程,试图提高铷回收率、降低生产成本。将经过焙烧处理的氧化铷熟矿用苛性碱溶液浸出氧化铷,浸出液为铷盐溶液,在浸出过程中研究Na OH浓度、温度、浸出时间、液固比及碱液循环次数对氧化铷浸出率的影响。研究结果表明:Rb2O浸出率随着碱浓度增加而增大,当碱液浓度达到0.125 mol·L-1时,Rb2O浸出率达到80%以上;温度从20℃升高到80℃时,Rb2O浸出率从62%增加到90%,但温度从40℃升高到80℃时,Rb2O浸出率维持在91%左右;随着浸出时间、液固比的增加,Rb2O浸出率也不断增大,当浸出时间超过5 min及液固比大于4时,Rb2O浸出率低于92%;碱液循环浸出熟矿4次以内时,Rb2O浸出率不变,大于4次浸出率逐渐下降。在Na OH浓度为0.125 mol·L-1、浸出温度为40℃、液固比为4∶1、浸出时间为5 min、碱液循环浸出氧化铷熟矿4次的条件下,氧化铷浸出率达90%。该工艺为工业化生产提供基础理论依据。

关键词:

氧化铷熟矿;铷盐;碱浸出;浸出率;

中图分类号: TF826.4

作者简介:杨少华(1975-),男,甘肃灵台人,博士,副教授,研究方向:熔盐电解、合金材料制备;电话:15970085173;E-mail:xizi527@163.com;

收稿日期:2014-05-01

基金:国家自然科学基金项目(51164013)资助;

Leaching Rubidium Oxide Hydrated Ore in Alkaline Solution

Yang Shaohua Xie Baoru Wang Jun Lai Xiaohui Wang Haoran Fang Mengzhao

School of Metallurgical and Chemical Engineering,Jiangxi University of Science and Technology

Abstract:

The process of rubidium recovery from low grade rubidium ore was studied,and the efforts were made to improve rubidium recovery rate and decrease production cost. The caustic alkali solution was used to leach hydrated rubidium oxide ore and the leaching liquid was rubidium salt solution. The influences of concentration of Na OH,temperature,leaching time,liquid-solid ratio and alkali liquor cycle time on the leaching rate of rubidium oxide were studied during the process. The results showed that the leaching rate of rubidium increased with the alkali concentration increasing. As the alkali concentration went up to 0. 125 mol·L- 1,Rb2 O leaching rate reached above 80%. When the temperature rose from 20 to 80 ℃,the Rb2 O leaching rate increased from 62% to 90%. However,it maintained at about 91% when the temperature increased from 40 to 80 ℃. With the increase of leaching time and liquid-solid ratio,the Rb2 O leaching rate was improved. When the leaching time was more than 5 min and the liquid-solid ratio was more than 4,the Rb2 O leaching rate was less than 92%. When the leaching cycle was less than 4 times,the Rb2 O leaching rate remained unchanged,and it decreased gradually when the cycle was more than 4 times. The leaching rate of rubidium oxide could reach 90% with the alkali concentration of 0. 125 mol·L- 1,the leaching temperature of 40 ℃,the liquid-solid ratio of 4∶ 1,the leaching time of 5 min and the alkali leaching cycle of 4 times. These results provided theoretical basis for industrial production.

Keyword:

rubidium oxide of hydrated ore; rubidium salts; alkaline leaching; leaching ratio;

Received: 2014-05-01

铷是一种较贵重的稀有金属,其性质活泼、熔点低、沸点低,是制造光电管、光电倍增管、自动控制、光谱测定、雷达、激光器等设备的重要原料。随着高新技术产业的迅猛发展,铷在航天航空、能源和国防工业等领域的应用需求也不断增加。含铷的氨合成和硫酸合成等广泛应用于催化合成反应中[1],空间技术离子推进器和热离子能转换器也需要大量的铷[2]。

铷主要赋存在锂云母、铯镏石等固体矿石及盐湖卤水中[3,4,5,6,7,8]。常与其性质相似的其他碱金属共生,这为铷的分离、提纯和产品深加工带来了很大困难,增加了铷提取、提纯工艺的复杂性[9]。国内铷资源主要分布在广州、湖北、四川、西藏、青海等地[10],国外主要在加拿大和非洲存有大量铷伴生矿[11]。

氧化铷熟矿的碱性浸出主要是以氢氧化钠溶液作浸出剂,使得铷以离子形式进入溶液中。本文研究了Rb2O品位过低的铷原矿焙烧转换成硅酸盐,硅酸盐在碱浸出时不溶于水,铷进入溶液中达到初步分离的工艺流程。得到的铷溶液为后续制备铷盐和苯酚类化合物萃取铷[12,13,14,15]作原料准备。

1实验

1. 1设备及原料恒温水浴磁搅拌仪,电子称,真空抽滤泵; Na OH溶液0. 125 mol·L- 1,氧化铷熟矿250 g·L- 1,氧化铷原矿主要化学成分如表1。

1. 2方法及流程称取一定量的氧化铷熟矿用一定浓度的Na OH溶液进行浸出实验,在恒温水浴内进行反应,采用磁力搅拌,浸出后经真空抽滤机过滤。收集浸出液,并检测浸出液Rb2O的含量。 用公式( 1) 求得Rb2O的浸出率。

式中: R为Rb2O的浸出率,% ; C为浸出液中Rb2O的质量浓度,g·L- 1; V为浸出液的体积,L; m为氧化铷熟矿的质量,g; w为氧化铷熟矿中Rb2O的质量分数,% 。

2结果与讨论

浸出矿用熟料矿,原矿在焙烧之前经过细磨成矿粉,矿粉粒度在74 μm以内的量达80% ,浸出时将氧化铷熟矿直接加入碱液中。

2. 1碱浓度与氧化铷浸出率的关系浸出矿料混合均匀,液固比为4∶ 1,温度为40 ℃,在磁搅拌恒温水浴中反应5 min,不同碱浓度时氧化铷熟矿的浸出率变化如图1所示。

表1 矿物主要成分 Table 1 Mineral ingredient and content ( %,mass fraction) 下载原图

表1 矿物主要成分 Table 1 Mineral ingredient and content ( %,mass fraction)

由图1可知: Rb2O浸出率受碱浓度的影响较大,随着碱浓度不断增加Rb2O浸出率也逐渐提高; 当碱液浓度在0. 125 mol·L- 1时,Rb2O浸出率达到80% 。但考虑到实际生产中如果碱浓度过高, 浸出液对设备腐蚀严重,故选0. 125 mol·L- 1的碱液作为浸出剂。

2. 2温度对氧化铷浸出率的影响在碱浓度为0. 125 mol·L- 1,液固比为4∶ 1时,在不同温度下反应5 min,Rb2O浸出率同浸出温度之间的关系如图2所示。

如图2可知: 随着温度的增加Rb2O的浸出率也不断增加。温度在40 ℃ 时Rb2O的浸出率为90. 4% ,到60 ℃ 时Rb2O的浸出率91% 。温度控制40 ℃之后Rb2O的浸出率变化小,从能源消耗考虑选40 ℃为浸出温度。

图1 碱浓度对 Rb2O 浸出率的影响 Fig.1 Effect of Na OH concentration on Rb2O leaching ratio

图2 温度对 Rb2O 浸出率的影响 Fig.2 Effect of temperature on leaching ratio of Rb2O

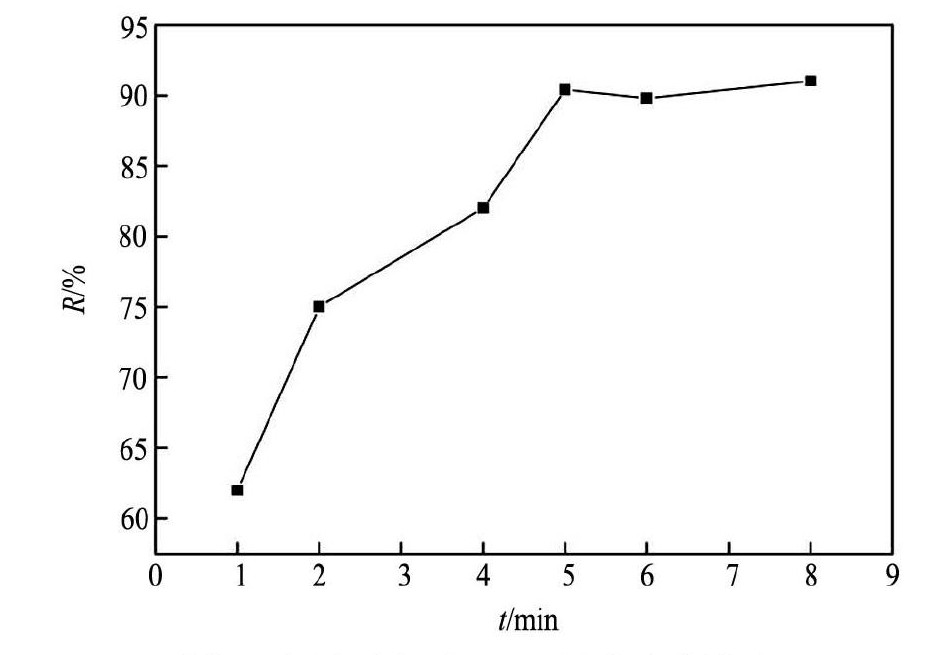

2. 3浸出时间与氧化铷浸出率的关系在碱浓度为0. 125 mol·L- 1,液固比为4∶ 1,温度为40 ℃ 时,在不同的 浸出时间 下Rb2O浸出率如 图3所示。

分析图3可知: Rb2O的浸出率随时间延长而增加,反应5 min后整体趋势平缓,选用5 min作为浸出时间。研究中5 min后时间对Rb2O浸出率影响小,是因为实验条件下每次浸出氧化铷熟矿量少,具体的最佳浸出时间还需生产实践进一步验证。

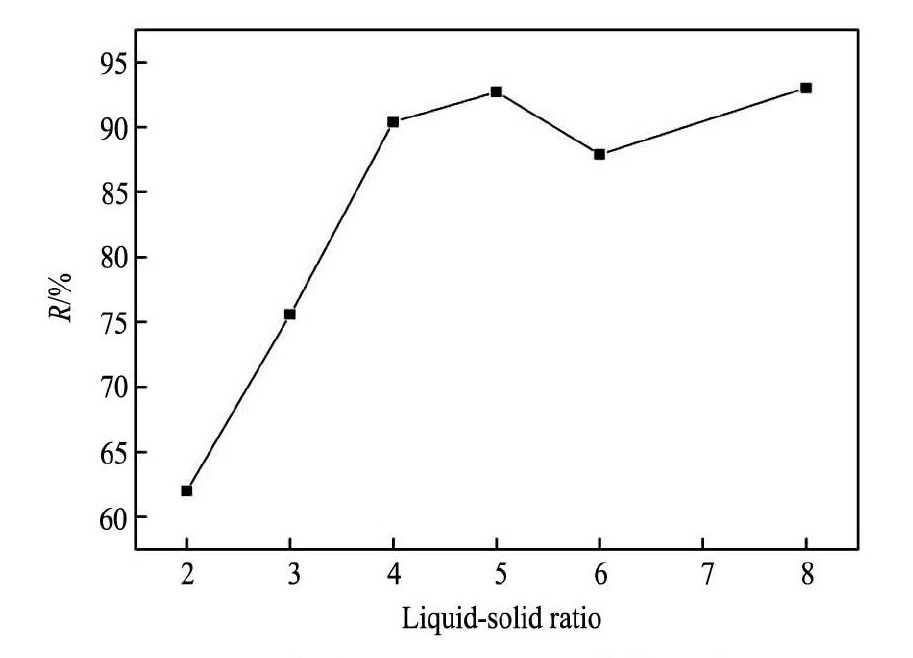

2. 4液固比对氧化铷浸出率的影响在碱浓度为0. 125 mol·L- 1,反应时间为5 min,反应温度为40 ℃ 时,在不同的液固比下Rb2O的浸出率如图4所示。

结果表明: 随着液固比的增加Rb2O的浸出率也明显增加,液固比在4∶ 1时,Rb2O浸出率达到90% 。实际生产中液固比越大Rb2O浸出率越高, 但对设备的规模要求越大,水资源消耗大,因此选用4∶ 1为液固比。

图3 浸出时间对 Rb2O 浸出率的影响 Fig.3 Effect of leaching time on Rb2O leaching ratio

图4 液固比对 Rb2O 浸出率的影响 Fig.4 Effect of liquid-solid ratio on Rb2O leaching ratio

2. 5碱液循环次数对氧化铷浸出率的影响在碱浓度为0. 125 mol·L- 1,反应时间为5 min,反应温度为40 ℃时,液固比为4∶ 1,碱液连续浸出多次等量氧化 铷熟矿,每次Rb2O的浸出率 如图5所示。

由图5可知: 当循环次数大于4次以后,随着碱液循环浸出氧化铷熟矿次数的增加,Rb2O的浸出率明显降低。碱液循环浸出氧化铷熟矿次数不超过4次,Rb2O的浸出率稳定在90% 以上; 碱液循环浸出氧化铷熟矿次数超过4次之后,Rb2O的浸出率下降幅度大。循环次数越多越好,为保证氧化铷的浸出率,选择循环浸出等量氧化铷熟矿4次合适。

图5 碱液循环次数对 Rb2O 浸出率的影响 Fig.5 Effect of recycling leaching times on Rb2O leaching ratio

3结论

1. 考虑到铷是碱性金属,选用碱性浸出这一湿法方式,实现了氧化铷熟矿的循环浸出。

2. 碱浸出氧化铷熟矿的最佳条件是: 氢氧化钠浓度为0. 125 mol·L- 1,浸出温度40 ℃,液固比为4∶ 1,浸出时间为5 min,碱液循环浸出氧化铷熟矿4次。在此条件下,氧化铷熟矿中的Rb2O浸出率为90% 。