文章编号:1004-0609(2011)08-1862-07

不同温度下超细晶铜的准静态压缩力学行为

谢 奎,索 涛,李玉龙,赵 峰

(西北工业大学 航空学院,西安 710072)

摘 要:利用电子万能实验机对超细晶铜(UFG-Cu)进行温度范围为77~573 K的准静态压缩实验(应变率为1×10-3 s-1),研究温度对材料流动应力和应变硬化行为的影响。结果表明:与退火粗晶铜相比,超细晶铜在压缩过程中的流动应力显著增大,但是由于材料的位错密度已经饱和,其应变硬化能力却几乎丧失,应变硬化率对应变和温度的依赖性也显著低于退火粗晶铜的;同时,由于晶粒细化导致材料的激活体积减小,超细晶铜的流动应力对温度的敏感性与粗晶铜相比,显著增大。

关键词:超细晶铜;力学性能;应变硬化;温度敏感性;激活体积

中图分类号:O346 文献标志码:A

Quasi-static compressive behavior of ultrafine-grained copper at different temperatures

XIE Kui, SUO Tao, LI Yu-long, ZHAO Feng

(School of Aeronautics, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The quasi-static compression experiments of the annealed coarse-grained copper (CG-Cu) and ultrafine-grained copper (UFG-Cu) were performed at temperatures of 77-573 K and strain rate of 10-3 s-1. The results show that, although UFG-Cu displays extremely high flow stress, the ability of strain hardening almost disappears due to the saturation of dislocation density. The sensitivity of strain hardening rate to strain level and temperature is observed to be lower than those of its coarse counterpart. At the same time, the reduction in activation volume due to the grain refinement is the main reason for the enhanced temperature sensitivity of UFG-Cu.

Key words: ultrafine-grained copper; mechanical behavior; strain hardening; temperature sensitivity; activation volume

由于超细晶(UFG)材料表现出独特的性能,关于超细晶材料的制备方法和力学性能的研究已经成为当今材料科学领域的研究热点[1-5]。在很多制备超细晶材料的方法中,等径角挤压技术(ECAP)被公认为是制备大块超细晶材料的有效方法之一[5]。关于超细晶材料力学性能的研究近几年也获得了一定的成果[4-11]。

通常,由剧烈塑像变形(SPD)方法制备的超细晶 材料的内部位错密度很高,且存在着大量不平衡晶界,所以,超细晶材料在外加应力的作用下不稳定[12-13]。因此,研究超细晶材料在不同温度下变形过程和力学性能对全面了解超细晶材料的力学行为十分重要。尽管对超细晶材料的力学性能的研究已经很多,但关于温度对超细晶力学性能的影响的研究较少。GRAY 等[14]分别研究超细晶镍和超细晶铝合金在不同温度下的压缩力学性能,实验的应变率范围为0.001~4 000 s-1。尽管GRAY等得出超细晶镍、铝等面心立方金属(FCC)材料的温度敏感性明显高于退火粗晶材料的,但他们的实验温度范围仅为77~298 K。基于应变率跳动法测试技术,MAY等[13]研究认为,材料的应变率敏感性随着温度的升高而增大。最近YU等[15]研究了温度范围为298~573 K、应变率为10-2 s-1下超细晶铜的压缩力学性能。但当环境温度达到试验温度后,试样在进行压缩前将在保温炉里保温10 min。也就意味着在YU等的试验中,在高温压缩实验前材料的微观组织可能由于10 min的保温已经发生了显著的变化。因此,他们的实验结果值得商榷。

鉴于超细晶材料的温度依赖性的研究尚不完善,对材料晶粒细化后流动应力温度敏感性、应变硬化行为对温度的依赖性等问题缺乏系统的研究。因此,本文作者研究了超细晶铜在不同温度下准静态压缩力学性能,以期获得温度对超细晶材料力学性能的影响,其中包括温度对超细晶材料流动应力和应变硬化行为的影响。

1 实验

本文实验所用超细晶铜采用等径角挤压技术(ECAP)制备。实验所选原材料为纯度99.9%的工业纯铜。挤压铜棒的直径为10 mm,长度为60 mm。挤压时用含有MoS2的润滑脂作润滑剂,挤压速度约为3 mm/s。挤压实验在常温下进行,所用ECAP模具的外交角Φ=120°、内交角ψ=20°。根据IWAHASHI等[16]的理论,采用这样的挤压模具,每道次试样承受的等效应变约为0.635。在本实验中,采用Bc挤压路线,即试样每挤一道次后绕其轴向向相同方向旋转90°进行下一次挤压,此工艺路线已经被很多学者证明是制备大块均匀超细晶材料的最佳路径[17-19]。为了使晶粒充分细化,每根原材料均挤压8道次。

材料的微观组织观察分别利用Hitachi H-800透射电子显微镜(TEM)和Nikon金相显微镜进行。采用HVS-1000数字显微硬度测量仪分别对粗晶铜以及经不同温度退火处理的超细晶铜进行显微硬度测试。

利用CSS44100 电子万能实验机对超细晶铜(UFG-Cu)进行了准静态(应变率为1×10-3 s-1)压缩力学试验。为了便于比较,也在相同的温度和应变率范围内对退火粗晶铜(CG-Cu)进行了压缩力学实验。实验最低温度为77 K,最高温度为573 K。其中,最高实验温度是通过热稳定性分析确定的。用于准静态压缩实验的试样直径和长度均为4 mm,加载方向与试样的轴向相同,也与挤压铜棒的轴向相同。为了尽可能地避免用等径通道挤压制备的超细晶铜棒材的不均匀性对试验结果的影响,所有试样均在挤压棒材中心取样。

2 结果与讨论

2.1 超细晶铜的热稳定性

由于采用ECAP法制备的超细晶材料位错密度很高,在高温环境下微观组织不稳定。因此,为了避免高温力学性能实验过程中晶粒由于受长时间高温影响而显著长大,在进行力学性能实验前首先对超细晶铜进行了热稳定性测试。测试时,先将超细晶铜在373~773 K环境下进行了短时等温退火处理。退火后采用光学显微镜、TEM和显微硬度仪分别对材料的微观组织和显微硬度进行了测量。图1和2所示分别为经不同温度等温退火后超细晶铜的微观组织和显微硬度的变化。从图1和2可以看出,超细晶铜在373和473 K下退火10 min后,微观组织和显微硬度均未发生明显的变化,经573 K退火5 min后,显微硬度也没有发生明显变化。而经573、673和773 K退火10 min后,金相照片上可以观察到较大的晶粒,材料的显微硬度也显著降低,这说明在573 K以上退火10 min时有再结晶发生。由此可见,在对材料进行高温下的力学性能测试时,如果试样在高温环境下的时间过长将会导致试样的微观组织结构发生显著的变化,从而影响实验结果。因此,在高温实验时,应选择合适的实验温度和控制实验时间在合理的范围内,尽可能地避免由于温度导致的微观组织变化。

进行高温力学性能实验时,如果在试样放入高温炉前预先使炉内温度达到实验的预定温度,再放入试样,待试样温度达到预定温度时开始实验,这样就可以缩短试样的受热时间,以避免由于高温导致晶粒尺寸的显著变化。由于铜的热传导性很好,1 min的保温时间可以确保直径和长度均为4 mm的铜压缩试样的温度达到预定的实验温度。在本压缩实验中,若将实验变形量设为20%,则准静态(应变速率1×10-3 s-1)压缩 实验的用时约为3 min,所以整个实验过程包含试样加热时间在内的总时间不超过4 min。因此,根据退火后超细晶铜的微观组织观察和显微硬度测试,可确定最高实验温度为573 K。在该温度范围内进行准静态压缩实验,能够确保材料的微观组织不会因为高温的作用而发生显著变化。

图1 在不同温度下退火10 min后超细晶铜的微观形貌

Fig.1 Micrographs of UFG-Cu annealed at different temperatures for 10 min: (a) Unannealed; (b) 373 K; (c) 473 K; (d) 573 K; (e) 673 K; (f) 773 K

图2 经不同温度等温退火后超细晶铜的显微硬度

Fig.2 Microhardness of UFG-Cu annealed at different temperatures

2.2 温度对超细晶铜应变硬化行为的影响

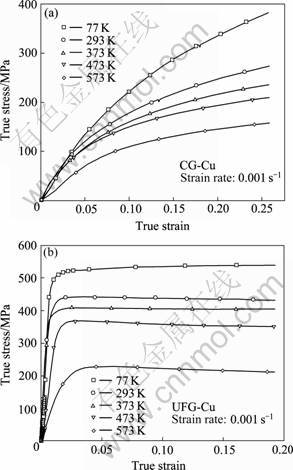

图3所示分别为退火粗晶铜和超细晶铜在不同温度下压缩时的应力应变曲线。由图3可以看到,随着温度的降低,两种材料的流动应力均逐渐增大。其中,退火粗晶铜表现出明显的应变硬化(见图3(a)),而超细晶铜的流动应力在开始阶段急剧增大并很快达到屈服,之后其值基本不随变形的增大而变化(见图3(b))。这是由于超细晶铜初始的位错密度很高,在塑性变形过程中位错密度很快趋于饱和,此后位错的增殖与回复速率达到动态平衡,材料不再表现出显著的应变硬化,即表现出近似的“弹性-理想塑性”变形行为。对退火粗晶铜而言,由于其内部初始位错密度很低,在塑性变形过程中,位错的增殖速率远远高于位错回复速率,因而在整个试验过程中材料均表现出明显的应变硬化。

图3 不同温度下退火粗晶铜与超细晶铜的真实应力—应变曲线

Fig.3 True stress—true strain curves of annealed CG-Cu(a) and UFG-Cu(b) at different temperatures

为了比较材料进入稳定塑性变形阶段后流动应力受温度的影响,定义应变硬化率( )为

)为

(1)

(1)

式中: 和

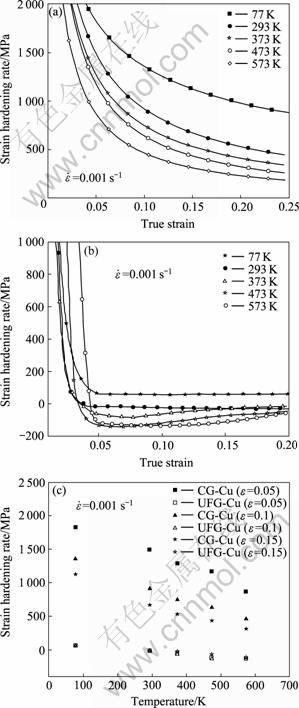

和 分别表示真实应力和真实应变。图4(a)和(b)所示分别为不同温度下退火粗晶铜和超细晶铜的应变硬化率随应变的变化曲线。由图4可以看出,在给定的实验温度范围内,退火粗晶铜的应变硬化率都随着应变的增大而降低,超细晶铜的应变硬化率在塑性变形的初始阶段虽然较大,但随应变的增大急剧下降。当应变超过约5%时,超细晶铜的应变硬化率随着应变的增加基本保持不变,进入一个稳定塑性变形阶段。仅在低温(如77 K)时,由于极低的温度严重抑制了位错回复,超细晶铜才表现出一定的应变硬化;而在室温(293 K)时,应变硬化率基本趋于零值,超细晶铜表现出近似的“理想的弹塑性变形”行为;在高温(≥373 K)时,超细晶铜的应变硬化率甚至变为负值,即材料表现出应变软化。有学者认为:超细晶材料发生应变软化行为可能是由于位错的动态回复、动态再结晶和残余内应力所引起的[20-24]。通常,粗晶材料再结晶行为只能在达到材料的再结晶温度时才能发生。而对于超细晶材料,曾有学者观察到,在外力的作用下,其在常温下就有可能发生动态再结晶[12-13]。在本文实验中,尽管超细晶铜在温度小于573 K的退火处理过程中,未观察到明显的晶粒长大,但在外加应力的作用下,动态再结晶也有可能发生。因此本文作者认为,在高温实验时,超细晶铜的应变软化行为很可能是动态再结晶行为所致。

分别表示真实应力和真实应变。图4(a)和(b)所示分别为不同温度下退火粗晶铜和超细晶铜的应变硬化率随应变的变化曲线。由图4可以看出,在给定的实验温度范围内,退火粗晶铜的应变硬化率都随着应变的增大而降低,超细晶铜的应变硬化率在塑性变形的初始阶段虽然较大,但随应变的增大急剧下降。当应变超过约5%时,超细晶铜的应变硬化率随着应变的增加基本保持不变,进入一个稳定塑性变形阶段。仅在低温(如77 K)时,由于极低的温度严重抑制了位错回复,超细晶铜才表现出一定的应变硬化;而在室温(293 K)时,应变硬化率基本趋于零值,超细晶铜表现出近似的“理想的弹塑性变形”行为;在高温(≥373 K)时,超细晶铜的应变硬化率甚至变为负值,即材料表现出应变软化。有学者认为:超细晶材料发生应变软化行为可能是由于位错的动态回复、动态再结晶和残余内应力所引起的[20-24]。通常,粗晶材料再结晶行为只能在达到材料的再结晶温度时才能发生。而对于超细晶材料,曾有学者观察到,在外力的作用下,其在常温下就有可能发生动态再结晶[12-13]。在本文实验中,尽管超细晶铜在温度小于573 K的退火处理过程中,未观察到明显的晶粒长大,但在外加应力的作用下,动态再结晶也有可能发生。因此本文作者认为,在高温实验时,超细晶铜的应变软化行为很可能是动态再结晶行为所致。

图4(c)分别给出了3种应变(0.05、0.10、0.15)下退火时粗晶铜和超细晶铜应变硬化率随温度的变化。由图4(c)可以看出,由于退火粗晶铜初始的位错密度比较低,即使在较高温度下,位错的增殖速度也远大于位错的回复速度,所以在较高温度下也表现出很明显的应变硬化。而超细晶铜初始的位错密度很高且几乎达到饱和,在塑性变形过程中位错的增殖空间不大,即使在77 K时,超细晶铜的应变硬化率也远小于退火粗晶铜在573 K时的应变硬化率。值得注意的是:虽然两种材料的应变硬化率都随温度的升高而降低,但超细晶铜的应变硬化率对温度和应变的依赖性均明显低于退火粗晶铜的。

2.3 晶粒尺寸对超细晶铜温度敏感性的影响

图5所示为应变速率为1×10-3 s-1、应变为10%时退火粗晶铜(GC-Cu)与超细晶铜(UFG-Cu)在准静态下的流动应力随温度的变化。从图5中可以看出,随着温度的升高,晶粒越细材料的流动应力变化越显著,这说明在此应变下,超细晶铜的流动应力对温度的变化更敏感。为了定量地分析晶粒尺寸的变化对材料流动应力温度敏感性的影响,定义温度敏感性因子(ST)为

(2)

(2)

式中: 表示真实应力;T为绝对温度。根据式(2),材料的温度敏感性因子随应变发生改变,所以在使用式(2)时必须指明对应的应变。如果用差分运算代替式(2)的微分运算,则可得

表示真实应力;T为绝对温度。根据式(2),材料的温度敏感性因子随应变发生改变,所以在使用式(2)时必须指明对应的应变。如果用差分运算代替式(2)的微分运算,则可得

(3)

(3)

图5中拟合线的斜率就是材料的温度敏感性因子ST,即可得到退火粗晶铜(GC-Cu)与超细晶铜(UFG-Cu)的在真实应变为10%时的温度敏感性因子分别为-0.21和-0.58(负号表明随温度的升高流动应力降低)。由此可见,晶粒细化不但会使流动应力显著增大,也会导致材料流动应力的温度敏感性升高。事实上,材料在塑性变形过程中流动应力对温度的敏感性随晶粒尺寸的变化规律与应变率敏感性随晶粒尺寸的变化规律类似。很多学者利用热激活理论解释了超细晶材料在不同应变率下力学性能的变化规律[4, 11],众所周知,由于温度和应变率对材料力学行为的影响均可采用热激活理论来解释,因此,本文作者也基于此来解释超细晶铜流动应力对温度的敏感性与退火粗晶铜不同的原因。

图4 不同温度下退火粗晶铜和超细晶铜的应变硬化率的变化

Fig.4 Change of strain hardening rate of materials annealed at different temperatures: (a) CG-Cu; (b) UFG-Cu; (c) CG and UFG Cu at fixed strains of 0.05, 0.10 and 0.15

图5 应变速率1×10-3 s-1、应变10%时退火粗晶铜和超细晶铜流动应力随温度的变化

Fig.5 Change of flow stress with temperature of CG-Cu and UFG-Cu annealed at strain rate of 1×10-3 s-1 and strain of 0.10

根据热激活理论[25],流动应力可以表示为

(4)

(4)

式中: 表示非热激活式势垒(长程)项,其大小取决于材料的结构;K为波尔兹曼(Boltzmann)常数;T为绝对温度;

表示非热激活式势垒(长程)项,其大小取决于材料的结构;K为波尔兹曼(Boltzmann)常数;T为绝对温度; 为参考应变率;

为参考应变率; 为应变率;V *为激活体积;

为应变率;V *为激活体积; 表示Helmhotz自由能。若假设

表示Helmhotz自由能。若假设 不随温度变化,将式(4)两边对温度T求偏导,即

不随温度变化,将式(4)两边对温度T求偏导,即

(5)

(5)

将式(5)代入式(2)可得:

(6)

(6)

式(6)即为基于热激活理论导出的FCC金属塑性变形时流动应力温度敏感性因子的表达式。由式(6)可见,在应变率一定的条件下,激活体积的变化会导致流动应力温度敏感性的变化。实验结果表明,利用ECAP技术制备的超细晶铜的温度敏感性明显高于退火粗晶铜的,这意味着超细晶铜的激活体积应显著低于退火粗晶铜的。已有的研究结果也已经证实[5],粗晶FCC金属的激活体积在(102~103)b3量级(其中b表示位错柏氏矢量的模),超细晶FCC金属的激活体积要低得多,一般为(1~10)b3量级。由此可见,金属铜温度敏感性随着晶粒尺寸减小而增大的现象确实与其激活体积随晶粒尺寸减小而减小有关。

但是值得注意的是,按照上述结果,根据式(6)可以估算出超细晶铜的温度敏感性因子约为退火粗晶铜的100倍,而本实验所得的超细晶铜的温度敏感性因子约为退火粗晶铜的2.8倍,远小于采用式(6)估算的结果。其原因可能由于超细晶铜初始位错密度很高,压缩实验(尤其是高温实验)时动态回复和动态再结晶会导致位错密度下降。DALLA等[26]已经证实激活体积 与位错密度

与位错密度 的平方根成反比,这就意味着位错密度的下降会导致超细晶铜激活体积的增大,因此实验得到的超细晶铜温度敏感性因子比估算出来的值要小。尽管如此,仍然可以用式(6)来定性地分析FCC金属晶粒尺寸变化对流动应力温度敏感性的影响。

的平方根成反比,这就意味着位错密度的下降会导致超细晶铜激活体积的增大,因此实验得到的超细晶铜温度敏感性因子比估算出来的值要小。尽管如此,仍然可以用式(6)来定性地分析FCC金属晶粒尺寸变化对流动应力温度敏感性的影响。

3 结论

1) 晶粒的细化虽然使铜的流动应力显著增大,但由于超细晶铜的高位错密度,其应变硬化能力几乎丧失,在高温下甚至表现出显著的应变软化行为。与退火粗晶铜相比,超细晶铜的应变硬化率对温度和应变的依赖性也要显著低于退火粗晶铜的。

2) 与退火粗晶铜相比,超细晶铜流动应力的温度敏感性显著增大。基于热激活理论,可以定性地解释超细晶铜的温度敏感性大于退火粗晶铜的,可能与晶粒细化导致的激活体积减小有关。

REFERENCES

[1] GLEITER H. Nanostructured materials: Basic concepts and microstructure[J]. Acta Materialia, 2000, 48(1): 1-29.

[2] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2): 103-189.

[3] VALIEV R Z, ALEXANDROV I V. Nanostructured materials from severe plastic deformation[J]. Nanostructured Materials, 1999, 12(1/4): 35-40.

[4] MEYERS M A, MISHRA A, BENSON D J. Mechanical properties of nanocrystalline materials[J]. Progress in Materials Science, 2006, 51(4): 427-556.

[5] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in Materials Science, 2006, 51(7): 881-981.

[6] MUGHRABI H, HOPPEL H W, KAUTZ M. Fatigue and microstructure of ultrafine-grained metals produced by severe plastic deformation[J]. Scripta Materialia, 2004, 51(8): 807-812.

[7] WANG Y M, MA E. Strain hardening, strain rate sensitivity, and ductility of nanostructured metals[J]. Materials Science and Engineering A, 2004, 375(Special Issue): 46-52.

[8] WEI Q, JIAO T, MATHAUDHU S N, MA E, HARTWIG K T, RAMESH K T. Microstructure and mechanical properties of tantalum after equal channel angular extrusion (ECAE)[J]. Materials Science and Engineering A, 2003, 358(1/2): 266-272.

[9] WEI Q, KECSKES L, JIAO T, HARTWIG K T, RAMESH K T, MA E. Adiabatic shear banding in ultrafine-grained Fe processed by severe plastic deformation[J]. Acta Materialia, 2004, 52(7): 1859-1869.

[10] WEI Q, RAMESH K T, MA E, KESCKES L J, DOWDING R J, KAZYKHANOV V U, VALIEV R Z. Plastic flow localization in bulk tungsten with ultrafine microstructure[J]. Applied Physics Letters, 2005, 86: 101907.

[11] WEI Q. Strain rate effects in the ultrafine grain and nanocrystalline regimes-influence on some constitutive responses[J]. Journal of Materials Science, 2007, 42(5): 1709-1727.

[12] VALIEV R Z, KOZLOV E V, IVANOV Y F, LIAN J, NAZAROV A A, BAUDELET B. Deformation behaviour of ultra-fine-grained copper[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2467-2475.

[13] MAY J, HOPPEL H W, GOKEN M. Strain rate sensitivity of ultrafine-grained aluminium processed by severe plastic deformation[J]. Scripta Materialia, 2005, 53(2): 189-194.

[14] GRAY III G T, LOWE T C, CADY C M, VALIEV R Z, ALEKSANDROV I V. Influence of strain rate & temperature on the mechanical response of ultrafine-grained Cu, Ni and Al-4Cu-0.5Zr[J]. Nanostructured Materials, 1997, 9(1/8): 477-480.

[15] YU Z Y, JIANG Q W, LI X W. Temperature-dependent deformation and damage behaviour of ultrafine-grained copper under uniaxial compression[J]. Physica Status Solidi A—Applications and Materials Science, 2008, 205(10): 2417-2421.

[16] IWAHASHI Y, WANG J, HORITA Z, NEMOTO M, LANGDON T G. Principle of equal-channel angular pressing for the processing of ultra-fine grained materials[J]. Scripta Materialia, 1996, 35(2): 143-146.

[17] FURUKAWA M, IWAHASHI Y, HORITA Z, NEMOTO M, LANGDON T G. The shearing characteristics associated with equal-channel angular pressing[J]. Materials Science and Engineering A, 1998, 257(2): 328-332.

[18] MIYAMOTO H, FUSHIMI J, MIMAKI T, VINOGRADOV A, HASHIMOTO S. The effect of the initial orientation on microstructure development of copper single crystals subjected to equal-channel angular pressing[C]//HORITA Z. Materials Science Forum. Fukuoka Japan: Trans Tech Publications Ltd, 2006, 503/504: 799-804.

[19] SUO T, LI Y, DENG Q, LIU Y. Optimal pressing route for continued equal channel angular pressing by finite element analysis[J]. Materials Science and Engineering A, 2007, 466(1/2): 166-171.

[20] HARIPRASAD S, SASTRY S M L, JERINA K L. Deformation behavior of a rapidly solidified fine grained Al-8.5%Fe- 1.2%V-1.7%Si alloy[J]. Acta Materialia, 1996, 44(1): 383-389.

[21] LI Y J, BLUM W, BREUTINGER F. Does nanocrystalline Cu deform by Coble creep near room temperature?[J]. Materials Science and Engineering A, 2004, 387/389: 585-589.

[22] WILSDORF H G F, KUHLMANN-WILSDORF D. Work softening and Hall-Petch hardening in extruded mechanically alloyed alloys[J]. Materials Science and Engineering A, 1993, 164(1/2): 1-14.

[23] BILLARD S, FOND?RE J P, BACROIX B, DIRRAS G F. Macroscopic and microscopic aspects of the deformation and fracture mechanisms of ultrafine-grained aluminum processed by hot isostatic pressing[J]. Acta Materialia, 2006, 54(2): 411-421.

[24] TANG F, SCHOENUNG J M. Strain softening in nanocrystalline or ultrafine-grained metals: A mechanistic explanation[J]. Materials Science and Engineering A, 2008, 493(1/2): 101-103.

[25] MEYERS M A. 材料的动力学行为[M]. 张庆明, 刘 彦, 黄凤雷, 吕中杰, 译. 北京: 国防工业出版社, 2006: 235-239.

MEYERS M A. Dynamic behavior of materials[M]. ZHANG Qing-ming, LIU Yan, HUANG Feng-lei, L? Zhong-jie, transl. Beijing: National Defense Industry Press, 2006: 235-239.

[26] DALLA T F H, PERELOMA E V, DAVIES C H J. Strain hardening behaviour and deformation kinetics of Cu deformed by equal channel angular extrusion from 1 to 16 passes[J]. Acta Materialia, 2006, 54(4): 1135-1146.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(10932008,10902090);西北工业大学基础研究基金资助项目(JC201001);高等学校学科创新引智计划资助项目(B07050)

收稿日期:2010-08-16;修订日期:2010-12-25

通信作者:索 涛,副教授,博士;电话:029-88492371;E-mail: suotao@nwpu.edu.cn