GH3625合金在SO2/O2气氛中的腐蚀行为研究

来源期刊:稀有金属2020年第3期

论文作者:马元俊 丁雨田 刘建军 高钰璧 张东

文章页码:256 - 264

关键词:GH3625合金;SO2/O2气氛;腐蚀层形貌;热力学;腐蚀机制;

摘 要:采用气氛腐蚀法研究了G113625合金在900℃下SO2/O2气氛中的腐蚀行为,并通过X射线光电子能谱(XPS)、扫描电子显微镜(SEM)、能谱仪(EDS)及称重法等手段对合金的腐蚀产物物相、表面形貌、元素分布及腐蚀速率进行分析。结果表明:GH3625合金在900℃下的SO2/O2气氛中腐蚀120 h后的腐蚀速度为0.000184 mm·a-1,属"耐蚀"类。合金腐蚀层厚度在10μm左右,外层腐蚀产物主要为NiO,NiCr2O4和(Ni,Fe) Cr2O4,腐蚀层较为疏松;内层腐蚀产物为Cr2O3,腐蚀层非常致密。腐蚀层破坏处发现有较多的Nb,Ti和Si元素偏聚,即腐蚀层在第二相析出处优先破坏。此外,腐蚀层附近的Nb偏析造成了贫Cr区,导致没有足够的Cr元素形成连续致密的Cr2O3钝化膜来抵抗腐蚀元素的扩散和对合金基体的破坏,成为加速腐蚀和破坏合金的主要原因。从热力学和腐蚀机制角度对GH3625合金腐蚀结果进行分析,发现对合金造成腐蚀的主要是"内硫化-内氧化"反应。

网络首发时间: 2018-09-21 10:48

稀有金属 2020,44(03),256-264 DOI:10.13373/j.cnki.cjrm.xy18080041

马元俊 丁雨田 刘建军 高钰璧 张东

兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室

金川集团股份有限公司镍钴资源综合利用国家重点实验室

采用气氛腐蚀法研究了G113625合金在900℃下SO2/O2气氛中的腐蚀行为,并通过X射线光电子能谱(XPS)、扫描电子显微镜(SEM)、能谱仪(EDS)及称重法等手段对合金的腐蚀产物物相、表面形貌、元素分布及腐蚀速率进行分析。结果表明:GH3625合金在900℃下的SO2/O2气氛中腐蚀120 h后的腐蚀速度为0.000184 mm·a-1,属“耐蚀”类。合金腐蚀层厚度在10μm左右,外层腐蚀产物主要为NiO,NiCr2O4和(Ni,Fe) Cr2O4,腐蚀层较为疏松;内层腐蚀产物为Cr2O3,腐蚀层非常致密。腐蚀层破坏处发现有较多的Nb,Ti和Si元素偏聚,即腐蚀层在第二相析出处优先破坏。此外,腐蚀层附近的Nb偏析造成了贫Cr区,导致没有足够的Cr元素形成连续致密的Cr2O3钝化膜来抵抗腐蚀元素的扩散和对合金基体的破坏,成为加速腐蚀和破坏合金的主要原因。从热力学和腐蚀机制角度对GH3625合金腐蚀结果进行分析,发现对合金造成腐蚀的主要是“内硫化-内氧化”反应。

GH3625合金;SO/O气氛;腐蚀层形貌;热力学;腐蚀机制;

中图分类号: TE65;TQ050.9

作者简介:马元俊(1993-),男,甘肃兰州人,博士,研究方向:镍基高温合金;E-mail:m372367004@163.com;;*丁雨田,教授;电话:13893243521;E-mail:dingyt@lut.edu.cn;

收稿日期:2018-08-29

基金:国家自然科学基金项目(51661019);甘肃省重大科技专项项目(145RTSA004);镍钴资源综合利用国家重点实验室开放基金项目(301170503)资助;

Ma Yuanjun Ding Yutian Liu Jianjun Gao Yubi Zhang Dong

State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,Lanzhou University of Technology

State Key Laboratory of Nickel and Cobalt Resources Comprehensive Utilization,Jinchuan Group Co.,Ltd.

Abstract:

The corrosion behavior of GH3625 alloy in SO2/O2 atmosphere at 900 was studied by atmosphere corrosion method.The phase,surface morphology element distribution and corrosion rate of GH3625 alloy were analyzed by X-ray photoelectron spectroscopy(XPS),scanning electron microscope(SEM),energy dispersive spectroscopy(EDS) and weighing method.The results showed that the corrosion rate of GH3625 alloy after 120 h corrosion in SO2/O2 atmosphere at 900 was 0.000184 mm·a-1,which belonged to“corrosion resistance” category.The thickness of the alloy corrosion layer was about 10 μm.The outer corrosion products were mainly NiO,NiCr2 O4 and(Ni,Fe) Cr2 O4,and the corrosion layer was loose.The inner corrosion product was Cr2 O3 and the corrosion layer was very dense.More segregation of Nb,Ti and Si elements were found in the corrosion layer,which meant that the corrosion layer was destroyed preferentially at the second phase precipitation.In addition,Nb segregation in the vicinity of the corrosion layer resulted in the Cr-depleted region,so there was not enough Cr element to form a continuous compact Cr2 O3 passivation film to resist the diffusion of corrosion elements and the damage to the alloy matrix,which was the main reason for accelerated corrosion and damage to the alloy.The corrosion results of GH3625 alloy were analyzed from the thennodynamics and corrosion mechanism.It was found that the corrosion of GH3625 alloy was mainly caused by the internal sulfidation-internal oxidation reaction.

Keyword:

GH3625 alloy; SO2/O2 atmosphere; morphology of corrosion layer; thermodynamic; corrosion mechanism;

Received: 2018-08-29

高温掺合阀是石油化工脱硫生产过程中的关键设备,结构如图1所示。它主要安装在炼油厂的硫磺回收装置上,将高温的H2S,SO2等腐蚀气体和相对较低温度的气体在阀门内混合,并通过调节阀芯开度来控制高温介质流量,从而达到调节混合气体的温度和成分。由于硫磺回收装置规模和处理量的不断扩大,导致燃烧炉内最高温度现已达到1400℃。1Cr25Ni20Si2的阀芯在高温、酸性介质腐蚀及高温气流冲刷的共同作用下很快被烧损甚至熔毁报废,导致高温掺合阀无法正常使用,这是该装置安全长周期运行的一个重大隐患

鉴于高温合金在高温环境下的优良性能以及高温掺合阀在使用中存在的问题,有人提出了用高温合金替代现用阀头来提高阀头寿命的方案。GH3625合金是20世纪50年代发展起来的一种高温合金,在650℃以下具有优异的高温蠕变性能、持久性能、抗氧化和抗腐蚀性能

近年,国内外对高温合金的研究主要集中在应力腐蚀

图1 高温掺合阀示意图

Fig.1 Schematic diagram of high temperature blencding valve

1 实验

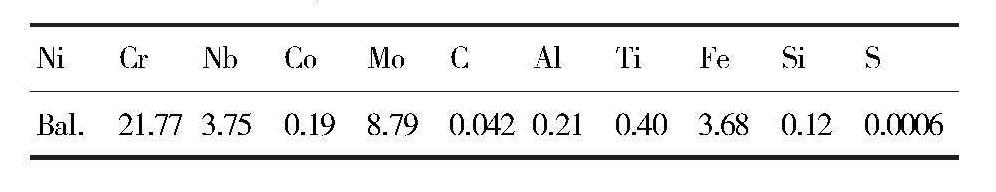

实验所用材料为铸态GH3625合金,通过真空感应熔炼加电渣重熔(VIM+ESR)而成,主要化学成分见表1。

将合金线切割成边长为10 mm的立方块试样并逐个编号。再将切割好的试样用砂纸打磨抛光,然后在丙酮和酒精中分别超声清洗5 min,干燥后备用。实验方法为气氛腐蚀法,将准备好的3个试样用FA1004型分析电子天平进行秤量,多次秤量后取平均值记录。记录质量后将试样放入腐蚀炉内,腐蚀炉结构如图2所示(结构图来自重庆雅玛拓科技有限公司)。先通入氩气3 min,去除炉膛内的杂质气体,然后开始标定气体通入量,通入浓度为99.9%的SO2气体,最终确定腐蚀炉内SO2浓度为2%。设定升温及保温程序,设备开始升温,打开SO2气体的开关,将标定好量的气体通入炉内,进行恒温腐蚀试验。实验温度为900℃,腐蚀时间为120 h,升温速率为5℃·s-1。当实验结束后,打开炉门,按顺序取出试样,在电子天平上进行秤量,记录试样质量,然后依次装入试样袋,最后进行表征。用型号为D8ADVANCE的X射线衍射仪(XRD)和X射线光电子能谱(XPS)检测样品的物相,而后用配置有牛津INCA能谱仪的型号为JSM-6700场发射扫描电子显微镜(SEM)及其附件EDAX分析试样形貌和成分。

2 结果与讨论

2.1 腐蚀速率

根据腐蚀产物在腐蚀前后的质量变化(表2),用增重法来计算合金的腐蚀速率,计算公式如下:

表1 GH3625合金化学成分 下载原图

Table 1 Chemical composition of GH3625 alloy (%,mass fraction)

图2 气氛腐蚀炉结构图

Fig.2 Structure diagram of corrosion furnace

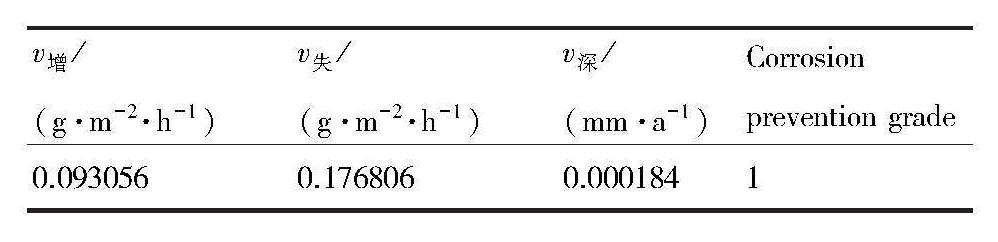

表2 GH3625合金在SO2/O2中腐蚀前后的质量变化 下载原图

Table 2 Quality change of GH3625 alloy before and after corrosion in SO2/O2(g)

式中,v增为增重腐蚀速度(g·m-2·h-1);m0为腐蚀前试样的质量(g);m2为带有腐蚀产物的试样质量(g);S为试样表面积(m2);t为腐蚀时间(h)。

因为要给金属耐蚀性评级,需将增重腐蚀速率v增换算为腐蚀深度表示的腐蚀速率v深。已知腐蚀产物主要由Cr2O3,NiO,NiCr2O4等氧化物和Cr2S3,NiS等硫化物组成,即可对失重法与增重法所计算得的腐蚀速度进行换算,可得比例式:

式中,v失为失重腐蚀速度(g·m-2·h-1);m1为试样清除腐蚀腐蚀产物后的质量(g);4Ni,ACr,AO和AS分别是Ni,Cr,O和S的相对原子质量1 nNi,nGr,nO和nS分别是Ni,Cr,O和S的物质的量(mol)。将上面两式做比得:

将金属失重腐蚀速度换算成腐蚀深度:

式中,v深为以腐蚀深度表示的腐蚀速度(mm·a-1);ρ为金属密度(g·cm-3);C为单位换算系数(C=8.76)。

计算结果见表3,GH3625合金在900℃下的SO2/O2气氛中腐蚀120 h后的增重腐蚀速度为0.093056 g·m-2·h-1。将合金增重腐蚀速度换算为深度腐蚀速度,为0.000184 mm·a-1,按金属耐蚀性三级标准来分,合金在900℃下腐蚀120 h后的耐蚀性等级为1级,属“耐蚀”类

2.2 腐蚀产物物相分析

从GH3625合金的XPS全扫描图谱中可以观察到有Ni,Cr,O和Nb元素。从Ni 2p3,Cr 2p,O 1s和Nb 3d的高分辨谱图中发现,腐蚀层中的Ni主要以单质Ni和Ni(OH)2的形式存在;Cr以单质Cr,Cr2O3,Cr2S3和Cr(OH)3的形式存在;O主要以NiO的形式存在;Nb以NbO和Nb2O5的形式存在。从Si 2p的高分辨谱图中发现,合金腐蚀后表面腐蚀层中Si以SiO2形式存在。从XPS分析结果可知,合金腐蚀后表面存在氧化物形式有Cr2O3,NiO,NbO,Nb2O5和SiO2,还有金属氢氧化物Ni(OH)2和Cr(OH)3,以及硫化物Cr2S3。氧化物Cr2O3,NiO的存在是合金抗腐蚀性的来源,而Nb,Si元素是GH3625合金析出相的组成元素,由图3可知,部分析出相元素已经形成氧化物,这会破坏腐蚀层的完整致密性,加速合金的腐蚀。而硫化物的存在,说明了氧化膜已经遭到腐蚀介质的侵蚀,对于其是否有扩散进合金内部,需对合金内部成分进行分析。

表3 GH3625合金腐蚀速度及耐腐蚀等级 下载原图

Table 3 Corrosion rate and corrosion resistance grade of GH3625 alloy

2.3 腐蚀产物形貌分析

铸态GH3625合金在900℃下的腐蚀气氛中腐蚀120 h后合金表面是一层较致密且凹凸不平的腐蚀层,并在腐蚀层上附着一些颗粒状腐蚀产物,如图4所示。将腐蚀层外层凸出部分记为点2,凹处小颗粒状腐蚀产物记为点1,腐蚀层被破坏部分记为点4,腐蚀层分层区域表层记为点5,腐蚀层断裂处内部致密氧化层记为点6。由于合金腐蚀过程中的元素扩散速度不同及成分偏析,导致合金表面

抗腐蚀性不同,所以腐蚀层不平整,存在优先被腐蚀区域。Nb的氧化物主要以大颗粒氧化物Nb2O5的形式存在于合金的表面(图4,5点1),合金氧化过程中Cr2O3膜的生长为铬和氧离子的双向扩散,而Nb能阻碍Cr离子向外扩散,但如果其大颗粒氧化物太多,将使氧化膜凹凸不平,容易剥落, 如图4所示

图3 GH3625合金900℃腐蚀120 h后的XPS谱图

Fig.3 XPS spectra of GH3625 alloy corToded in 900℃for 120 h(a) Full scan spectra;(b)~(f) High-resolution spectrogram

图4 铸态GH3625合金900℃腐蚀120 h后腐蚀层的SEM图

Fig.4 SEM images of corrosion layer of cast GGH3625 alloy after corrosion at 900℃for 120 h

(a,b) Corrosion layer diagram;(c) Destruction of corrosion layer;(d) Stratification of corrosion layer

氧化和硫化消耗大量的Cr元素,导致氧化膜附近的基体中Cr贫乏,而Ni的相对浓度升高,腐蚀产物中的硫化物为Ni元素向外扩散提供了快速通道,因此腐蚀产物中有镍、铬氧化物和镍、铬硫化物的混合物。这些混合物首先选择某些不完整的Cr2O3层或微缺陷区域形核长大

在腐蚀层被优先破坏处(图4点4)发现偏聚有Nb,Ti和Si元素及其化合物,即第二相析出处,所以腐蚀层优先被破坏处主要是第二相优先析出处。对比腐蚀层被优先破坏处(点4)、外层腐蚀层较完整处(点3和点5)和内层致密氧化层处(点6)的Cr元素含量,发现Cr元素含量最低处的腐蚀层被优先破坏,Cr元素含量最高处为内层致密氧化膜处。总的来说,合金析出相处是合金腐蚀的薄弱处,因为Nb,Si等元素的偏析及形成的第二相造成Cr元素的匮乏,相应的无法形成连续致密的氧化膜,所以腐蚀层存在薄弱处被优先破坏,同时也导致腐蚀层的分布不均匀,使得腐蚀层易分层剥落。再者,析出相处偏析的元素有一部分在高温腐蚀环境下扩散到表层氧化层中,破坏了氧化层的致密性,降低合金的抗腐蚀性。

2.4 合金腐蚀层截面分析

GH3625合金在900℃下的腐蚀气氛中腐蚀后的腐蚀层截面图中可以看到明显的腐蚀层和基体,无明显腐蚀裂纹存在。对图6中方框和黄线所示区域进行分析,结果如图7和8。由图7可知,合金腐蚀后Ni元素分布比较均匀,但是在紧贴合金基体的腐蚀层中含量较少。在紧贴合金基体的腐蚀层上有大量的Cr和O元素,说明紧贴合金基体的腐蚀层主要为Cr2O3氧化层,起主要抗腐蚀作用。在Cr元素图中的氧化层中看到有一片薄弱区,而且在薄弱区下方有一片区域Cr元素含量也较少。氧化层中Cr元素含量与O元素含量变化相同,在Cr元素含量较少处,O元素含量也较少。而Cr含量较少处Nb元素较多,结合前文得到的结论,说明腐蚀层附近的Nb偏析造成了贫Cr区,而贫Cr区的存在导致其没有足够的Cr元素来形成连续致密的氧化膜来抵抗腐蚀元素的扩散和对合金基体的破坏,成为合金被加速腐蚀破坏的主要原因之一。

图5 铸态GGH3625合金900℃腐蚀120 h后腐蚀层各点的质量分数

Fig.5 Mass fraction of corrosion layer of cast GH3625 alloy after corrosion at 900℃for 120 h(a)(General diagram of energy spectrum;(b) Local diagram of energy spectrum

图6 铸态GH3625合金900℃腐蚀120 h后侧截面的SEM图

Fig.6 SEM image of cross-sections of cast GH3625 alloy after corrosion at 900℃for 120 h

图7 铸态GH3625合金900℃腐蚀120 h后侧截面的面扫面图

Fig.7 Area scan image of cross-sections of cast GH3625 alloy after corrosion at 900℃for 120 h

图8 铸态GH3625合金900℃腐蚀120 h后侧截面的线扫面图

Fig.8 Line scan image of the cross-sections of cast GH3625 al-loy after corrosion at 900℃for 120 h

对图6中黄线所示区域进行分析,结果与面扫描分析结果相似,结果见图8。在合金基体中可以发现有Nb和Si元素偏聚,贴近基体的腐蚀层为Cr2O3,Cr2O3氧化层中基本没有Ni元素,基体中Ni元素含量基本保持不变。对比Cr,Nb和S元素图发现,Nb元素含量高的地方,Cr元素含量很低,而S元素含量很高,说明在贫Cr处的氧化层抗腐蚀性较差,此处S容易扩散进去。另外在图4(d)中内层氧化物中发现了孔隙,S元素也可以通过孔隙进入合金基体内部,发生内硫化。在合金基体中,扩散进入的s元素与Cr元素优先形成硫化物,但是随着孔隙处扩散进入的氧的增加,内硫化产生的CrS发生如下反应:

硫化物会被氧化成氧化物,使得氧化膜不断增厚,而产生的S继续向基体内部扩散,从而形成“内硫化-内氧化”循环

2.5 热力学分析

热力学分析虽然能够说明不同合金元素对氧亲和力的大小,但最终形成的稳定氧化物种类还与合金元素的含量有关,并受动力学影响

2.6 腐蚀机制

腐蚀过程就是元素扩散与合金发生反应的过程,一般有两个方面:一种是合金外部的腐蚀元素扩散进入合金内部发生腐蚀,破坏合金完整结构;另一种是合金内部元素在高温下扩散到合金表面,生成硫化物,破坏氧化膜,加快合金的腐蚀。在合金-SO2-O2腐蚀体系中,腐蚀原理如图10所示,合金表面先是与O2发生表面反应生成致密的Cr2O3氧化膜,抵抗SO2对合金基体的腐蚀。此外,Cr能以硫化物的形式固定腐蚀元素S,使其不能扩散进入合金基体,减少Ni2S3的生成,从而也减少了低熔点共晶物Ni-Ni2S3的生成,减缓合金腐蚀速

图9 GH3625合金腐蚀后的吉布斯自由能-温度图

Fig.9 Gibbs free energy and temperature diagram of GH3625alloy after corrosion

(a) 0~1000℃(b) 900℃

图1 0 GH3625合金在SO2/O2气氛中的腐蚀反应图

Fig.10 Corrosion response diagram of GH3625 alloy in SO2/O2 atmosphere

本次实验的腐蚀气氛中SO2的浓度为2%,含量较高,腐蚀过程中进行了如下的反应

刚开始时,腐蚀气氛中的S通过氧化膜扩散进入合金基体,使得合金/腐蚀层界面

3 结论

1.GH3625合金在900℃下的SO2/O2气氛中腐蚀120 h后的增重腐蚀速度为0.093056 g·m-2·h-1,深度腐蚀速度为0.000184 mm·a-1,耐蚀性等级为1级,属“耐蚀”类。

2.合金腐蚀后腐蚀层厚度在10μm左右,外层腐蚀产物凸出处主要为NiO和NiCr2O4,凹处颗粒状腐蚀产物为(Ni,Fe)Cr2O4,腐蚀层较为疏松;内层腐蚀产物为Cr2O3,非常致密。

3. 合金析出相处是合金抗腐蚀的薄弱处,易被腐蚀破坏。

4. 腐蚀层附近的Nb偏析造成的贫Cr区导致其没有足够的Cr元素来形成连续致密的氧化膜来抵抗腐蚀元素的扩散和对合金基体的破坏,成为合金被加速腐蚀破坏的主要原因之一。

5. 从热力学和腐蚀机制角度对GH3625合金腐蚀结果进行分析发现,对合金造成腐蚀的主要是“内硫化-内氧化”反应。

参考文献