楔横轧成形小断面收缩率轴类件热力耦合数值模拟

刘文科,张康生,孟令博,胡正寰

(北京科技大学 机械工程学院,北京,100083)

摘要:借助DEFORM-3D有限元软件针对小断面收缩率轴类件的楔横轧成形过程进行热力耦合数值模拟,分析轧件在成形过程中的温度变化规律;通过与常规断面收缩率轧件进行对比,得到小断面收缩率轧件的各向应力分布状态。模拟结果表明:小断面收缩率轧件与轧辊接触表面的温度变化较为剧烈,而轧件内部中心位置附近温度无显著变化;由于轧制位置的不同,轧件各横截面间的温度变化有所差异,曲线的波动存在着相位差。此外,小断面收缩率轧件在接触变形区周围的横向和径向压应力较大而轴向压应力较小,导致其横截面容易出现椭圆化;其中心附近区域由于受到比常规断面收缩率轧件更大横向和轴向拉应力影响,因而更易产生疏松、裂缝等缺陷。进行轧制试验,验证了模拟结果的可靠性。

关键词:小断面收缩率;楔横轧;有限元法;热力耦合;温度

中图分类号:TG335.19 文献标志码:A 文章编号:1672-7207(2012)01-0118-06

Thermo-mechanical coupled numerical simulation of forming light area reduction shafts by cross wedge rolling

LIU Wen-ke, ZHANG Kang-sheng, MENG Ling-bo, HU Zheng-huan

(School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The forming process of the light area reduction shaft by cross wedge rolling was simulated by means of DEFORM-3D software. The temperature variation of the rolled piece in the forming process was presented. And the stress distributions of the cross section for the light area reduction rolled piece were analyzed through comparisons with the conventional area reduction rolled piece. The results indicate that there are dramatic temperature changes in the contact area between the rolled piece and the roll, while no significant changes occur near the center of the rolled piece. Due to the different rolling positions, the temperature variation curves between all cross sections are distinct and phase difference exists between fluctuations in the curves. Around the contact deforming zone,there are larger lateral and radial but smaller axial compressive stress than the conventional area reduction rolled piece, causing elliptical deformation of the cross section for the light area reduction rolled piece to appear. And near the center of rolled pieces, larger lateral and axial tensile stresses lead to the generation of central defects such as porosities and cracks. Rolling experiments are carried out to verify the reliability of the simulation results.

Key words: light area reduction; cross wedge rolling; finite element method; thermo-mechanical coupled; temperature

楔横轧是一种轴类零件成形新工艺,其原理是利用两个带楔形模具的轧辊以相同方向旋转,带动中间轧件旋转,轧件在楔形孔型的作用下轧制成台阶轴类零件。与传统的切削、锻造工艺相比,楔横轧具有生产效率高、节约材料、劳动条件好等优点,因而被广泛应用于汽车、拖拉机、内燃机等轴类零件毛坯的生产,并已取得了显著的经济效益[1-2]。在楔横轧加工过程中,横截面积缩减率小于35%的轧件属于小断面收缩率轧件。适合楔横轧成形的阶梯轴中很多都含有小断面收缩率截面,有些零件甚至大部分截面都是小断面收缩率。随着我国经济的快速发展,对于这类小断面收缩率轴类件产品的需求量日益增加。

关于楔横轧成形轴类零件的研究,尽管国内外学者已经开展了大量研究[3-9],但大多为常规断面收缩率(ψ=36%~75%)和大断面收缩率(ψ>75%)轴类件的成形,对小断面收缩率轧件的研究相对较少,并且为了使问题简化通常设置轧件为恒温状态,不考虑模型的温度场耦合问题。而对于小断面收缩率轧件来说,其金属变形主要集中在表面及其附近区域,在整个成形过程中,轧件的非稳态、不均匀的温度场将对该区域金属的塑性流动产生重要影响;此外,在轧辊的旋转和模具的挤压作用下,小断面收缩率轧件的内部应力也较为复杂,容易出现椭圆化和心部疏松等问题。本文作者建立楔横轧小断面收缩率轴类件的热力耦合有限元分析模型,对小断面收缩率轧件的成形过程进行模拟,着重探讨轧件在轧制过程中的温度变化和应力场分布规律,以便为今后进一步研究小断面收缩率轧件的金属流动及精确成形提供理论参考。

1 模型及边界条件

1.1 有限元模型

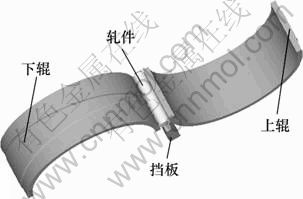

本文采用DEFORM-3D有限元软件建立楔横轧小断面收缩率轴类件的有限元模型。模型由上下配有模具的轧辊、轧件及左右2个挡板构成,如图1 所示(图中省去了1个挡板)。

图1 楔横轧有限元模型

Fig.1 Finite element model of cross wedge rolling

轧制过程中,轧件的塑性变形量远远大于其弹性变形量,因此,采用刚(黏)塑性有限元法简化模型[10]。

由于轧辊与挡板的变形量与轧件的变形量相比很小可以忽略,模拟时轧辊与挡板均视为刚体。

轧辊材料选用DEFORM-3D软件材料库中的H-13(即通用热作模具钢4Cr5MoV1Si)。质量密度ρ= 7.85×103 kg/m3,弹性模量E=210 GPa,泊松比μ=0.3。轧件材料选择AISI-1045(相当于中国牌号45号钢),质量密度ρ=7.85×103 kg/m3,弹性模量E=90 GPa,泊松比μ=0.3。其材料模型的本构关系可用如下方程 表示:

(1)

(1)

式中: 为等效应力;c为材料常数;

为等效应力;c为材料常数; 为等效塑性应变;n 为应变指数;

为等效塑性应变;n 为应变指数; 为等效应变速率;m为应变率指数;y为初始屈服应力。

为等效应变速率;m为应变率指数;y为初始屈服应力。

模拟的其他主要参数如表1所示。

表1 模拟的主要工艺参数

Table 1 Main process parameters of simulation

1.2 边界条件的建立

楔横轧成形小断面收缩率轴类件是一个连续的局部大变形过程,其边界条件比较复杂。因此,在进行有限元模拟时,只有充分考虑多种因素,才能得到成形过程的较为真实的描述。

模拟中,轧件的初始温度设定为1 100 ℃,轧辊和挡板的初始温度设定为与环境温度相等,为20 ℃。轧件与轧辊以及轧件与挡板之间均为接触传热,换热系数设为30 N/(s·mm·℃)[11-13],轧件与空气之间为对流换热,换热系数设为0.5 N/(s·mm·℃)。轧辊与轧件之间的摩擦类型为剪切摩擦,摩擦因数为0.8。轧辊转速为10 r/min。考虑到模型结构上的对称性,在模拟过程中可取其一半进行计算,以节省时间。

2 模拟结果与分析

2.1 轧件的温度变化

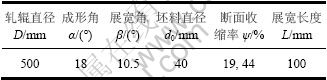

为了考察小断面收缩率轧件在成形过程中的温度变化规律,沿轧件的轴向位置选取A,B,C和D 4个横截面,距离对称面位置分别为0,15,30和45 mm,在每个横截面上选取5个特征点,如图2所示。

图2 横截面及特征点分布

Fig.2 Location of tracking points in cross sections

图3所示为小断面收缩率轧件各横截面上特征点温度的变化。其中:轧件A截面上5个特征点温度的变化如图3(a)所示。从图3(a)可以看出:轧件前期,处于轧件表面处的点P5变化剧烈,曲线呈现较大波动,点P4次之,处于轧件内部中心点位置附近的点P1,P2和P3温度变化相对稳定。由于轧件与轧辊接触传热,导致轧件表面温度急剧下降。轧制过程中,轧件发生了塑性变形,变形功转化为热量,加上温度较高的轧件内部的热传导作用,致使轧件表面温度随后又升高。点P4靠近轧件接触变形区,但由于在轧制过程中产生的塑性变形热导致的温升略大于热传导产生的温降,温度虽有所上升,数值并不大。对于处在轧件内部的点P1,P2和P3,由于导热缓慢,温度梯度小,加上外部塑性变形热的渗透影响,因而曲线呈上升趋势。

图3(b),3(c)和3(d)所示分别为轧件B,C和D横截面上特征点的温度变化曲线。可见:由于轧制位置的不同,轧件各横截面间的温度变化有所不同。曲线的波动存在着相位差,具体表现为随时间逐步向后推移。

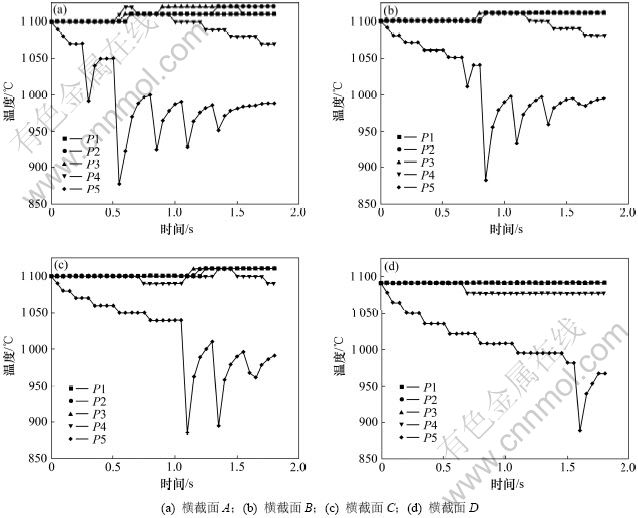

2.2 轧件的应力分布

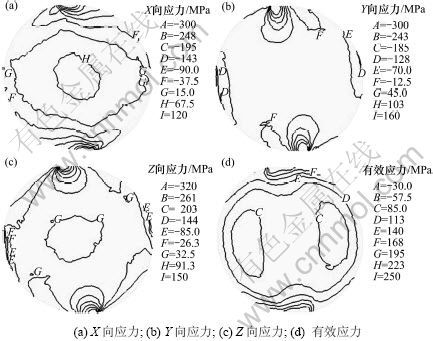

以往的研究表明,轧制过程中的应力分布对于轧件的成形发挥着重要作用[14-18]。图4所示为断面收缩率为19%的小断面收缩率轧件在展宽阶段时的对称横截面上各向应力分布。从图4可以看出:在与轧辊接触的局部变形区域:由于轧件受挤压,金属流动受阻,使得横向、纵向和轴向均表现为压应力,在接触点处达到最大值,并向内部扩展,离接触点越远,压应力数值越小。而在轧件的中心区域:横向的拉应力较大,数值为82.5 MPa左右(图4(a)中H处),这是因为轧件横向扩展,截面开始出现椭圆,造成轧件心部金属呈横向拉伸状态;纵向压应力则很小,接近为0(图4(b)中F处);轴向应力在心部附近区域为不大的拉应力,数值在32.5 MPa左右(图4(c)中G处),且大致呈蝶形分布,这种应力分布与楔横轧局部变形和轴向拉伸的变形特征一致。

图3 轧件各横截面上跟踪点温度的变化

Fig.3 Temperature variation of tracking points in 4 sections

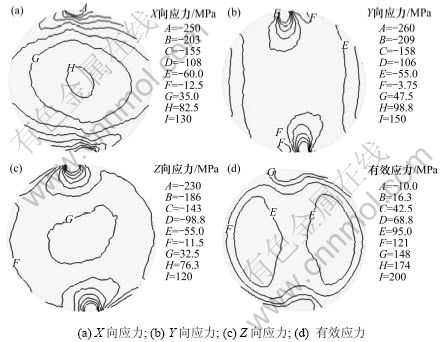

为了更加清楚地说明小断面收缩率轧件在轧制过程中的应力分布特点,与同等模具参数条件下的常规断面收缩率轧件做了对比分析。图5所示为断面收缩率为44%的常规断面收缩率轧件对称横截面上的各向应力场分布。与图4进行比较可知:在小断面收缩率轧件的成形过程中,处于接触变形区的轴向压应力小于常规断面收缩率轧件(图5(c)中A处),造成轧件表面附近的金属轴向流动困难,不容易从外部擀出,而随着轧制过程的进行,交变的横向拉应力和纵向压应力影响导致轧件外部金属发生较大的横向和纵向变形,因此轧件横截面在轧辊的旋转和挤压作用下很容易出现椭圆化;另一方面,在中心附近区域,小断面收缩率轧件的最大横向拉应力比常规断面收缩率轧件的对应数值(图5(a)中H处)要大,所以小断面收缩率轧件相对更易产生心部疏松、裂纹等缺陷。

图4 小断面收缩率轧件对称横截面应力场分布

Fig.4 Stress distribution in cross section of light area reduction rolled piece

图5 常规断面收缩率轧件对称横截面应力场分布

Fig.5 Stress distribution in cross section of conventional area reduction rolled piece

3 轧制实验

为了验证有限元模拟结果的可靠性,参照模拟工况,在北京科技大学零件轧制中心H500楔横轧机上进行了部分轧制实验。轧件材料为45钢,坯料直径40 mm,采用管式电炉进行加热,轧件出炉温度为 1 100 ℃左右。图6所示为实验所得部分轧件。

图6 部分实验轧件

Fig.6 Rolled pieces of experiment

图7所示为相同模具参数条件下断面收缩率ψ分别为19%和44%的实际轧件结果对比。从图7可以看到:由于在成形过程中小断面收缩率轧件出现了椭圆化,因而在卸载阶段,轧辊的接触挤压作用致使轧件表面形成了一道较为明显的压痕,而常规断面收缩率轧件的这种压痕则较轻或不存在。另外,在轧件的对称横截面上,小断面收缩率轧件心部疏松也比常规断面收缩率轧件略微严重。这些均与上述的模拟分析结果吻合。

图7 小断面收缩率轧件与常规断面收缩率轧件效果对比(α = 18°,β = 10.5°,L = 100 mm)

Fig.7 Comparison of results between light area reduction rolled piece and conventional area reduction rolled piece

4 结论

(1) 轧制过程中,小断面收缩率轧件表面区域温度变化较为剧烈,曲线呈现较大波动,而轧件内部中心点位置附近的温度变化不大,曲线相对稳定。由于轧制位置的不同,轧件各横截面温度变化有所不同。曲线的波动存在相位差,表现为随时间逐步向后推移。

(2) 与常规断面收缩率轧件相比,小断面收缩率轧件在接触变形处周围承受较大横向和径向压应力以及较小的轴向压应力,导致轧件横截面容易出现椭圆化;而在轧件中心附近由于受到比常规断面收缩率轧件更大的横向和轴向拉应力影响,因此更容易产生疏松、裂纹等缺陷。

(3) 轧制实验结果表明利用有限元模拟分析楔横轧小断面收缩率轴类零件的成形过程是可信的。

参考文献:

[1] 胡正寰. 楔横轧技术的现状和展望[J]. 锻压技术, 1995(5): 25-27.

HU Zheng-huan. The present situation and prospect of cross wedge rolling technology[J]. Forging & Stamping Technology, 1995(5): 25-27.

[2] 胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金工业出版社, 2004: 4-25.

HU Zheng-huan, ZHANG Kang-sheng, WANG Bao-yu, et al. The forming technology and simulation of parts with cross wedge rolling[M]. Beijing: Metallurgical Industry Press, 2004: 4-25.

[3] 杨翠苹, 张康生, 胡正寰, 等. 楔横轧轧件轴向变形研究[J]. 机械工程学报, 2004, 40(9): 80-83.

YANG Cui-ping, ZHANG Kang-sheng, HU Zheng-huan, et al. Study on axial deformation of workpiece in cross wedge rolling[J]. Chinese Journal of Mechanical Engineering, 2004, 40(9): 80-83.

[4] 杨翠苹, 张康生, 杜惠萍, 等. 楔横轧轧件断面收缩率对金属流动的影响[J]. 中国机械工程, 2004, 15(20): 1868-1871.

YANG Cui-ping, ZHANG Kang-sheng, DU Hui-ping, et al. Influence of area reduction of part on metal flow in cross wedge rolling[J]. China Mechanical Engineering, 2004, 15(20): 1868-1871.

[5] Fang G, Lei L P, Zen P. Three-dimensional rigid-plastic finite element simulation for the two-roll cross wedge rolling process[J]. Journal of Materials Processing Technology, 2002, 129(1/2/3): 245-249.

[6] 何涛, 王宝雨, 胡正寰. 偏心圆截面轴类零件的楔横轧成形数值模拟[J]. 锻压技术, 2008, 33(1): 53-55.

HE Tao, WANG Bao-yu, HU Zheng-huan. Numerical simulation on cross wedge rolling of shaft parts with eccentric section[J]. Forging & Stamping Technology, 2008, 33(1): 53-55.

[7] 贾震, 张康生, 杨翠苹, 等. 楔横轧一次楔大断面收缩率成形机理[J]. 北京科技大学学报, 2009, 31(8): 1046-1050.

JIA Zhen, ZHANG Kang-sheng, YANG Cui-ping, et al. Forming principle of heavy section shrinkage cross wedge rolling by single wedge[J]. Journal of University of Science and Technology Beijing, 2009, 31(8):1046-1050.

[8] 娄依志, 张康生, 胡正寰. 楔横轧二次楔轧制大断面收缩率的应力应变场分析[J]. 中国机械工程, 2008, 19(7): 854-857.

LOU Yi-zhi, ZHANG Kang-sheng, HU Zheng-huan. Analysis of stress and strain field in twice cross wedge rolling the axial part with large area reduction[J]. China Mechanical Engineering, 2008, 19(7): 854-857.

[9] 贾震, 张康生, 何巍巍. 楔横轧大断面收缩率一次楔成形轧件心部质量规律及原因[J]. 塑性工程学报, 2010, 17(2): 73-78.

JIA Zhen, ZHANG Kang-sheng, HE Wei-wei, et al. The study on the central quality of workpiece during heavy section shrinkage cross wedge rolling by single wedge[J]. Journal of Plasticity Engineering, 2010, 17(2): 73-78.

[10] 王连生, 曹起骧, 许思广. 三维热耦合刚粘塑性有限元数值模拟技术的开发和应用[J].塑性工程学报, 1994, 1(3): 34-41.

WANG Lian-sheng, CAO Qi-xiang, XU Si-guang. The implementation of three-dimensional thermo-coupled rigid viscoplastic finite element and application to metal forming process[J]. Journal of Plasticity Engineering, 1994, 1(3): 34-41.

[11] 赵志毅, 洪慧平, 谢建新, 等. 全浮动芯棒连轧管过程三维热力耦合有限元模拟[J]. 北京科技大学学报, 2007, 29(3): 315-319.

ZHAO Zhi-yi, HONG Hui-ping, XIE Jian-xin, et al. 3-D thermo-mechanical coupled finite element simulation for hot continuous free floating mandrel rolling of seamless steel tubes[J]. Journal of University of Science and Technology Beijing, 2007, 29(3): 315-319.

[12] 王昭东, 袁国, 王国栋, 等. 热带钢超快速冷却条件下的对流换热系数研究[J]. 钢铁, 2006, 41(7): 54-56.

WANG Zhao-dong, YUAN Guo, WANG Guo-dong, et al. Heat transfer coefficient of hot rolled strip during ultra fast cooling process[J]. Iron and Steel, 2006, 41(7): 54-56.

[13] 张延蕾. 对流换热系数的反求方法[D]. 大连: 大连交通大学交通运输工程学院, 2005: 41-47.

ZHANG Yan-lei. A method of inverse evaluation for the convection heat transfer coefficient[D]. Dalian: Dalian Jiaotong University. School of Traffic & Transportation, 2005: 41-47.

[14] 曹芳. 交变次数对楔横轧心部缺陷的影响[D]. 北京: 北京科技大学机械工程学院, 2005: 38-40.

CAO Fang. The infection of alternating times on the internal flaw of cross wedge rolling[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2005: 38-40.

[15] 陈素莹. 楔横轧心部缺陷实验数据分析及工艺参数影响规律研究[D]. 北京: 北京科技大学机械工程学院, 2006: 33-37.

CHEN Su-ying. Analysis of the experimental data and the influence rule of the process parameter on the central rarefaction of cross wedge rolling[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2006: 33-37.

[16] 刘桂华, 任广升, 徐春国, 等. 楔横轧变形过程中内部空心缺陷产生机理的模拟研究[J]. 机械工程学报, 2004, 40(2): 150-152.

LIU Gui-hua, REN Guang-sheng, XU Chun-guo, et al. Research on mechanism of interior-hollow defect during the deformation of cross wedge rolling[J]. Chinese Journal of Mechanical Engineering, 2004, 40(2): 150-152.

[17] 马振海, 胡正寰, 杨翠苹, 等. 楔横轧展宽段的变形特征与应力应变分析[J]. 北京科技大学学报, 2002, 24(3): 309-312.

MA Zhen-hai, HU Zheng-huan, YANG Cui-ping, et al. Deformation character and analysis of stress and strain during stretching stage for cross wedge rolling[J]. Journal of University of Science Technology Beijing, 2002, 24(3): 309-312.

[18] 丁韡, 杨翠苹, 张康生, 等. 楔横轧等内径空心轴的热力耦合数值模拟[J]. 北京科技大学学报, 2010, 32(4): 525-529.

DING Wei, YANG Cui-ping, ZHANG Kang-sheng, et al. Thermo-mechanical coupled numerical simulation on cross wedge rolling of hollow shaft parts with equal inner diameter[J]. Journal of University of Science and Technology Beijing, 2010, 32(4): 525-529.

(编辑 杨幼平)

收稿日期:2011-01-19;修回日期:2011-03-24

基金项目:国家自然科学基金资助项目(51075030)

通信作者:张康生(1952-),男,河北保定人,研究员,博士生导师,从事楔横轧零件成形技术与零件仿真研究;电话:010-62334131;E-mail: zhang.ks@me.ustb.edu.cn