文章编号:1004-0609(2017)-01-0024-08

稀土Nd对Zn-5%Al合金显微组织和耐蚀性的影响

曹祖军,孔 纲,车淳山

(华南理工大学 材料科学与工程学院,广州 510640)

摘 要:采用扫描电镜(SEM)、能谱(EDS)和X射线衍射(XRD)研究Nd对Zn-5%Al合金显微组织的影响,采用电化学极化曲线和中性盐雾试验(NSS)研究不同Nd含量对Zn-5%Al合金耐蚀性的影响。结果表明:添加稀土Nd有效抑制初生η-Zn相的生长,显著增加共晶组织比例且组织致密;适量添加稀土Nd,有助于减小共晶组织层片间距。Nd易与Zn形成Nd2Zn17化合物富集在合金底表面,降低Nd的有效含量,减弱Nd的作用。Zn-5%Al合金耐蚀性随着Nd含量变化而变化,当Nd含量为0.06%时,合金的耐蚀性最好。

关键词:Zn-5%Al合金;Nd;显微组织;耐蚀性

中图分类号:TG146.1 文献标志码:A

钢铁在使用过程中易与周围环境介质发生化学和电化学腐蚀,造成功能失效[1]。采用热浸镀锌技术能简单、有效的提高钢铁材料的耐腐蚀性能[2]。随着现代工业的发展,大气中腐蚀性气体(SO2、NO2等)浓度升高,对热浸镀锌层的防护效果提出了更高的要求。通过向锌浴中添加合金元素获得合金镀层能进一步提高镀层的耐蚀性和表观质量,其中Al是锌浴中最常添加的合金元素,获得的Zn-Al合金镀层具有镀层薄、耐蚀性好、附着力强及成本低等优点而得到广泛应用[3-6]。然而Al的添加增大了锌浴的表面张力,润湿性变差,同时降低了锌浴的流动性,导致浸镀时易产生针孔裸露点和表面小皱纹等缺陷[7]。

针对上述问题,国际铅锌研究组织于20世纪80年代研发出一种高耐腐蚀性Galfan镀层,它是在Zn-5%Al(质量分数,下同)共晶合金中加入了微量的稀土金属(La和Ce)。其中稀土的加入能有效改善锌浴的流动性,使镀层减薄,减少镀层漏镀缺陷,增强耐腐蚀性[8-10]。目前,有关稀土对Zn-Al合金的性能影响的研究工作大部分集中于La、Ce及其混合稀土[8, 11-15]。有研究表明[16],稀土Nd可促进Al的优先氧化,形成的Al2O3膜具保护性可阻碍氧化的进一步发生,抑制Zn的氧化。本文作者采用在Zn-5%Al共晶合金中添加不同含量的单一稀土Nd,研究稀土Nd对Zn-5%Al合金凝固组织及耐蚀性的影响。

1 实验

实验所用材料为高纯Zn(≥99.995%)、电解Al(≥99.997%)和纯Nd(≥99.9%)。采用混溶法在SG2-1.5-6型电阻炉中进行Zn-5%Al-xNd合金的熔炼,坩埚为高纯石墨坩埚。为解决Al的偏析和Nd的易烧损等问题,按表1所列成分和工艺预先在熔盐覆盖的保护下熔炼Zn-Al中间合金和Al-Nd中间合金。

表1 试验用中间合金的配置

Table 1 Treatment parameters of master alloys for experiments

图1 Zn-5%Al合金炉冷时的冷却曲线

Fig. 1 Furnace cooling curves in solidification experiments of Zn-5%Al alloys

图2 Zn-5%Al合金试样的取样示意图

Fig. 2 Schematic illustration of sampling of Zn-5%Al alloy sample

在熔融锌铝合金浴中分别添加Al-Nd中间合金、纯铝或纯锌来制备Al含量为5%,Nd含量分别为0、0.03%、0.06%、0.09%和0.12%的Zn-5%Al-xNd合金。制备工艺为:取适量Zn-Al合金放入高纯石墨坩埚中,然后放入温度为680 ℃的电阻炉中,整个熔炼过程通氩气保护;待Zn-Al合金熔化后按试验配比添加其它合金并用石英棒压入合金浴中,搅拌直至熔化,降温至450 ℃保温5 h后炉冷。其中炉冷的温度-时间曲线如图1所示,通过对冷却曲线的拟合得到冷却速率为0.028 ℃/s。图2为Zn-5%Al合金试样的取样示意图,取图2所示的试样中部研究稀土Nd对Zn-5%Al合金显微组织和耐蚀性的影响;对图中试样上、中、底及底表面试样进行Al、Nd在合金锭中偏析的研究。

采用JSM-6510型扫描电子显微镜(SEM)观察合金的显微组织特征,并结合INCAPentaFETx3型能谱仪(EDS)对组织进行定量和定性分析。采用Philips X pert pro M型 X射线衍射仪分析Zn-5%Al-xNd合金的主要物相组成,扫描速度为4(°)/min,扫描的2θ角度范围是10°~90°。

通过CHI660E电化学工作站测试合金的塔菲尔极化曲线,采用三电极体系,工作电极为有效面积1 cm2的Zn-5%Al-xNd合金试样,辅助电极为面积10 cm2的铂片,参比电极采用饱和甘汞电极(SCE)。试样在25 ℃下浸泡于不除气的3.5%NaCl溶液中,待开路电位稳定后进行测试(扫描速率为1 mV/s,开路电位测量区间-0.8 V~-1.2 V)。

采用LYW-025N型盐雾腐蚀试验箱对Zn-5%Al-xNd合金试样进行中性盐雾试验(NSS)。按照GB/T6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对中性盐雾试验的试样进行评价。腐蚀介质为5%NaCl溶液(质量分数),pH为6.5~7.2,喷箱内温度为(35±2) ℃,80 cm2沉降量为2 mL/h,试样与垂直方向成30°放置,连续喷雾8 h后,通过对喷雾后试样表面产生腐蚀的面积(3个试样的平均值)来评价试样的耐腐蚀性能。腐蚀面积通过网格法确定,即在与试样同等大小的透明塑料板上依据经纬方向将其均匀割分成100小格(10×10),再将其覆在腐蚀试样上,将出现腐蚀的小格数除以100即可得到产生腐蚀的面积。

2 结果与讨论

2.1 Nd对Zn-5%Al合金显微组织的影响

2.1.1 Nd含量对Zn-5%Al合金显微组织的影响

图3所示为不同Nd含量的Zn-5%Al合金锭中部位置的背散射电子(BSE)图。由图3(a)可见,Zn-5%Al合金组织由初生η-Zn相和 (α+η)共晶组织组成。添加0.03%Nd后,初生η-Zn相数量减少且尺寸变小,此时组织由少量初生η-Zn相、细密共晶组织及疏松共晶组织构成(见图3(b))。随着Nd含量的增加,初生η-Zn相消失,合金组织为细密的共晶组织(见图3(c)~(f))。

图3 不同Nd含量的Zn-5%Al合金炉冷组织背散射像(BSE)

Fig. 3 Backscattered electron images of Zn-5%Al alloys with different Nd contents

在凝固过程中,由于冷速未能满足平衡凝固条件且存在偏析使成分偏离共晶成分,故在此条件下,Zn-5%Al共晶成分合金组织中出现了初生η-Zn相,这与杨廷志等[17]的研究结果类似。添加稀土Nd后,由于Nd在Al、Zn中的固溶度非常小,在共晶温度时Nd在Al中的固溶度小于0.008%(摩尔分数)[18],Nd在Zn中几乎不固溶[19]。因此,Nd容易与合金浴中各元素形成稳定的化合物,可作为异质晶核,提高形核率[20],也可以阻止后期凝固和冷却时的晶粒长大,增加共晶组织数量;未成为异质晶核的稀土Nd,将会在结晶前沿富集,形成成分过冷,阻碍初生晶粒的生长,促进α(Al)的形核,从而达到细化晶粒的效果[21-24];此外,从结晶动力学角度考虑,添加稀土金属可有效降低Zn-Al合金浴的表面张力、降低非均匀形核所需的形核功和减小临界晶核半径,提高形核率,从而细化晶粒[13]。所以添加Nd有助于抑制初生η-Zn相生长和促进α(Al)的形核,提高合金中共晶组织比例。

图4 不同Nd含量的Zn-5%Al合金共晶组织的层片间距

Fig. 4 Average size of lamellar spacing of Zn-5%Al alloys with different Nd contents

为观察稀土Nd对共晶组织层片间距的影响,在100倍观察所得的图3(a)~(e)试样进一步提高至2000倍下观察其共晶组织。采用如图3(f)所示的方法对试样中典型的共晶组织进行层片间距的测量,其中每种试样选取20个点进行测量,结果取平均值。图4所示为添加不同Nd含量对Zn-5%Al-xNd合金共晶层片间距的影响曲线。由图4可知,随着Nd含量的增加,共晶组织的层片间距呈先增大后减小再增大的趋势。当Nd含量较低时,主要起抑制初生η-Zn相生长的作用,使锌均匀分布于共晶组织中,层片间距增大;随着Nd含量增加,初生η-Zn相消失,由于Nd为表面活性元素,凝固时Nd在固/液界面前沿富集,抑制层片中η-Zn相生长,从而有效的减小层片间距。而Nd含量过高(≥0.06%)时,Nd易与Zn形成稳定化合物,在炉冷条件下这些化合物的形核与长大得到充分进行,降低了Nd的有效含量, 减弱了Nd的细化作用,共晶层片间距有所增加。故Nd含量在0.06%时,合金的组织最均匀,共晶层片间距最小。

2.1.2 Nd和Al偏析对Zn-5%Al-0.06%Nd合金显微组织的影响

图5所示为Zn-5%Al-0.06%Nd合金锭不同部位的组织形态。由图5可知,添加Nd后,合金锭的中部和上部初生η-Zn相消失,基本都是共晶组织(见图5(a)和(b));由于Al的密度小,凝固过程中发生比重偏析,造成合金锭底部的成分处于亚共晶成分点,出现较多的初生η-Zn相如图5(c)所示。图5(d)所示为合金锭底部表层组织,此时组织除初生η-Zn相和共晶组织外,还出现了颗粒物。EDS分析颗粒物成分为86.21%Zn 、6.60%Nd和7.19%Al(摩尔分数)。

图6所示为Zn-5%Al-0.06%Nd合金底表面组织的XRD谱。根据XRD分析结果可知,此颗粒物为Nd2Zn17相。Nd与Al或Zn元素的电负性差值决定了Nd更易与其形成高熔点的化合物,Nd与Al的电负性差值为0.47,而Nd与Zn的电负性差值为0.51,故Nd易与Zn结合以粒状化合物形式析出。所以Nd的添加不宜过多,否则易析出Nd2Zn17相并由于重力作用沉降到底部,造成Zn和Nd的浪费。

2.1.3 Nd对Zn-5%Al合金的细化机理分析

Zn-5%Al合金中添加稀土Nd存在两种可能的晶粒细化机制:一是AlNd相、ZnNd相和稀土Nd有可能作为异质晶核,增大形核率,达到细化组织的效果;二是可能由于高熔点的含Nd相在凝固过程优先析出,阻碍后期凝固和冷却时的晶粒长大,使合金组织细化。从错配度的角度来判断Nd对Zn-Al合金的细化属于哪种细化机制。新相在固体(衬底)上形核要满足的一个重要条件就是低指数晶面的错配度要小于15%。根据BRAMFITT[25]建立的二维点阵错配度模型,其计算公式为:

(1)

(1)

式中:(hkl)s为基底的低指数晶面;(hkl)n为晶核的低指数晶面;[uvw]s为(hkl)s晶面上的低指数晶向;[uvw]n为(hkl)n晶面上的低指数晶向;d[uvw]s、d[uvw]n为沿[uvw]n晶向的原子间距;θ为[uvw]s和[uvw]n间的夹角。

图5 Zn-5%Al-0.06%Nd合金锭在不同区域组织分布

Fig. 5 Microstructures of Zn-5%Al-0.06%Nd alloys in different regions

图6 Zn-5%Al-0.06%Nd合金底表面组织的XRD谱

Fig. 6 XRD patterns of bottom surface of Zn-5%Al- 0.06%Nd alloys

Zn-5%Al-xNd合金中可作为异质晶核的主要有稀土Nd、Nd2Zn17和Nd3Al11,其中Nd是六方结构,点阵常数a=0.3655 nm,c=1.1796 nm;Nd2Zn17是六方结构,点阵常数a=0.9052 nm,c=1.3626 nm;Nd3Al11是体心斜方结构,点阵常数a=0.4359 nm,b=1.2924 nm,c=1.0017 nm。而Zn是六方结构,点阵常数a=0.26649 nm,c=0.49468 nm;Al是体心立方结构,点阵常数a=0.40495 nm。

根据公式可以计算出Nd、Nd2Zn17和Nd3Al11与Al和Zn间的错配度都大于15%,因而这些相不能作为η-Zn相和α(Al)相的异质形核核心。可见,微量添加稀土Nd对锌铝合金的细化作用主要是第二种机制。

此外,根据凝固原理合金元素易在固/液界面前沿发生偏析,而稀土元素在固/液界面前沿发生富集[26]。在温度梯度为正和平衡分配系数小于1时,成分过冷条件为:

(2)

(2)

(3)

(3)

式中:GL为界面前沿温度梯度,℃/m;DL为扩散系数,m2/s;R为凝固速度,m/s;mL为液相线斜率; C0为合金成分;k0为平衡分配系数;ΔT0为合金液相线与固相线温度差,℃。

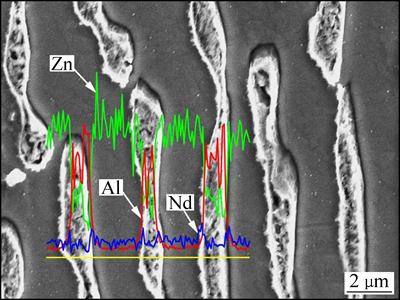

稀土Nd添加到Zn-5%Al合金中,由于Nd在Al中的固溶度大于在Zn中的固溶度,在凝固过程中,受凝固时扩散动力学条件的限制聚集在固液界面前沿,导致凝固前沿溶质浓度增加,扩散系数DL减小,ΔT0增大[27],从而增大了合金的成分过冷,有利于α(Al)的形核。图7所示为Zn-5%Al-0.06%Nd合金线扫描测试结果。由图7可见,白亮的条状物为Al相,暗灰色基底为Zn相。由Nd的线扫描谱线可以明显看出,Nd在Al相或Zn相内部均含量较低,Al/Zn相界处产生了富集。

图7 Zn-5%Al-0.06%Nd合金线扫描测试结果

Fig. 7 Element distribution of Zn-5%Al-0.06%Nd alloy by EDS line scanning technical

2.2 Nd对Zn-5%Al合金耐蚀性的影响

图8所示为不同Nd含量的Zn-5%Al合金在3.5%NaCl溶液中的极化曲线。由图8可知,不同Nd含量的Zn-5%Al合金极化曲线的基本形状未发生明显变化,说明电化学反应过程基本相同。但Zn-5%Al合金中加入稀土Nd后,曲线阴极分支向电流密度减小的方向移动,表明加入稀土Nd后,合金组织的均匀化和细化使其电化学活性趋于一致,阴极反应过程受到抑制,有利于合金耐蚀性的提高;同时,在阳极极化过程中,添加稀土Nd后的合金更快的进入钝化区,阻碍了腐蚀的进行,对合金起到了保护作用。

图8 不同Nd含量的Zn-5%Al合金在3.5%NaCl溶液中的极化曲线

Fig. 8 Polarization curves of Zn-5%Al alloys with different Nd contents in 3.5% NaCl solution

表2所列为不同Nd含量的Zn-5%Al合金极化曲线的拟合结果。其中φcorr为腐蚀电位,Jcorr为腐蚀电流密度,Rp为极化电阻。φcorr用于判断合金发生腐蚀的容易程度,与腐蚀速率无必然关系,但可以通过Jcorr和Rp来判断腐蚀速率的大小。由表2中可知,随着Nd含量的增加,合金耐蚀性先增大后减小。未添加Nd的Zn-5%Al合金,存在先析出相,组织不均匀, Jcorr最大。当Nd含量大于0.06%时,合金的耐腐蚀性变差,这可能是由于合金中出现了ZnNd化合物,容易产生局部电化学腐蚀,导致极化时Jcorr变大。而合金中Nd含量为0.06%时,合金具有最小的Jcorr和最大的Rp,表现出最好耐蚀性。由此可见,合金要达到较好的耐腐蚀性,Nd的添加量需控制在一定范围之内。

表2 不同Nd含量的Zn-5%Al合金的电化学极化曲线相关参数

Table 2 Electrochemical polarization parameters of Zn-5%Al alloys with different Nd contents

图9所示为不同Nd含量的Zn-5%Al合金试样的中性盐雾试验(NSS)结果。由图9可知,与Zn-5%Al合金相比,添加稀土Nd后的各试样腐蚀面积减小,说明耐蚀性有所提高。随着Nd含量的增加,合金的耐蚀性先增大后减小。特别是Zn-5%Al-0.06%Nd合金的白锈面积最小,达到了最佳的耐蚀效果。稀土Nd的添加抑制了初生η-Zn相的生长和促进α(Al)的形核,使得共晶层片间距变小,获得的共晶组织更加致密均匀。当Nd含量为0.06%时,合金的组织为全共晶组织,层片间距最小,因而组织的稳定性更好,在盐雾腐蚀试验中表现最佳。NSS的结果与电化学极化曲线的结果一致,但Zn-5%Al-xNd合金的耐中性盐雾腐蚀的能力并不高,这可能是由于在盐雾加速腐蚀试验过程中,合金表面的氧化膜腐蚀破坏后无法及时修复所致。

图9 不同Nd含量的Zn-5%Al合金的NSS结果

Fig. 9 NSS results of Zn-5%Al alloys with different Nd contents

3 结论

1) Zn-5%Al合金中添加稀土Nd后,Nd容易在Zn/Al相界面富集,有效地抑制了初生η-Zn相的生长和促进α(Al)的形核,使初生η-Zn相的数量和尺寸明显减小。随着Nd含量增加,共晶组织层片间距呈先增大后减小再增大的趋势。当稀土Nd添加量为0.06%时,合金组织最细密、层片间距最小。

2) Al、Nd在合金锭中易产生偏析,造成合金锭中上部为共晶组织,下部会出现初生η-Zn相和Nd2Zn17化合物。

3) 添加稀土Nd后的Zn-5%Al合金组织得到均匀化和细化,随着Nd含量的增加,合金耐蚀性先增大后减小。当合金中Nd含量为0.06%时,耐蚀性最好。

REFERENCES

[1] LI X G, ZHANG D W, LIU Z Y, LI Z, DU C W, DONG C F. Materials science: Share corrosion data[J]. Nature, 2015, 527(7579): 441-442.

[2] SHIBLI S M A, MEENA B N, REMYA R. A review on recent approaches in the field of hot dip zinc galvanizing process[J]. Surface and Coatings Technology, 2015, 262: 210-215.

[3] MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271.

[4] VU T N, MOKADDEM M, VOLOVITCH P, OGLE K. The anodic dissolution of zinc and zinc alloys in alkaline solution. II. Al and Zn partial dissolution from 5% Al-Zn coatings[J]. Electrochimica Acta, 2012, 74(4): 130-138.

[5] ELVINS J, SPITTLE J A, WORSLEY D A. Relationship between microstructure and corrosion resistance in Zn-Al alloy coated galvanised steels[J]. Corrosion Engineering Science & Technology, 2003, 38(3): 197-204.

[6] SULLIVAN J, WEIRMAN C, KENNEDY J, PENNEY D. Influence of steel gauge on the microstructure and corrosion performance of zinc alloy coated steels[J]. Corrosion Science, 2010, 52(5): 1853-1862.

[7] 卢锦堂, 江爱华, 车淳山, 孔 纲. 热浸Zn-Al合金镀层的研究进展[J]. 材料保护, 2008, 41(7): 47-51.

LU Jin-tang, JIANG Ai-hua, CHE Chun-shan, KONG Gang. Progress in research of hot-dipped Zn-Al alloying coating[J]. Materials Protection, 2008, 41(7): 47-51.

[8] ROSALBINO F, ANGELINI E,  D, SACCONE A, DELFINO S. Application of EIS to assess the effect of rare earths small addition on the corrosion behaviour of Zn-5% Al (Galfan) alloy in neutral aerated sodium chloride solution[J]. Electrochimica Acta, 2009, 54(4): 1204-1209.

D, SACCONE A, DELFINO S. Application of EIS to assess the effect of rare earths small addition on the corrosion behaviour of Zn-5% Al (Galfan) alloy in neutral aerated sodium chloride solution[J]. Electrochimica Acta, 2009, 54(4): 1204-1209.

[9] ZHANG X, LEYGRAF C, ODNEVALL W I. Atmospheric corrosion of Galfan coatings on steel in chloride-rich environments[J]. Corrosion Science, 2013, 73(2): 62-71.

[10] 贺志荣, 何 应, 刘继拓, 解 凯. Al和RE对Zn-Al合金镀层组织和耐蚀性的影响[J]. 中国有色金属学报. 2014, 24(8): 2020-2025.

HE Zhi-rong, HE Ying, LIU Ji-tuo, XIE Kai. Effects of Al and RE on microstructure and corrosion resistance of Zn-Al alloy coatings[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2020-2025.

[11] ROSALBINO F, ANGELINI E,  D, SACCONE A, DELFINO S. Influence of rare earths addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution[J]. Electrochimica Acta, 2007, 52(24): 7107-7114.

D, SACCONE A, DELFINO S. Influence of rare earths addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution[J]. Electrochimica Acta, 2007, 52(24): 7107-7114.

[12] YANG D, CHEN J S, HAN Q, LIU K R. Effects of lanthanum addition on corrosion resistance of hot-dipped galvalume coating[J]. Journal of Rare Earths, 2009, 27(1): 114-118.

[13] 谭 娟, 鞠 辰, 高海燕, 王 俊, 孙宝德, 储双杰, 张全成. 稀土对热镀锌层耐蚀性的影响[J]. 上海交通大学学报, 2008, 42(5): 757-760.

TAN Juan, JU Chen, GAO Hai-yan, WANG Jun, SUN Bao-de, CHU Shuang-jie, ZHANG Quan-cheng. The effect of rare earth on corrosion resistance of hot-dip galvanized coating[J]. Journal of Shanghai Jiaotong University, 2008, 42(5): 757-760.

[14] 胡成杰, 储双杰, 王 俊,钱洪卫, 刘 昕, 李保平. 稀土La对热镀锌层耐蚀性能的影响[J]. 腐蚀与防护, 2011, 32(7): 517-520.

HU Cheng-jie, CHU Shuang-jie, WANG Jun, QIAN Hong-wei, LIU Xin, Ll Bao-ping. Effects of lanthanum on corrosion resistance of hot-dip galvanized coating[J]. Corrosion & Protection, 2011, 32(7): 517-520.

[15] VEYS-RENAUX D, GUESSOUM K, ROCCA E, DAVID N, BELHAMEL K. New zinc-rare earth alloys: Influence of intermetallic compounds on the corrosion resistance[J]. Corrosion Science, 2013, 77: 342-349.

[16] 方伊莉. 合金元素Al、Nd、Ni等对无铅焊料高温抗氧化性的影响[D]. 南京: 东南大学, 2009: 35-52.

FANG Yi-li. Effects of Al, Nd and Ni on high-temperature oxidation resistance of lead-free solders[D]. Nanjing: Southeast University, 2009: 35-52.

[17] 杨廷志, 吴长军, 王建华, 刘 亚, 涂 浩, 苏旭平. 冷却条件和Ce含量对Galfan合金凝固组织及其耐蚀性的影响[J]. 稀有金属, 2015, 39(7): 583-588.

YANG Ting-zhi, WU Chang-jun, WANG Jian-hua, LIU Ya, TU Hao, SU Xu-ping. Solidification microstructure and corrosion resistance of Galfan alloy with different cooling conditions and Ce content[J]. Rare Metals, 2015, 39(7): 583-588.

[18] GSCHNEIDENER K A, CALDERWOOD F W. The Al-Nd (aluminum-neodymium) system[J]. Bulletin of Alloy Phase Diagrams, 1989, 10(1): 28-30.

[19] QI H Y, JIN Z P, LIU L B, LIU H S. Thermodynamic assessment of the Nd–Zn binary system[J]. Journal of Alloys and Compounds, 2008, 458(1/2): 184-188.

[20] AMADEH A, PAHLEVANI B, HESHMATI-MANESH S. Effects of rare earth metal addition on surface morphology and corrosion resistance of hot-dipped zinc coatings[J]. Corrosion Science, 2002, 44(10): 2321-2331.

[21] 张国英, 刘春明, 魏 丹, 王 丹. 锌铝合金中稀土及杂质的晶界行为[J]. 东北大学学报(自然科学版), 2007, 28(2): 209-212.

ZHANG Guo-ying, LIU Chun-ming, WEI Dan, WANG Dan. Grain boundary behavior of rare earths and impurities in ZA alloy[J]. Journal of Northeastern University (Natural Science), 2007, 28(2): 209-212.

[22] 许乔瑜, 曾秋红. 稀土在锌镀层中的应用及研究进展[J]. 腐蚀与防护, 2009, 30(1): 19-21.

XU Qiao-yu, ZENG Qiu-hong. Progress in research and application of rare earth in Zinc coationgs[J]. Corrosion & Protection, 2009, 30(1): 19-21.

[23] 刘贵立, 李荣德. 锌铝合金中稀土及铁的晶界偏聚电子理论[J]. 中国有色金属学报, 2004, 14(3): 405-409.

LIU Gui-li, LI Rong-de. Electronic theory of congregation on crystal-boundary of rare earth and iron elements in ZnAl alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 405-409.

[24] 王建华, 王先德, 苏旭平, 涂 浩. 镧对锌铝合金显微组织和力学性能的影响[J]. 铸造. 2011, 60(2): 171-174.

WANG Jian-hua, WANG Xian-de, SU Xu-ping, TU Hao. Effect of lanthanum on microstructure and mechanical properties of zinc-aluminum alloy[J]. Foundry, 2011, 60(2): 171-174.

[25] BRAMFITT B L. The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron[J]. Metallurgical Transactions. 1970, 1(7): 1987-1995.

[26] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 2012: 168-200.

HU Han-qi. Metal solidification principle[M]. Beijing: Machine Industry Press, 2012: 168-200.

[27] 卫爱丽. 稀土元素对Zn-25Al-5Mg-2.5Si合金组织和力学性能的影响[D]. 太原: 太原理工大学, 2010: 62-77.

WEI Ai-li. Effect of rare earth on microstructure and mechanical properties of Zn-25Al-5Mg-2.5Si alloy[D]. Taiyuan: Taiyuan University of Technology, 2010: 62-77.

Effect of Nd addition on microstructure and corrosion resistance of Zn-5%Al alloy

CAO Zu-jun, KONG Gang, CHE Chun-shan

(School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: The effect of Nd addition on the microstructure of Zn-5%Al alloy was investigated by SEM, EDS, XRD, and the corrosion resistance of the alloy was studied by the polarization curves tests and NSS tests. The results show that the growth of the primary η-Zn phase can be effectively inhibited, and the compact eutectic structure of the alloy can be obtained due to the addition of Nd. The lamellar spacing of eutectic structure of the alloy with the optimal concentration of Nd can be decreased. Nd can be easy to react with Zn and form the intermetallic phase Nd2Zn17 particles in the alloy bath, which will reduce the effective content of element Nd in the alloy bath. The corrosion resistance of the Zn-5%Al alloy will be changed with Nd addition, and the best corrosion resistance of the alloy will be attained when Nd addition is 0.06%.

Key words: Zn-5%Al alloy; Nd; microstructure; corrosion resistance

Foundation item: Project(21573077, 51373055) supported by the National Natural Science Foundation of China; Project(ILZRO/IZA/CN201212) supported by the International Lead and Zinc Research Organization, China

Received date: 2016-01-21; Accepted date: 2016-06-30

Corresponding author: KONG Gang; Tel: +86-20-85511540; E-mail: konggang@scut.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(21573077,51373055);国际铅锌研究组织资助项目(ILZRO/IZA/CN201212)

收稿日期:2016-01-21;修订日期:2016-06-30

通信作者:孔 纲,研究员,博士;电话:020-85511540;E-mail: konggang@scut.edu.cn