基于纳米划刻实验的单晶锗表面变形机制研究

来源期刊:稀有金属2020年第8期

论文作者:耿瑞文 杨晓京 谢启明 肖建国 李芮

文章页码:850 - 859

关键词:单晶锗;表面变形机制;相变;弹性回复;临界载荷模型;

摘 要:采用Cube压头对单晶锗进行变载荷纳米划刻实验,利用扫描电子显微镜(SEM)对已加工表面形貌进行观测,根据工件形貌特征将划刻过程分为延性域、脆塑转变域及脆性域3种,对各个阶段的表面变形机制进行了研究。通过拉曼光谱分析了划刻时单晶锗物相结构变化,结果表明单晶锗工件划刻时由晶体相转变为非晶相的相变主导了塑性变形过程。采用最小二乘法拟合不同阶段划刻力,并利用相关系数检验拟合函数可靠性。分析了单晶锗的弹性回复率随划刻距离变化趋势,并结合工件弹性回复率对单晶锗划刻过程中摩擦系数进行量化分析,将其分解为黏着摩擦系数与耕犁摩擦系数。基于Irwin断裂理论,以裂纹萌生位置作为脆塑转变标志,提出一种适用于计算单晶锗的脆塑转变临界载荷模型,其脆塑转变临界载荷为50. 5 mN。

网络首发时间: 2019-09-04 11:01

稀有金属 2020,44(08),850-859 DOI:10.13373/j.cnki.cjrm.xy19040027

耿瑞文 杨晓京 谢启明 肖建国 李芮

昆明理工大学机电工程学院

昆明物理研究所

昆明理工大学环境科学与工程学院

采用Cube压头对单晶锗进行变载荷纳米划刻实验,利用扫描电子显微镜(SEM)对已加工表面形貌进行观测,根据工件形貌特征将划刻过程分为延性域、脆塑转变域及脆性域3种,对各个阶段的表面变形机制进行了研究。通过拉曼光谱分析了划刻时单晶锗物相结构变化,结果表明单晶锗工件划刻时由晶体相转变为非晶相的相变主导了塑性变形过程。采用最小二乘法拟合不同阶段划刻力,并利用相关系数检验拟合函数可靠性。分析了单晶锗的弹性回复率随划刻距离变化趋势,并结合工件弹性回复率对单晶锗划刻过程中摩擦系数进行量化分析,将其分解为黏着摩擦系数与耕犁摩擦系数。基于Irwin断裂理论,以裂纹萌生位置作为脆塑转变标志,提出一种适用于计算单晶锗的脆塑转变临界载荷模型,其脆塑转变临界载荷为50. 5 mN。

中图分类号: TN304.11

作者简介:耿瑞文(1993-),男,湖北枣阳人,博士研究生,研究方向:单晶锗超精密切削及其仿真研究,E-mail:lr.grw@kmust.edu.cn;;*杨晓京,教授,电话:13668718025,E-mail:xjyang@vip.sina.com.;

收稿日期:2019-04-12

基金:国家自然科学基金项目(51765027);云南省教育厅科学研究基金项目(2019Y0037)资助;

Geng Ruiwen Yang Xiaojin Xie Qiming Xiao Jianguo Li Rui

Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology

Kunming Institute of Physics

Faculty of Environmental Science and Engineering,Kunming University of Science and Technology

Abstract:

To get inside into the material removal mechanism of monocrystalline germanium,nano-scratch experiments were performed using the cube indenter,the surface morphology of the groove was observed through scanning electron microscope(SEM),thus the scratch process was pided into ductile regime,ductile-brittle transition regime and brittle regime based on the morphology of workpiece. The phase change of monocrystalline germanium workpiece was characterized by Raman spectroscopy,the result indicated that the plastic deformation process was dominated by phase transition from the crystalline phase to the amorphous phase during the scratching process. The least square method was used to establish nonlinear curve fittings between scratch depth and scratch force,and the reliability of fitting functions was verified by correlation coefficient. The tendency of elastic recovery rate with scratch distance was analyzed in the meanwhile. Further,the coefficient of friction for monocrystalline germanium was quantified and pided into the adhesive friction coefficient and the plough friction coefficient given the effect of elastic recovery. Based on Irwin's fracture theory,a model was proposed for calculating the critical load of monocrystalline germanium where the first crack initiated position was regarded as brittle-to-ductile transition point,the critical load for monocrystalline germanium was 50.5 mN

Keyword:

monocrystalline germanium; surface deformation mechanism; phase transition; elastic recovery; critical load model;

Received: 2019-04-12

单晶锗是微机电系统(MEMS)重要的半导体衬底材料,同时也是重要的红外光学材料,在高速晶体管、暗场光学元件、高分辨率伽马射线探测器、远红外探测器、低温热敏电阻、热成像系统及红外透镜、窗口制造领域有着广泛而重要的应用

硬脆性材料在切削深度足够小时具备一定塑性

由于超精密切削具备动态性、瞬时性及纳米级精度等特点,对切削过程直接研究十分困难。纳米划刻实验是评估材料纳米力学性能的有效手段,具备极高的位移、载荷分辨率,可结合扫描电子显微镜、原子力显微镜等测试手段,通过工件表面形貌特征探索纳米尺度下单晶锗的表面变形机制。本文对单晶锗晶片进行纳米划刻实验,结合表面形貌特征将划刻过程分为延性域、脆塑转变域、脆性域3种,并系统分析了单晶锗划刻过程中的弹性变形、塑性变形与脆性断裂等表面变形机制。通过拉曼光谱分析划刻过程中单晶锗的结构相变,认为单晶锗由晶体相向非晶相转变主导了塑性变形过程。研究对于揭示单晶锗划刻过程中材料变形机制,实现单晶锗塑性域加工、满足红外光学元器件表面质量要求有着重要的意义。

1实验

本实验采用科晶MTI公司提供的单晶锗晶片,在1000级洁净工作室内通过化学机械抛光法加工制备。为了排除工件表面起伏对实验结果的影响,选用粒度为1~3μm的金刚石磨粒抛光,加工后工件表面粗糙度Ra小于0.5 nm。

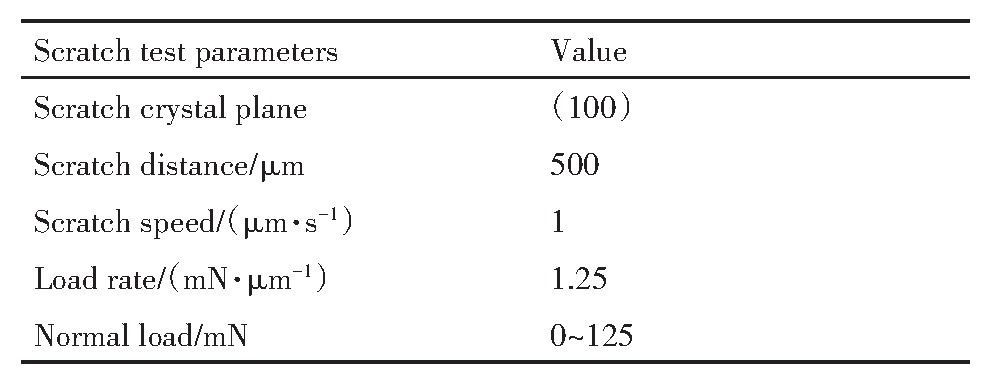

纳米划刻实验均在Nano indenter G200划刻仪上进行,同时采用Scratch with lateral force系统对实验过程中划刻力及划刻位移进行实时测量。本实验采用标准三棱锥形Cube压头,其尖端曲率半径为20 nm,压头中心线与每个面夹角均为34.27°,各个棱边间相互垂直,纳米划痕仪装置如图1(a)所示。为了使划刻过程平稳,采取楞朝前方式划刻,切屑将均布于压头两侧,实验参数如表1所示。通过扫描电子显微镜(scanning electron microscope,SEM)观察划痕沟槽的表面形貌特征。

拉曼光谱是一种基于拉曼散射效应的光谱学分析技术,具备无辐射、非接触、非破坏性等优异特性。为探明单晶锗工件划刻后表面物相结构变化,本实验采用HR800共聚焦显微激光拉曼光谱仪观察纳米压痕实验工件划刻过程中单晶锗物相结构变化,其中激光光斑的直径为1μm,波长为532 nm,曝光时间为5 s,激光拉曼光谱仪装置如图1(b)所示。

2结果与讨论

2.1单晶锗划刻表面变形机制

变载荷实验采用斜坡加载方式划刻,根据划刻后的单晶锗工件表面形貌如图2(a)所示,将划刻域分为延性域(包括弹性、塑性阶段)、脆塑转变域和脆性域3种。

根据实验结果将延性域分为弹性阶段与塑性阶段两种。在变载荷划刻试验的开始,单晶锗工件会经历弹性变形,表现为在压头划刻后,沟槽表面光滑并将回弹至初始状态,不产生材料去除。随着划刻深度的增长,单晶锗的变形模式转化为塑性阶段,在沟槽两侧产生明显的塑形隆起和切屑,沟槽中心产生脊线,如图2(b)所示。在塑形变形阶段,单晶锗通过塑形流动去除。

表1 纳米划刻实验参数 下载原图

Table 1 Nano-Scratch test parameters

图1 实验装置图

Fig.1 Experiment equipments

(a)Nano scratch tester;(b)Raman spectrometer

在脆塑转变域,随着划刻深度增至脆朔转变临界深度时,由于压头尖端的弧度,仅工件表面与压头尖端接触部分发生脆性断裂,其他区域依旧处于塑性变形模式,在工件表面产生间歇性微裂纹,如图2(c)所示,此时材料变形方式包括塑形变形和脆性断裂。根据观测到的变载荷划刻后的划痕形貌特征图,在划刻距离为202μm时出现初始裂纹,微裂纹的形成是脆塑转变现象的重要标志,由此可得单晶锗塑转变深度为432 nm。

在脆性域,工件同时受到拉、压应力和剪切应力的作用,工件表面能不断增大,直至与断裂能相等,将在塑性变形区域内产生脆性断裂

单晶锗工件在划刻前、划刻时与划刻后阶段的划刻深度随划刻位移变化曲线如图3所示,实验结果表明单晶锗在不同的表面变形域均存在弹性回复现象。

2.2单晶锗划刻力学特征

切削力是反映加工状态的重要参数,直接影响工件的加工状态及其表面质量

Li等

式中,Fn为法向力,m和n分别为划刻速度v和划刻深度hv的修正因子。

在本实验中划刻速度恒定,因此,法向力Fn与划刻深度hv满足幂函数形式,切向力Ft可视为法向力Fn和摩擦系数μ的乘积,因此本研究分别对Fn和Ft进行非线性最小二乘法拟合。

在脆性阶段由于工件表面材料的严重剥落,切削力的剧烈波动。为保证拟合效果,本文将划刻域分为脆性阶段(包含延性域和脆塑转变域)和非脆性阶段进行拟合,拟合结果如式(2)~(5),拟合曲线如图5所示:

图2 单晶锗划刻后表面形貌图

Fig.2 Surface topography of monocrystalline germanium after scratching

(a)Overall morphology;(b)Ductile regime;(c)Ductile-brittle regime;(d)Brittle regime

图3 单晶锗划刻深度与划刻位移曲线

Fig.3 Curves of scratch displacement vs scratch depth for monocrystalline germanium

为验证拟合公式可靠性,计算了式(2)~(5)的相关系数r,其值分别为0.98,0.94,0.38,0.24。在非脆性域,划刻力与压入深度存在强相关关系,拟合函数很好地符合实验数据,具有较高的可靠性;在脆性域,Fn与Ft剧烈波动,r显著低于1,拟合效果不理想。实验结果表明,划刻力与划刻深度存在强相关性。如图5所示,可明显看出划刻力的波动划刻深度的增加而增加。单晶锗工件在脆塑转变域时会产生裂纹,但划刻力的波动并不明显,这也证明了在划刻过程中塑性流动是划刻过程中能量消耗的主要方式。在脆性域,单晶锗表面产生严重断裂,工件表面的剥落引起切削力的剧烈波动。

2.3拉曼光谱分析

图4 划刻力随划刻距离变化曲线

Fig.4 Curves of scratch force vs scratch distance

图5 划刻力随划刻深度变化曲线

Fig.5 Curves of scratch force vs scratch depth(a)Normal force;(b)Tangential force

拉曼光谱常用来研究材料的物相结构,工件吸收的入射激光强度可反映拉曼光谱灵敏度

式中,α为单晶锗在波长为532 nm激光下的吸收系数,约为5.574×10-5cm-1

采用显微激光共聚焦拉曼光谱仪对划刻前后的工件表面进行检测,不同载荷下工件的拉曼光谱如图6所示。在300 cm-1处的尖峰表明单晶锗工件上具有金刚石立方结构单晶相(crystalline germanium,c-Ge)。在拉曼位移频率约为270 cm-1处的宽峰证实了加工后的工件存在非晶相(amorphousgermanium,a-Ge)。

图6 单晶锗工件拉曼光谱

Fig.6 Raman spectra collected from

(a)Original surface monocrystalline germanium;(b)Load of35 m N;(c)Load of 50 m N

为进一步获得相变区单晶锗工件的表面物相结构信息,对工件的拉曼光谱进行拟合。在划刻后单晶锗的拉曼光谱检测结果中,结晶峰为尖峰,而非晶峰则是宽峰,分别引入洛伦兹分布以拟合尖峰,高斯分布拟合宽峰,高斯分布和洛伦兹分布相对于拉曼频移的积分函数如式(7),(8):

式中,Ig和Il表示分别采用高斯分布拟合和洛伦兹分布拟合的拉曼光谱强度的积分,x表示拉曼频移(Raman shift),xc是拉曼中心频移,Ag和Al表示分别采用高斯分布拟合和洛伦兹分布拟合函数的幅值,bg和bl分别是高斯峰和洛伦兹峰的宽度,其值为拟合高斯分布和洛伦兹分布函数的标准差。

采用拉曼强度比(R)定义工件划刻过程中非晶化程度

在未加载时,单晶锗的拉曼光谱如图6(a)所示,工件表面仅有单晶相,未检测出非晶相,非晶相的拉曼强度为0,晶体相的中心频移为301.3cm-1。当载荷为35 mN时,工件仍处于延性域,此时工件的拉曼光谱如图6(b)所示,明显可观测到非晶相的产生,其中晶体相与非晶相的中心频移为301,270 cm-1。如图6(c)为在载荷50 mN下单晶锗划刻过程的拉曼光谱,晶体相与非晶相的中心频移为299.8,271.8 cm-1。由此可知,单晶锗工件在载荷为0,35,50 mN作用下划刻,其中心频移向低频移动,这是由划刻过程中拉应力引起

在3种载荷下的拉曼强度比分别为0,0.53,0.76,工件的拉曼强度比随载荷的增长而增长,这也说明了单晶锗划刻过程中非晶化程度随载荷的增长而加剧。单晶锗在划刻过程中与压头接触区域的由晶体相向非晶相的转变,主导了切削过程中单晶锗的塑性变形,并抑制了单晶锗工件的脆性断裂。

2.4弹性回复分析

工件的弹性回复会引起工件与压头接触区域产生摩擦,降低工件的面型精度与尺寸精度

图7为单晶锗工件划刻过程弹性回复示意图,采用弹性回复率来描述单晶锗弹性回复特征,计算方式如式(10):

式中,η表示工件的弹性回复率,hr表示工件经历弹性回复后的深度。

图7 划刻过程弹性回复示意图

Fig.7 Schematic diagram of elastic recovery during scratching

图8 弹性回复率随划刻距离变化曲线

Fig.8 Curve of elastic recovery rate vs scratch distance

单晶锗弹性回复率随划刻距离变化曲线如图8所示,在延性域以切屑是否形成为标准可将其分为两个阶段,即弹性与塑性阶段。在弹性阶段即载荷小于8 mN时,弹性回复率接近于1。当工件进入到塑性变形阶段,切屑开始稳定形成,弹性回复率呈现下降趋势。随着载荷的增加,η逐步趋于稳定,并由于工件表面剥落开始波动,经计算η在稳定阶段的平均值为0.72。

2.5单晶锗摩擦系数分析

图9为变载条件下工件的摩擦系数(coefficien of friction,COF),在初始的弹性阶段,由于压头与工件的表面黏着效应,摩擦系数大于1。随着载荷的增加,工件变形行为逐渐转变为弹塑性阶段,工件表面黏着效应减弱,耕犁效应增强,摩擦系数也随之迅速下降。当单晶锗工件进入到塑性阶段,随着载荷的增加,摩擦系数也随之相应增长。当单晶锗工件进入到脆性域,在工件表面发生严重断裂,造成摩擦系数的剧烈波动。因此摩擦系数的波动可反映单晶锗工件的变形方式。

图9 摩擦系数随划刻距离变化曲线

Fig.9 Curve of coefficient of friction vs scratch distance

图1 0 Cube压头几何结构特征示意图

Fig.10 Schematic diagram of the Cube indenter geometry

Bowden和Tabor指出摩擦系数μ可由黏着摩擦系数μa与耕犁摩擦系数μp组成

其中耕犁摩擦系数μp可由金刚石压头与单晶锗接触区域在竖直方向投影面积An与水平方向投影面积At之比表示

图10为Cube压头几何结构特征示意图,本研究考虑到工件已加工表面的弹性恢复,在划刻过程中竖直方向投影面积An和水平方向投影面积At与压入深度间关系如式(13),(14)所示;

式中,θ为Cube压头中心线与端面间夹角;γ为材料流动角度,即材料塑性流动方向与水平方向间夹角。则单晶锗工件在划刻过程中,耕犁摩擦系数μp可由式(15)求出。

由公式(15)表明,耕犁摩擦系数μp会随材料流动角度γ变化而变化,联立公式(10),(15)可求得在考虑工件表面回复情况下的耕犁摩擦系数,如式(16)所示,结果表明工件的耕犁摩擦系数会随着弹性回复率的增大而减小。

基于Moore的研究

由此联立公式(11),(16~18),通过对工件的摩擦系数分解为黏着和耕犁部分,在考虑单晶锗表面弹性回复情况下,建立了单晶锗工件摩擦系数量化模型,如式(19)所示。

2.6单晶锗脆塑转变临界载荷模型

由于裂纹的形成,划刻力开始波动。Chiaia

其中,E′为材料弹性模量,γf为材料表面能,C为裂纹特征尺寸。对于理想晶体而言,仅考虑原子间共价键的断裂,在计算临界断裂应力时往往和实际的材料的断裂强度存在较大差异,这是由于断裂是受多重因素共同影响的结果。

Iwins对Griffith方程进行扩展

压应力如公式(22)所示,其中λ是应力系数,Y为几何常数,ν是工件泊松比,单晶锗的泊松比为0.28

在划刻过程中,初始裂缝尺寸是由拉应力划刻引起的表面损伤深度,当压头的载荷达到临界载荷Pc时,压头尖端在拉应力作用下产生裂纹,裂纹分布情况如图11所示。

在划刻过程中工件主要承受压头产生的压应力和拉应力,在拉应力的作用下产生断裂

式中,χ是几何常数,Pc为临界载荷,Kic是单晶锗断裂韧性,本文取值0.64 MPa?m0.5

图1 1 划刻时裂纹萌生模型

Fig.11 Crack initiation model during scratching

仅考虑的分子间的化学键的情况下,材料的理论断裂强度为其弹性模量E的1/10

当拉应力σf达到断裂强度σth时,侧向裂纹将开始扩展,裂纹扩展到单晶锗工件表面,引起工件表面的断裂

其中α是修正系数,为所有系数项的乘积,与工件材料特性、压头几何特性相关,其大小为2.932×108,如式(27)所示。由此建立单晶锗脆塑转变的临界载荷模型,以上公式表明,单晶锗的脆塑转变临界载荷与其断裂韧性Kic及其表面能和杨氏模量E商的1.5次方呈正相关关系。

3结论

1.利用扫描电子显微镜对刻划沟槽表面形貌进行分析,刻划过程存在弹塑转变、塑性去除和脆性断裂3个阶段,其中塑性流动是划刻过程能量消耗的主要方式。拉曼光谱检测结果表明表,单晶锗由晶体相转变为非晶相的相变主导了塑性变形过程。

2.对法向力、切向力关于刻划深度进行拟合,得到法向力与切向力关于刻划深度的方程,并利用相关系数r对方程进行检验,结果表明方程具有高的可靠性。

3.分析了工件弹性回复率变化趋势,并结合弹性回复率量化分析了单晶锗划刻时的摩擦行为,将摩其分解为黏着摩擦系数与耕犁摩擦系数,建立了摩擦系数随材料流动角度的模型。

4.基于Irwin断裂理论,以裂纹萌生作为脆塑转变点,提出一种适用于计算单晶锗脆塑转变临界载荷模型。研究对于指导单晶锗超精密加工中切削参数的选取、提高工件表面质量具有重要意义。

参考文献

[8] Anderson T L. Fracture Mechanics:Fundamentals and Applications[M]. New York:CRC Press,2017. 4.

[19] Moore D F. Principles and Applications of Tribology[M]. New York:Wiley,1975. 15.