金属-金属层状结构复合材料研究进展

来源期刊:中国有色金属学报2019年第6期

论文作者:徐圣航 周承商 刘咏

文章页码:1125 - 1143

关键词:金属-金属层状复合材料;制备技术;显微组织;结构-性能本构关系

Key words:metal-metal laminated structure composites; fabrication processes; microstructure; constitutive relation between structure and properties

摘 要:金属-金属层状复合材料作为一种新型复合材料越来越受到材料研究者的关注。该类复合材料利用具有不同金属组元本征特性,并充分发挥了金属-金属界面的不同特性以及金属层之间的协调变形效应的优势。由于金属-金属层状复合材料具有高强度、高硬度、耐高温氧化以及优良的塑性,在防冲击、耐磨、航空航天、机械、电子等领域有着广泛的应用。围绕金属-金属层状复合材料的结构特性,阐述组元成分、层厚、应变速率以及外加应力状态等与其性能之间的本构关系,可以为进一步优化该材料的结构有着指导意义。此外,还阐述了制备金属-金属层状复合材料的不同方法以及其适用金属、应用背景等,并着重介绍了一种利用粉末冶金方法制备的具有可控界面的新型Ti基金属-金属层状复合材料,有望广泛运用于其他金属基复合材料的制备。

Abstract: The laminated metal-metal composites have attracted more attentions to material researchers. This kind of composite utilizes inherit characterists of the component materials, and its mechanical properties also depend on properties of the metal-metal interface, as well as the coordinated deformation effect among adjacent layers. Owing to the high strength, high hardness, high temperature oxidation resistance and excellent ductility, the laminated metal-metal composites were wildly utilized in the fields of impact resistance, wear resistance, aerospace, machine, and so on. Focusing on the structure of the laminated metal-metal composites, the relationships between mechanical properties with component layers, thickness of layers, strain rate during deformation, the state of applied stress, which could be useful for optimizing the microstructure of the composites, were discussed. Besides, the various processes of the metal-metal composites and their potential applications were summarized. Moreover, we provide a novel powder metallurgic method for fabricating a new Ti-based metal-metal composite with controllable interface, which is expected to be widely used, was provided.

DOI:10.19476/j.ysxb.1004.0609.2019.06.01

徐圣航,周承商,刘 咏

(中南大学 粉末冶金国家重点实验室,长沙410083)

摘 要:金属-金属层状复合材料作为一种新型复合材料越来越受到材料研究者的关注。该类复合材料利用具有不同金属组元本征特性,并充分发挥了金属-金属界面的不同特性以及金属层之间的协调变形效应的优势。由于金属-金属层状复合材料具有高强度、高硬度、耐高温氧化以及优良的塑性,在防冲击、耐磨、航空航天、机械、电子等领域有着广泛的应用。围绕金属-金属层状复合材料的结构特性,阐述组元成分、层厚、应变速率以及外加应力状态等与其性能之间的本构关系,可以为进一步优化该材料的结构有着指导意义。此外,还阐述了制备金属-金属层状复合材料的不同方法以及其适用金属、应用背景等,并着重介绍了一种利用粉末冶金方法制备的具有可控界面的新型Ti基金属-金属层状复合材料,有望广泛运用于其他金属基复合材料的制备。

关键词:金属-金属层状复合材料;制备技术;显微组织;结构-性能本构关系

文章编号:1004-0609(2019)-06-1125-18 中图分类号:TG146.2 文献标志码:A

随着现代工业的迅速发展,人们对新型结构材料提出了更高的要求,从而金属基复合材料才得以快速发展。根据不同应用领域的需求,金属基复合材料的设计宗旨是获得高强度或高韧性、高工作温度、低密度、适宜的刚度或模量、耐腐蚀性、耐摩擦磨损等特殊性能的两种或多种性能的组合。由于传统材料越来越难以满足高端应用的需求,近50年来,人们对金属基复合材料开展了大量的研究,金属基复合材料新体系层出不穷,使得新型材料的性能获得很大的提高[1-2]。

层状金属基复合材料是一类既有悠久历史,而今又备受关注的材料体系。早在1000多年前,中东大马士革地区采用印度进口的钢坯,配合独特的反复叠锻技术打造出极其锋利且耐用的刀具材料 —— 大马士革钢。这种钢材的表面具有类似木纹或水纹的纹路,其微观组织是以层状的铁素体(Ferrite)和富渗碳体(Cementite)相互交叠形成的一种层状结构材料[3-4]。它的高强度来自于含碳量高的渗碳体,优异的韧性来自于较软的铁素体,使得整个材料在具有高强度的同时有着很好的塑性。在生物界也普遍存在这多层的层状结构材料,具有类似结构的生物组织通常也具有优异的力学性能。20世纪后期,人们通过电子显微镜发现生物体组织中存在许多层片状的微观结构,如树轮和贝壳等。这类层状结构是由于生物体周期性生长的特性而形成的。而引起材料学者们极大兴趣的是,这些层状生物结构材料都具有极优异的综合力学性能。因此,研究层片结构的强韧化机理,并试图通过人工的方法合成此层状结构,已发展成为仿生材料学的一个热点方向[5]。

金属基复合材料按其基体成分可分为钛基、铁基、铝基、镁基、铜基、镍基复合材料等。按照增强相分类可以分为颗粒增强材料、纤维强化材料、网状材料以及层状材料等。本文以层状结构材料出发,按生物和人工层状结构材料进行介绍,研究层状结构的金属基复合材料的结构-组织-性能之间的本构关系。此外,讨论了其不同的制备技术,并对层状金属复合材料的应用背景进行了综述。

1 层状材料的分类

1.1 生物层状材料

经过亿万年的演化,生物体进化出了许多具有独特的形态组织,且性能极其优异的生物材料。受到自然界中生物材料特殊结构的启发,材料研究者研究了存在于自然界中生物材料的微观结构特征及其强韧化机制,并且尝试通过人工合成的方式制备出具有类似结构的材料。因此,一门新兴的交叉学科由此诞生,即仿生材料学[6-7]。在仿生材料学所研究的材料中,层状结构复合材料最为常见,它也是具有优异性能的一种特殊结构,以贝壳结构、木/竹结构、骨结构为代表,备受研究者关注。

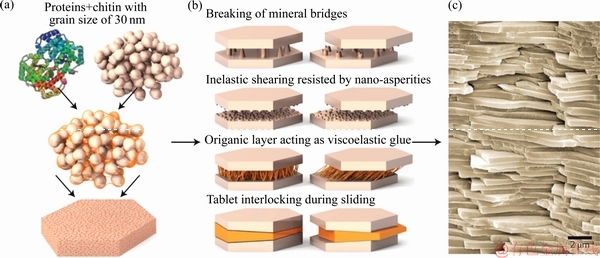

1.1.1 贝壳结构

贝壳珍珠层的化学成分中有95%(质量分数)是碳酸钙陶瓷,但其断裂韧性比人工合成的单组元碳酸钙陶瓷高1000倍以上。研究发现,贝壳珍珠层是由95% (质量分数)的碳酸钙(文石结构)与5%(质量分数)有机质组成,表现出一种多尺度层状的精巧组装结构[8]。其中的无机相文石结构是由直径约5~8 μm,厚度0.4 μm的文石片按照形似“砖墙”的结构堆叠组装而成;而有机质作为片层之间的粘合剂,紧密地将不同的文石片粘结而成(见图1)。此种独特的片层状组织结构,能够使珍珠层在断裂过程中不断偏转裂纹前端的扩展方向,从而通过结构特征显著地提高强韧化作用。

1.1.2 木质结构

从古至今,木材都是人类使用最为广泛的建筑结构材料之一,也是天然层状结构材料最具代表性的材料之一。木质部在横截面上,存在逐层累叠的“疏-密”层状结构,表观上即生长轮结构,或称为年轮结构。从微观尺度上观察木质的年轮结构,可发现随着木质的密度梯度增加,木纤维细胞壁中的纤维分子聚成束状,纤维丝之间填充着半纤维素和木素从而形成了一层疏一层密的层状结构。这种精细结构和整体具有密度梯度的层状结构,使得木材具备优异的力学性能[9]。

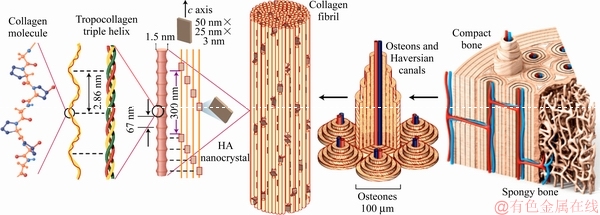

1.1.3 骨结构

人体和许多动物的骨组织结构具有优异的抗压和抗弯性能,从而备受材料科学家的关注。通过对骨组织的显微组织分析发现(见图2),骨密质是由大量骨单元(Osteons)构成;每个骨单元中心有一个中空的管状组织(内含血管),而在中空管外侧环绕的是5~20层片层状骨基质(主要成分为羟基磷灰石);层片结构中还存在相互平行的胶原蛋白纤维,且相邻各层中的胶原蛋白纤维的取向角度不同。近年来,许多研究致力于阐释骨结构的强韧化机制,并尝试在多种无机、金属材料基体合成得到骨的仿生结构。由于受到骨结构的特殊组织的启发,MOTOMICHI等[5]研发出了一种具有类骨结构的纳米片层的钢铁材料,由于裂纹在不同纳米片层之间的扩展方向的差异,使得材料能够很好地阻碍裂纹的扩展,从而显著提高该材料的抗疲劳性能。

1.2 人工层状结构材料

1.2.1 陶瓷-陶瓷复合

陶瓷材料具有良好的高温性能、高强度和硬度以及优异的耐腐蚀,是一类重要的工程材料。但是陶瓷材料的主要缺陷在于其断裂韧性差,抗裂纹扩展能力低。受天然贝壳的层状结构的启发,人们尝试通过用粘结相复合的方法,制备层状结构的陶瓷复合材料,以提高陶瓷材料的断裂韧性和断裂强度。CLEGG等[10]利用天然贝壳结构的特点,巧妙地制备SiC基层片结构陶瓷,这种新型的片层状结构陶瓷材料的断裂韧性为15 MPa/m-1/2,断裂功高达到4625J/m2。此外,HENRYK等[11]设计了一种双相连续层状复合结构,并提出了一种残余应力增韧机制:在高温合成和后续冷却过程中,在两相的连续层中分别引入相反方向的残余应力,这种残余应力可以诱导裂纹在通过层结构时发生偏转,从而起到增韧的效果。

图1 贝壳中的文石层片状组装结构[5]

Fig. 1 Lamellar assembly structure aragonite in shells[5]

图2 骨组织中的骨单元的微观结构示意图[5]

Fig. 2 Schematic diagram of microstructure of bone units in bone tissue[5]

1.2.2 陶瓷-有机物复合

生物材料的层片结构中,通常包含了高刚性(硬质)相和高韧性(软质)相结构,并通过相互交叠的方式形成多层次组装结构。受到生物材料层片结构的启发,高刚性的陶瓷材料可以通过与高韧性材料复合的方式来增韧陶瓷相。因此,利用陶瓷硬质相与有机粘结质复合成为了陶瓷基层状复合材料设计的重要方向。目前报道的体系中,硬质相有Al2O3、SiC、Si3N4等,而软相多采用环氧树脂、PMMA等树脂类聚合物。LAUNEY等[12]对层片状Al2O3/PMMA体系研究发现,片层复合结构的增韧作用十分显著,复合材料的断裂韧性和强度分别达到30 MPa·m1/2和200 MPa。然而,由于制备技术的限制,目前人工合成的陶瓷-有机复合材料还远远达不到天然层状材料的多层次(介观-微观-纳米尺度)组装以及具有高度有序的精细结构。在材料性能方面,大多数合成层状陶瓷复合材料的断裂韧性的显著改善通常需要在牺牲较多材料强度的条件下才能实现。

1.2.3 金属-陶瓷复合

金属-陶瓷复合材料是一类已有广泛应用的工程材料。例如硬质合金,是由硬质陶瓷相碳化钨 (WC)与粘接剂金属钴(Co)组成的复合材料,具有很高的硬度、强度、耐磨性[13]。随着人们对材料性能的要求越来越苛刻,通过调控材料组织形成“软-硬”相结合的层状结构是一种提升复合材料综合力学性能的有效途径,也是近年来研究的热点。对于金属-陶瓷复合材料而言,制备出层状结构的方法大多采用冷冻铸造的方法,在预先形成层片陶瓷骨架结构的基础上,通过预烧和金属熔渗等方法得到复合结构材料,这与其他陶瓷基层状结构材料的制备方法相似[14]。

1.2.4 金属-金属复合

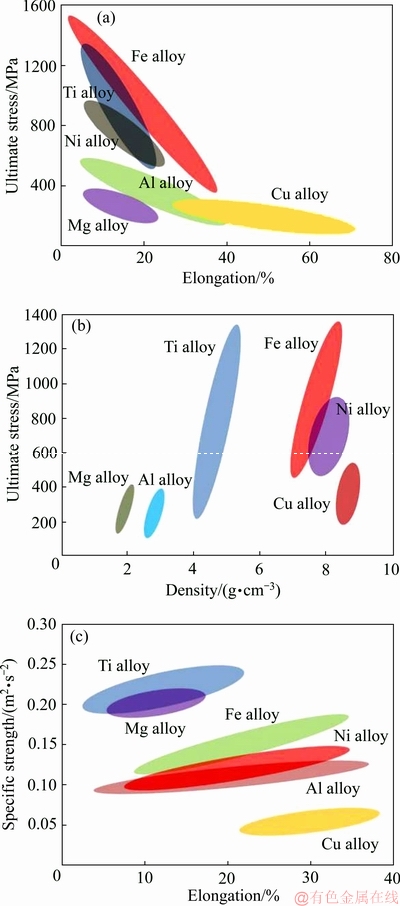

现代工程应用对金属-金属层状复合结构的需求是多种多样的。不同金属或合金材料具有各自的优势和特点,如钢铁的高强度和韧性,钛合金的轻质高强、耐腐蚀和良好的生物相容性,铝合金的低密度和耐腐蚀,铜合金的高导电、导热特性,钨钼合金的高密度和高熔点等。通过多相金属之间的层状复合,可设计出各种能够满足复杂、苛刻服役条件的新型材料。图3总结了不同合金材料的性能,包括抗拉强度、伸长率、密度以及比强度等[15-33],为金属基复合材料提供理论基础。层状结构的金属-金属间化合物复合材料(Metal/Intermetallic composites)也备受关注,通常具有高强高韧等优异性能,成为了近年兴起的一个研究热点。对于层状结构的金属-金属的复合材料,制备方法为热压、焊接、积累叠轧、粉末冶金、爆炸成型、冷冻铸造、气相沉积等,相关制备工艺后续将会详细介绍。

需要指出的是,许多合金在特定的加工及热处理条件下,经过相变得到层片组织的微观结构,比如钢中的层状马氏体,钛合金中的(α+β)片层组织等,进而实现对材料力学性能的调控。但整体材料上并不体现各向异性的特征,且不存在明显的异种金属片层堆积的现象,因而不属于多相金属-金属复合材料的讨论范畴。当然,如何在合金材料中形成并利用该类相变层片的特殊组织,从起到强化材料性能的效果,也将会是一个有趣的研究方向。

图3 不同合金性能之间的关系[15-33]

Fig. 3 Relationship between mechanical properties of different alloys[15-33]

2 结构-组织-性能本构关系

2.1 结构(非连续-半连续-连续)

在金属-金属层状复合材料中,异种金属界面之间存在着3种较为常见的界面关系:无扩散界面、反应界面以及连续扩散界面(成分梯度界面)。这些界面关系与制备方法、金属类型有着密不可分的关系。如Ti、Al两种金属材料之间可以通过机械加工结合形成无扩散界面,也可以由长时间退火形成反应界面,而短时间热处理则有可能呈现连续扩散界面。

无扩散界面一般出现在互不固溶且不发生反应的两种金属之间,界面之间的结合通常是依靠机械结合或者单原子层面的冶金结合。由于两种金属之间不固溶,一般可以通过金属板材叠轧、多层金属板材轧 制、气相沉积等方法可以快速制备,且制备的复合材料具有一定的各向异性。如Cu/Nb[34]层状复合材料,通过气相沉积方法制备出取向关系为Cu{111} // Nb{110}

// Nb{110} 并具有清晰界面结构的纳米级层状复合材料。

并具有清晰界面结构的纳米级层状复合材料。

反应界面通常存在于两种能够相互反应的金属之间,一般而言,生成的中间合金与两种金属之间存在这一定的不匹配性。这类反应界面通常存在于经过热轧制、热压烧结等具有较高温度加工的复合材料 中[35]。中间合金与基体板材之间的界面结合不强、模量匹配失衡以及微裂纹等缺陷,会对材料的塑性有明显的影响。例如Ti/Al[36-37]板材,金属板材之间会形成Ti3Al、TiAl等中间合金,裂纹通常从中间相界面处萌生与扩展,使得材料的塑性明显下降。

连续扩散界面(成分梯度界面)普遍存在于具有一定固溶度或者无限固溶的两种金属之间,其组成成分、结构以及力学特性沿着某一个方向或几个方向呈现出连续梯度变化的特征,不存在明显的界面[38-39]。早在1984年,SASAKI等[40]最先提出了功能梯度材料的概念,即通过连续改变两种材料的组成和结构,使其内部界面消失,从而得到材料性能的梯度变化,减少和克服结合部位的不匹配因素。在成分梯度结构中,由于金属间原子扩散导致的强烈的晶格畸变能够有效地阻止位错的移动,存在着固溶强化效应,因此大大提高了梯度材料的强度[41]。与此同时,临近塑性较好的金属层能通过自身的协调变形够释放由于变形产生的应力集中,并起到了阻碍裂纹的扩展的作用,从而大大提高材料的塑性。

2.2 本构关系

2.2.1 复合材料组元成分与性能的本构关系

金属-金属层状复合材料中,组元成分与性能之间本构关系可以由Voigt模型[42]以及Reuss模型[43]来描述。前者是基于等应变假设的基础之上,而后者基于等应力的假设。

Voigt模型认为[42],金属-金属层状复合材料中各个组元的应变是相等的,且等于外加应变。因此,两相复合材料的模量和屈服强度可以由以下公式表示:

(1)

(1)

(2)

(2)

式中:fa、fb分别为两组元的体积分数;Ea、Eb为两组元的弹性模量; 、

、 为两组元的屈服强度。

为两组元的屈服强度。

而Reuss模型[43]是基于等应力假设基础之上,对复合材料力学性能建立了串联模型。根据边界条件,假设了复合材料应力分布均匀,由此得到了平均弹性模量的下限,即

(3)

(3)

在不考虑其他影响因素下(界面、缺陷以及外界因素),这两种模型都能够较好地定量描述材料本征性能与组成组元之间的关系,也广泛运用于金属基层状复合材料的性能预测中。

2.2.2 复合材料组元层厚与性能的本构关系

微米级和纳米级层状材料具有非常高的强度和硬度,近年来吸引着国内外研究工作者的关注[44-45]。大量的研究表明,层状金属复合材料的强度随着组元层厚的减小而提高,且材料塑性变形机制也随着层片厚度的减小而发生变化[46]。当金属层状复合材料的层片厚度在亚微米级以上时,复合材料的强度与层片厚度之间的满足Hall-Petch[47-48]关系,即σ∝kh-1/2,屈服强度正比于厚度平方根的倒数。由于在这层厚范围之内,位错收到层界面之间的影响很小,因此位错在层片界面间塞积效应起着主导作用[49]。然而,不同金属基层状复合材料之间满足H-P关系的最小层间距不尽相同,如Cu/Fe[50]层片间距大于35 nm时即可,而Cu-Nb[51]层片间距则需大于100 nm时方能满足H-P关系。

当层片间距下降至几十纳米时,材料的强度趋于稳定从而形成一个平台,此时可以用{Zhu, 2010 #3}Lehoczky’s理论[52]加以解释:以Cu/Fe[50]为例,当层片厚度小于35 nm时,层片间Frank-Read位错源难以开动,因此阻碍了位错的增值并削弱了材料加工硬化能力,使得强度保持不变甚至有所下降。此时影响材料强度因素可以通过以下公式得到:

(4)

(4)

(5)

(5)

(6)

(6)

式中:fA、fB分别为两组元的体积分数;EA、EB为两组元的弹性模量;μA、μB为两组元的剪切模量。

2.2.3 应变速率与性能的本构关系

HE等[53]和JOHNSON等[54]利用利用大量的低应变速率的扭转、拉伸、压缩以及不同温度下的拉伸实验(准静态、分离式霍普金森压杆(SHPB)、分离式霍普金森拉杆(SHTB))等,提出了一个适用于金属材料不同温度下、适应于不同应变速率的本构模型(简称J-C模型),并能够比较准确地描述材料的应变强化效应、应变速率效应以及温度效应。

同时,J-C模型也能够利用简单的标量形式对金属-金属层状复合材料的二维应变和应变率张量进行表述,其模型可以表述为[54]:

(7)

(7)

式中: 是等效塑性应变,可以定义为

是等效塑性应变,可以定义为 ;

; 是等效应塑性应变率(

是等效应塑性应变率( ),其中

),其中 为J-C模型中

为J-C模型中

参考应变速率,一般为准静态下的应变速率(10-3 s-1);T*为无量纲化的温度项,通常定义为T*= (T-Tr)/(Tm-Tr),Tr为参考温度,一般取室温(Tr=298 K),Tm为常态下材料的熔化温度;A为流动应力参数;B和n为应变强化参数;C为应变敏感系数;m为温度软化效应参数。

此外,J-C的失效模型中失效应变的关系可以定义为[55]

(8)

(8)

式中: 是压力(

是压力( )与有效应力(

)与有效应力( )的比值,即

)的比值,即 ;D1、D2、D3、D4和D5为常数,通过

;D1、D2、D3、D4和D5为常数,通过

累积断裂定律[55]获得,其表述为

(9)

(9)

式中: 是在一定的应力增量下的有效塑性应变增量;

是在一定的应力增量下的有效塑性应变增量; 是失效应变。当D=1时,材料发生了断裂。因此,累积断裂是平均应力(

是失效应变。当D=1时,材料发生了断裂。因此,累积断裂是平均应力( ),应变速率(

),应变速率( )以及温度(T*)的函数。

)以及温度(T*)的函数。

2.3 组织-结构-性能影响因素

除了复合材料组元的成分、层厚以及外加应力及环境的影响之外,还有很多其他因素对其性能有密不可分的作用,如金属材料的层错能、晶体结构、错配度以及不同金属材料之间性能不匹配等因素。以下,通过这几个影响因素对整体复合材料的性能进行定性描述。

层错能对金属-金属层状结构复合材料强度有较大的影响。由于不同组元之间层错能的差异,当位错跨过界面进入相邻的组元时,位错扩展的程度会发生改变,这同时也会影响到位错跨越界面的能垒。位错在跨越界面时,会在界面处形成台阶,并消耗一部分能量,从而增加了界面对位错运动的阻碍能力。RAO等[56]通过计算发现,Cu/Ni金属-金属层状复合材料材料中,由于层错能的差异,界面对位错的阻碍强度达到了0.0064μ(Cu的剪切模量)。

金属-金属层状复合材料的强度还与组元金属的晶体结构密切相关[57]。如,FCC/FCC界面比BCC/BCC界面有更好的塑性,但是强度低;而FCC/BCC的界面强度更高但是塑性更差[58]。这是由于FCC结构本身比BCC结构拥有更多的滑移系,需要的应力集中相对较低,表现出塑性好强度低的性能特点。另外,非共格的界面能够有效地阻止位错穿过金属-金属界面,提高了位错跨越金属界面所需的能量,从而提高了材料的强度。RAHMATABADI等[59]和LI等[60]研究了一系列的Cu基二元层状结构材料发现,材料的界面强化能力与两组元之间的层间晶格失配程度密切相关,晶格失配度越大,强化作用越明显。当层间距在纳米尺度时,压痕作用下的材料通过层内的非均匀离散位错滑移产生屈曲,并在局部剪切应力及压头的约束作用下形成了剪切带。而在层间距处于亚微米量级时,材料通过晶粒内部位错间的交互作用产生有效硬化,从而发生均匀变形。如果层中晶粒取向合适,且应力集中足够大,则有可能在滑移面出现剪切带。无论哪种变形过程,层状材料的组元的片层都会发生或多或少的弯曲变形。因此,界面/晶界滑移在变形过程中能够起非常关键的协调作用,能够在一定程度上提高材料强塑性匹配能力[61-62]。

金属-金属层状复合材料的不同组元之间弹性模量的差异也对整体材料性能有很大影响。两种组元之间模量差异越大,强化作用越明显,这是由于在变形过程中互不兼容的两相金属在共同变形时产生了一定的残余应力,这种残余应力能够阻碍位错运动导致材料的强化。KOEHLER[63]基于共格界面结构的假设提出了纳米层状材料的强化理论后,又进一步认为纳米层状材料的强化主要来自于两种金属层之间的模量差,因而即使由包含非晶材料组成的纳米层状复合材料中,只要存在足够大的剪切模量之差,也会出现硬度升高的超硬效应。他的理论计算表明,当金属片层的间距很薄时,开动Cu/Ni多层材料中的位错所需要的剪切应力为μ/102(μ为Cu的剪切模量),约为Cu组元的理论剪切模量的1/3。

3 层状复合材料制备工艺

3.1 塑性变形

塑性变形方法是利用金属优异的塑性变形能力,将不同成分的金属/合金板材累叠,然后采用冷/热加工的方法将金属板材加工成型为层状复合材料的一种常见方法。加工方法多选用轧制工艺,轧制后板材可根据情况进行热处理。此类工艺以累积叠轧技术和多层板轧制技术为主[64-65]。

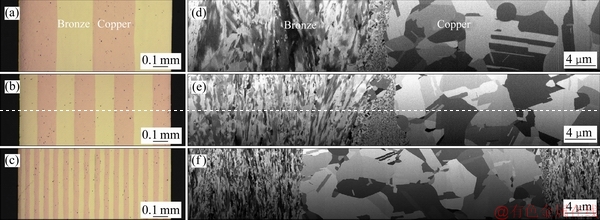

累积叠轧技术是将两块金属板进行表面处理后,在室温或再结晶温度以下进行轧制,变形量大约为50%左右,使得板材之间由塑性变形结合成一个整体后,再将轧制成为一个整体的板材从中间截断,并对截断后的两块板料进行表面处理后,叠在一起再次进行轧制结合[66-70]。例如,黄崇湘等[71]利用纯铜/青铜两种金属板材,通过累积叠轧的方式,制备了不同层厚的纯铜/青铜金属-金属层状复合材料(见图4)。退火后,由于纯铜和青铜的再结晶温度差异,纯铜发生再结晶而青铜仍保持变性后的细晶组织,使得板材出现粗晶的纯铜与细晶的青铜相互交替的金属-金属层状结构材料,其综合性能也得到明显的提升。

通过累积叠轧方法制备的材料由于剧烈变形,通常具有很高的强度。GHALANDARI等[70]将1 mm厚的Cu板材和0.2 mm厚的Ag板材进行了9次累积叠轧,获得了层厚小于1 μm的金属-金属层状复合材料,抗拉强度达到了661 MPa,为纯铜的2.7倍,同时,也具有不错的伸长率。但是,运用这种方法也会带来众多的问题,如剧烈的塑性变形会使复合材料中较硬的材料发生局部变形,形成颈缩甚至断裂分离的现象,并容易在断裂分离处形成应力集中,导致材料的提前失效[72]。其次,由于轧制过程中轧辊与材料之间摩擦以及两种金属之间的摩擦,也容易使材料内部产生很大的剪切应力而形成剪切带,从而降低其均匀塑性变形的能力。如MIN等[73]对Al/Ni板材进行累积叠轧实验时发现,在经历一次叠轧后,较硬的Ni层就出现了颈缩和分离现象,呈现出明显的45°剪切断裂。而且在分离的Ni层边界上存在着明显的应力集中,在Ni层和Al层之间出现了很多剪切带,而Ni层的中心部分仍保持着等轴晶的状态。

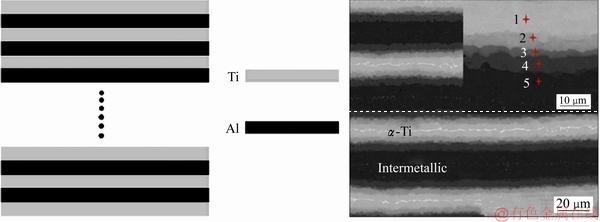

多层板轧制技术是利用两种或多种不同板材交替累叠后,通过压制或热压等方法先进行初步的机械结合,再通过轧制等塑性加工方法制备出金属-金属层状复合板材。一般而言,多层板材轧制适用于塑性较好的金属材料,如Al、Mg、Cu和Ti等。例如KIM等[74]通过塑性变形的方法制备出Mg/Al金属-金属复合板材,并发现在Al和Mg层之间会出现γ/β两种片层(γ层为Mg17Al12相,β层为Mg2Al3相),这两种片层能够有效地增强界面结合能力,提高了材料的综合性能。LYU等[75]通过对Al箔和Ti箔相互交叠,通过热压的方法使其扩散结合(见图5)。结果表明:在两层之间形成了明显的反应层,出现了Ti-Al金属间化合物,使得这种金属-金属间复合材料的强度得到明显的提升。

此外,通过塑性变形的方法,控制不同的条件可以实现不同类型的界面。如DU等[76]通过对Ti和Al两种薄片累叠后进行热压结合并进行后续轧制加工,获得了一种Ti/Al金属-金属多层复合材料。将其退火后发现,Al层发生再结晶而Ti层仍为细晶结构,且界面并没有明显的扩散层。而ASSARI等[77]也利用了热压及后续热轧Ti/Al薄板,在两金属层之间出现了明显的扩散层,出现了TiAl、Ti3Al、TiAl2等不同的金属间化合物。

3.2 粉末冶金

图4 累积叠轧法制备不同层厚的纯铜/青铜金属-金属层状复合材料[71]

Fig. 4 Laminated pure copper/bronze metal-metal composites with different thickness fabricated by accumulative roll bonding (ARB) method[71]

图5 热压法制备具有明显金属间化合物的Ti-Al层状金属-金属复合材料[75]

Fig. 5 Preparation of Ti-Al layered metal-metal composites with distinct intermetallic by hot-pressing method[75]

粉末冶金方法是一种重要的金属-金属复合材料制备方法。一般利用两种或多种金属元素粉末/合金粉通过压制、烧结过程获得无扩散或部分扩散的块体,随后可采用塑性变形使得其中两种或多种金属沿着某个方向发生剧烈变形,从而生成一种具有由粉末颗粒变形获得的相互交叠的金属-金属层状复合材料。XU等[41]研究了对Ti和Ta的混合粉末进行冷等静压、真空烧结、及后续热旋锻加工的方法,获得了Ti-Ta二元金属-金属层状复合材料的方法。由于Ta元素的扩散系数低,在高温较长时间下与Ti发生部分扩散,烧结体即形成了富Ti区与富Ta区的多元结构。之后再对烧结合金体进行热塑性变形,使得原本聚集在合金内部的富Ti区与富Ta区在外界应力作用的情况下呈现出层状微米级富Ti区与富Ta区交替出现的特殊结构。同时,不同金属层之间由扩散作用相结合,存在着非常明显的成分梯度变化。如图6所示,其中富Ti区(灰色)与富Ta区(白色)都沿着旋锻方向被拉长,呈现出富Ti/富Ta层交替分布的金属-金属层状复合材料。目前,绝大多数的金属-金属基复合材料不含或者含有极其有限的扩散层,或形成一层较薄的金属间化合物,而本课题组首次通过粉末冶金的方法,制备出一种具有明显扩散的金属-金属层状复合材料。图6(c)显示了其中的富Ti区、过渡层以及富Ta区,每个区域的晶粒大小也存在着明显的差异。

图6 Ti-Ta二元金属-金属复合材料旋锻后纵截面的SEM像、SEM中EDS线扫图和轴向金相照片[41]

Fig. 6 SEM image of longitudinal section of lamellar- structured Ti-Ta composite(a), EDAX line scanning of lamellar-structured composite(b) and OM image of cross- section of Ti-Ta metal-metal composite(c)[41]

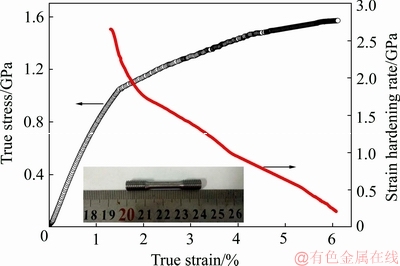

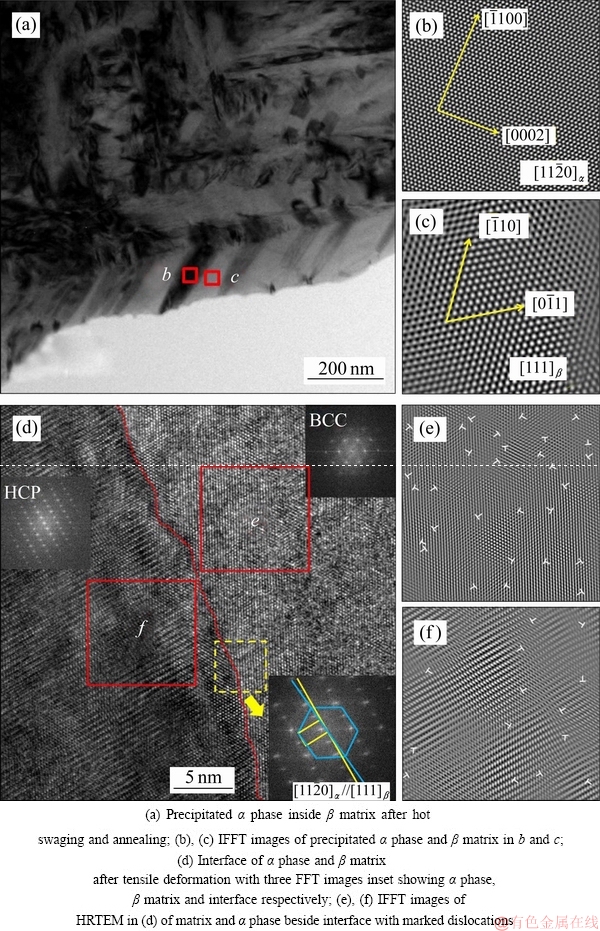

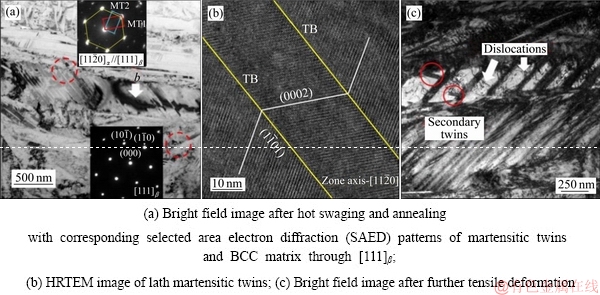

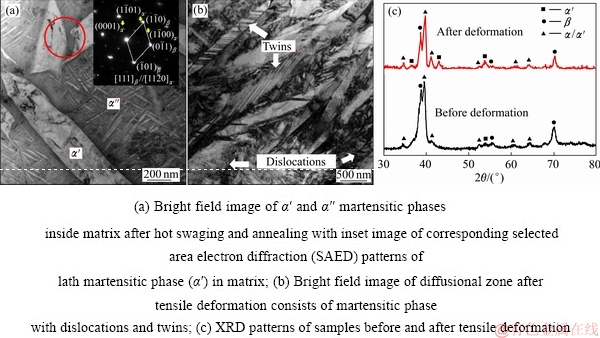

由于扩散导致的固溶效应、细晶的尺寸效应以及析出相的强化效应,这种Ti-Ta金属-金属复合材料具有超高的强度(σUTS=1570 MPa);而扩散界面存在,抑制了裂纹的萌生及扩展,并会诱发马氏体相变,释放应力集中,因此该材料也具备了一定的塑性。材料的应力-应变曲线如图7所示,其抗拉强度远远高于普通高强钛合金的,这种特殊制备方法以及组织特性为新型结构材料的组织、成分设计以及工艺选择提供了新思路。对不同区域(富Ti区、过渡区、富Ta区)拉伸前后的组织进行观察,发现富Ti区变形时位错在α析出相界面大量堆积(见图8);富Ta区的马氏体孪晶在变形过程中也出现了位错的堆积以及二次孪晶(见图9);过渡区在变形时产生了大量的应力诱发马氏体以及马氏体孪晶(见图10)。

另外,本课题组也通过放电等离子烧结(Spark plasma sintering, SPS)方法,制备了不同成分的Ti-Nb二元金属-金属复合材料,并利用后续热加工处理调整微观组织,制备了一种低模量金属-金属层状结构复合材料。模量降低主要原因有两点:第一,Nb为β稳定元素,Nb含量的增加可以提高基体的β相以及部分马氏体相的生成,同时抑制了高模量的α相析出;第二,退火后促进了Ti与Nb之间的扩散,增加了复合材料中的扩散区域,在变形过程中提高了马氏体变形的几率,从而有效地降低了模量。此种方法制备的Ti-Nb金属-金属层状复合材料有望代替现有的TiAl6V4、TiNbTaZr以及纯Ti等植入材料,是一种强度更高、模量与骨骼更加匹配的生物医用Ti基复合材料。

图7 Ti-Ta二元金属-金属复合材料经热旋锻加工后的真应力-真应变曲线[41]

Fig. 7 True stress-strain and strain hardening rate curves of compositionally gradient Ti-Ta metal-metal composite after hot swaging and annealing[41]

图8 Ti-Ta金属-金属复合材料富Ti区的TEM像[41]

Fig. 8 TEM images of Ti-enriched zone of Ti-Ta metal-metal composite[41]

图9 Ti-Ta金属-金属复合材料富Ta区的TEM像[41]

Fig. 9 TEM images of Ta-enriched zone of Ti-Ta metal-metal composite[41]

图10 Ti-Ta金属-金属复合材料过渡区的TEM像[41]

Fig. 10 TEM images of diffusional zone of Ti-Ta metal-metal composite[41]

3.3 冷冻铸造

冷冻铸造是近年兴起的层状复合材料制备的热点技术[78]。其原理是以粉末颗粒与水或其他溶剂的浆料为原料,利用凝固过程中冰晶的定向生长,将颗粒推挤到生长中的晶界处,从而形成与冷冻(晶体生长)方向平行的片层结构[79]。冰晶通过升华除去后,得到内部结构为片层形状孔隙的生坯。再通过烧结、熔渗等方法将第二相填充至片层内,形成片层状的两相组织。该技术的关键机制在于浆料溶剂在晶体形核和生长过程中对浆料颗粒的相互物理作用,片层结构的形成受到凝固过程控制,溶剂的物理性质、温度及冷却速度、浆料浓度和粘度、颗粒尺寸及密度等都是影响因素[14]。

冷冻铸造技术不仅用于层片陶瓷复合材料或多孔结构陶瓷,同时也适用金属/陶瓷复合材料的制备。通常是先用冷冻铸造制备层片多孔陶瓷结构,然后利用无压力熔渗、或压力熔渗将金属熔体填充进入孔隙,从而得到金属/陶瓷复合材料。ROY等[80]对冷冻铸造的Al/Al2O3合金的各向异性力学性能开展了系统研究,结果表明:冷冻铸造技术的制备的材料层片结构连续性较好,层结构完整、可控性较强。在冷冻方向(平行于片层方向)材料体现出更高的强度和较大的脆性,而垂直于片层方向,材料更多体现出软质金属的塑性特征。SHAGA等[81]报道采用冷冻铸造和无压熔渗制备的Al-Si-Mg/SiC层状结构复合材料,其抗压强度可达722 MPa,弹性模量达163 GPa。

3.4 爆炸成型

爆炸成形是利用爆炸物质在爆炸瞬间释放出巨大的化学能对金属坯料进行加工的高能率成形方法,广泛运用于Al、Cu等塑性较好的金属。然而,由于爆炸成型的塑性变形时间很短且为一次成型,适合于层数较少且层厚较小的金属结合,不同于轧制塑性变形。MOSEINI等[82]制备了Al/Cu/Al三明治结构的金属-金属层状复合材料,并研究了爆炸比对结合强度的影响。结果表明,当爆炸比在1.6时,界面结合力最高,达到了107 MPa。QIN等[83]通过爆炸成型制备了Ti/Al多层结构,由于爆炸成型产生了部分热量,使得Ti和Al层之间产生部分的扩散生成TiAl3层。在拉伸过程中,TiAl3层预先断裂,由此在界面上产生局部的应力集中,导致Ti层与Al层之间出现了剥离现象,使得材料提前失效。然而,相比热压烧结以及热塑性变形而言,爆炸成型所制备的金属-金属层状复合材料的扩散较为有限。

3.5 气相沉积

涂层技术生产层状复合材料主要有离子束蒸发和喷射成型法两种方法[84-85]。离子束蒸发通过聚焦离子束加热金属,使其蒸发后沉积,通过控制沉积时间来控制金属层的厚度。MCKEOWN等[86]利用离子束蒸发制备了1.2~200 nm厚的Cu/Ag层状复合材料,ASRIVASTAVA等[87]利用离子蒸发制备了120 nm厚的Al/Mn层状复合材料。喷射成型[88]的方法是在惰性气体保护下,熔体上的喷咀在高压保护气体下形成金属雾化锥,并沉积在喷射室内的载体上形成金属层,通过不同熔融金属的反复喷射,形成了金属层状复合材料。然而,昂贵的设备、复杂的工艺以及对样品尺寸要求严格使得其在工业生产上很难应用。

3.6 反应烧结

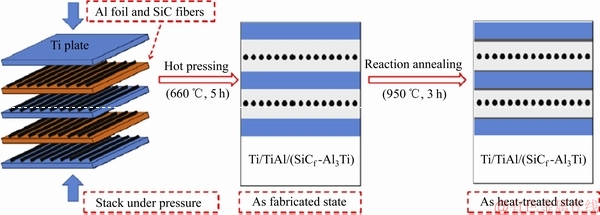

热反应烧结一般利用金属薄片以及金属/金属氧化物(硼化物或异种金属)相互累叠,并加热加压的条件下反应烧结,生成金属/金属氧化物(硼化物或中间合金)层状复合材料的一种方法。一般而言,这种金属氧化物(硼化物或中间合金)会与金属之间发生较为明显的反应,生成的相厚度较大,广泛应用于金属片层与氧化物粉末颗粒之间的反应,如Ti-TiB和Ti-Al3Ti等。LIU等[89]利用热反应热压烧结制备了Ti-TiBw/Ti层状复合材料,其强度和塑性都高于纯Ti的。他发现了此层状复合材料在拉伸变形中,剪切带均匀分布于整个材料,样品表面出现很多均匀颈缩,抑制了局部的应力集中,使得材料在强度提高的基础上塑性也有所增加。此外,WU等[90]也利用反应烧结的方法制备了Ti/Al2O3层状复合材料,并研究了裂纹在其中的扩散机理。结果表明,在反应烧结过程中,Ti层和Al2O3层之间存在了明显的过渡层(Al-Ti-O固溶体),能够对裂纹扩展产生明显的阻碍作用,以此来提高复合材料的塑性。LIN等[35]也通过热压烧结加后续高温退火制备了Ti/TiAl/(SiCf/Al3Ti)层状复合材料(见图11),发现通过该种方法制备的材料强度、塑性较传统Ti-Al3Ti和Ti-(SiCf/Al3Ti)均有明显提高。

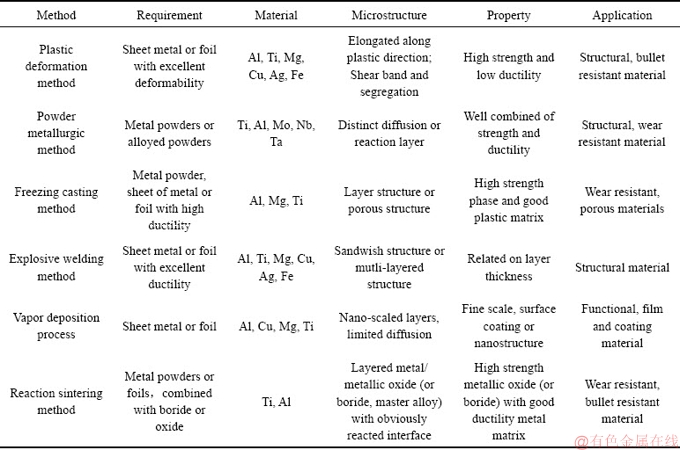

不同制备方法制备的金属-金属复合材料具有不同的特点,其组织形貌、性能及应用背景也不尽相同。因此,在表1中总结了不同制备方法所需金属材料的性能,制备后的组织特点、性能优势以及其应用领域。

4 应用

4.1 防弹材料

防弹或装甲防护材料在军事和民用领域均有重要的作用,而减重和提高抗冲击性能一直是研究的目标。采用轻质合金与高强韧合金层状结构结合,可降低材料重量的同时使性能得到提高。轻质金属如Ti、Al与Fe、Ni间易形成脆性而硬度较高的金属间化合物。塑性较好的合金与金属间化合物形成层状复合材料(Metallic-intermetallics laminate, MIL),具有许多独特的力学性能。VECCHIO等[91]指出,20%Ti-6Al-4V (体积分数)与80%Al3Ti(体积分数)组成的层状复合板材具有很好的抗弹性能。WEI等[92]在对Ni-Al层状复合结构进行激光束冲击后发现,较薄尺寸的Al层容易在冲击高温下融化并与Ni反应形成NiAl金属间化合物,从而提高了抗冲击性能;而较厚的Ni-Al层结构在冲击下该反应较不明显。

4.2 耐磨材料

目前,金属-金属复合材料在耐磨领域也有一定的应用。CAI等[36]利用热挤压的方法制备了W-WC-Fe复合材料,有望替代现有的碳化钨基耐磨材料。研究发现,W层与Fe层之间有着明显的扩散层,并有着α-Fe的析出。通过纳米压痕发现,随着Fe和C含量的增加,材料的硬度急剧增加。由此看出,这种W-WC-Fe层状复合材料具有非常高的硬度,并比碳化钨基耐磨材料质量小很多,有望成为一种新型的轻质耐磨材料。

图11 通过热压加反应退火制备Ti/TiAl/(SiCf/Al3Ti)层状复合材料示意图[35]

Fig. 11 Schematic diagram of Ti/TiAl/ (SiCf/Al3Ti) laminated composites prepared by hot pressing and reactive annealing[35]

表1 不同制备方法制备的金属-金属复合材料

Table 1 Characteristic of metal-metal composites prepared by different methods

4.3 汽车工业

随着汽车工业的迅速发展,人们对钢铁及其他金属材料的性能需求越来越高。Ti基、Al基等金属-金属复合材料通常有着轻质、高强的特点,在汽车应用方面也有着很大的前景。目前,TSIPAS等[93]利用充填胶结工艺制备了锻造Ti以及Ti6Al4V包固Mo、Al的层状结构复合材料。Mo是一种较为耐磨的材料,在钛合金表面引入Mo,可以形成含Mo的耐磨表面层,而在钛基复合材料中渗铝则是为了形成TiAl中间化合物以改善其高温氧化性能,以此来满足汽车发动机所用材料所需的耐磨耐高温以及抗氧化等优异性能。MOTEVALLI等[94]利用了累积叠轧技术制备了Al/Mg/Ti金属-金属层状复合材料,经4次叠轧后,材料强度得到极大的提高,有望取代现有汽车用Al合金。

4.4 航空航天

金属-金属复合材料正逐渐应用于航空航天领域,其中,Ti基复合材料以及Al基复合材料应用最为广泛。目前有很多研究致力于Ti/Al基复合材料,有望取代原有Ti合金或Al合金。其中,FAN等[95]利用爆炸成型的方法成功制备出Ti/Al多层金属-金属复合材料,并研究了在最佳爆速下制备的Ti/Al薄层板的界面结合和力学性能,为实际Ti/Al层合板的塑性成形提供了指导。DU等[96]利用了热压多层Ti/Al复合板材并加以后续热轧的加工方法,也制备了Ti/Al金属-金属层状复合材料,并研究了不同层厚的Ti层以及Al层对整体Ti/Al层状复合材料的强度塑性的影响,为Ti/Al层状复合材料的研究提供很好的基础。LYU等[75]利用Ti板和Al板进行热压烧结,经后续热处理后,Al层完全反应生成了Ti-Al中间合金,制备了Ti/Ti-Al金属-金属层状复合材料。这种Ti/Ti-Al复合材料有着很高的强度以及韧性,在航空航天领域有着优良的应用前景。

4.5 电子电器

纯Cu广泛应用于电导体以及电路板的应用。然而,由于加工过程中纯Cu中容易出现缺陷,使得其电子传导能力减弱。目前,LEE等[97]对Cu/polyimide (聚酰亚胺)层状复合材料进行研究,发现其界面结合非常好,电子的传输十分稳定,可以取代轧制-退火态纯Cu,应用于手机电子等领域。然而,NOH等[98-99]对铜制印刷电路板的研究中发现,Cu/聚酰亚胺薄膜的机械可靠性较差,在于Cu不能与聚酰亚胺的取代元素形成较强的化学键,而且铜在含氧或含水分的环境中高温下可作为分解聚合物键的催化剂,更加不利于Cu/聚酰亚胺复合物的稳定性。由此,NOH提出了利用Ni/Cr金属-金属层状复合材料替代原有的Cu/聚酰亚胺复合材料,增强了界面结合能力,并有望取代原有Cu制印刷电路板材料[100]。

5 结语

金属-金属层状复合材料在提高复合材料的力学性能方面有着独特的优势。近年来,多种多样的制备工艺以及先进的表征手段,都为金属-金属层状复合材料的制备与研究提供了很大的技术支持。同时,不同的金属材料适用的加工方法也不尽相同,因此,由金属层本征性能所主导的,层厚、界面等因素所影响的金属-金属层状复合材料有着不同的显微组织与力学性能,所应用的领域也不尽相同,如航空航天、机械、电子等各种领域。统筹了不同金属层的本征性能,兼顾显微组织及外部因素的影响,总结出了不同的金属层、层厚、外加应力条件等于性能之间的本构方程。还着重介绍了一种利用粉末冶金方法制备的具有可控界面的金属-金属层状复合材料,有望制备出一种高强度及塑性的复合材料。

REFERENCES

[1] MASSANGO H, KONO K, TSUATAOKA T, KASAGI T, YAMAMOTO S, HATAKEYAMA K. Percolation-induced plasmonic state and double negative electromagnetic properties of Ni-Zn Ferrite/Cu granular composite materials[J]. Journal of Magnetism and Magnetic Materials, 2018, 454: 320-326.

[2] BRASZCZYNSKA KN, PRZELOZY E. Analyses of AM50-Tip metal-metal composite microstructure[J]. Journal of Alloys and Compounds, 2018, 731: 1181-1187.

[3] WADSWORTH O D S J. Ancient blacksmiths, the iron age, Damascus steels, and modern metallurgy[J]. Journal of Materials Processing Technology, 2001, 117: 347-353.

[4] KOCHMANN W, REIBOLD M, GOLDBERG R, HAUFFE W, LEVIN A A, MEYER D C. Nanowires in ancient Damascus steel[J]. Journal of Alloys and Compounds, 2004, 372(1/2): L15-L19.

[5] MOTOMICHI Z Z, WANG M M, DIRK P, DIERK R, KANEAKI T, HIROSHI N, CEMAL T. Bone-like crack resistance in hierarchical metastable nanolaminate steels[J]. Science, 2017, 355: 1055-1057.

[6] DONOHUE A, SPAEPEN F, HOAGLAND R G, MISRA A. Suppression of the shear band instability during plastic flow of nanometer-scale confined metallic glasses[J]. Applied Physics Letters, 2007, 91(24): 241905.

[7] 张学鸯, 王建方, 吴文健, 刘长利. 贝壳珍珠层生物矿化及其对仿生材料的启示[J]. 无机材料学报, 2006, 21(2): 257-266.

ZHANG Xue-yang, WANG Jian-fang, WU Wen-jian, LIU Chang-li. Advances in biomineralization of nacreous layer and its inspiration for biomimetic materials[J]. Journal of Inorganic Materials, 2006, 21(2): 257-266.

[8] MOTOMICHI Z Z, WANG M M, DIRK P, DIERK R, KANEAKI T, HIROSHI N, CEMAL T. Bone-like crack resistance in hierarchical metastable nanolaminate steels[J]. Science, 2017, 355: 1055-1057.

[9] 徐 军, 王进宁, 曾 芄. 带年轮状合成木材的研究[J]. 中国塑料, 1999, 6(2): 76-81.

XU Jun, WANG Jin-ning, ZENG Wan. Study on synthetic wood with annual ring shape[J]. Chinese Plastics, 1999, 6(2): 76-81.

[10] CLEGG W J, KENDALL K, ALFORD N M, BUTTON T W, BIRCHALL J D. A simple way to make tough ceramics[J]. Nature, 1990, 347: 455-457.

[11] HENRYK J S, WOJCIECH G. The role of residual stresses in layered composites of Y-ZrO2 and Al2O 3[J]. Journal of the European Ceramic Society, 1999, 19: 255-262.

[12] LAUNEY M E, MUNCH E, ALSEM D H, BARTH H B, SAIZ E, TOMSIA A P. Designing highly toughened hybrid composites through nature-inspired hierarchical complexity[J]. Acta Materialia, 2009, 57(10): 2919-2932.

[13] LI J, CHENG J, CHEN P, CHEN W, WEI C. Fabrication of WC-Co cemented carbides with gradient distribution of WC grain size and Co composition by lamination pressing and microwave sintering[J]. Ceramics International, 2018, 44(10): 11225-11232.

[14] 张 勋, 刘书海, 肖华平. 冷冻铸造技术制备仿贝壳层状结构陶瓷复合材料研究进展[J]. 材料导报A: 综述篇, 2017, 31(7): 99-112.

ZHANG Xun, LIU Shu-hai, XIAO Hua-ping. Research progress in fabrication of shell like layered ceramic composites by cryogenic casting[J]. Material Guide A: Review, 2017, 31(7): 99-112.

[15] THIYANESHWARAN N, SIVAPRASAD K, RAVISAMKAR B. Work hardening behavior of Ti/Al-based metal intermetallic laminates[J]. The International Journal of Advanced Manufacturing Technology, 2016, 93: 361-374.

[16] FOADIAN F, SOLTANIEHM, ADELI M, ETMINABAKHSH M. The kinetics of TiAl3 formation in explosively welded Ti-Al multilayers during heat treatment[J]. Metallurgical and Materials Transactions B, 2016, 47: 2931-2937.

[17] HOSSEINI M, PARDIS N, H. MANESHDM, ABBASI D, KIM I. Structural characteristics of Cu/Ti bimetal composite produced by accumulative roll-bonding (ARB)[J]. Materials & Design, 2017, 113: 128-136.

[18] TAN H F, ZHANG B, LUO X M, SUN X D, ZHANG G P. Strain rate dependent tensile plasticity of ultrafine-grained Cu/Ni laminated composites[J]. Materials Science and Engineering A, 2014, 609: 318-322.

[19] KIM H Y, CHUNG D S, HONG S H. Reaction synthesis and microstructures of NiAl/Ni micro-laminated composites[J]. Materials Science and Engineering A, 2005, 396: 376-384.

[20] PATSELOV A, ANCHAROV A, CHERNYSHEV E, PILYUGIN V, ZOLOTAREV K. Phase content of interfaces Ti/Al3Ti in metal-intermetallic laminate studied by X-ray and synchrotron diffraction[J]. Physics Procedia, 2016, 84: 321-325.

[21] TSIPAS S A, GORDO E. Molybdeno-aluminizing of powder metallurgy and wrought Ti and Ti-6Al-4V alloys by pack cementation process[J]. Materials Characterization, 2016, 118: 494-504.

[22] WANG Y, WANG H, LIU X, VECCHIO K S. Microstructure evolution in Ni and Ni-superalloy based metallic- intermetallic laminate (MIL) composites[J]. Intermetallics, 2017, 87: 70-80.

[23] MALI V I, BATAEV A A, MALIUTINA I N, KURGUZOV V D, BATAEV I A, ESIKOV M A, LOZHKIN V S. Microstructure and mechanical properties of Ti/Ta/Cu/Ni alloy laminate composite materials produced by explosive welding[J]. International Journal of Advanced Manufacturing Technology, 2017, 93: 4285-4294.

[24] MA M, HUO P, LIU W C, WANG G J, WANG D M. Microstructure and mechanical properties of Al/Ti/Al laminated composites prepared by roll bonding[J]. Materials Science and Engineering A, 2015, 636: 301-310.

[25] C B, Z WJ, L WW, W SB, X HP. Joining of SiO2f/SiO2 composite to Ti-6Al-4V using Ag-Cu-In-Ti brazing fillers, the joint strengths, and microstructures[J]. Welding in the World, 2017, 61: 833-837.

[26] LIU J, SU Y, XU Y, LUO L, GUO J, FU H. First phase selection in solid Ti/Al diffusion couple[J]. Rare Metal Materials and Engineering, 2011, 40: 753-756.

[27] WU H, CUI X P, GENG L, FANAN G H, PANG J C, WEI L S. Fabrication and characterization of in-situ TiAl matrix composite with controlled microlaminated architecture based on SiC/Al and Ti system[J]. Intermetallics, 2013, 43: 8-15.

[28] LAZURENKO D V, BATAEV I A, MALI V I, BATAEV A A, MALIUTINA I N, LOZHKIN V S, ESIKOV M A, JORGE A M J. Explosively welded multilayer Ti-Al composites: Structure and transformation during heat treatment[J]. Materials & Design, 2016, 102: 122-130.

[29] ZHANG E, WANG X, CHEN M, HOU B. Effect of the existing form of Cu element on the mechanical properties, bio-corrosion and antibacterial properties of Ti-Cu alloys for biomedical application[J]. Materials Science & Engineering C, Materials for Biological Applications, 2016, 69: 1210-1221.

[30] FENG G J, LI Z R, FENG S C, SHEN Z K. Effect of Ti-Al content on microstructure and mechanical properties of Cf/Al and TiAl joint by laser ignited self-propagating high-temperature synthesis[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1468-1477.

[31] HOSSEINI M, MANESH H D, EIZADJOU M. Development of high-strength, good-conductivity Cu/Ti bulk nano-layered composites by a combined roll-bonding process[J]. Journal of Alloys and Compounds, 2017, 701: 127-130.

[32] KAHRAMAN N, GULENC B, FINDIK F. Corrosion and mechanical microstructural aspects of dissimilar joints of Ti-6Al-4V and Al plates[J]. International Journal of Impact Engineering, 2007, 34: 1423-1432.

[33] SCHERF A, JANDA D, YAZDI M B, LI X, STEIN F, HEILMAIER M. Oxidation behavior of binary aluminum rich Fe-Al alloys witha fine-scaled lamellar microstructure[J]. Oxidation of Metals, 2015, 83: 559-574.

[34] MARIAN J, KNAP J, ORTIZ M. Nanovoid cavitation by dislocation emission in aluminum[J]. Physical Review Letters, 2004, 93(16): 165503.

[35] LIN C, HAN Y, GUO C, CHANG Y, HAN X, LAN L, JIANG F. Synthesis and mechanical properties of novel Ti-(SiCf/Al3Ti) ceramic-fiber-reinforced metal-intermetallic- laminated (CFR-MIL) composites[J]. Journal of Alloys and Compounds, 2017, 722: 427-437.

[36] MIZUUCHI K, INOUE K, SUGIOKA M, ITAMI M, MAWAHARA M. Microstructure and mechanical properties of Ti-aluminides reinforced Ti matrix composites synthesized by pulsed current hot pressing[J]. Materials Science and Engineering A, 2004, 368: 260-268.

[37] ZHOU G X, LANG Y J, HAO J, LIU W, WANG S, QIAO L, CHEN M. Interface analysis of 7B52 Al alloy laminated composite fabricated by hot-roll bonding[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 1269-1275.

[38] CAI X C, SONG J, YANG T T, PENG Q M, HUANG J Y, SHEN T D. A bulk nanocrystalline Mg-Ti alloy with high thermal stability and strength[J]. Materials Letters, 2018, 210: 121-123.

[39] XU P, LUO H, LI S, LV Y, TANG, MA Y. Enhancing the ductility in the age-hardened aluminum alloy using a gradient nanostructured structure[J]. Mater Sci Eng A, 2017, 682: 704-713.

[40] SASAKI M, HIRAI T. Fabrication and properties of functionally gradient materials[J]. Journal of the ceramic society of Japan. 1984, 99: 1002-1013.

[41] XU S H, LIU Y, YANG C, ZHAO H L, LIU B, LI J B, SONG M. Compositionally gradient Ti-Ta metal-metal composite with ultra-high strength[J]. Materials Science and Engineering A, 2018, 712: 386-393.

[42] SAHA S, SCHATTOPADHYAY A, SINGH A K. Propagation of rayleigh type wave in an initially stressed voigt type viscoelastic layer[J]. Procedia Engineering, 2017, 173: 1162-1168.

[43] Y RM, D JW, FENG J I. The constitutive of binary medium for soils based on voigt model and reuss model[J]. Procedia Earth and Planetary Science, 2012, 5: 218-221.

[44] WEN S, ZONG R, ZENG F, GAO, PAN F. Evaluating modulus and hardness enhancement in evaporated Cu/W multilayers[J]. Acta Materialia, 2007, 55: 345-351.

[45] LI Y P, ZHANG G P, WANG W, TAN J, ZHU S J. On interface strengthening ability in metallic multilayers[J]. Scripta Materialia, 2007, 57: 117-120.

[46] ARDELJAN M, KNEZEVIC M, NIZOLEK T, BEYERLEIN I J, MARA N A, POLLOCK T M. A study of microstructure-driven strain localizations in two-phase polycrystalline HCP/BCC composites using a multi-scale model[J]. International Journal of Plasticity, 2015, 74: 35-57.

[47] KANG Y, MAO W M, CHEN Y J, JING J, CHENG M. Influence of Nb content on grain size and mechanical properties of 18wt% Cr ferritic stainless steel[J]. Materials Science and Engineering A, 2016, 677: 453-464.

[48] MISRA A, HIRTH J P, HOAGLAND R G. Length-scale- dependent deformation mechanisms in incoherent metallic multilayered composites[J]. Acta Materialia, 2005, 53: 4817-4824.

[49] FANG Q, LI L, LI J, WU H. Strengthening mechanism of gradient nanostructured body-centred cubic iron film: From inverse Hall-Petch to classic Hall-Petch[J]. Computational Materials Science, 2018, 152: 236-242.

[50] SHINGU P H, ISHIHARA K N, OTSUKI A. Nano-scaled multi-layered bulk materials manufactured by repeated pressing and rolling in the Cu-Fe system[J]. Mater Sci Eng A, 2001: 399-402.

[51] ANWAR H P, RADCHENKO, LI N, BUDIMAN A. The roles of interfaces and other microstructural features in Cu/Nb nanolayers as revealed by in situ beam bending experiments inside an scanning electron microscope (SEM)[J]. Mater Sci Eng A, 2018, 738: 253-263.

[52] ZHU XY, LIU X J, ZENG, PAN F. Microstructure and nanoindentation hardness of Ag/Fe multilayers[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(1): 110-114.

[53] HE J, CHEN F, WANG B, ZHU L B. A modified Johnson-Cook model for 10%Cr steel at elevated temperatures and a wide range of strain rates[J]. Materials Science and Engineering A, 2018, 715: 1-9.

[54] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985, 21: 31-48.

[55] L D. Experimental investigations of material models for Ti-6AL4V and 2024-T3[J]. Lawrence Livermore National Laboratory, 1999.

[56] RAO S I, HAZZLEDINE P M. Atomistic simulations of dislocation-interface interactions in the Cu-Ni multilayer system[J]. Philosophical Magazine A, 2000, 80: 2011-2040.

[57] HODGE A M, FURNISH T A, NAVID A A, BARBEE T W. Shear band formation and ductility in nanotwinned Cu[J]. Scripta Materialia, 2011, 65: 1006-1009.

[58] YAN J W, ZHANG G P, ZHU X F, LIU H S, YAN C. Microstructures and strengthening mechanisms of Cu/Ni/W nanolayered composites[J]. Philosophical Magazine, 2013, 93: 434-448.

[59] RAHMATABADI D, TAYYEBI M, SHEIKHI A, HASHEMI R. Fracture toughness investigation of Al1050/Cu/MgAZ31ZB multi-layered composite produced by accumulative roll bonding process[J]. Materials Science and Engineering A, 2018, 734: 427-436.

[60] LI Y P, TAN J, ZHANG G P. Interface instability within shear bands in nanoscale Au/Cu multilayers[J]. Scripta Materialia, 2008, 59: 1226-1229.

[61] LIU M C, LEE C J, LAI Y H, HUANG J C. Microscale deformation behavior of amorphous/nanocrystalline multilayered pillars[J]. Thin Solid Films, 2010, 518: 7295-7299.

[62] ZHOU X, CEHN C. Molecular dynamic simulations of the mechanical properties of crystalline/crystalline and crystalline/amorphous nanolayered pillars[J]. Computational Materials Science, 2015, 101: 194-200.

[63] KOEHLER J S. Attempt to design a strong solid[J]. Physical Review B, 1970, 2: 547-551.

[64] EBRAHIMI S H S, DEHGHANI K, AGHAZADEH J, GHASEMIAN M B, ZANGENEH S. Investigation on microstructure and mechanical properties of Al/Al-Zn- Mg-Cu laminated composite fabricated by accumulative roll bonding (ARB) process[J]. Materials Science and Engineering A, 2018, 718: 311-320.

[65] MASHHADI A, ATRIAN A, GHALANDRI L. Mechanical and microstructural investigation of Zn/Sn multilayered composites fabricated by accumulative roll bonding (ARB) process[J]. Journal of Alloys and Compounds, 2017, 727: 1314-1323.

[66] KOLAHI A, AKBARZADEH A, BARNETT M R. Electron back scattered diffraction (EBSD) characterization of warm rolled and accumulative roll bonding (ARB) processed ferrite[J]. Journal of Materials Processing Technology, 2009, 209: 1436-1444.

[67] OHSAKI S, KATO S, TSUJI N, OHKUBO T, HONO K. Bulk mechanical alloying of Cu-Ag and Cu/Zr two-phase microstructures by accumulative roll-bonding process[J]. Acta Materialia, 2007, 55: 2885-2895.

[68] EIZADJOU M, KAZEMITALACHI A, DANESHMANESH H, SHAKERSHAHABI H, JANGHORBAN K. Investigation of structure and mechanical properties of multi-layered Al/Cu composite produced by accumulative roll bonding (ARB) process[J]. Compos Sci Technol, 2008, 68: 2003-2009.

[69] SUN Y F, TSUJI N, FUJII H, LI F S. Cu/Zr nanoscaled multi-stacks fabricated by accumulative roll bonding[J]. Journal of Alloys and Compounds, 2010, 504: S443-S447.

[70] GHALANDARI L, MOSHKSAR M M. High-strength and high-conductive Cu/Ag multilayer produced by ARB[J]. Journal of Alloys and Compounds, 2010, 506: 172-178.

[71] MA X, HUANG C X, MOERING J, RUPPERT M, HOPPEL H W, GEKEN M, NARAYAN J, ZHU Y. Mechanical properties of copper/bronze laminates: Role of interfaces[J]. Acta Materialia, 2016, 116: 43-52.

[72] WANG Y, YANG M, MA X, WANG M, YIN K, HUANG A, HUANG C. Improved back stress and synergetic strain hardening in coarse-grain/nanostructure laminates[J]. Materials Science and Engineering A, 2018, 727: 113-118.

[73] MIN G, LEE J M, KANG S B, KIM H W. Evolution of microstructure for multilayered Al/Ni composites by accumulative roll bonding process[J]. Materials Letters, 2006, 60: 3255-3259.

[74] KIM J S, LEE KS, KWON Y N, LEE B J, CHANG YW, LEE S. Improvement of interfacial bonding strength in roll-bonded Mg/Al clad sheets through annealing and secondary rolling process[J]. Materials Science and Engineering A, 2015, 628: 1-10.

[75] LYU S, SUN Y, REN L, XIAO W, MA C. Simultaneously achieving high tensile strength and fracture toughness of Ti/Ti-Al multilayered composites[J]. Intermetallics, 2017, 90: 16-22.

[76] DU Y, FAN G H, YU T, HANSEN N, GENG L, HE X, Effects of interface roughness on the annealing behaviour of laminated Ti-Al composite deformed by hot rolling[J]. IOP Conference Series: Materials Science and Engineering, 2015, 89: 12-21.

[77] ASSARI A H, EGHBALI B. Interfacial layers evolution during annealing in Ti-Al multi-laminated composite processed using hot press and roll bonding[J]. Metals and Materials International, 2016, 22: 915-923.

[78] DASTJERDI A D, RABIBEI R, BARTHELAT F. The weak interfaces within tough natural composites: Experiments on three types of nacre[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2013, 19: 50-60.

[79] ZHENG X, LEE H, WEISGRABER TH, SHUSTEFF M, DEOTTE J, DUOSS E B, KUNTZ J D, BIENER M M, GE Q, JACKSON J A, KUCHEYEV S O, FANG N X, SPADACCINI C M. Ultralight, ultrastiff mechanical metamaterials[J]. Science, 2014, 344: 1373.

[80] ROY S, BUTZ B, WANNER A. Damage evolution and domain-level anisotropy in metal/ceramic composites exhibiting lamellar microstructures[J]. Acta Materialia, 2010, 58: 2300-2312.

[81] SHAGA A, SHEN P, SUN C, JIANG Q. Lamellar- interpenetrated Al-Si-Mg/SiC composites fabricated by freeze casting and pressureless infiltration[J]. Materials Science and Engineering A, 2015, 630: 78-84.

[82] MOSEINI M M, TOLAMINEJAD B. Interface morphology and mechanical properties of Al-Cu-Al laminated composites fabricated by explosive welding and subsequent rolling process[J]. Metals and Materials International, 2016, 22: 670-680.

[83] QIN L, WANG J, WU Q, GUO X, TAO J. In-situ observation of crack initiation and propagation in Ti/Al composite laminates during tensile test[J]. Journal of Alloys and Compounds, 2017, 712: 69-75.

[84] SINGH G, SATYANARAYANA D V V, PEDERSON R, DATTA R, RAMAMURTY U. Enhancement in creep resistance of Ti-6Al-4V alloy due to boron addition[J]. Materials Science and Engineering A, 2014, 597: 194-203.

[85] STRAFFELINI G, VERMA P C, METINOZ I, CIUDIN R, PERRICONE G, GIALANELLA S. Wear behavior of a low metallic friction material dry sliding against a cast iron disc: Role of the heat-treatment of the disc[J]. Wear, 2016, 348/349: 10-16.

[86] MCKEOWN A M, KUNG H, HOAGLAND R G, NASTASI M. Microstructures and strength of nanoscale Cu-Ag multilayers[J]. Scripta Materialia, 2002, 46: 593-598.

[87] ASRIVASTAVA K, ZHANG KY, KILIAN L, FRIGERIO J M, RIVORY J. Interfacial diffusion effect on phase transitions in Al/Mn multilayered thin films[J]. Journal of Materials Science, 2007, 42: 185-190.

[88] 张 豪, 张 捷, 杨 杰, 杨永平, 张 荻, 曾苏民. 喷射成形工艺的发展现状及其对先进铝合金产业的影响[J]. 铝加工, 2005(4): 1-6.

ZHANG Hao, ZHANG Jie, YANG Jie, YANG Yong-ping, ZHANG Di, ZENG Su-min. Development of spray forming technology and its influence on advanced aluminum alloy industry[J]. Aluminium Fabrication, 2005(4): 1-6.

[89] LIU B X, HUANG L J, GENG L, KAVEENDRAN B, WANG B, SONG X Q, CUI X P. Gradient grain distribution and enhanced properties of novel laminated Ti-TiBw/Ti composites by reaction hot-pressing[J]. Materials Science and Engineering A, 2014, 595: 257-265.

[90] WU C, LI Y, WANG Z. Evolution and mechanism of crack propagation method of interface in laminated Ti/Al2O3 composite[J]. Journal of Alloys and Compounds, 2016, 665: 37-41.

[91] VECCHIO K S, JIANG F. Fracture toughness of ceramic- fiber-reinforced metallic-intermetallic-laminate (CFR-MIL) composites[J]. Materials Science and Engineering A, 2016, 649: 407-416.

[92] WEI C T, NESTERENKO V F, WEIHS T P, REMINGTON B A, PARK H S, MEYERS M A. Response of Ni/Al laminates to laser-driven compression[J]. Acta Materialia, 2012, 60: 3929-3942.

[93] TSIPAS S A, GORDO E. Molybdeno aluminizing of powder metallurgy and wrought Ti and Ti-6Al-4V alloys by pack cementation process[J]. Materials Characterization, 2016, 118: 494-504.

[94] MOTEVALLI P D, EGHBALI B. Microstructure and mechanical properties of Tri-metal Al/Ti/Mg laminated composite processed by accumulative roll bonding[J]. Materials Science and Engineering A, 2015, 628: 135-142.

[95] FAN M, YU W, WANG W, GUO X, JIN K, MIAO R, HOU W, KIM N, TAO J. Microstructure and mechanical properties of thin-multilayer Ti/Al laminates prepared by one-step explosive bonding[J]. Journal of Materials Engineering and Performance, 2017, 26: 277-284.

[96] DU Y, FAN GH, YU T, HANSEN N, GENG L, HUANG X. Laminated Ti-Al composites: Processing, structure and strength[J]. Materials Science and Engineering A, 2016, 673: 572-580.

[97] LEE C Y, LEE J H, CHOI D H, LEE H J, KIM H S, JUNG S B, MOON W C. Effects of nodule treatment of rolled copper on the mechanical properties of the flexible copper-clad laminate[J]. Microelectronic Engineering, 2007, 84: 2653-2657.

[98] NOH B I, JUNG S B. Effect of Ni-Cr layer on adhesion strength of flexible copper clad laminate[J]. Journal of Electronic Materials, 2009, 38: 46-53.

[99] NOH B I, YOON J W, CHOI J H, JUNG S B. Effect of thermal treatment on adhesion strength of Cu/Ni-Cr/ polyimide flexible copper clad laminate fabricated by roll-to-roll process[J]. Microelectronic Engineering, 2011, 88: 718-723.

[100] NOH B I, YOON J W, JUNG S B. Fabrication and adhesion strength of Cu/Ni-Cr/polyimide films for flexible printed circuits[J]. Microelectronic Engineering, 2011, 88: 1024-1027.

XU Sheng-hang, ZHOU Cheng-shang, LIU Yong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The laminated metal-metal composites have attracted more attentions to material researchers. This kind of composite utilizes inherit characterists of the component materials, and its mechanical properties also depend on properties of the metal-metal interface, as well as the coordinated deformation effect among adjacent layers. Owing to the high strength, high hardness, high temperature oxidation resistance and excellent ductility, the laminated metal-metal composites were wildly utilized in the fields of impact resistance, wear resistance, aerospace, machine, and so on. Focusing on the structure of the laminated metal-metal composites, the relationships between mechanical properties with component layers, thickness of layers, strain rate during deformation, the state of applied stress, which could be useful for optimizing the microstructure of the composites, were discussed. Besides, the various processes of the metal-metal composites and their potential applications were summarized. Moreover, we provide a novel powder metallurgic method for fabricating a new Ti-based metal-metal composite with controllable interface, which is expected to be widely used, was provided.

Key words: metal-metal laminated structure composites; fabrication processes; microstructure; constitutive relation between structure and properties

Foundation item: Project(51625404) supported by National Natural Science Funds for Distinguished Young Scholar of China; Project(2016YFB0700302) supported by the National Key Research Development Program of China; Project(2017JJ2311, 2018JJ3653) supported by the Natural Science Foundation of Hunan Province, China; Project (2015CX004) supported by Innovation-driven Plan in Central South University, China

Received date: 2018-06-28; Accepted date: 2019-01-20

Corresponding author: LIU Yong; Tel: +86-731-88830406; E-mail: yonliu@csu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金杰出青年基金资助项目(51625404);国家重大基础研究发展计划资助项目(2016YFB0700302);湖南省自然科学基金资助项目(2017JJ2311,2018JJ3653);中南大学创新驱动项目(2015CX004)

收稿日期:2018-06-28;修订日期:2019-01-20

通信作者:刘 咏,教授,博士;电话:0731-88830406;E-mail:yonliu@csu.edu.cn